Бетон является одним из важнейших конструкционных материалов во всех промышленно развитых странах. Если получение бетонов низких марок является тривиальной задачей, то для получения высококачественных бетонов (с высокой прочностью (100 МПа и выше), морозостойкостью, водо- и газонепроницаемостью и т.д.) обязательным является применение специальных химических добавок, в том числе суперпластификаторов.

Одной из наиболее известных пластифицирующих добавок является продукт поликонденсации нафталинсульфокислоты и формальдегида [1]; в России указанный продукт выпускается под торговой маркой С-3. Суперпластификатор С-3 обладает высоким пластифицирующим и водоредуцирующим действием и нашел применение в разнообразных строительных технологиях. В то же время С-3, как и другие нафталинформальдегидные суперпластификаторы, способен проявлять пластифицирующий эффект непродолжительное время (30-60 мин) [1, 2], что осложняет его применение в товарном бетоне при транспортировании на дальние расстояния.

Наиболее близкой к предлагаемому решению является комплексная добавка, включающая С-3 и технические лигносульфонаты (ЛС) [2], причем содержание последних может достигать 30%. Такие добавки позволяют поддерживать высокую подвижность бетонной смеси в течение длительного времени (до 3 час), однако при их применении отмечается значительное воздухововлечение, замедление твердения бетона на ранних стадиях и снижение прочности бетона в марочном возрасте. Это противоречит требованиям ГОСТ 24211-91, согласно которым к суперпластификаторам могут быть отнесены лишь те добавки, которые при высоком разжижающем эффекте не снижают прочность бетона в регламентируемые сроки твердения.

Целью изобретения является суперпластификатор, замедляющий кинетику начального структурообразования цементных систем, но не влияющий на кинетику твердения и прочность бетона.

Указанная цель достигается тем, что в качестве замедляющего схватывание суперпластификатора используют блок-сополимер полиметиленнафталинсульфонатов ПНС и технических лигносульфонатов ЛС при их массовом соотношении 1:(0,33-3).

Блок-сополимер ПНС и ЛС получают конденсацией олигомерных ПНС, содержащих реакционноспособную гидроксиметиленовую группу, с ЛС в сильнокислой среде при 100-115°С в течение 1-2 час до установления равновесного молекулярно-массового распределения - ММР.

Введение ЛС в реакционную систему осуществляют после предварительной конденсации нафталинсульфокислоты и формальдегида при 125-135°С в течение 45-75 мин при наличии в системе высокой концентрации гидроксиметилированных олигомерных интермедиатов.

В качестве добавки в бетонную смесь используют комплекс, состоящий из блок-сополимера ПНС и ЛС и поверхностно-активного вещества - ПАВ пеногасящего или воздухоудалящего действия в соотношении 1: (0,002 - 0,005).

Существенным отличием предлагаемого решения от существующего аналога является использование не механической смеси ПНС и ЛС, а продукта их химического взаимодействия.

При простом совмещении нафталинформальдегидного суперпластификатора с ЛС в полученной комплексной добавке существуют независимые молекулы ПНС и лигносульфонатов. Известно, что механизм действия всех суперпластификаторов включает хемосорбцию органических молекул на продуктах гидратации цемента. Поскольку ПНС и ЛС обладают весьма различающимися адсорбционными характеристиками [3], оптимальный состав такого комплекса может весьма существенно отличаться для цементов различного химико-минералогического состава. Кроме того, менее интенсивно адсорбируемые лигносульфонаты остаются в жидкой фазе цементных систем, приводя к заметному воздухововлечению.

Предложенный способ позволяет получать полимерные молекулы единой структуры, содержащие функциональные группы обоих компонентов, и, кроме того, за счет перераспределения химических связей в макромолекуле лигносульфоновых кислот унифицировать ММР конечного полимера.

Новизна предложенного решения заключается в способе формирования ММР и функционального состава сополимера. Реакция поликонденсации ароматических углеводородов с формальдегидом включает ряд стадий, на первой из которых происходит электрофильное присоединение активированной формы формальдегида. Скорость этой стадии, определяющей кинетику реакции в целом [4], очень сильно зависит от электронной плотности в реакционных центрах углеводорода. В молекулах ЛС бензольные кольца активированы метоксильными и гидроксильными группами, тогда как в нафталинсульфокислоте нафталиновый цикл обеднен электронами вследствие отрицательного индукционного и мезомерного эффекта SO3Н-группы. В результате при попытке совместной конденсации нафталинсульфокислоты, ЛС и формальдегида протекает исключительно взаимодействие двух последних компонентов и сополимер не образуется (см. табл.1).

Было отмечено, что при взаимодействии нафталинсульфокислоты с формальдегидом в реакционной системе сначала происходит накопление олигомерных ПНС, содержащих гидроксиметильную группу, и только при глубокой конверсии отмечается кросс-конденсация указанных олигомеров с лавинообразным ростом молекулярной массы [4]. Если в этот момент в реакционную систему ввести другой более реакционноспособный компонент, то ПНС взаимодействуют с ним, обрывая растущую цепь гомополимера. Использование в качестве такого компонента полимерных ЛС позволяет получить блок-сополимер, содержащий в одной молекуле оба компонента. Более того, в кислой среде происходит разрыв наиболее лабильных связей высокомолекулярных фракций ЛС и обогащение блок-сополимера адсорбционно активными ОН-группами, которые и способны обеспечивать длительный эффект пластификации [1].

Сущность изобретения может быть продемонстрирована на следующих примерах.

В табл.1 представлены результаты опытов по синтезу сополимеров на основе ПНС и ЛС в различных условиях. Во всех опытах использовалось эквимолярное соотношение нафталинсульфокислоты и формальдегида, а соотношение нафталинсульфокислоты (или ПНС) и ЛС составляло 1:1. При одновременной загрузке всех реагентов (строка 1), несмотря на длительную выдержку, образования сополимера не происходит. Судя по спектральным характеристикам, образец представляет собой смесь, в основном, Na-соли нафталинсульфокислоты и модифицированных ЛС. При двухстадийной загрузке наблюдается батохромное смещение максимума поглощения и увеличение СФП (спектрофотометрического фактора поликонденсации), что свидетельствует о протекании взаимодействия нафталинсульфокислоты и формальдегида с образованием ПНС. Однако при продолжительности предварительной выдержки 30 мин не достигается необходимая глубина конверсии, и в продукте остаются значительные количества соли мономерной нафталинсульфокислоты. Продолжительность первой стадии 45-75 мин является оптимальной для синтеза сополимера (строки 3-5), тогда как при дальнейшем увеличении предварительной выдержки в реакционной среде снижается содержание реакционоспособных гидроксиметилированных ПНС, и конечный продукт представляет собой, в основном, смесь С-3 и непрореагировавших ЛС с небольшой примесью сополимера. Как следует из данных табл.1, температура конденсации 130±5°С является достаточной для обеспечения требуемой степени конверсии нафталинсульфокислоты в олигомерные ПНС.

Согласно данным табл. 2 при проведении 2-й стадии в интервале температур 100-115°С в течение 1-2 ч достигается полное взаимодействие реакционноспособных ПНС и ЛС, при увеличении выдержки до 3 ч (строка 5) изменения ММР сополимера не наблюдается, и свойства продукта остаются неизменными. При более низкой температуре (строка 1) формирование ММР и функционального состава сополимера не происходит до конца, и наблюдается снижение пластифицирующей способности и эффективности замедляющего действия добавки.

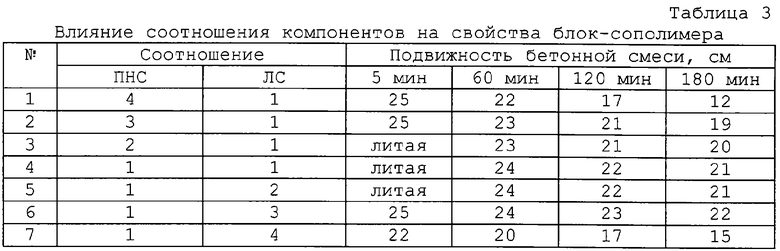

Изучение конденсации олигомерных ПНС с ЛС в одинаковых условиях в диапазоне оптимальных параметров (110°С, 1,5 ч) показало (табл.3), что с точки зрения эффективности замедления кинетики структурообразования оптимальное соотношение ПНС:ЛС находится в диапазоне от 3:1 до 1:3. При более высоком содержании ПНС (строка 1) продукт обладает высокой начальной пластификацией, но не обеспечивает сохранение подвижности бетонной смеси во времени. При запредельном содержании ЛС (строка 7) отмечается снижение начальной подвижности и ухудшение сохраняемости (хотя и не столь существенное, как при запредельном содержании ПНС).

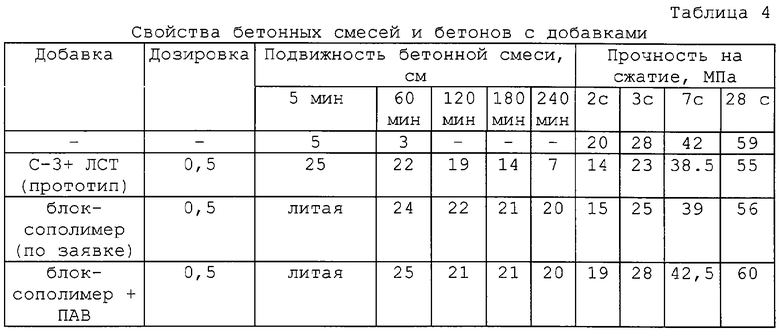

Сопоставление свойств бетонных смесей с добавкой по предложенному изобретению и с добавкой-прототипом (табл.4) показало, что блок-сополимер ПНС и ЛС обеспечивает более эффективное сохранение подвижности во времени. В то же время, если использовать указанный сополимер без добавления ПАВ пеногасящего или воздухоудаляющего действия (в обычном диапазоне дозировок указанного компонента 0,2-0,5% по отношению к массе пластифицирующей добавки), то наблюдается некоторое снижение прочности бетона во все сроки твердения.

Литература

1. Добавки в бетон. Под ред. В.С.Рамачандрана. Пер. с англ./Под ред. Ратинова Б.В., Розенберг Т.И. - М. : Стройиздат, 1988. - 575 с.

2. Батраков В.Г. Модифицированные бетоны. - М. : Стройиздат, 1990. - 400 с.

3. Вовк А.И. Адсорбция суперпластификаторов на продуктах гидратации минералов портладцементного клинкера. Закономерности процесса и строение адсорбционных слоев. Колл. журнал. 2000. т.62. №2. С.161-169.4. Вовк А.И. Технология производства суперпластификатора С-3. Кинетический анализ и возможный механизм стадии поликонденсации. Химическая технология. 2001. №12. С.7-11.

Выбор условий синтеза сополимера ПНС и ЛС

Оптимизация условий конденсации ПНС и ЛС

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХСТАДИЙНОГО ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ И КОМПЛЕКСНАЯ ДОБАВКА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ | 2007 |

|

RU2342341C2 |

| СПОСОБ ДВУХСТАДИЙНОГО ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ И КОМПЛЕКСНАЯ ДОБАВКА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ | 2007 |

|

RU2478591C2 |

| ДОБАВКА ДЛЯ БЕТОННЫХ СМЕСЕЙ | 2008 |

|

RU2377208C1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ СУПЕРПЛАСТИФИКАТОР ДЛЯ БЕТОННОЙ СМЕСИ И СТРОИТЕЛЬНОГО РАСТВОРА | 2009 |

|

RU2405747C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2012 |

|

RU2528342C2 |

| БЕЗОТХОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛЕННАФТАЛИНСУЛЬФОНАТОВ С РЕГУЛИРУЕМЫМ НИЗКИМ СОДЕРЖАНИЕМ СУЛЬФАТА НАТРИЯ | 2011 |

|

RU2527546C2 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ СУПЕРПЛАСТИФИКАТОР ДЛЯ БЕТОННОЙ СМЕСИ И СТРОИТЕЛЬНОГО РАСТВОРА | 2010 |

|

RU2439015C1 |

| ОРГАНОМИНЕРАЛЬНЫЙ МОДИФИКАТОР ДЛЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2382004C2 |

| СУПЕРПЛАСТИФИКАТОР ДЛЯ ТОВАРНОГО БЕТОНА | 2001 |

|

RU2246459C2 |

| ИНТЕНСИФИКАТОР ПОМОЛА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2528332C2 |

Изобретение относится к суперпластификаторам на нафталинформальдегидной основе. Технический результат - получение добавки, обеспечивающей повышенную жизнеспособность пластифицированных бетонных смесей и не влияющей на кинетику твердения и прочность бетона. Замедляющий схватывание суперпластификатор на основе полиметиленнафталинсульфонатов (ПНС), в качестве которого используют блок-сополимер ПНС и технических лигносульфонатов ЛС при их массовом соотношении 1:(0,33-3). Указанный блок-сополимер получают конденсацией олигомерных ПНС, содержащих реакционноспособную гидроксиметиленовую группу, с ЛС в сильнокислой среде при 100-115°С в течение 1-2 часов до установления равновесного молекулярно-массового распределения - ММР. Образование олигомерных ПНС осуществляют предварительной конденсацией нафталинсульфокислоты и формальдегида при 125-130°С в течение 45-75 мин при наличии в реакционной среде высокой концентрации гидроксиметилированных олигомерных интермедиатов. Суперпластификатор дополнительно содержит поверхностно-активное вещество - ПАВ пеногасящего или воздухоудаляющего действия при массовом соотношении указанного блок-сополимера и указанного ПАВ 1:(0,002-0,005). 3 з.п. ф-лы, 4 табл.

| БАТРАКОВ В.Г | |||

| Модифицированные бетоны, Москва, Стройиздат, 1990, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

2005-10-20—Публикация

2003-12-02—Подача