Изобретение относится к строительству, в частности к получению комплексных добавок, используемых для приготовления цементных растворов.

Известен способ получения добавки путем сульфирования антрацена при 80-120оС в течение 2-3 ч с последующей конденсацией с формальдегидом при 85-95оС и времени 2,5-3 ч. Частичную нейтрализацию полученного продукта проводят 42%-ным водным раствором NaOH до рН 2-3. Далее продукт конденсируют с лигносульфонатами при 80-95оС в течение 15-20 мин после чего реакционную массу нейтрализуют тем же водным раствором NaOH до рН 8-9. К нейтрализованному продукту добавляют формалин и при 80-85оС смесь выдерживают 1,0-1,5 ч [1]

Наиболее близким техническим решением к заявляемому является способ получения пластификатора для цементобетонной смеси, включающий сульфирование исходных ароматических продуктов, их конденсацию с формальдегидом и обработку щелочью [2]

Технический результат от использования изобретения заключается в повышении подвижности бетонной смеси или повышении прочности бетона.

Технический результат достигается тем, что в способе получения пластификатора, включающем сульфирование исходных ароматических нефтепродуктов, их конденсацию с формальдегидом и обработку щелочью, в качестве исходных ароматических нефтепродуктов используют кислый гидрон процесса "Парекс" с кислотным числом в пределах 700-1030 мг КОН/г, а в качестве щелочи 10-20%-ный водный раствор NaOH, причем обработку щелочью осуществляют перед конденсацией с формальдегидом, а конденсацию проводят при 65-75оС в течение 100-120 мин при соотношении кислый гудрон:формальдегид 1:0,1, после чего добавляют технические лигносульфонаты или упаренную последрожжевую барду мелассную в соотношении соответственно 1: 0,65:0,75, перемешивают смесь при 75-85оС в течение 30-40 мин и дополнительно вводят формальдегид в соотношении соответственно: кислый гудрон:формальдегид 1:0,03-0,05, а затем проводят дополнительную конденсацию при 80-90оС в течение 60 мин, при этом соотношение кислый гудрон:формальдегид:технические лигносульфонаты или упаренная последрожжевая барда мелассная составляет соответственно от 1:0,13:0,65 до 1:0,15:0,75.

П р и м е р 1. В аппарат с перемешивающим устройством загружают 100 г кислого гудрона процесса "Парекс", далее массу нейтрализуют 10%-ным водным раствором NaOH до рН 11. К нейтрализованной массе добавляют 30 г формалина (35% водный раствор формальдегида) (соотношение кислого гудрона:формальдегида 1:0,1). Смесь перемешивают в течение 100 мин при температуре 75оС. Далее к массе добавляют 186 г 35%-ного водного раствора лигносульфонатов технических (ЛСТ) (соотношение кислого гудрона:ЛСТ 1:0,65). Смесь перемешивают в течение 30 мин при температуре 85оС и дополнительно вводят формалин в количестве 9 г с выдержкой при перемешивании в течение 60 мин при температуре 90оС (соотношение кислого гудрона:формальдегида 1:0,03). Соотношение реагирующих компонентов представлены в табл. 1. Полученную добавку охлаждают до температуры 20-30оС.

П р и м е р 2. В аппарат с перемешивающим устройством загружают 100 г кислого гудрона, выдерживают при перемешивании в течение 2 ч при температуре 80оС. Далее массу нейтрализуют 20%-ным водным раствором NaOH до рН 12. К нейтрализованной массе добавляют 30 г формалина (35% водный раствор формальдегида) (соотношение кислого гудрона:формальдегида 1:0,1). Смесь перемешивают 120 мин при температуре 65оС. Далее к массе добавляют 214 г 35% водного раствора ЛСТ (соотношение кислого гудрона:ЛСТ 1:0,75). Смесь перемешивают в течение 40 мин при температуре 75оС и дополнительно вводят 14,3 г формалина с выдержкой при перемешивании в течение 80 мин при 80оС (соотношение кислого гудрона: формальдегид 1:0,05). Соотношение реагирующих компонентов представлено в табл. 1.

П р и м е р 3. Условия осуществления синтеза добавки аналогичны примеру 2, но вместе ЛСТ используют упаренную последрожжевую барду мелассную (УПБМ ОСТ 18-126-83).

П р и м е р 4. Условия осуществления синтеза добавки аналогичны примеру 1, но добавляют 157 г 35%-ного водного раствора ЛСТ (соотношение кислого гудрона ЛСТ 1:0,55).

П р и м е р 5. Условия осуществления синтеза добавки аналогичны примеру 2, но добавляют 243 г водного раствора ЛСТ (соотношение кислого гудрона:ЛСТ равно 1:0,85).

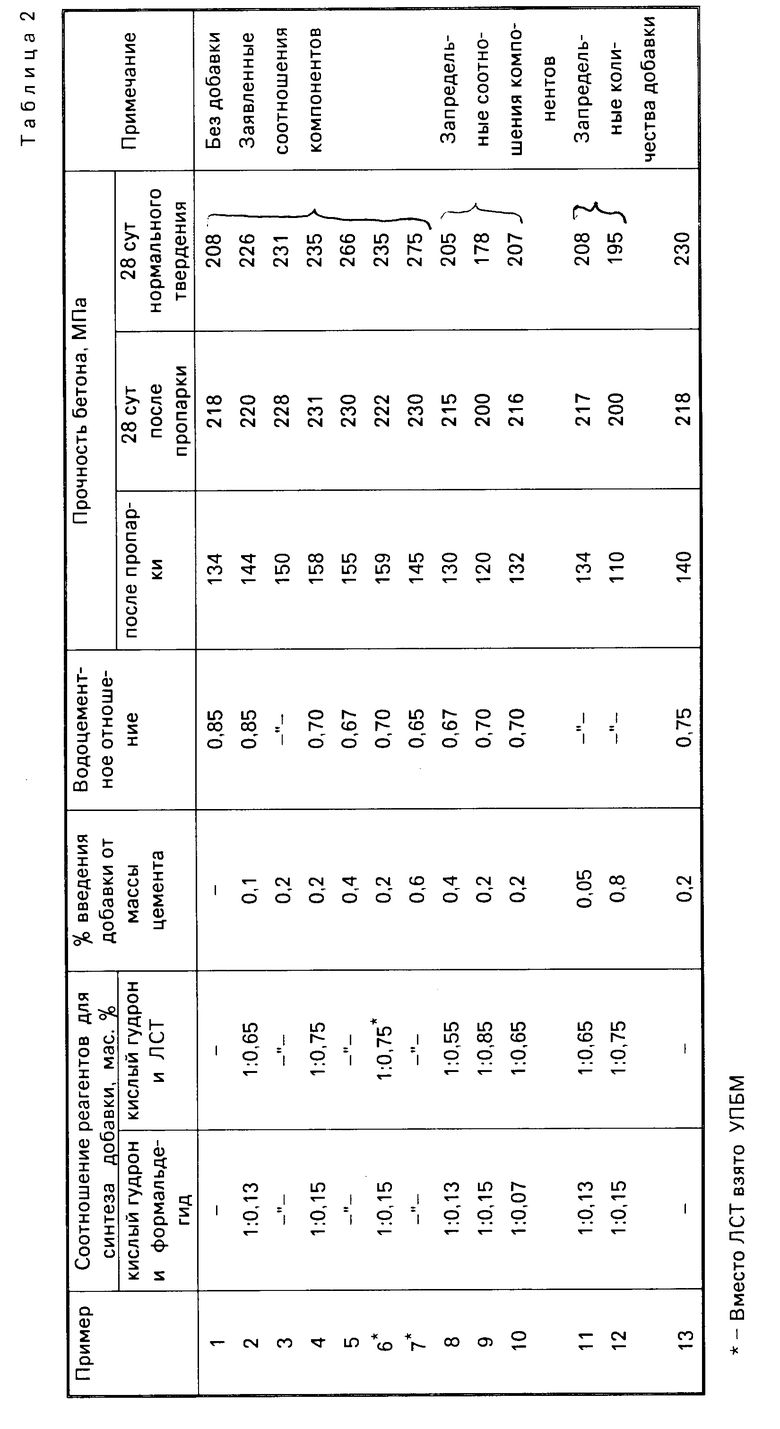

П р и м е р 6. Условия осуществления синтеза добавки аналогичны примеру 1, но добавляют 20 г формалина на 1-й ступени конденсации, с концентрацией по формальдегиду 35% (соотношение кислого гудрона:формальдегида 1:0,07). Увеличение количества вводимого формальдегида более чем в примере 2 приводит к образованию твердых полимерных частиц, нерастворимых в воде. Полученную таким образом добавку, имеющую плотность 1,14-1,16 г/см3 и содержащую 18-22% активной части вводят в цементные составы в количестве 0,1-0,6% от массы цемента (табл.2). Бетонную смесь готовили из сланцезельного цемента, песка с модулем крупности 2,02, щебня фр. 3-10 мм при соотношении цемент:песок:щебень 1:3,07:3,78. Прочность бетонных изделий определяли на образцах размеров 10х10х10 см по ГОСТ 10180-74. Результаты представлены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОБАВКА В БЕТОН И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2181348C1 |

| Способ приготовления гипсовой смеси для экструзионного формования изделий | 1986 |

|

SU1404486A1 |

| ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ БЕТОНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2548623C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ БЕТОНА И ДОБАВКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2014 |

|

RU2553716C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2078744C1 |

| Комплексная добавка для бетонной смеси | 1982 |

|

SU1085954A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| Способ приготовления гипсового раствора | 1989 |

|

SU1648924A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1996 |

|

RU2121482C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 1996 |

|

RU2132308C1 |

Область назначения: изобретение относится к получению пластифицирующих добавок, используемых в строительстве при приготовлении цементных растворов. Сущность изобретения: способ получения пластифицирующей добавки включает сульфирование исходных ароматических нефтепродуктов, в качестве которых используют кислый гудрон процесса "Парекс" с кислотным числом в пределах 700-1030 мг КОН/г, обработку щелочью, причем в качестве щелочи используют 10-20% -ный водный раствор NaOH и конденсацию с формальдегидом при 65-75°С в течение 100-120 мин при соотношении кислый гудрон формальдегид 1 0,1, затем введение технических лигносульфонатов или упаренной последрожжевой барды мелассной в соотношении 1 0,65-0,75, перемешивание смеси при 75-85°С в течение 30-40 мин, дополнительное введение формальдегида в соотношении кислый гудрон формальдегид 1 0,03-0,05 и последующую дополнительную конденсацию при 80-90 °С в течение 60 мин, при этом соотношение кислый гудрон формальдегид технические лигносульфонаты или упаренная последрожжевая барда мелассная составляет от 1 0,13 0,65 до 10,15 0,75. При введении пластификатора в бетонную смесь подвижность ее увеличивается в 2-5 раз, что экономит цемент на 10-15% Прочность бетона повышается на 25-30% 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ ЦЕМЕНТОБЕТОННОЙ СМЕСИ, включающий сульфирование исходных ароматических нефтепродуктов, их конденсацию с формальдегидом и обработку щелочью, отличающийся тем, что в качестве исходных ароматических нефтепродуктов используют кислый гудрон процесса "Парекс" с кислотным числом в пределах 700 1030 мг · КОН/г, а в качестве щелочи 10 20% -ный водный раствор NaOH, причем обработку щелочью осуществляют перед конденсацией с формальдегидом, а конденсацию проводят при 65 75oС в течение 100 120 мин при соотношении кислый гудрон формальдегид 1,0 0,1, после чего добавляют технические лигносульфонаты или упаренную последрожжевую барду мелассную в соотношении соответственно 1 0,65 0,75, перемешивают смесь при 75 85oС в течение 30 40 мин и дополнительно вводят формальдегид в соотношении соответственно кислый гудрон формальдегид 1,0 0,03 0,05, а затем проводят дополнительную конденсацию при 80 90oС в течение 60 мин, при этом соотношение кислый гудрон формальдегид технические лигносульфонаты или упаренная последрожжевая барда мелассная составляет соответственно от 1,0 0,13 0,65 до 1,0 0,15 0,75.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения натриевых солей нефтяных сульфокислот | 1981 |

|

SU1070136A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-07-20—Публикация

1992-09-24—Подача