Изобретение относится к подвижной системе для комбинированного производства тепловой и электрической энергии, предназначенной для получения пара и электричества.

Характеристика известного уровня техники

Мощности и/или КПД электрических и/или паровых систем энергоснабжения общего пользования, обслуживающих муниципалитеты, промышленные предприятия и т.п., иногда не способны полностью и/или эффективно обеспечивать возлагаемое на эти системы удовлетворение потребностей в снабжении электрической и/или паровой энергией. Эта неспособность и/или неэффективность существующей электрической и/или паровой системы энергоснабжения общего пользования может быть следствием, например, неэффективной конструкции, отказов системы, природных бедствий, быстрого роста энергопотребления, непредвиденных периодов исключительно высокого энергопотребления и других обстоятельств подобного рода.

В настоящее время существует потребность в дополнительной системе энергоснабжения, которую можно удобно и быстро устанавливать и которая (а) будет пополнять электрическую и/или паровую мощность существующей промышленной или муниципальной системы энергоснабжения общего пользования и/или (б) повышает полный энергетический КПД существующей системы энергоснабжения общего пользования.

Кроме того, существует потребность в дополнительной системе энергоснабжения указанного типа, которую можно быстро и удобно транспортировать по существу в любое желаемое место. В частности, существует потребность в дополнительной системе энергоснабжения, которую можно быстро и удобно транспортировать в отдаленные районы внутри страны.

Раскрытие изобретения

Настоящее изобретение позволяет создать установку для комбинированного производства тепловой и электрической энергии, содержащую: транспортное средство для транспортирования установки для комбинированного производства тепловой и электрической энергии, включающее в себя несущую раму; электрические генераторы, установленные на несущей раме, для генерирования электрического тока; средства привода, установленные на несущей раме, для привода электрических генераторов, производящие выхлопной газ в процессе работы; и средство регенерации тепла, установленное на несущей раме, для регенерации тепла выхлопного газа.

Предлагаемая установка для комбинированного производства тепловой и электрической энергии также предпочтительно содержит (а) средство выпуска выхлопного газа, предназначенное для выпуска по меньшей мере части выхлопного газа до того, как эта часть выхлопного газа попадет в средства регенерации, и (б) отводящее устройство для избирательного отвода указанной части выхлопного газа к средству выпуска выхлопного газа.

Отводящее устройство, используемое в предлагаемой установке для комбинированного производства тепловой и электрической энергии, предпочтительно отличается тем, что включает: корпус, имеющий входной канал и выходной канал; опору клапанного элемента, установленную в корпусе с возможностью поворота; клапанный элемент, установленный в корпусе; и поворотное устройство для соединения клапанного элемента с опорой клапанного элемента таким образом, что клапанный элемент получает возможность поворота относительно опоры клапанного элемента по меньшей мере на некоторый угол по существу в любом направлении.

Поворотное устройство предпочтительно содержит узел сферического подшипника, имеющий первую часть, соединенную с опорой клапанного элемента, и вторую часть, соединенную с клапанным элементом.

Отводящее устройство, предпочтительно, дополнительно отличается тем, что (а) корпус также включает в себя второй выходной канал; (б) клапанный элемент выполнен с возможностью установки путем поворота опоры клапанного элемента для избирательного перекрытия выходных каналов таким образом, что, когда клапанный элемент установлен так, что полностью закрывает выбранный один из выходных каналов, другой выходной канал открыт; (в) клапанный элемент выполнен с возможностью установки таким образом, что каждый из выходных каналов по меньшей мере частично открыт; (г) когда клапанный элемент установлен так, что закрывает первый выходной канал, поворотное устройство позволяет клапанному элементу поворачиваться относительно опоры клапанного элемента, при необходимости, таким образом, что клапанный элемент по существу полностью находится в контакте с уплотнением первого выходного канала; (д) когда клапанный элемент установлен так, что закрывает второй выходной канал, поворотное устройство позволяет клапанному элементу поворачиваться относительно опорного элемента клапанного элемента, при необходимости, таким образом, что клапанный элемент по существу полностью находится в контакте со вторым выходным каналом; (е) уплотнение первого выходного канала установлено в корпусе так, что оно по существу полностью охватывает первый выходной канал; и (ж) уплотнение второго выходного канала установлено в корпусе так, что оно по существу полностью охватывает второй выходной канал.

Средство регенерации тепла, используемое в предлагаемой установке, предпочтительно представляет собой котел, отличающийся тем, что включает: корпус, имеющий входной канал и выходной канал; первый паросборник; второй паросборник; первый ряд вертикальных труб котла, расположенных внутри корпуса; второй ряд вертикальных труб, расположенных внутри корпуса; и средство трубопроводов для (а) пропускания воды по меньшей мере из одного из паросборников в первый ряд труб котла; (б) пропускания воды между паросборниками; (в) пропускания воды по меньшей мере из одного из паросборников во второй ряд труб котла; (г) пропускания пара из первого ряда труб котла по меньшей мере в один из сборников, и (д) пропускания пара из второго ряда труб котла по меньшей мере в один из сборников.

Средство трубопроводов, используемое в котле, предпочтительно включает: первый трубопровод для пропускания воды по меньшей мере из одного из паросборников в первый ряд труб котла; второй трубопровод для пропускания воды между паросборниками и для пропускания воды во второй ряд труб котла; третий трубопровод для пропускания пара из первого ряда труб котла по меньшей мере в один из паросборников; и четвертый трубопровод для пропускания пара из второго ряда труб котла по меньшей мере в один из паросборников. Третий трубопровод предпочтительно задействуют для подачи по существу всего пара, образовавшегося в первом ряду труб котла, в один из паросборников так, что пар, образовавшийся в первом ряду труб котла совсем не пропускается по третьему трубопроводу в другой из паросборников. Аналогично, четвертый трубопровод предпочтительно задействуют для подачи по существу всего пара, образовавшегося во втором ряду труб котла, в другой из паросборников так, что весь образовавшийся во втором ряду труб котла, совсем не пропускается по четвертому трубопроводу в другой из паросборников.

Котел, используемый в предлагаемой установке для комбинированного производства тепловой и электрической энергии, предпочтительно, дополнительно содержит пароперегреватель, установленный в корпусе, для перегрева пара.

Кроме того, первый ряд труб котла предпочтительно содержит (а) по меньшей мере одну вертикальную трубу, расположенную между впускным каналом корпуса и пароперегревателем, и (б) по меньшей мере одну вертикальную трубу, расположенную между пароперегревателем и выпускным каналом корпуса.

Предлагаемая установка для комбинированного производства тепловой и электрической энергии включает в основном все оборудование, необходимое для производства пара, находящегося под высоким давлением, и электрической энергии для промышленного или муниципального жилого здания. Монтаж предлагаемой установки для комбинированного производства тепловой и электрической энергии на участке промышленной застройки или муниципального жилья осуществляют, подводя магистраль для подачи топлива (например, природного газа или топочного мазута N 2) к предлагаемой установке и подключая выходные каналы производимого предлагаемой установкой пара и электричества к паровым и электрическим системам жилого здания.

Далее, предлагаемую установку для комбинированного производства тепловой и электрической энергии можно быстро и удобно транспортировать по существу в любую местность, которой можно достичь на грузовом транспорте.

Ввиду его новой конструкции, в котле, применяемом в предлагаемой установке для комбинированного производства тепловой и электрической энергии, (а) используются относительно небольшие паросборники, имеющие одинаковые размеры, и (б) обеспечивается очень большая площадь относительно эффективной теплопередачи.

Таким образом, новый котел легковесен и очень удобен для использования в ограниченных пространствах, имеющихся на транспортном средстве.

Отводящее устройство, используемое в предлагаемой установке для комбинированного производства тепловой и электрической энергии, предназначено для решения серьезных проблем, связанных с клапанами отвода, используемыми до сих пор в известных установках в известных клапанах отвода, когда клапанный элемент поворачивается с целью перекрытия канала клапана, поверхность уплотнения канала обычно первой контактирует с частью клапанного элемента, расположенной ближе всего к точке поворота клапанного элемента; поэтому остальной части клапанного элемента обычно не удается вступить в герметизирующий контакт с поверхностью уплотнения канала клапана.

Однако в предлагаемом отводящем устройстве клапанный элемент может совершать некоторый поворот во всех направлениях, за счет чего при повороте клапанного элемента со вступлением в контакт с уплотнением выходного канала клапанный элемент самоцентрируется относительно уплотнения и за счет этого полностью и герметично контактирует с уплотнением по всей периферии выходного канала.

Новая герметизируемая конструкция отводящего устройства с одним клапанным элементом также значительно уменьшает физические размеры отводящего устройства по сравнению с конструкцией, где используются известные сейчас клапаны отвода.

Уменьшенные размеры предлагаемого отводящего устройства обеспечивают очень серьезное преимущество в конструкции предлагаемой установки для комбинированного производства тепловой и электрической энергии ввиду (1) очень ограниченного пространства, имеющегося на транспортном средстве, и (2) желательности снижения общей нагрузки, переносимой транспортным средством.

Краткое описание чертежей

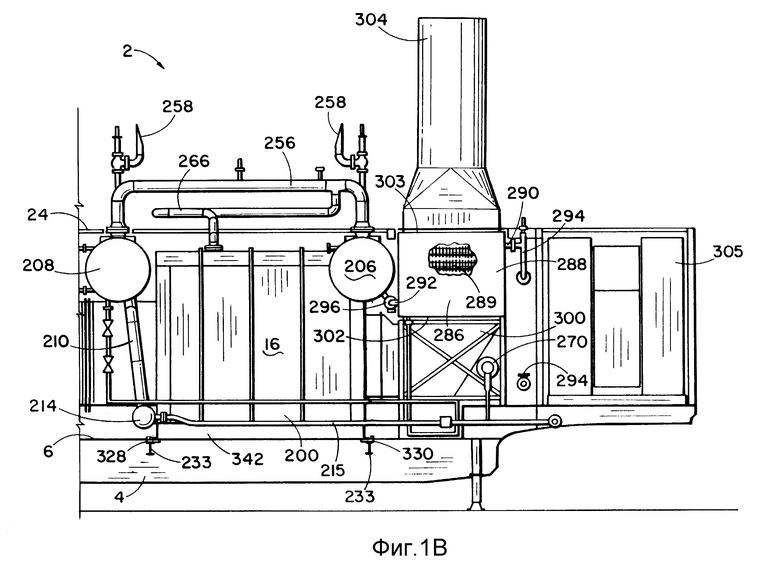

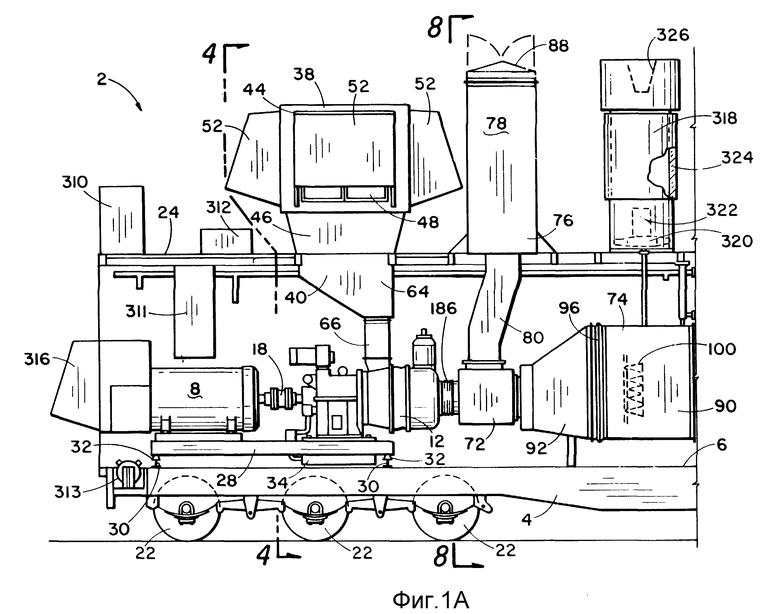

На фиг. 1A и 1B представлен вид сбоку с частичным местным разрезом варианта 2 воплощения предлагаемой подвижной установки для комбинированного производства тепловой и электрической энергии.

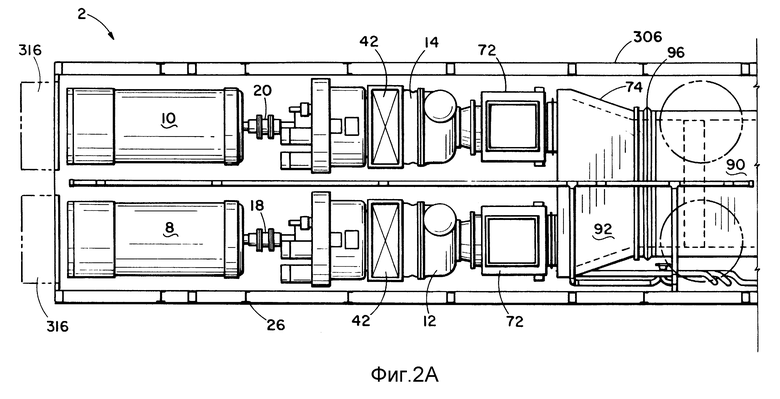

На фиг. 2A и 2B представлен вид в плане с местным разрезом предлагаемой установки 2.

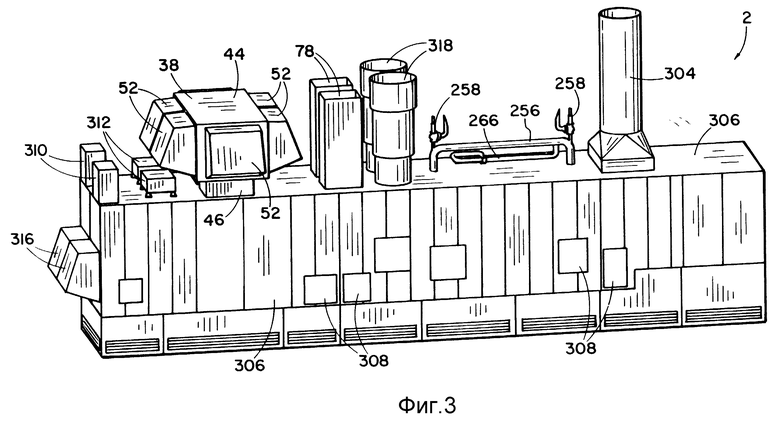

На фиг. 3 представлено перспективное изображение предлагаемой установки 2.

На фиг. 4 представлен вид сзади с местным разрезом предлагаемой установки 2, на котором показаны входной воздушный фильтр, глушитель и система каналов.

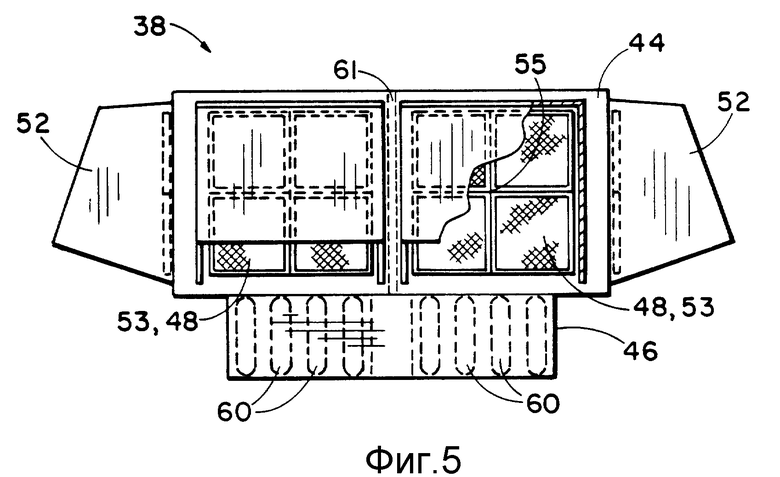

На фиг. 5 представлен вид сзади с местным разрезом узла 38 входного воздушного фильтра и глушителя, используемого в предлагаемой установке 2.

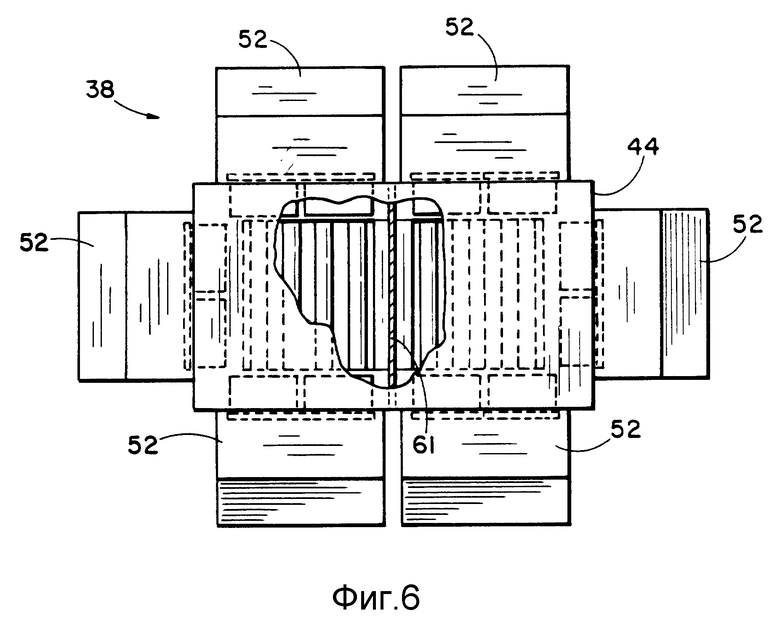

На фиг. 6 представлен вид сверху с частичным местным разрезом узла 38.

На фиг. 7 представлено перспективное изображение с местным разрезом узла 38.

На фиг. 8 представлен вид сзади с местным разрезом предлагаемой установки 2, на котором показаны выпускные системы 76 с простым циклом, используемым в установке 2.

На фиг. 9 представлен вид сбоку с местным разрезом предлагаемого клапанного отводящего узла 72, предпочтительного для использования в установке 2.

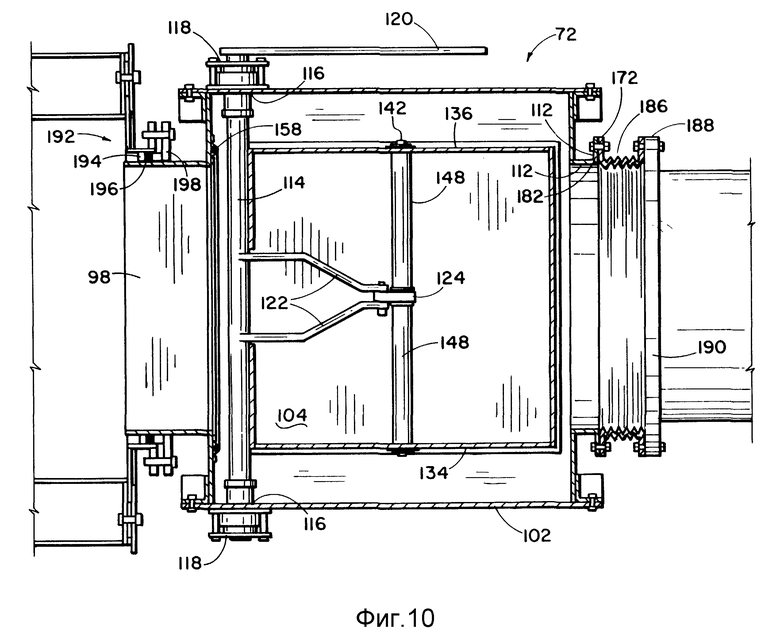

На фиг. 10 представлен вид сверху с местным разрезом предлагаемого клапанного отводящего узла 72, предпочтительного для использования в установке 2.

На фиг. 11 представлено перспективное объемное изображение с пространственным разделением деталей узла 104 поворотной заслонки, используемого в клапанном узле 72.

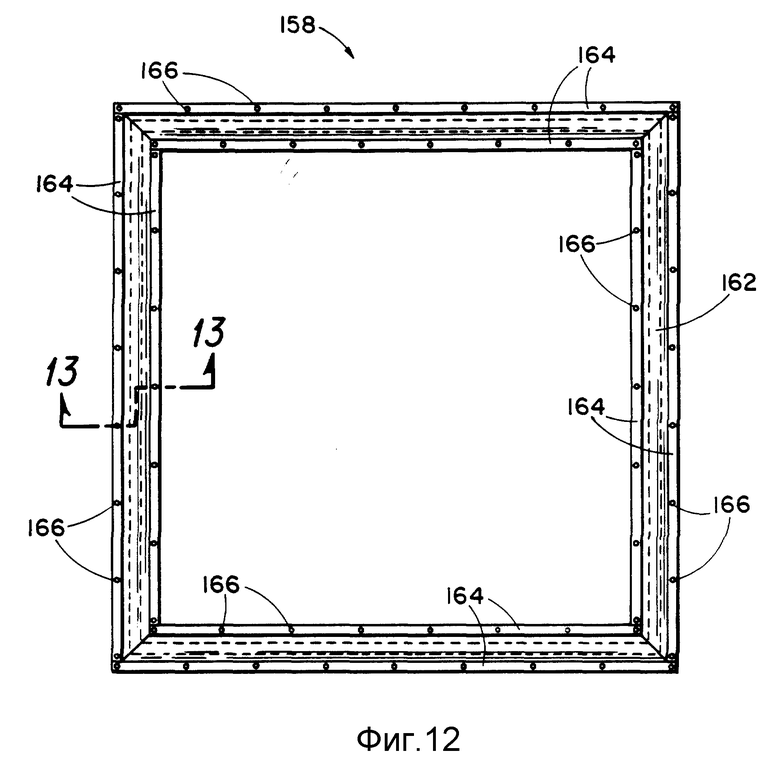

На фиг. 12 представлено высокое уплотнение, предпочтительно для использования в клапанном узле 72.

На фиг. 13 изображен поперечный разрез уплотнения 158, сделанный вдоль линии 13-13, показанной на фиг. 12.

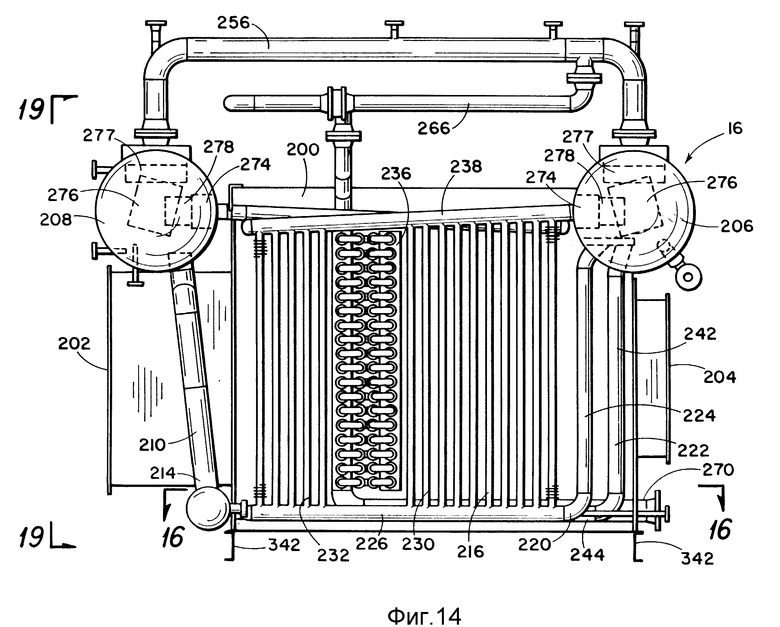

На фиг. 14 представлен вид сбоку с местным разрезом предпочтительного узла 16 котла, используемого в предлагаемой установке 2 для комбинированного производства тепловой и электрической энергии.

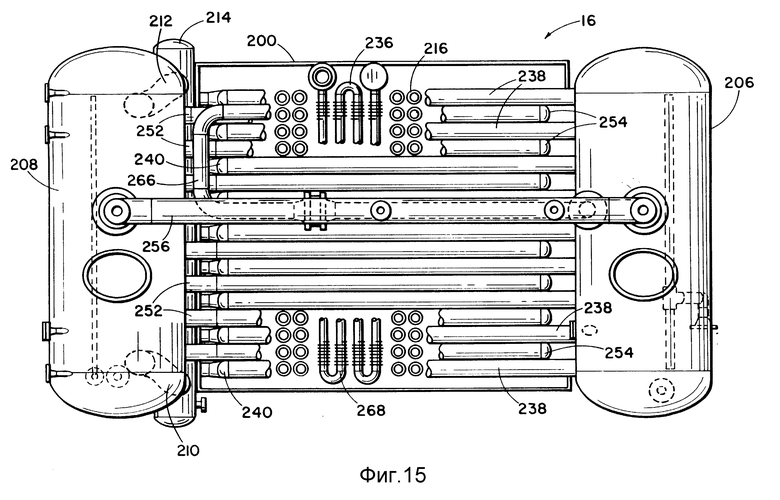

На фиг. 15 представлен вид сверху с местным разрезом узла 16 котла.

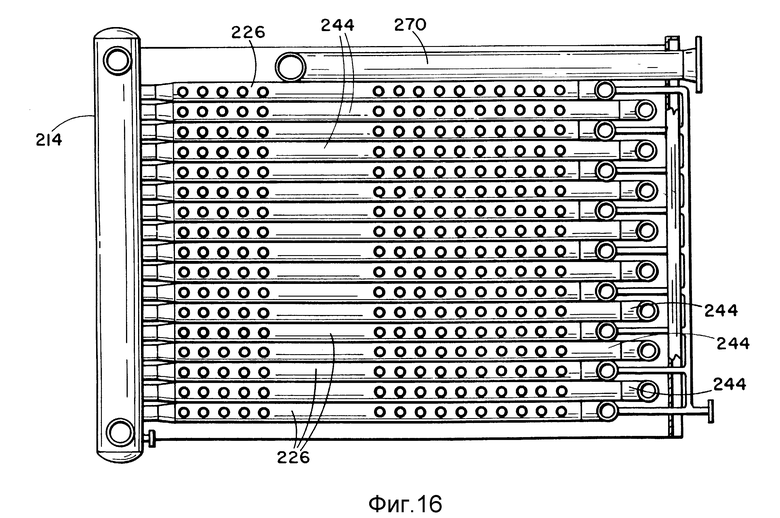

На фиг. 16 представлен вид сверху с местным разрезом узла 16 котла, сделанным вдоль линии 16-16, показанной на фиг. 14.

На фиг. 17 представлен вид сбоку конструкции 220 первого вертикального ряда труб, используемой в узле 16 котла.

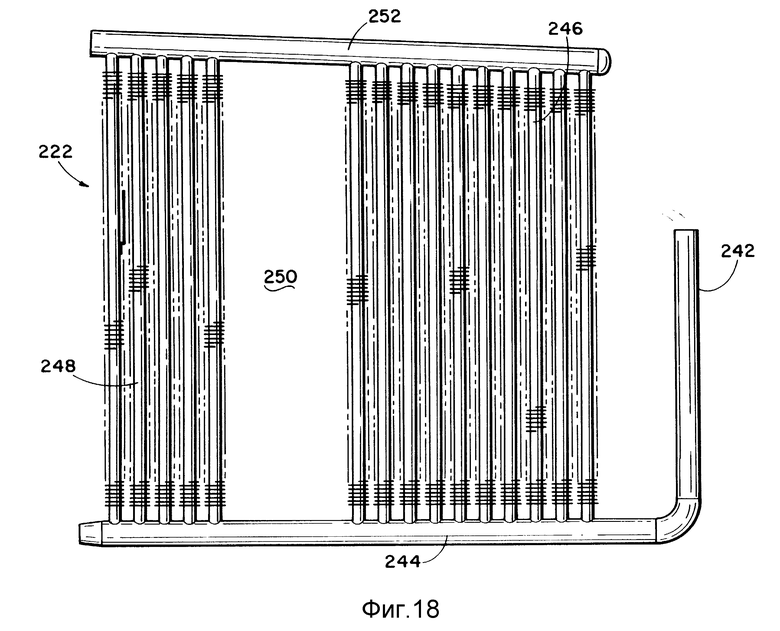

На фиг. 18 представлен вид сбоку конструкции 222 второго вертикального ряда труб, используемой в узле 16 котла.

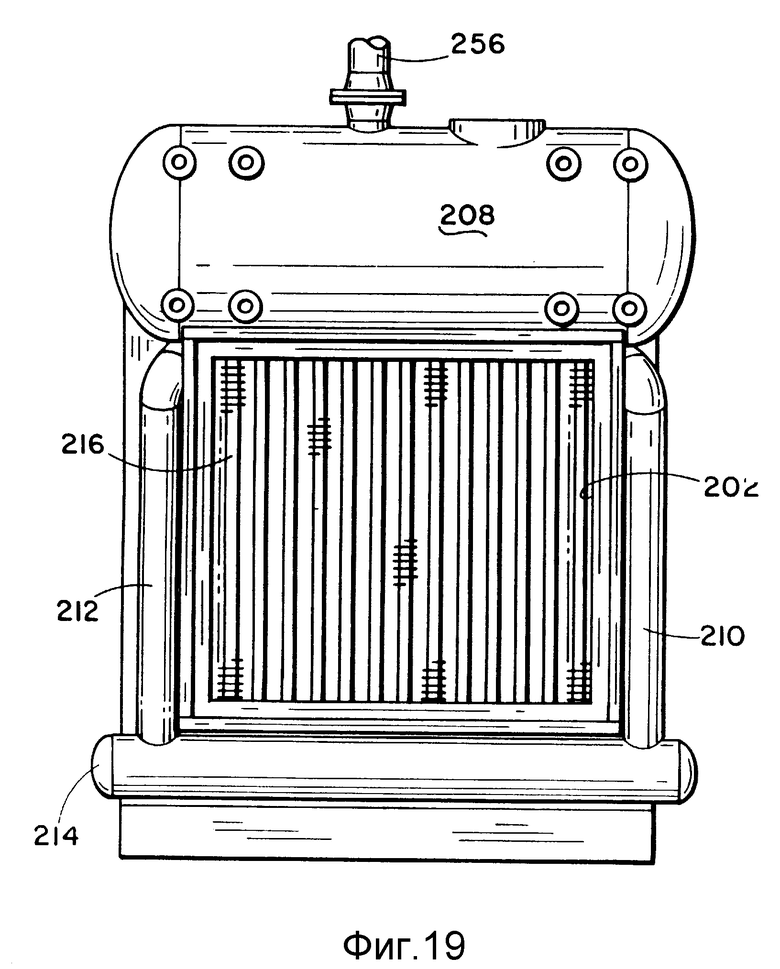

На фиг. 19 представлен вид спереди узла 16 котла.

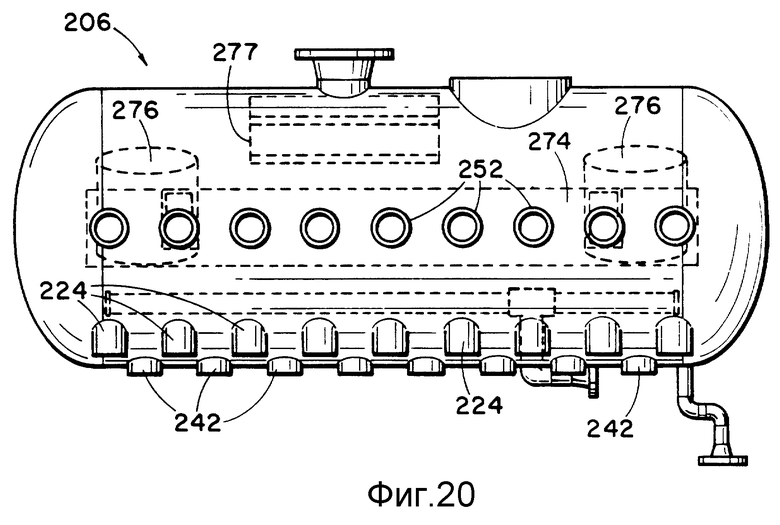

На фиг. 20 представлен вид сбоку паросборника 206, используемого в предлагаемом узле 16 котла.

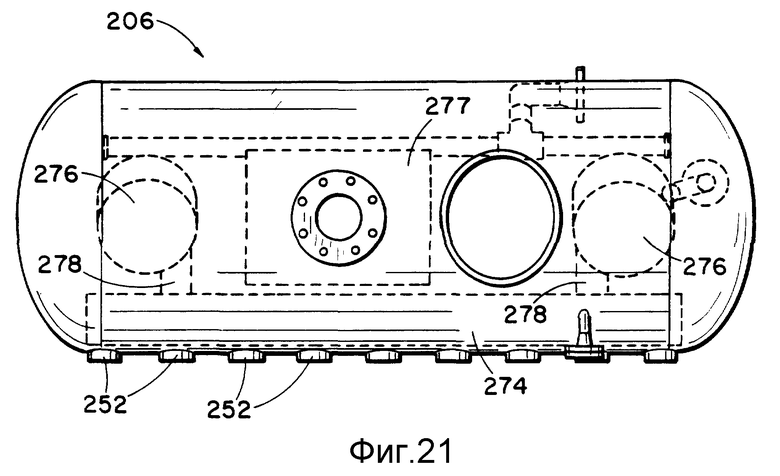

На фиг. 21 представлен вид сверху паросборника 206.

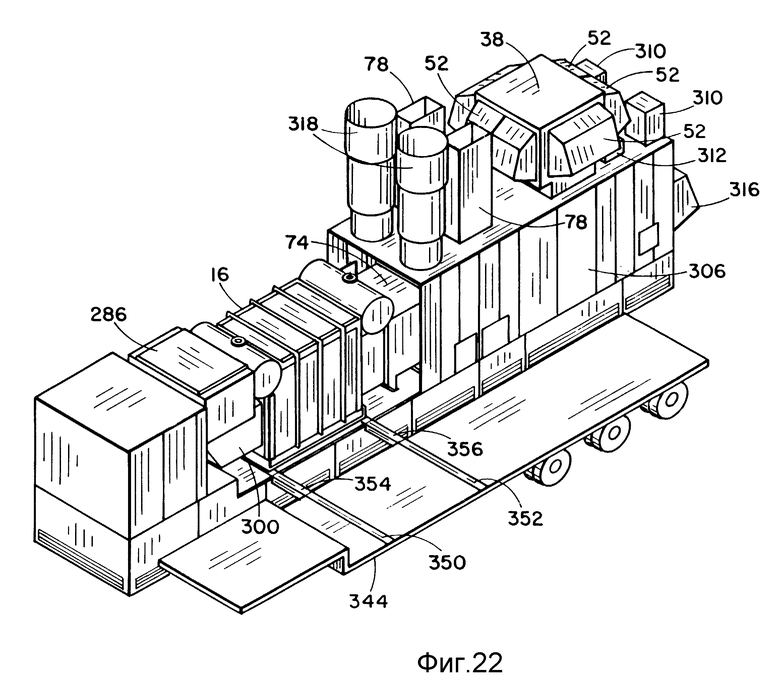

На фиг. 22 представлено перспективное изображение, иллюстрирующее снятие узла 16 котла с предлагаемой установки 2 для комбинированного производства тепловой и электрической энергии.

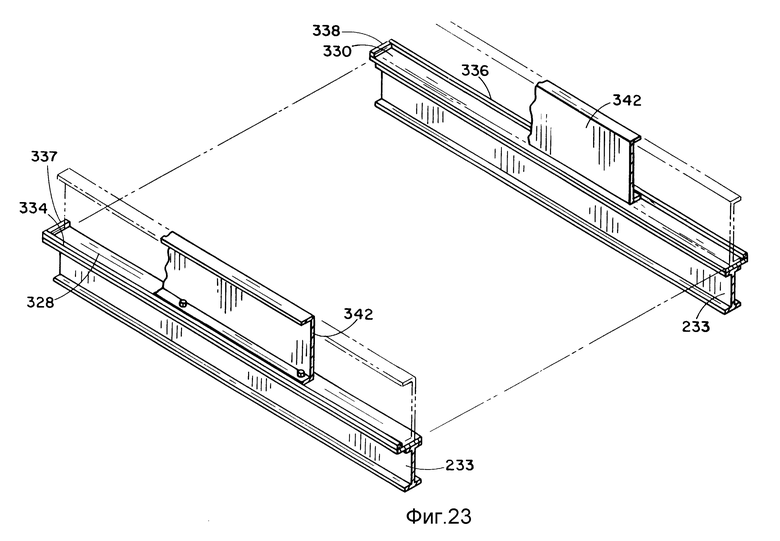

На фиг. 23 изображены конструкции, предпочтительные для использования при монтаже узла 16 котла.

Наилучший способ воплощения изобретения

Установка 2 содержит: раму 4 трейлера, имеющую пол 6; первый электрический генератор 8, устанавливаемый на раме 4; второй электрический генератор 10, устанавливаемый на раме 4 рядом с первым электрическим генератором 8; первый двигатель 12, устанавливаемый на раме 4; второй двигатель 14, устанавливаемый на раме 4 рядом с двигателем 12; и котел 16, устанавливаемый на раме 4.

Первый двигатель 12 соединен с первым генератором 8 посредством муфты 18 так, что двигатель 12 служит для привода генератора 8.

Второй двигатель 14 соединен со вторым генератором 10 посредством муфты 20 так, что двигатель 14 служит для привода генератора 10.

Котел 16 служит для производства пара с помощью тепла, регенерируемого из выхлопного газа, вытекающего из двигателя 12 и/или двигателя 14.

Каждый из электрических генераторов 8 и 10 предпочтительно является синхронным генератором на 1500 кВт, 4160 В, способным работать с коэффициентом мощности 0,8. Каждый из электрических генераторов 8 и 10 также предпочтительно включает генератор с постоянными магнитами для возбуждения, автоматический регулятор напряжения и регулятор коэффициента мощности.

Каждый из электрических генераторов предпочтительно работает на синхронной частоте вращения 30 с-1 (1800 об/мин).

Каждый из двигателей 12 и 14 может, как правило, быть промышленным двигателем любого типа, который служит для привода генераторов 8 и 10 и который может быть смонтирован на прицепе 4. Каждый из двигателей 12 и 14 предпочтительно является промышленным газотурбинным двигателем, приводимым в действие за счет сгорания горючего топлива (например, природного газа или топочного мазута N 2).

Примером выпускаемого промышленностью газотурбинного двигателя того типа, который предпочтителен для использования в установке 2, является газотурбинный двигатель "Kawasaki M1A-13A", изготавливаемый фирмой "Kawasaki Industries Limited", Япония.

Газотурбинный двигатель "Kawasaki M1A-13A" может работать на природном газе, топочном мазуте N 2 или других подобных горючих топливах. Двигатель "M1A-13A" включает: двухступенчатый центробежный воздушный компрессор; камеру сгорания с одной емкостью для топлива, воспламеняемого от свечи зажигания; и трехступенчатую газовую турбину, приводимую в действие газообразными продуктами сгорания.

Как показано на фиг. 1A и 1B, прицеп 4 предлагаемой установки 2 предпочтительно является многоосным трейлером (например, трехосным трейлером), имеющим по четыре колеса 22, установленные на каждой оси. Трейлер 4 также предпочтительно содержит кровельную раму 24, расположенную над полом 6 и вертикальную каркасную структуру 26, которая поддерживает кровельную раму 24 над полом 6.

Хотя в варианте 2 воплощения предлагаемой установки для комбинированного производства тепловой и электрической энергии, изображенном на фиг. 1-3, эта установка смонтирована на трейлере 4, понятно, что вместе этого предлагаемую установку для комбинированного производства тепловой и электрической энергии можно смонтировать на барже, передвижной грузовой платформе или вообще на подвижной и/или транспортируемой конструкции любого другого типа, которая способна выдерживать предлагаемую установку.

Первый генератор 8 и первый двигатель 12 установлены на трейлере 4 с помощью жесткой рамы 28 основания двигателя/генератора. За счет прикрепления к двигателю, и генератора к единой жесткой раме 28 основания легче добиться соосности между генератором 8 и двигателем 12 и поддерживать ее. Жесткая рама 28 основания, в свою очередь, установлена на паре поперечных опор 30, которые прикреплены к полу рамы 4 трейлера.

Множество (например, четыре) резиновых изолирующих опор 32 предпочтительно установлены между рамой 28 основания и поперечными опорами 30, чтобы минимизировать величину вибрации, передаваемой от генератора и двигателя конструкции трейлера. И еще, как показано на фиг. 1A, двигатель 12 предпочтительно соединен с рамой 28 основания так, что резервуар 34 для масла двигателя 12 простирается вниз в раму 28, но касается пола трейлера 4.

Второй генератор 10 и второй двигатель 14 установлены на трейлер 4 с помощью рамы основания, которая по существу идентична раме 28 основания.

Воздушные компрессоры, имеющиеся в двигателях 12 и 14, служат для вытяжки воздуха из атмосферы через узел 38 входного воздушного фильтра и глушителя и через воздуховоды 40, подсоединенные между узлом 38 и входными воздушными патрубками 66 двигателей 12 и 14.

Узел 38 входного воздушного фильтра и глушителя включает верхний корпус 44 и корпус 46 глушителя, расположенный под верхним корпусом 44. Верхний корпус 44 имеет четыре вертикальных стороны с шестью проемами 48, расположенными в этих сторонах. Шесть противодождевых колпаков 52, имеющих в своих проемах мусороудерживающие решетки, предпочтительно соединены разъемным соединением с наружной поверхностью верхнего корпуса 44 так, что каждый проем 48 закрыт противодождевым колпаком 52.

Каждый из проемов 48 предпочтительно закрыт двухступенчатым узлом 53 фильтрующего элемента. Для обеспечения простоты демонтажа и замены снаружи верхнего корпуса 44 узлы 53 фильтрующих элементов предпочтительно крепят в проемах 44 с помощью фиксирующих стержней, которые прикреплены (например, с помощью гаек-барашков) к наружным частям верхнего корпуса 44, окружающим проемы 48.

Каждый двухступенчатый узел 53 фильтра предпочтительно содержит (а) фильтрующий элемент первой ступени, который является прочищаемым элементом многократного использования, и (б) фильтрующий элемент второй ступени, представляющий собой складчатый съемный высокоэффективный фильтрующий элемент, который будет удалять по существу все (предпочтительно - по меньшей мере 99,9%) частиц крупнее 1 мкм.

В верхнем корпусе 44 предусмотрена перегородка 61. Перегородка 61 отделяет и изолирует одну сторону узла 38 входного воздушного фильтра и глушителя от другой стороны узла 38 так, что двигатель 12 принимает воздух только через три проема 48, предусмотренные в узле 38, тогда, как двигатель 14 принимает воздух только через другие три проема 48, предусмотренные в узле 38.

Корпус 46 глушителя имеет ряд фиксирующих зажимов 56 отражательных панелей и опорных зажимов 58 отражательных панелей, соединяемых с ним, как показано на фиг. 7, для установки и опирания множества (например, восьми) стандартных съемных элементов 60 отражательных панелей в корпусе 46.

Узел 38 входного воздушного фильтра и глушителя предпочтительно прикреплен болтами к верхней части кровельной рамы 24.

Узлы 40 воздуховодов также предпочтительно соединены с кровельной рамой 24 так, что узел 38 входного воздушного фильтра и глушителя можно с удобством открепить от кровельной рамы 24 и демонтировать с предлагаемой установки для комбинированного производства тепловой и электрической энергии, когда установку 2 перевозят в другое место.

В кровельной раме 24 предусмотрены проемы для обеспечения свободного протекания воздуха от узла 38 фильтра и глушителя к узлам 40 воздуховодов.

Входной воздушный патрубок 66 двигателя "Kawasaki M1A-13A" включает встроенный компенсирующий стык. Однако если конкретный двигатель, который используется, не включает в себя совместимую арматуру, компенсирующие стыки или подобные им средства можно предусмотреть в узлах 40 воздуховодов, чтобы облегчить сборку и обеспечить термическое расширение.

Выхлопной газ из двигателей 12 и 14 пропускают в котел 16 через клапаны отвода 71 в короб 74 для горячего выхлопного газа. Вместо этого можно использовать клапаны отвода 72 для отвода части или всего выхлопного газа из двигателей 12 и 14 в выпускную систему 76 с простым циклом.

Каждая выпускная система 76 с простым циклом включает вытяжную трубу 78, которая крепится болтами к кровельной раме 24 трейлера 4, и газовод 80. Газоводы 80 соединены с кровельной рамой 24 и клапанами отвода 72. Вытяжные трубы 78 можно удобно открепить и снять с кровельной рамы 24 трейлера 4 и перед перевозкой предлагаемой установки для комбинированного производства тепловой и электрической энергии в другое место. В кровельной раме 24 предусмотрены проемы для обеспечения свободного протекания выхлопного газа из газоводов 80 в вытяжные трубы 78. Предпочтительно на вершинах или у вершин вытяжных труб 78 предусмотрены створки 88 для закрытия вытяжных труб 78, когда выпускные системы 76 с простым циклом не используются.

Короб 74 для горячего выхлопного газа включает большой прямоугольный участок 90 короба, простирающийся от котла 16 к клапанам отвода 72, и расходящийся/сходящийся участок 92 короба, простирающийся от прямоугольного участка 90 короба к горизонтальным выходным отверстиям в клапанах отвода 72.

В прямоугольном участке 90 короба предусмотрен компенсирующий стык 96, чтобы обеспечить возможность термического расширения котла и системы каналов.

Как показано на фиг. 1A, внутри большого участка 90 короба 74 для горячего выхлопного газа предпочтительно заключена встроенная горелка 100 или другое средство нагрева. При необходимости горелку 100 короба можно использовать для приложения дополнительного тепла к потоку выхлопного газа, вытекающего через короб 74 для выхлопного газа, и тем самым увеличить количество пара, образуемого в котле 16.

Горелка 100 канала предпочтительно обеспечивает прямой нагрев за счет сгорания материала топлива, такого, как природный газ, пропан, бутан и т.п.

Каждый из предлагаемых клапанов отвода 72 содержит корпус 102 и узел 104 поворотной заслонки, расположенный внутри корпуса 102. Корпус 102 представляет собой по существу кубообразную конструкцию, имеющую верхний выходной канал 84, задний выходной канал 98 и входной канал 106.

Выходные каналы 84 и 98 по существу прямоугольные и включают прямоугольные выступы 108 и 110. Прямоугольный выступ 108 используют для соединения клапана отвода 72 с газоводом 80 выпускаемой системы с простым циклом. Прямоугольный выступ 110 используют для соединения клапана отвода с участком 92 короба для горячего выхлопного газа.

Входной канал 106 представляет собой по существу цилиндрический канал, который включает по существу цилиндрический фланцевый выступ 112, используемый для соединения клапана отвода 72 с выходным отверстием для выпуска выхлопного газа из двигателя 12 или 14.

Узел 104 поворотной заслонки предпочтительно содержит: удлиненный стержень 114, который проходит через отверстия 116, выполненные в противоположных сторонах корпуса 102 клапана отвода; подшипниковые узлы 118, прикрепленные снаружи корпуса 102 для помещения в них концов удлиненного стержня 114; рычаг управления 120, соединенный с одним концом удлиненного стержня 114, для поворота удлиненного стержня 114 вокруг его продольной оси; пару крепежных плеч 122 подшипника, один конец каждого из которых соединен с удлиненным стержнем 114; и сферический подшипник 124, заключенный между удаленными от стержня концами крепежных плеч 122.

Узел 104 поворотной заслонки дополнительно содержит: по существу полый клапанный элемент или заслонку 126, имеющий (имеющую): первыю большую прямоугольную плоскую уплотняющую поверхность 128; вторую большую прямоугольную плоскую уплотняющую поверхность 130, которая лежит в плоскости, по существу параллельной плоскости уплотняющей поверхности 128; первую удлиненную прямоугольную боковину 134, которая простирается между краем уплотняющей плиты 128 и соответствующим краем уплотняющей плиты 130; вторую удлиненную прямоугольную боковину 134, которая простирается между краем уплотняющей плиты 128 и соответствующим краем уплотняющей плиты 132, причем прямоугольная боковина 134 прилегает к прямоугольной боковине 132; и третью удлиненную прямоугольную боковину 136, простирающуюся между другим краем уплотняющей плиты 128 и соответствующим краем уплотняющей плиты 130, причем прямоугольная боковина 136 расположена рядом с первой прямоугольной боковиной 132 и напротив второй прямоугольной боковины 134.

В прямоугольной боковине 132 заслонки 126 предусмотрена прорезь 138 для прохождения крепежных плеч 122 подшипника и сферического подшипника 124. В удлиненных прямоугольных боковинах 134 и 136 предусмотрены расположенные друг напротив друга отверстия 140, через которые проходит узел 142 удлиненного стержня, который служит для соединения с возможностью поворота заслонки 126 со сферическим подшипником 124.

Узел 142 удлиненного стержня содержит: удлиненный стержень 144, имеющий на каждом конце резьбовое отверстие 146; пару полых удлиненных центрирующих втулок 148; пару шайб 150; и пару болтов 152.

Каждая центрирующая втулка 148 имеет простирающуюся в радиальном направлении внутреннюю концевую часть 154 и простирающуюся в радиальном направлении внешнюю концевую часть 156.

Отверстия 140, : предусмотренные в заслонке 126, и концевые части 154 и 156 втулок 148 имеют такие размеры, что внутренние концевые части 154 центрирующих втулок 148 проходят в отверстия 140, а внешние концевые части 156 не проходят через отверстия 140.

Узел 142 удлиненного стержня используют для обеспечения функциональной связи клапанной заслонки 126 со сферическим подшипником 124 путем (а) заключения сферического подшипника 124 между крепежными плечами 122 подшипника с последующим вводом сферического подшипника и крепежных плеч 122 в боковую прорезь заслонки 126, (б) закрепления одной из центрирующих втулок поверх одной концевой части удлиненного стержня 144 с помощью шайбы 150 и болта 152, (в) подачи незакрытого конца удлиненного стержня 144 через одно из отверстий 140 таким образом, что незакрытый конец проходит сквозь сферический подшипник 124 и выступает из противоположного отверстия 140 в заслонке, и (г) закрепления второй центрирующей втулки 148 поверх незакрытого выступающего конца удлиненного стержня 144 с помощью остающейся шайбы 150 и остающегося болта 152. Когда узел 142 удлиненного стержня таким образом пропущен сквозь заслонку 126 и соединен со сферическим подшипником 124, заслонка 126 получает возможность поворота вокруг подшипника 124 на ограниченный угол (предпочтительно - не более, чем примерно 3o) по существу в любом направлении.

Заслонка 126 предпочтительно может поворачиваться примерно на 0,5o по существу в любом направлении вокруг подшипника 124.

Каждый из клапанов 72 отвода предпочтительно включает также пару выходных уплотнений 158. Одно из выходных уплотнений 158 прикреплено к внутренней стенке 102 клапана вокруг периферии выходного канала 84. Другое выходное уплотнение 158 прикреплено к внутренней стенке корпуса 102 вокруг периферии выходного канала 98. Каждое из выходных уплотнений 158 предпочтительно состоит из какого-либо сжимаемого, удлиненного теплостойкого сегмента 160, заключенного в оболочку 162 из теплостойкого материала. Сегмент 160, наиболее предпочтительно, является сегментом из проволочной сетки 1NCONE1, а оболочка 162 наиболее предпочтительно представляет собой оболочку из керамического материала. Каждое уплотнение 158 предпочтительно прикреплено к внутренней стенке корпуса с помощью удлиненных металлических фиксирующих планок 164 и множества крепежных деталей (например, популярных заклепок из нержавеющей стали) 166.

Получаемая при этом конструкция представляет собой мягкое уплотнение, которое сжимается, когда вступает в контакт с уплотняющими поверхностями 128 или 130 заслонки 126, и, ввиду этого будет предотвращать любую утечку через клапан путем компенсации любых несовершенств уплотняющей поверхности.

Узел 104 клапанной заслонки расположен в корпусе 102 клапана отвода так, что (а) заслонку 126 можно повернуть полностью вверх вокруг продольной оси стержня 114 по существу в горизонтальное положение, чтобы тем самым перекрыть выходной канал 84 и оставить выходной канал 98 полностью открытым, (б) заслонку 126 можно повернуть полностью вниз по существу в вертикальное положение, чтобы тем самым перекрыть выпускной канал 98 и оставить выпускной канал 84 открытым, или (в) заслонку 126 можно повернуть по существу в любое положение между горизонтальным и вертикальным положениями, которые только что упоминались, чтобы тем самым отвести любую желаемую часть выхлопного газа, поступающего в клапан отвода, 72 в выпускную систему 76 с простым циклом, связанную с этим клапаном.

Двигатели 12 и 14 предпочтительно соединены с клапанами отвода 72 с помощью компенсирующих стыков 186 сильфонного типа.

Каждый компенсирующий стык 186 предпочтительно выполнен из материала для изготовления сильфонов, например, нержавеющей стали.

Каждый компенсирующий стык 186 предпочтительно включает первый круговой фланец 172, который прикреплен болтами ко входному круговому фланцу 182 клапана отвода 72. Каждый компенсирующий стык также предпочтительно включает второй круговой фланец 173, который прикреплен болтами к круговому выхлопному фланцу 190 двигателя 12 или 14.

Компенсирующие стыки 186 воспринимают термическое расширение и вибрацию двигателей 12 и 14. Кроме того, путем простого отсоединения и снятия компенсирующих стыков 186 можно снять двигатели 12 и 14 с прицепа 4, не снимая еще и клапаны отвода 72.

Для соединения газоводов 80 и 92 с выходными каналами 84 и 98 клапанов отвода 72 использованы узлы 192 телескопических соединений. Каждый из узлов 192 телескопических соединений содержит: прямоугольную губу 194, которая выступает внутрь из внутренней стенки газовода; жгут 196 из керамического материала, который установлен на губе 194; и прямоугольный сальник 198, который прикреплен болтами к газоводу и служит для прижатия керамического жгута 196 к прямоугольной губе 194. Прямоугольная губа 194 и сальник 198 имеют такие размеры, что, когда прямоугольный выступ 108 или 110 выходного канала корпуса устанавливают в газовод, жгут 196 из керамического материала плотно прижимается к внешней поверхности прямоугольного выступа 108 или 110.

Предлагаемые клапаны отвода 72 выполняют несколько полезных функции при эксплуатации предлагаемой установки 2 для комбинированного производства тепловой и электрической энергии. Например, когда работает только один из двигателей 12 и 14 и желательно запустить другой двигатель, можно использовать соответствующий клапан отвода 72 для отвода выхлопного газа от другого двигателя (т. е. от запускаемого двигателя) к выпускной системе с простым циклом. Кроме того, клапаны отвода 72 можно использовать для изоляции любого из двигателей 12 и 14 от траектории выхлопов другого двигателя, так, что, если один из двигателей, 12 и 14, работает, (а) можно проводить желаемые операции технического обслуживания на другом двигателе, или (б) другой двигатель можно полностью демонтировать с трейлером 4.

Далее, клапаны отвода 72 можно использовать для регулирования количества выхлопного газа, достигающего котла 16 с тем, чтобы можно было регулировать количество пара, производимого в котле 16.

Предлагаемый узел котла, предпочтительный для использования в настоящем изобретении, изображен на фиг. 1B, 2B и 14-21.

Котел 16 содержит: корпус 200, имеющий входной канал 202 для выхлопного газа и выходной канал 204 для выхлопного газа; первый паросборник 206, расположенный снаружи корпуса 200 у его верхней части над выходным каналом 204; второй паросборник 208, расположенный снаружи корпуса 200 у его верхней части над входным каналом 202 для выхлопного газа; трубопровод 210, соединенный с нижней частью сборника 208 на одном его конце и простирающийся вниз вокруг одной стороны входного канала 202 для выхлопного газа; второй трубопровод 212, соединенный с нижней частью 208 на другом его конце и простирающийся вниз вокруг другой стороны входного канала 202 для выхлопного газа; и грязесборник 214, простирающийся в поперечном направлении за входной канал 202 для выхлопного газа, причем к его верхней части подсоединены нижние концы трубопроводов 210 и 212. Помимо других функций, о которых пойдет речь ниже, грязесборник 214 служит для сбора отстойных материалов, содержащихся в водопаровой системе котла, так, что эти материалы можно периодически или непрерывно выводить из системы посредством продуваемого коллектора, подсоединяемого к грязесборнику 214.

Котел 16 также включает узел 216 вертикальных труб, в котором вода нагревается потоком выхлопного газа, вытекающим из двигателя 12 и/или двигателя 14, для получения пара. Узел 216 вертикальных труб содержит семнадцать отдельных сборок рядов труб, которые простираются в виде параллельных конструкций между входным каналом 202 для выхлопного газа и выходным каналом 204 для выходного газа в корпусе 200. Девять из 17 сборок вертикальных рядов труб представляют собой конструкции 220 вертикальных рядов труб того типа, который изображен на фиг. 14 и 17.

Остальные восемь сборок вертикальных рядов труб представляют собой конструкции 222 вертикальных рядов труб того типа, который описан на фиг. 18. Конструкции 220 и 222 рядов труб собраны в чередуемом положении в корпусе 200 так, что между конструкциями каждой соседней пары конструкций 220 рядов труб расположена конструкция 222.

Каждая из конструкций 220 вертикальных рядов труб содержит: трубопровод 224, подсоединенный у нижней части первого сборника 206 и простирающийся внутри корпуса 200 по существу до нижней части корпуса 202; горизонтальный трубопровод 226, простирающийся вдоль нижней части корпуса 200 и имеющий первый конец, соединенный с нижним концом трубопровода 224, и второй конец, выступающий через стенку корпуса 220 котла и соединенный с грязесборником 214; ряд из десяти вертикальных ребристых труб 230, расположенных рядом с выходным каналом для выхлопного газа в корпусе 200 и простирающихся вверх от горизонтального трубопровода 226; ряд из пяти вертикальных ребристых труб 232, расположенных рядом со входным концом, через который поступает выхлопной газ, корпуса 200 и простирающихся вверх от горизонтального трубопровода 226; зазор 234 между трубами 230 и 232 для помещения в нем блока 236 пароперегревателя; и верхний трубопровод 238, простирающийся вдоль внутренней верхней части корпуса 200.

Все вертикальные трубы 230 и 232 соединены с трубопроводом 238. Трубопровод 238 имеет первый конец, расположенный рядом со входным каналом для выхлопного газа в корпусе 200, закрываемый и открываемый колпаком 240. Второй конец трубопровода 238 соединен с паросборником 206. Трубопровод 238 простирается поперек внутренней верхней части корпуса 200 к сборнику 206 под углом наклона вверх около 2,6o.

Каждая из конструкций 222 вертикальных рядов труб содержит: трубопровод 242, подсоединенный по существу к нижней части паросборника 206 и простирающийся вниз в корпусе 200 в положение у нижней части корпуса 200; горизонтальный трубопровод 244, простирающийся вдоль внутренней нижней части корпуса 200 котла и имеющий первый конец, соединенный с нижней частью трубопровода 242, и второй конец, выступающий через стенку корпуса 200 котла и соединенный с грязесборником 214; ряд из десяти вертикальных ребристых труб 246, расположенных со входным концом для выхлопного газа в корпусе 200 котла, простирающихся вверх от горизонтального трубопровода 244; ряд из пяти вертикальных ребристых труб 246, расположенных рядом со входным концом, через который поступает выхлопной газ, корпуса 200 и простирающихся вверх от горизонтального трубопровода 244; зазор 250 между вертикальными трубами 246 и 248 для помещения в нем блока 236 пароперегревателя; и верхний трубопровод 252, простирающийся поперек внутренней верхней части корпуса 200 котла.

Верхний трубопровод 242 имеет первый конец, соединенный с боком паросборника 208. Другой конец верхнего трубопровода 252 проходит вверх поперек внутренней верхней части корпуса 200 к паросборнику 208 под углом около 2,6o. Верхние концы всех вертикальных труб 246 и 248 соединены с верхним трубопроводом 252.

При эксплуатации котла 16 уровень воды первоначально устанавливается и преимущественно поддерживается в паросборнике 208 за счет притока воды из паросборника 206 по трубопроводам 224 и 242, горизонтальным трубопроводам 226 и 244, через грязесборник 214 и по трубопроводам 210 и 212.

Трубопроводы 224, 242, 226, 244, 210 и 212 и грязесборник 214 также служат для подачи воды в вертикальные трубы 230, 232, 246 и 248. Вода, протекающая по вертикальным трубам 230, 232, 246 и 248, нагревается выхлопным газом, протекающим через корпус 200 котла, и вследствие этого по меньшей мере частично, испаряется. Поток из вертикальных труб 230 и 232 протекает по верхнему трубопроводу 242 в паросборник 208.

Поскольку весь пар, образовавшийся в конструкциях 220 вертикальных рядов труб, протекает в паросборник 206, тогда как весь пар, образовавшийся в конструкциях 222 вертикальных труб, протекает в паросборник 208, гарантируется по существу уравновешенный приток пара в паросборники 206 и 208. Поэтому паросборники 206 и 208 (а) будут иметь по существу одинаковые размеры и (б) будут каждый относительно небольшим по размерам, так что они удобны для использования в ограниченном пространстве, имеющемся в предлагаемой подвижной установке для комбинированного производства тепловой и электрической энергии.

Между верхними частями паросборников 206 и 208 для уравновешивания давлений пара в паросборниках 206 и 208 и для приема парообразного продукта, подаваемого в паросборники 206 и 208, подсоединен трубопровод 256.

Между трубопроводом 256 и входом блока 236 пароперегревателя подсоединен трубопровод 266. К трубопроводу 256 также предпочтительно подсоединены предохранительные клапаны 258 для защиты узла 16 котла от перегрузки по давлению.

Как показано на фиг. 14 и 15, блок 236 пароперегревателя простирается по существу через все поперечное сечение корпуса 200 котла и состоит из множества проходящих в поперечном направлении горизонтальных ребристых труб 268. От нижней части блока 236 пароперегревателя отходит трубопровод 270 для перегретого парообразного продукта.

Когда котел 16 запущен в эксплуатацию, пар из паросборников 206 и 208 протекает по трубопроводам 256 и 266 в блок 236 пароперегревателя. Когда пар из паросборников 206 и 208 проходит через блок 236 пароперегревателя, он перегревается потоком выхлопного газа, протекающим через корпус 200 котла. Получаемый перегретый парообразный продукт подается из блока пароперегревателя в жилое здание по выпускному трубопроводу 272 для перегретого парообразного продукта.

Чтобы защитить трубы блока 236 пароперегревателя от перегрева, блок 236 пароперегревателя помещен по ходу потока пара после труб 232 и 248 в зазорах 234 и 250. Протекание жидкости и проявление испарения жидкости в вертикальных трубах 232 и 248 понижает температуры стенок труб 232 и 248 настолько, что этого достаточно, чтобы предохранить эти трубы от перегрева. Однако поток пара через трубы 268 блока пароперегревателя не способствует значительному понижению температур стенок труб 268. При заданной, обычно исключительно высокой температуре выхлопного газа, подаваемого в котел 16 из двигателей 12 и 14, температуры стенок труб 268 пароперегревателя обычно должны превышать допустимые пределы, если эти трубы сразу же подвергаются воздействию потока выхлопного газа, проходящего в котел 16. Поэтому достаточное количество вертикальных труб 232 и 248 установлено по ходу потока пара перед блоком 236 перегревателя, чтобы уменьшить температуру потока выхлопного газа, поступающего в блок 236 пароперегревателя, и этого достаточно, чтобы предохранить трубы 268 пароперегревателя от перегрева.

Как показано на фиг. 14, 20 и 21, внутренность паросборника 206 включает: удлиненную камеру 274, прикрепленную к внутренней стороне паросборника 206; два циклонных барабана 276, соединенных с камерой 274 через посредство входных каналов 278; и туманоулавливающую подкладку 277, расположенную под выпускным каналом для пара паросборника 206.

Верхние трубопроводы 252 трубных конструкций 222 соединены с паросборником 206 так, что продукт из каждой из этих труб протекает в камеру 274 паросборника 206. Затем материал, собранный в камере 274, протекает по каналам 278 и попадает в циклонные барабаны 276. Циклонные барабаны 276 предназначены для удаления любой воды, остающейся в парообразном продукте, так что капли воды падают на дно паросборника 206, а парообразный продукт поднимается к верхней части паросборника 206.

Туманоулавливающая подкладка 277 служит для удаления по существу всего водяного тумана, остающегося в парообразном продукте, до того, как парообразный продукт попадает в трубопровод 256 для пара.

Внутренние элементы, предусмотренные в паросборнике 208, по существу те же, что и внутренние элементы, предусмотренные в паросборнике 206.

Благодаря своей новой конструкции, предлагаемый узел 16 котла представляет очень компактную систему котла, которая обеспечивает очень большую площадь относительно эффективной теплопередачи. Такие характеристики позволяют очень эффективно использовать пространство трейлера.

Таким образом, предлагаемый узел 16 котла идеально подходит для использования в предлагаемой подвижной установке для комбинированного производства паровой и электрической энергии.

Предлагаемая установка 2 для комбинированного производства тепловой и электрической энергии дополнительно включает экономайзер 286, расположенный рядом с котлом 16 для подогрева питательной воды с помощью выхлопного газа, вытекающего их выходного канала 204 для выхлопного газа в котле 16. Экономайзер 286 представляет собой типичную конструкцию экономайзера, которая содержит корпус 288, имеющий множество горизонтальных ребристых труб 284, простирающихся поперек внутренности конструкции. Экономайзер 286 дополнительно включает входной канал 290 для питательной воды и выходной канал 292 для нагретой питательной воды.

К трубопроводу 290 подключен трубопровод 294 подачи питательной воды, предназначенный для подачи питательной воды в экономайзер 286. Между выходным трубопроводом 292 для питательной воды экономайзера 286 и частью нижней стороны паросборника 206 подсоединен трубопровод 296 для подачи нагретой питательной воды из экономайзера 286 в паросборник 206.

Между выходным каналом 204 для выхлопного газа в котле 16 и входным каналом 302 для выхлопного газа в экономайзере 286 подсоединен короб 300 для подачи выхлопного газа из котла 16 в экономайзер 286.

Экономайзер 286 имеет выходной канал 303 для выхлопного газа, расположенный в верхней части экономайзера, причем этот канал крепится к кровельной раме 24 трейлера 4. Вытяжная труба 304 для выхлопного газа соединена с разъемным соединением с выходным каналом 303 экономайзера 286 для выпуска выхлопного газа, протекающего через котел 16 и экономайзер 286 в атмосферу. Вытяжную трубу 304 для выхлопного газа предпочтительно крепят болтами к кровельной раме 24 трейлера 4 так, что вытяжную трубу 304 можно снимать с кровли трейлера 4 перед перевозкой предлагаемой установки для комбинированного производства тепловой и электрической энергии в другое место. На верху рамы 24 предусмотрен проем, так что выходной канал 303 для выхлопного газа в экономайзере 286 сообщается посредством текучей среды с вытяжной трубой 304 для выхлопного газа.

Как будет с одобрением встречено специалистами в данной области техники, стандартная аппаратура, приборы управления и оборудование (например, программируемые логические контроллеры на базе микропроцессора, станции интерфейсов операторов персональных ЭВМ, одна или несколько систем аварийного отключения с твердотянутыми проводами и т.д.) предпочтительно будут предусмотрены для автоматического оперативного контроля и управления предлагаемой установкой 2 для комбинированного производства тепловой и электрической энергии. Как показано на фиг. 1B и 2B, в передней части 305 предпочтительно предусмотрено пространство для размещения различной аппаратуры, приборов управления и элементов, выбранных для управления и оперативного контроля предлагаемой системы и для подключения предлагаемой системы к жилому зданию.

Как показано на фиг. 2, 3 и 22, можно предусмотреть различные кровельные и боковые панели 306, которые крепятся разъемными соединениями к рамам 24 и 26 трейлера для огораживания и защиты различных элементов конструкции предлагаемой установки 2 для комбинированного производства тепловой и электрической энергии во время транспортирования и эксплуатации установки.

Различные двери и проемы 308 можно предусмотреть в этих панелях, при необходимости, чтобы обеспечить быстрый доступ к тем элементам конструкции системы, которые следует часто использовать, за которыми нужно часто осуществлять оперативный контроль, которые нужно часто монтировать повторно и/или которые нужно часто подвергать процедурам технического обслуживания.

Съемные панели предпочтительно также выполнены такими, что генератор 8 или 10, двигатель 12 или 14 или котел 16 можно снимать с трейлера 4 или ремонтировать в то время, как остальная часть установки 2 продолжает работать.

Демонтаж и ремонт котла 16 на трейлере 4 описаны ниже.

В дополнение к вышеизложенному, предлагаемая установка для комбинированного производства тепловой и электрической энергии предпочтительно включает: два блока 310 охлаждения смазочного масла, которые предпочтительно прикреплены болтами к кровельной раме 24; два резистора 312 цепи заземления нейтрали, которые прикреплены болтами с возможностью съема к кровельной раме 24 и функционально связаны с генераторами 8 и 10; два заземляющих трансформатора 313, расположенные на полу трейлера 4 и функционально связанные с генераторами 8 и 10; два блока 311 конденсаторов, защищающих от перенапряжений, и разрядников, которые соединены разъемными соединениями с кровельной рамой 24 и функционально связаны с генераторами 8 и 9; два проема 314 в корпусе и связанные с ними противодождевые колпаки 316, предусмотреные в корпусе трейлера, чтобы обеспечить вентиляцию генераторов 8 и 10; и два блока вытяжных вентиляторов, которые прикреплены болтами с возможностью съема к верхней раме 24 и служат для вентиляции корпуса трейлера.

Все элементы конструкции, смонтированные сверху кровельной рамы 24, предпочтительно снимают перед перевозкой предлагаемой установки для комбинированного производства тепловой и электрической энергии в другое место.

Каждый блок вытяжного вентилятора предпочтительно содержит: внутренний вентилятор 320 и связанный с ним электродвигатель 322; секцию 324 глушителя, состоящую из короба, снабженного звукоизолирующей облицовкой; и поворотную заслонку 326, установленную над секцией 324 глушителя.

Каждый блок 310 охлаждения смазочного масла предпочтительно содержит электродвигатель и вентилятор и включает входной канал для масла и выходной канал для масла.

Входной и выходной каналы для масла блоков 310 охлаждения смазочного масла соединены трубками или аналогичными проводящими средствами с соответствующими патрубками для смазочного масла, предусмотренными на двигателях "Kawasaki M1A-13A".

Демонтаж и повторный монтаж узла 16 котла на трейлере 4 в основном изображены на фиг. 22. Как показано на фиг. 1В и 23, котел 16 предпочтительно монтируют на трейлере 4 с помощью пары параллельных удлиненных пластинчатых элементов 328 и 330, которые установлены в поперечное положение на полу трейлера 4. Каждый из элементов 328 и 330 предпочтительно устанавливают сверху структурного каркасного элемента (например, балки двутаврового сечения) 233, который заделан в раме 6 пола.

Простирающиеся вверх направляющие планки 334 и 336 прикреплены к наружным концам пластинчатых элементов 328 и 330. Параллельные пластинчатые элементы 328 и 330 отстоят друг от друга на трейлере 4 таким образом, что расстояние между направляющими планками 334 и 336 несколько больше, чем общее расстояние между наружными краями элементов 342 основания котла 16. Таким образом, котел 16 можно снимать с трейлера или монтировать на трейлере, сдвигая элементы 342 основания котла 16 по гладким верхним поверхностям пластинчатых элементов 328 и 330.

Направляющие планки 334 и 336 служат для гарантии того, что элементы 342 основания котла 16 остаются на пластинчатых элементах 328 и 330 во время таких операций сдвига посредством скольжения. На задних концах пластинчатых элементов 328 и 330 закреплены упоры 337, 339, чтобы прекратить движение скольжения котла 16, когда котел 16 устанавливается на элементах 328 и 330.

Как показано на фиг. 22, котел 16 можно удобно демонтировать с трейлером 4 путем: (а) демонтажа трубопроводов 256 и 266 сверху узла 16 котла; (б) демонтажа боковых и кровельных панелей, которые окружают котел 16; (в) демонтажа каркасов любого оставшегося ограждения из области котла; (г) установки трейлера технического обслуживания 344 рядом с трейлером 4, причем трейлер технического обслуживания предпочтительно имеет параллельные конструкции 350 и 352 пластинчатых элементов и направляющих планок, установленные на нем, которые соответствуют пластинчатым элементам 328 и 330 и направляющим планкам 334 и 336 трейлера 4; (д) подсоединенные пары плоских структурных трапов 354 и 356 между пластинчатыми элементами 328 и 330 и пластинчатыми элементами 334 и 336 трейлера 4; (е) открепление котла 16 от коробов 74 и 298 и от всех остальных трубопроводов и электрических систем; а затем (ж) сдвига путем скольжения котла 16 с трейлера 4 на трейлер 344 технического обслуживания.

Предлагаемая установка для комбинированного производства тепловой и электрической энергии, в частности, пригодна для снабжения электрической и паровой энергией с целью обеспечения потребностей основных нагрузок сети. Установку 2, как правило, можно будет эксплуатировать, используя только одну пару двигатель/генератор, тогда как другая пара двигатель/генератор будет подвергаться техническому обслуживанию или находиться в резерве на случай отказов первой пары двигатель/генератор. Когда необходима дополнительная электрическая энергия, можно запускать в эксплуатацию обе пары двигатель/генератор. Полагая, что весь выхлопной газ, образующийся в двигателях 12 и 14, поступает в котел 16, отметим, что выходная мощность пара предлагаемой установки 2 тоже будет возрастать, когда будут запущены в эксплуатацию обе пары двигатель/генератор, Выходная мощность пара установки 2 можно также увеличить при любом уровне генерирования электрической энергии путем подвода дополнительного тепла в выхлопной газ двигателей с помощью горелки 100 короба. Как обсуждалось выше, выходную мощность пара предлагаемой установки 2 можно также по меньшей мере частично уменьшить при любом уровне генерирования электрической энергии, отводя желаемую часть выхлопного газа из котла 16 с помощью одного или нескольких клапанов отвода 72.

Как без сомнения очевидно, для специалистов в данной области техники, предлагаемая установка 2 для комбинированного производства паровой и электрической энергии будет также включать стандартные системы трубопроводов и электропроводки, пригодные для: приема и распределения горючего топлива в соответствии с потребностями системы; приема питательной воды для котла; выдачи парообразных и электрических продуктов, производимых системой; автоматической эксплуатации, управления и оперативного контроля различных элементов системы и т.д.

Таким образом, настоящее изобретение можно приспособить для решения технических задач и достижения целей, упомянутых выше, а также для решения технических задач и достижения целей, вытекающих из вышеупомянутых. Хотя раскрытые здесь предпочтительные варианты воплощения изобретения описаны применительно к целям, преследуемым описанием, многочисленные возможные изменения и модификации будут очевидны для специалистов в данной области техники. Такие изменения и модификации соответствуют объему изобретения, определяемому предлагаемой формулой изобретения.

Изобретение предназначено для использования в установках комбинированного производства тепловой и электрической энергии. Подвижная установка для комбинированного производства тепловой и электрической энергии предназначена для получения электричества и пара с целью удовлетворения основных или дополнительных потребностей в энергии. Установка для комбинированного производства тепловой и электрической энергии включает транспортное средство, такое, как трейлер, имеющее несущую раму (4); электрические генераторы (8, 10), установленные на несущей раме (4); турбинные двигатели (12, 14), установленные на несущей раме (4), для привода генераторов (8, 10); котел (16), установленный на несущей раме (4) для регенерации тепла выхлопного газа турбинного двигателя (12, 14) с целью получения пара; выпускную систему (76) с простым циклом для выпуска части или всего выхлопного газа до того, как он попадает в котел (16), и отводящие клапаны (72) для избирательного отвода части или всего выхлопного газа к выпускной системе (76) с простым циклом. Изобретение позволяет создать компактную подвижную установку. 2 с. и 8 з.п. ф-лы, 23 ил.

| J.Makansi "Packaged - system options myltiply market direction in question", "Power", vol | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| J.Makansi "Combined - cycle powerplants", "Power", vol | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| WO, 9119893 A, 26.12.91 | |||

| SU, 1815341 A1, 15.05.93 | |||

| SU, 1620660 A1, 15.01.91. | |||

Авторы

Даты

1999-02-10—Публикация

1994-06-07—Подача