Настоящее изобретение относится к объединенному синергетическому способу производства метанола, в котором, по существу, снижено выделение отходящих газов и предпочтительнее оно является незначительным. Изобретение также относится к способу производства третичных бутиловых эфиров низших алкилов посредством процесса частичного окисления тяжелых фракций углеводородов, в котором снижено выделение отходящих газов или предпочтительнее оно является незначительным.

Третичные бутиловые эфиры низших алкилов, такие как метил-трет-бутиловый эфир (MTBE) и/или этил-трет-бутиловый эфир (ETBE), могут добавляться к бензину в качестве оксигената. Такие эфиры являются относительно слаболетучими компонентами, которые можно использовать для увеличения октанового числа бензина.

Эти эфиры могут производиться из метанола. Обычным процессом получения метанола является конвертирование водяным паром. Согласно этому процессу метан реагирует с паром при высоких температурах и давлениях. Традиционно в качестве источника метана используется природный газ. Согласно этому процессу менее 85% природного газа конвертируется в метанол. Остаток природного газа используется как топливо для процесса. Одним из недостатков процесса конвертирования паром является то, что он использует ценный коммерческий продукт, а именно природный газ, для получения метанола. Еще одним недостатком конвертирования паром является то, что в результате осуществления этого процесса выделяется значительное количество отходящих газов.

Альтернативным способом производства метанола является способ газификации Техасо. Согласно этому способу углеводородное сырье, как, например, природный газ, подвергают частичному окислению чистым кислородом с получением моноокиси углерода (CO) и водорода. Кислород получают из криогенной установки. Затем окись углерода и кислород подаются в стехиометрическом соотношении в синтезатор метанола.

В качестве дополнительной альтернативы в качестве сырья для процесса частичного окисления может использоваться тяжелое дистиляционное масло с низким числом с получением масла с более высоким числом. Молярное соотношение моноокиси углерода и водорода в полученном сырье для синтезатора равно один к четырем для воздействия на синтез метанола. Соответственно, смесь моноокиси углерода и водорода подвергают воздействию процесса перемещения воды, который конвертирует примерно половину моноокиси углерода, т.е. углерода из масляного сырья и углерода из криогенной сепарации, в двуокись углерода. Затем двуокись углерода должна быть отделена от сырьевого потока, что требует обширного и дорогостоящего капитального оборудования и последующих эксплуатационных затрат. Затем моноокись углерода и водород приблизительно в стехиометрических соотношениях подаются в реактор для производства метанола. Одним из недостатков этого процесса является то, что для получения кислорода для реакции частичного окисления требуется криогенная установка. Дополнительным недостатком этого процесса является то, что реакция перемещения воды требуется для получения стехиометрических количеств моноокиси углерода и водорода для синтезатора метанола. Кроме того, в этом процессе, по существу, половина моноокиси углерода, т.е. углерод и кислород, конвертируются в двуокись углерода, которая не способствует далее этому процессу. Высокий уровень двуокиси углерода, отходящий газ (тепличный газ) создает негативно воздействующий на окружающую среду аспект использования метаноловых топлив и имеет очень существенные потери используемой энергии. Соответственно, использование масла с низким октановым числом, имеющегося в изобилии, не может сравниваться по стоимости с расходованием природного газа с высоким октановым числом.

Краткое описание изобретения

Согласно настоящему изобретению создан синергетический способ производства метанола, включающий этапы:

а) электролиз воды для получения водорода и кислорода;

б) обеспечение сырьевого потока органического горючего топлива;

в) подача, по крайней мере, части кислорода, полученного на этапе а), вместе со стехиометрическим количеством упомянутого органического горючего топлива в реактор частичного окисления для получения отходящих газов, содержащих моноокись углерода и водород;

г) подача, по крайней мере, части упомянутых моноокиси углерода и водорода в синтезатор метанола для получения метанола; и

д) добавление дополнительного водорода в упомянутый синтезатор метанола для обеспечения стехиометрического питания водородом и моноокисью углерода упомянутого синтезатора метанола.

Согласно дополнительному варианту настоящего изобретения способ включает следующие этапы:

а) электролиз воды с получением водорода и кислорода;

б) обеспечение сырьевого потока органического горючего топлива;

в) подача, по крайней мере, части кислорода, полученного на этапе а), вместе со стехиометрическим количеством упомянутого органического горючего топлива в реактор частичного окисления для получения отходящих газов, содержащих моноокись углерода и водород;

г) обеспечение подачи сырьевого потока двуокиси углерода для охлаждения упомянутого реактора частичного окисления с тем, чтобы повысить температуру упомянутой двуокиси углерода до температуры выше температуры диссоциации упомянутой двуокиси углерода;

д) подача упомянутой нагретой двуокиси углерода в упомянутый реактор частичного окисления;

е) подача по крайней мере части упомянутых моноокиси углерода и водорода в синтезатор метанола для получения метанола; и

ж) добавление дополнительного водорода в упомянутый синтезатор метанола для получения стехиометрической загрузки водорода и моноокиси углерода в упомянутый синтезатор метанола.

В дополнительном альтернативном варианте метанол может быть соединен с изобутанолом для получения метил-трет-бутилового эфира.

В дополнительном необязательном варианте способ также может включать синтезатор изобутилена, в котором бутан и пар соединяются с получением изобутилена и водорода.

Одним из преимуществ настоящего изобретения является использование электролиза для получения чистого кислорода и чистого водорода. Электролизная установка может работать, используя излишки энергии от энергоподводящих компаний. Традиционно энергоподводящие компании снижают потребление электричества по вечерам и выходным дням. Однако с точки зрения рентабельности предпочтительнее поддерживать работу генераторных станций на постоянной основе. Соответственно, можно получить значительное количество избыточной энергии по очень низким ценам. Излишки энергии могут использоваться для производства водорода и кислорода очень высокой чистоты. Водород и кислород могут накапливаться для использования, когда они могут потребоваться в производстве моноокиси углерода.

Дополнительным преимуществом настоящего способа является то, что использование электролиза приводит к получению одновременно кислорода для реактора частичного окисления и водорода, который может использоваться для получения стехиометрического баланса моноокиси углерода и водорода, подаваемого в синтезатор метанола.

Водород для синтезатора метанола может быть получен как из реакции частичного окисления, так и в качестве побочного продукта производства изобутилена. В таком варианте водород из электролизной установки может собираться и продаваться как коммерческий продукт.

Способ особенно хорошо приспособлен для использования тяжелых углеводородных фракций, таких как газойль или кубовые остатки от крекинга сырой нефти. Способ имеет множество источников водорода, как, например, от производства изобутилена или из реактора частичного окисления, который может использоваться для получения стехиометрического количества водорода для добавления в синтезатор метанола без использования высококачественного водорода, производимого электролизной установкой, или без осуществления реакции перемещения воды.

В способ также может быть включен этаноловый ферментатор. Для получения метанола в этаноловый ферментатор могут быть добавлены предшественник спирта и пар. Этанол может быть конвертирован, используя изобутилен с получением ETBE и дополнительных количеств водорода, используемого для увеличения производства метанола.

В дополнительном альтернативном варианте может быть необязательно добавлен реактор для производства газа. Реактор для производства газа нагревает двуокись углерода, например двуокись углерода из этанолового ферментатора, для получения моноокиси углерода. Моноокись углерода используется как дополнительное сырье для метанолового синтезатора. Увеличенное количество моноокиси углерода, подаваемое в синтезатор метанола, требует увеличения количества водорода, подаваемого в синтезатор метанола. Увеличенная потребность в водороде может быть обеспечена за счет побочного продукта из синтезатора изобутилена. Если необходимо, дополнительный водород может быть получен от электролиза.

Согласно дополнительному альтернативному варианту в процесс может быть включена согенерирующая установка. В согенерирующей установке часть углеводородного переработанного сырья может сжигаться для получения пара, электричества и отходящих газов. Электричество может использоваться для питания электроэнергией электролизной установки. Пар может использоваться в различных местах по всему процессу, как, например, для сжатия газов, нагнетания жидкостей, этапов нагревания в процессе, как, например, в ферментации, дистилляции и других. Отходящие газы могут использоваться для обеспечения источников двуокиси углерода для реактора для производства газа. Соответственно, добавление согенерирующей установки может быть также использовано для создания эффективного объединенного процесса производства MTBE и ETBE, в то же время значительно снижающего или исключающего выделение отходящих (тепличных) газов.

В дополнительном альтернативном варианте настоящего способа двуокись углерода из вентиляционных газов или атмосферы может быть пропущена через теплообменник, который прикреплен к реактору частичного окисления. Двуокись углерода должна нагреваться реакционными продуктами реактора частичного окисления до или выше температуры диссоциации двуокиси углерода. Как только двуокись углерода нагревается до этой температуры, она диссоциирует с образованием моноокиси углерода, которая затем может подаваться в синтезатор метанола, и кислород, который может подаваться в реактор частичного окисления.

Краткое описание чертежей

Эти и другие преимущества настоящего изобретения становятся более понятными из последующего описания и приложенных чертежей предпочтительного варианта способа, который является предметом изобретения, где:

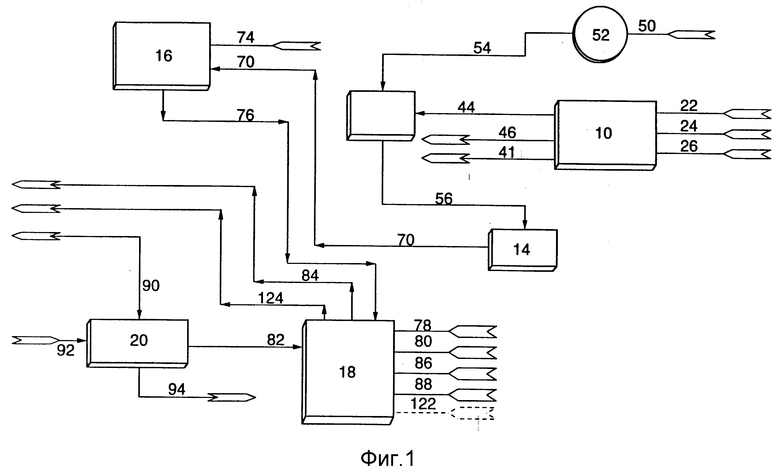

Фиг. 1 является технологической схемой процесса одного из вариантов настоящего изобретения;

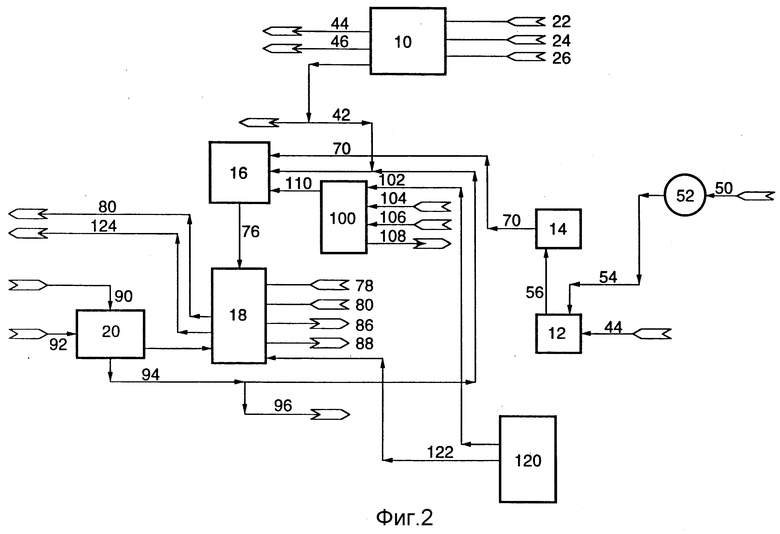

Фиг. 2 является схемой второго варианта этого процесса, демонстрирующей использование установки для производства газа для получения, по крайней мере, части моноокиси углерода для синтезатора метанола;

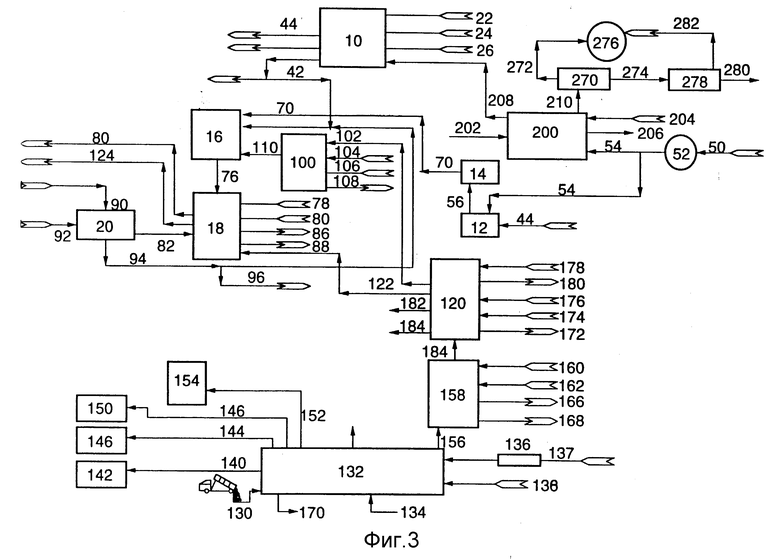

Фиг. 3 является технологической диаграммой процесса третьего варианта настоящего изобретения, изображающей производство этанола;

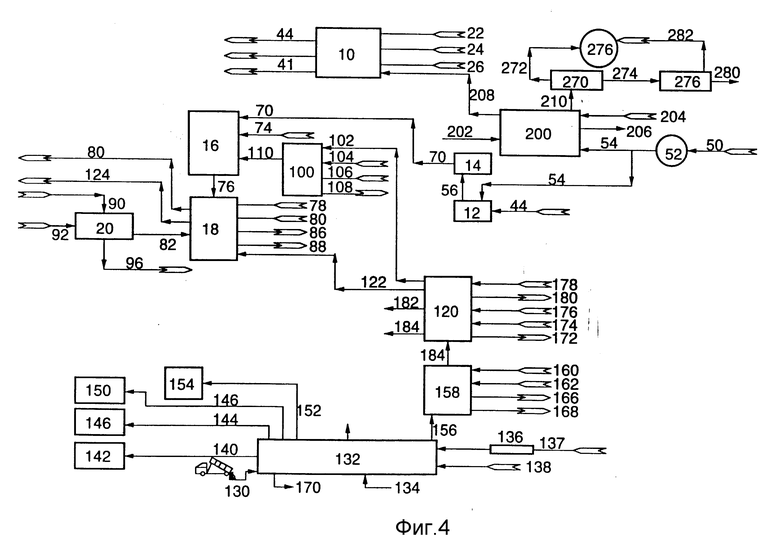

Фиг. 4 является вариацией схемы фиг. 3;

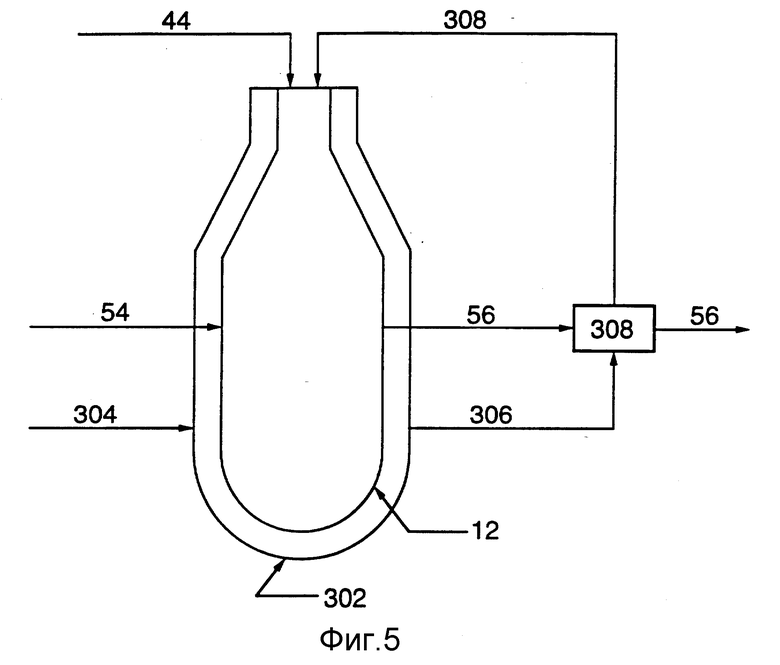

Фиг. 5 является схемой альтернативного процесса для реактора частичного окисления;

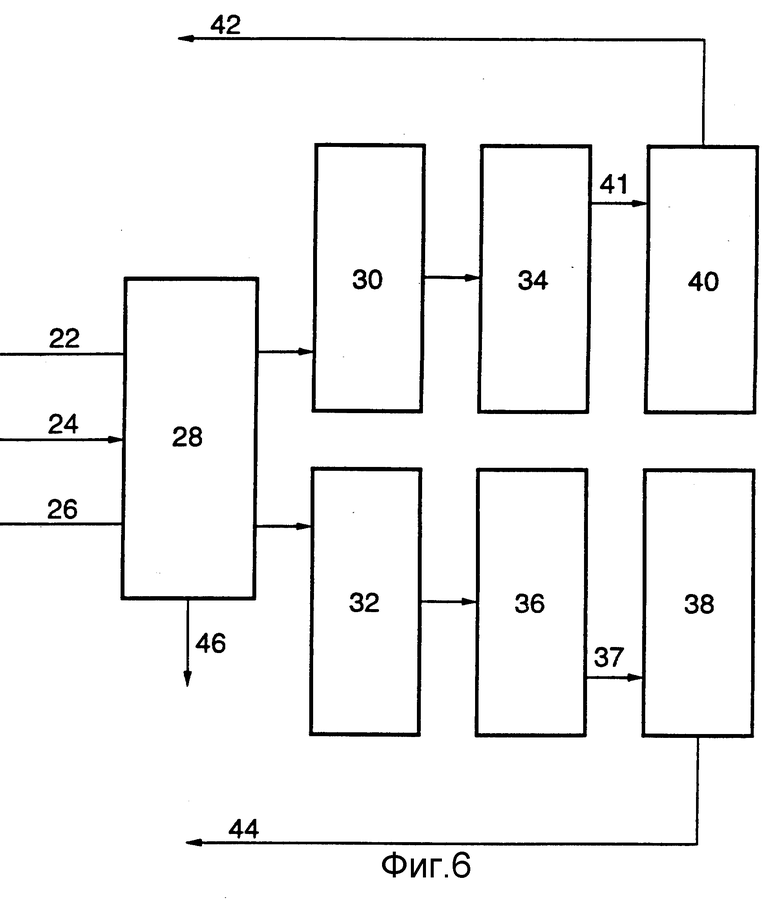

Фиг. 6 является схематической технологической диаграммой процесса для электролизной установки, показанной на фиг. 1, 2, 3 и 4;

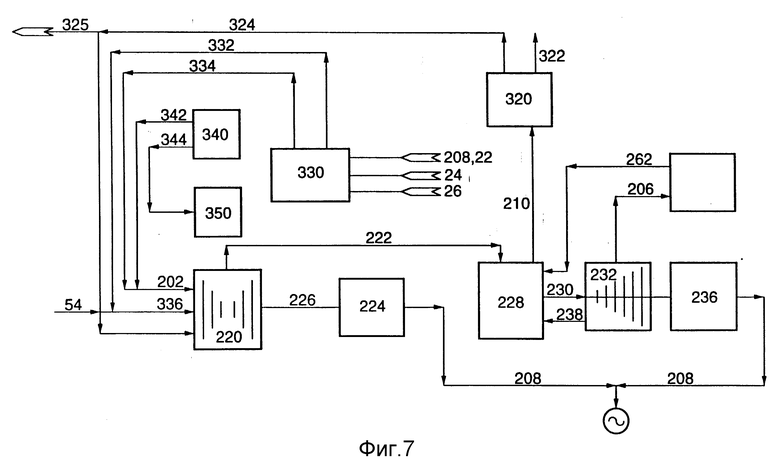

Фиг. 7 является технологической диаграммой, включающей согенерирующую установку с комбинированным циклом;

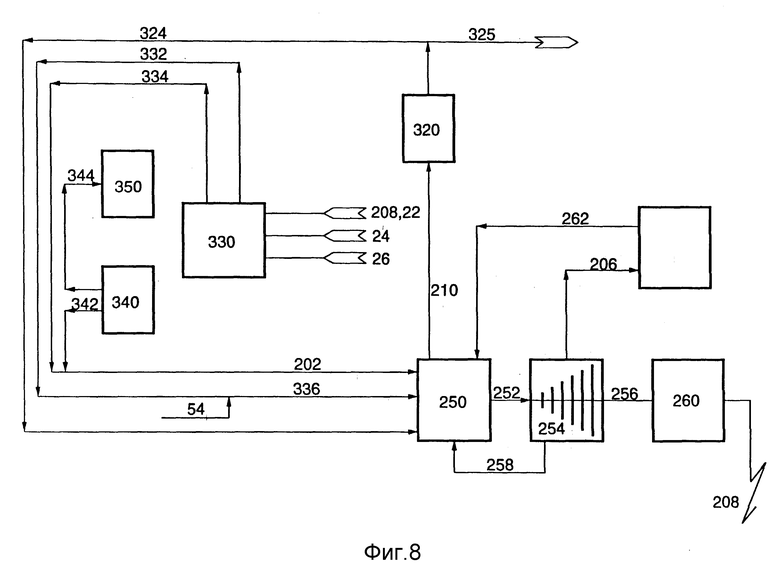

Фиг. 8 является технологической диаграммой процесса, включающей согенерирующую установку с единственным циклом;

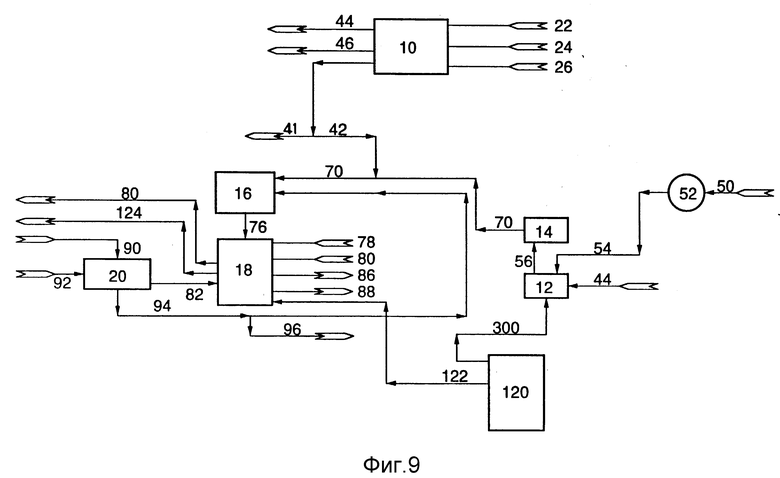

Фиг. 9 является вариацией схемы фиг. 2;

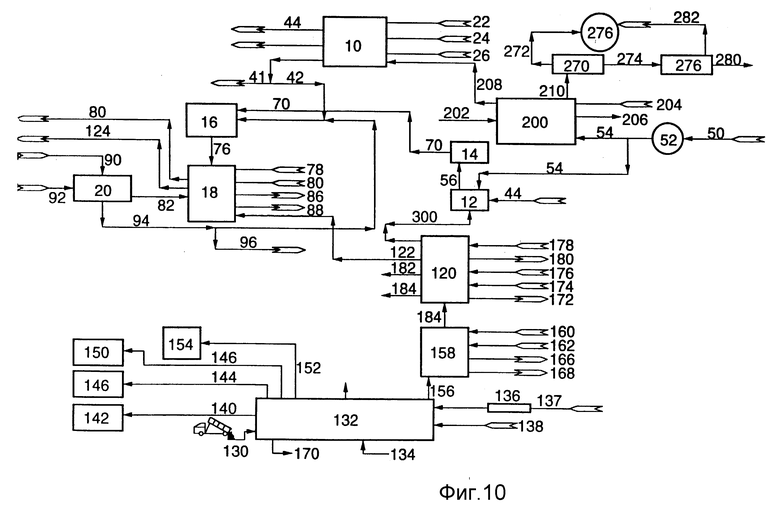

Фиг. 10 является схемой альтернативного процесса настоящего изобретения; и

Фиг. 11 является схемой дополнительного альтернативного процесса настоящего изобретения.

Описание предпочтительного варианта

Как показано на фиг. 1, согласно предпочтительному варианту настоящего изобретения процесс включает электролизную установку 10, реактор частичного окисления 12, газоочистную установку 14 и синтезатор метанола 16. Процесс также может включать синтезатор эфира 18 для производства третичных бутиловых эфиров низшего алкила, а также синтезатор изобутилена 20.

Электролизная установка 10 использует электричество для получения водорода, кислорода и, необязательно, тяжелой воды (D2O). Электричество подается к электролизной установке посредством кабелепровода 22. В электролизных ячейках подвергаемая электролизу вода обычно течет постоянным потоком. Соответственно, электричество, подаваемое к электролизной установке 10, подается в выпрямитель постоянного тока (не показан) для получения постоянного электрического тока, который затем используется в электролизных ячейках электролизной установки 10. Вода, как, например, в виде конденсата питающей воды бойлера, и электролит, например гидроокись натрия (едкий натр), подаются посредством технологических потоков 24 и 26 соответственно в электролизную установку 10. Как показано на фиг. 6, электролизная установка 10 может содержать множество электролизных ячеек 28, которые используются для электролиза воды в водород и кислород. Водород и кислород разделяются с помощью известных средств и могут транспортироваться в емкости или сосуды 30 и 32 соответственно. Затем водород и кислород могут быть сжаты компрессорами 34 и 36 соответственно. Сжатый кислород затем может накапливаться в накопительном сосуде 38. Аналогично сжатый водород может накапливаться или храниться в накопительном водородном сосуде 40. Накопительные сосуды 38 и 40 обеспечивают резервуары кислорода и водорода, которые могут использоваться при необходимости в процессе. Водород подается в накопительный сосуд 40 посредством питающего потока 41, и кислород подается в накопительный сосуд 38 посредством питающего потока 37. Если в электролизной ячейке 28 получают тяжелую воду, последняя подается в подходящий накопительный сосуд (не показан) посредством технологического потока 46.

Электролиз является очень энергоемким процессом. Согласно настоящему процессу, электричество, используемое в электролизной установке 10, является избыточным электричеством, которое можно получать в непиковые часы по очень низкой цене от энергетических корпораций. Альтернативно, как будет рассмотрено ниже, согенерирующий реактор может работать на постоянной основе для производства технологического пара, используемого в промышленности. Однако потребность в электричестве может снижаться по ночам или выходным дням. В эти непиковые часы электричество может быть невостребованным и может использоваться для работы электролизных ячеек 28. Аналогично различные виды энергии обычно подаются несколькими генерирующими станциями в течение дня для питания электричеством различных предприятий и промышленности. По вечерам и выходным дням промышленные предприятия замедляют или прекращают работу и, соответственно, потребляют меньше электроэнергии. Однако генерирующее оборудование может поддерживаться в рабочем состоянии во время этих периодов времени, и излишки энергии затем могут быть доступны по очень низким расценкам для использования в процессе согласно настоящему изобретению. Соответственно, согласно настоящему процессу электролизная установка может использоваться для преобразования излишков электроэнергии в накопленную химическую энергию (а именно, в форме кислорода и водорода). Накопленная химическая энергия затем может стать доступной для использования в удобное время оборудованием, которое работает в процессе согласно настоящему изобретению.

Реактор частичного окисления 12 включает реактор частичного окисления для конвертирования источника углеводородов, по существу, в моноокись углерода и водород. Другие газы частичного окисления могут включать в небольших количествах пар, двуокись углерода и сульфид водорода. Какие конкретно газы производятся в реакторе частичного окисления зависит, в частности, от того, какое углеводородное сырье перерабатывается в этом реакторе. Предпочтительнее углеводородное сырье, используемое в настоящем процессе, является продуктом с относительно низким числом и предпочтительнее включает тяжелое масло, такое как газойль (который имеет температуру кипения выше чем около 650o F (343,33oC) или кубовые остатки (которые имеют температуру кипения около 1000o F (537,78oC) от переработки нефти. Обычно отношение водорода к углероду в этих нефтепродуктах составляет около 2:1.

Как видно из фиг. 1, масло может доставляться посредством трубопровода 50 в накопительный резервуар 52. Масло транспортируется из накопительного резервуара 52 посредством технологического потока 54 в реактор частичного окисления 12. Кислород подается посредством технологического потока 44 из электролизной установки 10 в реактор частичного окисления 12. Предпочтительнее, реактор частичного окисления 12 использует некаталитический процесс частичного окисления, в котором углеводородное сырье реагирует при высокой температуре и обычно высоком давлении с кислородом, обогащенным кислородом воздухом или воздухом. Предпочтительнее, как видно из фиг. 1, кислород из электролизной установки 10 используется в реакторе частичного окисления 12. В процессе производится главным образом моноокись углерода с небольшим количеством двуокиси углерода, пара и, если сырье содержит серу, сульфид водорода. Процесс эффективно расходует сырье, не производя тяжелых углеводородов, дегтя и других потенциально создающих проблемы побочных продуктов, таких как окислы серы или азота.

Обычно реактор частичного окисления работает при температуре от около 1200oC до около 1500oC. Рабочее давление обычно составляет от около 15 до около 85 бар (0,15-0,85 Па). При этих условиях процесса, по существу, все перерабатываемое углеводородное сырье конвертируется в отходящие газы. Газ, выходящий из реактора частичного окисления, может охлаждаться посредством контактирования с водой в закалочной камере или может использоваться питание парового котла-утилизатора посредством косвенного теплообменника (не показан). Альтернативно, как будет рассмотрено далее, газ может охлаждаться входящим потоком двуокиси углерода.

Преимуществом реактора частичного окисления является то, что часть углеродного топлива не используется для создания тепла для процесса. Это сравнимо с конвертированием метана паром, в котором около 15% или более перерабатываемого природного газа расходуется для обеспечения процесса энергией. Другим преимуществом настоящего процесса является то, что благодаря высоко восстановительной атмосфере в реакторе не образуются выделения окислов азота, окислов серы или двуокиси углерода. Реактор частичного окисления 12 работает на основе нулевой эмиссии, т.е. эмиссия или выделение вредных отходящих (тепличных) газов, по существу, не значительна.

Отходящие газы из реактора частичного окисления транспортируются посредством технологического потока 56 в установку газоочистки 14. Установка газоочистки 14 обрабатывает отходящие газы для удаления нежелательных соединений из моноокиси углерода и водорода. Например, во время реакции частичного окисления может образовываться сульфид водорода. Сульфид водорода отравляет катализатор, используемый в синтезаторе метанола 16. Соответственно, вредные количества сульфида водорода необходимо удалить. Сульфид водорода может быть удален посредством использования процесса на основе аминирования, например, такого, который использует MDEA. Также могут быть удалены и другие побочные продукты, как, например, пар или окислы следов элементарных металлов.

Газоочистная установка 14 производит, по существу, чистые пары моноокиси углерода и водорода 70. Если в качестве перерабатываемого сырья используется тяжелое масло, отношение моноокиси углерода к водороду в отходящих газах составляет приблизительно 1:1 (т.е. 2 водородных атома на каждый углеродный атом). Метанол содержит 4 атома водорода на каждый атом углерода. Соответственно, дополнительный компенсирующий водород должен подаваться таким образом, чтобы в синтезатор метанола 16 можно было подавать стехиометрические количества моноокиси углерода и водорода.

Синтезатор метанола 16 конвертирует моноокись углерода и водород в метанол. Моноокись углерода и водород подаются в синтезатор метанола посредством технологического потока 70, и дополнительный водород может подаваться в синтезатор метанола посредством технологического потока 74.

Дополнительный водородный поток 74 используется для гарантирования того, что в синтезатор метанола 16 подается, по существу, стехиометрическое количество водорода и моноокиси углерода. Как упоминалось выше, в зависимости от используемого перерабатываемого сырья дополнительный водород может быть необходим для обеспечения, по крайней мере, примерно стехиометрического количества моноокиси углерода и водорода. Метанол может храниться в накопительном резервуаре (не показан) или продаваться как товар на рынке. Альтернативно, некоторое количество или весь метанол могут отправляться посредством технологического потока 76 в синтезатор простого эфира 18. Поток моноокиси углерода и водорода в синтезатор метанола 16 предпочтительнее имеет стехиометрических пропорцию. Соответственно, молярное соотношение моноокиси углерода и газообразного водорода предпочтительнее составляет около 1:2 (т.е. четыре атома водорода на каждый атом углерода).

Водород для синтезатора метанола 16 может быть получен из накопительного резервуара водорода. Резервуар может содержать водород, полученный из электролизной установки 10 и/или изобутиленового синтезатора 20 и/или любого имеющегося в наличии источника. Необходимо понимать, если для реактора частичного окисления используется тяжелое углеводородное перерабатываемое сырье, газоочистная установка 14 будет производить только около половины количества водорода, необходимого для синтезатора метанола 16. Соответственно, дополнительный водород из электролизной установки может использоваться в дополнение к водороду из газоочистной установки 14. Альтернативно, если оборудование включает изобутиленовый синтезатор 20, водород, производимый в изобутиленовом синтезаторе 20, может использоваться для дополнительного питания водородом синтезатора метанола 16.

Метанол из синтезатора метанола 16 подается посредством технологического потока 76 в синтезатор простого эфира 18. Как видно из фиг. 1, пар, вода и изобутилен подаются посредством технологических потоков 78, 80 и 82 соответственно в синтезатор 18. Синтезатор 18 конвертирует изобутилен, пар, метанол и воду в MTBE, тепло и сточную воду, обозначенные технологическими потоками 84, 86 и 88 соответственно. Как показано на фиг. 1 пунктирной линией, в синтезатор 18 может подаваться этанол для получения как ETBE, так и MTBE. Одним из особых преимуществ этого процесса является производство ETBE. ETBE более эффективен как оксигенат и увеличитель октанового числа. Однако эти преимущества в настоящее время исключаются из-за дороговизны производства ETBE. Однако ETBE может производиться эффективнее и дешевле путем подачи этанола посредством технологического потока 122 в синтезатор простого эфира 18. В дополнительном варианте некоторое количество или весь метанол 76 может храниться или продаваться как товар на рынке.

MTBE может транспортироваться посредством трубопровода в накопительный резервуар, откуда он может, по существу, использоваться в установке или продаваться как товар на рынке. Изобутилен для синтезатора 18 может быть получен в виде товара с рынка. Альтернативно, как видно из фиг. 1, изобутилен может быть получен из изомеризации/изобутиленового синтезатора 20. Технологический пар и бутан подаются посредством технологических потоков 90 и 92 соответственно в изобутиленовый синтезатор для производства изобутиленового потока 82.

В целом процесс, показанный на фиг. 1, является синергетическим процессом производства MTBE. Процесс является выгодным, поскольку в результате его осуществления в окружающую среду не выделяются отходящие (тепличные) газы. Процесс использует излишки энергии и нефтехимические продукты с низким октановым числом для производства MTBE более дешевым и незагрязняющим способом.

Потенциальные источники водорода для синтезатора метанола 16 более подробно показаны на фиг. 2. Как видно из фиг. 2, водород может быть получен из электролизной установки 10 (технологический поток 42) и/или из изобутиленового синтезатора 20 (технологический поток 94). Водород из электролизной установки 10 (технологический поток 41) и избыточный водород из изобутиленового синтезатора 20 (технологический поток 76) могут подаваться в центральный накопитель водорода (например, накопительный бак 40, показанный на фиг. 6). Затем необходимое количество водорода может подаваться в синтезатор метанола 16. Однако водород из каждого из этих источников имеет различную чистоту. Каждый из них может храниться отдельно для использования впоследствии в процессе или для продажи в качестве товара на рынке. Например, как видно из фиг. 2, водород из изобутиленового синтезатора 20 и электролизной установки 10 могут храниться раздельно и подаваться при необходимости в синтезатор метанола 16. Соответственно, водород из электролизной установки 10 может подаваться посредством технологического потока 41 в накопитель водорода 40. Водород из изобутиленового синтезатора 20 подается технологическим потоком 94 в синтезатор метанола 16. Излишек водорода может быть выведен из технологического потока 94 в накопительное оборудование посредством технологического потока 96 для использования впоследствии или продажи. Соответственно, синтезатор метанола может питаться водородом из электролизной установки 10 и/или изобутиленового синтезатора 20.

В альтернативном предпочтительном варианте реактор для производства газа 100 преобразует двуокись углерода в моноокись углерода путем диссоциации двуокиси углерода в моноокись углерода и кислород при повышенной температуре. Предшествуя этому процессу, двуокись углерода подается в реактор для производства газа 100 посредством потоков 102 и 104. Предпочтительнее, чтобы двуокись углерода находилась при атмосферном давлении. Пар подается в реактор для производства газа 100 посредством технологического потока 106. Пар используется для нагревания слоя в реакторе, и через этот нагретый слой или над ним пропускают двуокись углерода. Проходя над нагретым слоем, двуокись углерода нагревается до температуры выше температуры диссоциации двуокиси углерода (приблизительно 1100oC при 1 атм) Сбросный пар удаляется из реактора посредством потока 108. Моноокись углерода из реактора для производства газа 100 используется для пополнения моноокиси углерода из реактора частичного окисления 12. Это увеличение количества перерабатывающего сырья в синтезаторе метанола 16 может использоваться для увеличения выхода метанола из синтезатора метанола 16. Увеличение количества моноокиси углерода в синтезаторе метанола 16 также требует ввода дополнительного водорода. Как уже упоминалось выше, водород может быть получен путем выпуска некоторого количества водорода, который в противном случае может продаваться как побочный продукт процесса. Предпочтительнее, чтобы водород, который используется в синтезаторе метанола 16, происходил из электролизной установки 10 и/или изобутиленового синтезатора 20.

Двуокись углерода для реактора для производства газа 100 может поступать из других процессов внутри установки. Примером таких процессов является этаноловый ферментатор 120. Этаноловый ферментатор 120 производит этанол, который представлен как технологический поток 122 на фиг. 2. Побочным продуктом ферментаторов 120 является двуокись углерода, которая может подаваться посредством технологического потока 102 в реактор для производства газа 100. Альтернативно, двуокись углерода из альтернативного источника, например, покупаемая на рынке, также может подаваться посредством технологического потока 104 в реактор для производства газа 100.

Одним из преимуществ добавления этанолового ферментатора 120 является экспансия синтезатора простого эфира 18 до производства как ETBE, так и MTBE. Соответственно, синтезатор простого эфира 18 может включать, в дополнение к метаноловому реформеру, этаноловый реформер для производства ETBE (технологический поток 124).

Дополнительный альтернативный предпочтительный вариант изображен на фиг. 3. Этот вариант является модификацией варианта, изображенного на фиг. 2. В частности, вариант демонстрирует процесс использования твердых муниципальных отходов для получения сырья для этанолового ферментатора 120.

Как видно из фиг. 3, твердые отходы подаются посредством питающего потока 130 в установку разделения муниципальных твердых отходов 132. В дополнение, другие природные источники целлюлозных твердых отходов, таких как кочерыжки кукурузных початков, газеты, зерновой сухой корм и древесные отходы, могут подаваться посредством технологического потока 134 в установку разделения муниципальных твердых отходов 132. Воздух и электричество также подаются в установку 132 посредством потоков 136 и 138 соответственно. Отходы сегрегируются в установке 132 в различные группы. Они могут включать металлы, органику, древесные отходы, пластик, целлюлозу и другие менее ценные продукты. Извлекаемые металлы могут быть отправлены посредством технологического потока 140 в установку прессования и утилизации 142. Продукт установки 142 может продаваться как металлический скрап для использования в операциях рециркулирования. Органический материал, например кухонные и садовые отходы, могут быть отправлены посредством технологического потока 144 в установку формирования продуктов удобрений 146. Извлеченные древесные отходы могут отправляться посредством технологического потока 148 в установку формирования фибрового картона 150. Извлеченный пластик может отправляться посредством технологического потока 152 в установку реформинга пластика 154. Целлюлоза может направляться посредством технологического потока 156 в установку приготовления целлюлозы 158. Установка приготовления целлюлозы 158 может использовать паровзрывные процессы, например, такие, которые предусмотрены Stake Technology Ltd. для производства целлюлозы для этанолового ферментатора 120. Соответственно электричество и пар высокого давления подаются посредством технологических потоков 160 и 162 в установку приготовления целлюлозы 158. Установка 158 производит очищенную целлюлозу (технологический поток 164), сбросное тепло и сточную воду (технологические потоки 166 и 168 соответственно). Другие малоценные продукты и материалы могут направляться посредством технологического потока 170 в накопительное или складское оборудование, из которого их можно транспортировать в место захоронения в земле.

Очищенная целлюлоза, кочерыжки кукурузных початков, зерно и другие питающие материалы могут направляться посредством технологических потоков 164, 172 и 174 соответственно в этаноловый ферментатор. Пар и электричество также подаются посредством технологических потоков 176 и 178 в этаноловый ферментатор 120. Этаноловый ферментатор 120 производит сбросное тепло (технологический поток 180), сточную воду (технологический поток 182) и сушеную дробину (технологический поток 184).

Как видно из фиг. 3, процесс также приспособлен для включения в согенерирующую установку, в то же самое время эффективно поддерживая незначительные выделения отходящих (тепличных) газов. В частности, процесс может быть включен в согенерирующую установку 200. Углеводородное сырье и воздух сжигаются в согенерирующей установке для получения пара, электричества и отходящих газов. Углеводородное сырье может быть таким же или отличающимся от того, которое подается в реактор частичного окисления. Как видно из фиг. 3, используется тот же самый источник углеводородного сырья и, соответственно, в согенерирующую установку 200 посредством технологического потока 54 подается тяжелое масло. Воздух подается в согенерирующую установку посредством технологического потока 202. Вода также подается в согенерирующую установку посредством технологического потока 204. Согенерирующая установка производит пар 206, электричество 208 и отходящие газы 210.

Согенерирующая установка может использовать либо реактор одного цикла, или реактор комбинированного цикла. Типичный согенерирующий процесс с комбинированным циклом, использующий турбину внутреннего сгорания, показан на фиг. 7, и типичный согенерирующий процесс с одним циклом, использующий паровую турбину, показан на фиг. 8.

Согласно фиг. 7 согенерирующий процесс с комбинированным циклом использует турбину внутреннего сгорания 220. Топливо 54 и воздух/кислород 202 подаются в турбину внутреннего сгорания 220. Сгорание топлива в турбине внутреннего сгорания 220 производит дымовые газы 222 и энергию. Энергия передается генератору 224 посредством силового отвода 226. Вращение турбины передается через силовой отвод 226, заставляя генератор 224 производить электричество 208. Дымовой газ 222 из турбины внутреннего сгорания 220 подается в отопительный котел 228. Отопительный котел 228 эффективно работает в качестве теплообменника, передающего тепло от дымового газа воде в отопительном котле 228. Дымовые газы, охладившись, вытягиваются из котла 228 как отходящие газы. Передача тепла от дымовых газов 222 в отопительный котел производит пар 230. Пар 230 подается в паровую турбину 232. Когда пар 230 проходит через паровую турбину 232, пар заставляет турбину вращаться. Это вращение передается генератору 236 посредством силового отвода 234 и заставляет генератор 236 производить электричество 208. Когда пар проходит через паровую турбину 232, часть пара конденсируется и его конденсат возвращается в отопительный котел 228 посредством возвратного потока 238. Остальной пар, который находится при более низких температуре и давлении, чем пар 230, может использоваться как технологический пар в промышленности или на альтернативных этапах, которые обсуждались выше. Технологический пар подается в остальную промышленность посредством питающего потока 206. Пар, который используется в целях нагрева, рециркулируется в котел 228 посредством возвратного потока 240. При необходимости в котел 228 добавляется подпиточная вода (не показано).

При обычной работе турбины внутреннего сгорания азот, инертный газ, втягивается в турбину в сочетании с кислородным компонентом подаваемого воздуха сгорания. Этот инертный газ осуществляет две функции. Нагревание инертного газа путем сжигания топлива заставляет его расширяться и, следовательно, повышает его давление. Инертный газ покидает турбину, вызывая вращение лопастей и вала, помогающее продуктам сгорания производить энергию. Инертный газ также снижает температуру продуктов сгорания для исключения повреждения металлургии и материалов конструкции турбины 220 вследствие чрезмерно высоких температур. Работа этих турбин внутреннего сгорания свидетельствует о том, что использование азота в качестве инертного газа создает неприемлемо высокие уровни окислов азота, окиси азота (NO) и закиси азота (N2O), которые соединяются с атмосферной влагой с образованием компонентов кислотных дождей. Поэтому желательно заменить азот инертным газом, который не способствует кислотным дождям.

В процессе настоящего изобретения, представленном на фиг. 7, отходящий газ 210 в основном содержит двуокись углерода, очищенную в газоочистной установке 320, и очищенный отходящий газ возвращается посредством потока 324 на вход турбины внутреннего сгорания. Эта процедура позволяет исключить азот и воздух из поступающего в турбину потока. Кислород, необходимый для сжигания топлива, может поступать, по крайней мере частично, из электролизера 330, который может быть компонентом электролизной установки 10 в других фигурах настоящего описания или может быть независимой установкой. Электролизный бак 330 действует подобно электролизеру 10, показанному выше. Кислород может обеспечиваться потоком 334, поступающим на вход турбины внутреннего сгорания, для образования по крайней мере части кислорода сгорания 202. Водород, полученный в электролизной установке 330, может подаваться посредством потока 332 для смешивания с топливом 54 с образованием по крайней мере части (hythane) 336 для обеспечения улучшенного топлива для турбины внутреннего сгорания. Альтернативно, некоторое количество или весь кислород, необходимый для сжигания топлива, может обеспечиваться, по крайней мере частично, из установки разделения воздуха 340. Кислород, полученный из установки разделения воздуха 340, может подаваться потоком 342 на вход турбины внутреннего сгорания. Азот и другие инертные газы транспортируются потоками 334 в хранилище азота 350 или на коммерческую распродажу.

Соответственно, двуокись углерода, циркулирующая через турбину внутреннего сгорания 220, поток отходящего газа 222, отопительный котел 228, поток отходящего газа 210, газоочистная установка 320 и поток двуокиси углерода 324 имеют высокую концентрацию, по существу, чистой двуокиси углерода. Соответственно, часть двуокиси углерода может быть отведена в поток 325 для подачи в реактор для производства газа с образованием, по крайней мере, части питающего потока 102, и/или для подачи в реактор частичного окисления с образованием по крайней мере части питающего потока 300, и/или для подачи в хранилище, и/или для коммерческой распродажи. Соответственно, концентрированная двуокись углерода может быть получена, не используя химическое оборудование или оборудование абсорбционного разделения, как требуется в обычной системе внутреннего сгорания "в один проход".

Согласно фиг. 8, согенерирующий процесс с одним циклом использует паровой котел 250. Топливо 54 и воздухо/кислородный поток 202 подаются в паровой котел 250. Сгорание топлива в котле 250 производит дымовые газы 210 и пар 252. Пар 252 подается в паровую турбину 254. Когда пар 252 проходит через паровую турбину 254, он заставляет турбину вращаться. Это вращение передается генератору 260 посредством силового отвода 256. Вращение силового отвода 256 заставляет генератор 260 производить электричество 208. Когда пар 252 проходит через паровую турбину 254, часть пара конденсируется и этот конденсат возвращается в котел 250 оборотным потоком 258. Остальной пар, который имеет более низкие температуру и давление, чем пар 252, может использоваться как технологический пар в промышленности или в альтернативных этапах, рассмотренных выше. Технологический пар подается в остальную промышленность посредством потока 206. Пар, который используется для целей нагрева в установке, рециркулируется в паровой котел 250 посредством оборотного потока 262. При необходимости в паровой котел 250 добавляется подпиточная вода.

Согенерирующий реактор может потребляться промышленностью, которая использует пар и электричество для работы промышленности. Соответственно, технологический пар 206 может использоваться в промышленности для нагрева или в других целях, если это необходимо. Аналогичным образом, электричество 208 может использоваться в промышленности или передаваться в энергетическую сеть (не показана) для продажи другим потребителям электричества, когда это необходимо. Альтернативно, часть электричества может использоваться электролизной установкой 10 для электролиза воды с получением водорода и кислорода, как рассмотрено выше.

Поток отходящего газа 210 очищается в газоочистной установке 320 и возвращается в технологический поток 324 для ввода в турбину внутреннего сгорания. При обычной эксплуатации парового котла азот, инертный газ, вводится в котел в сочетании с кислородным компонентом поступающего воздуха сжигания. Инертный газ используется для снижения температуры продуктов сгорания в котле для исключения нанесения вреда металлургии и материалам конструкции котла вследствие чрезмерно высоких температур. Эксплуатация этих обычных паровых котлов свидетельствует о том, что использование азота в качестве инертного газа создает неприемлемо высокие уровни окислов азота, окиси азота (NO) и закиси азота (N2O), которые, соединяясь с атмосферной влагой, производят компоненты кислотных дождей. Поэтому желательно заменить азот инертным газом, который не способствует кислотным дождям.

В варианте, представленном на фиг. 8, инертный газ двуокись углерода, которая является основным компонентом потока отходящего газа 210, очищается в газоочистной установке 320 и возвращается посредством технологического потока 324 на вход котла 250. Эта процедура позволяет исключить ввод азота и воздуха из топки котла. Кислород, необходимый для сжигания топлива, может поступать, по крайней мере частично, из установки электролиза воды 330, которая может быть компонентом электролизной установки 10, показанной на других фигурах настоящего описания, или быть независимой установкой. Электролизная установка 330 действует аналогично электролизной установке 10, показанной выше. Кислород может подаваться посредством технологического потока 334 на вход котла 250 с образованием по крайней мере части кислорода сгорания 202. Водород, производимый электролизной установкой 330, может подаваться посредством технологического потока 332 для смешивания с топливом 54 с образованием по крайней мере части топливной смеси 336 для подачи улучшенного топлива в паровой котел 250. Альтернативно, кислород, необходимый для сжигания топлива, может поступать, по крайней мере частично, из установки разделения воздуха 340. Кислород из установки разделения воздуха 340 может подаваться посредством технологического потока 342 на вход котла 250. Азот и другие инертные газы транспортируются посредством технологического потока 344 в хранилище азота или на коммерческую распродажу. Соответственно, двуокись углерода, циркулирующая через паровой котел 250, поток отходящего газа 210, газоочистная установка 320 и технологический поток двуокиси углерода 324 становятся высококонцентрированными до, по существу, чистой двуокиси углерода. Соответственно, часть двуокиси углерода может быть введена в технологический поток 325 для подачи в реактор для производства газа, формирующего по крайней мере часть питающего потока 102, и/или для подачи в реактор частичного окисления, формирующего по крайней мере часть питающего потока 300, и/или для подачи в хранилище, и/или на коммерческую распродажу. Соответственно, концентрированная двуокись углерода может поступать без использования химического оборудования или оборудования поглотительного разделения, как это требуется в обычных системах сгорания "в один проход".

В альтернативных вариантах фиг. 3, 4 и 10 согенерирующая установка 200 производит отходящие газы 210, в основном содержащие двуокись углерода, водяные пары, азот и кислород. Кроме того, в отходящих газах 210 также имеются небольшие количества окислов серы и азота. Отходящие газы 210 очищаются в установке очистки отходящих газов 270 посредством этого способа с образованием газового потока, содержащего, по существу, кислород и азот (поток 272) и газообразный поток водяного пара, и CO2, H2, SO2 и SO3 (поток 274). Газовый поток 272 может быть спокойно выпущен в атмосферу через вытяжную трубу 276. Газовый поток 274 подается в установку десорбирования двуокиси углерода 278. В установке 278 поток 274 обрабатывается для выделения двуокиси углерода. Это приводит к получению потока сточных вод 280, который может утилизироваться или направляться на дополнительную обработку, и газового потока 282, который, по существу, содержит двуокись углерода. Двуокись углерода может накапливаться и продаваться как товар на рынке или использоваться как сырье для установки для производства газа 100 и/или реактора частичного окисления 12.

Использование реактора для производства газа 100 обеспечивает эффективное средство для потребления двуокиси углерода, которая производится согенерирующей установкой.

Соответственно, вместе с установкой очистки отходящего газа 270 весь процесс сохраняет нулевые выделения или выбросы в процессе производства метанола.

На фиг. 4 представлен дополнительный альтернативный вариант. В этом варианте водород из газоочистной установки 14, водород из электролизной установки 10 и водород из изобутиленового синтезатора 20 (а именно, технологические потоки 72, 42 и 94, соответственно) подаются в центральный резервуар, где водород объединяется для использования, когда он может потребоваться в синтезаторе метанола, или для продажи на рынке. Кроме того, как упоминалось выше, вследствие различного качества технологических потоков 72, 42 и 94, водород может быть объединен в одном центральном накопительном резервуаре или во множестве накопительных баков для сохранения в отдельности каждого отдельного потока водорода.

Как должно быть понятно из вышеописанного, скорость производства метанола зависит от скорости подвода моноокиси углерода. Для питания водородом синтезатора метанола 16 доступны различные источники. Реактор частичного окисления может быть единственным источником в оборудовании, который генерирует моноокись углерода. Как видно из альтернативных вариантов на фиг. 2, 3 и 4, этаноловый ферментатор 120, согенерирующая установка 200 и реактор для производства газа 100 также могут быть включены в оборудование. Согенерирующая установка и этаноловый ферментатор оба являются источниками двуокиси углерода. Реактор для производства газа 100 конвертирует двуокись углерода из любого из этих источников или, альтернативно, двуокись углерода, которая закуплена на рынке, в моноокись углерода. Соответственно, реактор для производства газа 100 может стать слабым местом в скорости производства метанола и, соответственно, MTBE и/или ETBE.

Согласно настоящему изобретению также описано усовершенствование реактора частичного окисления 12. В соответствии с этим усовершенствованием опирание на дополнительную моноокись углерода, производимую реактором для производства газа 100, уменьшается, и в некоторых случаях реактор для производства газа 100 может не требоваться.

Согласно фиг. 5, кислород поступает в реактор частичного окисления 12 посредством потока 44. Углеводородное перерабатываемое сырье подается в реактор частичного окисления 12 посредством технологического потока 54. Реактор частичного окисления 12 производит газовый поток 56. В соответствии с усовершенствованием реактор частичного окисления снабжается охлаждающим кожухом 302. Двуокись углерода подается в охлаждающий кожух посредством потока 304. Двуокись углерода может быть получена из этилового ферментатора 120, согенерирующей установки 200 или закуплена на рынке. В охлаждающем кожухе 302 двуокись углерода нагревается до повышенной температуры. Нагретая двуокись углерода затеи подается посредством потока 306 в теплообменник с косвенным теплообменом 308. Газовый поток 56 также поступает в теплообменник. В процессе прохождения через теплообменник 308 поток двуокиси углерода дополнительно нагревается, а газовый поток 56 охлаждается. За счет этого процесса двуокись углерода нагревается до или выше температуры диссоциации двуокиси углерода (выше 1100oC, предпочтительнее выше 1250oC). При этой температуре двуокись углерода диссоциирует с образованием моноокиси углерода и кислорода. Поток 308 затем поступает в реактор частичного окисления 12. Посредством этого процесса двуокись углерода из внутреннего или внешнего источника конвертируется в моноокись углерода и кислород, используя доступное сбросное тепло в реакторе частичного окисления. Соответственно, для производства увеличенного количества мокоокиси углерода не требуется дополнительное углеводородное перерабатываемое сырье.

На фиг. 9 приведен пример этого более позднего варианта, представляющего вариацию технологической схемы фиг. 2, иллюстрирующей использование реактора частичного окисления фиг. 5 для конвертирования двуокиси углерода в моноокись углерода с исключением использования реактора для производства газа. Однако в этом варианте двуокись углерода, полученная в этаноловом реакторе 120, подается посредством технологического потока 300 в охлаждающий кожух 302 и вводится в охлаждающий кожух в виде технологического потока 304. Как должно быть понятно, этаноловый реактор 120 может быть только одним из множества возможных источников двуокиси углерода для охлаждающего кожуха 302.

Фиг. 10 является еще одним примером этого более позднего варианта. Вариант этой фигуры отличается от варианта фиг. 3 использованием реактора частичного окисления фиг. 5 и 9 для конвертирования двуокиси углерода в моноокись углерода в дополнение к или с альтернативным исключением использования реактора для производства газа.

На фиг. 11 приведен дополнительный альтернативный предпочтительный вариант, подобный варианту, приведенному на фиг. 2. В этом варианте вся моноокись углерода для синтезатора метанола 16 получена из реактора для производства газа. Соответственно, реактор частичного окисления 12 и газоочистная установка 14 не требуются.

Соответственно, преимуществом настоящего изобретения является то, что процесс может стать эффективной губкой для двуокиси углерода, одного из основных соединений выхлопных (тепличных) газов. Путем модификации реактора частичного окисления, изображенного на фиг. 5, или исключения реактора для производства газа 100 двуокись углерода конвертируют в моноокись углерода, которая затем транспортируется в синтезатор метанола для производства метанола. Метанол затем конвертируется с получением MTBE. Таким образом, отходящий или выхлопной (тепличный) газ эффективно конвертируется в MTBE, который может использоваться в качестве оксигената для насыщения кислородом бензина для улучшения сгорания.

Пример 1

В электролизную установку подавали 100 МВт электричества. Электролизная установка 10 использовала это электричество для производства 3800 фунт/ч (1723,68 кг/ч) водорода, 85 фунт/ч (38,556 кг/ч) тяжелой воды и 29860 фунт/ч (13544,5 кг/ч) кислорода. Кислород вместе с 26330 фунт/ч (11943,3 кг/ч) газойля или масла N 6 подавали в реактор частичного окисления 12. Реактор частичного окисления 12 производит 56160 фунт/ч (25474,2 кг/ч) отходящих газов, которые поступают в газоочистную установку 14. Газоочистная установка 14 производила 3513 фунт/ч (1593,5 кг/ч) водорода и 52253 фунт/ч (23701,96 кг/ч) моноокиси углерода. Моноокись углерода вместе с 7465 фунт/ч (3386,12 кг/ч) водорода подавали в синтезатор метанола 16. Синтезатор метанола 16 производит 59717 фунт/ч (27087,63 кг/ч) метанола. Метанол подавали в синтезатор простого эфира 18. В изобутиленовый синтезатор подавали 108237 фунт/ч (499096,3 кг/ч) бутана. Изобутиленовый синтезатор произвел 3732 фунт/ч (1692,84 кг/ч) водорода и 104505 фунт/ч (47404,5 кг/ч) изобутилена. Изобутилен подавали в синтезатор простого эфира 18 вместе с метанолом. Синтезатор простого эфира произвел 164222 фунт/ч (74491,1 кг/ч) MTBE.

Пример 2

Пример 2 демонстрирует оборудование, изображенное на фиг. 4, которое сконструировано для производства 380 миллионов литров в год метанола. В электролизную установку 10 подавали 100 МВт электричества для производства 3800 фунт/ч (1723,68 кг/ч водорода, 85 фунт/ч (38,556 кг/ч) тяжелой воды и 30400 фунт/ч (13789,44 кг/ч) кислорода. 26330 фунт/ч (11943 кг/ч) газойля или масла N 6 и 29860 фунт/ч (13544,5 кг/ч) кислорода подавали в реактор частичного окисления. Полученные газы поступали в газоочистную установку 14, которая произвела 52253 фунт/ч (23701,96 кг/ч) моноокиси углерода и 3513 фунт/ч (1593,5 кг/ч) водорода. Эти газы вместе с водородом, полученным в электролизной установке 10, и 4527 фунт/ч (2053,45 кг/ч) водорода, полученного в изобутиленовом синтезаторе, поступали в синтезатор метанола. В реактор для производства газа 100 подавали 24066 фунт/ч (10916,34 кг/ч) двуокиси углерода из этанолового ферментатора производительностью 100 миллионов литров в год. Кроме того, в реактор для производства газа 100 подавали 6566 фунтов/ч (2978,34 кг/ч) двуокиси углерода для производства 30630 фунт/ч (13893,77 кг/ч) моноокиси углерода. Эту моноокись углерода также подавали в синтезатор метанола 16. Синтезатор метанола 16 произвел 94723 фунт/ч (42967,26 кг/ч) метанола, который поступил в синтезатор простого эфира.

В изобутиленовый синтезатор подавали 171686 фунт/ч (77876,77 кг/ч) бутана для производства 5920 фунт/ч (2685,31 кг/ч) водорода и 165766 фунт/ч (75191,46 кг/ч) изобутилена. Как упомянуто выше, 4527 фунт/ч (2053,45 кг/ч) водорода подавали в синтезатор метанола и 1393 фунт/ч (631,86 кг/ч) водорода направляли в хранилище. Изобутилен и метанол соединяли в синтезаторе простого эфира с получением 260500 фунт/ч (118162,8 кг/ч) MTBE.

Пример 3

Этот пример демонстрирует вариант, представленный на фиг. 3, который является установкой для производства 240 миллионов литров в год метанола.

84000 фунт/ч (38102,4 кг/ч) газойля или масла N 6, 297577 фунт/ч (134980,92 кг/ч) кислорода и 984980 фунт/ч (445786,92 кг/ч) азота подавали в 80-мегаВаттную согенерирующую установку 200. Атмосферный воздух использовался в качестве источника кислорода и азота. 120% кислорода подавали в согенерирующую установку 200. Установка произвела 1,2 миллиона фунт/ч (544320 кг/ч) пара 180 psi (12,654 кг/см2) и отходящих газов. Электричество из согенерирующей установки и 100 МВт из энергосети подавали в электролизную установку 10 для производства 3800 фунт/ч (1723,68 кг/ч) водорода, 85 фунт/ч (38,556 кг/ч) тяжелой воды и 30400 фунт/ч (13789,44 кг/ч) кислорода. Остальные расходы для синтезатора метанола 16, реактора для производства газа 100, синтезатора простого эфира 18 и изобутиленового синтезатора те же самые, что и в Примере 2.

Отходящие газы из согенерирующей установки 200 содержат смешанные потоки кислорода, азота, двуокиси углерода, водяных паров и частиц серы, которые разделялись в установке очистки отходящих газов 278 следующим образом. Газоочистка отходящих газов произвела 984980 фунт/ч (446786,92 кг/ч) азота и 49596 фунт/ч (22496,75 кг/ч) кислорода, которые выпускались в атмосферу. Также были произведены 75600 фунт/ч (34292,16 кг/ч) воды и 2500 фунт/ч образцов серы (1134 кг/ч), которые были обработаны в установке водной обработки. Установка водной обработки /промывная установка (получено 252787 фунт/ч (114664,18 кг/ч) двуокиси углерода.

Изобретение относится к объединенному синергетическому способу производства метанола и производству третичных бутиловых эфиров низших алкилов частичным окислением тяжелых фракций углеводородов. Синергетический способ производства метанола включает электролиз воды с получением водорода и кислорода, обеспечение питающего потока органического горючего топлива, подачу по крайней мере части кислорода вместе со стехиометрическим количеством органического горючего топлива в реактор частичного окисления для получения отходящих газов, включающих моноокись углерода и водорода, подачу стехиометрического количества моноокиси углерода и водорода в синтезатор метанола для производства метанола. Преимуществом настоящего изобретения является то, что процесс может стать эффективной губкой для двуокиси углерода, одного из основных соединений выхлопных (тепличных) газов. 3 с. и 31 з.п. ф-лы, 11 ил.

| 0 |

|

SU172292A1 | |

| US 4476249 A, 1984 | |||

| US 4590760 A, 1986 | |||

| US 4663911 A, 1987 | |||

| DE 3805397 A1, 1989. | |||

Авторы

Даты

1999-03-20—Публикация

1994-11-04—Подача