Предпосылки изобретения

Аппараты для регенеративного термического окисления обычно применяют для деструкции летучих органических соединений (ЛОС) в значительных по объему, с низкой концентрацией, в выбросах промышленных предприятий и электростанций. Этим аппаратам окисления обычно требуется высокая температура окисления для обеспечения значительной степени деструкции ЛОС. Для обеспечения высокого кпд регенерации тепла подлежащий обработке “грязный” технологический газ предварительно нагревают перед окислением. Обычно для предварительного нагрева этих газов используют теплообменную колонну. Колонна обычно имеет насадку из теплообменного материала, обладающего хорошей теплостойкостью и механической прочностью, и достаточной тепловой массой. В процессе работы технологический газ подают через предварительно нагретую теплообменную колонну, которая в свою очередь нагревает технологический газ до температуры, приближающейся к или доходящей до температуры окисления его ЛОС. Этот предварительно нагретый технологический газ затем направляют в зону сгорания, где обычно завершают неполное окисление ЛОС. Обработанный, теперь “чистый”, газ затем направляют из зоны сгорания и назад через теплообменную колонну, или через вторую теплообменную колонну. При прохождении горячего окисленного газа через эту колонну он передает свое тепло теплообменной среде в этой колонне, охлаждая газ и предварительно нагревая теплообменную среду, поэтому еще одну партию технологического газа можно нагреть перед окисляющей обработкой. Обычно аппарат для регенеративного термического окисления имеет по меньшей мере две теплообменные колонны, которые попеременно принимают технологический и обработанный газы. Этот процесс выполняют непрерывно, что позволяет эффективно обрабатывать большой объем технологического газа.

Рабочие показатели аппарата для регенеративного окисления можно оптимизировать за счет повышения кпд деструкции ЛОС и путем сокращения эксплуатационных расходов и капитальных затрат. Повышение кпд деструкции ЛОС обычно предлагается с помощью таких средств как усовершенствованные системы окисления и очистные системы (напр., улавливающие камеры), и три или более теплообменника для обработки необработанного газа в аппарате для окисления, с их переключением. Эксплуатационные расходы можно сократить путем повышения кпд регенерации тепла и уменьшения перепада давления в аппарате для окисления. Эксплуатационные расходы и капитальные затраты можно снизить надлежащим конструированием аппарата для окисления и путем подбора соответствующих материалов теплопередающей насадки.

Важным элементом эффективного аппарата окисления являются клапаны, переключающие поток технологического газа от одной теплообменной колонны в другую. Любая утечка необработанного технологического газа в системе клапанов снизит кпд аппарата. Кроме того, нежелательные нарушения и колебания давления и/или потоков в системе могут возникнуть во время переключения клапанов. Проблему также представляет износ клапанов, особенно ввиду значительной частоты переключения клапанов в работе аппарата для регенеративного термического окисления.

Согласно одной из обычных двухколонных конструкций используют пару конусных клапанов, один из которых относится к первой теплообменной колонне, и другой – ко второй теплообменной колонне. Хотя конусные клапаны срабатывают быстро во время их переключения в течение цикла, все же неизбежно происходит утечка необработанного технологического газа в клапанах. Например, в двухкамерном аппарате для окисления есть момент, когда частично открыты и впускной клапан(ы), и выпускной клапан(ы). В этот момент отсутствует какое-либо сопротивление потоку технологического газа, и поток идет непосредственно от впуска к выпуску, не обрабатываясь при этом. Поскольку система клапанов также имеет свои каналы, то объем необработанного газа как в корпусе конусного клапана, так и в соответствующих каналах представляет собой потенциальный объем утечки. Поскольку утечка необработанного технологического газа в клапанах оставляет выпускаемый из устройства газ необработанным, то эта утечка существенно снизит кпд деструкции аппарата. Кроме того, обычные конструкции клапана не устраняют скачков давления при переключении, и это обстоятельство увеличивает потенциал утечки.

Аналогичный потенциал утечки существует и в обычных системах поворотного клапана. Эти системы поворотного клапана обычно содержат множество внутренних делителей, в которых с течением времени может возникать утечка, и их изготовление и эксплуатация являются дорогостоящими. Например, в патенте США №5,871,349, Фиг.1, описан аппарат для окисления с двенадцатью камерами, имеющими двенадцать металлических стенок, каждая из которых может стать слабым местом с точки зрения возможной утечки.

Поэтому необходимо создать аппарат для регенеративного термического окисления, который будет простым и рентабельным двухкамерным устройством, и обеспечит удобное в управлении глубокое удаление ЛОС в системе поворотных клапанов, без недостатков, присущих и тому, и другому.

Сущность Изобретения

В настоящем изобретении устраняются недостатки известного уровня техники и обеспечивается одиночный многоходовой клапан и аппарат для регенеративного термического окисления, содержащий многоходовой клапан. Клапан согласно данному изобретению имеет хорошие характеристики герметизации и минимальный износ. Клапан имеет уплотнительную пластину, которая ограничивает две камеры, при этом каждая камера является проходом для потока, проходящего в один из двух регенеративных слоев аппарата для окисления. Клапан также содержит переключающийся распределитель потока, обеспечивающий попеременное направление входящего или исходящего технологического газа в каждую из половин уплотнительной пластины. Клапан действует в двух режимах: стационарный режим и режим перемещения клапана. В стационарном режиме: газонепроницаемое уплотнение сводит к минимуму утечку технологического газа, или исключает ее. Газонепроницаемое уплотнение также уплотняется во время перемещения клапана. Клапан имеет компактную конструкцию, тем самым устраняя необходимость создания в них каналов, обычно необходимых в конструкциях согласно известному уровню техники. За счет этого уменьшают объем, занимаемый технологическим газом во время циркулирования, в результате чего остается меньшее необработанное количество грязного технологического газа во время циркулирования. Соответствующее регулирование направления потока с помощью дефлекторов сводит к минимуму или исключает утечку необработанного технологического газа в клапане во время переключения. Применение одиночного клапана вместо обычных двух или четырех значительно уменьшает площадь, которую необходимо уплотнять. Геометрия переключающегося распределителя потока уменьшает расстояние и число поворотов прохождения технологического газа, поскольку распределитель потока может находиться вблизи теплообменных слоев. За счет этого уменьшают объем захваченного необработанного газа во время переключения клапана. Поскольку технологический газ проходит через одни и те же проходы клапана во впускном цикле, что и в выпускном цикле, то улучшается распределение газа в теплообменных слоях.

Достигается переключение клапана с минимальными колебаниями давления, с хорошей герметизацией и с минимальным перепуском или без такового. Благодаря устранению перепуска при переключении можно исключить обычные улавливающие камеры, используемые для хранения объема необработанного газа в системе во время переключения, и тем самым получить существенную экономию.

Краткое описание чертежей

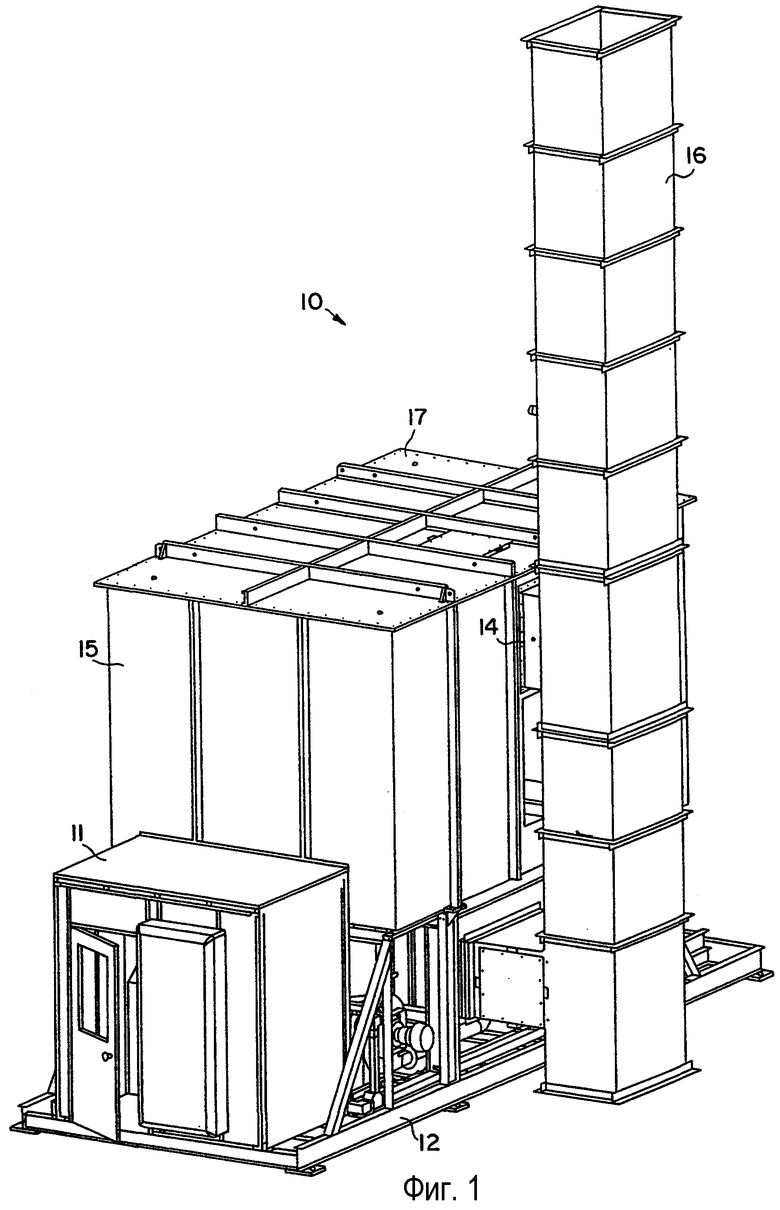

Фиг.1 – вид в перспективе аппарата для регенеративного термического окисления согласно одному варианту данного изобретения;

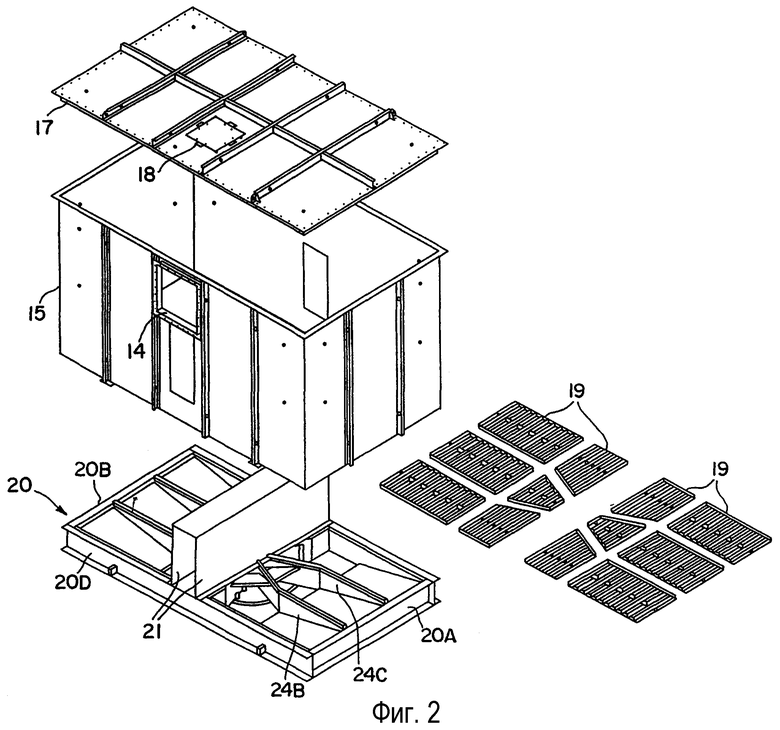

Фиг.2 – вид в перспективе, с пространственным разнесением деталей, части аппарата для регенеративного термического окисления согласно одному варианту данного изобретения;

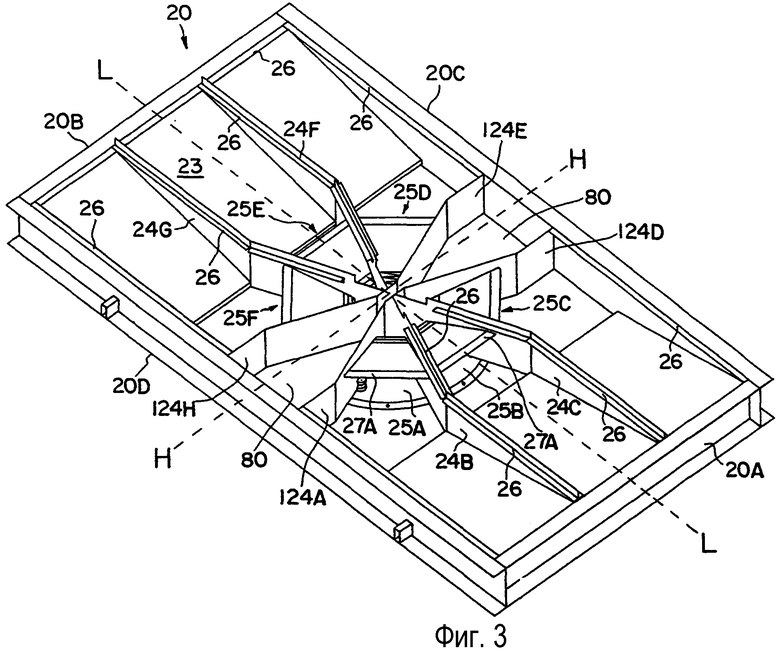

Фиг.3 – вид в перспективе отсека холодной стороны в соответствии с данным изобретением;

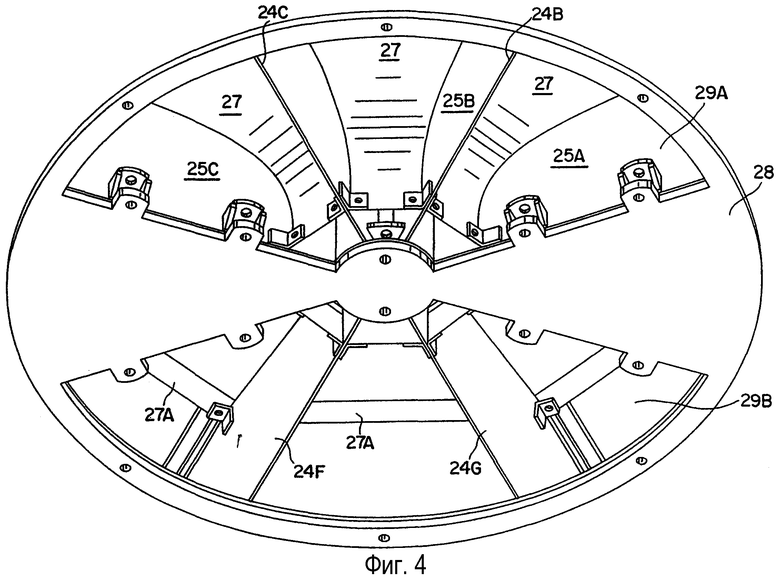

Фиг.4 – вид снизу, в перспективе, проходов клапана в соответствии с данным изобретением;

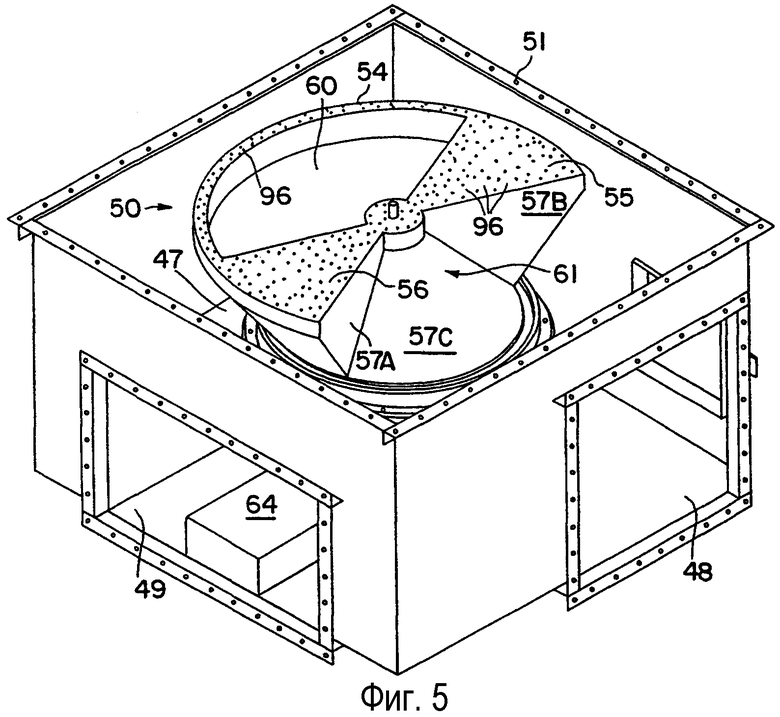

Фиг.5 – вид снизу, в перспективе, многоходового клапана распределителя потока в соответствии с данным изобретением;

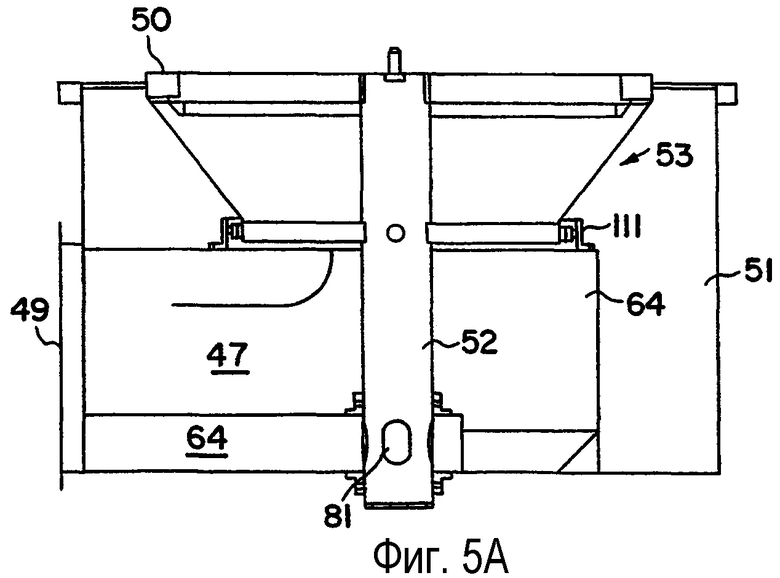

Фиг.5А – сечение многоходового клапана распределителя потока в соответствии с данным изобретением;

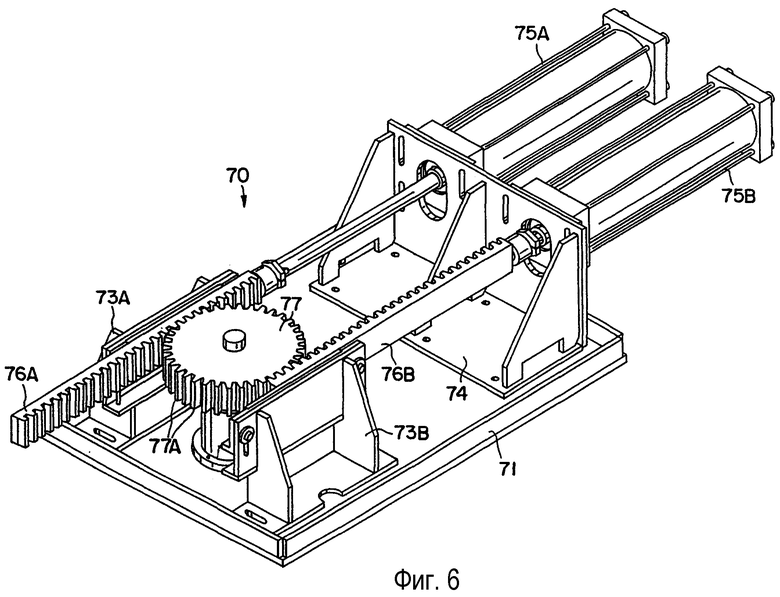

Фиг.6 – вид в перспективе приводного механизма многоходового клапана в соответствии с данным изобретением;

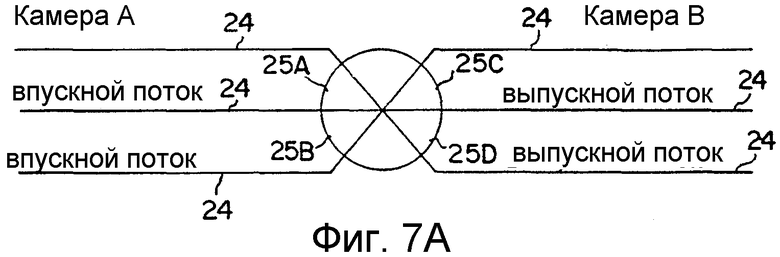

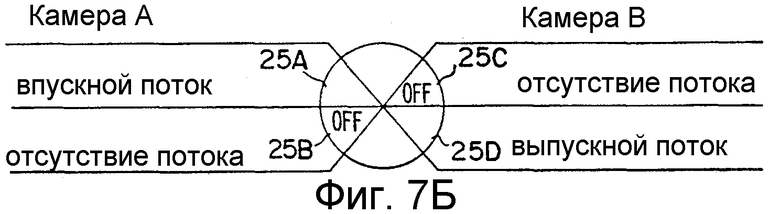

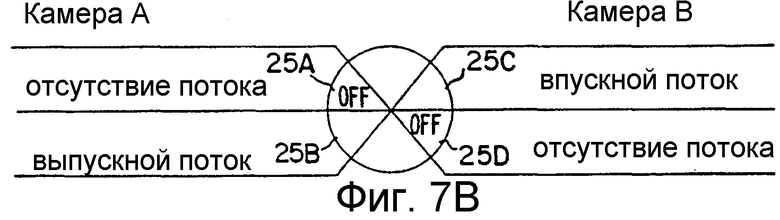

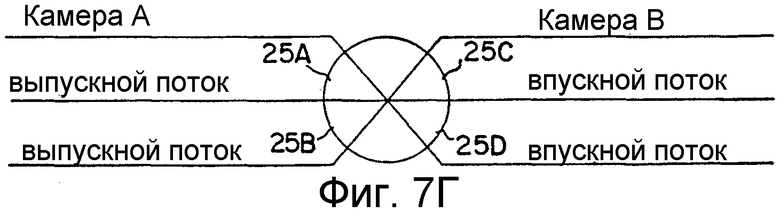

Фиг.7А, 7В, 7С и 7Д – схемы потоков, проходящих через клапан в соответствии с данным изобретением;

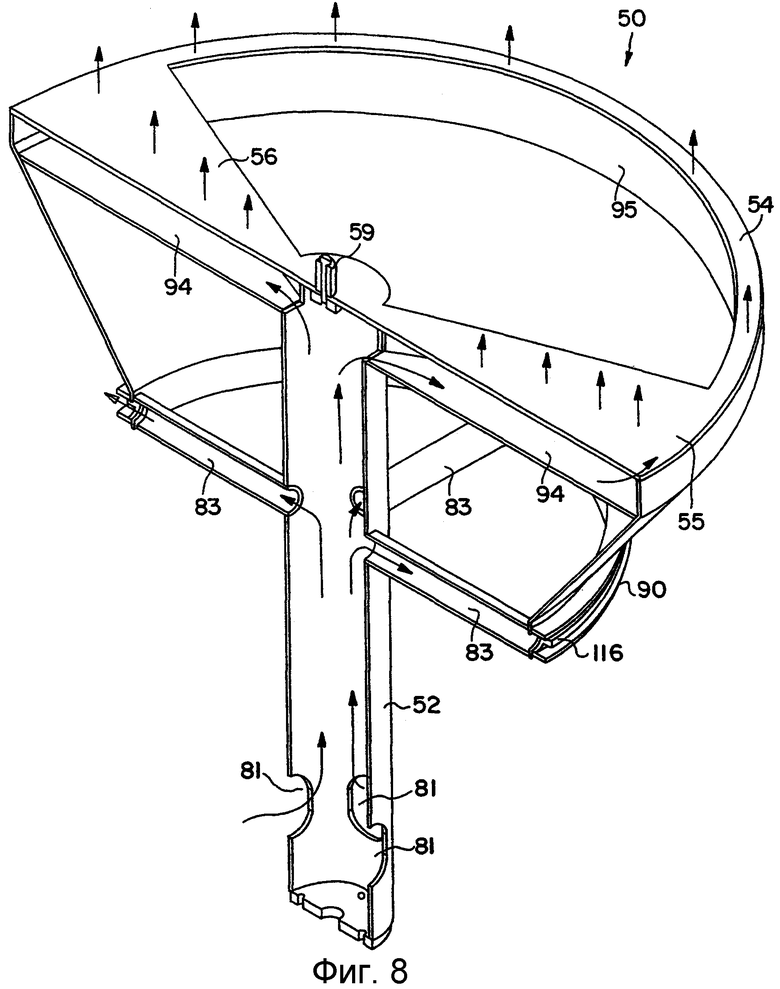

Фиг.8 – вид в перспективе части распределителя потока в соответствии с данным изобретением;

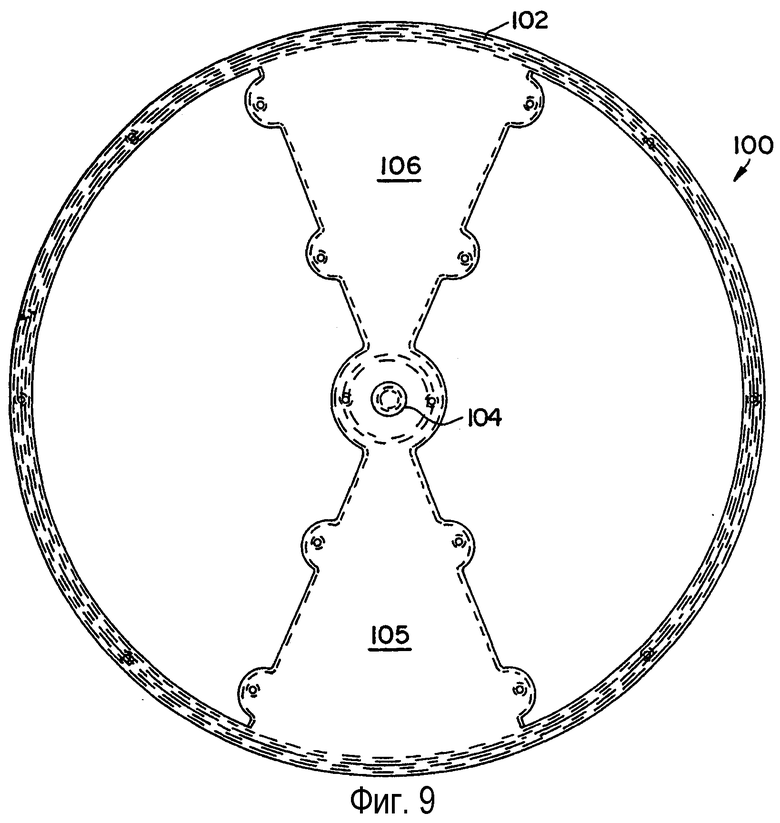

Фиг.9 – горизонтальная проекция уплотнительной пластины в соответствии с данным изобретением;

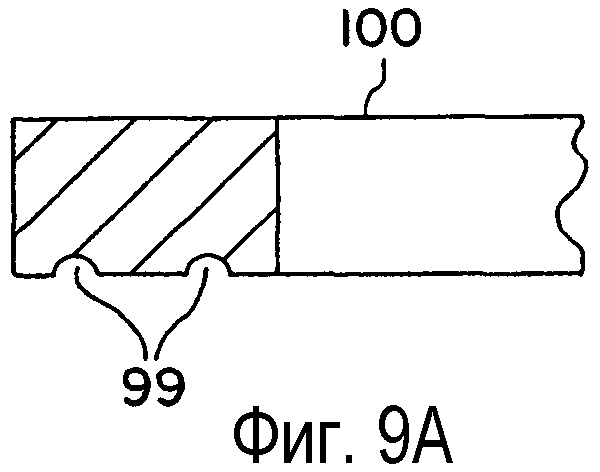

Фиг.9А – сечение части уплотнительной пластины в соответствии с данным изобретением;

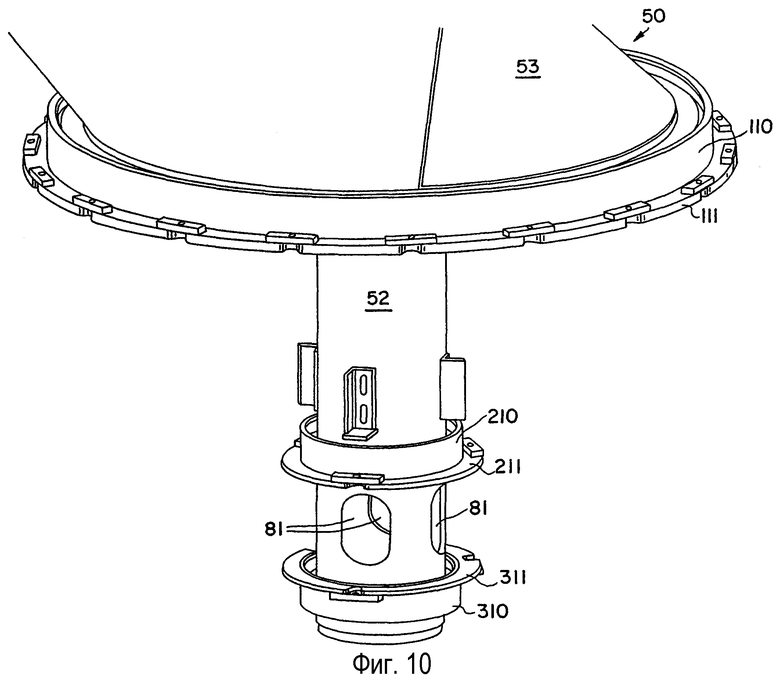

Фиг.10 – вид в перспективе вала распределителя потока в соответствии с данным изобретением;

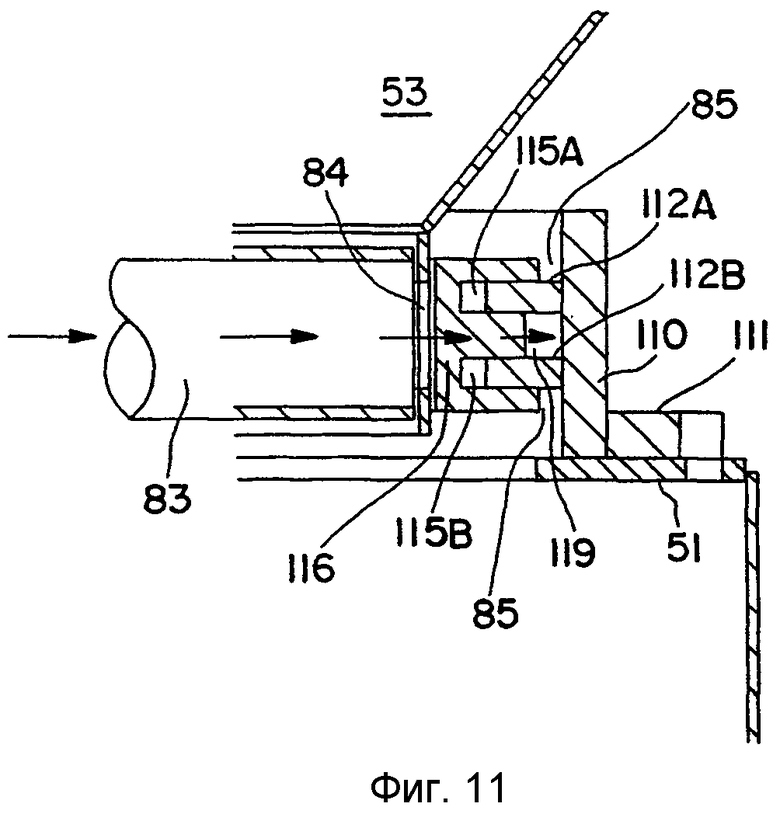

Фиг.11 – сечение поворотного прохода в соответствии с данным изобретением; и

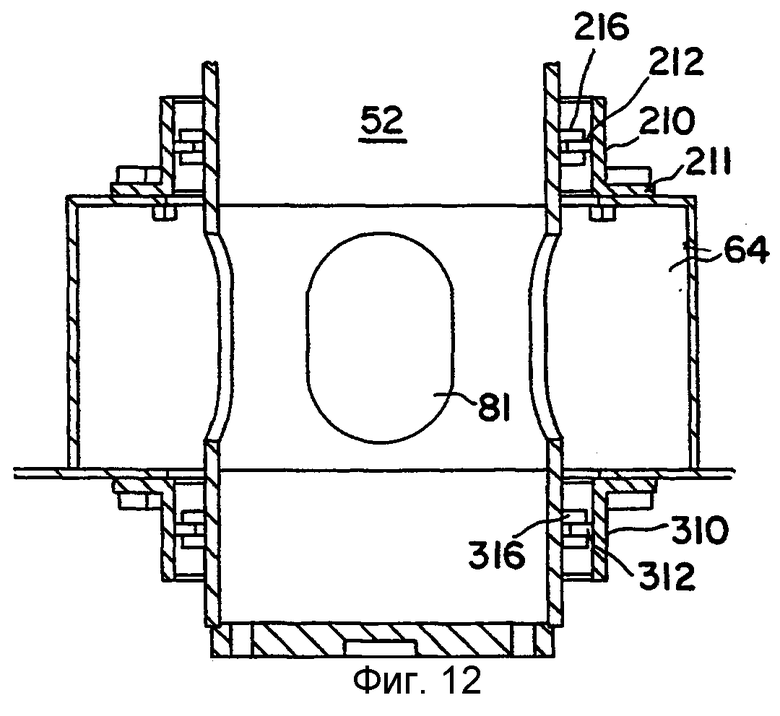

Фиг.12 – сечение нижней части приводного вала в соответствии с данным изобретением.

Подробное описание изобретения

На Фиг.1 и 2 изображен двухкамерный аппарат 10 для регенеративного термического окисления (каталитический или некаталитический), установленный на раме 12. Аппарат 10 для окисления содержит кожух 15, в котором находятся первая и вторая теплообменные камеры, сообщающиеся с расположенной в центре зоной сгорания. Горелка (не изображена) может относиться к зоне сгорания; и воздуходувка для сгорания может быть установлена на раме 12 для подачи воздуха для сгорания в горелку. Зона сгорания включает перепускное выпускное проход 14, сообщающееся посредством текучей среды с вытяжной трубой 16, обычно обеспечивающей выброс в атмосферу. В шкафу 11 управления расположены средства управления аппаратом, и он также предпочтительно установлен на раме 12. Напротив шкафа 11 управления установлен вентилятор (не изображен) на раме 12, который обеспечивает подачу технологического газа в аппарат 10 для окисления. Кожух 15 содержит верхнюю камеру или крышу 17 с одним или несколькими люками 18 доступа, которые обеспечивают оператору доступ в кожух 15. Специалистам в данной области техники будет ясно, что приводимое здесь описание аппарата для окисления предназначено только для иллюстративных целей, и в рамках данного изобретения также возможны другие конструкции, включая аппараты для окисления с числом камер больше или меньше двух, окислители с горизонтально ориентированной камерой(ами) и каталитические аппараты для окисления.

Отсек 20 холодной стороны формирует основание кожуха 15, как наглядно показано на Фиг.2. Соответствующая опорная решетка 19 находится на отсеке 20 холодной стороны и на ней установлена теплообменная матрица в каждой теплообменной колонне, согласно приводимому ниже более подробному описанию. В иллюстрируемом варианте теплообменные камеры отделены друг от друга разделительными стенками 21, предпочтительно теплоизолированными. Также в этом варианте поток, проходящий через теплообменные слои, является вертикальным, технологический газ входит в слои из проходов клапана, находящихся в отсеке 20 холодной стороны, проходит вверх (к крыше 17) в первый слой, входит в зону сгорания, сообщающуюся с первым слоем, выходит из зоны сгорания и входит во вторую камеру, где он проходит вниз через второй слой к отсеку 20 холодной стороны. Специалистам в данной области техники будет ясно, что также могут использоваться другие расположения, включая горизонтальное расположение, при котором теплообменные колонны обращены друг к другу и разделены находящейся в центре зоной сгорания.

На Фиг.3 показан отсек 20 холодной стороны. Отсек 20 имеет пол 23, который предпочтительно имеет уклон вниз от наружных стенок 20А, 20В в сторону проходов 25 клапана, чтобы обеспечивать распределение газового потока. На полу 23 установлено множество разделительных дефлекторов 24 и разделителей 124 камеры. Разделительные дефлекторы 24 разделяют проходы 25 клапана и обеспечивают уменьшение колебаний давления при переключении клапана. Разделители 124 камеры разделяют теплообменные камеры. Разделители 124А и 124Д, 124Е и 124Н камеры могут соответственно соединяться друг с другом или быть разделенными. Проход 25А клапана ограничен между разделителем 124А камеры и дефлектором 24В; проход 25В клапана ограничен между дефлекторами 24В и 24С; проход 25С клапана ограничен между дефлектором 24С и разделителем 124Д камеры; проход 25Д клапана ограничен между разделителем 124Е камеры и дефлектором 24F; проход 25Е клапана ограничен между дефлекторами 24F и 24G; и проход 25F клапана ограничен между дефлектором 24G и разделителем 124Н камеры. Число разделительных дефлекторов 24 зависит от числа проходов 25 камеры. В предпочтительном варианте имеется шесть проходов 25 клапана, хотя можно использовать их большее или меньшее число. Например, в варианте с четырьмя проходами клапана будет нужен только один разделительный дефлектор.

Независимо от числа проходов клапана и соответствующих разделительных дефлекторов для симметрии отверстия клапана предпочтительно имеют одинаковую форму.

Высота дефлекторов предпочтительно такова, что верхняя поверхность дефлекторов совместно ограничивает уровень горизонтальной плоскости. В иллюстрируемом варианте та часть дефлекторов, которая наиболее удалена от проходов клапана, является самой короткой, чтобы вмещать пол 23 отсека холодной стороны, который, как указано выше, имеет уклон. Уровень таким образом сформированной горизонтальной плоскости является предпочтительным для того, чтобы на нем находилась теплообменная среда в каждой теплообменной колонне, согласно более подробному описанию, приведенному ниже. В шести проходах клапана согласно иллюстрируемому варианту дефлекторы 24В, 24С, 24F и 24G предпочтительно имеют угол около 45° относительно продольной центральной линии L-L отсека 20 холодной стороны при их прохождении от проходов 25 клапана, и затем далее они проходят по существу параллельно продольной центральной линии L-L, проходя к наружным стенкам 20А и 20В, соответственно. Дефлекторы 24А, 24Д, 24Е и 24Н предпочтительно имеют угол около 22,5о относительно широтной центральной линии Н-Н отсека 20 холодной стороны, когда проходят от проходов 25 клапана, и затем далее проходят по существу параллельно широтной линии Н-Н при их прохождении к наружным стенкам 20С и 20Д, соответственно.

Дефлекторы 24В, 24С, 24F и 24G, и также стенки 20А, 20В, 20С и 20Д отсека 20 холодной стороны предпочтительно содержат выступ 26, проходящий несколько ниже горизонтальной плоскости, ограниченной верхней поверхностью дефлекторов 25. В выступ 26 входит предусматриваемая как вариант опорная решетка 19 холодной стороны, которая также опирается на него (фиг.2); на решетке в свою очередь находится теплообменная среда в каждой колонне. Если теплообменная среда содержит среду в виде произвольной насадки, такую как керамические седла, сферы или иные формы, то дефлекторы 24 могут проходить выше для разделения этой среды. Но совершенная герметизация между дефлекторами не нужна в противоположность обычным конструкциям поворотного клапана.

На фиг.4 показаны проходы 25 снизу. Пластина 28 имеет два противоположных симметричных проходы 29А и 29В, которые вместе с дефлекторами 26 ограничивают проходы 25 клапана. В каждом проходе 25 клапана имеется, как вариант, поворотная лопасть 27. В каждой поворотной лопасти 27 первый ее конец прикреплен к пластине 28, и второй конец отделен от первого конца, прикрепленного к дефлектору 24 на каждой стороне (как показано на фиг.3). Каждая поворотная лопасть 27 расширяется от своего первого конца в сторону своего второго конца, и расположена под направленным вверх углом и затем уплощается в горизонталь 27А, согласно фиг.3 и 4. Поворотные лопасти 27 направляют поток технологического газа, исходящего из проходов клапана, в направлении от проходов клапана, чтобы обеспечивать распределение в отсеке холодной стороны во время работы. Одинаковое распределение в отсеке 20 холодной стороны обеспечивает одинаковое распределение через теплообменную среду для оптимального кпд теплообмена.

На фиг.5 и 5А показан распределитель 50 потока, находящийся в патрубке 51, имеющем впускное проход 48 для технологического газа и выпускное проход 49 для технологического газа (хотя элемент 48 может быть выпускным отверстием, а 49 – впускным отверстием, в иллюстративных целях здесь используется первый вариант). Распределитель 50 потока предпочтительно содержит полый цилиндрический приводной вал 52 (фиг.5А, 10), который связан с приводным механизмом. С приводным валом 52 связан элемент 53 в форме частично усеченного конуса. Элемент 53 содержит сопрягающую пластину, выполненную из двух противоположных сегментных уплотнительных поверхностей 55, 56, каждая из которых соединена с помощью круглой наружной кромки 54 и проходит наружу от приводного вала 52 под углом 45о, в результате чего пустота, ограниченная двумя уплотнительными поверхностями 55, 56 и наружной кромкой 54, ограничивает первый маршрут или проход 60 газа. Аналогично второй путь или проход 61 газа ограничен уплотнительными поверхностями 55, 56 напротив первого прохода и тремя расположенными под углом боковыми пластинами: противоположными и расположенными под углом боковыми пластинами 57А, 57В, и центральной расположенной под углом боковой пластиной 57С. Расположенные под углом боковые пластины 57 отделяют проход 60 от прохода 61. Верх этих проходов 60, 61 соответствует конфигурации симметричных проходов 29А, 29В в пластине 28, и в собранном состоянии каждый проход 60, 61 соответствует отверстиям 29А и 29В.

Проход 61 посредством текучей среды сообщается только с впускным отверстием 48; и проход 60 посредством текучей среды сообщается только с выпускным отверстием 49 посредством отсека 47, независимо от расположения распределителя 50 потока в любое данное время. Технологический газ, поступающий в патрубок 51 через впускное отверстие 48, проходит только через проход 61; и технологический газ, поступающий в проход 60 из отверстий 25 клапана, проходит только через выпускное отверстие 49 через отсек 47.

Уплотнительная пластина 100 (фиг.9) соединена с пластиной 28, ограничивающей проходы 25 клапана (фиг.4). Между верхней поверхностью распределителя 50 потока и уплотнительной пластиной 100 предпочтительно используют воздухонепроницаемое уплотнение. Распределитель потока выполнен с возможностью поворота вокруг вертикальной оси с помощью приводного вала 52 относительно неподвижной пластины 28. Это вращение обеспечивает перемещение уплотнительных поверхностей 55, 56 в, и из блокирующего совмещения с частями проходов 29А, 29В, согласно приведенному ниже более подробному описанию.

На фиг.6 изображен соответствующий приводной механизм для приведения в действие распределителя 50 потока. Приводной механизм 70 содержит основание 71 и опирается на раму 12 (фиг.1). С основанием 71 соединена пара опор 73А и 73В для зубчатых реек и опора 74 цилиндров. Цилиндры 75А, 75В опираются на опору 74 цилиндров и приводят в движение соответствующую зубчатую рейку 76А, 76В. Каждая зубчатая рейка имеет множество выемок, соответствующих форме зубцов 77А на цилиндрическом зубчатом колесе 77. Приводной вал 52 распределителя 50 потока связан с цилиндрическим зубчатым колесом 77. Действие цилиндров 75А, 75В обеспечивает перемещение соответствующей прикрепленной к ним зубчатой рейки 76, которая в свою очередь поворачивает цилиндрическое зубчатое колесо 77, которое поворачивает приводной вал 52 и распределитель 50 потока, прикрепленный к нему, вокруг вертикальной оси. Конструкция зубчатой рейки и зубчатого колеса предпочтительно выполнена с возможностью поворота вперед и назад на 180о приводного вала 52. Специалистам в данной области техники будет ясно, что в рамках данного изобретения также возможно осуществить привод распределителя потока на полный поворот 360°. Другими предпочтительными приводными механизмами являются гидравлические исполнительные механизмы и поворотные столы.

На фиг.7А-7Д схематически показано направление потока в течение обычного цикла переключения для клапана с двумя впускными проходами и двумя выпускными проходами. На этих схемах камера А является впускной камерой, и камера В – выпускной камерой двухколонного аппарата для окисления. На фиг.7А показан клапан в его полностью открытом стационарном положении. Проходы 25А и 25В клапана находятся в полностью открытом впускном режиме, и проходы 25С и 25Д клапана находятся в полностью открытом выпускном режиме. Технологический газ входит в камеру А через проходы 25А и 25В клапана, проходит через теплообменную среду в камере А, где он нагревается; проходит через зону сгорания, сообщающуюся с камерой А, где окисляются еще не окисленные летучие компоненты; охлаждается при прохождении через камеру В, сообщающуюся с зоной сгорания, и затем выходит из проходов 25С и 25Д в вытяжную трубу, из которой он, например, выпускается в атмосферу. Обычно этот режим работы длится от 1 до 4 мин, предпочтительно, около 3 мин.

На фиг.7В показано начало изменения режима, когда клапан поворачивается на 60°, и это занимает приблизительно от 0,5 до 2 сек. В показанном положении проход 25В клапана закрыт, и поэтому поток в, или из камеры А в этом проходе блокирован; и проход 25С клапана закрыт, и поэтому поток в, или из камеры В блокирован в этом проходе. Проходы 25А и 25Д клапана остаются открытыми.

При дальнейшем повороте распределителя потока еще на 60о, согласно фиг.7С, проходы 25А и 25Д клапана теперь блокированы. Но проход 25В клапана теперь открыт, но находится в выпускном режиме, обеспечивая выход технологического газа только из камеры А и проходить через проход 25В и в вытяжную трубу или аналогичное устройство. Также проход 25С клапана теперь открыт, но находится во впускном режиме, обеспечивая прохождение потока технологического газа только в камеру В (не из камеры В как в выпускном режиме согласно фиг.7А).

Заключительный поворот на 60° распределителя потока показан на фиг.7Д. Камера А теперь находится в полностью открытом выпускном режиме, и камера В – в полностью открытом впускном режиме. Таким образом, проходы 25А, 25В, 25С и 25Д клапана все полностью открыты, и распределитель потока не действует. Когда поток необходимо снова повернуть обратно, распределитель потока предпочтительно возвращается в положение согласно Фиг.7А за счет поворота на 180о в обратном предыдущему направлении, хотя продолженный поворот на 180о в этом же направлении, как предыдущий поворот, предусматривается в рамках данного изобретения.

Система с шестью проходами клапана согласно фиг.3 будет действовать аналогично. То есть каждый проход клапана будет иметь 45°, а не 60°. Когда проходы 25А, 25В и 25С клапана согласно фиг.3 находятся во впускном режиме и полностью открыты, а проходы 25Д, 25Е и 25F клапана находятся в выпускном режиме и полностью открыты, первый этап цикла заключается в том, что клапан поворачивают на 45° (по часовой стрелке), блокируя поток, идущий в проход 25С клапана и из прохода 25F клапана. Проходы 25А и 25В клапана остаются во впускном открытом положении, и проходы 25Д и 25Е клапана остаются в выпускном открытом положении. При повороте распределителя потока еще на 45о по часовой стрелке проход 25С клапана теперь находится в открытом выпускном положении, проход 25В клапана блокирован, и проход 25А клапана остается в открытом впускном положении. Аналогично проход 25F клапана теперь находится в открытом впускном положении, проход 25Е клапана блокирован, и проход 25Д клапана остается в открытом выпускном положении. При повороте распределителя потока еще на 45о: проходы 25С и 25В клапана теперь находятся в открытом выпускном положении, и проход 25А клапана блокирован. Аналогично проходы 25F и 25Е клапана теперь находятся в открытом впускном положении, и проход 25F клапана блокирован. В окончательном положении: распределитель потока поворачивается еще на 45° и останавливается, при этом все проходы 25А, 25В и 25С клапана находятся в открытом выпускном положении, и все проходы 25Д, 25В и 25F находятся в открытом впускном положении.

Из вышеизложенного следует, что одно существенное преимущество данного изобретения по сравнению с обычными поворотными клапанами заключается в том, что предлагаемый распределитель потока большую часть времени стационарен. Он перемещается только во время смены цикла впуск-выпуск, и это перемещение длится лишь секунды (как правило, от 0,5 до 4 сек) по сравнению с минутами, когда он стационарен, когда одна из камер А или В находится во впускном режиме, а другая - в выпускном. В противоположность этому многие обычные поворотные клапаны постоянно подвижны, и это ускоряет износ различных элементов аппарата и может вызвать утечку. Дополнительное преимущество данного изобретения заключается в наличии большого физического пространства, отделяющего очищенный газ от еще не очищенного технологического газа как в самом клапане и камере (пространство 80 (Фиг.3) между разделителями 124Е и 124Д камеры и разделителями 124Н и 124А), так и в двойной стенке, образованной разделителями 124Е, 124Н и 124А, 124Д камеры. При этом, поскольку клапан имеет только одну исполнительную систему, клапан будет успешно функционировать, если он перемещается быстро или медленно, в противоположность клапану, известному из уровня техники, где совместно действуют несколько исполнительных систем. В частности, в известном уровне техники, если один конусный клапан замедлен относительно другого, то может возникнуть, например, утечка или потеря технологического потока либо значительный скачок давления.

Еще одно преимущество данного изобретения – сопротивление, присутствующее во время операции переключения. В обычных клапанах, например в упомянутом конусном клапане, сопротивление потоку приближается к нулю, когда оба клапана частично открыты (т.е. когда один закрывается, а другой открывается). Поэтому поток газа в единицу времени фактически может увеличиться, в еще большей степени увеличивая утечку газа в обоих открытых клапанах во время переключения. В противоположность этому, поскольку направляющее устройство для потока согласно данному изобретению постепенно закрывает впуск (или выпуск), одновременно закрываясь только частично, сопротивление не уменьшается до нуля во время переключения, и фактически увеличивается, тем самым ограничивая поток технологического газа в проходах клапана во время переключения и сводя к минимуму утечку.

Предпочтительный способ уплотнения клапана далее описывается со ссылкой на фиг.5, 8 и 9. Распределитель 50 потока расположен на воздушной подушке, чтобы свести к минимуму или устранить износ при перемещении распределителя потока. Специалистам в данной области техники будет ясно, что можно помимо воздуха использовать другие газы, хотя воздух является предпочтительным, и в целях пояснения используется именно он. Воздушная подушка не только уплотняет клапан, но также обеспечивает перемещение распределителя потока без трения или по существу без трения. Работающая при избыточном давлении подающая система, например вентилятор или т.п., которая может быть тем же вентилятором, который подает воздух для сгорания в горелку зоны сгорания, или другим вентилятором, подает воздух к приводному валу 52 распределителя 50 потока по соответствующему каналу (не изображен) и в отсек 64. Согласно фиг.8 воздух проходит из канала в приводной вал 52 через один или несколько проемов 81, выполненных в корпусе приводного вала 52 над основанием 82 приводного вала 52, который связан с приводным механизмом 70. Точное расположение проема(ов) 81 определенным образом не ограничено, хотя предпочтительно проемы 81 симметрично расположены вокруг вала 52 и имеют одинаковые размеры. Имеющий избыточное давление воздух поднимается по валу, как показано стрелкой на фиг.8, и некоторая его часть входит в один или несколько радиальных каналов 83, которые сообщаются с одним или несколькими уплотнениями в виде поршневого кольца, расположенными в кольцевом поворотном проходе 90, более подробному описанному ниже. Та часть воздуха, которая не входит в радиальные каналы 83, продолжает перемещаться вверх по приводному валу 52, пока не доходит до проходов 94, которые распределяют воздух в желобе, имеющем полукольцевую часть 95 и часть, ограниченную сегментными клиньями 55, 56.

Сопрягающая поверхность распределителя 50 потока, в частности сопрягающие поверхности сегментных клиньев 55, 56 и внешняя кольцевая кромка 54, выполнены с множеством проемов 96, как показано на фиг.5. Имеющий избыточное давление воздух из желоба 95 выходит через эти проемы 96, как показано стрелками на фиг.8, и создает воздушную подушку между верхней поверхностью распределителя 50 потока и стационарной уплотнительной пластиной 100, показанной на фиг.9. Уплотнительная пластина 100 включает кольцевую внешнюю кромку 102, ширина которой соответствует верхней поверхности 54 распределителя 50 потока, и пару сегментных элементов 105, 106, соответствующих по форме сегментным клиньям 55, 56 распределителя 50 потока. Она соответствует форме (если их соединить) пластины 28 (фиг.4) прохода клапана. В проем 104 входит штифт 59 вала (фиг.8), соединенный с распределителем 50 потока. Нижняя сторона кольцевой внешней кромки 102, обращенной к распределителю потока, содержит одну или несколько кольцевых канавок 99 (фиг.9А), которые выровнены с проемами 96 на сопрягающей поверхности распределителя 50 потока. Предпочтительно имеются два концентрических ряда канавок 99 и два соответствующих ряда проемов 96. Канавки 99 обеспечивают выход воздуха из проемов 96 на верхней поверхности 54, чтобы создавать воздушную подушку между сопрягающей поверхностью 54 и кольцевой внешней кромкой 102 уплотнительной пластины 100. Кроме того, воздух, выходящий из проемов 96 в сегментных частях 55, 56, образует воздушную подушку между сегментными частями 55, 56 и сегментными частями 105, 106 уплотнительной пластины 100. Эти воздушные подушки сводят к минимуму или исключают утечку технологического газа, который не был очищен, в поток чистого технологического газа. Относительно крупные сегментные клинья распределителя 50 потока и уплотнительной пластины 100 обеспечивают длинный путь по верхней части распределителя 50 потока, по которому будет проходить неочищенный газ, чтобы вызвать утечку. Поскольку распределитель потока во время работы основную часть времени стационарен, поэтому между всеми сопрягающими поверхностями клапана создается непроницаемая воздушная подушка. Когда нужно, чтобы распределитель потока перемещался, воздушная подушка, используемая для уплотнения клапана, в этом случае также устраняет любое высокое давление контакта, чтобы исключать износ между распределителем 50 давления и уплотнительной пластиной 100.

Воздух под давлением предпочтительно подают вентилятором, не являющимся вентилятором подачи технологического газа в аппарат, в котором установлен клапан, и поэтому давление уплотняющего воздуха выше, чем давление технологического газа на впуске или выпуске, в результате чего создается положительное уплотнение.

Распределитель 50 давления содержит поворотный проход, показанный на фиг.10 и 11. Имеющий форму усеченного конуса участок 53 распределителя 50 потока поворачивается вокруг кольцевой цилиндрической стенки 110, которая действует как внешнее кольцевое уплотнение. Стенка 110 имеет внешний кольцевой фланец 111, центрирующий стенку 110 и прижимающий ее к патрубку 51 (также показано на фиг.5). Е-образный элемент 116 внутреннего кольцевого уплотнения (предпочтительно выполненный из металла) соединен с распределителем 50 потока, и в нем выполнена пара отделенных друг от друга интервалом параллельных выемок 115А, 115В. Поршневое кольцо 112А установлено в выемке 115А, и поршневое кольцо 112В установлено в выемке 115В. Каждое поршневое кольцо 112 смещается к стенке 110 внешнего кольцевого уплотнения и остается стационарным даже тогда, когда поворачивается распределитель 50 потока. Имеющий избыточное давление воздух (или газ) проходит через радиальные каналы 83, указанные стрелками на фиг.11, и через проемы 84, сообщающиеся с каждым радиальным каналом 83, поступает в канал 119 между поршневыми кольцами 112А, 112В, и также в зазор между каждым поршневым кольцом 112 и внутренним кольцевым уплотнением 116. При повороте распределителя потока относительно стационарной цилиндрической стенки 110 (и поршневых колец 112А, 112В) воздух в канале 119 создает избыточное давление в пространстве между двумя поршневыми кольцами 112А, 112В, создавая непрерывное и не имеющее трения уплотнение. Зазор между поршневыми кольцами 112 и внутренним поршневым уплотнением 116, и зазор 85 между внутренним поршневым уплотнением 116 и стенкой 110 принимают любое перемещение (осевое или другое) в приводном вале 52, возникающее из-за теплового расширения или других факторов. Специалистам в данной области техники будет ясно, что хотя изображено двойное поршневое кольцевое уплотнение, для дополнительного уплотнения можно также использовать три или более поршневых кольца. Для уплотнения может использоваться положительное или отрицательное давление.

На фиг.12 показано, каким образом отсек 64, который подает в вал 52 имеющий избыточное давление воздух, уплотняют относительно приводного вала 52. Это уплотнение осуществляют аналогично описываемому выше поворотному проходу; за исключением того, что уплотнения не находятся под давлением и только одно поршневое кольцо необходимо использовать для каждого уплотнения над и под отсеком 64. Например, с помощью уплотнения над отсеком 64 С-образное внутреннее кольцевое уплотнение 216 выполнено в нем расточкой центрального паза. Стационарная кольцевая цилиндрическая стенка 210, которая действует в качестве внешнего кольцевого уплотнения, содержит внешний кольцевой фланец 211, используемый для центрирования стенки 210 и ее прижатия к отсеку 64. Стационарное поршневое кольцо 212 установлено в пазе, выполненном в С-образном внутреннем кольцевом уплотнении 216, и смещается к стенке 210. Зазор между поршневым кольцом 212 и расточкой С-образного внутреннего уплотнения 216, и также зазор между С-образным внутренним уплотнением 216 и внешней цилиндрической стенкой 210 принимают любое перемещение приводного вала 52, вызванное тепловым расширением или другими факторами. Аналогичную цилиндрическую стенку 310, С-образное внутреннее уплотнение 316 и поршневое кольцо 312 используют на противоположной стороне отсека 64, как показано на фиг.12.

В процессе работы в первом режиме: необработанный (“грязный”) технологический газ проходит во впускное отверстие 48, через проход 61 распределителя 50 потока и в любые соответствующие проходы 25 клапана, которые в открытом положении сообщаются с проходом 61 в этом режиме. Необработанный технологический газ затем поступает вверх через горячую теплообменную среду, расположенную на отсеке 20 холодной стороны, и через зону сгорания, где его обрабатывают; и теперь чистый газ затем охлаждают по мере его прохождения вниз через холодную теплообменную среду во второй колонне, через проходы 25 клапана, сообщающиеся с проходом 60, и из отсека 47 и выпускного проходы 49. После того, как холодная теплообменная среда относительно нагреется, цикл поварачивают на обратный за счет приведения в действие приводного механизма 70, который поворачивает приводной вал 52 и распределитель 50 потока. В этом втором режиме необработанный технологический газ снова поступает во впускное отверстие 48 через проход 61 распределителя 50 потока, причем этот проход теперь сообщается с другими проходами 25 клапана, которые до этого имели сообщение посредством текучей среды только с проходом 60, таким образом направляя необработанный технологический газ в теперь нагретую теплообменную колонну и затем через зону сгорания, где технологический газ подвергают обработке. Очищенный газ затем охлаждают по мере его прохождения вниз через, теперь холодную, теплообменную среду в другой колонне, через проходы 25 клапана, которые теперь сообщаются с проходом 60, и из отсека 47 и выпускного отверстия 69. При необходимости этот цикл повторяют обычно каждые 1-4 минуты.

Изобретение относится к аппаратам для регенеративного термического окисления с многоходовыми клапанами. Аппарат для регенеративного термического окисления для обработки газа содержит зону сгорания, первый теплообменный слой, содержащий теплообменную среду и сообщающийся с зоной сгорания, второй теплообменный слой, содержащий теплообменную среду и сообщающийся с зоной сгорания, клапан для попеременного направления потока газа между первым и вторым теплообменными слоями, при этом клапан содержит первый проход клапана и второй проход клапана, отделенный от первого прохода клапана, распределитель потока, имеющий впускной проход, сообщающийся посредством текучей среды с впускным отверстием среды, и выпускной проход, сообщающийся посредством текучей среды с выпускным отверстием текучей среды, при этом распределитель выполнен с возможностью его первого и второго проходов клапана между первым положением, в котором первый проход клапана сообщается посредством текучей среды с впускным проходом и второй проход клапана сообщается посредством текучей среды с выходным проходом, и вторым положением, в котором указанный первый проход клапана сообщается посредством текучей среды с выходным проходом и второй проход входа клапана посредством текучей среды с впускным проходом, причем распределитель потока имеет блокирующую поверхность, которая блокирует поток через первую часть первого прохода клапана и через вторую часть второго прохода клапана, когда распределитель потока находится между первым и вторым положениями, и выполнен с возможностью его поворота на 180° между первым и вторым положениями, причем каждый проход клапана, как первый, так и второй, разделены по меньшей мере на две камеры, а первая и вторая части проходов клапана являются конгруэнтными. Изобретение обеспечивает упрощение конструкции, удобство управления и эксплуатации и глубокое удаление летучих органических соединений. 2 н. и 20 з.п. ф-лы, 12 ил.

| US 5692893 A, 02.12.1997 | |||

| Устройство термического обезвреживания газов | 1989 |

|

SU1605093A1 |

| Устройство для термического дожигания газов | 1982 |

|

SU1052790A1 |

| Устройство для термического обезвреживания сбросных газов | 1983 |

|

SU1135970A1 |

| US 4676744 A, 30.06.1987. | |||

Авторы

Даты

2005-06-10—Публикация

2001-04-16—Подача