Область техники.

Данное изобретение относится к аппарату для подготовки топливной смеси типа охарактеризованного в ограничительной части пункта 1.

Уровень техники

Аппарат для подготовки топливной смеси с управляющим устройством этого типа известен, например, из патента Германии N DE 4326360 C1. Топливную смесь, производимую этим аппаратом, можно получить непосредственно на транспортном средстве. Это не требует использования больших и тяжелых резервуаров для аккумуляции топлива, которые необходимы в альтернативных источниках топлива для транспортных средств, таких как водород или электричество. Таким образом, общий энергетический баланс лучше в транспортных средствах, снабженных этим аппаратом, или работающих на топливе, производимом этим аппаратом, чем в транспортных средствах, работающих с альтернативными источниками топлива. Однако, при практическом использовании аппарата было показано, что величины выхода (выходной мощности) и выхлопа в двигателе внутреннего сгорания транспортного средства не являются оптимальными, когда рабочие параметры транспортного средства флуктуируют. Подобные проблемы возникают в случае, когда потребителем топлива является не двигатель внутреннего сгорания, а горелка с неограниченно варьируемыми параметрами.

Сущность изобретения

Таким образом, задачей, решаемой настоящим изобретением, является создание аппарата для подготовки топливной смеси типа описанного в ограничительной части пункта 1, с помощью которого могут быть оптимизированы значения выхода и выхлопа потребителя топлива, подсоединенного к аппарату для подготовки топливной смеси.

В соответствии с настоящим изобретением, эта задача решается с помощью существенных признаков, указанных в пункте 1.

В соответствии с изобретением, в аппарат введен микропроцессорный контроллер, работа которого зависит от карты характеристик. Он позволяет управлять отдельными компонентами аппарата таким образом, что при подготовке топливной смеси могут быть достигнуты оптимальные значения выхода и выхлопа потребителя топлива. В течение процесса горения образуется множество соединений, являющихся абсолютно нежелательными, так как это в итоге приводит к образованию углеродных соединений, таких как сажа, понижающих эффективность сгорания. Сажа содержит полициклические ароматические соединения, которые даже более трудно сжечь, чем углерод. Еще одним недостатком является то, что эти полициклические ароматические соединения являются канцерогенными. В соответствии с изобретением, появление этих вредных соединений предотвращается с помощью аппарата, в котором водотопливная смесь подвергается каталитическому гидролизу под воздействием ультразвуковой кавитации в устройстве декомпозиции с целью расщепления воды. В результате полициклические ароматические соединения вообще не образуются. В ходе ультразвуковой кавитации достигаются температуры выше 2000oC, благодаря чему углерод из углеводородных соединений и вода в результате каталитической реакции преобразуются в CO и H2 (метод Фишера-Тропша), которые являются высокоэнергетичными и легко сжигаются. Это автоматически повышает выходную мощность потребителя топлива, так как он может лучше использовать топливную смесь. Отсюда вытекает и улучшенное значение показателя выхлопа. Так как карта характеристик, в зависимости от которой микропроцессор осуществляет управление, охватывает весь рабочий диапазон, включая режимы холостого хода и полной мощности потребителя, оптимальные значения выхода и выхлопа также достигаются во всем диапазоне между режимами холостого хода и полной мощности. Потребителем топлива могут быть двигатель внутреннего сгорания или горелка с бесконечно варьируемыми параметрами.

Предпочтительные варианты осуществления изобретения соответствуют зависимым пунктам формулы изобретения.

В варианте осуществления по пункту 2 мощность смесительных камер может быть адаптирована к различным требованиям топливной смеси. Различные скорости вращения необходимы в случае, если топливная смесь содержит много топлива и мало воды, и в случае обратного соотношения. В первом случае капельки топлива внедряются в воду, следовательно, это водно-топливная эмульсия. Во втором случае капельки воды внедряются в топливо, следовательно, это топливно-водная эмульсия. Вариант осуществления изобретения по пункту 3 относится к предпочтительной конструкции устройства декомпозиции. Топливная смесь, поставляемая из первой смесительной камеры в виде эмульсии, должна быть расщеплена в этом устройстве. Микропроцессорный контроллер регулирует импульсы напряжения, подаваемые на устройство декомпозиции, в зависимости от консистенции топливной смеси. Если топливная смесь содержит много топлива и мало воды, т. е. консистенция смеси высока, на устройство декомпозиции подаются импульсы напряжения большой длительности и амплитуды. Это связано с тем, что обычно топливо обладает изолирующим свойствами, но напряжение должно воздействовать на воду, приводя к ее расщеплению.

В варианте осуществления изобретения по пункту 4 амплитуда ультразвуковых колебаний ультразвукового преобразователя мощности регулируется в соответствии с консистенцией топливной смеси, подвергаемой ультразвуковым колебаниям. Для топливной смеси с высокой консистенцией требуются ультразвуковые колебания большей амплитуды.

В варианте осуществления изобретения по пункту 5 выход двух дозирующих 20 насосов может управляться в зависимости от карты характеристик, т.е. 21 консистенция топливной смеси также адаптируется к карте характеристик.

В соответствии с пунктом 6, многоканальный клапан обеспечивает особенно удобное соединение управляющего устройства с потребителем топлива.

В варианте осуществления изобретения по пункту 7 возможно снабжение потребителя топливной смесью простым, процессо-зависимым путем при помощи процессо-зависимого управления многоканальным клапаном. В данном случае потребителем может быть, например, горелка.

В варианте осуществления изобретения по пункту 8, если потребителем является дизельный двигатель, многоканальный клапан снабжает подающий насос, а именно топливный насос дизельного двигателя, который подает топливо к насосу с гидравлическим приводом. До тех пор, пока через многоканальный клапан поступает топливная смесь, топливо, а именно дизельное топливо, доставляемое подающим насосом, просто приводит в действие насос с гидравлическим приводом, который доставляет топливную смесь, поступающую от многоканального клапана, к двигателю.

В варианте осуществления изобретения по пункту 9, если топливная смесь не поступает к многоканальному клапану, подающий насос транспортирует вместо топливной смеси дизельное топливо к впрыскивающим форсункам двигателя.

В варианте осуществления изобретения по пункту 10, если потребитель - это горелка, насос с гидравлическим приводом соединяется с распылительным соплом горелки.

Перечень фигур чертежей

Варианты осуществления изобретения подробно описаны ниже со ссылкой на чертежи.

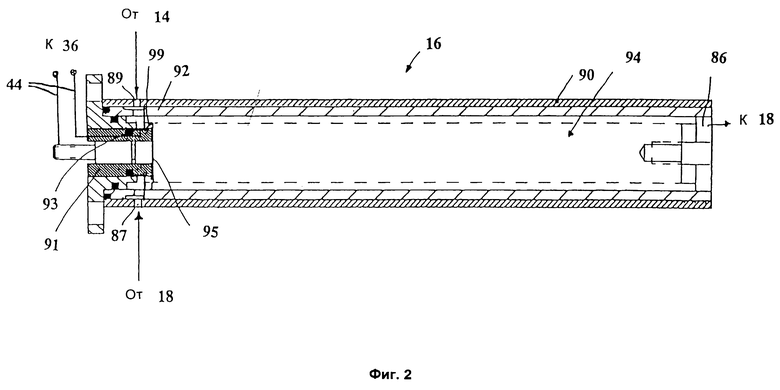

На фиг. 1 представлен общий схематический чертеж аппарата для подготовки топливной смеси в соответствии с изобретением;

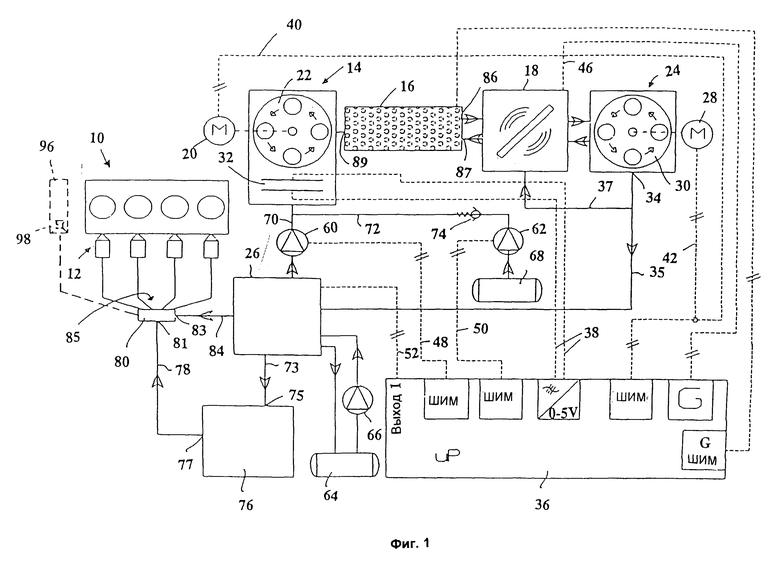

на фиг. 2 схематически показана конструкция устройства декомпозиции, используемое для расщепления воды, входящей в состав топливной смеси.

Сведения, подтверждающие возможность осуществления изобретения

На фиг. 1 показана вариант осуществления аппарата для подготовки топливной смеси, где потребителем топливной смеси является 4-цилиндровый дизельный двигатель. Таким образом, когда ниже упоминаются горючее, или топливо, речь идет о дизельном топливе. Потребитель топлива как целое обозначен на фиг. 1 номером 10. Он схематически изображен как блок двигателя с четырьмя распыляющими соплами, обозначенными в целом номером 12.

Аппарат для подготовки топливной смеси, состоящей по крайней мере из одного горючего и дополнительно из выбираемой пропорции воды, включает, как известно из патента Германии N DE 4326360 C1, первую смесительную камеру 14 для хорошего смешения топлива и воды; устройство 16 декомпозиции, соединенное с первой камерой 14 для расщепления воды, содержащейся в топливной смеси, которая доставляется из камеры 14; и ультразвуковой преобразователь 18 мощности, соединенный с устройством 16, для ультразвуковой обработки топливной смеси, поставляемой из устройства декомпозиции. Первая смесительная камера 14 содержит смеситель 22, приводимый во вращение мотором 20. Этот смеситель может быть кавитационным элементом дисковой формы также известной конструкции (патенты Германии N DE 4326360 C1 и N DE 4223434 C1). В устройстве декомпозиции 16 происходит каталитический гидролиз, в результате которого вода частично расщепляется электролитическим путем.

Аппарат для подготовки топливной смеси, описанный выше, более удобно использовать в стационарном режиме работы, т.е. когда выход потребителя, а, следовательно, и нагрузка на аппарат, не изменяются в широких пределах. В противном случае потребитель имел бы неоптимальные значения выхлопа. Таким образом, аппарат дополнен описанным ниже устройством управления, что позволяет достигать оптимальных значений выхлопа. Помимо дизельного двигателя, потребителем также может быть горелка 96 с бесконечно варьируемыми параметрами, снабженная распылительным соплом 98 (патентная заявка Германии N DE 4215763 A1), как это показано на фиг. 1.

Соответственно, за последовательно соединенными первой смесительной камерой 14, устройством 16 декомпозиции и ультразвуковым преобразователем 18 мощности находится следующий компонент аппарата - вторая смесительная камера 24, служащая для поддержания состояния очень тонкого измельчения топливной смеси, создаваемого ультразвуковым преобразователем 18 мощности. Многоканальный клапан 26 соединен с выходом второй смесительной камеры 24. Последующие соединения клапана подробно рассматриваются ниже. Вторая смесительная камера 24, также как и первая смесительная камера 14, содержит смеситель 30, вращаемый мотором 28. С первой смесительной камерой 14 соединен измерительный прибор 32, представляющий собой емкостную систему измерения концентраций для измерения количеств топлива и воды, подаваемых в первую смесительную камеру 14. В предлагаемом варианте компоненты 14, 16, 18 аппарата и дополнительный компонент 24 расположены в общем кожухе. Однако, они могут быть размещены в отдельных кожухах и соединены, как показано на фиг. 1. Наличие соединений в обоих направлениях между компонентами 16 и 18 и 18 и 24 предполагает, что ультразвуковой преобразователь 18 мощности также действует на топливную смесь, находящуюся в устройстве декомпозиции 16, и что вторая смесительная камера 24 получает топливную смесь из преобразователя 18 и подает ее обратно к преобразователю, до тех пор пока топливная смесь, доставляемая к многоканальному клапану 26 через выход 34 второй смесительной камеры 24, не достигнет соответствующей консистенции.

Вход микропроцессорного контроллера 36 соединен с измерительным прибором 32 кабелем 38. Выходы контроллера через кабели 40, 42, 44, 46 подсоединены соответственно к мотору 20, мотору 28, устройству 16 декомпозиции и ультразвуковому преобразователю 18 мощности. Кроме того, выходы контроллера через кабели 48 и 50 соединены с дозирующим устройством для воды и топлива.

Дозирующее устройство включает в себя дозирующий насос для топлива 60 и дозирующий насос для воды 62. Дозирующий насос 60 подает топливо через многоканальный клапан 26, который соединен с источником топлива, состоящего из резервуара с топливом 64 и насоса для топлива 66. Дозирующий насос 62 транспортирует воду из резервуара 68. Дозирующие насосы 60 и 62 подсоединены ко входу первой смесительной камеры 14 через трубы 70 и 72 соответственно. Предохранительный клапан 74 в трубе 72 препятствует попаданию топлива в дозирующий насос 62 и резервуар с водой 68.

Наконец, выход микропроцессорного контроллера 36 соединен с многоканальным клапаном 26 через кабель 52. Этот клапан при получении команды по кабелю 52 может быть переключен таким образом, что двигатель 10 начнет работать не с топливной смесью, а с чистым дизельным топливом. Подробнее об этом говорится ниже.

Как указано выше, многоканальный клапан 26 соединен с источником топлива (резервуар 64 и насос для топлива 66) и снабжает топливом вход 75 подающего насоса 76 через выход трубы 73. Выход 77 подающего насоса через трубу 78 соединен с потребителем топлива 10, или, более точно,- с четырьмя распылительными форсунками 12 дизельного двигателя, хотя и не прямо, а через насос 80, расположенный в снабжающей трубе 78 и приводимый в движение топливом. Насос 80 с гидравлическим приводом имеет два входа 81 и 83, которые соединены соответственно со снабжающей трубой 78 и с многоканальным клапаном 26 посредством трубы 84; он также имеет выход, соединенный с распылительными форсунками 12. Насос 80 с гидравлическим приводом сконструирован таким образом, что он доставляет топливную смесь, поставляемую многоканальным клапаном 26 через трубу 84, к распылительным форсункам 12 (в надлежащей последовательности, которая не требует подробного описания). В противном случае, насос с гидравлическим приводом 80 доставляет топливо, поставляемое подающим насосом 76, к распылительным форсункам 12 через трубу 78. В случае, когда многоканальный клапан 26 не получает топливной смеси с выхода 34 второго смесителя 24, эта топливная смесь по каналу 37 поставляется обратно к ультразвуковому преобразователю 18 мощности для дальнейшего очень тонкого измельчения топливной смеси, до тех пор пока она снова не будет поступать к потребителю топлива 10 через многоканальный клапан 26.

Каждый отдельный компонент управляется модулированными по длительности (широтно-модулированными) импульсами через выход микропроцессорного контроллера 36.

Фиг. 2 показывает один из вариантов внутренней структуры устройства 16 декомпозиции. Оно состоит из внешнего цилиндра 90: изолирующей трубки 92, сделанной, например, из тефлона; анода в форме вала с многозаходной резьбой 94, который электрически изолирован от цилиндра 90 с помощью изолирующей трубки 92; и проволоки 99 из платины или другого металла с электрохимическим потенциалом, отличным от потенциала внешнего цилиндра 90, т.е. пригодного для использования в качестве катода. Эта платиновая проволока 99 уложена в витки резьбы, которые изолированы от резьбового вала 94: она намотана в нескольких заходах резьбы резьбового вала; и, наконец, она соединена с контактным кольцом 95, которое показано на фиг. 2 на левом конце резьбы. Контактное кольцо 95 электрически соединено с центральным стержнем резьбового вала 94. Резьбовой вал 94 выполнен из никеля. На анод и катод устройства 16 декомпозиции подаются импульсы высокого постоянного напряжения от микропроцессорного контроллера 36 через два соединительных кабеля 44. Один кабель идет к гнезду 91, которое выполнено из пластика, покрытого металлом, и находится справа от кольцевой уплотнительной шайбы 93. Другой кабель проходит через гнездо 91 и электрически соединен с металлическим покрытием, которое электрически соединено с одним из концов платиновой проволоки 99. Другой ее конец электрически соединен с контактным кольцом 95. Эмульсия из дизельного топлива и воды (подробно описанная ниже) поступает внутрь цилиндра 90 из первой смесительной камеры 14 через отверстие 89, протекает по виткам резьбы вала 94 (слева направо на фиг. 2) и выходит с правой стороны устройства 16 декомпозиции через отверстие 86 в изолирующей трубке 92 с тем, чтобы попасть в ультразвуковой преобразователь 18 мощности. В витках резьбы эмульсия контактирует с анодом и катодом с целью ее разделения в результате каталитического гидролиза (как подробно будет описано ниже).

Ультразвуковые колебания ультразвукового преобразователя 18 мощности управляются по амплитуде микропроцессорным контроллером 36 с помощью модулированных по длительности импульсов.

Описанный выше режим работы управляющего устройства приведен для случая, когда потребитель 10 - это 4-цилиндровый дизельный двигатель с четырьмя распылительными форсунками, как показано на чертеже.

Далее в первую очередь описаны процедуры запуска и остановки двигателя 10. Когда запускается двигатель, многоканальный клапан 26 переключается таким образом, что распылительные форсунки снабжаются чистым дизельным топливом от подающего насоса 76. Вскоре после этого подготавливается смесь, и, когда многоканальный клапан 26 переключается в исходное положение, она поступает к распылительным форсункам 12 через насос 80 с гидравлическим приводом. Когда двигатель 10 выключается, клапан 26 переключается в предыдущее положение, и во время последних оборотов двигателя 10 к распылительным форсункам 12 снова поступает чистое дизельное топливо. Причина состоит в том, что произведенная в аппарате топливная жидкость является агрессивной и может вызывать коррозию в старых двигателях, если она присутствует на его деталях или на клапанах в течение долгого времени. Дело в том, что топливная смесь содержит чистейшую воду, которая превращает топливную смесь в слабую кислоту или сильную щелочь, что и приводит к коррозии материала двигателя 10.

Процедура включения теперь завершена. Двигатель работает и изменяет скорость вращения, т. е. автомобиль трогается с места. В зависимости от количества топлива, необходимого для соблюдения требования текущей нагрузки, что может меняться очень быстро, соответствующие пропорции топлива и воды дозируются для подачи в первую смесительную камеру 14. Соответствующие количества определяются измерительным прибором 32. Если присутствует слишком много воды, ее количество уменьшается: если присутствует слишком много топлива, уменьшается количество топлива. Эмульсия образуется в первой смесительной камере 14 механически с помощью вращающегося смесителя 22, движимого электромотором. Скорость вращения смесителя 22 изменяется в соответствии с консистенцией, т.е. в соответствии с соотношением воды и дизельного топлива, так что образуется эмульсия, которую можно разделить между катодом и анодом в течение последующего каталитического гидролиза в устройстве декомпозиции 16. То есть эмульсию можно разделить таким образом, что часть воды будет расщеплена на водород и кислород, которые, присутствуя в форме газа, транспортируются потоком в ультразвуковую камеру ультразвукового преобразователя 18 мощности. Здесь важно, что устройство 16 декомпозиции напрямую связано с ультразвуковым преобразователем 18 мощности (через отверстия 87 и 86), т.е. весь модуль из компонентов 16 и 18 колеблется с частотой, инициированной ультразвуком. Это спаривание естественно приводит к появлению 16 градиента частот, так как металлический стержень (резьбовой вал 94 на фиг. 2), погруженный в жидкость, понижает частоту и увеличивает амплитуды на величину, зависящую от его длины.

Во время воздействия ультразвука на жидкость образуются высокоэнергетичные по своей микроструктуре зоны, т.е. вследствие взрывов кавитационных пузырьков появляются области с очень высокой температурой. За счет этого углеродные цепи видоизменяются таким образом, что плохо сжигаемые, длинные цепи углеводородов преобразуются в короткие. В силу высоких температур и присутствия воды, CO и H2 образуются непосредственно из распадающихся при этом соединений углерода. Так как благодаря этому процессу количество газа увеличивается, смесь, созданную в области ультразвукового преобразователя 18 мощности, следует подвергнуть дальнейшему тонкому измельчению. В этот момент нет речи об эмульсии; это уже дисперсия, т.е. газ, диспергированный в жидкости. Газ частично растворяется и частично присутствует в виде очень мелких пузырьков. Так как благодаря ультразвуко-химической реакции большие пузырьки газа еще присутствуют в смеси, необходимо использовать вторую смесительную камеру 24. Она содержит вращающийся смеситель 30, скорость вращения которого изменяется как функция консистенции топливной смеси, т.е. дисперсии топлива. Это означает, что скорость вращения велика при большом содержании газа и мала при большом содержании топлива. Затем эта дисперсия переносится через многоканальный клапан 26 прямо в насос 80 с гидравлическим приводом, который расположен непосредственно перед каждым из сопел 12 и снабжает двигатель 10 топливной смесью.

Микропроцессорный контроллер легко программируется и адаптируется к любой карте характеристик. Каждый дизельный двигатель 10 имеет отличные от других характеристики и, следовательно, отличную от других карту характеристик. В эксперименте рабочие точки на карте характеристик определялись эмпирически на станции тестирования, где измерялись выходная мощность и выхлоп. В зависимости от концентрации, т.е. количества воды и топлива, подаваемых на первую смесительную камеру 14, и в зависимости от поступающих в результате этого данных, микропроцессорный контроллер 36 устанавливается таким образом, что в каждой рабочей точке всегда присутствует нужное количество топливной смеси.

Если рассматривать условия работы в нестационарном режиме, возможен случай, когда вначале развивается полная мощность, т.е. в двигатель 10 поступает большое количество воды. Теперь, если в дизельном двигателе, не имеющем дроссельного клапана, освободить педаль газа, т.е. перейти в режим холостого хода, то двигатель при такой высокой концентрации воды заглохнет. Другими словами, в связи с задержкой зажигания он переключится с процесса сгорания на процесс остановки. Таким образом, скорость вращения двигателя будет сильно понижена. Следовательно, многоканальный клапан 26 должен в этом случае переключиться и поставлять к двигателю чистое дизельное топливо. Микропроцессорный контроллер 36 осуществляет это через кабель 52. Этот вариант применим в диапазоне наименьшей нагрузки. Благодаря описанному здесь управлению с помощью управляющего устройства можно использовать очень большое количество воды.

В нижеприведенной таблице даны некоторые параметры нескольких 19 компонентов аппарата.

Обозначения:

60 - дозирующий насос топлива - 24 В, 3 Вт; ШИМ; 0-100%; точность 2%;

62 - дозирующий насос воды - 24 В; 3 Вт; ШИМ; 0-100%; точность 2%;

20, 28 - моторы смесителей - 24 В; 2х15 Вт; ШИМ; 0-100%; точность 10%;

16 - устройство декомпозиции (каталитического гидролиза) - 110 В; 2 А; ШИМ; 0-100%; 500 Гц - 2,5 кГц.

Изменение скорости вращения, т.е. изменение транспортирующей мощности дозирующего насоса 60, варьируется от 0 до 100% с точностью 2%. Этот широкий допуск не оказывает отрицательного влияния на топливную смесь. В электрических моторах 20 и 28, приводящих в движение смесители 22 и 30 в первой и второй смесительной камерах соответственно, допустим разброс 10%, так как не имеет значения, вращается ли мотор смесителя при 8600 оборотов/мин, или на 10% больше. При каталитическом гидролизе в устройстве декомпозиции 16 используется частота от 500 Гц до 2,5 кГц, при этом величина частоты импульсов напряжения, подаваемых на устройство 16 от микропроцессорного контроллера 36, должна быть очень точной, так как затухание амплитуды пропорционально третьей степени плотности. Таким образом, разброс в 1% уже был бы слишком большим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СДВОЕННАЯ ТОПЛИВНАЯ СИСТЕМА И СОДЕРЖАЩИЙ ЕЕ ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2439352C2 |

| ТЕПЛОВАЯ УСТАНОВКА, РАБОТАЮЩАЯ ПО ПРИНЦИПУ СТИРЛИНГА | 1996 |

|

RU2131987C1 |

| ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2566847C1 |

| ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО РАБОТЫ | 2014 |

|

RU2558741C1 |

| СИСТЕМА И СПОСОБ, ПОЗВОЛЯЮЩИЕ РАБОТАТЬ НА ЭМУЛЬСИОННОМ ТОПЛИВЕ | 2010 |

|

RU2559091C2 |

| СПОСОБ ПОДГОТОВКИ ДИЗЕЛЬНОГО ТОПЛИВА И СИСТЕМА ТОПЛИВОПОДАЧИ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2585995C2 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ КОМБИНИРОВАННОГО СМЕСЕОБРАЗОВАНИЯ | 2008 |

|

RU2388916C2 |

| Устройство подачи воды в газодизельный двигатель | 2018 |

|

RU2699871C1 |

| СИСТЕМА, СПОСОБ И УСТРОЙСТВО ДЛЯ ДОСТАВКИ СИЛЬНО РАСПЫЛЕННОЙ ЖИДКОСТИ ДЛЯ ДИЗЕЛЬНОГО ВЫХЛОПА В СИСТЕМУ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 2011 |

|

RU2575731C2 |

| АДАПТИВНАЯ УПРАВЛЯЮЩАЯ СИСТЕМА ДЛЯ ТОПЛИВНЫХ ИНЖЕКТОРОВ И ВОСПЛАМЕНИТЕЛЕЙ | 2010 |

|

RU2544401C2 |

Изобретение относится к подготовке топлива. Описан аппарат, производящий топливную смесь для использования совместно с потребителями топлива типа двигателя внутреннего сгорания транспортного средства (предпочтительно дизельного двигателя) или горелки с бесконечно варьируемыми параметрами. Для того, чтобы добиться состояния очень тонкого измельчения топливной смеси и воды, созданной с помощью первой смесительной камеры, устройства декомпозиции и ультразвукового преобразователя мощности, дополнительно введена вторая смесительная камера. Смесительные камеры содержат вращающиеся смесители, связанные с моторами. Все названные компоненты аппарата, включая дозирующее устройство для топлива и воды, управляются от микропроцессорного контроллера таким образом, что топливная смесь поступает к потребителю топлива через многоканальный клапан. Изобретение решает задачу обеспечения оптимальных параметров выхлопа. 9 з.п. ф-лы., 2 ил.

| DE 4326360 C1, 15.12.94 | |||

| Вихревой гомогенизатор-смеситель | 1986 |

|

SU1526798A1 |

| Перемешивающее устройство | 1989 |

|

SU1690837A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 3012112 A1, 09.10.80. | |||

Авторы

Даты

1999-02-20—Публикация

1996-05-10—Подача