Настоящее изобретение касается способа и приспособления для манипулирования с мелкозернистым веществом, содержащим мелкую пыль, без выброса пыли, состоящего в выемке мелкозернистого вещества (например, имеющего размер зерен или гранул менее 400 мкм) из пластикового мешка, вынутого из защитного контейнера вторичного пользования. В особенности настоящее изобретение относится к выемке мелкозернистого вещества из мешка путем одновременной флюидизации и всасывания разгружаемого мелкозернистого вещества, выполняемого после введения в мешок и его уплотнения относительно мешка.

Обоснование изобретения

Манипулирование с мелкими зернами вещества, имеющими большую протяженность поверхности и низкую плотность связано с определенными проблемами в тех отраслях промышленности, в которых осуществляется манипулирование с таким веществом. Частично проблема манипулирования с мелкими зернами вещества состоит в том, чтобы создать такую очищенную от пыли систему, которая обеспечивала бы охрану окружающей среды, предоставляя одновременно эффективную, производительную и относительно недорогую систему для манипулирования. В дополнение к этому в любое время появляется проблема пыли для окружающей среды, в связи с чем увеличивается опасность примеси других продуктов. Количество пыли, выбрасываемое в окружающую среду, соотносимо в некотором отношении с тем способом, который используется для получения мелкозернистого вещества из предлагаемыми пользователями. Некоторые получатели мелкозернистого вещества надеются на бункеры или на складские помещения, которые пригодны для манипулирования с большими объемами вещества. Благодаря таким складским помещениям поставка сыпучих веществ является обычно наиболее экономичной и часто ее характерным признаком является обеспечение пневматическими насосами мест перегрузок на дорогах или дорожного транспорта, снабженного бункерами, которые могут перекачивать вещество из бункера транспортного средства непосредственно в складские помещения. Следовательно такая система оказывается очень эффективной для обеспечения охраны окружающей среды от относительного загрязнения пылью. Однако не все предприятия имеют необходимое оборудование или складские помещения для приемки поставляемого сыпучего вещества, в то время как другие предприятия не используют в достаточном объеме мелкозернистое вещество, чтобы гарантировать окупаемость дорогой системы приемки поставляемого сыпучего вещества.

Для пользователей небольшим объемом мелкозернистого вещества или для его получателей, которые имеют небольшие складские помещения часто предпочтительной является поставка мелкозернистого вещества в бумажных мешках, штабелированных на паллетах. Однако потенциальные возможности для появления пыли оказываются огромными, когда производится индивидуальная обработка мешков, поскольку их вскрывание и перемещение каждого мешка создают источник для возникновения пыли, выбрасываемой в окружающую среду. Хотя имеются автоматические приспособления для вскрывания, разгрузки и утилизации мешков, такое оборудование является очень дорогими и тем самым с экономической точки зрения часто не доступно для многих предприятий.

Многие предприятия или получатели мелкозернистого вещества предпочитают полусыпучую его поставку, поскольку это позволяет избегать высоких затрат труда, необходимого для обработки большого количества отдельных бумажных мешков, или поскольку они используют такое количество мелкозернистого вещества, которое составляет промежуточную величину между огромными массами насыпной поставки и поставками в бумажных мешках. Для того, чтобы удовлетворить требования таких средних пользователей, были предложены различные контейнеры для полусыпучих поставок. Например, был использован контейнер, армированный тканью. Такой гибкий контейнер подвешивается и обычно разгружается в результате открывания вделанной в него насадки, образующей часть гибкого контейнера и вставленной во внутреннее отверстие последующей обрабатывающей или транспортирующей системы.

Однако использование гибкого промежуточного контейнера для сыпучего вещества может вызывать некоторые проблемы в отношении разгрузки вещества во время его освобождения и протекания к обрабатывающей или транспортирующей системе. В дополнение к этому, прежде чем пустой мешок может быть выброшен, он должен быть спрессован до размера, чтобы с ним можно было легко манипулировать. Спрессовывание и обработка мешка больших размеров может приводить в образованию большого количества пыли, выбрасываемой в окружающую среду, особенно если учесть то факт, что зерна вещества часто прилипают к стенкам контейнера благодаря воздействию статических зарядов, которые возникают во время опоражнивания контейнера. Выполнение требований в отношении размещения промежуточных контейнеров для сыпучих веществ порождает также огромную проблему по размещению отходов, которая нежелательна для окружающей среды.

Стремления вторично использовать промежуточные контейнеры или контейнеры для полусыпучих веществ вызывают многочисленные проблемы, такие как проблемы загрязнения и появления большого количества пыли. (DE, патент N 4011698 C1, кл. B 65 C 53/26, 1991).

В промышленности использовались также складывающиеся картонные коробки в качестве контейнеров для полусыпучих веществ или аналогичных веществ, которые удаляются таким же образом как и гибкие армированные тканью контейнеры для сыпучих веществ. В некоторых таких удаляемых картонных коробках используется промежуточный слой из пластиковой прокладки и внутренний картонный кожух. Выемка мелкозернистого вещества из таких коробок включает использование насадки по типу душевого рожка, которая флюидизирует и вытягивает мелкозернистое вещество как только открываются коробка и прокладка для введения головки насадки. Как и в случае с армированными тканью контейнерами для полусыпучих грузов возникает огромная проблема с нежелательным появлением пыли и выполнением требований по удалению отходов, связанная с наличием складывающихся картонных коробок подобного типа. В промышленности использовались также постоянные наполняемые контейнеры, но их использование связано с дополнительными расходами на их очистку и транспортировку и поэтому они не использовались широко в промышленности.

Требование к защите окружающей среды от пыли предъявляется во многих странах и регулируется нормами, которые устанавливают максимальную концентрацию пыли, которая может существовать в окружающей среде. Значение максимальной концентрации пыли определяется частично на основании возможного риска для здоровья, возникающего в связи с наличием определенного мелкозернистого вещества. Такие нормы регулирования обычно устанавливают пределы весовых величин мелкозернистого вещества на заданный объем воздуха и число зерен на заданный объем воздуха. Например, хотя синтетический аморфный кремнезем не считается до настоящего времени вредным для легких, это вещество включено в список веществ, которые должны иметь максимальное значение концентрации на месте проведения работ. В Федеративный Республике Германии, например, максимальная концентрация синтетического кремнезема устанавливается на уровне 4 мг/м3. Таким образом обязательным для процесса манипулирования с мелкозернистым веществом и для любых требований, предъявляемых к последующему удалению отходов, является то, чтобы избегать выброса пыли в окружающую среду.

Большинство типов мелкозернистого вещества производит также огромные электростатические заряды, когда транспортируется в частности на очень больших скоростях. Риски, связанные со статическими зарядами такого рода, например, разлетающиеся искры, вызвали необходимость в создании систем заземления в системах трубопроводов, используемых для транспортировки синтетических кремнеземов от складских помещений или бункеров. Статические заряды, которые способствуют также прилипанию мелкозернистого вещества к внутренним стенкам контейнеров, вызывают не только потери вещества, но создают также большие потенциальные возможности для возникновения пыли на рабочем месте при удалении контейнеров.

Описание изобретения

Настоящее изобретение направлено на то, чтобы обеспечить высокопроизводительную и простую систему манипулирования, которая уменьшает образование пыли и проблемы с удалением отходов, когда из контейнеров для плусыпучих веществ разгружается мелкозернистое вещество.

способ согласно настоящему изобретению направлен на манипулирование с мелкозернистым веществом без образования пыли и включают стадии выемки мешка для полусыпучего вещества, содержащего мелкие зерна вещества, имеющие средний размер менее 400 мкм, из грузового контейнера для вторичного использования. Когда мешок вынимается и поднимается или подвешивается над землей, то в нижнюю часть мешка вводится зонд. После введения зонда он уплотняется по отношению к мешку. Как только зонд уплотняется по отношению к мешку, подается воздух или инертный газ по крайней мере через одно инжекторное отверстие, образованное в насадке, предусмотренной на конце зонда. Поданный газ флюидизирует мелкозернистое вещество и когда мелкозернистое вещество оказывается во флюидизированном состоянии оно разгружается из мешка путем всасывания мелкозернистого вещества через по крайней мере одно разгрузочное отверстие, образованное в головке насадки с вакуумной камерой.

В предпочтительном варианте исполнения настоящего изобретения в качестве мешка используется однослойный относительно тонкий пластиковый мешок, который имеет антистатические или проводниковые характеристики. Головка насадки на конце зонда имеет преимущественно конический передний участок, цилиндрический средний участок и задний заплечик, который соединяется с каналом, простирающимся от насадки.

Конический передний участок головки насадки зонда используется для прокалывания мешка или для увеличения отверстия, уже образованного в мешке, так что пластиковый материал, окаймляющий пробитое отверстие, проскальзывает вдоль конического переднего конца, далее по цилиндрическому участку и стягивается в положении за задним заплечиком головки насадки. Поскольку уплотнение насадки по отношению к пластиковому мешку является важным с точки зрения исключения образования пыли, выбрасываемой в окружающую среду, то является важным то, чтобы уплотнительное приспособление обеспечивало надежное уплотнение. Важным является также то обстоятельство, чтобы процесс уплотнения выполнялся быстро и просто.

В предпочтительном варианте исполнения настоящего изобретения кольцо, имеющее конфигурацию колпачка, скользит вдоль выступающего удлинения зонда, простираясь в сторону от задней части головки насадки. Кольцо предназначено для того, чтобы распространиться вокруг задней части цилиндрического участка головки насадки, и имеет предпочтительно такой контур, который аналогичен наклонной задней части заплечика насадки или сконструировано таким образом, чтобы обеспечить вхождение пластикового участка, окаймляющего пробитое отверстие, и уплотнение между кольцом и головкой насадки. Резьбовая цилиндрическая муфта используется для того, чтобы зажать кольцо, имеющее конфигурацию колпачка, в положении, в которое перемещается пластик, окружающий пробитое отверстие, в котором он располагается между головкой насадки и кольцом, имеющим конфигурацию колпачка.

Чтобы обеспечить выемку вещества, подается воздух или инертный газ через одно или несколько отверстий, предусмотренных в средней части насадки. По истечении 5 или 10 секунд, в течение которых подается воздух, включается приспособление для осуществления всасывания, чтобы всасывать мелкозернистое вещество через отдельные отверстия, образованные на коническом участке насадки, и одновременно мелкозернистое вещество флюидизируется подаваемым газом. Воздух или инертный газ подается через инжекторный канал, простирающийся по центральной оси головки насадки и связанный с наконечником насадки, имеющим несколько маленьких отверстий для подачи газа, образованных в этом наконечнике. Выпускные отверстия являются предпочтительно удлиненными эллипсовидными отверстиями, расположенными равномерно по окружности конического участка головки насадки. Такое приспособление оказалось наиболее пригодным для выемки флюидизированного мелкозернистого вещества, имеющего средний размер зерен менее 400 мкм, протяженность поверхности 20 - 1000 м2/г и низкую плотность 20 - 800 г/л. Настоящее изобретение таким образом в частности предназначено для выемки химических веществ, таких как двуокись кремния, окислы металлов, сажа, силикаты алюминия, силикаты кальция и цеолиты из пластикового мешка для полусыпучих веществ.

В варианте исполнения настоящего изобретения насадка включает по крайней мере один пробивной усиленный элемент и насадка зонда включает пробойник для пластикового мешка по крайней мере с одним пробивным усиленным элементом и далее по этому варианту вставляется насадка в мешок, пока пластик не уплотнится вокруг заплечика на заднем конце насадки. Таким образом, для материалов подобного рода предпочтительно вводить воздух или другой инертный газ из насадки под давлением 0,7 кг/см3 и ниже. Таким образом, при одновременном флюидизации и всасывании давление внутри мешка устанавливается в пределах 0,01 - 0,5 бар. Также предпочтительно сохраняется постоянным давление в вакуумной камере во время выпуска мелкозернистого вещества. Давление вводимого воздуха может быть также постоянным, однако было выявлено преимущество в том, если уменьшать давление флюидизирующего газа ступенчато или плавно. Например, инициирование флюидизации при давлении 0,7 кг/см2 и при плавном его понижении до окончательного всасывания мелкозернистого вещества доказало свои преимущества. Представляется также возможным варьировать как давление флюидизации, так и давление в вакуумной камере или сохранять давление флюидизации постоянным, варьируя при этом давление в вакуумной камере. В любом из этих вариантов окончательной целью является создание давления разрежения от 0,01 до 0, 5 бар в мешке для одновременного выпуска мелкозернистого вещества и флюидизации, а также для сохранения мешка по крайней мере частично накаченным, чтобы таким образом предотвратить с самого начала просаживание мешка вокруг головки насадки.

Настоящее изобретение включает этап заземления зонда благодаря прохождению проводимой проволоки от проводимого кольца, обеспечивая тем самым зонду надежное заземление. Далее для того, чтобы обеспечить получение максимального количества мелкозернистого вещества из мешка для полусыпучего вещества и предотвратить прилипание значительного количества вещества к мешку во время его удаления предпочитается выполнять мешок из антистатического или полупроводимого, а также проводимого материала. С точки зрения предотвращения проблем, вызываемых статическим электричеством, рекомендуется выполнять пластиковый мешок полностью проводимым. Однако, поскольку увеличение проводимости мешка в общем вызывает уменьшение прозрачности мешка, то использование полупроводимого мешка о сохранением его характеристик прозрачности является предпочтительным. Прозрачность мешка является важной характеристикой в том смысле, что оператор может увидеть количество оставшегося мелкозернистого вещества и выполнить соответствующее регулирование в системе флюидизации/выпуска. Полупроводниковая характеристика мешка является полезной для рассеивания потенциальных статических электрических зарядов из мешка путем рассеивания электрических зарядов из мешка к металлическому зонду и затем к заземленному проводу.

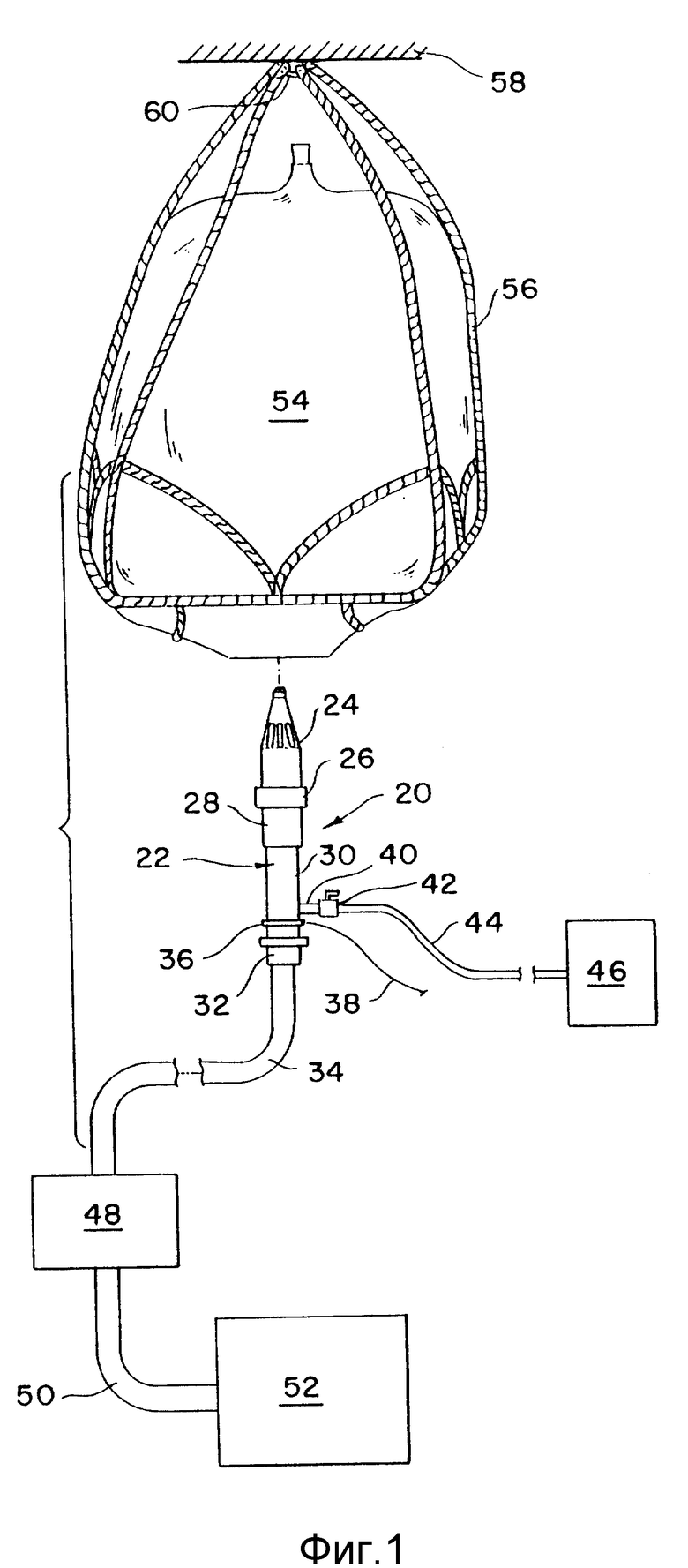

Фиг. 1 изображает схематический вид на систему, использующую способ в соответствии с настоящим изобретением.

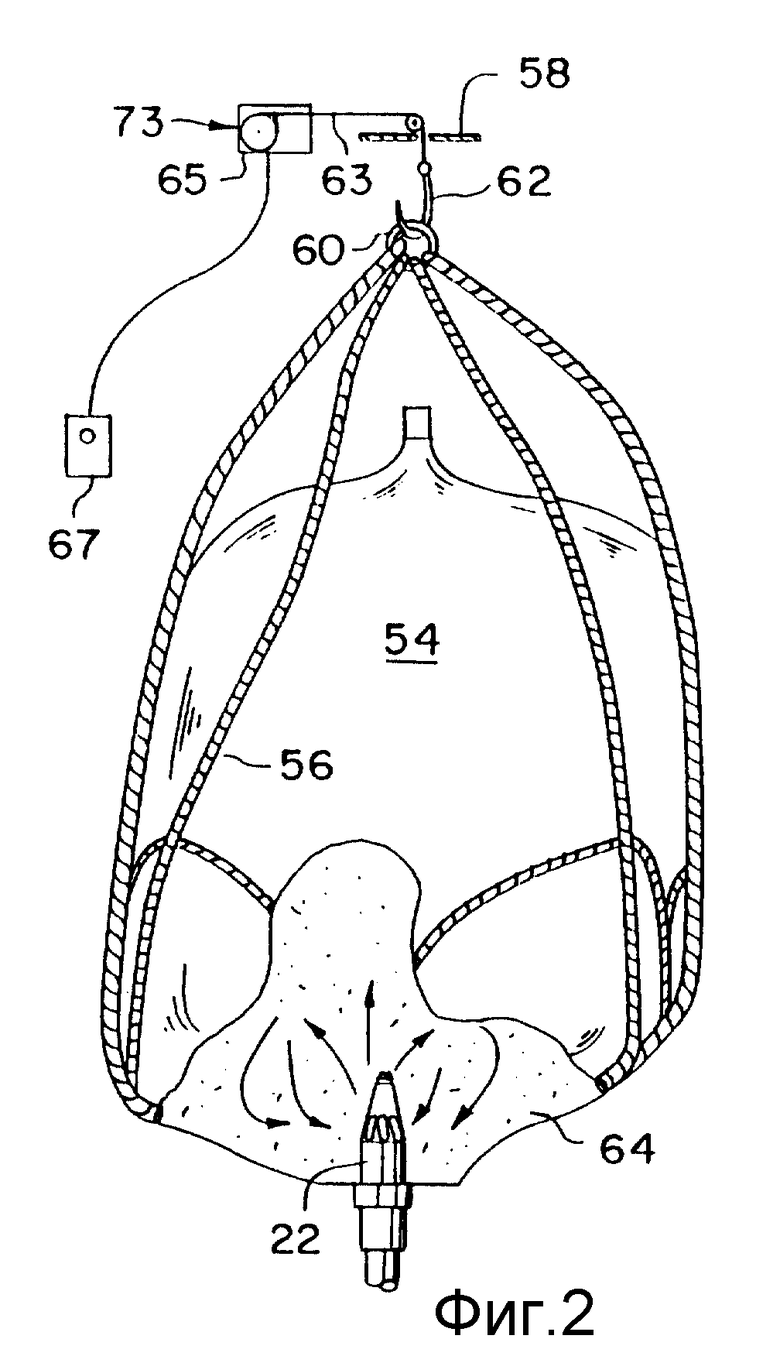

Фиг. 2 изображает в разрезе вид на мешок, показанный на фиг. 1, с насадкой в рабочем положении, осуществляющей флюидизацию и выемку мелкозернистого вещества, содержащегося в мешке.

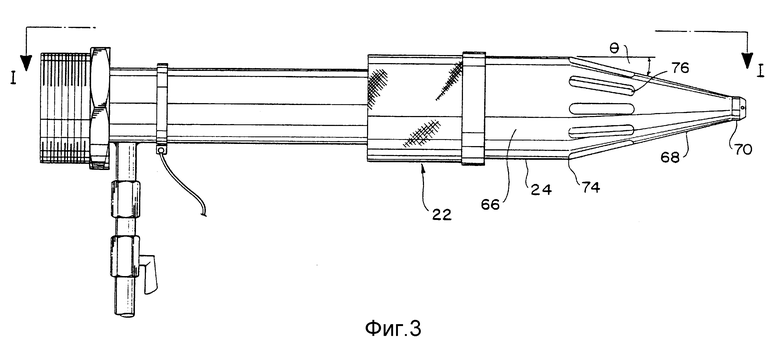

Фиг. 3 изображает предпочтительный вариант зонда, выполняющий способ по настоящему изобретению.

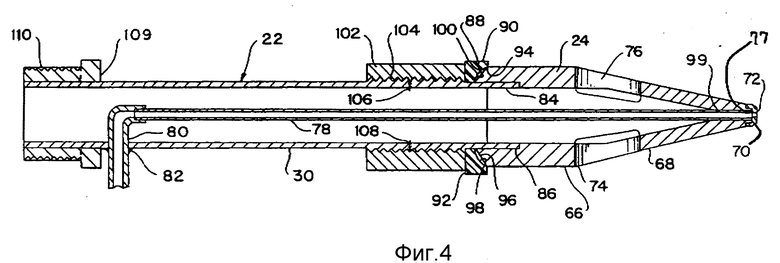

Фиг. 4 изображает вид по сечению согласно продольному сечению по линии 1-1 в соответствии с фиг. 3.

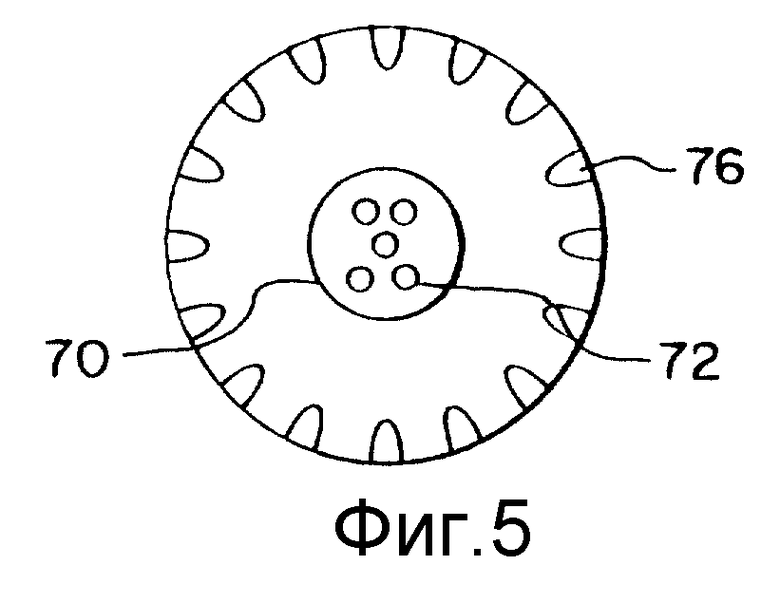

Фиг. 5 изображает вид спереди на головку насадки, показанной на фиг. 4.

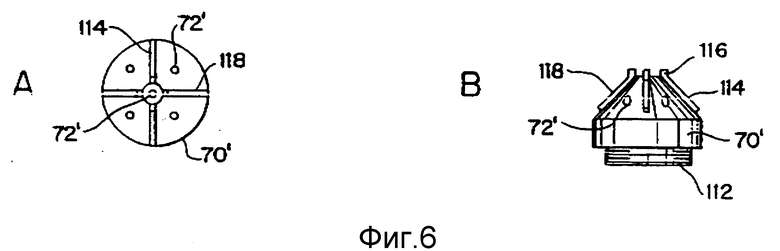

Фиг. 6A иллюстрирует альтернативное исполнение наконечника насадки для использования с головкой насадки, показанной на фиг. 4.

Фиг. 6B иллюстрирует вид сбоку элемента, который изображен на фиг. 6A.

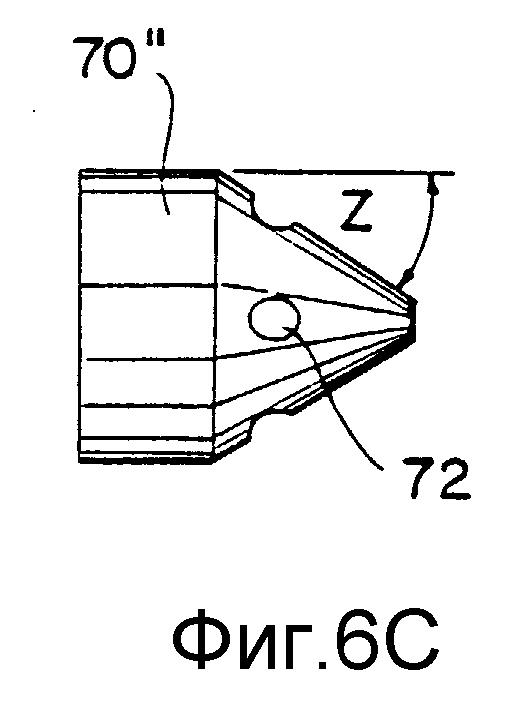

Фиг. 6C иллюстрирует альтернативное исполнение наконечника насадки.

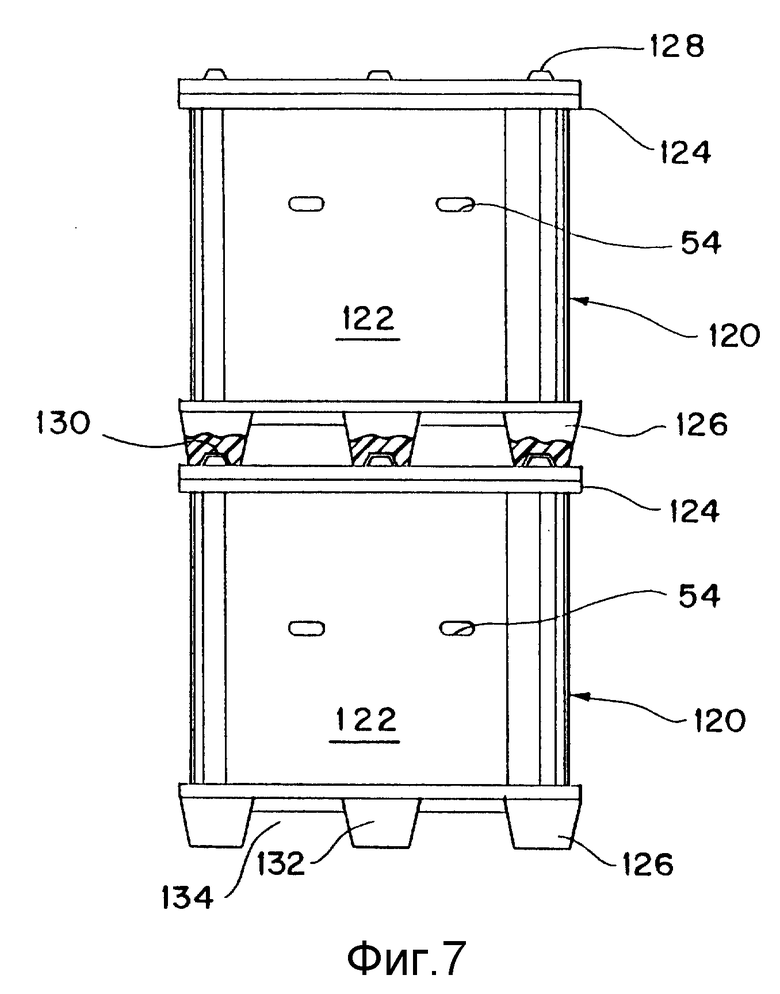

Фиг. 7 изображает два грузовых контейнера вторичного использования для полусыпучих веществ в штаблированном положении.

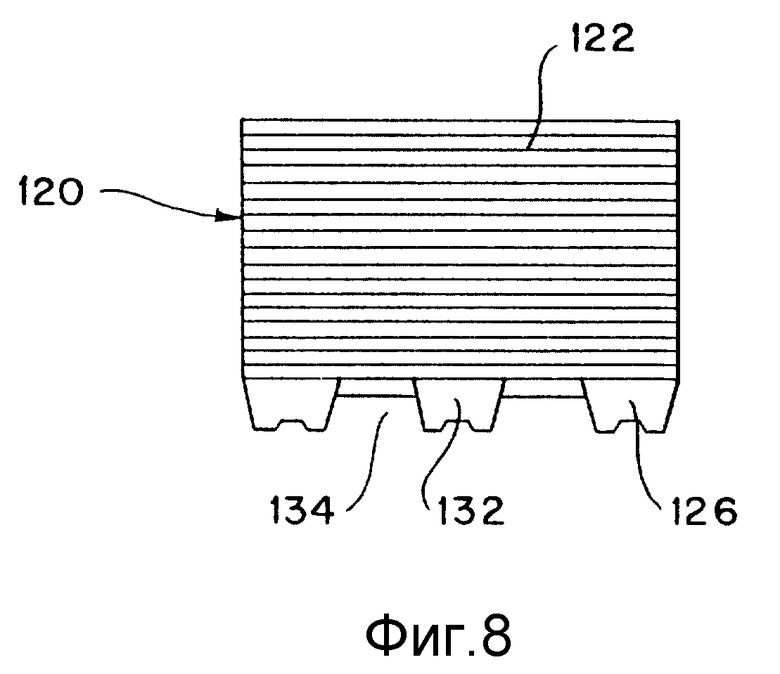

Фиг. 8 изображает один грузовой контейнер вторичного использования после удаления мешка в уложенном положении для хранения.

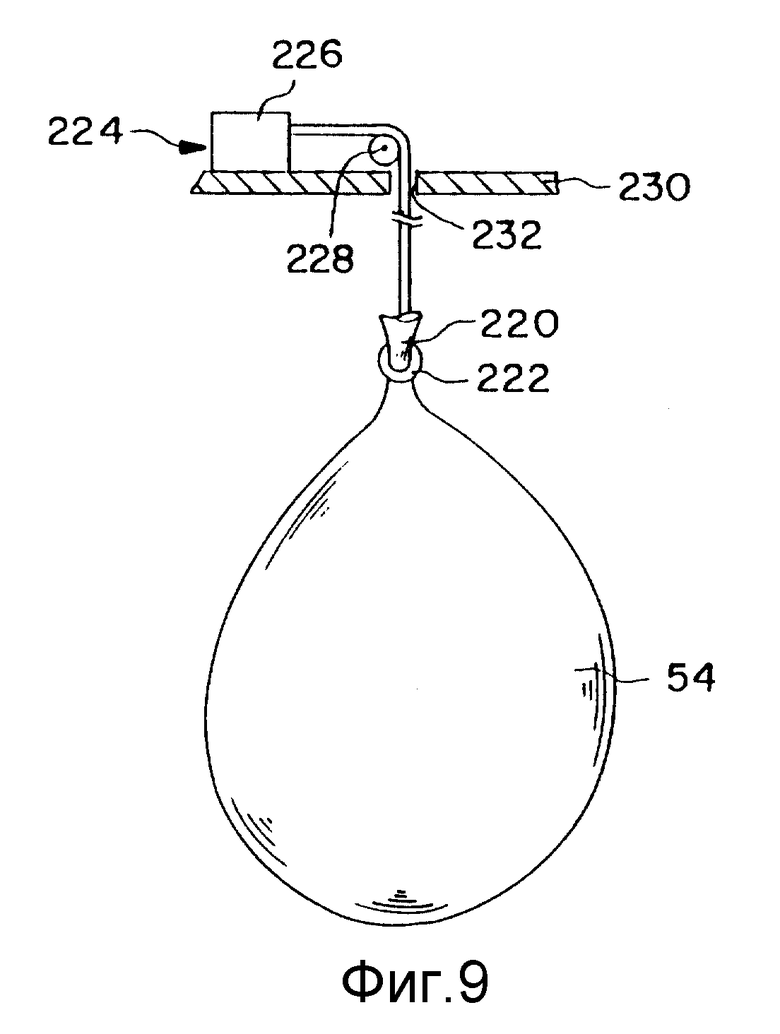

Фиг. 9 изображает альтернативное подвешивающее приспособление для использования согласно настоящему изобретению.

Фиг. 10 изображает альтернативный источник для всасывания в соответствии с настоящим изобретением.

Подробное описание предпочтительных вариантов настоящего изобретения.

Фиг. 1 изображает схематически вид на систему, использующую способ в соответствии с настоящим изобретением. Как показано на фиг. 1 система 20 для фдюидизации/выпуска включает зонд 22 с головкой насадки 24, уплотнительное кольцо 26 и зажимную муфту 28. Зонд включает также жесткий канал 30, имеющий первый конец, примыкающий к головке насадки 24, и второй конец, соединенный с помощью муфты 32 с гибким каналом 34. Уплотнительное кольцо 26 и зажимная муфта 28 выполнены таким образом, что могут скользить по внешней поверхности канала 30. Зонд 22 также включает проводимый хомут 36, который подсоединен к проводной проволоке 38, которая крепится своим противоположным концом (не показано на чертеже) к любому соответствующему заземлению.

Зонд 22 включает также удлинение 40 с запорным клапаном 42. Гибкий газовый шланг 44 соединяется одним концом с запорным клапаном 42 и другим концом - с насосом или другим источником 46 подачи газа. Газ, который подается насосом по шлангу 44, является преимущественно или воздухом, получаемым непосредственно из окружающей среды или из другого источника, или инертным газом, получаемым из складированной цистерны. Если насос 46 подает воздух непосредственно из окружающей среды, то происходит уменьшение пыли в окружающей среде, особенно когда предусматриваются фильтры на впускном канале. Подача воздуха непосредственно из окружающей среды вызывает в некоторых ситуациях проблемы с появлением загрязнений в связи с выпуском веществ во время их флюидизации. Если загрязнение становится серьезной проблемой, то может быть использована упомянутая выше фильтрующая система, или очищенный воздух от внешнего источника, или инертный газ.

Накачивающим насосом 46 может быть любой пригодный для этой цели насос, такой как воздушный диафрагменный насос, который подает воздух через головку насадки под давлением в пределах от 0 до 0,7 кг/cм2. Такие значения давления для насоса 46 являются в частности нормальными рабочими давлениями при использовании гибкого газового шланга, имеющего внутренний диаметр в пределах 6,35 - 19,0 мм (в основном равный внутреннему диаметру удлинения 40). Вакуумный насос 48, используемый в предпочтительном варианте настоящего изобретения, работает в пределах давления 2 - 8 бар, предпочтительно 4 - 7 бар и особенно предпочтительно 5 - 6 бap. Такие значения давления для вакуумного насоса предусматриваются для того, чтобы создать вакуумное разряжение внутри мешка от 0,01 до 0,05 бар при выпуске вещества, когда происходит флюидизация. Диафрагменный воздушный насос пригоден также для получения необходимого вакуумного разряжения.

Гибкий канал 34 соединяется с источником вакуумного разряжения 48, который в предпочтительном варианте исполнения изобретения является вакуумным насосом с отрицательным давлением, такой как Vac- V-Max вакуумный насос фирмы Вак-У-Макс Компани в Беллевилле, Нью Джерси, который отрегулирован на значения 2-8 бар и может обеспечивать вакуумное разряжение 0,01 до 0,5 бар в мешке во время флюидизации.

Канал 34 имеет преимущественно диаметр 25,4 - 76,2 мм и длину до вакуумного насоса 2 - 10 м и длину от источника всасывания до места накопления или до места технологической обработки до 80 м. Канал 34 выполняется преимущественно мягким из очень гибкого материала PVC на внешней поверхности. Канал 34 выполняется также из твердого материала PVC, выполненный в виде спиральной формы с мягким внешним слоем. Внутри внешнего слоя проходит медный провод, чтобы способствовать удалению статических зарядов, производимых при высокой скорости прохождения мелких зерен по каналу 34. Внутренний диаметр шланга 34 составляет преимущественно такую же величину, как и диаметр канала 30.

Средства для всасывания располагаются предпочтительно по течению потока с технологической системой или с системой хранения 52 (например, смесительная система). В качестве альтернативы в некоторых ситуациях можно основываться на мощности всасывания самой технологической системы, расположенной по течению потока. Например, в качестве возможных средств для всасывания могут быть Джет Стрим Миксер, производитель Истрал ГмбХ, Д-7801 Баллрехтен-Доттинген или Эар Паллет Эджектор Миксер Систем, производитель Семи-Балк Системе, Сан Луис, Мо.

Система Эар Паллет разработана для транспортировки флюидизированного порошка к смесительной системе с помощью вакуумного разряжения, которая нагнетает под давлением жидкость через свое круглое сопло и смешивает ее с мелкозернистым веществом и подает в цистерну ддя суспензии или в другие накопительные системы. Эар Паллет Систем может использоваться в соединении с флюидизирующей разгружающей системой и с комплектом контейнеров для полусыпучих веществ в соответствии с настоящим изобретением, чтобы обеспечить систему поставки в комплекте.

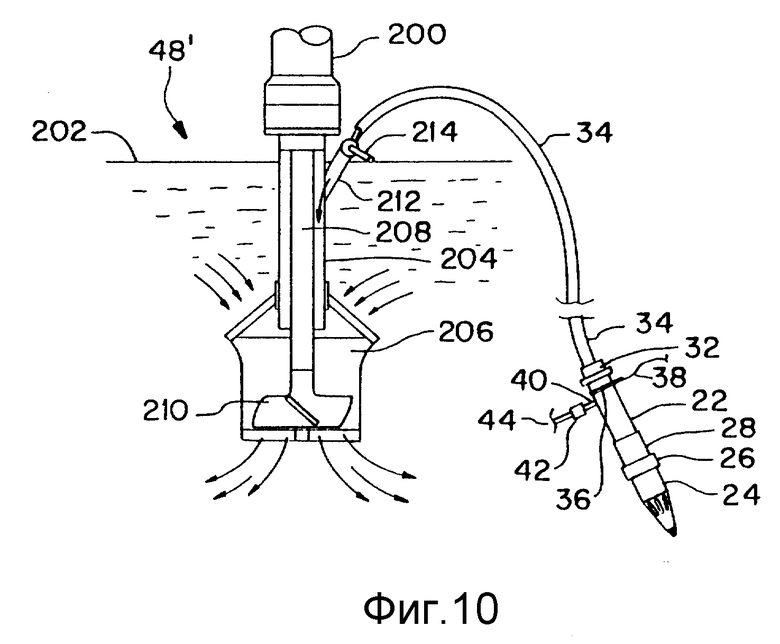

Пример использования смесителя типа Истрал иллюстрируется на фиг. 10 вместе с зондом 22, соединенным с гибким каналом (34). Как показано на фиг. 10, зонд 22 с приспособлениями соединяется со шлангом 34, который в свою очередь соединяется с источником вакуумного разряжения 48', которым в данном случае является струйный смеситель потоков. Как показано на фиг. 10, струйный смеситель потоков 48' включает главный корпус 200, имеющий свободный конец, погруженный в жидкость 202. Главный корпус 200 включает статорную трубу 204, патрубок 206 смесителя, ось 208, лопасть 210, всасывающий патрубок 212 и запорный клапан 214. Когда работает струйным смеситель, то он создает вакуум, который всасывает мелкозернистое вещество из мешка. В настоящем изобретении струйный смеситель работает в режиме, который создает вакуум в мешке в пределах 0,01 - 0,5 бар.

В альтернативном варианте исполнения изобретения, показанном на фиг. 1, шланг 50 простирается от источника вакуума 48 к системе хранения или к технологической системе 52. Система хранения или технологическая система 52 обычно включает такие элементы как смесительную цистерну или построенный бункер, который обеспечивает непрерывный контроль дозирования мелкозернистого вещества без абсорбции жидкости, производимой шихтой. Система дозировки может, например, надежно исключать проблемы агломерации в шихте. Шихта может, например, представлять собой ненасыщенный полиэфир, смешанный с мелкозернистым веществом из пылеобразного кремнезема, смесь которых используется для изготовления таких вещей как корпуса лодок, душевые рожки и т.д.

Фиг. 1 иллюстрирует также подвешенный контейнерный мешок 54 для полусыпучего вещества, охваченным канатным приспособлением 56, которое в свою очередь подвешивается на соответствующей верхней опорной конструкции 58. Канатное приспособление 56 может быть выполнено из любого известного материала и выполнено предпочтительно из прядей нейлонового материала, заканчивающихся хомутом с кольцом 60 или без кольца. Кольцо 60 или хомутовые окончания прядей могут соединяться с крюком 62, закрепленным к опорной конструкции 58 (см. фиг.2). В качестве альтернативы, канатное приспособление 56 может быть выполнено как неотъемлемый элемент контейнерного мешка 54 для полусыпучего вещества вместо того, чтобы размещать его вокруг мешка 54 после того, как мешок 54 удален из защитного грузового контейнера для полусыпучего вещества, как это показано на фиг. 7. Канатное приспособление 56 может быть также отдельным элементом, который укладывается в грузовой контейнер до погрузки в него мешка 54 для полусыпучего вещества. Таким образом, все что требуется сделать, это только подвесить вручную мешок за крюк 62 или, что более предпочтительно, после заполнения мешка грузом от 4,5 - 454 кг, опустить крюк 62 с системой подвески 73. Фиг. 2 изображает соответствующую систему подвески, которая включает крюк 62, трос 63, лебедку 65 и ручной выключатель 67. Такое подвешивающее приспособление в частности очень хорошо приспособлено для мешков для полусыпучего вещества, имеющих вес более 45,4 кг.

Фиг. 9 изображает альтернативный вариант исполнения, согласно которому мешок 54 имеет горловину 220, вокруг которой затягивается веревка 222 в виде хомута. Веревка 222 соединяется с системой подвески 224, которая включает лебедку 226, направляющий ролик 228 и опорную конструкцию 230 с отверстием 232. Различные другие методы и конструкции могут предусматриваться для использования в настоящем изобретении, включая вильчатый захват для подъема мешка с вскрытием его центральной днищевой части для введения зонда,

Преимущественно мешок 54 для полусыпучего вещества представляет собой большой пластиковый мешок из полимерной смолы. Пригодным материалом для мешка может быть любой член класса полиолефиновов. Такой мешок, как полиэтиленовый мешок с низкой плотностью, имеющий толщину 2,5 - 5,0 мм, является предпочтительным. Такие пределы толщин в основном применимы для других типов пластиковых мешков из класса полиолефинов, упомянутых выше. Толщина мешка варьируется в соответствии с весом вещества, вынимаемого из контейнера, который согласно настоящему изобретению имеет пределы 4,5 - 454 кг. При возможных пределах веса мешка 4,5 - 454 кг даже при толщине мешка 5 мм возникают проблемы при манипулировании с верхним весовым пределом. Например, для мешков в верхней половине весового предела канатное приспособление 56, соответствующая грузовая сетка или даже гибкие тканевые мешки или мешки с вмонтированной насадкой, описанные выше, могут использоваться для того, чтобы охватить и поддерживать подвешенный пластиковый мешок. В отличие от известного уровня техники внутренняя пластиковая прокладка вместе с системой флюидизации/разгрузки решают проблемы с пылью. Таким образом мешок в соответствии с настоящим изобретением имеет предпочтительно четырехстороннюю нижнюю часть, что лучше, чем одношовный мешок с единственным швом, проходящим по середине нижней части, что является типичным для обычного мусорного мешка. Такое четырехстороннее приспособление, которое хорошо известно в промышленности для изготовления мешков, обеспечивает надежную прочность и предотвращает расползание шва, что может произойти с одношовным мешком, когда подвешивается мешок с большим весом.

После заполнения мешок герметизируется и становится воздухонепроницаемым и размещается в контейнере вторичного использования, как показано на фиг. 7 для отгрузки потребителю. Герметизация достигается или путем связывания горловины 220 или герметизации входного отверстия с помощью клейки или теплового соединения.

Для того чтобы граничить появление статических зарядов, мешок 54 является преимущественно антистатическим или полупроводимым по сравнению с проводимым мешком. Для того чтобы обеспечить мешок антистатическими характеристиками, пластиковый мешок 54 может быть выполнен с внутренним проводимым слоем. Соответственно проводимым слоем является слой, если внутренний слой образован из слоя алюминия, осаждающего электроны, или из электрически проводимого металла на внутренней поверхности мешка 54. Альтернативно и более предпочтительно с точки зрения предотвращения отслаивания и загрязнения продукта проводимое или полупроводимое порошковое вещество может смешиваться с полимерной смолой перед формацией мешка. Например, дисперсное количество проводимого окисла алюминия (такого как окисел алюминия "C" фирмы Дегусса АГ, Германия) или проводимого материала из сажи (такого как ПРИНТЕКС Л6 фирмы Дегусса АГ) может смешиваться с порошковой полимерной смолой перед расплавлением порошковой смолы и формацией мешка. Для достижения желаемых проводимых характеристик при сохранении по крайней мере в некоторой степени желаемой прозрачности достаточными являются пределы от 25 до 35 мас.% проводимой сажи в порошковой смеси для пластикового мешка. Верхний предел является очень проводимым, но обладает меньшей прозрачностью, чем предел 25%, который обеспечивает некоторые антистатические характеристики и большую прозрачность. Соответствующий предел от 2 до 10% по массе для окисла алюминия является предпочтительным, когда используется этот материал.

Фиг. 2 изображает подвешенный мешок 54 с последующим введением и фиксированием зонда 22. На фиг. 2 показано также мелкозернистое химическое вещество в флюидизированном состоянии. Настоящее изобретение предназначено для выемки мелкозернистых химических веществ, имеющих размер зерен менее 400 мкм таким способом, при котором в основном не образуется пыль. Настоящее изобретение в частности пригодно для манипулирования с мелкозернистым веществом, имеющим пределы низкой плотности 20 - 800 г/л или более, предпочтительно пределы низкой плотности 20 - 600 г/л. Настоящее изобретение особенно применимо для выемки мелкозернистого вещества, имеющего пределы низкой плотности 20 - 400 г/л, поскольку такое вещество часто содержит мелкую пыль, которая определяется как пыль, попадающая в альвеолу (воздушные ячейки в легких, в которых происходит обмен воздухом между дыхательным воздухом и легочной тканью). Упомянутая выше низкая плотность является отношением массы к объему вещества, выпускаемого при установленных условиях. Низкая плотность вещества определяется нормами ДИН 150 787/XI или J/S K 5018/18.

Общая поверхность и размеры зерен являются двумя другими важными характеристиками, поскольку они касаются проблем пылеобразования, которые могут возникнуть. Протяженность поверхности сажи и пылеобразного кремнезема имеет тенденцию к увеличению, поскольку средний диаметр первичных зерен увеличивается. Таким образом, большие значения протяженности поверхности для таких веществ как сажа и пылеобразный кремнезем имеют прямое отношение к потенциальным возможностям вещества создавать проблемы пылеобразования и другие проблемы, связанные о зернами малых размеров. Настоящее изобретение идеально применяется для манипулирования без образования пыли с зернами вещества, имеющими протяженность поверхности (величины определяются по нормам БЕТ) в пределах 20 - 1000 м2/г или более, предпочтительно 20 - 700 м2/г.

Настоящее изобретение используется также в частности для манипулирования без образования пыли с зернами вещества с размерами менее 400 мкм. В связи с потенциальными проблемами возрастающего пылеобразования настоящее изобретение может даже использоваться, в частности для зерен, имеющих размеры менее чем 200 мкм, и даже использоваться для зерен, имеющих размеры менее 150 мкм. Размеры зерен могут определяться различными методами, такими как, например, фотографии ТЕМ, которые являются очень точными.

Мелкозернистые вещества, для которых наилучшим образом используется настоящее изобретение, включают химические вещества или материалы, такие как двуокись кремния, двуокиси металлов, сажа, кремнистый алюминий, силикаты кальция и цеолит. Настоящее изобретение специально предусматривается для использования с двуокисью синтетического пылеобразного или осажденного кремнезема, такого как синтетический кремнезем АЭРОЗИЛ, продаваемый фирмой Дегусса АГ, ФРГ и Дегусса Корп. в США. Продукт АЭРОЗИЛ идентифицируется как сыпучий порошок голубовато-белого цвета, который содержит примерно 98% воздуха по объему. Удельный вес типичного продукта АЭРОЗИЛ составляет 2,2 г/cм3. (Низкая плотность "нормального" продукта АЭРОЗИЛ составляет примерно 50 г/л или сжатого продукта "V" примерно 120 г/л). Поскольку первичные зерна продукта АЭРОЗИЛ являются чрезвычайно маленькими, то часть материала АЭРОЗИЛ попадает в пределы размеров мелкой пыли, определенные выше.

Как можно увидеть на фиг. 1 и 2 система согласно настоящему изобретению применима для использования в любом месте с приспособлениями, имеющими достаточную высоту потолка или высоту опорной конструкции, чтобы подвесить мешок 54 так, чтобы мог быть вставлен зонд в нижней части мешка 54. Если не имеется достаточной высоты для подъемника, то система флюидизации/разгрузки может функционировать с мешком, расположенным на полу или на столе (например, с пробиванием отверстия сбоку или сверху). Не следует рассматривать в качестве преимущества для подвешенного оборудования то, что оно использует во время разгрузки мелкозернистого вещества их собственную силу тяжести.

Фиг. 3, 4 и 5 иллюстрируют предпочтительный вариант исполнения зонда 22 для использования в настоящем изобретении. Как показано на фиг. 3 - 5, зонд 22 включает головку насадки 24, которая образует цилиндрическую часть 66, которая составляет единое целое с коническим участком 68. Конический участок 68 включает нарезной конец для установки наконечника 70 насадки. Как особенно хорошо видно на фиг. 5 наконечник 70 насадки включает несколько инжекторных отверстий 72, одно из которых располагается вдоль центральной оси насадки 24 и четыре других отверстия располагаются по конической поверхности наконечника насадки. Простираясь от ограничительной линии 74, между цилиндрической частью 66 и коническим участком 68 располагаются разгрузочные отверстия 76. В предпочтительном варианте исполнения изобретения имеются 10 продольных отверстий 76, расположенных по окружности вокруг конического участка на одинаковом расстоянии друг от друга. Каждый продольный канал имеет преимущественно длину 3,5 см и ширину 5 мм с окружностью насадки по ограничительной линии 74 примерно 6 см и с окружностью насадки на наиболее удаленном конце продольного отверстия 76 примерно 3,5 см. Конический участок 68 имеет наклон по принципу схождения под углом θ от 10 до 30o. Наконечник насадки имеет схождение под углом Z (см. фиг. 6С), который составляет преимущественно диапазон от 30 до 60o и более предпочтительно от 45 до 60o. Инжекторные отверстия 72 в наконечнике 70 насадки выполняются предпочтительно круглыми диаметром примерно 3 мм. В задней части наконечника 70 насадки располагается внутренняя полость 77, в которую плотно входит передний конец канала 78 для флюидизирующего газа.

Продольная длина конического участка 68 составляет предпочтительно 9 см. Продольная длина цилиндрической части 66 составляет примерно 1 см, продольная длина наконечника 70 составляет примерно 1 см и наклонный задний заплечик простирается в продольном направлении примерно 0,5 см. Полная продольная длина зонда 22 составляет примерно 36 см. Головка насадки, жесткие удлиненные соединители и зажимная муфта выполнены все из относительно легкого материала, такого как алюминий и пластик. Такой легкий материал не только облегчает манипулирование, но также создает меньшую деформацию в районе его уплотнения с мешком. Это происходит потому, что во время манипулирования оператор обычно передвигается от мешка к другому месту, так что зонд поддерживается только благодаря своему уплотнительному соединению с мешком. Пластик может быть легче алюминия, но пластик не обеспечивает рассеивание электрических зарядов к заземлению, соединенному с зондом, если пластик не смешан с достаточным количеством проводимого порошка, как это обсуждалось выше при рассмотрении мешков.

Противоположный конец канала 78 для флюидизирующего газа соединяется с раструбом другой трубы 80, которая приварена в точке 82 к внешнему выступающему удлиненному участку канала 30. Удлиненный участок 30, показанный на фиг. 4, является цилиндрическим вместе с первым концом 84, соединенным резьбовым соединением или склеиванием с цилиндрической частью 66 головки насадки 24. Цилиндрическая часть 66 имеет уступ 86, в который входит удлиненный конец 84, так что получается гладкая поверхность канала от заднего конца зонда 22 до разгрузочных отверстий 76. Диаметр внутренней гладкой поверхности канала удлиненного участка 30 составляет 2,54 - 7,62 мм. Предпочтительно гладкая внутренняя поверхность головки насадки 24 в заднем направлении от конического участка имеет тот же диаметр, что и удлиненный участок 30, который является также и внутренним диаметром шланга 34.

Фиг. 4 изображает также передвижное уплотнительное кольцо 88. Передвижное кольцо 88, имеющее форму колпачка, включает круглый участок 90 и основание 92. Круглый участок 90 включает внутреннюю поверхность, которая прилегает к внешней поверхности цилиндрической части 66 (как показано точкой 94 на фиг. 4). В дополнение цилиндрическая часть 66 включает задний заплечик 96, который имеет скос или конический наклон в направлении вниз от кольцеобразного корпуса, на котором располагается точка 94, и далее в направлении к заднему концу головки насадки 24> Кольцо 88, имеющее форму колпачка, включает углубление 98, которое предназначено для приема участка мешка, простирающегося вокруг пробитого отверстия и прижимает этот участок к задней стенке 96 и/или к внешней цилиндрической части 66. Таким образом, когда кольцо 88 скользит и затягивается в своей передней позиции, то обеспечивается полностью уплотненное приспособление. Круглый участок 90 кольца 88 также сжимает пластиковый участок, окружающий пробитое отверстие, к внешней поверхности цилиндрической части 66 головки насадки 24, так что обеспечивается дополнительное уплотнение, которое не позволяет улетучиваться даже мельчайшим зернам. Кольцо 88 включает внутреннюю скользящую поверхность 100, которая контактирует, но легко скользит вдоль внешней поверхности удлиненного участка 30. Кольцо 88, имеющее форму колпачка, выполнено преимущественно из относительно твердого пластикового материала, такого как ацетальный пластик (например, ДЕРЛИН фирмы Дюпон).

Запорная муфта 102 располагается за передвижным кольцом 88 и имеет внутренний резьбовой или спиральный паз 104. Внутренняя резьба может входить в зацепление с резьбой, предусмотренной на внешней поверхности удлиненного участка 30. Более предпочтительно выполнять внешнюю поверхность участка 30 без резьбы. Спиральный паз 104 образует отверстие для шплинтов 106 и 108, которые ввинчиваются в удлиненный участок 30 и располагаются в направлении по продольной оси на небольшом расстоянии друг от друга, чтобы подогнать различные секции спирального паза 104. Зажимная муфта со спиральным пазом после введения головки шплинтов может скользить вдоль гладкой наружной поверхности участка 30, так что зажимная муфта 102 стопорится в таком положении, в котором кольцо 88 прижимается к пластику. Наружная поверхность зажимной муфты 102 имеет предпочтительно насечку, чтобы облегчить зажим и вращение зажимной муфты в любом направлении.

Таким образом, при уплотнении пластикового мешка относительно зонда 22 наконечник 70 насадки сначала вводится через пластиковый мешок 54. Такое введение зонда предусматривается в соответствии с настоящим изобретением в маркированном месте мешка, которое располагается обычно в самой низкой в центральной точке мешка, в которой используются преимущества воздействия веса и формы мешка для выемки мелкозернистого вещества. Маркированное место мешка может быть выполнено ослабленным (например, частично перфорированный круг с удаляемой защитной клейкой заплатой или без нее). В некоторых ситуациях, в таких например, когда мешок является относительно тонким (2,5 мм толщина стенок) новое отверстие может быть образовано только наконечником 70 насадки, или в других ситуациях, когда пластиковый мешок выполняется толще, чтобы манипулировать с более тяжелым грузом (5 мм толщина), выполняется отдельно насечка, чтобы облегчить первоначальное введение головки конической части насадки. Было доказано особое преимущество в том, чтобы отметить отверстие в мешке с помощью заостренного наконечника, аналогичного шариковой ручке и карандашу, и затем использовать отдельный инструмент. Использование такого разрезающего механизма как нож имеет тенденцию к тому, что увеличивается шанс распространения разрыва от концов разрезанного отверстия. Протыкание отверстия коническим инструментом, однако, позволяет избегать проблему распространения разрыва. В одном варианте исполнения настоящего изобретения наконечник 70 насадки образуется под углом Z, который является относительно острым (например, 45 до 60o), так что создается острый наконечник, который легко пробивает даже более толстые пластиковые мешки без применения большого усилия и без использования отдельного инструмента.

Как только в пластиковом мешке пробито отверстие, полностью вводится головка насадки в мешок вместе с зажимной муфтой 102, которая первоначально вращается в незажимном положении, и с передвижным кольцом 88, перемещенным в свое конечное заднее положение. Как только головка насадки полностью вставлена в мешок 54, оператор может оттянуть зонд назад пока сжатый пластик не вступит в контакт с задним заплечиком 96. Поскольку начальное отверстие или разрез составляет длину менее диаметра участка 66 заплечика, то введение головки насадки заставляет пластик расширяться и скользить вдоль гладкой внешней поверхности головки насадки 24, пока он не достигнет ее заднего конца, где пластиковый материал расположенный вокруг пробитого отверстия, сжимается в своем конечном положения. Поскольку пластик постоянно контактирует с тем пластиком, которым определяются границы пробитого отверстия, то обеспечивается уплотнение для того, чтобы избежать улетучивания мелкозернистого материала во время начального введения зонда и до фиксирования кольца 88 в его уплотненном положении. После прокалывания отверстия и оттягивания зонда кольцо 88 проскальзывает затем в уплотненное положение, в котором сжатый пластик прижимается к внешней поверхности цилиндрической части 66 и заднему заплечику 96. Запорная муфта 102 навинчивается затем до контакта с кольцом 88, так что пластик сжимается и уплотнительное кольцо 88 фиксируется в своем положении.

Зонд 22 далее включает муфту 109, которая наклеивается или навинчивается на задний конец удлинения канала 30. Муфта 109 включает резьбовой участок 110, который предназначен для взаимодействия с охватывающим элементом муфты, предусмотренной на конце разгрузочного канала 34.

Фиг. 6A и 6B изображают вид спереди и сбоку в вертикальном положении альтернативного варианта исполнения наконечника 70 насадки, который обозначен цифрой 70' на фиг. 6A и 6B. Наконечник 70' насадки включает аналогичные инжекторные отверстия 72, как показано на фиг. 5. Резьбовой конец 112 наконечника 70' насадки показан аналогично на фиг. 6B и вводится в резьбовое углубление, выполненное на конце конического участка 68 насадки 24. Наконечник 70' насадки аналогично включает выступающие элементы 114 для прокалывания отверстия, каждый из которых включает стойку 116 и наклонные секции 118. Элементы 114 для прокалывания отверстия обеспечивают пробивание пластикового мешка, поскольку вертикальные стойки легко осуществляют прокалывание> Отверстие затем расширяется после дальнейшего введения головки насадки, имеющей плавную коническую поверхность, и кромки пластикового материала распространяются по жестким элементам 118. Иные типы жестких элементов также возможны, как например, венцеобразные кромки, секции из острых лезвий и т.д. Однако с точки зрения безопасности предпочтительно использовать в качестве жестких элементов для прокалывания такие элементы, которые не являются настолько острыми, чтобы обеспечить безопасность для рабочих.

Как было отмечено выше угол конусообразования наконечника насадки от 45 до 60o обеспечивает достаточную конусность наконечника для прокалывания отверстия.

Фиг. 7 и 8 иллюстрируют контейнер 120 для полусыпучих веществ с мешком 54, расположенным в нем во время транспортировки контейнера 120, который предохраняет мешок от повреждений и тем самым обеспечивает ему фиксированную форму и который может укладываться в стеллажи. Пригодным для этой цели является контейнер вторичного использования, продаваемый фирмой Щуерт Индастриз. Инк. из Стерлинг Хейтс, Мичиган. Контейнер вторичного использования может также принимать форму пластиковой упаковки, имеющей такую же конструкцию, как и конструкция типичной молочной упаковки. Контейнер вторичного использования 120, показанный на фиг. 7, включает стенку 122, которая выполняется предпочтительно из пластиковой/фибровой композиции, как например, усиленная прокладкой плита с наружной пленкой PBC. Стенка имеет в верхней части крышку 124, которая выполняется предпочтительно из формованной полиэтиленовой смолы с высокой плотностью, и включает запирающие приспособления (не показаны) для прижимания крышки 124 к стенке 122. Подошва 126 поддона крепится к стенке 122 в днищевой части контейнера 120. Крышка 124 предусматривается преимущественно о шишками 128, которые входят в соответствующие выемки 130, выполненные в выступах 132 удлинений 126 поддона. Подошва 126 поддона выполнена преимущественно из формованной полиэтиленовой смолы, армированной сталью, и включает проем 134 для вилочного подъемника.

Фиг. 8 изображает контейнер 120 после удаления мешка 54 вместе с его содержимым мелкозернистым веществом. Для того, чтобы уменьшить помещение для складирования стенка 122 может быть плиссирована и сжата после удаления жесткостей из стенки.

Хотя предпочтительные варианты настоящего изобретения были описаны со ссылкой на прилагаемые чертежи, многие другие модификации и изменения могут быть внесены квалифицированными специалистами, не выходя за пределы настоящего изобретения.

Способ и приспособление для выемки мелкозернистого вещества в основном без выброса пыли, которые характеризуются наличием контейнерного мешка для полусыпучих веществ, который вынимается из защитного контейнера вторичного использования, подвешивается на опоре и пробивается разгрузочным зондом. Пробивание пластикового мешка достигается путем введения зонда, имеющего форму иглы, с конической головкой насадки. Зонд уплотняется относительно мешка. Головка насадки включает несколько удлиненных разгрузочных отверстий, а также наконечник насадки с несколькими инжекторными отверстиями. Мелкие зерна вещества, имеющие размер менее 400 мкм, флюидизируются и затем разгружаются через разгрузочные отверстия с помощью всасывающего устройства. Флюидизация достигается с помощью вводимого воздуха или инертного газа через наконечник головки насадки. Флюидизированные мелкие зерна вещества, удаленные из мешка, проходят через разгрузочные отверстия, выходят из зонда, проходят через гибкий канал и далее к месту их хранения или для дальнейшей технологической обработки. Мешок выполняется предпочтительно из антистатического или проводимого материала, чтобы предотвратить прилипание мелких зерен вещества к внутренней поверхности мешка. Изобретение позволит уменьшить образование пыли и проблемы с удалением отходов при разгрузке контейнеров. 4 с. и 27 з.п. ф-лы, 10 ил.

| DE 4011698 C1, 12.09.91 | |||

| DE 4021674 A, 16.01.92 | |||

| US 4149755 A, 17.04.79. |

Авторы

Даты

1999-02-20—Публикация

1994-10-20—Подача