Изобретение относится к многоступенчатым полимерам. В частности, настоящее изобретение относится к полимерам, обрабатываемым радиационным облучением, и покрытию, а более точно к радиационно отверждаемым функционализированным многоступенчатым латексным полимерам, и радиационно отверждаемому водному покрытию, содержащему полимер. Данное изобретение относится также к способу получения функционализированного многоступенчатого полимера и способу использования функционализированных многоступенчатых полимеров для уменьшения количеств мономеров в радиационно отверждаемом водном покрытии.

Существует потребность в высококачественных покрытиях, которые могут быть нанесены с малыми количествами загрязняющих растворителей и мономеров. Термопластичные покрытия на основе воды могут быть нанесены с низкими количествами загрязняющих растворителей, но они не обладают достаточными термостойкостью и химической стойкостью, которые необходимы для многих применений, особенно когда изделия должны быть уложены в стопу вскоре после нанесения покрытия, а также тогда, когда подложка не может быть нагрета до высоких температур. Химически обрабатываемые покрытия, которые обладают хорошей термо- и химической стойкостью, имеют затруднения в вопросах, связанных с долговечностью и скоростью отверждения.

В некоторых патентах и публикациях описаны водные отверждемые ультрафиолетовыми лучами композиции, полученные из функциональных латексных полимерных эмульсий. Например, в патенте США 4107013 описана отверждаемая ультрафиолетовыми лучами водная латексная краска, содержащая латекс и 5-35% эмульгированного низкомолекулярного вещества, способствующего образованию поперечных связей, в которой латекс имеет оболочку из сополимеризованных дифункциональных мономеров, содержащих непрореагировавшие аллильные поверхностные группы. В патенте США 4244850 описана композиция для покрытия на основе латекса, отверждаемая воздухом, содержащая частицы ненасыщенных смол, осушающую соляную эмульсию и не смешиваемый с водой органический растворитель. Ненасыщенная смола получена из 1-2 вес.% моноэтиленненасыщенного мономера, имеющего карбоксильные или 1,2-эпокси-функциональные группы, часть которого прореагировала с 1,2-эпокси- или карбоксильными функциональными группами, соответственно, для получения мест ненасыщения на частицах смолы. Смола не подвергается нейтрализации перед функционализацией. В заявке на Европейский патент ЕР 330246 описана отверждаемая дисперсия, полученная путем первичной полимеризации органического фосфата или соединения фосфоната или их смеси с производным (мет)акрилата или другого ненасыщенного соединения или производного стирола и последующего добавления этиленненасыщеннго эпоксисодержащего мономера. В патенте США 4925893 описаны самоокисляющиеся и радиационно отверждаемые винилиденхло-рид/винилхлорид/2-этилгексилакрилат латексы, имеющие остаточное ненасыщение за счет добавления гелевой фракции в количестве по крайней мере 5 вес.%, полученные из многофункционального мономера ранее при полимеризации и добавлении низкореактивного многофункционального соединения, такого как диаллилфталат, в конце полимеризации. В заявке на Европейский патент ЕР 442653 описано получение полимеров, содержащих функциональность. Аминфункциональный латекс получен путем взаимодействия карбоксилфункционального латекса с азиридинами. Аминфункциональный латекс затем взаимодействует с веществом, имеющим как энольную карбонильную группу, так и другую функциональную группу, например, 2-(ацетоацетокси)этилметакрилат для получения метакрилат-функционального полимера. Лутц и др. [Organic Coatings, N 8, с. 197-209 (1986)] описывают получение эмульсии введением ядра оболочки и подачи предэмульсии в соотношении 7/3. Дифункциональный мономер содержится в оболочке пред-эмульсии. Эти ссылки являются примерами многочисленных предпринятых ранее попыток получить поперечносшитое, отверждаемое ультрафиолетовыми лучами покрытие из полимерных эмульсий, обладающих функциональностью. Ближайшим аналогом является вышеуказанный патент США 4925893, описывающий радиационно отверждаемый латексный многоступенчатый полимер, две ступени которого образованы взаимно несовместимыми сополимерами.

Многофункциональные материалы могут быть смешаны с водными латексными полимерами для получения отверждаемой под действием ультрафиолетовых лучей композиции. Проблемы, на которые неожиданно наталкиваются, имея дело с этими двухкомпонентными отверждаемыми под действием ультрафиолетовых лучей композициями, следующие: во-первых, многофункциональные материалы, такие как, например, мономеры и олигомеры, могут вызывать проблемы, связанные с безопасностью здоровья и окружающей среды. Во-вторых, проблемы, встречающиеся при смешивании многофункциональных материалов с латексными полимерами, включают несовместимость двух компонентов, а также тяжесть и неэффективность дополнительных ступеней. Многофункциональный материал может быть предварительно эмульгирован перед тем, как он будет добавлен к латексному полимеру. Неправильное предварительное эмульгирование приводит к дефектам при последующем отверждении покрытия ультрафиолетовыми лучами.

Изобретение направлено на преодоление недостатков, указанных в предшествующем уровне техники.

Согласно первому признаку поставленная задача решается тем, что в радиационно отверждаемом латексном многоступенчатом полимере по крайней мере две ступени которого образованы взаимно несовместимыми сополимерами, согласно изобретению первая из двух указанных ступеней представляет собой сополимер, полученный из смеси сомономеров, включающих сомономер, способствующий образованию поперечных связей, в количестве менее чем 10% от веса сополимера первой ступени, и мономер или смесь мономеров, выбранных из группы, включающей мономеры сложных эфиров акриловой кислоты, сложных эфиров метакриловой кислоты, акриловой кислоты, метакриловой кислоты, итаконовой кислоты, малеиновой кислоты, фумаровой кислоты, стирола, замещенного стирола, бутадиена, акрилонитрила, этилена и винилацетата, а вторая из указанных ступеней представляет собой сополимер, имеющий α,β- ненасыщенные карбонильные функциональные группы, которые обеспечивают отверждение при обработке ультрафиолетовой радиацией, причем весовое соотношение сополимера первой ступени к сополимеру второй ступени составляет от 20:80 до 70:30, предпочтительно от 30:70 до 50:50.

Предпочтительно, что сополимер второй ступени представляет собой сополимер, имеющий метакрилатную группу.

Радиационно отверждаемый латексный многоступенчатый полимер предпочтительно содержит сомономер, способствующий образованию поперечных связей, в количестве примерно от 1 до 5% от веса сополимера первой ступени.

Согласно второму признаку поставленная задача решается тем, что в способе получения радиационно отверждаемый многоступенчатого латексного полимера, предусматривающем формирование по крайней мере двух ступеней, которые образованы взаимно несовместимыми сополимерами, согласно изобретению многоступенчатый полимер получают в результате формирования первой ступени, которая представляет собой сополимер, полученный из смеси сомономеров, включающих сомономер, способствующий образованию поперечных связей, в количестве менее чем 10% от веса сополимера первой ступени и мономер или смесь мономеров, выбранных из группы, включающей мономеры сложных эфиров акриловой кислоты, сложных эфиров метакриловой кислоты, акриловой кислоты, метакриловой кислоты, итаконовой кислоты, малеиновой кислоты, фумаровой кислоты, стирола, замещенного стирола, бутадиена, акрилонитрила, этилена и винилацетата, и второй ступени, которая представляет собой сополимер, имеющий α,β- ненасыщенные карбонильные функциональные группы, которые обеспечивают отверждение при обработке ультрафиолетовой радиацией; частичную нейтрализацию карбонильных функциональных групп с помощью основания; взаимодействие указанного многоступенчатого полимера, имеющего частично нейтрализованные функциональные группы, с моноэтиленненасыщенным эпоксидным соединением.

Предпочтительно перед взаимодействием указанного многоступенчатого полимера, имеющего частично нейтрализованные функциональные группы, с моноэтиленненасыщенным эпоксидным соединением добавляют четвертично аммониевый фазопревращающий катализатор.

Согласно третьему признаку задача решается композицией покрытия, содержащей воду и многоступенчатый полимер согласно первому признаку настоящего изобретения или полученный способом согласно второму признаку настоящего изобретения. Композиция покрытия предпочтительно содержит инициатор.

Введение многофункциональности в полимер дает решение перечисленных выше проблем. Ни в одной из вышеперечисленных ссылок не было предложено многоступенчатого латексного полимера, имеющего α,β- ненасыщенные карбонильные функциональные группы во внешней ступени или его получение.

Путем использования радиационно отверждаемой композиции по данному изобретению исчезает необходимость в отдельном мономерном компоненте в составе покрытия. Сокращенные или удаленные количества мономера улучшают безопасность здоровья и окружающей среды при использовании неотвержденного или отвержденного состава покрытия и ликвидируют проблемы, связанные с составом покрытия, имеющего отдельный мономерный компонент, такие как, например, проблемы смешивания и дисперсии. Функциональные группы введены непосредственно в многоступенчатый латексный полимер, создавая однокомпонентную систему с сокращенным содержанием мономеров или без них.

Предпочтительно, чтобы в способе многоступенчатый полимер являлся моногоступенчатым полимером согласно первому признаку настоящего изобретения.

Полимер второй ступени предпочтительно содержит (мет)акрилатную группу.

Поперечносшивающий сомономер является предпочтительно аллилметакрилатом.

Настоящее изобретение направлено на радиационно отверждаемую обрабатываемую функционализированную латексную полимерную композицию и ее получение. Радиационно отверждаемая латексная полимерная композиция является многоступенчатым латексным полимером, имеющим полимер первой ступени и полимер второй ступени, содержащий α,β- ненасыщенные карбонильные функциональные группы, при этом отношение веса указанного полимера первой ступени к весу полимера второй ступени предпочтительно составляет от 30:70 до 50:50. α,β- ненасыщенные карбонильные функциональные группы позволяют отверждать путем воздействия ультрафиолетовых лучей. Водное покрытие, содержащее полимер, высыхает перед отверждением с потерей липкости. Конечное обработанное покрытие имеет стойкость к растворителям, водостойкость, краскостойкость, ударопрочность и стойкость к горячей печати. Полимер используют в покрытиях, клеях, типографских красках, кожаных покрытиях и, в частности, в покрытиях деревянных изделий.

Полимеры по данному изобретению являются многоступенчатыми латексными частицами, выполненными из по крайней мере двух взаимно несовместимых сополимеров. "Латекс" применяется в данном случае по отношению к дисперсии водонерастворимого полимера, который может быть получен с помощью соответствующей техники полимеризации, такой как, например, эмульсионная полимеризация. Эти взаимно несовместимые сополимеры могут присутствовать в следующих морфологических конфигурациях, например, ядро/оболочка, ядро/частицы оболочки со ступенями оболочки, неполностью окружающими ядро, ядро/частицы оболочки с множеством ядер, взаимопроникающая сеть частиц и т.п. Во всех этих случаях большая часть поверхности частицы будет занята по крайней мере одной внешней ступенью, а внутренняя часть частицы будет занята по крайней мере одной внутренней ступенью.

Взаимная несовместимость двух сополимерных композиций может быть определена с помощью различных способов, известных специалистам. Например, с помощью сканирующей электронной микроскопии, использующей технику окрашивания для подчеркивания различия между фазами или ступенями.

Функционализированный многоступенчатый латексный полимер по данному изобретению следует описывать как содержащий "первую ступень" и "вторую ступень". "Вторая ступень", как это используется в данном случае, не означает, что исключена возможность того, что один или более полимеров могут быть расположены между ступенями или получены на первой ступени полимера, а также перед второй ступенью полимера. В дополнение, "первая ступень" и "вторая ступень" не используются для обозначения в какой последовательности получают полимеры.

Функционализированный многоступенчатый латексный полимер по данному изобретению имеет весовое соотношение полимера первой ступени к полимеру второй ступени, равное 20:80 до 70:30, а предпочтительно от 30:70 до 50:50. Полимер первой ступени может быть получен из смеси сомономеров, содержащих менее чем около 10 вес.% по крайней мере одного поперечносшивающего сомономера, предпочтительно в количестве примерно от 1 до 5% от веса сомономера первой ступени.

"Поперечносшивающий сомономер" обозначает в данном случае полифункциональный мономер или смесь мономеров, которая поперечно сшивает полимерную композицию во время изначального ее образования. Последующая сушка или другие технологии обработки не требуются. Сомономеры такого типа хорошо известны и включают мономеры, в которых функциональность является главным образом эквивалентна реактивности так, что происходит равномерное образование поперечных связей. Обычно такие сомономеры содержат по крайней мере две дополнительные полимеризуемые винилиденовые группы и являются α,β- этиленненасыщенными эфирами монокарбоновой кислоты и спиртов, содержащих несколько замещаемых водородных атомов и 2-6 эфирных групп. Подходящие сомономеры, образующие поперечные связи, включают алкиленгликольдиакрилаты и диметакрилаты, такие как, например, этиленгликольдиакрилат, этиленгликольдиметакрилат, 1,3-бутиленгликольдиакрилат, 1,4-бутиленгликольдиакрилат, пропиленгликольдиакрилат и триэтиленгликольдиметакрилат; 1,3-глицеролдиметакрилат; 1,1,1-триметилолпропандиметакрилат; 1,1,1- триметилолэтандиакрилат; пентаэритритолтриметакрилат; 1,2,6-гексантриакрилат; сорбитолпентаметакрилат; метиленбисакриламид; метиленбисметакриламид, дивинилбензол, винилметакрилат, винилкротонат, винилакрилат, винилацетилен, тривинилбензол, триаллилцианурат, дивинилацетилен, дивинилэтан, дивинилсульфид, дивиниловый эфир, дивинилсульфон, диаллилцианамид, этиленгликольдивиниловый эфир, диаллилфталат, дивинилдиметилсилан, глицеролтривиниловый эфир, дивиниладипат; дициклопентил(мет)акрилаты; дициклопентенилокси(мет)акрилаты; ненасыщенные сложные эфиры гликольмонодициклопентниловых эфиров; аллиловые эфиры α,β- ненасыщенных моно- и дикарбоновых кислот, имеющих конечную этиленовую ненасыщенную связь, включая аллилметакрилат, аллилакрилат, диаллилмалеат, диаллилфумарат, диаллилитаконат и т.п. Аллилметакрилат является предпочтительным.

Равновесие полимеров первой ступени может быть получено с помощью большого разнообразия мономеров или смеси мономеров. Эти мономеры включают мономеры сложных эфиров акриловой кислоты, включая метилакрилат, этилакрилат, пропилакрилат, изопропилакрилат, бутилакрилат, изобутилакрилат, вторичный бутилакрилат, трет. бутилакрилат, пентилакрилат, неопентилакрилат, гексилакрилат, гептилакрилат, октилакрилат, изооктилакрилат, 2-этилгексилакрилат, децилакрилат, изодецилакрилат, лаурилакрилат, борнилакрилат, изоборнилакрилат, миристилакрилат, пентадецилакрилат, стеарилакрилат и т.п.; мономеры сложных эфиров метакриловой кислоты, включая метилметакрилат, этилметакрилат, пропилметакрилат, изопропилметакрилат, бутилметакрилат, изобутилметакрилат, гексилметакрилат, октилметакрилат, изооктилметакрилат, децилметакрилат, изодецилметакрилат, лаурилметакрилат, борнилметакрилат, изоборнилметакрилат, миристилметакрилат, пентадецилметакрилат, стеарилметакрилат и т.п. Также могут быть использованы акриловая кислота, метакриловая кислота, итаконовая кислота, малеиновая кислота, фумаровая кислота, стирол, замещенные стиролы, бутадиен, акрилонитрил, этилен, винилацетат и т.п.

Гидрофобные мономеры, такие как, например, бутилакрилат и стирол, являются предпочтительными мономерами для уравновешивания полимера первой ступени и придания водостойкости конечному покрытию.

Полимер второй ступени по данному изобретению содержит α,β- ненасыщенные карбонильные функциональные группы, которые позволяют многоступенчатому полимеру отверждаться при облучении. Пригодные моноэтиленненасыщенные функциональные группы включают(мет)акрилат, фумарат, малеат, циннамат, и кротонаты. (Мет)акрилатные функциональные группы являются предпочтительными.

Используемые в данном случае акрилат и метакрилат относятся к "(мет)акрилату", акрилоил группа и метакрилоил относятся к "(мет)акрилоилу", а акриловая кислота и метакриловая кислота относятся к "(мет)акриловой кислоте".

Функционализированная латексная полимерная эмульсия может содержать твердых веществ примерно от 25% до 50%, предпочтительно примерно от 35% до 45%.

α,β- ненасыщенные карбонильные функциональные группы могут быть введены в полимер второй ступени с применением многоступенчатого полимера, в котором полимер второй ступени образован из примерно 30 вес.% до примерно 60 вес.% предпочтительно от примерно 35 вес.% до примерно 45 вес.% кислотосодержащего сомономера или их смесей. Используемые кислотосодержащие сомономеры включают такие сомономеры, имеющие функциональные группы карбоновой кислоты, как, например, акриловая кислота, метакриловая кислота, итаконовая кислота, фумаровая кислота, цитраконовая кислота; фосфоэтилметакрилат и т.п.

Кислотные функциональные группы частично нейтрализованы с помощью соответствующего основания, такого как, например, гидроксид аммония, гидроксид натрия, гидроксид калия, карбонат натрия и т.п. В дополнение фазопревращающее вещество четвертичного аммония, такое как, например, тетрабутилгидроксид аммония, диаллилдиметилгидроксид аммония и т.п., могут быть также добавлены. Основание добавляют в количестве примерно от 10 мол.% до 15 мол.% на кислоту, если присутствует фазопревращающее вещество четвертичного аммония. Основание добавляют в количестве от 30 мол. % кислоты, если фазопревращающее вещество четвертичного аммония отсутствует.

Многоступенчатый полимер, имеющий частично нейтрализованные кислотные функциональные группы на второй ступени, затем реагирует с моноэтиленненасыщенным моноэпоксидом. Пригодные моноэтиленненасыщенные моноэпоксиды включают глицидил(мет)акрилат, аллилглицидиловый эфир, глицидилциннаматы, глицидилкротонаты, глицидилитаконаты, простой глицидиловый эфир норборненила, сложный глицидиловый эфир норборненила и т.п.

Предпочтительно, чтобы состав покрытия содержал менее, чем примерно 5,0 вес. %, более предпочтительно менее чем около 3,0 вес.%, а более предпочтительнее, менее чем около 0,5 вес.% водорастворимых веществ, включая неорганические соли и остаточные мономерные побочные продукты гидролиза моноэтиленовоненасыщенного моноэпоксида, такие как дигидроксипропилметакрилат после гидролиза глицидилметакрилата и глицерин и метакриловую кислоту после гидролиза гидроксипропилметакрилата. Высушенные составы покрытий имеют менее чем 5,0 вес. % таких побочных продуктов и обладают улучшенной водостойкостью. Подходящими способами для удаления водорастворимых веществ являются обработка ионообменными смолами, фильтрация и т.п.

Полученный состав покрытия может выборочно содержать ультрафиолетовый фотоинициатор. Малое количество фотоинициатора, который может быть выборочно использован, является дополнительным преимуществом настоящего изобретения. Фотоинициатор может быть добавлен в композицию в количестве примерно от 0,2 вес. % до 1,0 вес.% общего количества нелетучих компонентов. К используемым фотоинициаторам относятся инициаторы расщепляющего типа, галогенированные многоядерные кетоны, такие как хлорсульфированные бензантоны, хлорсульфированные флуореноны, α- галоалкилированные бензантроны и α- галоалкилированные флуореноны, как описано в патентах США 3827957 и 3827959; бензоин, его простые эфиры, такие как метиловый эфир, этиловый эфир, изопропиловый эфир, бутиловый эфир, октиловый эфир и т.п.; соединения карбонила, такие как диацетил, бензил и т п.; соединения серы, такие как дифенилсульфид, дитиокарбамат и т.п.; α- хлорметилнафталин и антрацен. Другими пригодными фотоинициаторами могут быть алкилфеноны и бензофеноны, как описано в патенте США 3759807. Фотоинициаторы, пригодные для окрашенных покрытий, предложены в патенте США 3915824 и 3847771. Фотоинициаторы расщепляющего типа являются предпочтительными.

Состав покрытия может содержать термоинициатор, если покрытие будет обработано нагревом, или катализатор, если покрытие будет самоокисляться. Термоинициатор добавляют в композицию в количестве примерно от 0,5 вес.% до 2 вес. % от общего веса нелетучих компонентов. Используемый термоинициатор может включать азосоединения, такие как азобисизобутиронитрил и т.п.; органические пероксиды, такие как пероксиды кетона, гидроперекиси, алкилпероксиды, ацилпероксиды, перокси сложные эфиры и т.п.; а также неорганические пероксиды, такие как персульфат аммония, персульфат калия, пероксид водорода и т.п. Используемые катализаторы для самоокисления включают соли кобальта, такие как ацетат кобальта, нафтенат кобальта и т.п.

Дополнительно в данном изобретении могут быть использованы такие соответствующие компоненты покрытия как, например, пигменты, дисперсанты, поверхностно-активные вещества, коалесценты, смачивающие вещества, реологические модификаторы, загустители, ингибиторы сушки, противовспенивающие вещества, красители, смолы, противостарители, термостабилизаторы, стабилизаторы ультрафиолетового света и т.п.

Техника нанесения радиационно отверждаемого покрытия включает покрытие с помощью ролика, полотна, распыления и т.п.

Полученное покрытие может быть отверждено или поперечно сшито либо путем радиации, либо путем нагрева, после того, как вся или большая часть воды будет выпарена из смеси. Используемая радиация включает в себя ионизирующую радиацию, радиацию электронным лучом и ультрафиолетовую радиацию. Источниками ультрафиолетовой радиации являются солнечный свет, ртутная лампа, угольная лампа накаливания, ксеноновая лампа и т.п. Лампы со средним давлением ртутных паров являются предпочтительными.

Полученный состав, содержащий радиационно отверждаемую композицию по данному изобретению, может быть использован в качестве верхнего слоя, среднего промежуточного слоя и грунтового слоя. Покрытия применяются там, где требуется уменьшенный запах, токсичность и вязкость водно-основных радиационно отверждаемых составов, таких как, например, краски, включая лаки для дерева; клеи; типографские краски, включая печатные краски для глубокой печати и для флескографической печати; пластики, включая виниловые листы и поливинилхлоридные покрытия; волокна, бумага, включая лакировальную олифу для бумаги и картона; кожу; твердый фоторезисторный слой на электрических цепях, печатные платы и другие композиты, использующие ультрафиолетовую обработку. Покрытия, в частности, применяются для нанесения на дерево, например, в офисах, мебели и полов.

Изобретение будет описано только с помощью примеров.

Пример 1. Получение многоступенчатых полимеров.

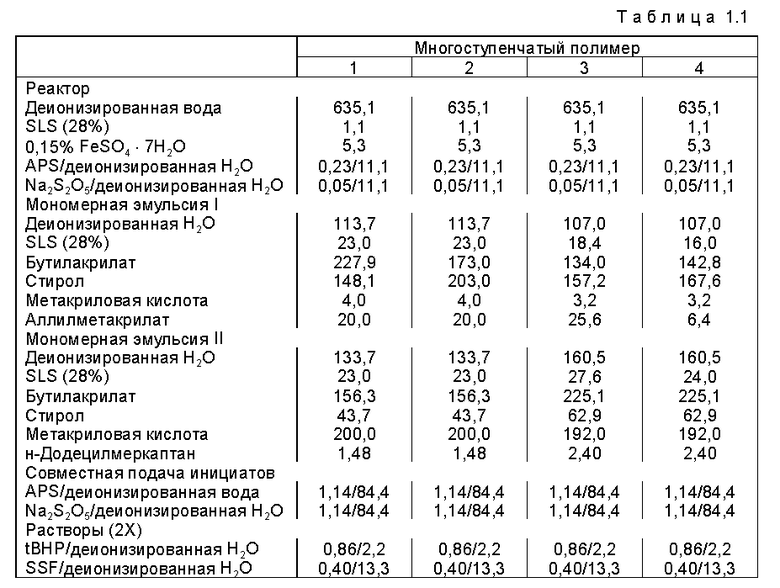

Многоступенчатые полимеры 1, 2, 3 и 4 являются двухступенчатыми полимерами, которые получены с помощью соответствующего ступенчатого присоединения в присутствии редокс-инициатора, двухстадийным эмульсионным полимеризационным способом. Количество каждого ингредиента, которое было добавлено, показано в таблице 1.1. Мономерные эмульсии I и II были получены путем смешивания соответствующих мономеров с водой и лаурилсульфатом натрия (SLS) согласно таблицы 1.1. Вода и SLS были загружены в реактор и нагреты до 60oC. Был добавлен 0,15% раствор гептагидрата сульфата двухвалентного железа (FeSO4 • 7Н2О). Через 5 минут 4% порция мономерной эмульсии 1 была добавлена с последующим добавлением растворов персульфата аммония (APS) и бисульфита натрия (Na2S2O5) в деионизированной воде. После выдержки в течение 10 минут, началась подача остатка мономерной эмульсии 1 совместно с подачей инициатора. Мономерные эмульсии были добавлены последовательно в течение 180 минут, а соподача инициатора в течение 200 минут. Обе были прекращены в течение 10 минут между первой ступенью и второй ступенью. Последующие подачи Мономерной эмульсии II и соподачи инициатора были продолжены в течение дополнительных 20 минут, в течение которых поддерживалась температура, равная 63oC. Затем реактор был охлажден до 55oC. Водные растворы трет.бутилгидропероксида (tBHP) (70%) и формальдегидсульфокислота натрия (SSF) были последовательно добавлены с 20-минутной выдержкой при температуре 55oC после добавления каждой пары. Многоступенчатые полимеры были затем охлаждены до комнатной температуры и отфильтрованы через сита с размерами ячеек 100 меш и 325 меш. Составы многоступенчатых полимеров приведены в табл. 1.2

Пример 2. Функционализация многоступенчатого полимера. Функционализированный многоступенчатый полимер 1.

При 80oC 24,7 г (174 миллиэквивалента или мэк) глицидилметакрилата, содержащего 2000 частей на миллион бутилированного гидрокситолуола (ВНТ), были добавлены к перемешанной смеси 200,0 г многоступенчатого полимера 1 (232 мэк кислоты), частично нейтрализованного путем добавления 34,8 мэк гидроксида аммония в 134,9 г деионизированной воды и катализированы путем добавления 17,4 мэк гидроксида тетрабутиламмония в 45,0 г деионизированной воды. Кислотный титр реакционной смеси непосредственно после добавления глицидилметакрилата был 0,51 мэк/г. Через 4 часа при 80oC кислотный титр снизился до 0,19 мэк/г, указывая на реакцию сополимеризованной кислоты с 78 вес. % глицидилметакрилатом. После охлаждения до комнатной температуры функционализированный многоступенчатый полимер 1 был проанализирован с помощью газожидкостной хроматографии, и было обнаружено содержание 1,3 вес.% дигидроксипропилметакрилата и менее чем 50 частей на миллион непрореагировавшего глицидилметакрилата. Общее содержание твердых веществ в латексной эмульсии составило 24,6 вес.%.

Функционализированный многоступенчатый полимер 2.

При 80oC 60,8 г (427,5 миллиэквивалента или мэк) глицидилметакрилата, содержащего 2000 частей на миллион ВНТ, были добавлены к перемешанной смеси 500,0 г многоступенчатого полимера 2, частично нейтрализованного путем добавления 85,5 мэк гидроксида аммония в 199,5 г деионизированной воды, и катализированы путем добавления 42,8 мэк гидроксида тетрабутиламмония в 100,0 г деионизированной воды. После 4 часов при 80oC 79 вес.% глицидилметакрилата прореагировало с сополимеризованной кислотой. После охлаждения до комнатной температуры функционализированный многоступенчатый полимер 2 был проанализирован с помощью газо-жидкостной хроматографии и было обнаружено содержание 1,6 вес.% дигидроксипропилметакрилата и менее чем 50 частей на миллион непрореагировавшего глицидилметакрилата. Общее содержание твердых веществ в латексной эмульсии составило 28,9 вес.%.

Функционализированный многоступенчатый полимер 3.

При 80oC 22,4 г (157,5 миллиэквивалента или мэк) глицидилметакрилата, содержащего 2000 частей на миллион ВНТ, были добавлены к перемешанной смеси 200,0 г многоступенчатого полимера 3, частично нейтрализованного путем добавления 6,48 мэк гидроксида аммония в 56,4 г деионизированной воды, и катализированы путем добавления 15,8 мэк гидроксида тетрабутиламмония в 56,4 деионизированной воды. Через 4 часа при 80oC 80 вес.% глицидилметакрилата прореагировало с сополимеризованной кислотой. После охлаждения до комнатной температуры функционализированный многоступенчатый полимер 3 был проанализирован с помощью газо-жидкостной хроматографии и было обнаружено содержание 1,6 вес.% дигидроксипропилметакрилата и менее чем 50 частей на миллион непрореагировавшего глицидилметракрилата. Общее содержание твердых веществ в латексной эмульсии составляло 28,8 вес.%.

Функционализированный многоступенчатый полимер 4.

При 80oC 23,0 г (162,0 миллиэквивалента или мэк) глицидилметакрилата, содержащего 2000 частей на миллион ВПТ, были добавлены к перемешанной смеси 196,6 г многоступенчатого полимера 4, частично нейтрализованного путем добавления 43,2 мэк гидроксида аммония в 79,2 деионизированной воды и катализаторы путем добавления 16,2 мэк гидроксида третбутиламмония в 33,9 г деионизированной воды. Через 4 часа при 80oC 72 вес.% глицидилметакрилата прореагировало с сополимеризованной кислотой. После охлаждения до комнатной температуры функционализированный многоступенчатый полимер 4 был проанализирован с помощью газо-жидкостной хроматографии и было обнаружено содержание 1,5 вес.% дигидроксипропилметакрилата и менее чем 50 частей на миллион непропреагировавшего глицидилметакрилата. Общее содержание твердых веществ в латексной эмульсии составило 28,7 вес.%.

Пример 3. Получение составов покрытия.

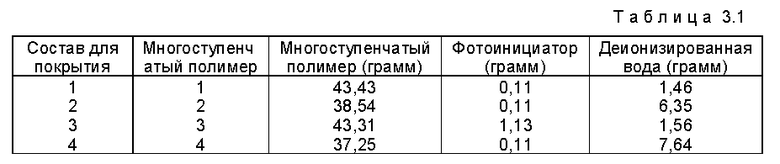

Составы покрытия были получены путем смешивания вместе функционализированного многоступенчатого полимера, фотоинициатора (Darocur® 1173) и деионизированной воды согласно таблице 3.1. Значение pH было доведено до 7,5 с использованием 15% раствора гидроксида аммония. Составы покрытия были оставлены на ночь перед их нанесением на подложки для испытания.

Пример 4. Получение сравнительных составов покрытий.

Латексный пример.

Эмульсия полимерного латекса, используемая в сравнительном составе, является соответствующей нефункциональной акриловой полимерной эмульсией, продаваемой для использования в сочетании с многофункциональным акрилатом в покрытиях, отверждаемых ультрафиолетовыми лучами.

Предварительное эмульгирование многофункционального акрилата.

Металлический сосуд емкостью 1,2 литра с внутренним диаметром 12,5 см был снабжен распылителем с 6,7 см зазубренными лопастями. В сосуд было помещено 12,5 г поверхностно-активного вещества (Тритон® GR-5M) и добавлено 125,8 г деионизированной воды. 375 г триметилопропантриакрилата ("ТМРТА") было добавлено в течение 20 минут с использованием трехмиллиметровой пластмассовой капельницы с распылителем, вращающемся вначале при 1000-1200 об/мин, и увеличением скорости смешивания до 2000 об/мин при достижении вспенивания. После добавления триметилопропантриакрилата перемешивание было увеличено до 3000 об/мин в течение 10 мин.

Получение сравнительного состава для покрытия

В металлический сосуд емкостью 2 литра с 5 см мешалкой было помещено 0,9 г фотоинициатора (Darocur® 1173) и добавлено 844,9 г латексной полимерной эмульсии. Предварительно эмульгированный многофункциональный акрилат (75%) был затем добавлен по капле из 3 мл пластиковой капельницы в течение 15 минут с перемешиванием для поддержания малой поверхности завихрения. После полного добавления многофункционального акрилата смесь была перемешана в течение дополнительных 30 минут. 8,8 г ассоциативно загущающего раствора (Acrusol® RM-825 - 5% твердых веществ в воде) было добавлено к смеси, выравнивая перемешивание, чтобы поверхность завихрения была малой. Смесь перемешивали в течение дополнительных 15 минут. Затем смесь уравновешивалась по крайней мере в течение 16 часов перед использованием. Вязкость состава была приблизительно 90 сантипуаз и измерена вязкозиметром Брукфильда.

Пример 5. Получение образцов с покрытием.

Состав покрытия и сравнительный состав были нанесены на неполированные алюминиевые или фосфатизированные стальные панели с использованием мокрого пленочного аппликатора, пригодного для получения конечного высохшего покрытия толщиной около 1 мил (2,54 х 10-3 см). Покрытие было оставлено для сушки в течение 15 минут при комнатной температуре и затем в течение 10 минут при 65,6oC (150oF) в печи с принудительной подачей воздуха. Покрытая панель была затем обработана за один прием-проход через RPC модель 1202 - процессор ультрафиолетовых лучей, снабженный двумя 200 вт/дюйм ртутными лампами среднего давления со скоростью прохождения транспортера 6 м/мин (20 футов/мин) (приблизительно 2 джоуля/см2 общей энергии).

Пример 6. Контроль качества.

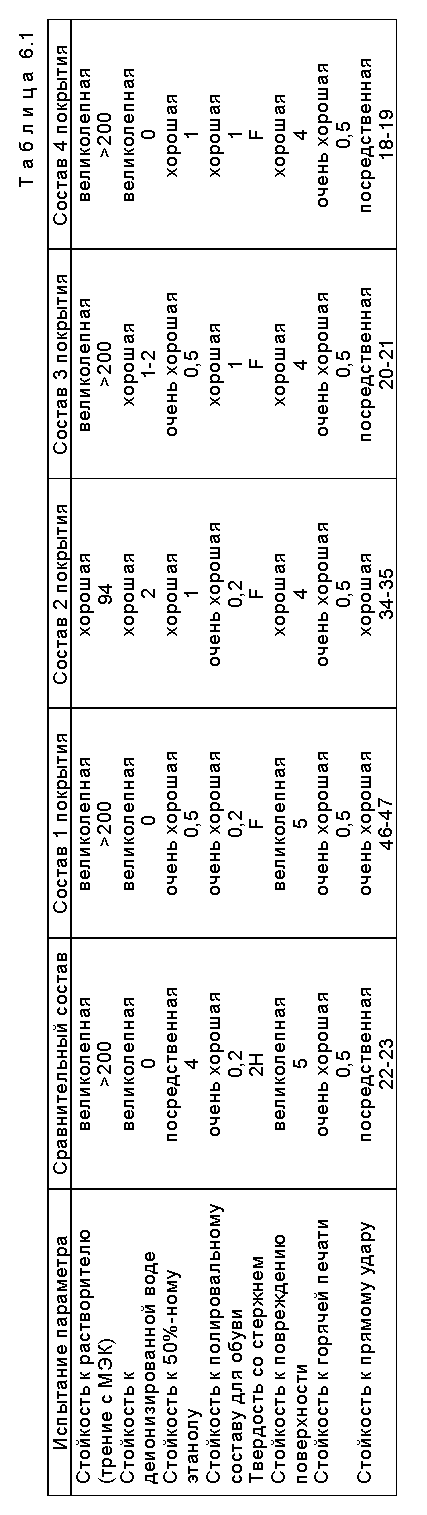

Качественные свойства покрытия, полученного из функционазированного многоступенчатого полимера, были сравнены со свойствами покрытий, полученных из сравнительных составов.

Стойкость к растворителям

Деревянный тампон с ватным наконечником был насыщен метилэтилкетоном и поступательными движениями взад-вперед с силой примерно 1,9 см (0,75 дюйма) на дорожку натирают каждую обработанную покрытием фосфатизированную стальную панель. Поступательное движение вперед-назад считали как единичное "двойное натирание". Было определено число "двойных натираний", требуемое для проникновения нанесенного покрытия на подложку панели. Результаты представлены в табл. 6.1. Самые высокие результаты указывают на лучшую стойкость к растворителям.

Стойкость к деионизированной воде.

1 см2 клочка материала, насыщенного деионизированной водой, был помещен на каждую обработанную покрытием алюминиевую панель. 24 мм пластиковая крышка была помещена сверху материала и оставлена при комнатной температуре в течение 16 часов. Затем крышка была снята, а панель протерта досуха тканью. Панель была оставлена на 24 часа для восстановления. Нанесенное покрытие было измерено на водостойкость по шкале от 0 (нет эффекта) до 5 (покрытие растворилось). Результаты сведены в табл. 6.1..

Стойкость к 50% этанолу.

1 см2 клочка материала, насыщенного 50% этанолом, был помещен на каждую обработанную покрытием алюминиевую панель. 24 мм крышка была помещена сверху и оставлена при комнатной температуре в течение 16 часов. Затем крышка была снята, а панель вытерта досуха тканью. Панель была оставлена на 24 часа для восстановления. Затем обработанное покрытие было измерено на стойкость к 50% этанолу по шкале от 0 (нет эффекта) до 5 (покрытие растворилось). Результаты приведены в табл. 6.1.

Стойкость к составу для чистки обуви.

1 см2 клочка материала, насыщенного составом для чистки обуви, был помещен на каждую обработанную покрытием алюминиевую панель. 24 мм пластмассовая крышка была помещена сверху на материал и оставлена при комнатной температуре в течение 16 часов. Затем крышка была снята, а панель чисто вытерта тканью. Панель была оставлена на 24 часа для восстановления. Обработанный слой покрытия был затем измерен на стойкость к составу для чистки обуви по шкале от 0 (нет эффекта) до 5 (полностью обесцветился). Результаты приведены в табл. 6.1.

Твердость со стержнем.

Каждая стальная панель, на которую было нанесено покрытие, была затем испытана на твердость стержня с использованием механического держателя. Свинец различной твердости был выравнен на конце и затем с силой прижат к покрытию под углом 45o до тех пор, пока либо свинец не сломается, либо на подложке с покрытием не будет надреза. Твердость покрытия была измерена самым твердым свинцом, который не разрушил покрытие, согласно следующей диаграмме в порядке возрастания твердости: 6В, 5В, 4В, 3В, 2В, В, HB, F, H, 2Н, 3H, 4Н, 5Н, 6Н, 7Н, 8Н. Результаты приведены в табл. 6.1. Покрытия с твердостью больше или равной HB признаны удовлетворительными.

Стойкость к повреждениям.

Каждая стальная панель, на которую было нанесено покрытие, затем испытана на стойкость к повреждениям путем удара по покрытию, наносимого с силой многократно концом ногтя на пальце. Покрытие было оценено по шкале от 0 до 5, значение 5 соответствует тому, что на панели нет отметок. Результаты приведены в табл. 6.1. Покрытия со стойкостью к повреждениям больше или равной 4 признаны удовлетворительными.

Стойкость к горячей печати.

Каждая стальная панель, на которую нанесено покрытие, затем испытана на стойкость к горячей печати. Клочок материала был помещен на покрытую сторону стальной панели и нагрет до 65,5oC (150oF) в течение 4 часов под давлением 11,7 кгм-2 (4 фунта/кв.дюйм). Затем покрытие было оценено по шкале от 0 до 5, где 0 - нет отпечатка, 1-25% видимого отпечатка, 2-50% видимого отпечатка, 3-75% видимого отпечатка, 4 - 100% видимого отпечатка, 5 - трудно снять материал. Результаты приведены в табл. 6.1. Покрытия со стойкостью к горячей печати менее или равной 2 признаны удовлетворительными.

Сопротивление прямому удару.

Каждая стальная панель, на которую нанесено покрытие, была испытана на прочность непосредственному удару с помощью испытательного устройства с падающим весом Модель Гарднер IG1120. Каждый обработанный покрытием испытуемый образец был помещен стороной с покрытием навстречу штампу в основании трубы, которая служит в качестве направляющего устройства для взвешенного падающего идентора. Взвешенный идентор достиг определенного веса и был освобожден. Каждое покрытие было осмотрено после удара. Если на покрытии не было разрушения, испытание было повторено на новой площади того же образца путем освобождения ударяющего устройства на более высоком уровне. Если на покрытии было разрушение, новая площадь была испытана при более низком подъеме ударяющего устройства. Каждый образец был оценен как минимальный дюйм-фунт требуемой для разрушения покрытия силы. Результаты приведены в табл. 6.1. Покрытия с сопротивлением непосредственному удару более чем 20 дюйм-фунтов (23 см-кг; основано на вычислении, что 1 дюйм-фунт эквивалентен 1,15 см-кг) хорошо проявляются на деревянных подложках, с сопротивлением непосредственному удару более чем 30 дюйм-фунт (34,56 см-кг), более предпочтительны. Значения в таблице 6.1 составляют х1 дюйм-фунт и х0,87 см-кг (основано на вычислении, что 1 дюйм-фунт эквивалентен 1,15 см-кг).

Покрытия, отверждаемые ультрафиолетовыми лучами (Составы покрытий 1-4), полученные из функционализированных многоступенчатых полимеров по изобретению, имеют свойства приблизительно сравнимые со сравнительными покрытиями, отверждаемые ультрафиолетовыми лучами (Сравнительный состав покрытия 1), но без введения отдельного мономерного компонента, который добавляет операцию при получении покрытия, и способствуют безопасности, безвредности для здоровья и для окружающей среды.

Изобретение относится к многоступенчатым радиационно отверждаемым латексным полимерам, к способу их получения и композиции покрытия, содержащей воду и полимер. Полимер получен из сополимера первой ступени и сополимера второй ступени. Сополимер первой ступени получен из смеси сомономеров, включающих сомономер, способствующий образованию поперечных связей в количестве менее 10%, преимущественно 1-5%, от веса сополимера первой ступени и мономер или смесь мономеров, выбранных их группы, включающей сложные эфиры метакриловой кислоты, (мет) акриловую кислоту, итаконовую кислоту, стирол, замещенный стирол, бутадиен, акрилонитрил, этилен и винилацетат. Сополимер второй ступени имеет α,β- ненасыщенные карбонильные функциональные группы, обеспечивающие отверждение при обработке ультрафиолетовой радиацией. Весовое соотношение сополимера первой ступени к сополимеру второй ступени составляет от 20: 80 до 70:30, предпочтительно от 30:70 до 50:50. При получении многоступенчатого полимера α,β- ненасыщенные карбонильные функциональные группы частично нейтрализуют с помощью основания. Полимер, имеющий частично нейтрализованные группы, подвергают взаимодействию с моноэтиленненасыщенным эпоксидным соединением. Композиция покрытия содержит воду и многоступенчатый полимер. Обработанное УФ лучами покрытие имеет прекрасную стойкость к растворителям, водостойкость, стойкость к окрашиванию и к горячей печати. Композицию применяют в клеях, красках и покрытиях для кожи и для дерева. 3 с. и 6 з.п.ф-лы, 4 табл.

этилен и винилацетат, и сополимера второй ступени, представляющего собой сополимер, имеющий α,β-ненасыщенные карбонильные функциональные группы, которые обеспечивают отверждение при обработке ультрафиолетовой радиацией, с последующей частичной нейтрализацией карбонильных функциональных групп с помощью основания и взаимодействием многоступенчатого полимера, имеющего частично нейтрализованные функциональные группы, с моноэтиленненасыщенным эпоксидным соединением.

| US 4925893 A, 15.05.90 | |||

| Композиция холодного отверждения | 1989 |

|

SU1781252A1 |

| Способ получения эластомера на основе сополимера метилметакрилата с метакриловой кислотой | 1981 |

|

SU1047923A1 |

| US 4107013 A, 15.08.78 | |||

| US 4346190 A, 24.08.82 | |||

| US 4133909 A, 09.01.79 | |||

| US 4111770 A, 05.09.78 | |||

| УСТРОЙСТВО для ВОЛОЧЕНИЯ ТРУБ НА ОПРАВКЕ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 0 |

|

SU373925A1 |

| УСТРОЙСТВО для АКУСТИЧЕСКОГО КАРОТАЖА СКВАЖИН | 0 |

|

SU330246A1 |

Авторы

Даты

1999-02-20—Публикация

1993-02-26—Подача