Изобретение относится к нагреву и обработке твердых макрочастичных материалов при использовании потока горячего газа, например отходящего газа от реактора со сварочной ванной.

Карбонатные материалы, такие как известняк, могут обрабатываться согласно этому изобретению и потом добавляться к полученному от плавки железной руды шлаку в реакторе с ванной расплавленного металла так, чтобы получать портландцемент. Альтернативно обработанные карбонатные материалы могут впоследствии добавляться, например, в реактор с ванной расплавленного металла для прямого производства чугуна, реактор с ванной расплавленных ферросплавов или реактор с ванной расплавленных цветных металлов.

Характеристика известного уровня техники.

Способ производства портландцемента из доменного шлака в реакторе с ванной расплавленного металла требует введения добавок карбоната кальция или окиси кальция к шлаку.

Цель этого изобретения состоит в том, чтобы сводить к минимуму расход дополнительной энергии для кальцинирования благодаря использованию энергии горячих отходящих газов, которые выходят из реактора с ванной расплавленного металла.

Кальцинирование, например, известняка, осуществляется в широком разнообразии печей: вертикальных шахтных печах, вращающихся печах, печах с вращающимся подом, регенеративных печах с двумя и несколькими шахтами, реакторах с псевдоожиженными слоями и увлеченным потоком.

Вертикальные шахтные печи производят известь более низкого качества в сравнении с другими типами печей и могут принимать исходный материал с размером не менее чем примерно 50 мм. Подача менее крупного исходного материала дает в результате уплотненный слой с недостаточной пористостью. Тем не менее вертикальная шахтная печь является очень энергетически эффективной печью.

Вращающиеся печи в общем обладают способностью принимать подачу почти любого грохоченного исходного материала вплоть до размера примерно 1 мм. Однако, чтобы получать хороший энергетический коэффициент полезного действия, представляется необходимым включать в оборудование подогреватели в комбинации с этими печами. Эта комбинация обладает недостатками, связанными с необходимостью больших капитальных затрат и расходов на техническое обслуживание.

Регенеративные печи с двумя и несколькими шахтами предлагают хороший энергетический коэффициент полезного действия, так как отходящий газ из обжиговой печи используется для подогрева других печей. Эта последовательность продолжается вокруг этих печей, последовательно подогревая таковые и затем осуществляя кальцинирование в каждой печи. Однако этот тип печи не является подходящим для обработки материалов, подвергнутых мелкому грохочению.

Кальцинаторы с псевдоожиженным слоем вообще обладают способностью обрабатывать подвергнутые более мелкому грохочению материалы в отличие от шахтных печей. Однако контроль распределения размеров частиц является важным, и для псевдоожижения требуются большие количества горячего сжатого газа.

К сожалению, ни один из этих процессов не может использоваться так, чтобы горячие отходящие газы из реактора с ванной расплавленного металла, который обычно содержит в себе вязкий и/или расплавленный материал, могли использоваться в качестве источника энергии кальцинирования.

В патенте США N 3022989 (Объединенный коммерческий банк) раскрывается способ производства гидравлических цементов. В этом способе применяется псевдоожиженный слой частиц, в котором сжигаются газы. В результате происходит некоторое слипание частиц, и степень слипания контролируется с тем, чтобы она была недостаточной для того, чтобы большие частицы скреплялись друг с другом и за счет этого предупреждается агломерирование псевдоожиженной массы.

К сожалению, этот процесс требует сжигания топлива для обеспечения высоких температур. Маловероятно, чтобы горячие отходящие газы из реактора с ванной расплавленного металла, который заключает в себе липкие зерна и/или капельки расплава, могли бы использоваться для обеспечения высоких температур. Этот процесс работает при большой загрузке твердотельных материалов и как следствие требует, чтобы был большой перепад давления, когда газы текут через этот слой. Кроме того, за счет того, что псевдоожиженные слои по своей природе характеризуются хорошим перемешиванием, не представляется возможным иметь очень большие различия между температурами самых горячих и самых холодных частиц в этом слое.

В патентной заявке N P251515/12 IV a/12 g в ФРГ, поданной фирмой Polysius GmbH, раскрываются устройство для сжигания, кальцинирования и спекания измельченного или гранулированного продукта в суспензии, а также способ эксплуатации такого устройства. Это устройство кажется представляющим циклонный сепаратор с уплощенным или "блинчатым" поперечным сечением.

Чертежи в описании изобретения согласно заявке фирмы "Полизиус" создают путаницу и, по-видимому, противоречат описанию изобретения, так как пути используемого для обработки газа, измельченного и гранулированного материала, который должен подвергаться обработке, и топлива для карбюрации показываются на чертежах бессистемным образом. Кажется, что наилучшим заключением, которое может быть сделано, это то, что увлечение материала, который должен обрабатываться, является только промежуточным, причем обработанный материал отделяется почти немедленно от используемого для обработки газа.

Представляется, что не делается никакой попытки для того, чтобы свести к минимуму контакт частиц друг с другом, следствием чего является опасность агломерации. Кроме того, частицы материала перемещаются к стенке камеры, в которой происходит обработка, для удаления при опасности в этом случае настыля (наращения) к стенке.

Кроме того, измельченный или гранулированный материал, как представляется, должен вводиться противотоком к воздуху. В дополнение топливо для карбюрации сжигается в относительно малом пространстве, где частицы материала и газ распространяются противотоком. Это обязательно должно приводить к сильной турбулентности, при частицах, приходящих в состояние контакта друг с другом и со стенкой камеры для обработки.

И, наконец, устройство и процесс согласно заявке фирмы "Полизиус", не используют физическое тепло отходящих газов, скорее, тепло должно подаваться сгорающим топливом.

Краткое изложение сущности изобретения.

Изобретение следует из наблюдения, что, если частицы твердого вещества, которые увлекаются в газ, подвергаются воздействию более высоких температур, чем достигались на известном уровне развития техники в данной области, могут получаться желаемые эффекты, например, при кальцинировании при повышении температуры, как по отдельности, так и в совокупности массы частиц твердого вещества. Поскольку эти частицы нагреваются до более высоких температур, химические реакции протекают быстрее, и поэтому необходимо доводить частицы до этих более высоких температур только в течение короткого промежутка времени.

В соответствии с этим настоящее изобретение обеспечивает способ нагрева твердого невоcстановимого макрочастичного материала и включает образование потока твердого невосстановимого макрочастичного материала и горячего газа, заключающего в себе липкий макрочастичный материал, где горячий газ имеет температуру, превышающую температуру, при которой липкий макрочастичный материал, заключенный в горячем газе, обладает липкостью.

Невосстановимый макрочастичный материал содержит частицы материала, который невосстановим нагревом горячим газом, даже если этот горячий газ имеет восстановительную способность, например, отходящий газ, содержащий окись углерода и, возможно, водород.

Способ согласно изобретению может использоваться, с тем чтобы предварительно нагревать, по меньшей мере частично, кальцинировать карбонат перед добавлением в качестве флюса в ванну расплавленного чугуна. Аналогично способ согласно изобретению может использоваться, чтобы предварительно нагревать другие флюсы, такие, которые являются сходными, перед их добавлением к ванне расплавленного чугуна.

Липкие частицы, упоминавшиеся выше в настоящем описании, представляют частицы, которые обладают липкостью в диапазоне повышенных температур. Они могут заключать в себе капельки расплавленного металла или частично расплавленные частицы руды в тех случаях, когда горячий газ представляет собой отходящий газ из реактора с ванной расплавленного металла.

Предпочтительно, чтобы температура массы макрочастичного материала по существу уравновешивалась перед выходом из камеры. За счет этого частицы охлаждаются до температуры, которая ниже температуры их слипания, перед выходом их из камеры.

Осуществление этого изобретения основано на процессе увлечения, в котором масса макрочастичного материала, который подвергается обработке в камере, транспортируется через камеру посредством увлечения в газе. Предполагается, что нет необходимости в применении псевдоожижения барботирующего слоя для передачи тепла конвекцией, макрочастичный материал не должен оставаться в камере в течение довольно продолжительного времени, хотя нагретый материал может пропускаться через камеры один или более раз.

Настоящее изобретение совершенствует далее изобретения, описанные в международной патентной заявке N PCT/A 90/00232 "Предварительный нагрев и предварительное восстановление металлической окисленной руды при использовании имеющих высокую температуру отходящих газов" и международной патентной заявке N PCT/A 90/00233 "Производство феррохрома посредством реактора с ванной расплавленного металла" - обе на имя настоящего заявителя.

Способ, согласно настоящему изобретению, может использоваться для того, чтобы нагревать и кальцинировать, по меньшей мере частично, тонкоизмельченные карбонатные материалы, такие как известняк, магнезит, доломит, или смеси этих материалов. Масса таких материалов может нагреваться до относительно высокой температуры готовности для добавления к химическому или металлургическому процессам, или для дальнейшей обработки, например, дальнейшего кальцинирования.

Горячий газ может получаться из любого подходящего источника, однако, представляется удобным получать отходящий газ от реактора с ванной расплавленного металла. Способ, в котором используется отходящий газ, выполняет функцию нагрева макрочастичного материала и резкого охлаждения отходящего газа. Отходящие газы обычно заключают в себе липкие или расплавленные частицы. Эти липкие или расплавленные частицы могут создавать серьезные проблемы, когда они прилипают к поверхности трубопровода и камеры. Поэтому присутствие этих частиц делает очень трудным использование тепловой энергии отходящих газов с высокой температурой.

Любое липкое или расплавленное вещество, увлеченное в отходящем газе, может прилипать к макрочастичному материалу, который подвергается нагреву. Во многих случаях присутствие определенного количества этого прилипающего вещества является вполне приемлемым.

Настоящее изобретение в значительной степени преодолевает проблему липкости, клейкости и агломерации. Таким образом, отходящие газы реактора с ванной расплавленного металла, заключающие в себе липкие или расплавленные частицы, транспортируются от реактора с ванной расплавленного металла к камере по трубопроводу. Никакие требования не предъявляются к тому, чтобы контакт частиц с внутренней поверхностью трубопровода сводился к минимуму. Скорее, аккумуляция отложений на внутренней поверхности этого трубопровода сводится к минимуму посредством поддерживания поверхности трубопровода при достаточно высокой температуре. Достижению этого эффекта способствует скорость отходящего газа и, предпочтительно, наклон трубопровода.

Только после того, как отходящие газы реактора с ванной расплавленного металла, заключающие в себе липкие или расплавленные частицы, входят в камеру, контакт между частицами и внутренней поверхностью камеры должен сводиться к минимуму. Переход от липкой или расплавленной стадии к нелипкой или застывшей стадии, предпочтительно будет в значительной степени происходить внутри этой камеры. Это может достигаться резким охлаждением частиц перед достижением ими внутренних стенок камеры, посредством установления структур потоков внутри камеры, которые сводят к минимуму межчастичные столкновения и контакт с внутренними стенками камеры, или посредством комбинации, как быстрого резкого охлаждения, так и установления подходящих структур потоков.

Камера, пригодная для этой цели, содержит: реторту, приспособленную ограничивать и направлять поток невосстановимого макрочастичного материала и горячего газа, заключающего в себе липкий макрочастичный материал, и поддерживать существование температуры, которая выше температуры, при которой липкий макрочастичный материал, обладает липкостью;

первые впускные средства для ввода горячего газа в реторту;

вторые впускные средства для ввода в реторту потока твердого невосстановимого макрочастичного материала, уловленного в газе-носителе; и

где первые и вторые впускные средства и выпускные средства таким образом располагаются относительно друг друга и реторте придаются такая форма и размеры, чтобы невосстановимый макрочастичный материал первоначально нагревался и потом резко охлаждался перед выходом потока из реторты и первые впускные средства и реторта имели площади поперечного сечения, которым придаются такие размеры, чтобы твердый невосстановимый материал входил в структуры потоков, в которых межчастичный контакт и контакт со стенками реторты сводятся к минимуму.

Предпочтительно камера является удлиненной в направлении потока, впускные средства располагаются на первом торце, выпускные средства на второй торце и камера располагается вертикально.

Также предпочтительно, чтобы первые впускные средства были намного более узкими в поперечном сечении, чем камера, а камера суживается внутрь в направлении выпускных средств, которые также являются намного более узкими в поперечном сечении, чем камера. Таким образом, поток вынужден постепенно замедляться, когда он протекает от первого торца в направлении второго торца и затем ускоряется, когда он достигает второго торца.

Когда частицы достигают выпускных средств, они охлаждаются до температуры, которая ниже температуры слипания. Следовательно, не имеется никакой необходимости сводить к минимуму контакт между частицами и поверхностями трубопровода или оборудования для того, чтобы могли применяться установленные технологические процессы транспортировки газа и твердых веществ.

Изобретение также обеспечивает устройство для производства расплавленной продукции и содержит:

камеру (описана выше в настоящем описании);

средства для пропускания отходящего газа от реактора с ванной расплавленного металла, соединенные с камерой, и средства для пропускания нагретого твердого невосстановимого макрочастичного материала из камеры к реактору с ванной расплавленного металла.

Изобретение обладает следующими преимуществами:

1. Относительное количество макрочастичного материала, поданного в камеру, может нагреваться до очень высокой температуры. Например, в случае макрочастичного известняка, кальцинирование происходит быстро при этих температурах.

2. Потеря целостности частиц и настыль к внутренним поверхностям ограничиваются.

3. Сохранение тонкоизмельченной крупности в обработанном макрочастичном материале помогает последующей обработке.

4. Может осуществляться использование физического тепла отходящих газов, несмотря на присутствие липких или расплавленных частиц, снижая общие энергетические потребности. В обычных процессах, где присутствуют такого рода частицы, утилизация тепла является очень трудной.

Краткое описание чертежей.

Варианты осуществления данного изобретения, показанные на фиг. 1 - 4, предназначаются только для иллюстрации. Конфигурация и расположение впускных и выпускных средств могут изменяться, как это может представляться необходимым, чтобы получать требуемые результаты, изложенные выше.

Описание чертежей.

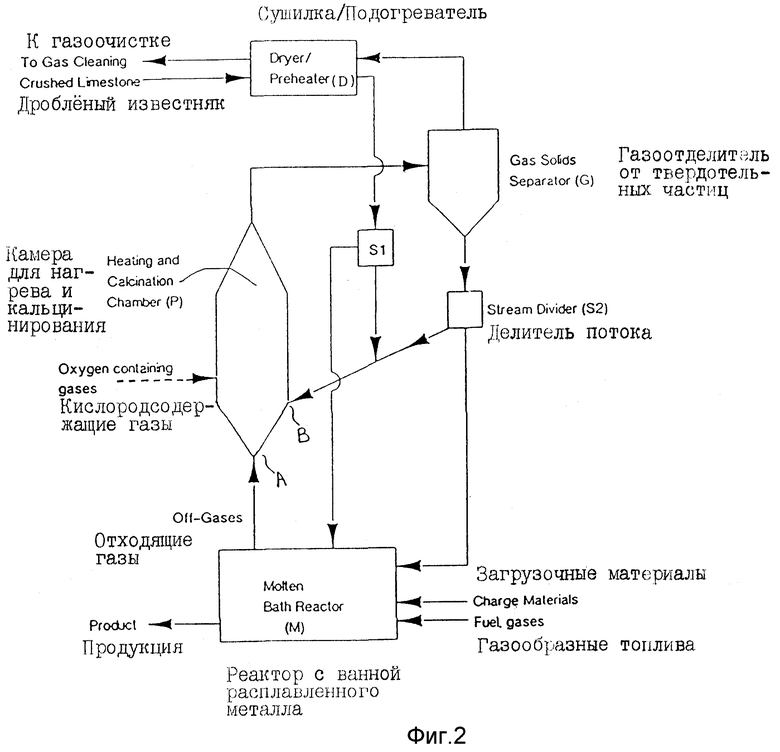

Фиг. 1 иллюстрирует один вариант осуществления изобретения со ссылкой на нагрев и обработку макрочастичного карбонатного материала, такого как известняк. Отходящие газы от реактора с ванной расплавленного металла проходят в камеру для нагрева и кальцинирования. Новый карбонатный материал также пропускается в эту камеру, где сепарируются твердые вещества и газы. Затем поток обработанного карбонатного материала делится на две части (причем эти части необязательно являются равными частями). Одна часть рециркулируется в камеру, между тем как другая часть добавляется в реактор с ванной расплавленного металла.

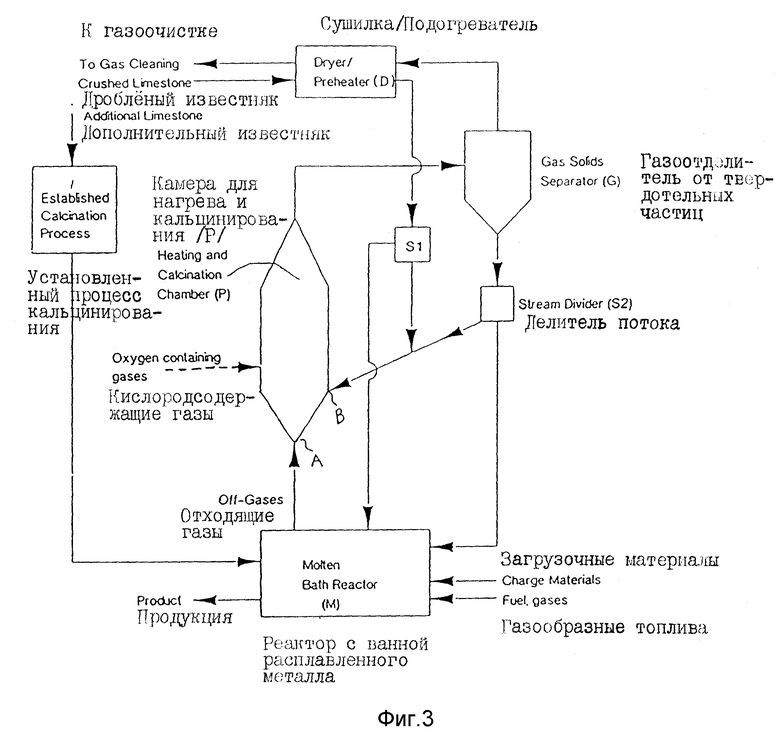

Фиг. 2 иллюстрирует другой вариант осуществления изобретения, который характеризуется тем, что часть известняка подается в реактор с ванной расплавленного металла без предварительного кальцинирования.

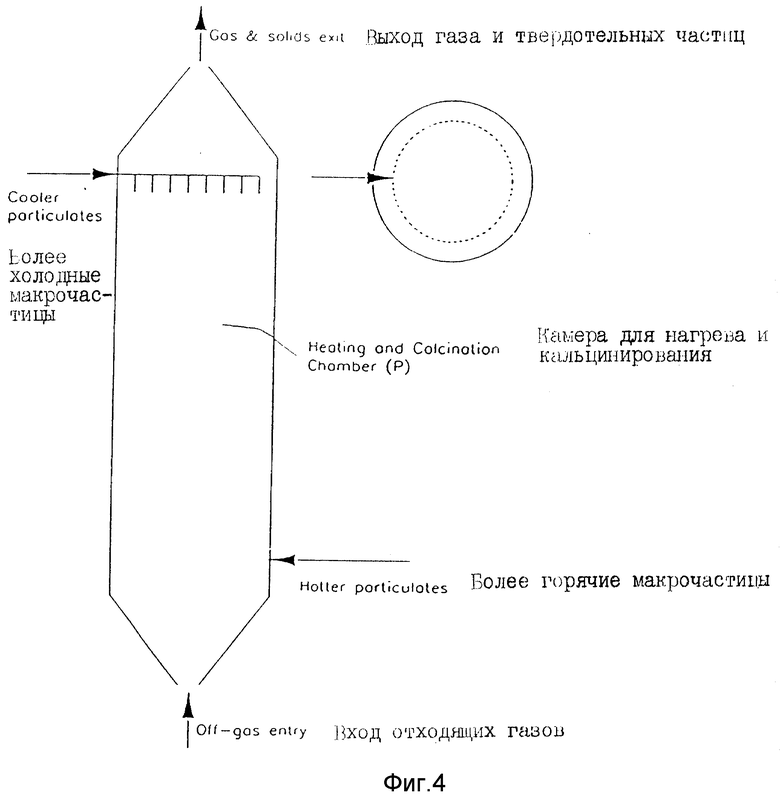

Фиг. 3 иллюстрирует следующий вариант осуществления данного изобретения, который характеризуется некоторым кальцинированием известняка в горячих отходящих газах, некоторой загрузкой некальцинированного известняка непосредственно в реактор с ванной расплавленного металла и кальцинированием некоторого дополнительного известняка в установленном процессе кальцинирования.

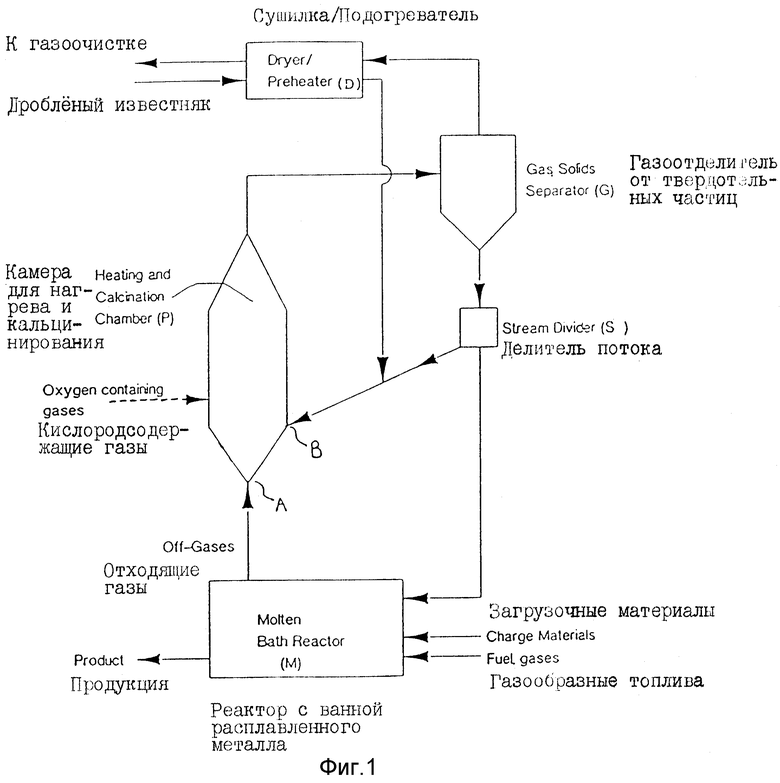

Фиг. 4 иллюстрирует еще один вариант осуществления изобретения. В этом варианте осуществления настоящего изобретения, более холодный макрочастичный материал вводится в камеру около выхода из камеры, однако в непосредственной близости к стенкам камеры, с тем чтобы обеспечивать падающую завесу из более холодных частиц, прилежащую к внутренней поверхности. Эти более холодные частицы, когда они падают в направлении входного сопла для отходящих газов этой камеры, становятся уловленными в потоке отходящего газа и оставляют камеру через выходной отверстие для газа и твердых веществ.

Подробное описание изобретения.

Изобретение будет описываться с определенной ссылкой на нагрев и кальцинирование известняка, однако таковое может применяться к некоторому ассортименту макрочастичных материалов, например, другим карбонатным минералам. Некоторые минералы, содержащие в себе карбонаты, содержат более чем один карбонат. Например, доломит содержит в себе как карбонат кальция, так и карбонат магния. Кальцинирование любого или обоих карбонатов является преимущественным. Признается, что прокаливание может не дать в результате кальцинирования всех карбонатов или компонентов карбонатов.

Изобретение может использоваться в сочетании с любым реактором, который образует отходящие газы при повышенной температуре, необязательно с восстановительным потенциалом. Таковое может использоваться для обеспечения кальцинированного материала, в качестве флюса добавляемого в реактор с ванной расплавленного металла с тем, чтобы получался шлак требуемого состава. Таким образом, его конкретным применением в сочетании с реактором с ванной расплавленного металла является, например, применение с реактором с ванной расплавленного металла, используемым для производства портландцемента из полученного от плавки железной руды шлака.

Изобретение в одном варианте его воплощения использует некоторое количество физического тепла (и необязательно некоторое количество химической энергии), полученного от отходящего газа пирометаллургического реактора, чтобы нагревать и кальцинировать карбонатные материалы. Эти частицы карбоната могут нагреваться до очень высокой температуры, чтобы получать повышенные степени кальцинирования этого карбоната.

Даже если применяемые температуры ниже, чем возможные очень высокие температуры, способ согласно изобретению является усовершенствованием в сравнении с известным уровнем развития техники в этой области за счет уменьшения контакта частиц в потоке газа друг с другом, а также с внутренними поверхностями. Изобретение также обеспечивает возможность обработки тонкоизмельченных материалов и материалов, которые склонны к разрушению, благодаря их слабой структуре, образуя, таким образом, тонкоизмельченные материалы.

Между тем как изобретение имеет особые преимущества, когда отходящий газ реактора, который используется, содержит липкие или расплавленные частицы, изобретение может также использоваться в случаях, где отходящий газ реактора является свободным от липких зерен или расплавленных капелек.

Площадь поперечного сечения камеры, предпочтительно должна быть существенно больше, чем соответствующая площадь поперечного сечения впускного отверстия (отверстий) с тем, чтобы устанавливались подходящие структуры потоков, которые сводят к минимуму непосредственный контакт частиц со стенками камеры и друг с другом.

Когда поток карбонатного материала и горячего газа протекает от впускного отверстия в направлении выпускного отверстия, он постепенно замедляется как результат увеличения в площади поперечного сечения от впускного отверстия к камере. Однако, когда поток достигает выпускного отверстия и площадь поперечного сечения камеры уменьшается, скорость потока увеличивается. Таким путем входящие частицы карбоната первоначально увлекаются, и частицы в отходящем газе остаются уловленными во входном потоке с более высокой скоростью. Однако, когда поток замедляется во время его движения в направлении выпускного отверстия, некоторое количество частиц отклоняется от потока и падает обратно в направлении впускного конца. Будет ли некоторая частица оставаться увлеченной или нет, зависит от ряда факторов, включающих ее плотность, размер, площадь поверхности и ее положение в потоке. Частицы, остающиеся увлеченными в потоке, охлаждаются ниже температуры слипания липких частиц перед достижением выпускного отверстия, и частицы, которые падают в направлении впускного конца камеры, также охлаждаются ниже температуры слипания липких частиц перед тем, как становятся снова увлеченными во входном потоке горячего газа с более высокой скоростью.

Форма данного или каждого сопла и данного или каждого впускного отверстия выбирается так, чтобы обеспечивать гладкие, округленные поверхности внутренней полости с минимумом мертвого пространства, чтобы уменьшить или исключать агломерацию частиц из реактора с ванной расплавленного металла вокруг впускного отверстия.

Частицы карбонатного материала, например, вводятся в камеру, желательно, в точке или точках в непосредственной близости к точке входа отходящих газов. Частицы карбонатного материала могут первоначально поступать из хранилища насыпного материала или из другой камеры, эксплуатируемой в сочетании с упоминавшейся первой камерой. Эти частицы транспортируются в камере любым подходящим газом, например, отходящим газом, который является полностью окисленным.

Контакт между карбонатными частицами может сводиться к минимуму варьированием пропорций горячего газа и карбонатного материала. Обычно доступное количество газа является "данным" и зависит, например, от эксплуатации печи. Таким образом, скорость подачи макрочастичного материала согласуется с потоком газа, чтобы избегать, насколько это возможно, нежелательного столкновения между частицами карбонатного материала и регулировать заданную температуру внутри камеры.

К тому времени, когда частицы выходят из камеры для нагрева и кальцинирования, они находятся по существу при равномерной температуре. Эта температура является достаточно низкой для того, чтобы позволять частицам последовательно транспортироваться в обычном оборудовании.

Камера может снабжаться расширенным стояком или вытяжной трубой, чтобы проводить отходящие газы, и в этом случае частицы будут охлаждаться далее.

При определенных обстоятельствах, может представляться желательным обеспечивать внешнее охлаждение, как к камере, так и стояку, по отдельности или в совокупности, например, чтобы охлаждать продукт и рекуперировать из него энергию. И, наоборот, может представляться желательным обеспечивать изоляцию, чтобы получать наибольшую достигаемую утилизацию тепла отходящих газов, например посредством использования подходящего огнеупорного материала.

После того как частицы внутри камеры охлаждаются до требуемой температуры, они могут удаляться из камеры и пропускаться к дальнейшей обработке, например в циклоне.

Время пребывания частиц в области повышенной температуры и в связи с этим температура частиц может контролироваться регулированием скорости (скоростей) потоков по отдельности или в совокупности отходящих газов ванны расплавленного металла и газа-носителя.

Следует отметить, что частицы могут пропускаться через камеру один раз или более одного раза, как может требоваться.

Химическая энергия отходящих газов может использоваться введением кислородсодержащего газа в отходящий газ с тем, чтобы сжигать любые горючие частицы в этом газе.

В одном варианте осуществления этого изобретения весь карбонатный материал, используемый этим процессом, обрабатывается в нагревателе/кальцинаторе, описанном в этом изобретении. Затем нагретый и в основном кальцинированный материал подается в реактор с ванной расплавленного металла.

В другом варианте осуществления изобретения требования к реактору с ванной расплавленного металла для кальцинированного материала превышают количество, которое может кальцинироваться в нагревателе/кальцинаторе, описанном в этом изобретении. При таких обстоятельствах, дополнительный карбонатный материал может вводиться в некальцинированном виде непосредственно в реактор с ванной расплавленного металла. Альтернативно весь дополнительный карбонатный материал или часть такового может подвергаться кальцинированию в установленном промышленном процессе кальцинирования (например, во вращающейся печи, шахтной печи, кальцинаторе с псевдоожиженным слоем и кальцинаторе с фонтанирующим слоем), причем перед подачей в реактор с ванной расплавленного металла.

В еще одном варианте осуществления изобретения падающая завеса более холодного макрочастичного материала поддерживается рядом с поверхностями внутренней полости камеры. Предполагается, что эта завеса гарантирует, что только частицы, которые приходят в состояние контакта с поверхностями внутренней полости, являются теми частицами, которые являются достаточно холодными, находящимися при температуре, которая ниже их температуры липкости. Липкие зерна или расплавленные капельки либо из отходящего газа реактора с ванной расплавленного металла, либо из материала, который должен обрабатываться, которые в противном случае могли бы из-за траекторий приходить в состояние контакта и прилипать к поверхностям внутренней полости, вместо этого приводятся в состояние контакта и прикрепляются к частицам падающей завесы. Посредством этого представляется возможным избегать нароста или настылей на поверхностях внутренней полости камеры. Частицы в падающей завесе и любой прикрепленный материал увлекаются в усредненном потоке отходящего газа через камеру и оставляют камеру в качестве части выходного потока газа и твердых частиц.

Предпочитается, чтобы осуществлялось дальнейшее использование отходящих газов реактора с ванной расплавленного металла, после их пропускания через нагреватель/камеру обработки и сепарации от частиц в газоотделителе от твердых частиц. Предпочитается, чтобы этот газ использовался для сушки и предварительного нагрева дробленого известняка (например, во вращающейся печи или в псевдоожиженном слое). Затем питание высушенным и предварительно нагретым известняком подводится к циклу нагревателя/кальцинирования, реактору с ванной расплавленного металла или к некоторому другому устройству для кальцинирования.

Изобретение может также использоваться в прямом производстве чугуна из железной руды или ферросплава из соответствующих руд, присаживаемых по ходу плавки, пользуясь материалом, чтобы получать произведенный шлак.

В этом описании изобретения термин "температура липкости" используется для того случая, когда липкость инициируется на протяжении некоторого температурного диапазона, и прилагательное "липкий" показывает, что частицы находятся при температурах в пределах этого диапазона.

В этом описании изобретения термин "кислородсодержащий газ" относится к чистому кислороду и газосодержащему кислороду, включая воздух и обогащенный кислородом воздух.

В этом описании изобретения термин "углеродсодержащий материал" относится к любому материалу, основой которого является углерод, который может сжигаться, чтобы получать подходяще высокую температуру, и включает антрацит, битуминозный и суббитуминозный уголь, коксующийся или паровично-спекающийся уголь, кокс, лигнит или бурый уголь, полученный из лигнита или бурого угла растительный уголь, тяжелые нефтяные остатки и природный газ. Лигнит или бурый уголь могут уплотняться, по способу, раскрытому в патенте Австралии N 561586 и патентных заявках N 52422/86. Процесс получения растительного или животного угля из такого уплотненного продукта раскрывается в патентной заявке в Австралии N 52234/86.

В этом описании изобретения реактор с ванной расплавленного металла, из которого подаются горячие отходящие газы, может, например, быть любым из следующих: реактором с ванной расплавленного чугуна, реактором для способа получения шлакового расплава, реактором с ванной расплавленных ферросплавов, реактором с ванной расплавленных цветных металлов, или любым реактором с ванной пирометаллургического способа, который выпускает отходящие газы.

В этом описании изобретения горячие отходящие газы из реактора с ванной расплавленного металла могут заключать в себе следующие компоненты, например:

- капли расплавленного штейна, или металла, или шлака, выброшенные из реактора с ванной расплавленного металла, благодаря верхней или донной продувке или перемешиванию;

- капли шлакосодержащего кокса или частицы угля от подачи или загрузки кокса или угля;

- зерна кокса, угля, флюса, руды или концентрата, загружаемых в реактор с ванной расплавленного металла, но увлеченныx непосредственно в отходящий газ.

Более подробное рассмотрение использования газов от, например, реактора с ванной расплавленного металла теперь обеспечиваются с обращением к сопутствующим чертежам. Эти отходящие газы могут заключать в себе относительно высокую концентрацию окиси углерода и водорода. Температура на выходе этих газов из реактора с ванной расплавленного металла может находиться в диапазоне от 1100 до 1800oC.

Эти отходящие газы пропускаются к камере P для нагрева и обработки, как показано на фиг. 1, где они выходят из сопла А в камеру. Сопло A располагается ниже по потоку относительно отверстий B, через которые пропускаются новые порции питания в газ-носитель. Пространственная зависимость сопла А с отверстиями В и внутренние камеры P выбираются таким образом, чтобы способствовать быстрому нагреву некоторых из этих, например, карбонатных частиц в общей области около отверстий B, сопровождаемому охлаждением, когда частицы проникают дальше в эту камеру. Геометрия и пространственная зависимость сопла A и отверстий B и их пространственная зависимость выбираются также, чтобы уменьшить контакт частиц со стенками камеры, снижая или предупреждая тем самым настыль на стенках.

Увлеченные твердотельные частицы пропускаются в газоотделитель от твердотельных частиц G, причем все еще относительно горячий газ затем используется в сушилке/подогревателе D. Обработанные твердотельные частицы затем пропускаются из G к делителю потока S. Часть обработанных твердотельных частиц может рециркулироваться в камеру P, а часть может подаваться к реактору с ванной расплавленного металла M.

Новая подача питания добавляется в камеру P от сушилки - подогревателя D. Что касается фиг. 2, часть новой подачи питания может пропускаться непосредственно к реактору с ванной расплавленного металла М от второго делителя потока S2 /причем первый делитель потока, в этом случае, обозначается S1/.

В отношении фиг. 3, дополнительным элементом в этом варианте осуществления настоящего изобретения является использование установленного процесса кальцинирования, чтобы обеспечивать часть кальцинированного исходного материала к реактору М с ванной расплавленного металла.

Изобретение может быть использовано при обработке твердого макрочастичного материала. Сущность изобретения: способ включает увлечение твердых макрочастичных материалов в газе с образованием потока газа, содержащего увлеченные частицы, и приведение этого потока в контакт с потоком горячих газов. Контакт между этими двумя потоками осуществляется таким образом, чтобы по меньшей мере часть твердого макрочастичного материала нагревалась быстро, и нагретые и ненагретые частицы входили в структуры протоков, в которых контакт между частицами и с внутренними поверхностями контактной камеры сводится к минимуму. Описывается устройство для производства расплавленной продукции с камерой для нагрева и обработки твердых макрочастичных материалов, которое дополнительно содержит реактор с ванной расплавленного металла, объединенный с камерой для нагрева. Горячие отходящие газы из реактора с ванной расплавленного металла могут пропускаться через эту камеру, а обработанный макрочастичный материал из этой камеры может подаваться в реактор с ванной расплавленного металла или частично рециркулироваться через эту камеру. Нагрев макрочастичного материала до очень высоких температур способствует быстрому протеканию химических реакций. Изобретение также позволяет снизить общие энергетические затраты. 3 с. и 13 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для разделки пней | 1980 |

|

SU990521A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения цементного клинкера в кипящем слое | 1973 |

|

SU638824A1 |

Авторы

Даты

1999-02-27—Публикация

1990-08-03—Подача