Изобретение относится, в основном, к обработке титаножелезистых материалов, например, руд, таких как ильменит, в печах, как например, вращающихся печах. Эти процессы включают процессы, в которых по крайней мере часть железа, содержащаяся в титаножелезистых рудах, восстанавливается до металлического железа или до железа в двухвалентном состоянии. Металлическое или двухвалентное железо, как это может быть в этом случае, обычно извлекают с получением остатка в виде двуокиси титана, известного как синтетический рутил. В частности, это изобретение относится к усовершенствованному способу введения реагентов в печь.

Ильменит, синтетические ильмениты и рутил являются основным перерабатываемым сырьем промышленного значения для производства металлического титана и пигмента двуокиси титана. Большая часть мировой добычи ильменитов используется для производства пигментов двуокиси титана для использования в промышленности по производству красок и бумаги. Пигмент сорта TiO2 традиционно получают путем реакции ильменита с концентрированной серной кислотой и последующей обработки для получения пигмента TiO2 так называемым сульфатным процессом. Однако этот процесс становится все более неприемлемым с точки зрения воздействия на окружающую среду вследствие больших объемов производимых им жидких кислотных отходов. Альтернативный процесс, так называемый хлоридный процесс включает реакцию с хлором для получения летучего тетрахлорида титана с последующим окислением его до TiO2. В отличие от сульфатного процесса в хлоридном процессе можно управлять перерабатываемым сырьем, таким как рутил, имеющим высокое содержание TiO2 и низкое содержание железа и других примесей.

Соответственно хлоридный процесс создает меньше проблем, касающихся загрязнения окружающей среды и становится предпочтительным способом производства TiO2 пигмента. Кроме того, в то время как сульфатным процессом можно получать только пигмент TiO2, хлоридным процессом можно получать и металлический титан, и пигмент TiO2. Источники природного рутила являются недостаточными для удовлетворения мировых потребностей хлоридного процесса. Поэтому все возрастает необходимость в конвертировании или обогащении богатых ильменитов и ильменитов (обычно от 45 до 62% TiO2) в синтетический рутил (содержащий свыше 90% TiO2).

Известно несколько процессов или способов производства синтетического рутила. Наиболее широко применяемый на практике процесс, обычно называемый процессом Бехера, включает следующие основные этапы.

1. Восстановление по вращающейся обжиговой печи оксидов железа, содержащихся в ильменитовом сырье, до металлического железа, с использованием угля в качестве источника тепла и восстановителя, при этом полученная смесь фаз металлического железа и титана известна как "восстановленный ильменит".

2. Охлаждение твердых частиц, выгружаемых из восстановительной обжиговой печи.

3. Сухое физическое разделение или сепарация восстановленного ильменита избыточного древесного угля.

4. Водное окисление (известное как аэрация) восстановленного ильменита для конвертирования металлического железа в частицы оксида железа, отделенные от минеральных частиц, богатых TiO2, содержащих продукт синтетического рутила.

5. Необязательный этап кислотного выщелачивания для удаления части остаточного железа, и марганца, и магния.

7. Промывка, обезвоживание и сушка продукта синтетического рутила.

В одном из преимущественных, но ни в коем случае не эксклюзивном применении, настоящее изобретение может быть применимо к первым этим этапам.

В статье, озаглавленной "Synthetic Rutile Operation of RGC Mineral Sands Limited at Capel and Narngulu, WA (Australian Mining and Metallurgy" 1993, pp. 1301 - 1304, опубликованной Австралийским институтом горного дела и металлургии) описана, между прочим, эксплуатация восстановительной обжиговой печи, включающая загрузку угля как на загрузочном, так и на выпускном конце печи.

Предложено несколько других способов обогащения ильменита или других железо- титаножелезистых руд, и большинство из них включает этап восстановления, осуществляемый в обжиговой печи. Один из основных классов включает восстановление железа до железа в двухвалентном состоянии с последующим кислотным выщелачиванием печного продукта для удаления железа. Так называемый процесс Мурсо, описанный, например, в патенте Великобритании 1225826, включает предварительное окисление железа в загрузке до трехвалентного железа с последующим восстановлением в печи, предпочтительнее, с использованием газообразного восстановителя, как например, водорода, до двухвалентного состояния или до смеси двухвалентного или металлического состояния. Другой процесс, известный как "гибрид" процесс, описанный, например, в европейском патенте WO 91/13150, включает регулирование температуры в восстановительной печи при более низких значениях, чем в промышленном процессе Бехера для способствования образованию метатитанатовой фазы, которая легко выщелачивается, для удаления примесей.

Предложено и осуществлено на практике множество модификаций процесса Бехера, включающих добавку различных реагентов в восстановительную печь. Это следующие модификации процесса Бехера:

1. Добавка хлорсодержащего соединения вместе с серой или серосодержащим соединением, как описано в патенте Австралии N 516,155, с целью снижения количества образующегося псевдобрукита и вследствие этого снижения количества железа, доступного металлизации.

2. Общеизвестная практика добавки серы или серосодержащих соединений (т. е. не хлорсодержащая добавка), как описано в вышеупомянутой статье и с той же целью, что и в (1).

3. Добавка соединений магния и/или марганца, как описано в патенте США N 3,502,460, с целью получения кислоторастворимого продукта синтетического рутила.

4. Добавка флюса в виде стеклообразующего реагента, например, соли борной кислоты или минерала, например, бората кальция, как описано в Европейском патенте 094/03647 (PCT/AU 93/00381), с целью способствования удалению радиоактивных элементов.

До настоящего времени существует практика введения различных реагентов в загрузочный конец обжиговой печи, которые добавляют параллельно с загрузкой ильменита или предварительно смешанными с загрузкой ильменита. Проблема этого существующего до настоящего времени способа добавки заключается в слабом внедрении реагента(ов) в минерал. Термин "внедрение" означает, что значительная часть добавленного реагента(ов) присутствует в продукте, таком, как восстановленный минерал, например, восстановленный ильменит, при выгрузке его из обжиговой печи, выраженная в весе к весу основы. Например, при использовании в качестве серосодержащего реагента сульфата железа, процентное соотношение внедренной серы составляет кг в час эквивалента серы, присутствующей в выгруженном из печи восстановленном минерале (после вычитания серы, внесенной углем и загрузкой минерала), деленное на кг/час эквивалента серы реагента, умноженного на 100. Он позволяет определить, что некоторые реагенты могут смешиваться или внедряться более/менее легче, чем другие. Слабое внедрение, наблюдаемое до настоящего времени, наглядно проявляется при введении элементарной серы или сульфата железа (серосодержащего материала) в загрузочный конец восстановительной печи. В этом случае внедрение серы составляет только от 15 до 30%, для наших экспериментов более типично 23%. Это не только убыточно с точки зрения расходования реагентов, но также приводит и к другим трудностям. Например, к тому, что часть не внедрившейся серы переходит в виде H2S, SO3 и SO2 в отходящий газ восстановительной печи, вызывая удорожание затрат на очистку газа. В других случаях эта часть не внедрившихся реагентов конденсируется и приводит к настылеобразованию в системе удаления отходящих газов.

Задачей настоящего изобретения по крайней мере в его применении в таких процессах, как процесс Бехера, и использовании его при других печных обработках титаножелезистых материалов, является преодоление, или по крайней мере смягчение этих проблем.

Согласно изобретению установлено, что такое внедрение может быть значительно улучшено путем введения реагента(ов) во множестве точек по длине печи или точек, примыкающих к, или в точках на выходном конце печи. Кроме того, согласно изобретению при его реализации трудности, связанные с не внедрившейся частью реагента(ов) могут быть, по крайней мере, смягчены.

Изобретение соответственно предусматривает в одном из его аспектов способ введения одного или более реагентов во вращающуюся и/или удлиненную обжиговую печь, в которой обрабатывают титаножелезный материал, например, подвергают обогащению, отличающийся тем, что реагент(ы) вводят (i) во множество точек, расположенных по длине печи и/или (ii) в точках y или примыкающих к разгрузочному концу печи.

Согласно второму аспекту изобретение предусматривает способ введения одного или более реагентов во вращающуюся и/или удлиненную обжиговую печь, в которой титаножелезная руда, например, ильменит, обогащается путем восстановления, по крайней мере, части железа, в значительной степени содержащегося в руде, до металлического железа или до железа в двухвалентном состоянии, отличающийся тем, что реагент(ы) вводят (i) во множестве точек, расположенных по длине печи и/или (ii) в точках y или примыкающих к разгрузочному концу печи.

Кроме того, согласно третьему аспекту изобретение предусматривает способ обработки, например обогащения, титаножелезного материала во вращающейся и/или удлиненной печи, отличающийся тем, что один или более реагентов вводят в печь (i) во множестве точек по длине печи и/или (ii) в точках y или примыкающих к разгрузочному концу обжиговой печи.

Термин "реагент(ы)", используемый в настоящем описании, относится ко всем материалам, твердым или жидким, вводимым в обжиговую печь, за исключением титаножелезной руды, воздуха для сжигания и углеродистых материалов, таких как уголь. Термин включает, но не ограничивается реагентами, упомянутыми в четырех примерах, упомянутых выше в качестве модификаций процесса Бехера. Реагенты могут, например, содержать один или более реагентов, выбранных из этих вышеупомянутых реагентов.

Кроме того, изобретение дополнительно предусматривает способ обработки титаножелезного материала, например, руды, такой как ильменит, путем восстановления оксидов железа в титаножелезном материале до металлического железа в печи с получением вследствие этого восстановленного титаножелезного материала, включающий загрузку титаножелезного материала и восстановителя в печь в одно или более загрузочное средство или отверстие и удаление смеси, содержащей восстановленный титаножелезный материал, из печи через одно или более разгрузочное отверстие или средство, отличающийся тем, что один или более реагентов вводят в печь (i) во множестве точек по длине печи и/или (ii) в множестве точек y или примыкающих к разгрузочному концу печи.

Изобретение также предусматривает устройство для обработки титаножелезных материалов, например, руды, такой как ильменит, путем восстановления оксидов железа в титаножелезном материале до металлического железа с получением в результате этого восстановленного титаножелезного материала, содержащее:

печь;

одно или более загрузочное средство для загрузки титаножелезных материалов в печь;

одно или более разгрузочное средство для удаления из печи смеси, содержащей восстановительный ильменит; и

средство для введения одного или более реагентов в печь (i) во множестве точек, расположенных по длине печи, и/или (ii) множество точек y или примыкающих к разгрузочному концу печи.

Внедренные реагенты могут, и в большинстве случаев это происходит, вступать в реакцию с компонентами материала. В некоторых случаях, как например, при добавке серы может быть предпочтительным и более удобным и выгодным добавлять реагент(ы) y или смежно с разгрузочным концом печи. В других случаях, например в случае стеклообразующих реагентов, может быть предпочтительным добавлять реагент(ы) в специально выбранных точках по длине печи для того, чтобы добавка была выполнена при заданных температурах или когда ильменит до определенной степени, или при определенном физическом взаимоотношении с минералом в печи.

Приложенный чертеж является схемой предпочтительного варианта способа и устройства изобретения.

В изображенном варианте, являющимся модификацией вышеупомянутого процесса Бехера, соответствующим образом отсортированного по размеру ильменита подают через 22 в верхний конец удлиненной наклонной вращающейся обжиговой печи 18. Подаваемый в качестве восстановителя уголь сначала расслаивают или раскалывают на фракции двух размеров, обычно плюс 10 мм и минус 10 мм, путем рассеивания или путем измельчения и рассеивания 12. Обычно от 20 до 40% общего угля, содержащего только фракцию тонкого рассева 13a, подают в разгрузочный конец 21 восстановительной печи пневматическим средством 14, известным как форкамера, и поэтому этот уголь обычно рассматривается как угольное дутье. Угольное дутье инжектируют во (16) вращающуюся печь 18 с высокой скоростью в потоке или струе несущего воздуха 15. Остальной уголь, обычно от 6% до 80% от общего количества, содержащий фракцию грубого рассева 13b и излишек угля тонкого рассева 13c, подают в загрузочный конец 23 печи 20 вместе с ильменитом 22.

Множество воздушных трубок 24, обычно от 6 до 10, смонтировано с примерно одинаковыми промежутками между ними вдоль печи, при этом каждая пригнана со смонтированным снаружи вентилятором, подают воздух для сжигания. Температурный профиль газов и слоя твердых частиц контролируется, между прочим, путем регулирования количества воздуха в каждом корпусе вентилятора. Газы проходят в противотоке с твердыми частицами. Обычно в известном процессе температура слоя твердых частиц находится в диапазоне от 1130 до 1180oC вблизи разгрузочного конца печи и в диапазоне от 950 до 1000oC в средней части печи. Температура газа на 150 200oC выше, чем соответствующая температура слоя. Условия в печи регулируют таким образом, чтобы окислы железа в ильмените в значительной степени восстанавливались до металлического железа. Для поддерживания восстановительных условий в критической зоне вблизи разгрузочного конца печи и для исключения спекания твердых частиц скорости подачи угля регулируются таким образом выгружалось некоторое количество не полностью сгоревшего угля, т.е. обугленного угля (угольного огарка), присутствующего вместе с восстановленным ильменитом.

Смесь восстановленного титаножелезного материала, включающего металлическое железо и макрочастицы угольного огарка, удаляется на разгрузочном конце через разгрузочное отверстие 42. Удаленная смесь охлаждается y 27, обычно в орошаемом водой вращающемся барабане, герметизированном для поддержания восстановительной атмосферы и таким образом предотвращения реокисления металлического железа, и затем обрабатывают на этапе сухой сепарации 28. Немагнитная тонкая фракция 28a выгружается, и фракция восстановленного ильменита выгружается, и фракция восстановленного ильменита 28b пропускается для обработки в синтетический рутил, обычно включающей обработку водной аэрацией для отделения металлического железа, как дискретного окисла, и необязательно, один или более этапов выщелачивания. С целью экономии угля отделенный излишек обугленного угля (угольного огарка) 28c обычно возвращают 26 на загрузочный конец печи вместе с ильменитом 22 и загрузкой питающего угля 20. Альтернативно весь этот угольный огарок или его часть могут быть рециклированы 261 на разгрузочный конец печи 211 для вдувания y 16 в струе несущего воздуха 15, с которым он смешивается в форкамере 14. В этом случае можно не осуществлять подачу 13a угля в форкамере 14 и/или уголь и угольный огарок могут подаваться отдельной форкамерой.

Для усиления, улучшения или модифицирования процесса в печи реагент 30 можно добавлять в печь y 25 на разгрузочном конце 21 печи посредством дополнительной форкамеры 34. Реагент имеет соответствующий размер частиц и взвешен в несущим воздухе 32, посредством которого он инжектируется 35 с высокой скоростью во внутреннюю полость печи. Примерами реагентов, особенно выгодных для процесса Бехера, являются сера и соль борной кислоты или минерал, такой как борат кальция, по соответствующей причине упомянутый ранее.

Реагент(ы) может быть предварительно смешан с углем для разгрузочного конца и/или угольным огарком разгрузочного конца в форкамере 14, но предпочтительнее он вводится посредством отдельных и параллельных средств, как например, посредством дополнительной форкамеры 34 в дополнение к форкамере 14, в которую вводится уголь. При введении по всей длине печи реагент(ы) могут добавляться через воздушные трубки корпуса, но предпочтительнее, через специально сконструированные и расположенные отверстия для добавки реагентов.

Как можно предположить, авторы установили, что при добавке реагента в загрузочный конец печи процент внедрения является, между прочим, функцией размера частиц реагента. Из наших испытаний с использованием добавки в разгрузочный конец видно, что средний размер частиц не оказывает такого же самого критического эффекта, и что относительно широкий диапазон размера частиц является более предпочтительным, чем узкий диапазон размеров частиц.

Как ясно из вышеприведенного описания, топливо разгрузочного конца может быть так называемым "угольным дутьем", как описано в патенте Австралии N 423,616, или так называемым "дутьем угольным огарком", как описано в заявке на патенте Австралии N 38595/93. Понятно также, что это изобретение также охватывает те восстановительные печные процессы, в которых углеродистое топливо добавляют в загрузочный конец полностью, включая те процессы, посредством которых промышленно значимые частицы железа в титаножелезной руде в значительной степени восстанавливаются до только железа в двухвалентном состоянии.

Недостатком способа введения реагентов, практикуемого до настоящего времени, является короткое время пребывания реагентов для обеспечения внедрения в минерал. В зависимости от конкретного реагента, он частично уносится в виде мелких твердых частиц, пара или газа потоком газов, текущих в противотоке над слоем минерала. Введение реагента(ов) в соответствии с изобретением явно увеличивает время пребывания реагента внутри печи. Для некоторых реагентов также способствует внедрению более высокие температуры превалирующие в направлении разгрузочного конца печи.

Примеры. Последующие примеры полномасштабных заводских испытаний показали улучшение внедрения, достигнутого посредством введения реагентов у разгрузочного конца по сравнению с введением последних у загрузочного конца вращающейся восстановительной обжиговой печи, используемой для обогащения титаножелезных руд посредством процесса Бехера, как описано ранее. В каждом из примеров для добавки в загрузочный и разгрузочный концы печи использовали реагент с одинаковым средним размером частиц.

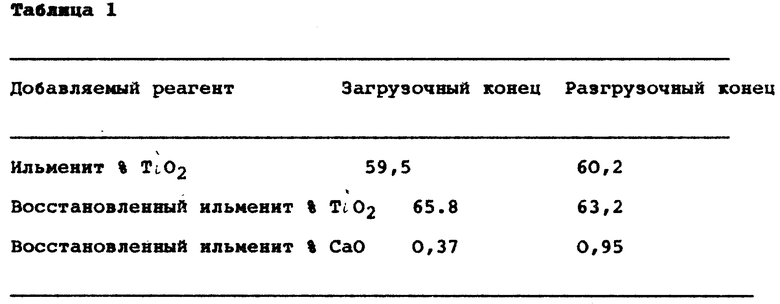

Пример 1. Испытания проводили на восстановительной обжиговой печи, имеющей 27,4 м в длину и футерованной огнеупором с получением внутреннего диаметра 2,0 м. В качестве реагента использовали минерал бората кальция.

Во время испытаний в печь непрерывно подавали следующие дробленые руды:

ильменит - 2,2 т/ч

уголь суммарно (разгрузочный + загрузочный концы) - 1,3 т/ч

реагент - 0,077 т/ч

Для сравнения добавки реагента в загрузочный конец с добавкой реагента в разгрузочный конец реагент сначала добавляли у разгрузочного конца и затем заменяли на добавку у загрузочного конца. В табл. 1 приведен соответствующий анализ загрузки ильменита и восстановительного ильменита.

При добавке на разгрузочный конец печи более высокого уровня CaO видно, что большее внедрение реагента дает эффект разубоживания TiO2 в восстановительном ильмените.

Содержание CaO в реагенте бората кальция и в загрузке ильменита соответственно составляло 26,5 и 0,01%. На основе графиков и табл. 1 был рассчитан процент внедрения, а именно:

добавка в загрузочный конец - 35%

добавка в разгрузочный конец - 96%

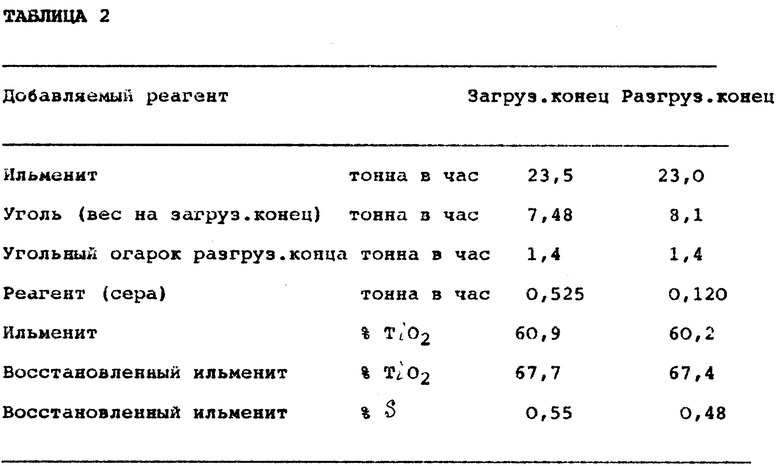

Пример 2. Это испытание проводили на восстановительной печи 62 м длиной, футерованной огнеупором для получения внутреннего диаметра 4,6 м. В качестве реагента использовали элементарную серу тонкого рассева.

В этой печи, которая до настоящего времени работала с добавкой серы на загрузочном конце, при испытаниях в течение 48 ч изменили эту добавку на добавку у разгрузочного конца. В ожидании значительного улучшения внедрения и вследствие временных трудностей, связанных с управлением добавки серы у разгрузочного конца для целей испытаний, добавку серы у разгрузочного конца подавали при более низкой скорости, чем при добавке в загрузочный конец. В табл. 2 приведены соответствующие результаты анализа и скоростей подачи.

После того, как сделана поправка (т.е. проведено вычитание) на внедренную серу относительно серы, присутствующей в угле (определенной путем эксплуатации печи без добавки серы в качестве реагента), рассчитывали процент внедрения серы, а именно:

добавка на загрузочный конец - 18%

добавка на разгрузочный конец - 65%и

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЩЕНИЯ УДАЛЕНИЯ РАДИОИЗОТОПОВ, СПОСОБ ОБРАБОТКИ ЖЕЛЕЗО- И ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА | 1993 |

|

RU2121009C1 |

| СПОСОБ ПОВЫШЕНИЯ СОДЕРЖАНИЯ ДВУОКИСИ ТИТАНА В ТИТАНСОДЕРЖАЩЕЙ РУДЕ ИЛИ КОНЦЕНТРАТЕ | 1991 |

|

RU2102510C1 |

| СПОСОБ ОБРАБОТКИ ТИТАНОЖЕЛЕЗИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2238989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА И/ИЛИ ЕГО СПЛАВОВ ИЗ ЖЕЛЕЗООКИСНЫХ МАТЕРИАЛОВ (ЕГО ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2077595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДА ТИТАНА | 1991 |

|

RU2080295C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ | 2017 |

|

RU2669675C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ВЫДЕЛЕНИЯ ЗОЛОТА ИЗ СОДЕРЖАЩЕГО ЕГО МАТЕРИАЛА | 1991 |

|

RU2046150C1 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРРОСПЛАВА | 1990 |

|

RU2125112C1 |

| НИЗКОТЕМПЕРАТУРНОЕ ПРЯМОЕ ВОССТАНОВЛЕНИЕ ОКСИДОВ МЕТАЛЛОВ ПОСРЕДСТВОМ ПОЛУЧЕНИЯ НА МЕСТЕ ВОССТАНОВИТЕЛЬНОГО ГАЗА | 2017 |

|

RU2765478C2 |

| ОБОГАЩЕННЫЙ ТИТАНОМ ОСТАТОК ИЛЬМЕНИТА, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПИГМЕНТА | 2010 |

|

RU2518860C2 |

Изобретение относится к способу и устройству для введения одного или более реагентов во вращающуюся и/или удлиненную обжиговую печь, в которых титаножелезный материал обрабатывают, например обогащают. При этом реагент(ы) вводят во множестве точек, расположенных по длине печи, и/или y или примыкающих к разгрузочному концу печи, что позволяет повысить внедрение реагентов. Реагенты могут включать одно или более хлорсодержащих соединений, серу, серосодержащие соединение, соединения магния, соединения марганца, флюсы и стеклообразующие реагенты, включая соль борной кислоты или минерал бората. Реагент может быть смешан с выгружаемым из разгрузочного конца печи углем или введен раздельно. 4 с. и 18 з.п. ф-лы, 2 табл., 1 ил.

| WO, патент, 91/13150, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| US, патент, 3502460, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-09-10—Публикация

1994-09-21—Подача