оболочек на частицах кипящего слоя, а так же за счет спекания загружаемого материада в частицы большого размера, отводится из кипящего слоя.

Необходимость возвращения значительной части продукта является существенным недостатком этого способа. В результате, при большой производительности приходится применять специальные устройства для разделения и обратной транспортировки материала. Из-за этой причины этот способ не находил применения, в частности для получения цементного клинкера в промышленных масщтабах(использование его ограничивалось лишь особыми случаями и не выходило за пределы опытного производства} Другой недостаток состоит в том, что химическое превращение более мелких, устойчивых в кипящем слое частиц, которые в известном устройстве непрерывно выносятся из него, как правило, протекает недостаточно полно.

Цель изобретения - повышение качества клинкера и его удешевление.

Это достигается тем, что в способе получения цементного клинкера в кипящем слое, включающем подачу исходного материала, предварительный и окончательный обжиг, улавливание пыли и ее возврат иа обжиг, выгрузку готового продукта со стадии окончательного обжига, исходный мате| иал подают на стадию окончательного обжига, а возникающую при этом пыль со стадии окончательного обжига и со стадии предварительного обжига отделяют от газового потока и подают на стадию предварительного обжига.

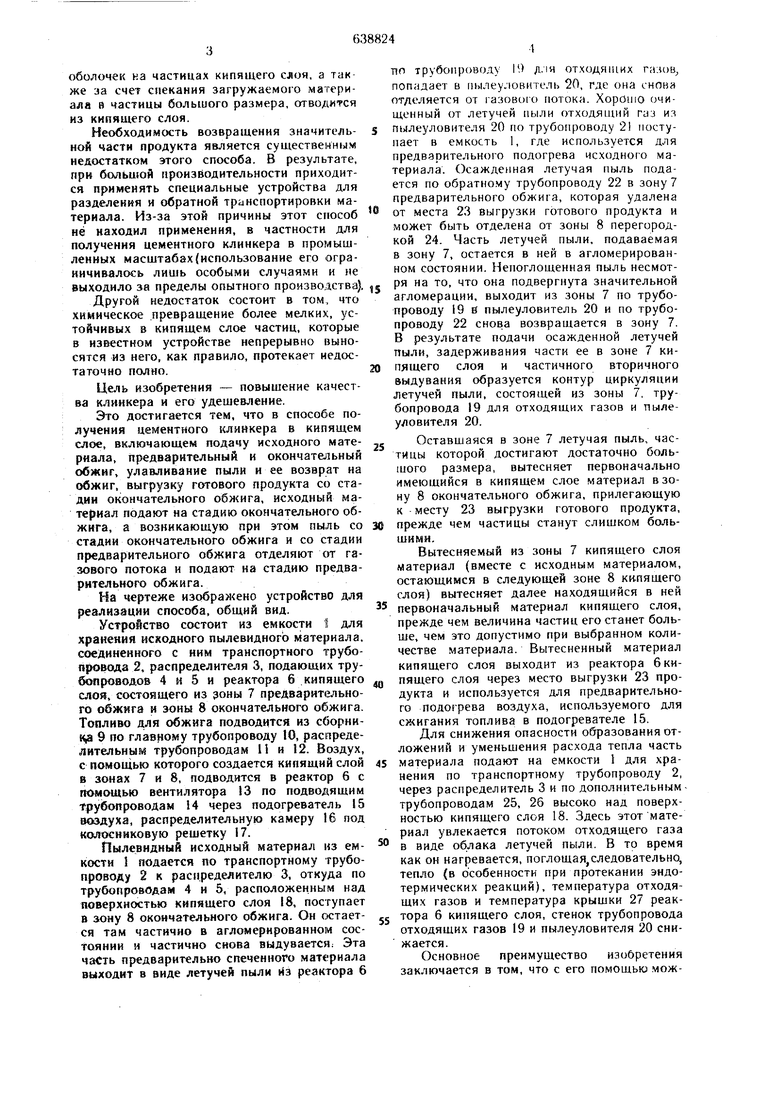

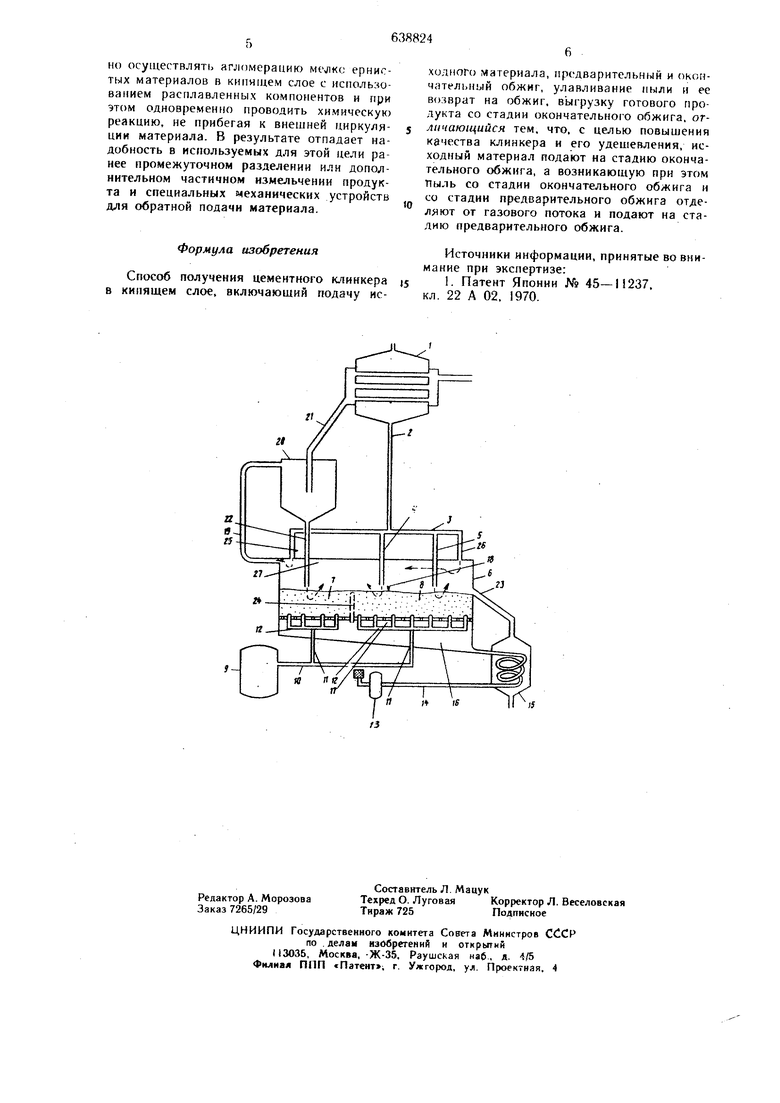

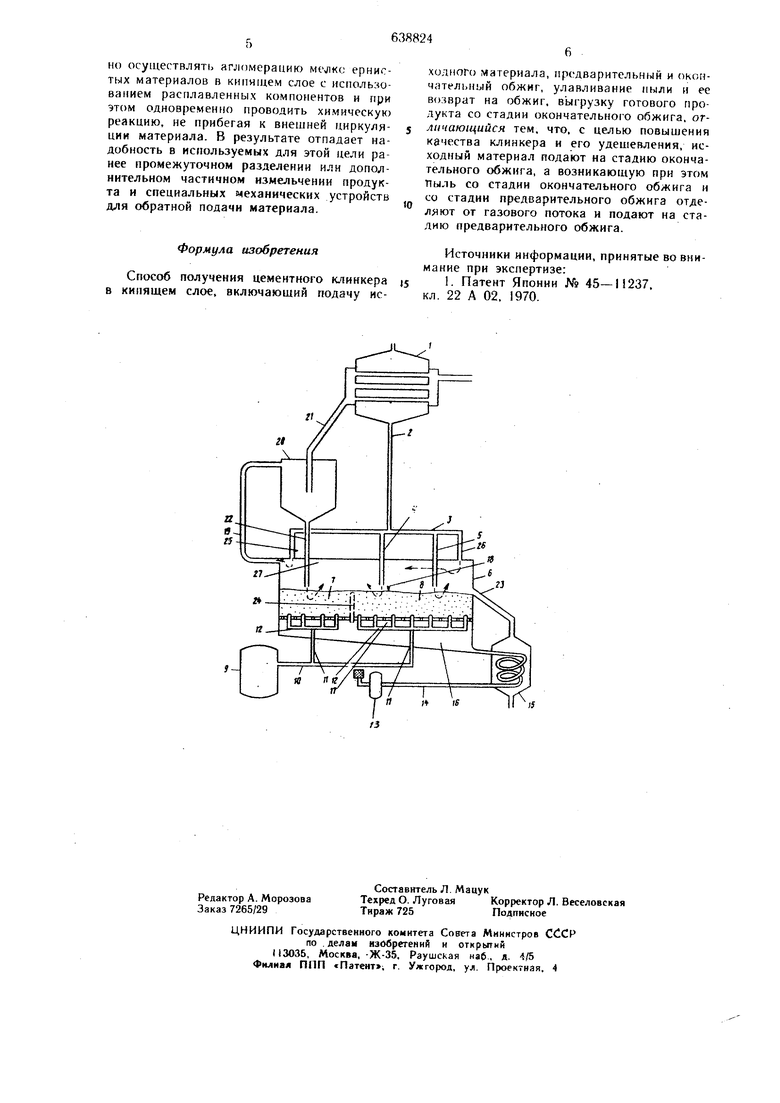

На чертеже изображено устройство для реализации способа, общий вид.

Устройство состоит из емкости 1 для хранения исходного пылевидного материала, соединенного с ним транспортного трубопровода 2, распределителя 3, подающих тру)проаодов 4 и 5 и реактора б кипящего СЛОЙ, состоящего из зоны 7 предварит«у1ьного обжига и зоны 8 окончательного обжига. Топливо для обжига подводится из сборни{ 9 по главному трубопроводу 10, распределительным трубопроводам 11 и 12. Воздух, с помоц ью которого создается кипящий слой в зонах 7 и 8, подводится в реактор 6 с помощью вентилятора 13 по подводящим трубопроводам 14 через подогреватель 15 воздуха, распределительную камеру 16 под колосниковую решетку 17.

Пылевидный исходный материал из емкости 1 подается по транспортному трубапроводу 2 к распределителю 3, откуда по трубопроводам 4 и 5, расположенным над поверхностью кипящего слоя 18, поступает в зону 8 окоичательного обжига. Он сстается там частично в агломерированном состоянии и частично сиова выдувается: Эта часть предварительно спеченного материала выходит в виде летучей пыли из реактора 6

по трубопроводу 10 для отходящих r;i;u)B попадает в пылеуловитель 20, где она снова отделяется от газового потока. Хорошо очищенный от летучей ныли отходящнй газ из

пылеуловителя 20 по трубопроводу 2 поступает в емкость 1, где используется для предварительного подогрева исходного материала. Осажденная летучая пыль подается по обратному трубопроводу 22 в зону 7 предварительного обжига, которая удалена

от места 23 выгрузки готового продукта и может быть отделена от зоны 8 перегородкой 24. Часть летучей пыли, подаваемая в зону 7, остается в ней в агломерированном состоянии. Непоглощенная пыль несмот- ря на то, что она подвергнута значительной агломерации, выходит из зоны 7 по трубопроводу 19 в пылеуловитель 20 и по трубопроводу 22 снова возвращается в зону 7. В результате подачи осажденной летучей пыли, задерживания части ее в зоне 7 кипящего слоя и частичного вторичного выдувания образуется контур циркуляции летучей пыли, состоящей из зоны 7, трубопровода 19 для отходящих газов и пылеуловителя 20.

- Оставшаяся в зоне 7 летучая пыль, частицы которой достигают достаточно большого размера, вытесняет первоначально имеющийся в кипящем слое материал в зону 8 окончательного обжига, прилегающую к месту 23 выгрузки готового продукта,

0 прежде чем частицы станут слишком большими.

Вытесняемый из зоны 7 кипящего слоя материал (вместе с исходным материалом, остающимся в следующей зоне 8 ки-пящего слоя) вытесняет далее находящийся в ней

5 первоначальный материал кипящего слоя, прежде чем величина частиц его станет больше, чем это допустимо при выбранном количестве материала. Вытесненный материал кипящего слоя выходит из реактора бкипящего слоя через место выгрузки 23 продукта и используется для предварительного подогрева воздуха, используемого для сжигания топлива в подогревателе 15,

Для снижения опасности образования отложений и уменьшения расхода тепла часть

5 материала подают на емкости I для хранения по транспортному трубопроводу 2, через распределитель 3 и по дополнительнымтрубопроводам 25, 26 высоко над поверхностью кипящего слоя 18. Здесь этотматериал увлекается потоком отходящего газа

в виде облака летучей пыли. В то время как он нагревается, поглощая,следовательно, тепло (в особенности при протекании эндотермических реакций), температура отходящих газов и температура крышки 27 реактора 6 кипящего слон, стенок трубопровода отходящих газов 19 и пылеуловителя 20 снижается.

Основное преимущество изобретения заключается в том, что с его помощью можно осуществлять агломерацию мелко ернистых материалов в кипящем слое с использованием расплавленных компонентов и при этом одновременно проводить химическую реакцию, не прибегая к внешней циркуляции материала. В результате отпадает надобность в используемых для этой цели ранее промежуточном разделении или дополнительном частичном измельчении продукта и специальных механических устройств для обратной подачи материала. Формула изобретения Способ получения цементного клинкера в кипящем слое, включающий подачу исхолпого материала, предварительный и оког чательный обжиг, улавливание пыли и ее во.чврат на обжиг, вЫгрузку готового продукта со стадии окончательного обжига, отличающийся тем, что, с целью повышения качества клинкера и его удешевления, исходный материал подают на стадию окончательного обжига, а возникающую при этом пыль со стадии окончательного обжига и со стадии предварительного обжига отделяют от газового потока и подают на стадию предварительного обжига. Источники информации, принятые во внимание при экспертизе: 151. Патент Японии 45-11237, кл. 22 А 02, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| УВЕЛИЧЕНИЕ ВЫХОДА ЦЕМЕНТНОГО КЛИНКЕРА | 2002 |

|

RU2288900C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2497766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2122586C1 |

| СПОСОБ СЖИГАНИЯ ДРОБЛЕНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078283C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2009 |

|

RU2535855C2 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Способ производства ферросплавов и портландцемента | 2021 |

|

RU2768304C1 |

| СПОСОБ БЕЗОТХОДНОГО СЖИГАНИЯ УГЛЕРОДНОГО ТОПЛИВА | 2020 |

|

RU2740349C1 |

| МАТЕРИАЛЫ И СПОСОБЫ СЕКВЕСТРАЦИИ ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2573480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287496C1 |

.Г-С V- Tt а.

-: - . . .,

Авторы

Даты

1978-12-25—Публикация

1973-10-02—Подача