Изобретение относится к корпусу фрезы в соответствии с п.1 формулы и процессу изготовления этого корпуса в соответствии с п.5 формулы.

Типичная фреза включает корпус, который может быть закреплен на конце вращающегося вала в требуемом положении относительно его оси вращения, и режущую кромку, расположенную на корпусе на радиальном расстоянии от оси вращения на той стороне корпуса, которая отдалена от вала. Посредством этого режущая кромка описывает окружность вокруг центральной оси вала, когда корпус вращается вместе с валом. Все части корпуса расположены радиально и аксиально позади режущей кромки, что позволяет ей свободно входить в контакт и обрабатывать поверхность заготовки, которая закреплена в станке, в котором вращается упомянутый вал. Поскольку отдельная режущая кромка относительно коротка, вследствие чего она обладает относительно узкой возможностью обработки, фреза используется с поперечной подачей или движение подачи сообщается столу станка. Направление движения подачи параллельно обработанной поверхности заготовки или расположено под углом к этой поверхности. Режущие кромки как таковые обычно расположены на съемно закрепляемых режущих пластинах, которые обычно являются индексируемыми, с одной или несколькими режущими кромками, или круглыми.

При торцевом фрезеровании различают однозубые фрезы, фрезы с крупным шагом между зубьями и мелким шагом, которые имеют различные области использования. Режущий элемент однозубой фрезы, который установлен на встроенном элементе, имеет тонкую регулировку, т.е. главная режущая пластина, имеющая выпуклую форму, может регулироваться по отношению к рабочей плоскости. Эта регулировка дает возможность компенсировать отклонение шпинделя.

Фрезы с крупным шагом имеют кассеты с круглыми или квадратными индексируемыми режущими пластинами. Они обычно используются для так называемого чернового фрезерования, при котором качество получаемой поверхности зависит от подачи на зуб для используемой индексируемой режущей пластины и осевого биения фрезы. Обычно получают значения Ra между 3,2 и 12,5 мкм.

Фрезы с мелким шагом в основном используются в производстве двигателей. Они предназначены для фрезерования блоков цилиндров и похожих деталей.

При фрезеровании фасонных поверхностей, врезном фрезеровании пазов, фрезеровании непрерывных уклонов с винтовой интерполяцией и фрезеровании карманов методом качающейся подачи удобно использовать режущие пластины с круговыми кромками. Так же как другие, каждая из круглых пластин может быть закреплена посредством крепежного винта, который проходит через центральное отверстие в режущей пластине и затягивается в резьбовом отверстии в корпусе фрезы. Такая фреза описана в DE-U-9305518.8. Для того чтобы сделать возможной высокую подачу стола и посредством этого достичь высокой производительности, необходимо иметь жесткий станок и двигатель с большой мощностью. Если эти два базовых условия выполнены, тогда мелкий шаг зубьев дает более высокую подачу стола, чем крупный шаг, если подача на зуб является величиной одного порядка для обоих случаев. Более того, для специалистов хорошо известно, что при данной подаче стола фреза с мелким шагом зубьев дает поверхность с меньшей шероховатостью, чем фреза с крупным шагом зубьев.

Таким образом, основная задача данного изобретения состоит в том, чтобы увеличить количество гнезд под пластины в корпусе фрезы для каждого данного диаметра по сравнению с известными корпусами фрез.

Другая задача данного изобретения - обеспечить процесс получения гнезда в корпусе наиболее простым и эффективным путем с использованием минимума инструментов.

Эти и другие задачи решены в данном изобретении путем изготовления корпуса фрезы в соответствии с отличительными частями независимых пунктов формулы.

С целью иллюстрации, но не ограничения ниже будет описан предпочтительный вариант изобретения в соответствии с прилагаемыми чертежами, которые здесь коротко представлены:

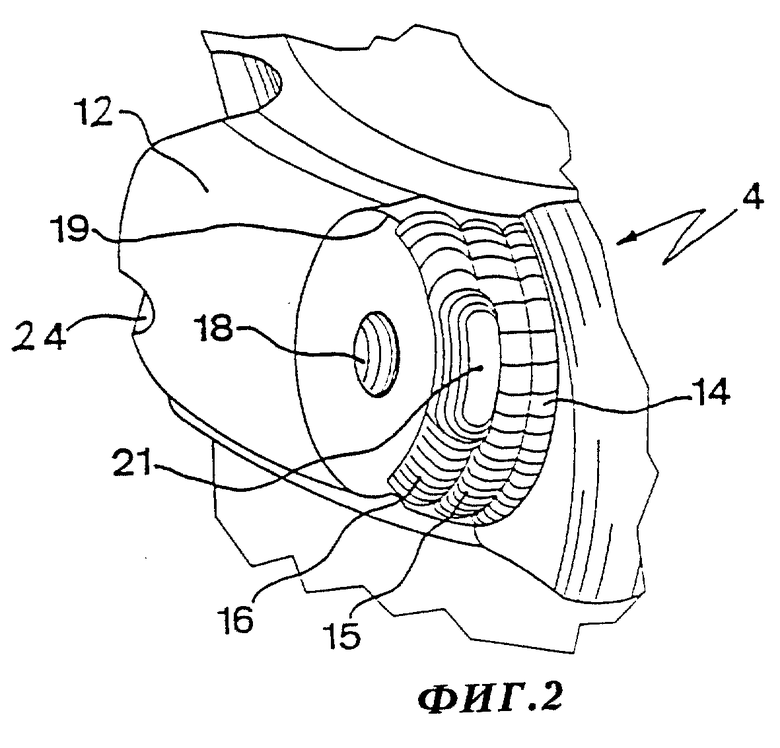

на фиг. 1 в перспективе показана фреза в соответствии с изобретением с круглыми режущими пластинами рабочей частью вверх;

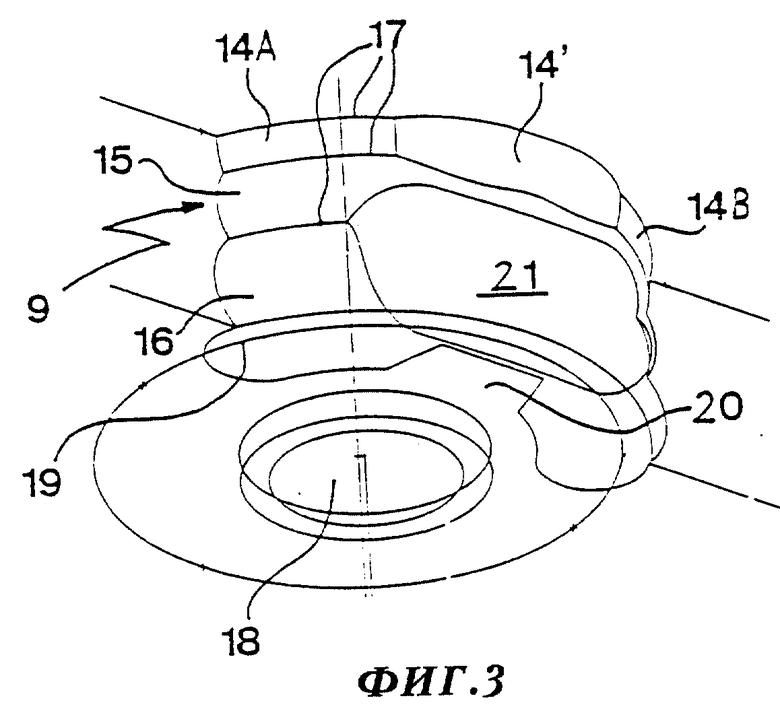

на фиг. 2 показано в увеличенном масштабе гнездо под круглую режущую пластину фрезы в соответствии с фиг.1;

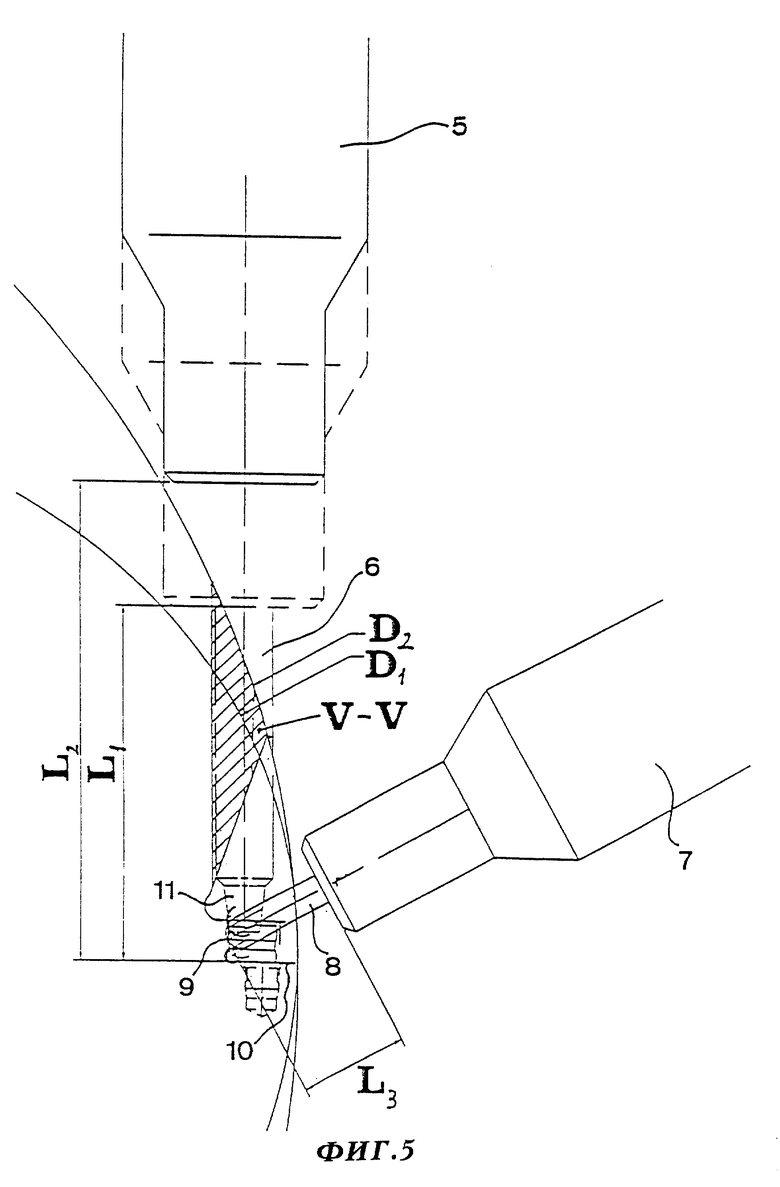

на фиг.3 в перспективе показан слегка измененный вариант гнезда;

на фиг.4 показан вид сверху на гнездо;

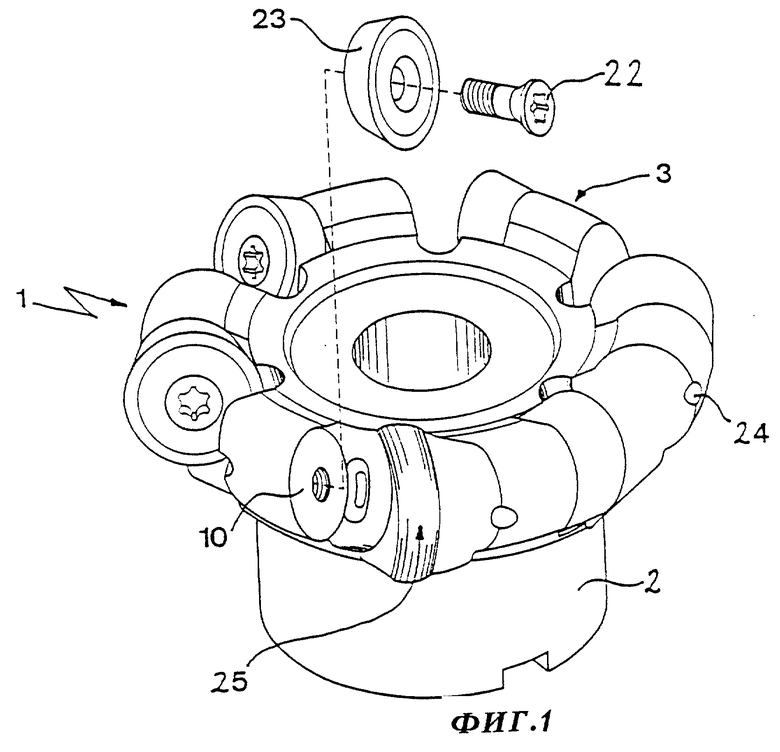

на фиг. 5 представлено изготовление гнезда по обычной технологии и по технологии в соответствии с изобретением.

На фиг. 1 показана фреза с круглыми пластинами в соответствии с изобретением, которая в целом обозначена позицией 1. Конец фрезы, удаленный от режущих пластин, содержит крепежную часть 2 обычной конструкции, которая закрепляется на вращающемся валу. Режущая часть фрезы включает полученное обычным точением утолщение 3, которое пересекается множеством гнезд 4 под режущие пластины с принадлежащими им стружечными карманами 25. Благодаря процессу изготовления в соответствии с данным изобретением фреза имеет шесть гнезд под режущие пластины, но, если потребуется, она может иметь семь или даже восемь гнезд. При диаметре фрезы около 70 мм, соответствующее число гнезд, которое может быть получено при обычной технологии, максимально равно пяти. Причина этого может быть наиболее ясно представлена, если рассмотреть фиг.5. На этой фигуре показано, как реализуется обработка гнезда с одной стороны при обычной технологии (патрон 5, концевая фреза 6) и с другой стороны при технологии в соответствии с изобретением (патрон 7, концевая фреза 8). Главное в изготовлении по известной технологии гнезда под круглую пластину или трехгранную пластину или под режущую пластину вообще, которая имеет острый угол при вершине, необходимо вследствие геометрических причин выполнить боковые опорные поверхности 9 посредством концевой фрезы, установленной прямо сверху, т.е. перпендикулярно нижней поверхности 10 гнезда под пластину. Для того, чтобы получить боковую опорную поверхность 9 с определенным наклоном для позитивных пластин, обычно используется концевая фреза с конической рабочей частью 11. Чтобы обеспечить место для такого инструмента, материал соответствующий заштрихованному сечению V-V должен быть удален с корпуса фрезы. В качестве примера можно указать, что для диаметра фрезы D1 250 мм требуется свободный вылет L1 93мм и для диаметра фрезы D2 500 мм - свободный вылет 126 мм. Следовательно, легко представить, что необходимость доступа для обработки гнезда в соответствии с известной технологией сильно ограничивает возможности производства инструментов с крупным шагом и что это ограничение усиливается с увеличением диаметра фрезы. Более того, при дальнейшем изучении фиг.5 также могут быть обнаружены другие недостатки, а именно: а) при большом вылете увеличивается тенденция к возникновению вибраций, следы которых остаются на обработанной боковой поверхности и точное позиционирование пластины становится менее достижимым и б) требуются постоянные смены инструмента при обработке корпусов фрез с различными диаметрами.

В соответствии с изобретением все эти неудобства преодолены удивительно простым и эффективным образом путем обработки боковых опор пластины в форме одной или нескольких боковых опорных поверхностей 9 шаровой концевой фрезой 8 в соответствии с фиг.5. Свободный вылет L3 этой концевой фрезы ограничен величиной около 27 мм независимо от обрабатываемого диаметра, посредством чего вибрации сводятся к минимуму или полностью уничтожаются и избегают необходимости смены инструмента. Поскольку обработка производится больше в радиальном направлении, доступность скрытых частей улучшается, в связи с тем, что они расположены тангенциально позади предыдущего несущего пластину участка или опорного утолщения 12 корпуса в направлении вращения. На фиг.4 линия 13 показывает, какое большое количество материала предыдущего опорного утолщения должно бы быть удалено при обработке по обычной технологии. Таким путем в соответствии с DE-U-9305518.8, достигается только производство гнезд с двумя взаимноперпендикулярными боковыми опорными поверхностями (или с тупым углом между ними) в "тени" предыдущего выступающего участка 12 с помощью использования концевой фрезы с прямым передним концом. По этой причине боковые поверхности круглых режущих пластин в этом документе имеют плоские опорные лыски, которые однако требуют трудоемкого и дорогого шлифования каждой круглой пластины.

Как упоминалось, в соответствии с изобретением используется шаровая концевая фреза 8 с диаметром предпочтительно между 2 и 12 мм. Посредством этого ряд канавок 14, 15, 16 обрабатывается на боковой опорной стороне 9. Канавки имеют поперечное сечение в виде сегмента круга. Такая канавка получается в результате каждого перехода концевой фрезы. Наименьшее число канавок равно двум. Выступы 17 возникают между канавками и вдоль верхней граничной линии опорной поверхности 9 соответственно. По крайней мере один, но предпочтительно два из этих выступов 17 служат в качестве опор для режущей пластины. Предпочтительно резьбовое отверстие 18 расположено с некоторым смещением внутрь гнезда, посредством чего достигается определенное предварительное нагружение режущей пластины в направлении упомянутых опорных выступов. Предпочтительно опорными являются два верхних, если смотреть от нижней опорной поверхности 10, выступа 17. Для того чтобы получить две разнесенныe, статически хорошо определенныe опорныe площадки, верхняя канавка может быть разделена на две крайние части 14A и 14B в соответствии с фиг.3. Относительно более глубокая часть 14' расположена между этими двумя крайними частями и образует свободную поверхность. Углубленная часть 14' предпочтительно выполняется той же шаровой концевой фрезой, что части 14A и 14В путем несколько более глубокого фрезерования в осевом направлении. Самая нижняя канавка предпочтительно выходит на нижнюю граничную линию 19 нижней опорной поверхности 10. С одной стороны, это дает возможность ее образования при обработке нижней опорной поверхности 10, которая, например, образована фрезерованием, и с другой стороны, позволяет избежать зажима небольших частиц или включений снизу сзади режущей пластины. Более того, канавка 16 служит как элемент, усиливающий сопротивление трещинообразованию, поскольку радиус имеет значительно меньшую концентрацию напряжений, чем острый угол. При этом, чтобы сделать возможной стабильную опору на поверхность 10, последняя предпочтительно имеет хвостовую часть 20 в гнезде под пластину. Чтобы сформировать эту часть 20, шаровая концевая фреза смещается несколько глубже в средней части опорной поверхности 9. В результате этого образуется выемка 21, которая не имеет какой-либо практической функции как таковой. Далее следует заметить, что канавки 15 и 16 и выступ 17, расположенный между этими канавками, образуют свободные поверхности, не имеющие контакта с режущей пластиной.

С целью сделать возможным доступ к крепежному винту 22 посредством ключа для закрепления или раскрепления режущей пластины 23, выборка 24 выполняется на задней кромке каждого опорного утолщения 12. При большем числе гнезд с иначе установленными размерами эта выборка 24 выполняется соответственно глубже.

При фрезеровании гнезд под пластины в соответствии с данным изобретением достигается ряд преимуществ. Так, в последующем гнезде под пластину боковые опорные поверхности 9 могут быть выполнены произвольной формы и расположены в радиальном направлении внутри перпендикулярной проекции предыдущего несущего режущую пластину участка 12 на нижнюю опорную поверхность последующего гнезда. Кроме того, ранее это было возможно только для квадратных и прямоугольных режущих пластин, у которых боковые опорные поверхности перпендикулярны друг другу (см., например, DE-U-9305518.8) и при использовании концевых фрез с прямой торцeвой поверхностью, перпендикулярной оси фрезы. Данное изобретение позволяет выполнять гнезда также для круглых, трехгранных, ромбических, ромбоидальных и шестигранных пластин с шагом зубьев, который реально ограничивается только прочностью каждой выступающей несущей пластину части 12. Также могут быть выполнены прямые боковые опорные поверхности с углом между ними меньше 90o, например 80 или 70o. Более того, нижние опорные поверхности 10 могут быть развернуты в широком диапазоне углов, чтобы дать пластине требуемый функциональный наклон относительно корпуса. Кроме того, дается возможность токарной обработки и выполнения составной шаровой концевой фрезы в соответствии с выполняемой ею функцией, что также уменьшает число так называемых C- и B-вращений в станке. Кроме того, максимально требуются две различныe шаровыe концевыe фрезы для получения гнезда под пластину, независимо от диаметра фрезы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗЕРНЫЙ ИНСТРУМЕНТ | 2013 |

|

RU2638475C2 |

| КРЕПЕЖНОЕ УСТРОЙСТВО ДЛЯ РЕЖУЩИХ ПЛАСТИН И РЕЖУЩАЯ ПЛАСТИНА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ТАКОГО УСТРОЙСТВА | 1996 |

|

RU2164842C2 |

| ТОРЦЕВАЯ ФРЕЗА | 1994 |

|

RU2111092C1 |

| РЕЖУЩАЯ ПЛАСТИНА, ИМЕЮЩАЯ ВИНТОВУЮ ЗАДНЮЮ ПОВЕРХНОСТЬ СО СМЕЖНОЙ ВЫЕМКОЙ | 1994 |

|

RU2108897C1 |

| ЗУБОРЕЗНАЯ ФРЕЗА И СПОСОБ ФРЕЗЕРОВАНИЯ ЗУБЬЕВ ЭЛЕМЕНТОВ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2567073C2 |

| МЕТАЛЛОРЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2014 |

|

RU2678554C2 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1995 |

|

RU2125925C1 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ФРЕЗЫ И ФРЕЗА | 2016 |

|

RU2693973C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2114721C1 |

| СВЕРЛО | 1995 |

|

RU2146986C1 |

Использование: процесс изготовления фрезы для обработки резанием предпочтительно металлов. Достигаемый технический результат: увеличение количества гнезд под пластины в корпусе фрезы для каждого данного диаметра по сравнению с известными корпусами фрез, обеспечение процесса получения гнезда простым и эффективным путем с использованием минимума инструментов. Сущность изобретения: корпус фрезы имеет крепежную часть для закрепления на вращающемся приводном устройстве и часть, предназначенную для размещения режущих пластин, которая по периферии оснащена несколькими съемно закрепленными режущими пластинами, каждая режущая пластина закреплена в гнезде, которое, по крайней мере частично расположено на периферийном участке части фрезы, предназначенной для размещения режущих пластин. Каждое гнездо под пластину имеет нижнюю опорную поверхность и боковую опору, имеющую по крайней мере одну боковую опорную поверхность, стружечный карман, расположенный впереди каждого гнезда под пластину в направлении вращения. Преимущество изобретения состоит в том, что боковая опора гнезда под пластину по крайней мере частично выполнена посредством шаровой концевой фрезы. 2 с. и 3 з.п. ф-лы, 5 ил.

| DE 93055188 U1, 12.08.93 | |||

| Режущий инструмент | 1980 |

|

SU944818A1 |

| Режущий инструмент | 1978 |

|

SU948553A1 |

| Режущий инструмент | 1983 |

|

SU1143526A1 |

| RU M2000175, 07.09.93 | |||

| СТЕРЕОСКОПИЧЕСКАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА И СПОСОБ | 2009 |

|

RU2452992C1 |

| СПОСОБ СЛЕЖЕНИЯ ЗА ПРОЦЕССОМ ЗАЖИВЛЕНИЯ РАН | 2016 |

|

RU2634029C1 |

| Справочник "Сборный твердосплавный инструмент"/Под ред | |||

| Хает Г.Л - М.: Машиностроение, 1989, с.168, рис.5.14. | |||

Авторы

Даты

1999-02-27—Публикация

1995-12-13—Подача