Изобретение имеет отношение к созданию режущей пластины для стружкообразного режущего инструмента, в частности, для фрез. Такие режущие пластины преимущественно изготавливаются прессованием в форме и спеканием образующего пластину порошка. Режущая пластина имеет верхнюю поверхность схода стружки, нижнюю плоскую поверхность основания, которая приспособлена для ее установки в гнездо инструмента с упором во взаимодействующую нижнюю опорную поверхность гнезда, и по меньшей мере одну боковую поверхность, идущую между верхней и нижней поверхностями. Боковая поверхность предназначена для установки с упором по крайней мере в одну боковую поверхность инструмента и обычно наклонена под острым углом относительно верхней поверхности схода стружки и под тупым углом относительно нижней поверхности. Вдоль линии перехода между поверхностью схода стружки и боковой поверхностью образована режущая кромка, причем предусмотрена задняя поверхность, которая примыкает к этой режущей кромке.

Подобные режущие пластины все более широко изготавливают способом прямого прессования, в ходе которого порошок твердого сплава прежде всего получает желательную форму в соответствующей пресс-форме, а затем приобретает окончательную прочность за счет спекания в печи при температуре около 1000oC. Операция прессования в течение ряда лет была значительно усовершенствована и в настоящее время достигла такого уровня, что этот процесс обеспечивает хорошие возможности формообразования с высокой точностью режущей кромки, смежных поверхностей схода стружки, упрочняющих фасок (если они необходимы) и задних поверхностей. Более того, последующая усадка, которая происходит при спекании, может быть принята в расчет при определении размеров пресс-формы.

Современные геометрии режущего инструмента имеют тенденцию использования все более и более положительных режущих геометрий, то есть все больших и больших углов между поверхностью схода стружки режущей пластины и нормальной плоскостью обрабатываемой поверхности. Причины такого развития геометрии режущих вставок заключаются в том, что это обеспечивает многие преимущества, такие как малая сила резания и малое потребление энергии, позволяет получить высокую точность размеров при четко ограниченной режущей кромке, а также обеспечивает высокую степень свободы выбора заднего угла режущего инструмента при сохранении положительной режущей геометрии.

На практике предел положительной геометрии поверхности схода стружки накладывается прочностью твердого сплава, так как чем положительнее становится поверхность схода стружки, тем острее и в результате слабее становится режущий угол.

Положительные главные передние углы также влекут за собой возможно более положительный осевой наклон режущей вставки в корпусе фазы. Однако недостаток наличия возрастающих углов наклона в корпусе фрезы заключается в том, что задний угол уменьшается при увеличении глубины резания. В качестве примера можно указать, что сменные пластины основной квадратной формы с длиной стороны 1,5 см, установленные с положительным осевым наклоном 7o в корпус фрезы диаметром 50 мм, имеют задний угол на угле режущей вставки 10, в то время как соответствующий угол при максимальной глубине резания составляет 7o. Если та же самая вставка еще более наклонена в том же самом корпусе фрезы, например, на 17o в положительном направлении относительно оси, то задний угол при максимальной глубине резания становится равным только 0,7o. Этот уменьшенный угол является недопустимым, так как удовлетворительный задний угол должен составлять по крайней мере 7o. Этот недостаток еще более усиливается при малых диаметрах корпуса фрезы.

Специалистам в данной области хорошо известно, что необходимость достаточного заднего угла является определяющей во всех режущих металлообрабатывающих станках. Несоответствующий задний угол с недостаточным свободным пространством под режущей кромкой приводит к ускоренному износу по задней поверхности пластины и вызывает недопустимые вибрации. Дополнительно может происходить образование заусенец, облом или скол режущей кромки. С целью обеспечения достаточного заднего угла при положительном наклоне пластин в корпусе режущей фрезы, было предложено придание винтовой формы задней поверхности под режущей кромкой. При этом обеспечивается поддержание в основном постоянного заднего угла относительно обрабатываемой детали вне зависимости от того, как пластина наклонена в корпусе фрезы.

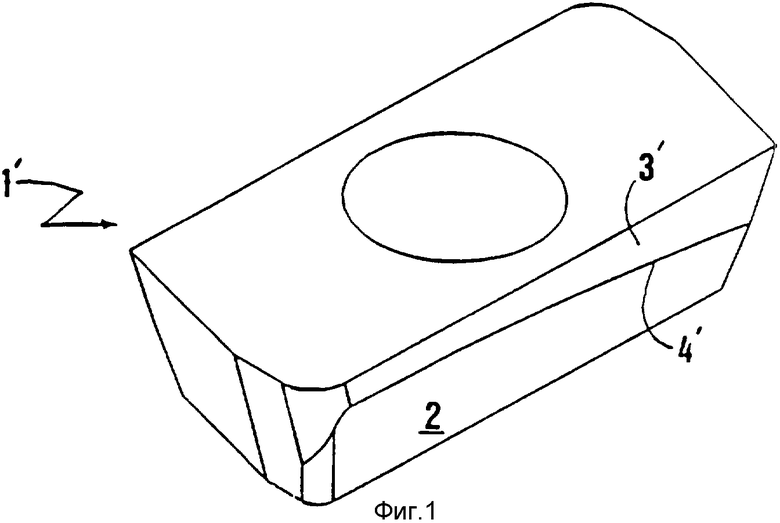

Однако недостаток заключается в том, что комбинация винтовой задней поверхности, смежной с режущей кромкой, и плоской вспомогательной задней поверхности под винтовой задней поверхностью приводит к тому, что линия пересечения между этими двумя задними поверхностями становится не прямой и не параллельной режущей кромке, а искривленной. В результате наличия такой искривленной линии пересечения ширина винтовой задней поверхности возрастает при возрастании глубины резания (см. фиг.1). Эта искривленная линия пересечения между двумя задними поверхностями создает проблемы при определении точек или поверхностей упора в гнезде режущей пластины корпуса режущей фрезы для осевого и радиального выбора положения пластины.

Более того, при некоторых видах металлообработки резанием, например, при некоторых видах торцевого фрезерования, требования, касающиеся точности формы и размеров, ужесточились в течение последних лет. В частности, положительные режущие кромки требуют очень высокой точности размеров для обеспечения удовлетворительного функционирования при малых подачах инструмента. До сих пор эти требования относительно точности удовлетворялись при помощи так называемой заточки по контуру, что означает, что каждая поверхность, которая примыкает к индивидуальной режущей кромке, дополнительно подгоняется после операции спекания. Однако серьезный недостаток такой контурной заточки заключается в том, что она вызывает изменения микрогеометрии режущей пластины, то есть поверхностной структуры режущей пластины, образующей части режущей пластины после поверхностной обработки, такой как струйная очистка, снятие фасок или нанесение поверхностного упрочняющего слоя, причем следует иметь в виду, что такая поверхностная обработка осуществляется сразу после окончания спекания. При такой заточке можно отрицательно уменьшить ширину упрочняющих фасок, уменьшить расстояние от режущей кромки до поверхностей формирования стружки, так же как и задние поверхности пластины. Например, начально отпрессованная поверхность схода, имеющая спирально закрученную форму, может быть полностью или частично удалена. На практике эти изменения могут служить причиной ухудшения стружкообразующей способности и стружкоформирующей функции пластины, при этом ее прочность и срок службы режущего инструмента будут уменьшены.

В результате целью изобретения является устранение любой формы заточки или другой обработки в непосредственной близости к режущим кромкам.

Другой целью изобретения является обеспечение точного выбора положения осевых и радиальных точек упора режущей пластины в гнезде пластины вне зависимости от того, что задняя поверхность не заточена.

В соответствии с предпочтительным вариантом осуществления изобретения еще одной целью изобретения является обеспечение точного выбора положения осевых и радиальных точек упора режущей пластины в гнезде, даже в случае винтовой формы задней поверхности.

В соответствии с изобретением достигаются указанные и другие цели. В соответствии с изобретением избегают любого вида заточки или другой обработки поверхности в непосредственной близости от режущих кромок. В особенности за счет предусмотрения выемки на боковой поверхности (поверхностях) ширина задней поверхности становится главным образом постоянной, даже в случае выполнения ее винтовой. Более того, задняя поверхность ни в коей степени не подвержена воздействию при заточке лежащих под ней плоских боковых поверхностей, которые поэтому могут иметь любую желаемую форму с целью получения высокой размерной точности выбора осевого и радиального положения режущей пластины.

Дополнительные преимущества изобретения заключаются в достижении высокой степени свободы выбора различных задних углов на плоской боковой поверхности без воздействия на высоту упора. К дополнительному преимуществу относится также и то, что неактивные режущие кромки и смежные с ними задние поверхности не прижаты к боковым опорным поверхностям в гнезде пластины. Поэтому отсутствует риск повреждения этих поверхностей в их неактивном положении.

Также в соответствии с изобретением задняя поверхность, примыкающая к режущей кромке, которая именуется также первой задней поверхностью, преимущественно выполнена винтовой. Это обеспечивает дополнительное преимущество, связанное с сохранением в основном постоянства заднего угла вне зависимости от осевых положительных наклонов режущей пластины в корпусе режущей фрезы. Однако первая задняя поверхность может быть также полностью плоской иметь задний угол, например, от 5 до 25o, а преимущественно от 5 до 15o.

Одинаковые углы устройства имеют на чертежах одинаковые позиционные обозначения.

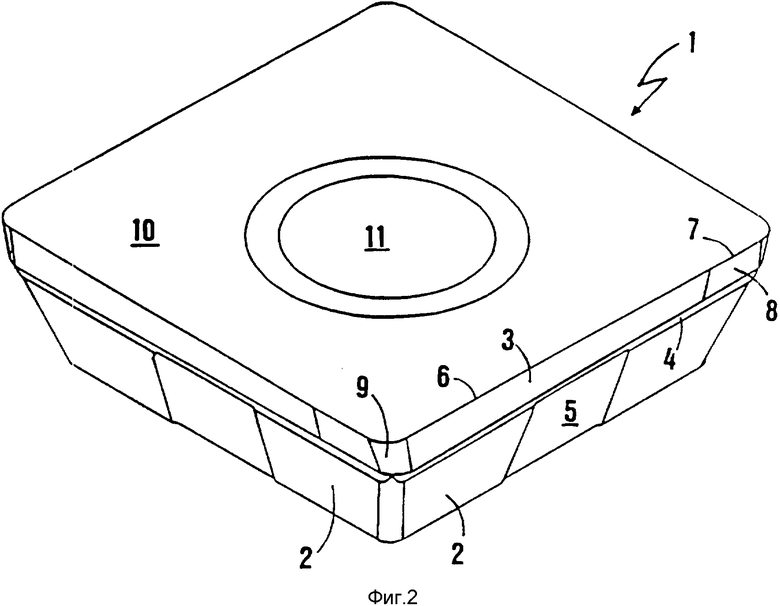

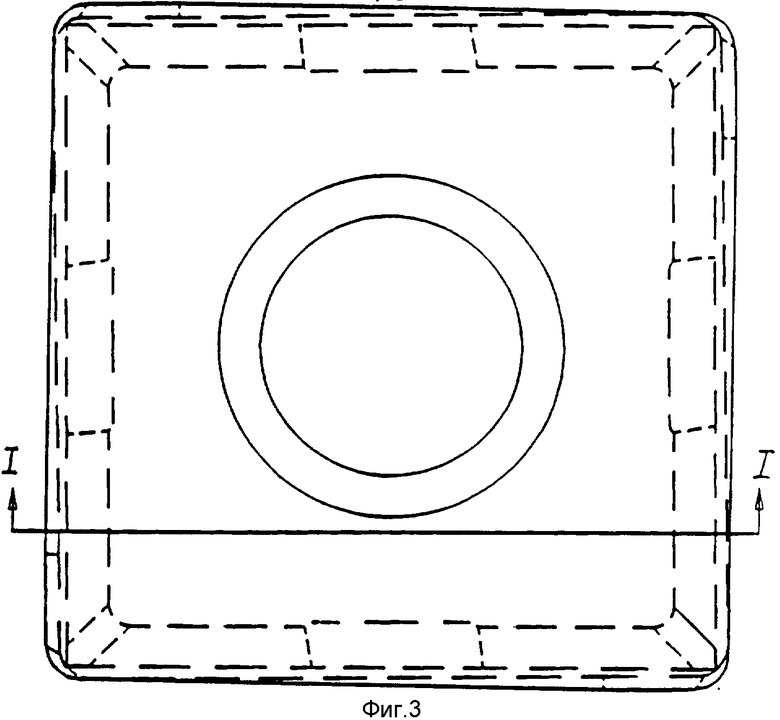

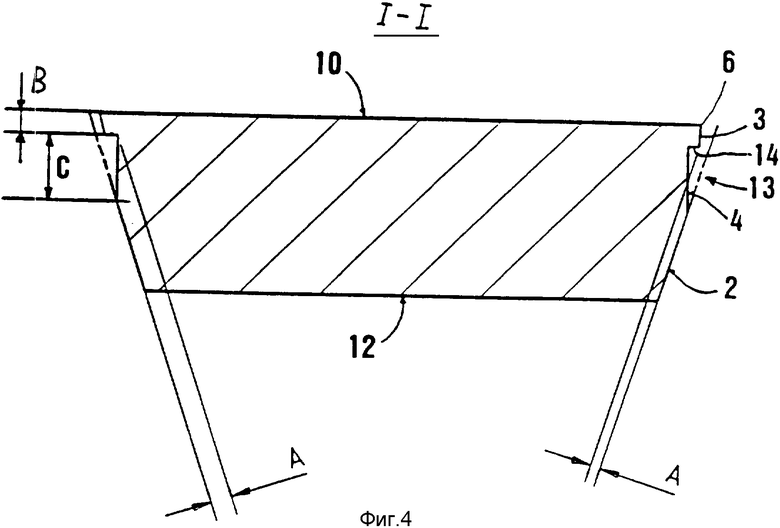

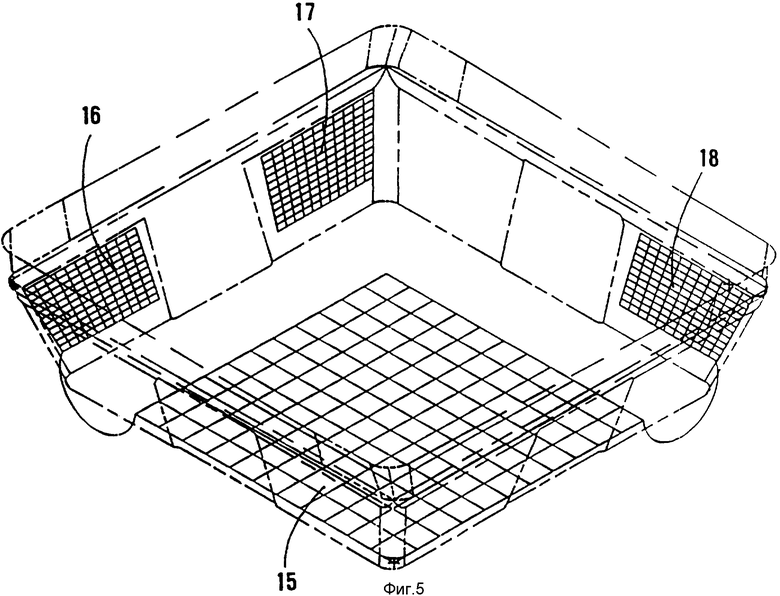

На фиг.1 показана пластина с винтовой задней поверхностью без выемки на боковой поверхности; на фиг.2 - вид сверху в перспективе пластины в соответствии с изобретением; на фиг.3 - вид сверху пластины в соответствии с изобретением; на фиг.4 - поперечное сечение пластины по линии 1-1 фиг.3; на фиг. 5 - гнездо режущей пластины в соответствии с изобретением.

Обратимся к рассмотрению фиг.1, на которой показана стандартная пластина 1, которая имеет нестандартную заднюю поверхность 3, которая выполнена винтовой с увеличивающимся задним углом в направлении увеличения глубины резания. Задняя поверхность 3 примыкает к плоской вторичной задней поверхности 2. По причине винтовой конфигурации поверхности 3 образуется искривленная линия пересечения 4 между двумя задними поверхностями 2,3. Кривизна линии пересечения 4 изменяется в значительной степени при заточке и при изменении заднего угла поверхности 2. Изменения кривизны вызывают обострение вышеупомянутых трудностей в определении местоположения опорных точек в осевом и радиальном направлениях в гнезде пластины фрезерного станка (не показан).

На фиг. 2-4 показана сменная режущая пластина 1, соответствующая изобретению, которая имеет основную форму в виде квадрата. В соответствии с изобретением могут рассматриваться и другие формы пластин.

Пластина содержит верхнюю поверхность или поверхность схода стружки 10 и нижнюю поверхность 12, которая в основном плоскопараллельна поверхности схода стружки 10. При квадратной базовой форме пластины четыре одинаковых боковых стороны простираются между поверхностью схода стружки 10 и нижней поверхностью 12. В соответствии с изобретением боковые стороны содержат первую заданную поверхность 3, которая преимущественно выполнена винтовой, таким образом, чтобы задний угол увеличивался при увеличении глубины резания. Например, задний угол вблизи режущего угла может составлять от 0 до 30o, а преимущественно от 0 до 10o; при максимальной глубине резания этот угол будет составлять от 10 до 40o, преимущественно от 10 до 20o. При отрицательном осевом наклоне вставки во фрезерном станке задняя поверхность 3 может быть закручена в противоположном направлении, причем степень закручивания будет иметь тот же порядок величин, что и указанный выше.

Боковые стороны дополнительно содержат вторичную заднюю поверхность 2 и выемку 13 (фиг. 4), расположенную между этими двумя задними поверхностями. Выемка преимущественно простирается вдоль всей длины боковой поверхности, от одного режущего угла до следующего режущего угла. Выемка ограничивается поверхностью 4, которая в предпочтительном варианте осуществления изобретения главным образом перпендикулярна верхней и нижней поверхностям 10,12 пластины, и поверхностью 14, которая в предпочтительном варианте осуществления изобретения главным образом параллельна верхней и нижней поверхностям пластины.

Высота B задней поверхности 3 (фиг.4) составляет предпочтительно от 8 до 20% полной толщины режущей пластины. На практике самая малая высота задней поверхности 3 определяется прочностью твердого сплава, использованного для образования пластины. Высота плоской поверхности 4 (C на фиг.4) составляет предпочтительно от 30 до 50% полной толщины режущей пластины. Критерий определения высоты поверхности 4 и заднего угла вторичной задней поверхности 2 состоит в том, что совместно они должны обеспечивать определенный допуск на заточку A для поверхности 2 без вторжения в пределы задней поверхности 3.

С целью упрочнения выступающей части, ограничиваемой поверхностями 3,10 и 14, выемка 13 может быть снабжена соответствующим округлением или пояском вдоль линии пересечения между поверхностями 4 и 14.

Естественно, операция заточки требует затраты как временных, так и энергетических ресурсов. С целью сведения к минимуму времени и затрат энергии стороны пластины могут быть отформованы с преимущественно центральной выемкой 5 (фиг.2) при операции прессования в форму. Эта выемка 5 разделяет поверхность подгонки 2 на каждой боковой стороне пластины и на две части. На практике длина выемки 5 вдоль стороны может составлять до 25-35% полной длины поверхности 2.

Выемка 13 позволяет заточке на боковой поверхности 2 образовать поверхности упора, в то время как поверхности 3 и 8, примыкающие к основной режущей кромке 6 и к вспомогательной режущей кромке 7, остаются нетронутыми и сохраняют свое первоначальное состояние, существовавшее после прессования и спекания. Указанная методика позволяет достичь очень высокой размерной точности. Действительно, допуски расстояния, измеряемого между точками упора гнезда вставки и диаметрально противоположными режущими кромками, могут быть в пределах 1-20, а предпочтительно 1-10 мкм. Эти результаты лучше всего иллюстрируются фиг.5, на которой показаны две точки упора или поверхности упора 16 и 17 одной опорной поверхности и поверхность упора 18 другой боковой опорной поверхности. Нижняя опорная поверхность корпуса фрезы фрезерного станка обозначена позицией 15. В результате того факта, что искривленная линия пересечения 4 фиг.1 не идет вверх, опорные поверхности 16,17 и 18 могут быть использованы на их полном протяжении для упора в соответствующие участки плоских поверхностей боковых сторон режущей пластины 2.

Соответствующая изобретению пластина преимущественно оснащена расположенным в ее центральной части сквозным отверстием 11, предназначенным для введения соответствующих средств крепления, таких как винт, штифт и т.п.

Изобретение не ограничивается описанными и показанными на чертежах вариантами его осуществления. Например, изобретение может быть применено для других многоугольных форм пластин, отличающихся от квадратных, например, для треугольных пластин. Возможно даже предусмотреть использование круглых пластин с выемкой по окружности. Более того, поверхность схода стружки может видоизменяться в значительной степени. Например, поверхность схода стружки может иметь уже известную геометрию и представлять собой положительную поверхность схода стружки, имеющую элементы разрыва стружки, лунки, упоры, выступы и т.п.

В соответствии с рабочим примером основная режущая кромка полностью прямая. Однако она может быть слегка искривлена наружу для компенсации в случае положительного осевого наклона и для обеспечения полной плоскостности фрезеруемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ПЛАСТИНА С ИЗОГНУТОЙ ЗАДНЕЙ ПОВЕРХНОСТЬЮ | 1994 |

|

RU2110371C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ВИНТОВОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108210C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ЗАКРУЧЕННОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108896C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ЗАКРУЧЕННОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108211C1 |

| ТОРЦЕВАЯ ФРЕЗА | 1994 |

|

RU2111092C1 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2132259C1 |

| РЕЗЬБОВАЯ РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2106933C1 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 1994 |

|

RU2111093C1 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1995 |

|

RU2125925C1 |

| СВЕРЛО | 1995 |

|

RU2146986C1 |

Изобретение относится к созданию режущей пластины для стружкообразующего инструмента, в частности, для фрез. Техническим результатом изобретения является устранение заточки или другой обработки в непосредственной близости к режущим кромкам. Для этого на боковой поверхности пластины выполнена выемка, расположенная вдоль всей ее длины. При этом плоскость дополнительной задней поверхности расположена вне как режущей кромки, так и первой задней поверхности, если смотреть из точки, расположенной главным образом по середине боковой поверхности режущей пластины. Изобретение обеспечивает также точный выбор положения осевых и радиальных точек упора режущей пластины в гнезде корпуса фрезы. 17 з.п.ф-лы, 5 ил.

| US, патент, 5145295, B 23 C 5/20, 1992. |

Авторы

Даты

1998-04-20—Публикация

1994-01-26—Подача