Изобретение относится к бункеру для хранения пастообразной или в виде суспензии вязкой смеси, содержащей целлюлозу, диспергированную в растворителе для нее. В частности, вязкая смесь поддерживается в бункере в рабочем состоянии до ее перекачивания к участку или станции для изготовления прядильного раствора, где смесь подвергается повышенному давлению и нагреву до повышенной температуры, чтобы растворить целлюлозу в растворителе и получить таким образом вязкий прядильный раствор целлюлозы, пригодный для формования или экструдирования. Настоящее изобретение относится также к способу хранения такой вязкой смеси в рабочем состоянии после ее изготовления и до ее транспортирования к станции для изготовления прядильного раствора.

В патентах США 4211574, авторы МакКорсли и др., 4142913, авторы МакКорсли и др. и 4144080, автором МакКорсли, описаны способы изготовления твердых полуфабрикатов из растворов целлюлозы в окиси амина. В соответствии с каждым из этих способов целлюлоза суспендируется при повышенной температуре в смеси, которая не является растворителем для нее при температуре суспензии и которая содержит окись третичного амина и воду. Смесь охлаждается до комнатной температуры и полученный твердый продукт (полуфабрикат) измельчается в крошку. Эти твердые крошки могут храниться до тех пор, пока не требуется подвергать их повышенному давлению и нагреву до повышенной температуры, чтобы превратить смесь в вязкую жидкость, в которой целлюлоза растворяется в растворе окиси амина, чтобы образовать прядильный раствор целлюлозы, пригодный для формования или т.п.

В патенте США 4416698, автор МакКорсли, описан способ изготовления прядильного раствора целлюлозы, заключающийся в смешении при повышенном давлении и температуре измельченной целлюлозы и N-окиси третичного амина в цилиндре шнекового экструдера до того, как полученный прядильный раствор целлюлозы экструдируется, чтобы изготовить изделие из целлюлозы нужной формы. Это описание изобретения также имеет отношение к возможности предварительного изготовления смеси целлюлозы и N-окиси третичного амина при повышенных температурах и давлениях, чтобы получить прядильный раствор целлюлозы до транспортировки смеси к экструдеру.

Насколько мы знаем, неизвестно изготовление вязкого премикса на основе целлюлозы, диспергированной в растворителе для нее, и хранение премикса в вязком состоянии до его транспортировки к последующей станции для изготовления прядильного раствора целлюлозы.

Целью настоящего изобретения является создание устройства для хранения вязкого премикса на основе целлюлозы, диспергированной в растворителе для нее, в течение периода времени после изготовления премикса и до его транспортировки к другому участку химической переработки, такому, как участок для изготовления прядильного раствора.

Другой целью настоящего изобретения является создание устройства для хранения премикса, которое расположено между выходным отверстием аппарата для изготовления премикса на основе целлюлозы, диспергированной в растворителе для нее, и входом насоса, с помощью которого премикс перемещается дальше вперед; премикс нагревается и перемешивается в упомянутом устройстве для его хранения до тех пор, пока не требуется его перекачивать с помощью насоса к другому участку химической переработки.

В соответствии с одним аспектом настоящего изобретения предлагается бункер для хранения премикса, притязания на который изложены в пункте 1 нижеприводимой формулы изобретения.

Предпочтительно, перемешивающие элементы располагаются на наружных концах рычагов, предпочтительно радиальных рычагов, закрепленных на валу. Предпочтительно, рычаги располагаются на некотором расстоянии друг от друга по длине вала и каждый перемешивающий элемент переносится двумя смежными, по длине вала, рычагами. Предпочтительно, каждый перемешивающий элемент при вращении вала перемещается по круговой траектории рядом с боковыми стенками бункера.

Предпочтительно, боковые стенки образуют цилиндрическую верхнюю часть бункера и нижнюю часть бункера в виде усеченного конуса.

В соответствии с другим аспектом настоящего изобретения предлагается способ хранения в пригодном состоянии ранее приготовленной горячей вязкой пастообразной смеси, содержащей целлюлозу, диспергированную в растворителе для нее, например, окиси третичного амина и воде, заключающийся в непрерывном перемешивании смеси в вертикальном бункере и поддерживании смеси при повышенной температуре, обычно по меньшей мере при 65,6oC (150oF).

В соответствии с еще другим аспектом настоящего изобретения предлагается способ перекачивания горячей вязкой пастообразной смеси, содержащей целлюлозу, диспергированную в растворителе для нее, к другому участку для ее химической переработки, заключающийся в том, что смесь вводят в бункер для ее хранения и хранят в течение нужного периода времени до тех пор, пока не требуется перекачивать смесь к другой станции для ее химической переработки, при этом во время хранения смеси в бункере она перемешивается и поддерживается при повышенной температуре.

В соответствии с дополнительным аспектом настоящего изобретения предлагается установка для транспортирования с помощью насоса горячей вязкой смеси, приготовленной в аппарате для предварительного смешения и содержащей целлюлозу, диспергированную в растворителе для нее, к другому участку или станции для ее химической переработки, которая содержит бункер для хранения смеси, имеющий входное отверстие, соединенное с выходным отверстием аппарата для предварительного смешения, и выходное отверстие, соединенное со входом насоса; бункер имеет также перемешивающее средство для перемешивания смеси, загруженной в него из аппарата для предварительного смешения, и нагревательное средство для поддерживания горячей смеси при повышенной температуре.

Ниже следует описание примера осуществления настоящего изобретения, которое ведется со ссылками на прилагаемые чертежи, на которых:

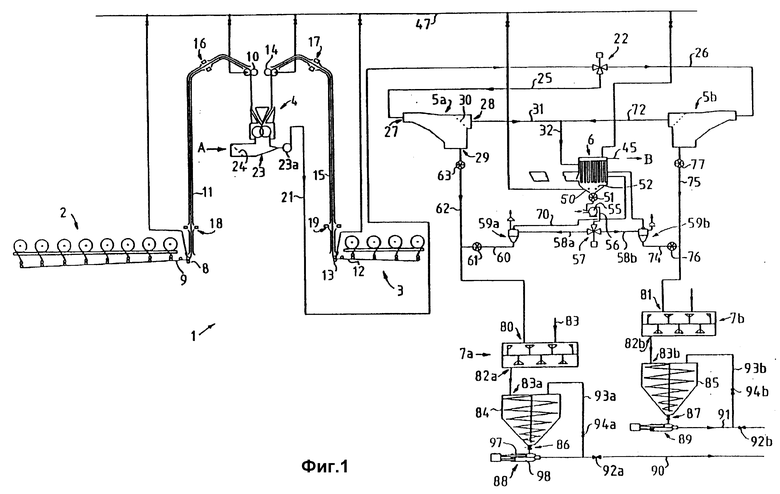

на фиг. 1 схематично показана установка для приготовления смеси, содержащей по меньшей мере целлюлозу и растворитель для нее,

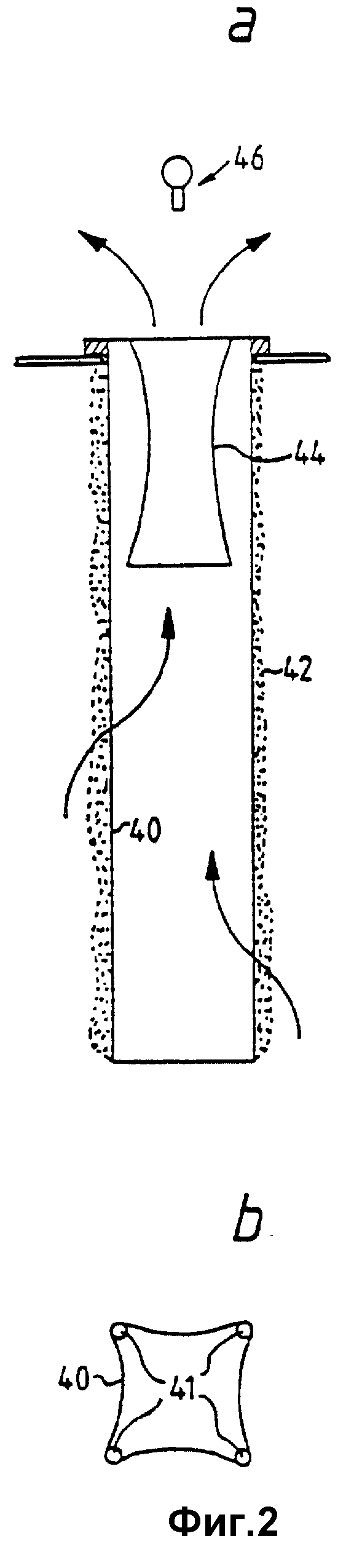

на фиг. 2a и 2b схематично показаны соответственно боковой вид и вид в поперечном разрезе фильтрующей втулки с частицами материала, отложенными на ее наружной стороне.

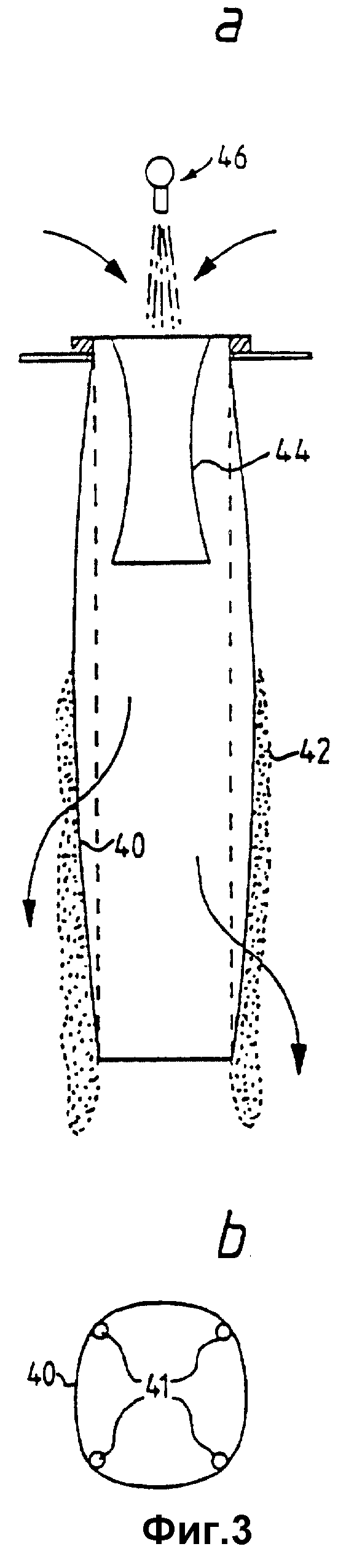

на фиг. 3a и 3b - схематичные боковой вид и вид в поперечном разрезе соответственно фильтрующей втулки, на которых показано удаление частиц материала, ранее отложенных на ее наружной стороне.

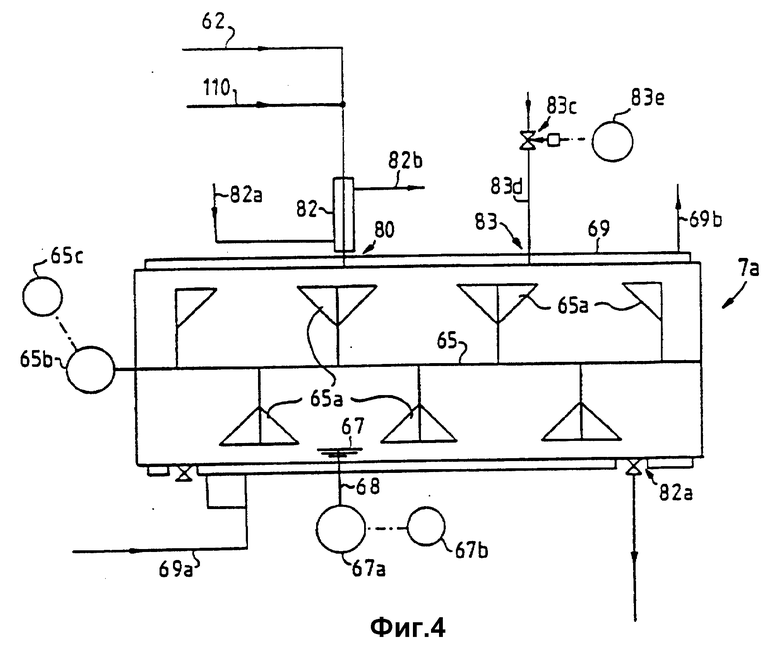

на фиг. 4 - схематический частичный вид, в увеличенном масштабе, аппарата для предварительного смешения, которым снабжена установка, показанная на фиг. 1.

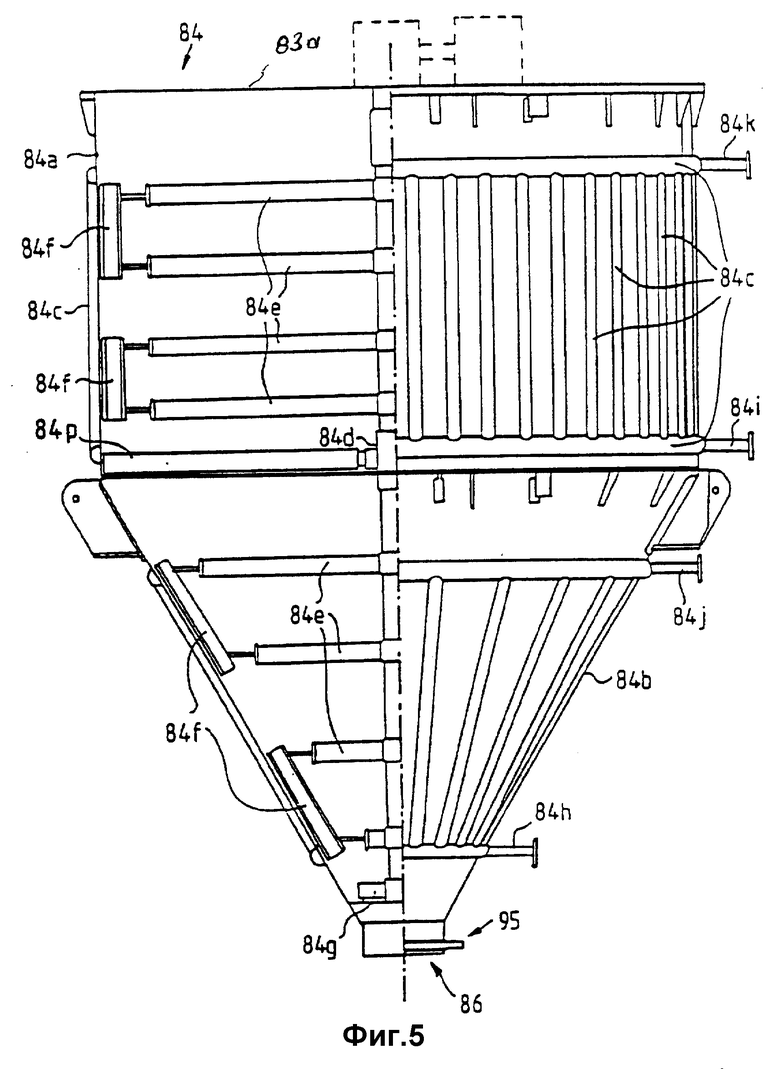

на фиг. 5 - частичный разрез, в увеличенном масштабе, бункера для хранения смеси, которым снабжена установка, показанная на фиг.1.

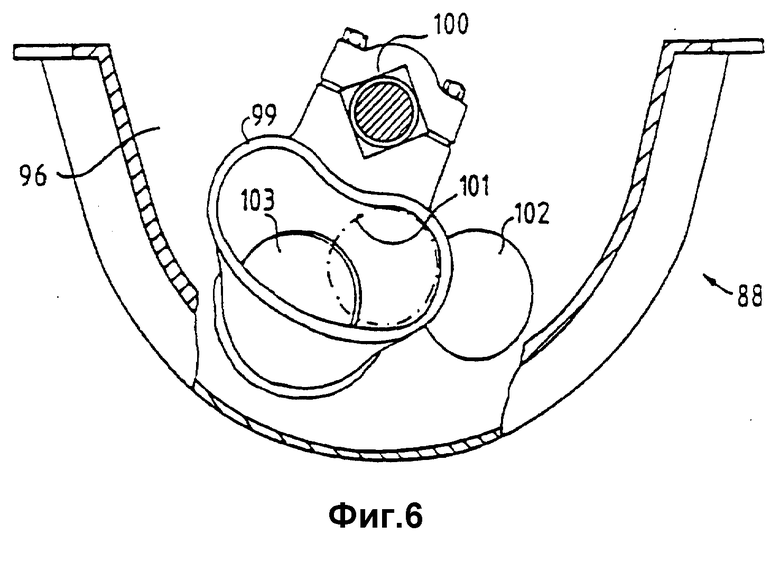

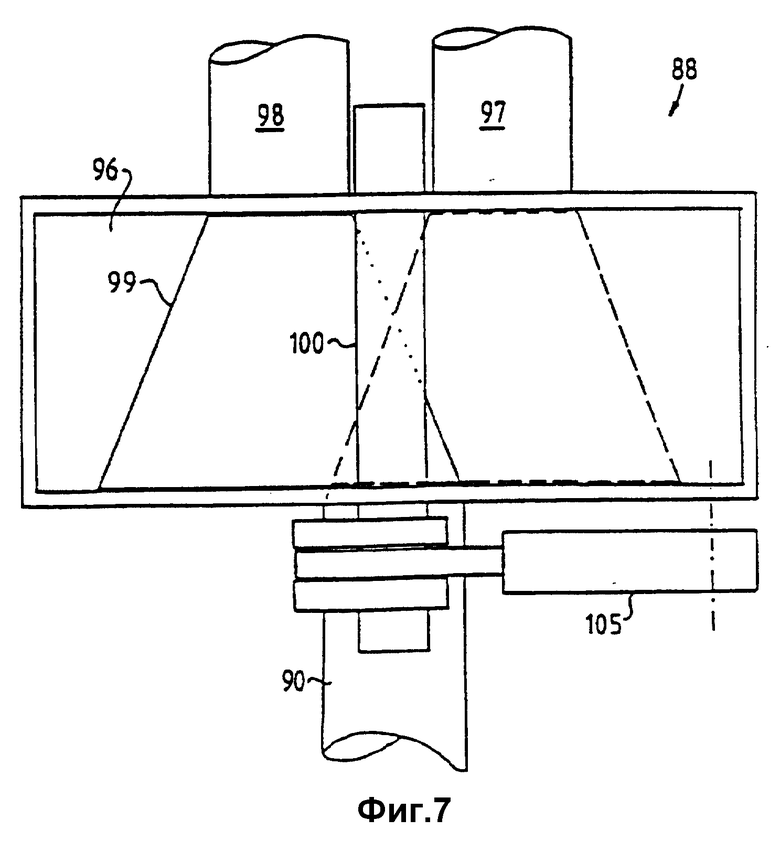

на фиг. 6 и 7 - соответственно схематичные вид с торца и вид сверху, в увеличенном масштабе, части сдвоенного поршневого насоса, которым снабжена установка, показанная на фиг. 1.

На фиг. 1 схематично показана установка, обозначенная позицией 1, для приготовления смеси из целлюлозного материала, диспергированного в растворителе для целлюлозы. Установка 1 содержит первую группу рулонов 2, вторую группу рулонов 3, измельчитель 4 и соединенный с ним вентилятор 23, сепараторы 5a и 5b, фильтрующее устройство 6, аппараты для предварительного смешения 7a и 7b, бункеры 84 и 85 для хранения смеси и сдвоенные поршневые насосы 88 и 89.

Многослойное первое полотно целлюлозного материала 9 образуется посредством сматывания отдельных полотен с первой группы рулонов 2 с помощью нижней 8 и верхней 10 пар тянущих валков. При перемещении первого полотна 9 между парами тянущих валков 8 и 10 оно проходит между двумя направляющими пластинами 11, расположенными на некотором расстоянии одна от другой. Многослойное второе полотно 12 целлюлозного материала образуется посредством сматывания отдельных полотен со второй группы рулонов 3 с помощью нижней 13 и верхней 14 пар тянущих валков. Второе полотно направляется между парами тянущих валков 13 и 14 с помощью направляющих пластин 15, также расположенных на некотором расстоянии одна от другой. Пластины 11 и 15 располагаются соответственно между тянущими валками 8, 10 и 13, 14, чтобы направлять многослойные полотна 9 и 12 между ними без вмешательства оператора. Предпочтительно, направляющие пластины 11 и 15 выполнены поворотными для обеспечения доступа к ним в случае их "забивания" во время работы установки.

Как видно из фиг. 1 первая группа 2 имеет восемь рулонов, а вторая группа 3 четыре рулона. Рулоны целлюлозного материала поставляются конечным пользователям на основе вязкости жидкого продукта, полученного предопределенным способом из целлюлозного материала. Хотя целлюлозный материал в разных партиях поставляемых рулонов имеет разные вязкостные характеристики, конечный пользователь может выбрать рулоны, целлюлозный материал в которых имеет вязкостные характеристики в заранее выбранном диапазоне значений. Поскольку было обнаружено, что лучшее качество премикса на основе целлюлозы достигается посредством смешения целлюлозных материалов, имеющих высокое и низкое значения вязкостных характеристик, чтобы получить "смесь" целлюлозных материалов, имеющую желаемое промежуточное значение вязкостной характеристики, целлюлозный материал в первой группе рулонов 2 имеет вязкостную характеристику в диапазоне низких значений, а целлюлозный материал во второй группе рулонов 3 - вязкостную характеристику в диапазоне более высоких значений. Скорость перемещения полотен 9 и 12 к измельчителю 4 регулируется, чтобы получить смесь целлюлозного материала, имеющую желаемую вязкостную характеристику.

Для изготовления консистентного премикса важно точно регулировать количество целлюлозы, которое добавляется в аппараты для предварительного смешения 7a и 7b. Поскольку целлюлозный материал в рулонах содержит как целлюлозу, так и воду, необходимо определять содержание воды и массу абсолютно сухой целлюлозы в нем. В простейшей форме, измельченный целлюлозный материал, разгружаемый из измельчителя 4, может быть взвешен с помощью весов (не показаны) перед тем, как его желаемое количество загружается в аппараты 7a и 7b. Если используется этот метод, то принимается, что целлюлозный материал в рулонах содержит заданный мас. процент целлюлозы и заданный мас. процент воды, например 94 мас.% целлюлозы и 6 мас.% воды. Предпочтительно, однако, вычислять массу абсолютно сухого целлюлозного материала, когда он подается к измельчителю 4, с помощью датчиков 16 и 17, взаимодействующих соответственно с полотнами 9 и 12.

Каждый из датчиков 16, 17 содержит сканер, использующий бета-излучение для измерения массы на единицу площади многослойного полотна 9 или 12, и необязательно влагомер, использующий методы поглощения в СВЧ-диапазоне для измерения влагосодержания полотна 9 или 12. Если влагосодержание не измеряется, то считается, что каждое полотно содержит примерно 6 мас. % влаги и остальные 94 мас.% целлюлозы. На основе сигналов, пропорциональных массе на единицу площади каждого полотна 9, 12, ширине каждого полотна и влагосодержанию каждого полотна, может быть вычислено количество целлюлозного материала, подаваемого к измельчителю 4 и это значение используется для регулирования количества целлюлозы, загружаемой в каждый аппарат для предварительного смешения.

Предусмотрены также детекторы 18 и 19 для обнаружения нежелательного присутствия металла в полотнах 9 и 12. При обнаружении металла процесс может быть автоматически остановлен.

Многослойные первое и второе полотна целлюлозного материала 9 и 12 подаются в измельчитель 4, в котором они размалываются или разрезаются на частицы неправильной формы или хлопья. Измельчитель 4 снабжен вращающимися ножами 20, которые разрезают или разрывают целлюлозное полотно с минимальным сдавливанием его отрезанных кромок. Это желательно для того, чтобы измельченный целлюлозный материал позднее лучше набухал и смешивался с окисью амина и водой. Предпочтительным типом измельчителя является фреза, которая изготавливается фирмой Ульстер Энжиниринг и продается под торговой маркой "AZ 45 Спешл" фирмой Биркетт Катмастер Лимитед. Такой фрезой является ножевая фреза (типа 31 мм х 7 ножей) (type 31 mm x 7 hook), Ножи измельчителя 4 вращаются примерно с частотой 140 об/мин и разрезают целлюлозный материал на частицы неправильной формы или хлопья размером примерно от 1 до 20 см2, обычно примерно от 3 до 15 см2. Однако при измельчении целлюлозного материала с помощью ножей на сравнительно большие частицы или хлопья образуется также некоторое количество более мелких частиц целлюлозного материала или "целлюлозная пыль". Обычно, при измельчении целлюлозного полотна до 99% его разрезается на большие частицы или хлопья и 1% превращается в пыль.

Измельченный целлюлозный материал, в том числе и целлюлозная пыль, разгружается через выпускное отверстие измельчителя 4 и подается по трубопроводу 21 круглого сечения к перепускному клапану 22. Целлюлозный материал перемещается потоком воздуха, создаваемым вентилятором 23, расположенным под выпускным отверстием измельчителя 4. Воздух засасывается в кожух вентилятора в направлении стрелки А через фильтр 24. Лопасти вентилятора имеют режущие кромки, которые дополнительно измельчают частицы целлюлозного материала, выходящие из измельчителя 4.

Процесс представляет собой периодический процесс и в зависимости от того, какая стадия его осуществляется, перепускной клапан 22 направляет измельченный целлюлозный материал из трубопровода 21 либо к сепаратору 5a по трубопроводу 25, либо к сепаратору 5b по трубопроводу 26. Сепараторы 5a и 5b имеют аналогичную конструкцию и поэтому ниже подробно описывается только сепаратор 5a.

Сепаратор 5a имеет входное отверстие 27, первое выходное отверстие 28, расположенное на одной горизонтальной прямой с входным отверстием 27, второе выходное отверстие 29, смещенное от этой горизонтальной прямой, и сито 30, расположенное между входным 27 и первым выходным 28 отверстиями под углом к горизонтальной прямой. При работе, измельченный целлюлозный материал, включая и целлюлозную пыль, перемещается в потоке воздуха по трубопроводу 25 к входному отверстию 27 и от него к первому выходному отверстию 28 сепаратора. Размер ячеек сита 30 равен 2,54 мм, так что целлюлозная пыль с размером частиц до 2,54 мм и транспортирующий воздушный поток проходят через него к первому выходному отверстию 28 сепаратора. Частицы целлюлозного материала большего размера, которые не проходят через наклонно расположенное сито 30, отклоняются последним вниз и разгружаются через второе выходное отверстие 29 сепаратора. Целлюлозная пыль и транспортирующий воздушный поток, выходящие из первого выходного отверстия 28 сепаратора, подаются по трубопроводам 31 и 32 на вход фильтрующего устройства 6.

Фильтрующее устройство 6 предназначено для отделения целлюлозной пыли от транспортирующего потока воздуха. Предпочтительное фильтрующее устройство 6 содержит фильтр ДЖЕТЛАЙН V, изготовленный фирмой NEU Энжиниринг Лимитед, Воукинг, Суррей, Англия. Такой фильтр 6 имеет множество фильтрующих втулок 40 (см. фиг. 2a, 2b, 3a, 3b), расположенных вертикальными рядами, например, двенадцать рядов по восемь втулок в каждом. Каждая фильтрующая втулка 40, представляющая собой игольчато-войлочную втулку (needle-felt sleeve), имеет квадратное поперечное сечение площадью намного меньше 1 м2, так что общая площадь поперечного сечения всех 96 втулок составляет примерно 100 м2. Каждая втулка закреплена на жесткой вертикальной раме 41, выполненной из антикоррозионной стальной проволоки. Фильтрующее устройство 6 работает под давлением выше атмосферного. Приточный воздух со взвешенной в нем целлюлозной пылью перемещается вверх и радиально внутрь через фильтрующую втулку 40 в направлении стрелок на фиг 2a, при этом на наружной поверхности каждой втулки 40 образуется "лепешка" (осадок) целлюлозной пыли, а "чистый" воздух перемещается вверх через выпускную трубку Вентури 44. "Чистый" воздух выходит в месте 45 (см, фиг. 1) в направлении стрелки В.

"Лепешки" 42 целлюлозной пыли удаляются с фильтрующих втулок 40 посредством периодической подачи сжатого воздуха вниз через трубку Вентури 44, при этом каждый ряд фильтрующих втулок будет очищаться по очереди. Каждый процесс очистки заключается в нагнетании сжатого воздуха через канал 46, соединенный с трубопроводом для сжатого воздуха 47, в каждую фильтрующую втулку 40 через трубку Вентури 44, в результате чего направление воздушного потока через фильтрующую втулку мгновенно изменяется на противоположное и втулка резко раздувается, так что "лепешка" целлюлозной пыли сбрасывается с нее (см. фиг. 3a и 3b). Целлюлозная пыль, удаленная с фильтрующих втулок 40, падает в накопительный бункер 50, расположенный под фильтрующим устройством 6. Накопительный бункер 50 имеет четыре боковые стенки, которые сходятся внутрь и вниз к поворотному крану 51. Каждая из четырех наклонных боковых стенок бункера 50 снабжена нагнетательными соплами 52, которые периодически приводятся в действие, чтобы предотвратить накопление целлюлозной пыли на ней.

При открывании поворотного крана 51 и включении вентилятора 55 целлюлозная пыль по трубопроводу 56 поступает к перепускному клапану 57. В зависимости от того какая часть установки находится в работе перепускной клапан 57 направляет поток целлюлозной пыли либо к циклонному сепаратору 59a по трубопроводу 58a, либо к циклонному сепаратору 59b по трубопроводу 58b. Допустим, что перепускной клапан 57 направляет целлюлозную пыль и перемещающий ее поток воздуха в циклонный сепаратор 59а, в этом случае целлюлозная пыль выходит из последнего и перемещается по трубопроводу 60 к Т-образному трубопроводу 62, который соединен со вторым выходным отверстием 29 сепаратора 5a. В трубопроводе 60 установлен поворотный кран 61, а в трубопроводе 62, рядом с его входным концом, поворотный кран 63. Когда поворотные краны 61 и 63 открываются, целлюлозная пыль, перемещаемая по трубопроводу 60, воссоединяется с частицами целлюлозного материала большего размера, отделенными в сепараторе 5a. Воздух, выходящий из циклонного сепаратора 59a, направляется назад по трубопроводу 70 в фильтрующее устройство 6 для дополнительного удаления из него целлюлозной пыли, которая еще может находиться в нем.

Сепаратор 5b приводится в действие, когда перепускной клапан 22 направляет измельченный целлюлозный материал и транспортирующий его поток воздуха в трубопровод 26. Целлюлозная пыль разгружается через первое выходное отверстие сепаратора 5b и подается по трубопроводам 72 и 73 к фильтрующему устройству 6. С помощью перепускного клапана 57 целлюлозная пыль от фильтрующего устройства 6 направляется по трубопроводу 58b в циклонный сепаратор 59b, из которого она разгружается и перемещается по трубопроводу 74 для воссоединения с более крупными частицами целлюлозного материала, отделенными в сепараторе 5b и выходящими из него через трубопровод 75. Целлюлозная пыль воссоединяется с более крупными частицами при открывании поворотных кранов 76 и 77.

Приблизительно 453 кг древесной целлюлозы обрабатывается за каждый цикл и в течение каждого часа осуществляется четыре цикла. Таким образом, каждый час обрабатывается приблизительно 18,12 кг древесной целлюлозы, при этом приблизительно 1%, т.е. 18,12 кг, целлюлозной пыли воссоединяется с частицами измельченного целлюлозного материала большего размера. Без применения фильтрующего устройства 6 это количество целлюлозной пыли было бы "потеряно" для процесса.

В зависимости от того какая часть установки находится в работе, измельченный целлюлозный материал и целлюлозная пыль от трубопровода 62 или 75 подается на вход 80 или 81 соответственно аппарата 7a или 7b для предварительного смешения. Каждый из входов 80, 81 обычно обогревается с помощью рубашки 82 (см. фиг. 4), через которую циркулирует горячая вода, имеющая температуру, например, 49oC. Горячая вода подводится по трубе 82a и отводится по трубе 82b.

Поскольку аппараты для предварительного смешения 7a и 7b имеют аналогичную конструкцию ниже подробно описывается только аппарат 7a. Аппарат 7a имеет четыре дополнительных входа 83 (на фиг.4 показан только один вход), через которые в него вводится водный раствор окиси третичного амина, содержащий 78 мас. % окиси амина и 22 мас. % воды. Предпочтительной окисью третичного амина является N-окись N-метил-морфолина. До введения раствора окиси амина в аппарат его температура поддерживается на желаемом уровне примерно 82oC, например, 80oC. Количество раствора окиси амина, вводимое в аппарат 7a, тщательно регулируется с помощью расходомера и поворотного крана 83c, установленного в питающей линии 83d, чтобы получить смесь, содержащую примерно 13 весовых частей целлюлозного материала и 87 весовых частей окиси амина и воды. Обычно при каждом цикле в аппарат для предварительного смешения 7a загружается примерно 3624 кг раствора окиси амина и примерно 543,6 кг измельченного целлюлозного материала.

В каждый аппарат обычно загружается также стабилизатор, такой как порошкообразный пропилгаллат, который смешивается с другими материалами. Стабилизатор добавляется для того, чтобы предотвратить или уменьшить разложение окиси амина и расщепление целлюлозы. Стабилизатор добавляется к измельченному целлюлозному материалу непосредственно до того, как последний вводится в аппарат для предварительного смешения. На этой стадии могут быть введены другие добавки. Примерами таких добавок являются матирующие вещества, например двуокись титана, модификаторы вязкости и пигменты.

Аппарат для предварительного смешения 7а имеет смесительную камеру с расположенным в ней горизонтальным валом 65, на котором закреплены лопасти 65a, радиально проходящие от него. Лопастями 65a являются лемешные лопасти, которые выполняют роль мешалок и обычно закреплены в разных осевых плоскостях горизонтального вала. Горизонтальный вал 65 приводится во вращение с помощью электродвигателя, расположенного снаружи аппарата. Вал вращается сравнительно медленно, примерно с частотой 72 об/мин. В стенках смесительной камеры аппарата 7а закреплены четыре рафинера или размалывающих ножа 67 (из них на фиг. 4 показан только один), которые расположены на одной прямой на некотором расстоянии друг от друга. Каждый рафинер или размалывающий нож приводится во вращение с помощью электродвигателя 67a, расположенного снаружи аппарата. Каждый размалывающий нож вращается сравнительно быстро, с частотой примерно 3000 об/мин, и ось 68 его вращения перпендикулярна оси вращения лопастей 65a, которые вращаются с окружной скоростью 4-6 м/сек, предпочтительно 5-5,5 м/сек. Быстро вращающиеся размалывающие ножи 67 предназначены для измельчения больших частиц целлюлозного материала после их набухания в растворе окиси амина. Медленное вращающиеся лопасти 65a предназначены для смешения введенных компонентов, чтобы облегчить диспергирование целлюлозы в растворе окиси амина. Совместное действие медленно вращающихся лопастей 65a и быстро вращающихся размалывающих ножей 67 позволяет получить однородную смесь целлюлозного материала, диспергированного в окиси амина и воде. Элементы 65c, 67b и 83e, показанные на фиг. 4, образуют часть электронной вычислительной системы для управления всем процессом и, в частности, соответственно электродвигателем 65b, электродвигателями 67a и расходомером, расположенным перед краном 83c.

Наружный кожух каждого аппарата для предварительного смешения, образующий стенки смесительной камеры, имеет обогревательные рубашки 69, в которых циркулирует горячая вода, обычно имеющая температуру около 82oC, например, 80oC, чтобы поддержать повышенную температуру содержимого каждой смесительной камеры на уровне примерно 82oC, например, на уровне 80oC. Горячая вода подводится по трубе 69a и отводится через трубу 69b для повторного использования. Каждая операция смешения обычно осуществляется примерно за 21 минуту. В аппарат для предварительного смешения сначала загружается, в течение примерно 5 минут, раствор окиси амина, а затем загружается, в течение примерно 10 минут, измельченный целлюлозный материал и пропилгаллат. После этого осуществляют смешение по меньшей мере в течение четырех минут, обычно примерно в течение 6 минут, при повышенной температуре около 82oC, например, 80oC, чтобы получить высококачественную смесь, в которой целлюлозный материал расщепляется на отдельные волокна, по существу равномерно диспергированные в окиси третичного амина. Результатом этого является премикс, имеющий сравнительно высокое содержание целлюлозы, примерно 13%. После этого премикс под действием тепла и давления может быть превращен в вязкий прядильный раствор, в котором целлюлоза растворена в растворе окиси амина. Полученный таким образом прядильный раствор в дальнейшем используется для изготовления изделий на основе целлюлозы. Было обнаружено, что предпочтительным рафинером является рафинер модели RT 3000, изготовленный фирмой Уинкворт Машинери Лимитед, Сволоуфилд, Ниер Рединг, Беркшир, Соединенное Королевство.

Аппараты для предварительного смешения 7a и 7b имеют перекрываемые нижние выпускные отверстия 82a и 82b. которые соединены соответственно с загрузочными отверстиями 83a и 83b вертикальных бункеров 84 и 85 для хранения смеси. Разгрузочные отверстия 86 и 87 бункеров 84, 85 соединены с входными сторонами соответственно поршневых насосов 88 и 89. Трубопроводы 90 и 91 на выходной стороне соответственно насосов 88 и 89 соединены со станцией для изготовления прядильного раствора (не показана). В зависимости от того какая часть установки находится в работе смесь поступает либо от аппарата 7a через бункер 84 к поршневому насосу 88, который по трубопроводу 90 перемещает смесь к станции для изготовления прядильного раствора, либо от аппарата 7b через бункер 85 к поршневому насосу 89, который по трубопроводу 91 также перемещает смесь к станции для изготовления прядильного раствора.

Бункеры 84 и 85 предназначены для поддержания соответствующей консистенции и вязкости однородной смеси, полученной в аппаратах 7a и 7b. Поскольку бункеры 84, 85 имеют аналогичную конструкцию и поршневые высоты 88, 89 имеют аналогичную конструкцию, ниже подробно описываются только бункер 84 и поршневой насос 88.

Бункер 84, показанный схематично на фиг. 5, расположен вертикально и имеет цилиндрическую верхнюю часть 84a и нижнюю часть 84b в виде усеченного конуса. С наружной стороны верхней и нижней частей 84a, 84b по их периметру расположены обогревающие трубы 84c для перемещения горячей воды вокруг стенок бункера, чтобы поддерживать повышенную температуру его содержимого на уровне около 82oC, например, на уровне 80oC. Горячая вода подводится через патрубки 84h и 84i и отводится через патрубки 84j и 84k. Внутри бункера 84 вертикально расположен центральный вал 84d, на котором закреплены рычаги 84e, радиально проходящие от него. Рычаги 84e расположены на некотором расстоянии друг от друга по длине вала. Вал вращается сравнительно медленно со скоростью 2-10 об/мин., например, со скоростью 8 об/мин. Вал 84d установлен в верхнем подшипнике (не показан), нижнем подшипнике 84g и промежуточном подшипнике, который прикреплен к радиальным рычагам 84p. На наружных концах смежных, по вертикали, пар рычагов 84e закреплена общая мешалка 84f, при этом на фиг.5 показаны четыре таких мешалки 84f. Мешалки 84f расположены рядом со стенками бункера 84 и при работе перемешивают премикс, находящийся в его верхней 84a и нижней 84b частях. На фиг. 5 показана только половина, в количественном отношении, рычагов 84e и мешалок 84f, т.к. другая половина рычагов и мешалок (не показаны) расположена с правой стороны бункера 84. Каждый рычаг на правой стороне бункера расположен на одной прямой с соответствующим рычагом 84e на левой его стороне. Рычаги 84e, несущие верхнюю мешалку 84f, расположенную в верхней части 84a бункера, выравнены (т.е. расположены в одной вертикальной плоскости) с рычагами 84e, несущими верхнюю мешалку 84f, расположенную в нижней части 84b бункера. Рычаги 84e, несущие нижнюю мешалку 84f, расположенную в верхней части 84a, и рычаги 84e, несущие нижнюю мешалку 84f, расположенную в нижней части 84b, также расположены в одной вертикальной плоскости, которая смещена, например, на 90o от вертикальной плоскости, содержащую упомянутые первые пары рычагов 84e. Понятно, что на схематичной фиг. 5 этого не видно.

Премикс, загруженный в бункер 84, может сохраняться в нем в пригодном вязком состоянии при точной повышенной температуре в течение желаемого периода времени, например, в течение нескольких часов. Сравнительно медленно вращающиеся мешалки 84f сохраняют целлюлозу, диспергированную в растворе окиси амина, так что смесь остается в гомогенном состоянии. Поэтому премикс может сохраняться в пригодном состоянии в течение периода времени перед его транспортировкой к станции для изготовления прядильного раствора, что содействует обеспечению необходимой степени управления производственным процессом. Таким образом бункер 84 позволяет прерывать процесс и может "поглощать" любые остановки на предыдущих стадиях процесса, вызванные, например, поломками установки или т.п., без необходимости удаления уже смешанного премикса.

Поршневым насосом 88 является сдвоенный, так называемый "бетононасос" с гидравлическим приводом. Предпочтительным бетононасосом является насос типа KSP 17 HD EL, изготовленный фирмой Швинг ГмбХ. Было обнаружено, что такой насос 88 особенно пригоден для транспортирования премикса к станции для изготовления прядильного раствора без потери гомогенности премикса. При работе премикс разгружается при открывании крана 95 через выпускное отверстие бункера 84 и подается к входу 96 (см. фиг. 6 и 7) насоса 88. При ходе всасывания одного из поршней сдвоенного поршневого насоса премикс разгружается через выпускное отверстие бункера и затягивается в один из двух цилиндров 97, 98 насоса 88. При последующем переднем ходе нагнетания поршня премикс, ранее затянутый в цилиндр, выталкивается вперед через раздаточную трубу 99 и перемещается по трубопроводу 90. Раздаточная труба 99 закреплена на поворотном валу 100 и под действием гидроцилиндра 105 поворачивается между положением, показанном на фиг. 7 сплошной линией, в котором цилиндр 98 сообщается с трубопроводом 90, и положением, показанном на фиг. 7 пунктирными линиями, в котором цилиндр 97 сообщается с трубопроводом 90. В качестве альтернативы поток премикса из цилиндров 97, 98 может управляться с помощью тарельчатых клапанов. На фиг. 6 отверстием 101 (показано пунктирными линиями) является входное отверстие трубопровода 90, а отверстиями 102 и 103 концы соответственно цилиндров 97 и 98. Работа раздаточной трубы 99 и остальной части насоса 88 более подробно описана в патенте США 4373875, автор Швинг, который используется в данной заявке в качестве ссылки. Было обнаружено, что поршневой насос 88 является прочным и оказывает положительное воздействие при перемещении целлюлозного премикса. Сравнительно медленно возвратно-поступательно перемещающиеся поршни по существу не "выдавливают" и не отделяют окись амина от целлюлозы и не разрушают последнюю. В основном это является результатом того, что большая часть кинетической энергии перемещающихся поршней используется для транспортирования премикса. Более того, насос действует как дозирующий насос. Поскольку объем каждого цилиндра насоса известен и каждый цилиндр заполняется премиксом при ходе всасывания поршня, количество разгружаемого премикса при каждом коде нагнетания поршня может быть точно определено. Поэтому количество премикса, перемещаемого за период времени, может точно дозироваться посредством управления скоростью перемещения поршней. Насос является сравнительно надежным в работе, не вызывает отделения целлюлозы от окиси амина и точно дозирует премикс. Премикс содержит примерно 13 мас. % целлюлозы. Поршневой насос надежно и эффективно перекачивает такой премикс.

Премикс от насосов 88, 89 подается по трубопроводам 90, 91 к станции для изготовления прядильного раствора, которому в дальнейшем придается форма для изготовления изделия из целлюлозы, такого, как волокно, нить, стержень, трубка, пластина или пленка. В трубопроводах к 90 и 91 установлены соответственно вентили 92a им 92b. С трубопроводами 90 и 91 соединены рециркуляционные трубы 93a и 33b, через которые выходные отверстия насосов 88, 89 соединяются с входными отверстиями бункеров 84 и 85. Трубы 93a и 93b соединены с трубопроводами 90, 91 в точке, расположенной перед вентилями 92a, 92b, и снабжены соответственно поворотными кранами 94a и 94b. При закрывании вентилей 92a, 92b и открывании кранов 94a, 94b премикс может перекачиваться по замкнутым контурам, содержащими бункеры 84 и 85, без подачи его к станции для изготовления прядильного раствора. Поэтому в случае закупоривания трубопроводов 90, 91 в местах, расположенных за вентилями 92a и 92b соответственно, последние могут быть закрыты, так что смесь может быть возвращена назад в бункеры.

В описываемой установке большинство трубопроводов теплоизолировано. В частности, питающие линии 83d и 96a для горячей воды и питающие линии (не показаны), соединенные с впускными патрубками 84h т 84i, имеют теплоизоляцию, также как и линии, соединяющие выходные отверстия 82a и 82b аппаратов для предварительного смешения с входными отверстиями 83a и 83b бункеров соответственно. Трубопроводы 90 и 91 также имеют теплоизоляцию.

Хотя в заявке не показано и подробно не описано, стадии подачи полотна от рулонов бумаги к измельчителю, подачи измельченной массы к аппаратам для предварительного смешения, включая и восстановление (утилизацию) мелких частиц, отделенных от измельченной массы, добавления желаемого количества компонентов премикса в аппараты для предварительного смешения, смешивания компонентов в этих аппаратах, перемешивания образованного премикса в бункерах и перекачивания премикса к станции изготовления прядильного раствора предпочтительно управляются с помощью компьютера (ЭВМ).

Перемешивание и рециркуляция премикса в бункер создают два преимущества. При остановке установки рециркуляция минимизирует расслоение премикса, которое в противном случае будет происходить, когда окись амина стекает на дно бункера, оставляя "более сухой" материал в верхней части и "более сырой" материал в нижней части бункера. Рециркуляция поддерживает смесь в равновесном состоянии и обеспечивает ее минимальное расслоение. Было обнаружено, что расслоение смеси значительно уменьшается, если концентрация окиси амина превышает 82 мас.%.

Второе преимущество заключается в том, что перемешивание премикса в бункере обеспечивает дополнительное набухание целлюлозы, что улучшает качество прядильного раствора, полученного из премикса.

Настоящее изобретение найдет применение в текстильной промышленности для изготовления изделий из целлюлозы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕМИКСА НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 1994 |

|

RU2125623C1 |

| СИСТЕМА ФИЛЬТРОВАНИЯ ПРЯДИЛЬНОГО РАСТВОРА | 1994 |

|

RU2120503C1 |

| СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1993 |

|

RU2126464C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ЦЕЛЛЮЛОЗЫ В N-ОКСИДЕ ТРЕТИЧНОГО АМИНА | 1993 |

|

RU2104078C1 |

| СПОСОБ ПЕРЕДАЧИ ПО ТРУБЕ ТЕКУЧЕГО РАСТВОРА ЦЕЛЛЮЛОЗЫ И СПОСОБ ПРОИЗВОДСТВА ПРОФИЛИРОВАННЫХ ЦЕЛЛЮЛОЗНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2135650C1 |

| СИГАРЕТНЫЙ ФИЛЬТР И СИГАРЕТА | 1994 |

|

RU2106790C1 |

| ЛИОЦЕЛЬНОЕ ВОЛОКНО, СПОСОБ ЕГО ПРОИЗВОДСТВА, БУМАГА И ГИДРОПЕРЕПЛЕТЕННЫЙ МАТЕРИАЛ | 1995 |

|

RU2144101C1 |

| БЛОК ПРЯДИЛЬНОЙ ГОЛОВКИ (ВАРИАНТЫ) | 1994 |

|

RU2121534C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ РАСТВОРА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2126922C1 |

| ОБРАБОТКА ВОЛОКНА | 1995 |

|

RU2143017C1 |

Бункер для хранения горячей, вязкой, пастообразной смеси, содержащей целлюлозу, диспергированую в растворе окиси третичного амина и воды, содержит вертикальный резервуар, имеющий центральный вал, который вращается вокруг вертикальной оси и снабжен перемешивающими элементами, и нагревательное средство для обогрева боковых стенок резервуара. Изобретение относится также к способу хранения смеси на основе целлюлозы и к способу транспортирования смеси к другому участку для ее обработки. При хранении смесь непрерывно перемешивают в вертикальном резервуаре и поддерживают при повышенной температуре. Из бункера горячую вязкую пастообразную смесь перекачивают к другому участку обработки. Изобретение позволяет осуществить хранение вязкого премикса на основе целлюлозы, диспергированной в растворителе, в течение периода времени после изготовления премикса и до его транспортировки к другому участку химической переработки, такому, как участок для изготовления прядильного раствора. 3 с. и 10 з.п.ф-лы, 9 ил.

| ЗАГЛУШКА ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 0 |

|

SU356419A1 |

| US 4416698 A, 22.11.83 | |||

| Нагрузка | 1988 |

|

SU1569922A1 |

| Способ получения раствора для формования волокон | 1988 |

|

SU1645308A1 |

| Погружной нагреватель | 1987 |

|

SU1482866A1 |

| Устройство для отделения сыпучего материала от потока газа в пневмотранспортной установке | 1987 |

|

SU1518255A1 |

| Устройство коррекции шкалы времени | 1987 |

|

SU1543382A2 |

Авторы

Даты

1999-02-27—Публикация

1994-05-20—Подача