Изобретение относится к системе фильтрования прядильного раствора для способа и установки для производства целлюлозных волокон формованием из раствора.

В процессе производства изделий, формованных из раствора, например целлюлозных волокон Tencel (Tencel - товарный знак фирмы Gourtaulds Fibres Limited), прядильный раствор, представляющий собой водный раствор целлюлозы и окиси амина, подают под давлением в прядильную головку. Прядильная головка содержит множество фильер, которые обычно имеют диаметр 80 мкм или меньше, если необходимо изготавливать волокна. Прядильный раствор выдавливают через фильеры в прядильную ванну, в которой растворитель выщелачивают из волокон, и волокна промывают водой. Волокна собирают, промывают и сушат, при этом отработанный водный раствор окиси амина регенерируют и возвращают в процесс.

Фильеры для изготовления волокон имеют диаметр обычно порядка 80 мкм, и они тщательно профилированы и предназначены для оптимизации производства волокон. Современная установка для производства волокон может иметь, например, 200 прядильных головок, причем каждая содержит до шести фильерных дисков, каждый из которых может иметь множество отверстий, например до 7000 отверстий диаметром 80 мкм. Поэтому важно удалять частицы или комки из прядильного раствора, поскольку они могут забивать отверстия фильер. Наиболее обычным решением является установка ряда фильтров с размером отверстий, уменьшающимся от фильтра к фильтру, причем первый фильтр этого ряда имеет отверстия самого большого размера, тогда как фильтр, расположенный вниз по течению, то есть непосредственно перед фильерами, имеет отверстия наименьшего размера (меньше, чем диаметр фильеры). Чем меньше размер отверстий в сетке, тем более эффективным будет фильтр, но вероятнее то, что он будет быстро забиваться.

Установлено, что достичь удовлетворительного фильтрования прядильного раствора невозможно, когда применяют ряд фильтров, расположенных так, что размер их отверстий уменьшается от фильтра к фильтру, поскольку фильтр с самыми мелкими отверстиями, расположенный непосредственно вверх по течению от фильтрующих блоков, будет легко забиваться и потребуется его частая очистка и замена.

Кроме того, из-за большого количества фильтров, которые необходимо размещать вверх по течению от прядильных головок (один для каждой прядильной голоки), и необходимости их частой замены, если они должны иметь отверстия значительно меньшего размера, чем диаметр фильеры (80 мкм), будет невозможно получить удовлетворительную конструкцию фильтра, который можно легко очистить.

Известна система фильтрования прядильного раствора для изготовления целлюлозных волокон, содержащая по пути потока установленные последовательно фильтрующие устройства для пропускания прядильного раствора из источника подачи в одну или несколько прядильных головок, при этом фильтрующие устройства имеют фильтрующую среду с различными размерами пор (Патент Великобритании N 1111914). Данной системе также присущи вышеуказанные недостатки.

В основу изобретения положена задача создания системы фильтрования прядильного раствора для производства целлюлозных волокон формованием из раствора, которая содержит множество фильтрующих устройств, расположенных последовательно в направлении потока, и которые можно легко очистить без прерывания потока прядильного раствора в прядильные головки технологической установки.

Данная задача решается посредством системы фильтрования прядильного раствора для изготовления волокон или удлиненного изделия, формованных из раствора, с пропусканием прядильного раствора для формирования через множество установленных последовательно по пути потока из источника подачи в одну или несколько прядильных головок, имеющих множество прядильных отверстий заданного диаметра в фильере, фильтрующих устройств из фильтрующей среды с различными размерами пор, в которой согласно изобретению размер пор фильтрующей среды первого фильтрующего устройства является наименьшим из всех фильтрующих устройств, при этом одно или каждое последующее фильтрующее устройство из группы имеет размер пор, выбранный с возможностью отфильтровывания частиц большего размера, чем частицы, отфильтрованные первым из фильтрующих устройств, а фильтрующая среда конечного фильтрующего устройства из группы фильтрующих устройств имеет размер пор, выбранный с возможностью отфильтровывания частиц, по меньшей мере равных размеру отверстий в фильере.

Предпочтительно, чтобы система содержала по меньшей мере три фильтрующих устройства и между источником подачи прядильного раствора и одной или каждой прядильной головкой.

Целесообразно, чтобы первое фильтрующее устройство содержало по меньшей мере два фильтра, соединенных параллельно на пути потока из источника подачи прядильного раствора в одну или каждую прядильную головку, отклоняющее клапанное средство, выборочно срабатывающее для подсоединения по меньшей мере одного из фильтров к пути потока и отсоединения по меньшей мере одного из фильтров от пути потока, и средство для регулирования скорости потока прядильного раствора через один или оба фильтра в первом фильтрующем устройстве для поддержания по существу постоянного потока прядильного раствора из первого фильтрующего устройства при подсоединении или отсоединении выбранных фильтров первого фильтрующего устройства по пути потока.

Желательно, чтобы первое из фильтрующих устройств содержало первый и второй фильтры, подсоединенные параллельно между источником подачи фильтруемого прядильного раствора и выходом для отфильтрованного прядильного раствора, первый отклоняющий клапан, установленный на входе в первый и второй фильтры и выборочно действующий для отклонения фильтруемого прядильного раствора в выбранный или один или оба фильтра, насос, работающий с переменной скоростью, установленный вверх по течению от фильтров, второй отклоняющий клапан, расположенный на выходе из первого и второго фильтров и выборочно действующий для приема потока отфильтрованного прядильного раствора из выбранного одного или обоих фильтров и для направления отфильтрованного прядильного раствора к выходу для отфильтрованного прядильного раствора, датчик, установленный ниже по течению от фильтров для управления потоком отфильтрованного прядильного раствора и формирования сигнала, показывающего прохождение потока отфильтрованного прядильного раствора через первый и второй фильтры, и средство, реагирующее на сигнал, формируемый датчиком, и регулирующее скорость насоса для поддержания заданного потока фильтруемого прядильного раствора через первое фильтрующее устройство.

Возможно, чтобы первое фильтрующее устройство содержало множество трубок, имеющих фильтрующую среду, состоящую из мата из спеченных металлических волокон и расположенную в герметичном сосуде.

Полезно, чтобы фильтрующая среда в первом фильтрующем устройстве имела размер пор, выбранный с возможностью отфильтровывания частиц размером в интервале 20 - 30 мкм.

Предпочтительно, чтобы фильтрующая среда конечного фильтрующего устройства имела размер пор, выбранный с возможностью отфильтровывания частиц размером между 70 и 80 мкм.

Целесообразно, чтобы система содержала один или несколько промежуточных фильтрующих устройств с фильтрующей средой, имеющей размер пор, выбранный с возможностью отфильтровывания частиц размером в интервале 30 - 40 мкм.

Желательно, чтобы диаметр отверстий фильеры находился в интервале 70 - 80 мкм, первое из фильтрующих устройств имело размер пор, выбранный с возможностью отфильтровывания частиц размером между 20 и 30 мкм, второе из фильтрующих устройств вниз по течению от первого фильтрующего устройства имело размер пор, выбранный с возможностью отфильтровывания частиц размером между 30 и 40 мкм, а третье из фильтрующих устройств вниз по течению от второго фильтрующего устройства имело размер пор, выбранный с возможностью отфильтровывания частиц размером меньше, чем 80 мкм.

Возможно, чтобы первым фильтрующим устройством являлся объемный фильтр, а другие фильтрующие устройства представляли собой линейные фильтры между объемным фильтром и прядильными головками.

Далее настоящее изобретение будет описано на примере со ссылкой на приложенные чертежи, на которых:

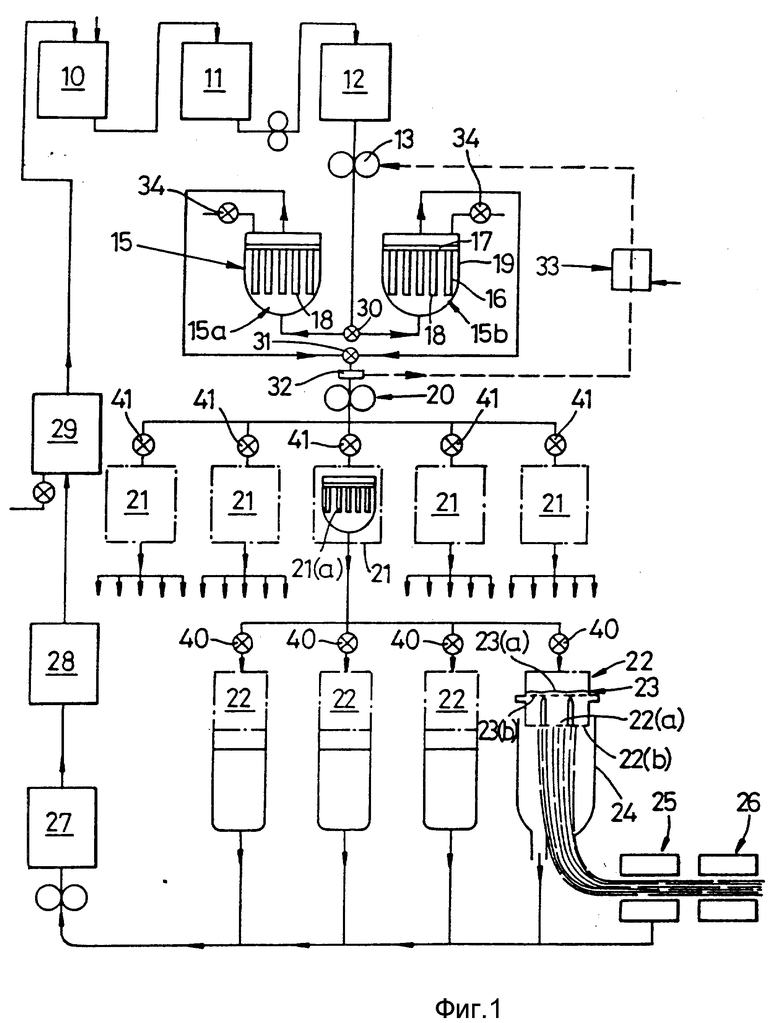

Фиг. 1 показывает схематически установку для формования целлюлозных волокон из раствора, в которой используют систему фильтрования прядильного раствора, изготовленную согласно настоящему изобретению.

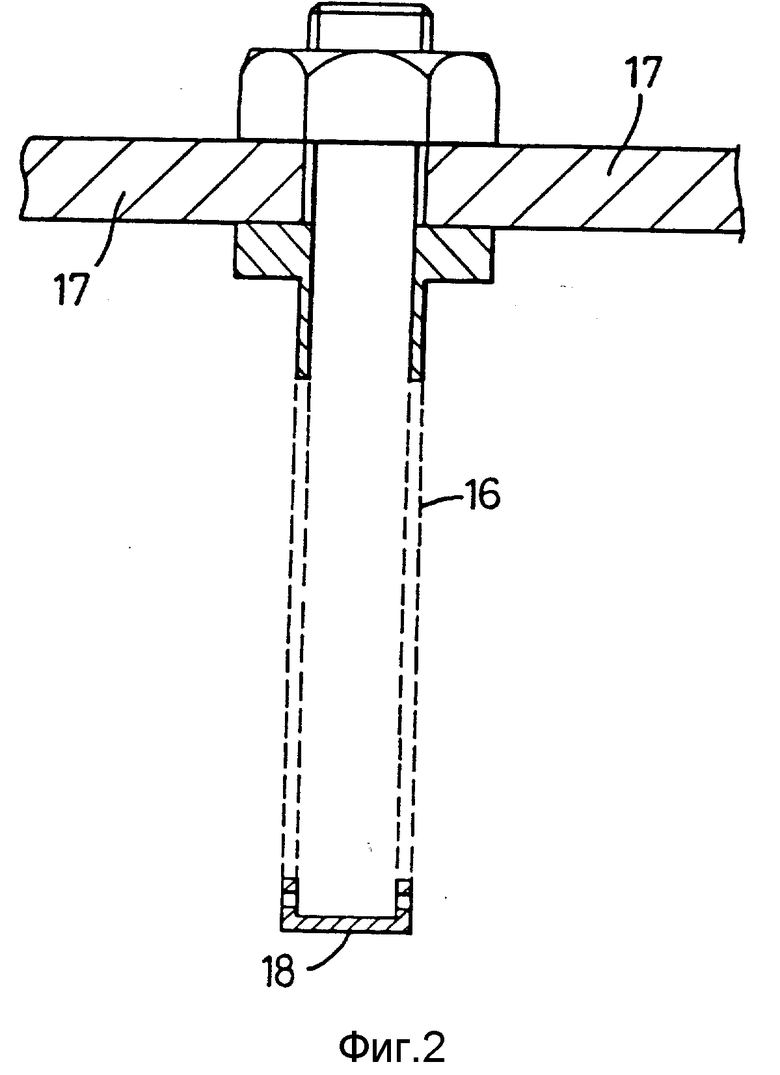

Фиг. 2 показывает более подробно один элемент фильтра из первого фильтрующего устройства в установке по фиг. 1.

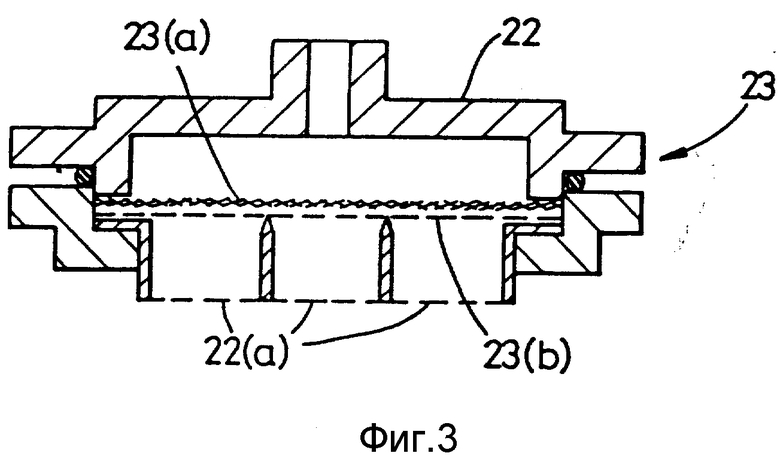

Фиг. 3 показывает более подробно одно из конечных фильтрующих устройств в установке по фиг. 1.

Как показано на фиг. 1, прядильный раствор, содержащий целлюлозу, растворенную в водном растворе 76 - 78% по массе окиси амина (4-метил-морфолин-4-оксид), подают из бака 10 через пленочный экструдер 11 и бак 12 во впускное отверстие питающего насоса 13, который подает прядильный раствор в первое фильтрующее устройство 15 в группе фильтров. Питающим насосом 13 является насос, работающий с переменной скоростью, который подает заданный объем прядильного раствора на выходе из фильтрующего устройства 15 при заданной скорости насоса 13.

Как показано на фиг. 2, каждый фильтрующий элемент 16 устройства 15 содержит трубчатый элемент фильтра, установленный на одном конце пластины 17 коллектора. Каждая из труб 16 закрыта пробкой на одном конце 18, а цилиндрическая стенка трубы 16 содержит пористую фильтрующую среду из мата спеченных волокон нержавеющей стали, который проходит продольно вдоль длины трубы. Пластина 17 коллектора собрана в сосуде 19 фильтра (см. фиг. 1) для образования герметичной камеры. Фильтрующая среда элементов 16 имеет размер пор между 20 и 30 мкм (предпочтительно 20 мкм), который необходим для отфильтровывания частицы и кусков из прядильного раствора, имевших размер свыше 20 мкм.

Раствор, который проходит через фильтрующее устройство 15, накачивают вторым насосом 20 (так называемый питающий насос для прядильного раствора) во множество фильтров вторых устройств 21 (из которых показан подробно только один). Каждое второе фильтрующее устройство 21 имеет конструкцию, подобную конструкции первого устройства 15, но мат 21a из спеченных волокон нержавеющей стали, применяемый в каждом фильтре второго устройства, имеет размер пор порядка 20 - 40 мкм (предпочтительно 40 мкм), который отфильтровывает частицы или куски размером 40 мкм или больше.

Прядильный раствор, который проходит через каждое фильтрующее устройство 21, подается во множество прядильных головок 22. В современной установке имеется до 200 прядильных головок, каждая из которых имеет множество фильерных дисков 22(a). Каждый фильерный диск имеет до 700 отверстий 22(b) в форме раструба, образованных в нем, диаметром обычно 70 - 80 мкм.

Сразу вверх по течению от фильеры 22 (b) каждой головки 22 расположена группа конечных фильтров 23, которые содержат фильтрующую среду, состоящую из двух сеток 23 (a) из спеченной нержавеющей стали, поддерживаемых перфорированным диском 23 (b). Размер отверстий в фильтрах 23 составляет порядка 70 - 80 мкм и они будут отфильтровывать частицы или куски размером свыше 70 мкм из прядильного раствора. Фильтры 15 и 21 изготовлены из волокон нержавеющей стали с длиной штапельного волокна, спеченных вместе для образования мата, который является относительно толстым (в сравнении с толщиной сеток фильтра 23), и удерживают грязь более эффективно, чем фильтры 23. Однако фильтры 15 имеют более точный размер пор и являются эффективными для отфильтровывания частиц размером 30 мкм.

Волокно экструдируют через отверстия фильеры в прядильную ванну 24, где из волокон выщелачивают растворитель, а волокна промывают водой. Пряденное волокно собирают и пропускают через зону промывки 25 и сушилку 26.

Отработанный водный раствор окиси амина из прядильной ванны 24 возвращают в бак 10 через фильтр 27 и ионообменник 28, а воду испаряют в испарителе 29.

Из описанного видно, что система фильтрования в соответствии с настоящим изобретением, расположенная между источником 10 подачи прядильного раствора и каждой прядильной головкой, содержит, в последовательности потока, первое фильтрующее устройство 15, одно из вторых фильтрующих устройств 21 и одно из третьих фильтрующих устройств 23. Из трех фильтрующих устройств 15, 21, 23 фильтрующая среда каждого первого фильтрующего устройства 15 имеет самый малый размер пор (20 мкм), а фильтрующая среда каждого фильтра 23 в каждом третьем фильтрующем устройстве имеет самый крупный размер пор 70 - 80 мкм. Фильтрующая среда каждого промежуточного фильтрующего устройства 21 имеет размер пор порядка 40 мкм. Это противоположно тому, что обычно имело место. Однако это нашли целесообразным, поскольку для фильтрования некоторого объема прядильного раствора можно применять небольшое количество фильтров 15 с большой пропускной способностью, имеющих отверстия небольшого размера, причем их можно легко заменить без прекращения потока прядильного раствора. С другой стороны, большое количество фильтров 23, имеющих самый крупный размер отверстий из трех комплектов 15, 21, 23 фильтров, маловероятно забиваются и поэтому они требуют менее частой замены. Кроме того, отдельные прядильные головки 22 могут быть изолированы, например, посредством изолирующих клапанов 40, чтобы легче было заменять фильтры 23 без прерывания всего процесса производства волокон. Подобным образом изолирующие клапаны 41 можно разместить вверх по течению от каждого фильтрующего устройства 21, чтобы выбранные фильтры 21 можно было удалить и очистить без прерывания потока прядильного раствора в другие фильтры 21.

На фиг. 1 можно увидеть, что первое фильтрующее устройство 15 показано как состоящее по существу из двух параллельных групп фильтров 15a и 15b, причем только один из них обычно подсоединен на линии за исключением времени замены фильтров. Для следующего описания допустим, что фильтр, работающий на линии, показан в позиции 15a, а другой фильтр 15b находится "в резерве". На выходной стороне насоса 13 для подачи прядильного раствора расположен отклоняющий клапан 30, который вручную выборочно переключается из первой позиции, где 100% потока прядильного раствора проходит через фильтр 15a во второе положение, где 100% потока прядильного раствора проходит через фильтр 15b. В промежуточных положениях клапана 30 поток распределяется в оба фильтра 15a и 15b.

Выпускное отверстие первого фильтрующего устройства 15 соединено с общим впускным отверстием насоса 20 для подачи прядильного раствора через второй отклоняющий клапан 31. Насос 20 для подачи прядильного раствора представляет собой насос с постоянным объемом, который работает с постоянной скоростью подачи равномерного потока прядильного раствора в каждую головку 22 фильеры.

На входе в питающий насос 20 для подачи прядильного раствора установлен датчик давления 32, который работает через цепь 33 регулирования скорости для регулирования скорости насоса 13 для прядильного раствора с целью поддержания постоянного потока прядильного раствора во впускное отверстие прядильного питающего насоса 20. Другим словами, когда фильтр 15a на линии начинает забиваться, давление на входе в насос 20 падает, и цепь управления 33 действует для увеличения скорости насоса 13 для подачи прядильного раствора и тем самым восстанавливает давление и поддерживает постоянной скорость потока на входе в насос 20.

Если падение давления через фильтр 15a достигает заданного значения, что указывает на то, что фильтр 15a на линии слишком забит, чтобы продолжать работать безопасно, в этом случае фильтры 15a и 15b заменяют следующим образом.

Новые чистые фильтрующие элементы 16 фильтра 15b собирают в их соответствующем сосуде 19 и затем приводят в действие отклоняющий клапан 30 для отвода некоторого количества прядильного раствора в свежий чистый фильтр 15b. Спускной клапан 34 действует для выпуска всего воздуха из сосуда 19, когда он заполняется. Открытие клапана 30 для заполнения запасного фильтра 15b вызывает небольшое падение давления через фильтр 15a, которое воспринимается датчиком 32. Для компенсации этого можно замедлить слегка питающие клапаны 20 так, чтобы сократить производство пряденного изделия на количество раствора, отклоненного в свежий фильтр, при этом скорость питающего насоса 13 поддерживают постоянной. Либо насос 13 можно ускорить слегка посредством цепи регулирования 33 для компенсации заполнения запасного фильтра 15b и поддерживать питающие насосы 20 на постоянной скорости.

Когда фильтр 15b полностью заполнен раствором и весь воздух удален из его сосуда 19, спускной клапан 34 закрывается, отклоняющий клапан 31 постепенно открывается для соединения фильтра 15b с насосами 20, при этом одновременно срабатывает отклоняющий клапан 30 для отклонения подачи прядильного раствора из забитого фильтра 15a в свежий фильтр 15b. Когда это делают, скорость насоса 13 регулируют под управлением цепи 33 регулирования давления для поддержания постоянной скорости потока прядильного раствора в насосы 20. В том случае, если насосы 20 замедлили для компенсирования отклонения прядильного раствора в фильтр 15b, насосы 20 ускоряют для восстановления потока прядильного раствора в прядильные головки до предыдущего уровня производства. Содержимое забитого фильтра 15a сливают и его можно затем удалить из установки для его очистки.

В установке, показанной на фиг. 1, вторые комплекты 21 фильтров не являются запасными и их нельзя заменить без изоляции прядильных головок, питаемых фильтрами 21. Однако, если это требуется, каждый второй комплект 21 фильтров может содержать два фильтра, подобных тем, которые показаны для комплекта 15 фильтров, и клапаны (не показаны), аналогичные клапанам, применяемым в первом комплекте 15 фильтров. Можно использовать эти клапаны, причем они работают так же, как клапаны 30 и 31 для отклонения потока прядильного раствора из забитого фильтра 21 во второй свежий фильтр 21. Здесь снова можно установить датчик давления и цепь регулирования (не показана) для регулирования скорости каждого насоса 20 для компенсирования любых изменений в падении давления через фильтры 21 при замене фильтров 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕМИКСА НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 1994 |

|

RU2125623C1 |

| БУНКЕР ДЛЯ ХРАНЕНИЯ ПРЕМИКСА, СПОСОБ ХРАНЕНИЯ ПРЕМИКСА И СПОСОБ ПЕРЕКАЧИВАНИЯ ГОРЯЧЕЙ ВЯЗКОЙ СМЕСИ | 1994 |

|

RU2126854C1 |

| БЛОК ПРЯДИЛЬНОЙ ГОЛОВКИ (ВАРИАНТЫ) | 1994 |

|

RU2121534C1 |

| СИГАРЕТНЫЙ ФИЛЬТР И СИГАРЕТА | 1994 |

|

RU2106790C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ ФИЛАМЕНТНЫХ НИТЕЙ, ПРЯДИЛЬНАЯ ШАХТА И ЦЕЛЛЮЛОЗНЫЕ ФИЛАМЕНТНЫЕ НИТИ | 1994 |

|

RU2129622C1 |

| СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1993 |

|

RU2126464C1 |

| СПОСОБ ПЕРЕДАЧИ ПО ТРУБЕ ТЕКУЧЕГО РАСТВОРА ЦЕЛЛЮЛОЗЫ И СПОСОБ ПРОИЗВОДСТВА ПРОФИЛИРОВАННЫХ ЦЕЛЛЮЛОЗНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2135650C1 |

| ЛИОЦЕЛЬНОЕ ВОЛОКНО, СПОСОБ ЕГО ПРОИЗВОДСТВА, БУМАГА И ГИДРОПЕРЕПЛЕТЕННЫЙ МАТЕРИАЛ | 1995 |

|

RU2144101C1 |

| ОБРАБОТКА ВОЛОКНА | 1995 |

|

RU2143017C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ЦЕЛЛЮЛОЗЫ В N-ОКСИДЕ ТРЕТИЧНОГО АМИНА | 1993 |

|

RU2104078C1 |

Систему фильтрования прядильного раствора используют в установке для производства изделий формования из раствора, в которой прядильный раствор для формования проходит из источника подачи через ряд фильтрующих устройств в фильеры в каждой прядильной головке. Система фильтрования содержит в последовательности на пути потока первое фильтрующее устройство на первой стадии, имеющее фильтрующие элементы с самым мелким размером пор этого ряда, и фильтрующее устройство на конечной стадии непосредственно вверх по течению от фильер каждой прядильной головки. Фильтрующее устройство на конечной стадии имеет самый крупный размер пор из ряда фильтров, равный или меньше размера отверстий фильеры. Фильтрующая среда в промежуточных фильтрующих устройствах между первой и конечной стадиями имеет размер пор, который увеличивается постепенно от первого фильтрующего устройства до конечных фильтрующих устройств на пути потока. 9 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОЛЬЦЕВОЙ ПОДПЯТНИК | 1923 |

|

SU717A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Инерционно-аккумуляторное приспособление для автоматического открывания и закрывания поршневого затвора | 1912 |

|

SU509A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1998-10-20—Публикация

1994-05-20—Подача