Изобретение относится к способу измерения толщины слоя пастообразного или тестообразного помола на движущейся поверхности и к устройству для измерения толщины слоя для реализации этого способа.

В основе изобретения стоит задача создания простого способа, с помощью которого можно определять толщину слоя помола без оказания влияния на процесс помола, например, в валковой дробилке. Для достижения высокого качества продукта процесс переработки, в данном случае помол пастообразного сырья для производства шоколада должен проводиться в заданных и контролируемых условиях, причем определение толщины слоя на поверхности для помола, например на валке в валковой дробилке, представляет собой оптимальный критерии гарантии качества. Кроме того, задачей изобретения является создание устройства для измерения толщины слоя, с помощью которого способ просто может быть реализован, быстро и экономично.

При решении данной проблемы первый шаг заключается в определении особых свойств пастообразного или тестообразного помола, имеющего тенденцию к разделению на два давящих друг на друга своими поверхностями тела вращения. Так, механический измерительный щуп должен оказывать определенное давление на измеряемый слой для обеспечения заранее определенного контактного усилия щупа. Это, однако, неизбежно способствует тому, что ролик, расположенный, например, на щупе и касающийся слоя, вращается примерно со скоростью поверхности, на которой находится помол, т.е. примерно с окружной скоростью несущего помол валка валковой дробилки, причем на измерительном ролике неизбежно образуется некоторый слой помола, который впоследствии искажает результаты измерения. Таким образом, вторым шагом на пути к изобретению является необходимость решения задачи по устранению этого негативного явления или состояния.

Согласно изобретению для способа указанного выше типа предлагаются отличительные признаки пункта 1 формулы изобретения. Благодаря этим удивительно простым мерам можно избежать того эффекта, который до настоящего времени являлся на практике препятствием для использования подобных измерителей толщины слоя, а именно эффекта наматывания слоя на измерительный ролик. Это решение является неожиданным, потому что раньше думали, что слой при этом образует затор перед измерительным роликом и это приводит к искажению результатов измерения. Однако практические опыты доказали, что подобные опасения не оправданы и что, напротив, благодаря таким мерам может быть достигнута высокая точность измерений при простейшей конструкции, занимающей мало места.

В принципе торможение могло бы быть достигнуто благодаря участию силы трения. Однако было установлено, что выгодным является установление для силы торможения заданного значения, что при простом трении в большинстве случаев невозможно достигнуть, т.к. сила трения слишком сильно изменяется под влиянием температуры, влажности и т. д. Торможение, имеющее заранее заданное значение, может быть достигнуто, согласно другому признаку изобретения также благодаря тому, что измерительный ролик приводится в движение от электродвигателя с меньшей скоростью, чем скорость движения слоя или поверхности. Благодаря моторному приводу измерительного ролика можно очень легко установить заданную скорость вращения, согласованную со скоростью движения слоя.

Другая проблема, связанная с точностью измерений, заключается в установлении нулевой точки, т.е. базовой плоскости, от которой должно вестись измерение толщины слоя. Поэтому в другом выполнении изобретения предлагается, чтобы выходной сигнал датчика перед появлением или возникновении слоя на движущейся поверхности сохранялся в запоминающем устройстве и во время нахождения слоя на движущейся поверхности, по меньшей мере, периодически сравнивался с первоначальным сигналом, сохраненным в памяти. Затем результат сравнения можно использовать, по меньшей мере, для одного из последующих этапов: регулировки скорости движения поверхности, несущей слой, регулировки количества подаваемого количества помола, регулировки давления, температуры, вязкости размалываемого материала, предохранения валков от работы всухую и/или для информации о толщине слоя.

Далее по другому выполнению изобретения предлагается наличие двух измерительных роликов, движущихся предпочтительно также поперек относительно направления движения поверхности, такой как цилиндрическая поверхность валка валковой дробилки, например, против пружинного усилия, с которыми связан электронный датчик, который детектирует их движение и/или их положение, по меньшей мере высоту над валком.

Если в соответствии со следующим признаком изобретения каждый измерительный ролик непосредственно связан с генератором и его индуктивно сформированный тормозной момент используется для зависящего от скорости торможения ролика, то можно достигнуть автоматической регулировки тормозной силы очень простым способом, что вновь приводит к скромным затратам на конструирование и вдобавок допускает работу, почти не требующую обслуживающего персонала.

Особенно хорошие, т.е. точные результаты измерений достигаются, когда в соответствии с предпочтительной формой выполнения изобретения соотношение ширины окружной поверхности каждого измерительного ролика на площади прилегания к слою или валку к их диаметру выбирается меньше чем 1:5, в частности меньше, чем 1:10. Тем самым как раз предотвращается тенденция к наматыванию слоя на измерительный ролик.

По еще одному выполнению изобретения предлагается, что выходной сигнал датчика через фильтрующее и усилительное устройство поступает в устройство для обработки данных, включающее в себя ступень переключения для выборочной подачи сигнала, выходящего из датчика, усиленного и отфильтрованного, в запоминающее устройство или в сравнивающее устройство, в которую, с одной стороны, поступает считываемый из запоминающего устройства сигнал, и с другой стороны - актуальный по времени сигнал, сформированный из выходящего сигнала датчика, что с выходом сравнивающего устройства связан вход регулирующего устройства, по меньшей мере, для одного параметра для управления валковой дробилкой и что предусмотрен многопозиционный переключатель, предназначенный для управления устройством переключения в зависимости от режимного состояния валка, например, нормального режима или режима запуска или остановки. Следовательно, наряду с высокой точностью измерений надежно выполняется требование, касающееся установления нулевой точки при низких расходах на аппаратную часть. Под понятием запоминающее устройство следует иметь ввиду любую схему или устройство, которые в состоянии фиксировать и воспроизводить определенное значение, представляющее нулевую точку.

Можно избежать неточностей результатов измерений, вызванных эксцентриситетом самого валка или неровностями поверхности, несущей слой, если выходной сигнал датчика для уменьшения или устранения вызванной эксцентриситетом валка пульсации сигнала пропустить через фильтр низких частот, по меньшей мере, непосредственно в переключающее устройство.

Дальнейшие подробности изобретения даются в последующем описании примера выполнения, схематично представленного на чертеже.

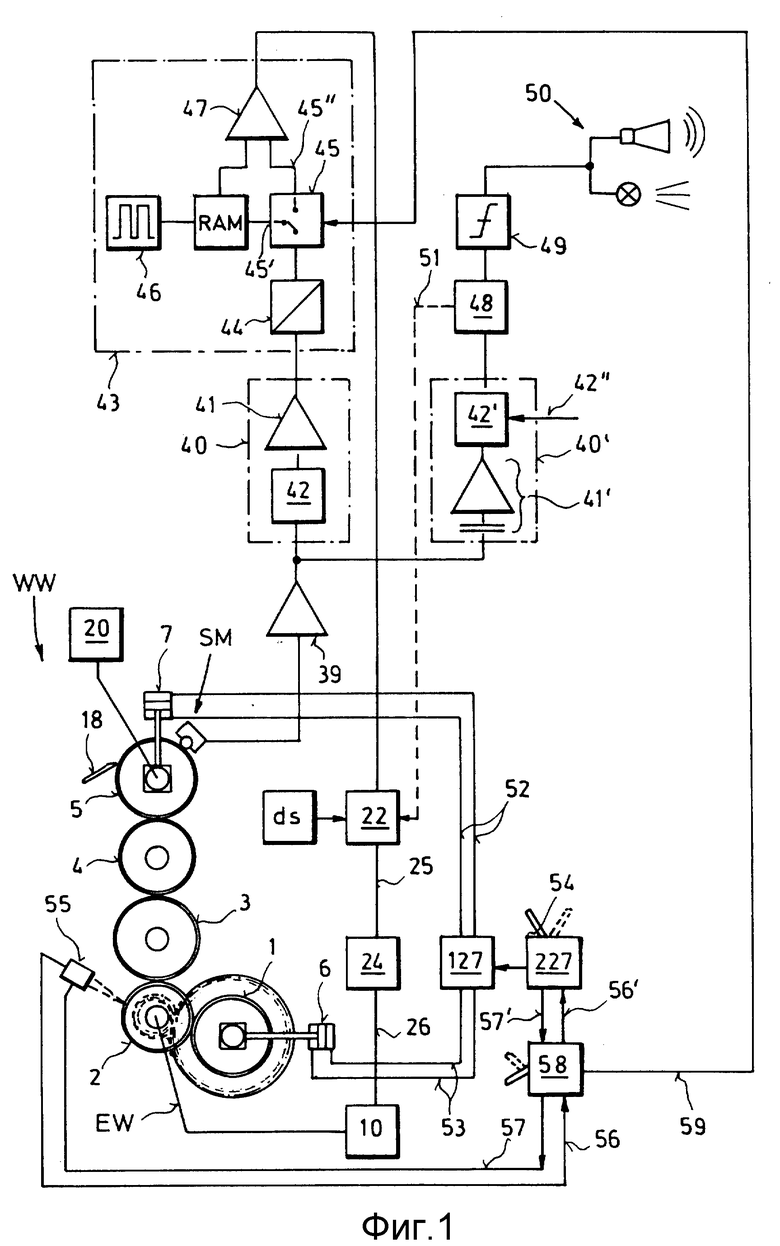

Фиг. 1 - функциональная схема заявленного устройства для измерения толщины слоя, применяемая преимущественно, как это показано, для регулировки валковой дробилки.

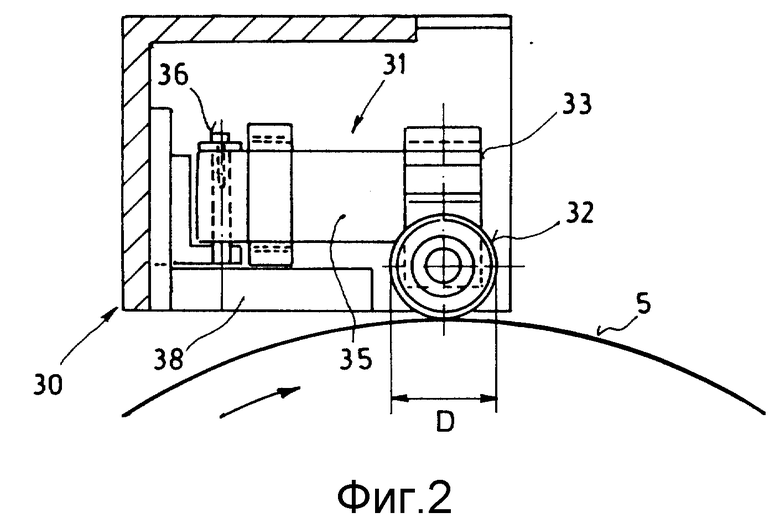

Фиг. 2 - увеличенный по сравнению с фиг. 1 разрез корпуса измерителя толщины слоя.

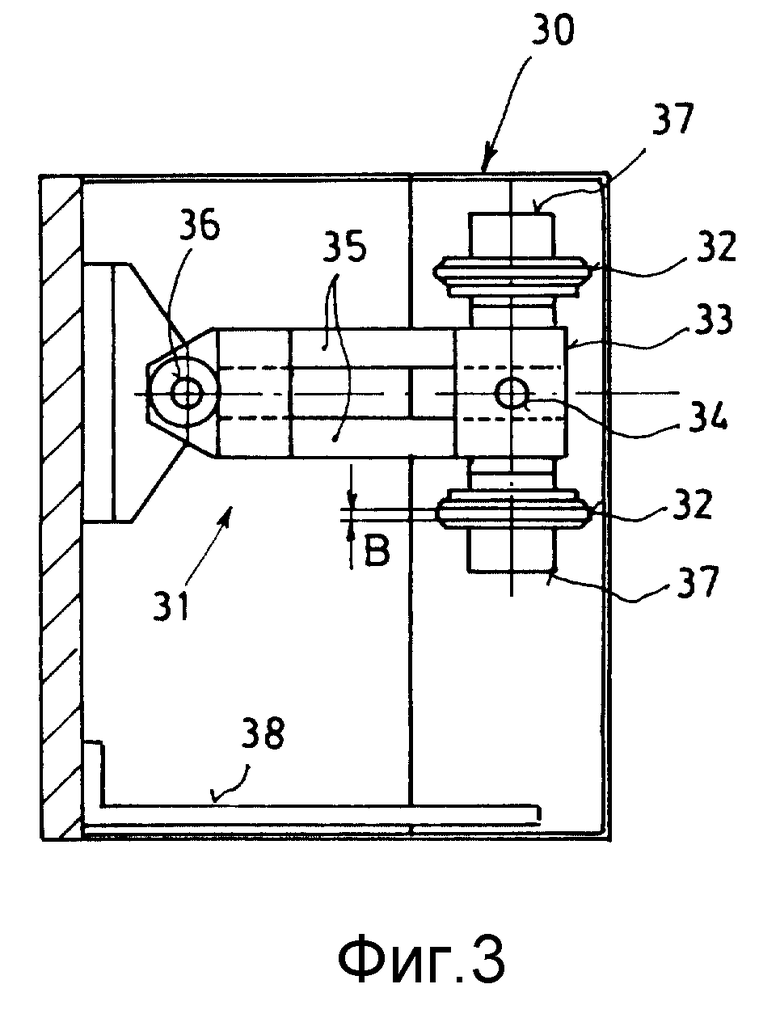

Фиг. 3 - вид снизу.

На валковой дробилке WW, выполненной по существу согласно патенту ФРГ DE-C-31 53 304, предусмотрен измеритель толщины слоя SM. Он имеет измерительный ролик, касающийся слоя, находящегося на самом верхнем валке, и расстояние между измерительным роликом и валком определяется с помощью индукционной катушки как датчика.

Фиг. 2 и 3 детально изображают этот измеритель толщины слоя SM, причем в данном случае внутри корпуса 30 по центру между двумя измерителъныыи роликами 32 расположена опора 31 в виде рычага. В принципе вместо соосного размещения опоры 31 может быть предусмотрена также вилкообразная опора, т.е. между "вилками" устанавливается один единственный, в данном случае также выполненный широким, измерительный ролик. В любом случае на свободном конце опорного устройства 31 предусмотрен корпус 33 датчика, внутри которого расположен датчик 34, производящий измерения через отверстие в корпусе /индукционная катушка, в данном случае также пластина конденсатора/. Благодаря этому дано симметричное расположение датчика 34 и измерительного ролика 32.

Опорное устройство 31 имеет пружинные рычаги 35, позволяющие измерительным роликам 32 слегка отклоняться в случае, если корпус 30 смонтирован не так, чтобы плоскости измерительных роликов 32 находились точно в направлении движения соответствующих дробильных валков 5. Следующая мера, которую можно предпринять в качестве кумулятивной или альтернативной для автоматического корректирования допусков при монтаже корпуса 30, заключается в способности опорного устройства 31 отклоняться от оси 36, расположенной поперек относительно направления движения валка 5.

К тому же пружинные рычаги 35 могут быть выполнены так, что ролики 32 оказывают пружинящее давление на поверхность дробильного валка 5 или могут упруго отклоняться. По желанию может быть также предусмотрено карданное соединение опорного устройства 31.

Уже было сказано, что точность измерения при избежании образования слоя на измерительных роликах 32 можно повысить благодаря тому, что их окружная скорость поддерживается меньше, чем скорость валка 5, захватывающего их с фрикционным замыканием. Хотя потери при проскальзывании могут произойти по естественным причинам, однако они не достаточны для того, чтобы препятствовать образованию слоя из пастообразного или тестообразного помола, имеющегося на валке 5, по окружности соответствующих роликов 32. Поэтому соответствующие измерительные ролики 32 связаны с тормозным устройством 37. Последнее может представлять собой фрикционный тормоз, однако будет более надежно, если будет приложено более определенное тормозное усилие, которое зависит в любой случае от скорости валка 5. Для этой цели тормозные устройства 37 выполняются в виде генераторов, т.е. торможение предусмотрено с помощью генерирования индукционных токов в тормозных устройствах 37. В качестве альтернативы возможно приведение в действие измерительных роликов 32 от двигателей, наделяющих измерительные ролики 32 более ограниченной скоростью, чем окружная скорость валка 5.

Следующая мера, направленная против слипания размалываемого материала, заключается в том, что измерительные ролики 32 выполнены относительно узкими, т. е. что соотношение ширины В поверхности окружности, прилегающей к слою на валке 5, к ее диаметру D меньше, чем 1:5, в частности меньше чем 1: 10. Правда можно было предположить, что возникла бы опасность врезания таких тонких измерительных роликов в слой на валке 5 и, следовательно, опасность неточного измерения. Однако, напротив, совершенно неожиданным образом оказалось, что эта мера, в частности в связи с торможением при помощи тормозного устройства 37, скорее ведет к своего рода "эффекту самоочистки" поверхности этих роликов 32.

Сигналы датчика 34 проходят вдоль опорного устройства 31 почти до оси вращения 36, затем вдоль стенки корпуса до кабельной опоры 38, откуда сигналы выходят наружу. Согласно фиг. 1 сигналы затем поступают в предусилитель 39, выход которого связан с усилительным и фильтрующим устройством 40. Устройство 40 включает в себя, например, усилитель 41, а также фильтр пропускания нижних частот 42 /в данном случае также в обратном порядке/, причем фильтр пропускания нижних частот служит для фильтрации пульсаций сигнала по причине эксцентриситета валка.

Из фильтрующего и усилительного устройства 40 сигнал поступает в схему 43 обработки данных. Эта схема 43 может иметь аналого-цифровой преобразователь 44, предназначенный для преобразования поступающего аналогового сигнала в цифровой. После этого цифровой сигнал попадает в ступень переключения 45, которая служит для переключения сигнала на один из своих выходов 45' или 45''.

На выходе 45' находится запоминающее устройство RAM, срабатывающее от генератора 46 тактовых импульсов. Выход 45'' ступени переключения 45 образует вход компаратора 47, другой выход которого образуется выходом запоминающего устройства RAM.

Выходные сигналы предусилителя 39 поступают также и в другое фильтрующее усилительное устройство 40', включающее в себя усилитель 41' со связью по переменному току, а также полосовой фильтр 42'. Частоты этого фильтра 42' можно установить при необходимости через вход установочный 42''.

С помощью фильтрующего устройства 40' можно распознать, когда происходят неполадки из-за затупившегося ножа-сбрасывателя 18 на валке 5. Выходящие из этого фильтрующего устройства 40' сигналы попадают в выпрямительный каскад 48, к которому подсоединен пороговый переключатель 49. Если сигнал из выпрямительного каскада 48 превышает заданное предельное значение, т.е. если изменение сигналов за один оборот валка 5 слишком большое, то это означает, что нож-сбрасыватель 18 затупился и подлежит заточке или замене. Для этой цели предусмотрено соответствующее акустическое и/или визуальное аварийное сигнальное устройство 50.

На какое-то время, однако, сигнал может в выпрямительном каскаде 48 еще находиться ниже предельного значения порогового переключателя 49 и может при необходимости, как показано с помощью штриховых линий, поступать в линию 51 для того, чтобы служить в качестве поправки для блока сравнения /компаратора/ 22. Такой блок сравнения на валковой дробилке описан в патенте ФРГ DE-PS-3153304 и служит для регулировки скорости ведущего вала подающих валков, который приводит в движение при помощи двигателя 10 один или два подающих валка 1, 2 с соответственно отрегулированной скоростью, тогда как, по меньшей мере, два других валка 3-5 приводятся в движение от отдельного двигателя 20. К последнему валку 5 прилегает известным образом нож-сбрасыватель 18. Для подающих валков 1, 2, с одной стороны, и валков 3-5, с другой стороны, предусмотрено соответственно по одному прижимному устройству 6 или 7, которые могут быть приведены в действие с помощью гидравлического управляющего устройства 127.

Как более наглядно показывает фиг. 2, в нормальном режиме соответствующий измерительный ролик 32 касается поверхности слоя, находящегося на валке 5. Проблема заключается в точном определении нулевой точки, т.е. того сигнала, который появляется при касании соответствующего измерительного ролика 32 непосредственно поверхности валка 5.

Для этой цели на фиг. 1 представлены две возможности, которые можно использовать по отдельности или в указанной комбинации. Из чертежа видно, что цилиндры 6 и 7, вызывающие прижимание валков, связаны через парные линии 52 и 53 с гидравлическим управляющим устройством 127, которое преимущественно соответствует, по существу, управляющему устройству, описанному в DE-PS-3016785, с реверсивным клапаном 27. В соответствии с этим имеется возможность переведения валков из состояния нормального режима работы, по меньшей мере, в разомкнутое состояние, в котором валки не прижимаются друг к другу. Реверсирование происходит с помощью подачи электроэнергии от ручного управления 227, имеющего рычаг управления 54.

Далее предусмотрено также само по себе известное устройство 55 для предохранения валков от работы всухую. Оно может быть выполнено, например, в соответствии с выкладной ФРГ DE-US-3634715, так что нет необходимости описывать подробности, касающиеся его функций. В основном, с помощью устройства 55 происходит оптический контроль поверхности валка 2, причем валковая дробилка WW может автоматически отключаться через линию выходного сигнала 56 или 56 и электрическое управляющее устройство 227 в случае, если на поверхности валка 2 не должно быть больше никакого продукта /работа всухую/. Наоборот, с помощью рычага 54 также управляют устройством 55, отключая его через линию 57, 57', если валковая дробилка WW отключается вручную.

Оба участка линий 57 и 57' или 56 и 56' связаны между собой через многопозиционный переключатель 58. Многопозиционный переключатель 58 подсоединен к выходной линии 59, с помощью которой происходит управление ступенью переключения 45. При этой на выбор может происходить управление ступенью переключения 45 в зависимости от выходного сигнала предохранителя работы всухую 55 и/или от положения рычага 54.

Следовательно, когда валковая дробилка WW приводится в действие, а слой размалываемого материала еще не поступил на валок 5 в области измерительных роликов 32, выходной сигнал измерительного датчика SM поступает через устройства 39 и 40, а также 44 прежде всего на выход 45' ступени переключения 45 к запоминающему устройству RAM и там сохраняется в памяти. Таким образом, устанавливается точная нулевая точка.

Как только, однако, слой достигает измерительных роликов 32 или через заданное время /для этой цели переключающие устройства 45 и 58 могут быть снабжены соответствующим датчиком времени/ переключающее устройство 45 изменяет свою полярность, так что следующие сигналы измерителя толщины слоя SM попадают на выход 45''. Одновременно запоминающее устройство RAM через выход 45' переводится в состояние считывания, так что в компаратор 47, с одной стороны, попадает через линию 45'' действительный сигнал, и одновременно из запоминающего устройства RAM сигнал нулевой точки, так что может быть осуществлено точное сравнение толщины слоя. Выходной сигнал компаратора 47 поступает затем для сравнения с сигналом датчика заданного значения ds в компаратор 22 в соответствии с известным из патента ФРГ DE-PS -3153303 регулированием скорости для подающего валка EW.

Подразумевается, что измерительный сигнал на выходе компаратора 47 может быть использован по другому назначению, например, просто для уведомления о толщине слоя, для регулирования давления, температуры, вязкости помола и т. д.

Способ предназначен для измерения толщины слоя пастообразного или тестообразного помола на движущейся поверхности. Устройство для осуществления способа имеет подвижные измерительные ролики, касающиеся измеряемого слоя. При движении поверхности, несущей слой, отклонение роликов регистрируется электронным датчиком. Сигнал датчика используется для определения толщины слоя, регулировки количества подаваемого материала, давления, температуры, вязкости помола, а также для защиты валков дробилки от работы на холостом ходу. Точность измерения толщины слоя помола повышается за счет подтормаживания измерительного ролика. 2 c. и 14 з.п. ф-лы, 3 ил.

| DE 3153304 C2, 09.02.89 | |||

| СМЕННАЯ ГОЛОВКА ВЕНТИЛЯ | 1995 |

|

RU2084735C1 |

| US 3525929 A, 25.08.70 | |||

| Устройство для измерения толщины движущегося ленточного материала | 1990 |

|

SU1772584A1 |

Авторы

Даты

1999-02-27—Публикация

1993-10-06—Подача