Настоящее изобретение касается способа производства муки и/или крупки, а также валковой мельницы с помольной постелью и ее применения согласно родовым понятиям независимых пунктов формулы изобретения.

Способ и устройство для производства муки и крупки, как таковые, известны. Например, из документа ЕР 0335925 В1 известен способ и устройство для производства измельченных продуктов из зернового сырья, например, таких как мука, крупка или дунет по принципу тонкого помола. Размалываемый продукт здесь четырехкратно измельчается на вальцовых станках и дважды просеивается. При этом размалываемый продукт направляется через ступени измельчения в мельнице с двойными валками, причем размалываемый продукт, по меньшей мере, направляется через две подобного типа ступени измельчения и направляется без просеивания между отдельными ступенями, и затем проходит повторное измельчение.

Однако, подобного типа устройства имеют тот недостаток, что они требуют очень больших аппаратных расходов, поскольку измельчение проводится на нескольких ступенях, что требует больших затрат. Кроме того, применение нескольких установок для помола приводит к тому, что для мукомольного завода требуются большие здания, что увеличивает расходы на сооружение такого мукомольного завода.

Из документа DE 1757093 А1 известна валковая мельница для тонкого измельчения хрупкого продукта, причем в зависимости от подачи материала и необходимой для измельчения силы нажима валков регулируется ширина зазора между валками, которая больше, чем размер зерен основной части подаваемого материала.

Из документа WO 2010/000811 А1 известен способ производства муки и/или крупки, в котором валковая мельница с помольной постелью применяется при регулируемом зазоре. При этом зазор между валками регулируется в зависимости от количества и типа измельчаемого зернового сырья, а также от установленного давления, которое испытывают валки в направлении зазора между валками.

Однако эти известные способы, а также соответствующее устройство имеют тот недостаток, что более крупные частицы в размалываемом продукте не достаточно измельчаются, а поскольку перерабатываемый размалываемый продукт зачастую содержит такие частицы, размер которых примерно соответствует величине зазора между валками, может возникать вибрация валков. Кроме того, в подобного типа валковых мельницах с помольной постелью в размалываемый продукт с трудом поступает тепло, что, тем не менее, является желательным при изготовлении некоторых сортов муки.

Поэтому задача настоящего изобретения состоит в создании способа и устройства, благодаря которым обеспечивается надежное производство муки из размалываемого продукта, содержащего более мелкие и более крупные частицы, и тем самым в устранении недостатков известных способов. Другая задача настоящего изобретения состоит в создании устройства и способа, позволяющих приготовить муку из продукта с минимальными производственными затратами и экономичным энергопотреблением, причем во время измельчения, в особенности, в муку также направляется достаточно тепла.

Эти задачи решаются посредством способа, а также устройства согласно независимым пунктам формулы изобретения.

Предложенный в изобретении способ производства муки и/или крупки из продукта, в особенности из зернового сырья, какао, лущеного подсолнечникового семени и риса или из любой комбинации из них, который содержит следующие этапы: из партии сыпучего материала продукт направляют во входное отверстие валковой мельницы с помольной постелью. Валковая мельница с помольной постелью содержит один первый валок и один второй валок, причем, по меньшей мере, один из двух валков расположен в направлении, в основном, перпендикулярном относительно направления вращения одного из двух валков, с возможностью перемещения для регулировки зазора мелющей щели. Кроме того, амортизирующее устройство может регулироваться относительно отклонения в направлении, в котором валок расположен с возможностью перемещения, и/или мелющая щель не регулируется. Партия сыпучего материала состоит из частиц с различными размерами и содержит, в особенности, один из следующих типов или смесей из них: продукт, крупка, частицы шелухи. На другом этапе, который также может проводиться перед вышеприведенным этапом, мелющая щель не регулируется, а амортизирующее устройство регулируется, так что первый объем партии сыпучего материала, содержащий более мелкий размалываемый продукт, образует в мелющей щели спрессованный сыпучий материал. Кроме того, регулировка выполняется таким образом, что отдельные частицы второго объема партии сыпучего материала, содержащие более крупный размалываемый продукт, контактируют с первым валком и вторым валком валковой мельницы с помольной постелью. Затем выполняется измельчение сыпучего материала в валковой мельнице с помольной постелью, и получается измельченный продукт. После измельчения осуществляется отвод измельченного продукта через выходное отверстие.

Под продуктом, в соответствии с настоящей заявкой, понимается какао, лущеное подсолнечниковое семя и рис или любые комбинации из них.

В качестве зернового сырья в предложенном в изобретении способе предпочтительно применяется пшеница, твердые сорта пшеницы, зерно кукурузы и гречиха или любые комбинации из них.

В особенности, давление в направлении мелющей щели на валок предварительно регулируется и/или может регулироваться, например, вместе с амортизирующим устройством.

Под валковой мельницей с помольной постелью, в соответствии с настоящей заявкой, понимается валковая мельница такого типа, в которой во входной зоне между валками образуется помольная постель, если валковая мельница с помольной постелью может загружаться перечисленным ниже продуктом, например, с помощью шахты или воронки с загруженным материалом. При этом размельчение в помольной постели более мелкого размалываемого продукта выполняется в мелющей щели на спрессованном сыпучем материале.

Под направлением вращения в настоящей заявке понимается вектор в математическом смысле, направленный перпендикулярно плоскости вращения.

Под амортизирующим устройством относительно отклонения в направлении, в котором валок установлен с возможностью перемещения, в соответствии с настоящей заявкой, понимается амортизирующее устройство для подавления вибрации, что возможно, например, с помощью амортизаторов или регулируемых гидравлических и/или пневматических амортизирующих устройств, причем предпочтительно используются гидравлические амортизирующие устройства.

Применение подобного типа амортизирующего устройства, регулируемого относительно отклонения предпочтительно, в особенности, в том случае, когда применяется валковая мельница с регулируемым усилием, в которой для создания усилия применяются, например, механически предварительно натянутые пружины или гидравлически соединенные емкости с газом под давлением, и на валки оказывается давление в направлении мелющей щели. В варианте выполнения такого типа мелющая щель образуется между этими валками в зависимости от количества и типа измельчаемого продукта в мелющей щели, а также от установленного давления. Из-за отклонений в составе размалываемого продукта или также из-за наличия известной доли более крупного размалываемого продукта, который входит в контакт с обоими валками, валковая мельница с помольной постелью может, например, вибрировать. Такую вибрацию можно уменьшить или даже полностью исключить только с помощью регулируемого амортизирующего устройства.

При применении нерегулируемой мелющей щели предпочтительно отказаться от амортизирующего устройства, поскольку здесь валки зафиксированы относительно друг друга и, значит, не могут вибрировать.

В соответствии с настоящей заявкой под распределением частиц по размеру, в особенности размалываемого продукта, понимается распределение частиц большего объема размалываемого продукта.

Под мелющей щелью в соответствии с настоящей заявкой понимается зазор между обоими валками и, в особенности, минимальное расстояние между валками в процессе эксплуатации валковой мельницы с помольной постелью, причем при этом принимается во внимание только зона валков, которая при использовании по назначению входит в контакт с размалываемым продуктом.

Предложенный в изобретении способ теперь имеет то преимущество, что в помольной постели измельчается более мелкий размалываемый продукт и, кроме того, также размельчается более крупный размалываемый продукт, который, в особенности, испытывает большую нагрузку, так что более крупный размалываемый продукт уже сильно размельчается даже за один проход. Вследствие этого, отпадает необходимость в применении нескольких ступеней измельчения, причем при измельчении, в особенности, также достигается, по возможности, эффективное использование электроэнергии.

Предпочтительно первый и второй валки вращаются с различной скоростью. В особенности, соотношение скоростей больше чем 1.1:1 и в особенности больше чем 2:1.

Это имеет то преимущество, что размалываемый продукт измельчается более эффективно, поскольку, в особенности, при работе с различными скоростями на размалываемый продукт воздействуют большие усилия резания.

Другое преимущество заключается в том, что величина регулировки соотношения скоростей, т.е. соотношения числа оборотов валков, является дополнительным параметром для оптимизации процесса измельчения при производстве муки, и, значит, процесс может быть оптимизирован еще более эффективно. Кроме того, тем самым, в мелющей щели может использоваться меньшее давление, поскольку измельчение поддерживается, в особенности, посредством больших усилий резания в результате различных скоростей вращения валков. Это приводит к тому, что продукт меньше спрессовывается и, тем самым, становится более рассыпчатым, что важно для дальнейшего разделения измельченного продукта после измельчения.

Под скоростью, с которой вращаются валки, в соответствии с настоящей заявкой, понимается скорость вращения поверхности валков в тангенциальном направлении.

Особенно предпочтительно, чтобы, по меньшей мере, один из двух валков был выполнен в виде профильного валка. Профильный валок имеет выполненную на отдельных участках выемку на поверхности валка, в особенности, главным образом, параллельную относительно продольной оси соответствующего валка.

Под поверхностью валка, в соответствии с настоящей заявкой, понимается поверхность, расположенная радиально на большем расстоянии от продольной оси, причем при использовании по назначению при этом принимается во внимание только та часть валка, которая в процессе эксплуатации входит в контакт с размалываемым продуктом.

Это имеет то преимущество, что небольшая мелющая щель может устанавливаться для надежного измельчения более крупного размалываемого продукта, который при этом испытывает большую нагрузку и, значит, больше подвергается измельчению. По меньшей мере, в выполненных на отдельных участках выемках между валками образуется помольная постель, в которой надежно измельчаются также более мелкие частицы спрессованного сыпучего материала.

Особенно предпочтительно, чтобы профиль профильного валка, главным образом, мог самоочищаться, в особенности, по меньшей мере, во время вращения профильного валка.

Термин «самоочищающийся профиль», в соответствии с настоящей заявкой, означает, что, по меньшей мере, при вращении, т.е. в процессе эксплуатации валков, размалываемый продукт не остается в выполненных на отдельных участках выемках, а надежно выпадает из них и может дальше перерабатываться в подключаемых далее устройствах.

Такая форма выполненных на отдельных участках выемок с функцией самоочистки имеет то преимущество, что втягивание размалываемого продукта в валковую мельницу с помольной постелью во время эксплуатации может выполняться надежно в течение продолжительного времени, что зачастую не выполняется при использовании выполненных на отдельных участках выемок без функции самоочистки.

Форма выполненных на отдельных участках выемок с функцией самоочистки может быть получена посредством выбора геометрии выполненных на отдельных участках выемок и/или посредством выбора соответствующей шероховатости поверхности.

Предпочтительно после измельчения размалываемого продукта измельченный продукт направляют в разделительную ступень для разделения на продукт более тонкого помола и на продукт более грубого помола. В частности, продукт более грубого помола подается обратно во входное отверстие.

Подобного типа разделительные ступени, такие как, например, зигзагообразные просеивающие машины, ситовеечные машины, просеивающие машины с плоскими ситами, просеивающие машины с вращающимися ситами, просеивающие машины с рассеивающими тарелками, а также просеивающие машины с поперечным потоком, известны из уровня техники и описаны, например, в документе WO 2010/000811 А2.

В зигзагообразных просеивающих машинах выполняется разделение сепарируемого продукта, например, на более мелкий продукт и более крупный продукт на основе различия удельного веса и/или размера частиц в продукте.

В просеивающих машинах с плоскими ситами выполняется разделение сепарируемого продукта, например, на более мелкий продукт и более крупный продукт с помощью просеивания, главным образом, на основе размера частиц в продукте.

Такое разделение измельченного продукта на продукт более тонкого и более грубого помола имеет то преимущество, что соответствующие фракции могут использоваться для различного применения. Возврат продукта более грубого помола в подающее отверстие валковой мельницы с помольной постелью имеет то преимущество, что установки работают в режиме замкнутого цикла, и, тем самым, можно сократить число валковых мельниц с помольной постелью, а также других ступеней измельчения, что приводит к экономии расходов, в том числе к экономии расходов на электроэнергию.

Особенно предпочтительно для дополнительного измельчения продукта более тонкого помола после разделительной ступени установить дополнительную валковую мельницу с помольной постелью.

Это имеет то преимущество, что дополнительная валковая мельница с помольной постелью для оптимального измельчения продукта более тонкого помола может иметь другие технологические параметры, такие как, например, скорость валков, а также мелющую щель.

Другой аспект настоящего изобретения направлен на дополнительную валковую мельницу с помольной постелью для проведения способа, описанного выше. Эта валковая мельница с помольной постелью содержит один первый валок и один второй валок, причем один из двух валков выполнен в виде профильного валка, по меньшей мере, с одной выполненной на отдельных участках выемкой на поверхности валка. Такая выполненная на отдельных участках выемка выполнена, в основном, параллельной относительно продольной оси профильного валка. Выполненная на отдельных участках выемка самоочищается, по меньшей мере, при вращении профильного валка.

Как уже пояснялось выше, функция самоочистки выполненной на отдельных участках выемки достигается посредством геометрической формы выполнения и/или посредством свойств поверхности выполненной на отдельных участках выемки.

Как пояснялось выше, это имеет то преимущество, что также при применении профильного валка втягивание размалываемого продукта в мелющую щель выполняется надежно в процессе эксплуатации в течение продолжительного времени.

Предпочтительно выполненная на отдельных участках выемка проходит, по меньшей мере, по всей длине профильного валка, который при использовании по назначению входит в контакт с измельченным продуктом. Другими словами, выполненная на отдельных участках выемка образована в направлении пространства в виде выемки, выполненной на отдельных участках.

Предпочтительно для регулировки мелющей щели между обоими валками в процессе эксплуатации, по меньшей мере, один из двух валков расположен, в основном, перпендикулярно относительно направления вращения одного из двух валков с возможностью перемещения. Амортизирующее устройство может регулироваться относительно отклонения в направлении, в котором валок расположен с возможностью перемещения, и/или мелющая щель не регулируется.

В соответствии с настоящей заявкой постоянная регулировка мелющей щели означает бесконечное амортизирующее устройство при использовании по назначению, поскольку при не регулируемой мелющей щели при использовании по назначению невозможны колебания валков относительно друг друга.

Особенно предпочтительно, чтобы, по меньшей мере, одна выполненная на отдельных участках выемка имела в направлении пространства профильного валка посередине ширину в диапазоне от 0.5 мм до 20 мм. В особенности, эта ширина в середине должна лежать в диапазоне от 2 мм до 10 мм и особенно предпочтительно в диапазоне от 4 мм до 6 мм.

Под серединой ширины, в соответствии с настоящей заявкой, понимается среднее значение ширины вдоль продольного направления, т.е. продольного размера выполненной на отдельных участках выемки.

Особенно предпочтительно, чтобы, по меньшей мере, одна выполненная на отдельных участках выемка профильного валка имела в радиальном направлении валка в середине глубину в диапазоне от 0,3 до 10 мм. Предпочтительно, чтобы глубина составляла от 0,5 мм до 5 мм и особенно предпочтительно от 0,7 мм до 1,8 мм.

В соответствии с настоящей заявкой под серединой глубины выполненной на отдельных участках выемки понимается среднее значение глубокого места вдоль наибольшего размера выполненной на отдельных участках выемки.

Предпочтительно, чтобы поверхность валка имела, по меньшей мере, с одной выполненной на отдельных участках выемкой профильного валка в срезе между поверхностью вала и поверхностью выемки, которая режет поверхность вала, в середине внутренний угол в диапазоне от 100° до 170°. Предпочтительно, чтобы поверхность вала образовала, по меньшей мере, с одной выполненной на отдельных участках выемкой угол в диапазоне от 120° до 150° и особенно предпочтительно в диапазоне от 130° до 140°.

Под внутренним углом, в соответствии с настоящей заявкой, понимается угол между продольной осью профильного валка и внутренней стороной поверхности валка в плоскости резки, перпендикулярной относительно продольной оси.

Под серединой внутреннего угла, в соответствии с настоящей заявкой, понимается среднее значение вдоль участка между поверхностью валка и выполненной на отдельных участках выемкой.

Такая форма выполнения, как описано выше, в отношении одного из параметров, такого как ширина, глубина и внутренний угол или их комбинация, имеет то преимущество, что выполненная на отдельных участках выемка самоочищается, по меньшей мере, при вращении профильного валка, в результате чего эксплуатация может обеспечиваться надежно в течение продолжительного времени, и, кроме того, нет необходимости в применении дорогостоящих очистительных устройств.

Особенно предпочтительно профильный валок имеет, по меньшей мере, две расположенные на расстоянии друг от друга в направлении пространства и выполненные на отдельных участках выемки. Эти расположенные на расстоянии друг от друга в направлении пространства и выполненные на отдельных участках выемки расположены на среднем расстоянии в диапазоне от 0,15 мм до 10 мм, предпочтительно от 0,15 мм до 5 мм и особенно предпочтительно от 0,15 мм до 0,5 мм.

Под средним расстоянием между выполненными на отдельных участках выемками понимается среднее расстояние вдоль продольного размера выполненных на отдельных участках выемок, причем определяется расстояние между двумя повернутыми друг к другу сторонами выполненных на отдельных участках выемок.

Такая форма выполнения, по меньшей мере, с двумя выполненными на отдельных участках выемками имеет то преимущество, что измельчение продукта более грубого помола выполняется на поверхности вала надежно, а в выемках может образоваться помольная постель для измельчения продукта более тонкого помола.

Особенно предпочтительно выполненная на отдельных участках выемка профильного валка имеет один плоский участок поверхности. Предпочтительно этот плоский участок поверхности, в основном, располагается перпендикулярно радиусу профильного валка.

Под плоским участком поверхности, в соответствии с настоящей заявкой, понимаются не изогнутые, т.е. не криволинейные участки поверхности, причем подобного типа участок поверхности с обычной шероховатостью и/или возникший в процессе эксплуатации участок с повреждениями, например, такими как царапины, также считается плоским.

Такое преимущество позволяет дополнительно улучшить функцию самоочистки выполненной на отдельных участках выемки.

Предпочтительно первый валок и/или второй валок валковой мельницы с помольной постелью имеют диаметр в диапазоне от 400 мм до 1000 мм и предпочтительно от 600 мм до 800 мм.

Такой диаметр, который является большим для обычных валковых мельниц, имеет то преимущество, что втягивание продукта при этом выполняется более эффективно.

Другой аспект настоящего изобретения направлен на применение валковой мельницы с помольной постелью, как описано выше, для производства муки и/или крупки из зернового сырья, какао, лущеного подсолнечникового семени и риса или из любой комбинации из них в соответствии с описанным выше способом.

Такое применение имеет описанные выше преимущества.

Дополнительный аспект настоящего изобретения направлен на валковую мельницу с помольной постелью с одним первым валком и одним вторым валком, причем, по меньшей мере, один из двух валков расположен в направлении, главным образом, перпендикулярном относительно направления вращения одного из двух валков, с возможностью перемещения для регулировки зазора мелющей щели между двумя валками, причем амортизирующее устройство может регулироваться относительно отклонения в направлении, в котором валок расположен с возможностью перемещения, и/или мелющая щель не регулируется.

Альтернативная валковая мельница с помольной постелью может, в особенности, комбинироваться с вариантами выполнения, опубликованными к этой валковой мельницей с помольной постелью.

Другой аспект настоящего изобретения касается сегмента поверхности для образования, в особенности, профилированной поверхности валка. В особенности, валок для валковой мельницы с помольной постелью образован так, как описано выше. Сегмент поверхности крепится на корпусе валка для образования валка с помощью крепежного устройства с возможностью снятия. В направлении пространства корпуса валка сегмент поверхности перекрывает угловую зону от 22° до 90°, предпочтительно от 30° до 45° и особенно предпочтительно от 32° до 40°.

Модульная конструкция валка, состоящая из корпуса валка и сегментов поверхности, имеет то преимущество, что сегменты поверхности являются быстроизнашивающимися деталями, замена которых не требует больших затрат. Кроме того, сегменты поверхности имеют то преимущество, что в зависимости от диаметра корпуса валка величина перекрытия углового диапазона может выбираться посредством сегментов поверхности, так что процесс установки сегмента поверхности соответствующего размера достаточно легкий и не слишком сложный.

В особенности, валок, содержащий сегменты поверхности и корпуса валка, в качестве первого валка и/или второго валка в валковой мельнице с помольной постелью может применяться так, как описано выше.

Предпочтительно сегмент поверхности в поперечном сечении, главным образом, имеет форму кольца.

Под сечением сегмента поверхности, в данном случае, понимается, что сечение при использовании по назначению сегмента поверхности выполнено перпендикулярно относительно продольной оси вала.

Сегмент поверхности в форме кольца имеет то преимущество, что для производства сегмента поверхности используется меньше материала, что позволяет удешевить и упростить процесс производства сегмента поверхности, что, в особенности, упрощает процесс монтажа и демонтажа.

Особенно предпочтительно сегмент поверхности соединяется с помощью устройства для передачи вращающего момента таким образом, что вращающий момент передается от корпуса валка на сегмент поверхности.

Под «устройством для передачи вращающего момента», в соответствии с настоящей заявкой, понимается устройство такого типа, которое позволяет обеспечить надежную передачу вращающего момента, передаваемого в процессе эксплуатации на корпус валка для приведения валка в действие, на сегменты поверхности так, чтобы сегменты поверхности не могли самопроизвольно отсоединиться от корпуса валка посредством усилий, возникающих в процессе эксплуатации. Обычно сегменты поверхности крепятся на корпусе валка с помощью крепежных средств, выполненных в виде винтов, причем винты, при определенных обстоятельствах, не могут оставаться прочно завинченными достаточно долго, так что сегменты поверхности могут отсоединиться, если в процессе эксплуатации возникнут большие усилия резания, что следует предотвратить; дополнительное устройство для передачи вращающего момента в подобного типа случаях приводит к более надежному и, вместе с тем, не требующему больших затрат процессу эксплуатации.

Особенно преимущественно сегмент поверхности на обращенной к корпусу валка стороне имеет паз для того, чтобы устройство для передачи вращающего момента вошло в зацепление.

Это имеет то преимущество, что посредством зацепления устройства для передачи вращающего момента в пазу на сегменте поверхности обеспечивается надежная передача вращающего момента от корпуса валка на сегмент поверхности, поскольку площадь поверхности для эффективного соединения между корпусом валка и сегментом поверхности для передачи вращающего момента увеличивается, что предотвращает перегрузки и, вместе с тем, обеспечивается более надежная эксплуатация.

Особенно предпочтительно паз на сегменте поверхности проходит при использовании по назначению, в основном, параллельно относительно продольной оси валка.

Тем самым дополнительно снижается точечная максимальная нагрузка на сегмент поверхности, что позволяет в дальнейшем обеспечить более надежную эксплуатацию.

Дополнительный аспект настоящего изобретения касается комплекта, содержащего сегменты поверхности, как описано выше, для образования замкнутой поверхности валка. Комплект содержит от 4 до 6, предпочтительно от 8 до 12, особенно предпочтительно от 9 до 11 и совершенно особенно предпочтительно 10 сегментов поверхности.

Под замкнутой поверхностью валка, в соответствии с настоящей заявкой, понимается поверхность, образованная, главным образом, в направлении пространства, без прерывания поверхности валка. Другими словами, в зоне валка, который, при использовании по назначению, входит в контакт с продуктом, корпус валка полностью покрывается сегментом поверхности.

Предпочтительно комплект содержит устройство для передачи вращающего момента между корпусом валка и сегментом поверхности. В особенности, комплект содержит такое же число устройств для передачи вращающего момента, что и сегменты поверхности. Кроме того, предпочтительно устройство для передачи вращающего момента выполнено в виде стержня для вхождения в зацепление в пазу на сегменте поверхности, причем стержень предпочтительно в сечении, по меньшей мере, на отдельных участках имеет угловую и, в особенности, клиновидную или прямоугольную форму.

Другой аспект настоящего изобретения касается валка, содержащего, по меньшей мере, один сегмент поверхности, как описано выше, и один корпус валка. Сегмент поверхности крепится на корпусе валка с помощью крепежного устройства с возможностью снятия. Валок содержит устройство для передачи вращающего момента от корпуса валка на сегмент поверхности.

Предпочтительно корпус валка имеет паз, в котором может крепиться с возможностью снятия устройство для передачи вращающего момента.

Это позволяет надежно передавать вращающий момент от корпуса валка на устройство для передачи вращающего момента и предотвращать образование точечных максимальных нагрузок, что позволяет обеспечить более надежную эксплуатацию валка.

Особенно предпочтительно устройство для передачи вращающего момента выполнено в виде стержня для вхождения в зацепление в паз на валке и в паз на сегменте поверхности.

Совершенно особенно предпочтительно стержень в сечении, по меньшей мере, на отдельных участках имеет угловую и, в особенности, клиновидную или прямоугольную форму.

Это позволяет особенно надежно передавать вращающий момент от корпуса валка на стержень, а от стержня - на сегмент поверхности, в паз которого стержень входит с зацеплением.

Под понятием «угловой», в соответствии с настоящей заявкой, понимается, что стержень в сечении имеет, по меньшей мере, один прямой угол, один острый угол и один тупой угол или любые комбинации из них.

Предпочтительно корпус валка содержит уравновешивающее устройство.

Это имеет то преимущество, что несимметричное распределение веса относительно продольной оси корпуса валка, позволяющее обеспечить вращение валков, может приводить к слишком высоким нагрузкам на подшипники или вибрации, что компенсируется с помощью уравновешивающего устройства. Таким образом, эксплуатация становится более надежной при меньшем износе, что позволяет снизить затраты.

Особенно предпочтительно выполнять уравновешивающее устройство в виде гнезда, расположенного на корпусе валка, по меньшей мере, на отдельных участках. Гнездо, в особенности, выполнено в виде отверстия. Гнездо расположено, главным образом, параллельно относительно продольной оси корпуса валка, причем в гнездо можно поместить, по меньшей мере, один балансировочный груз, в частности из свинца.

В частности, в направлении объема валок имеет расположенные на расстоянии друг от друга такие гнезда, что в определенные гнезда могут помещаться соответствующие балансировочные грузы для балансировки валка.

Другие признаки и преимущества изобретения более подробно поясняются для лучшего понимания далее со ссылкой на примеры выполнения, не ограничивая изобретение этими примерами выполнения. На чертежах показано:

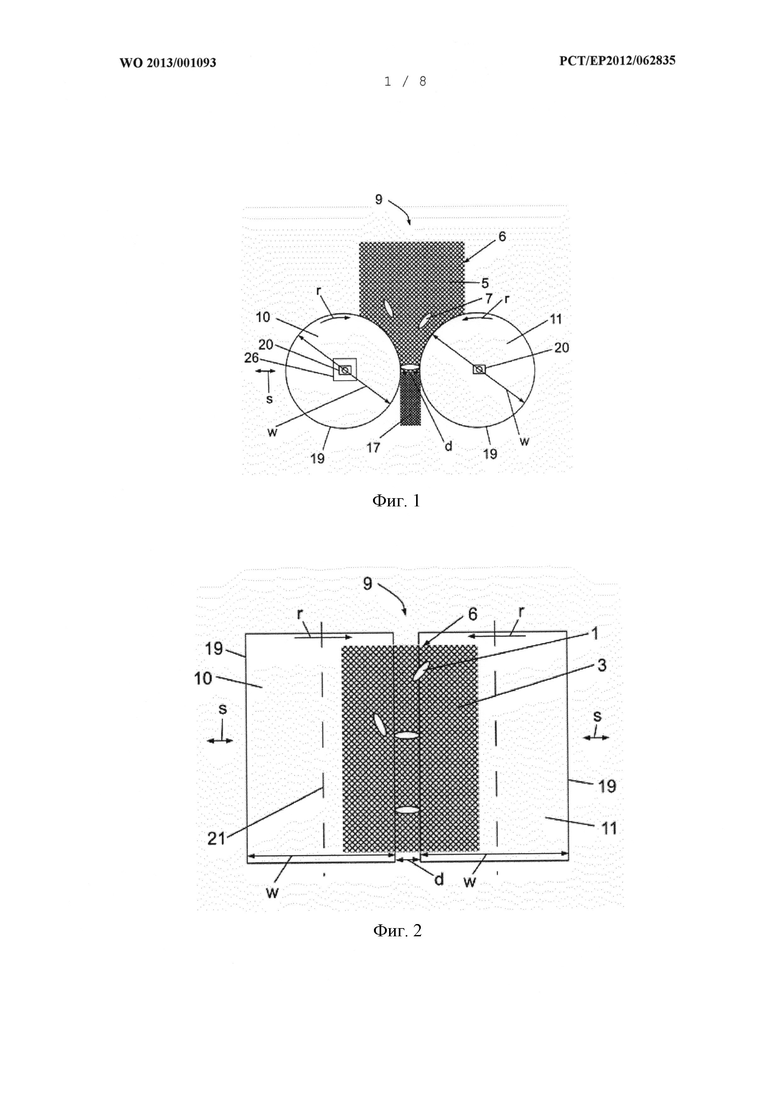

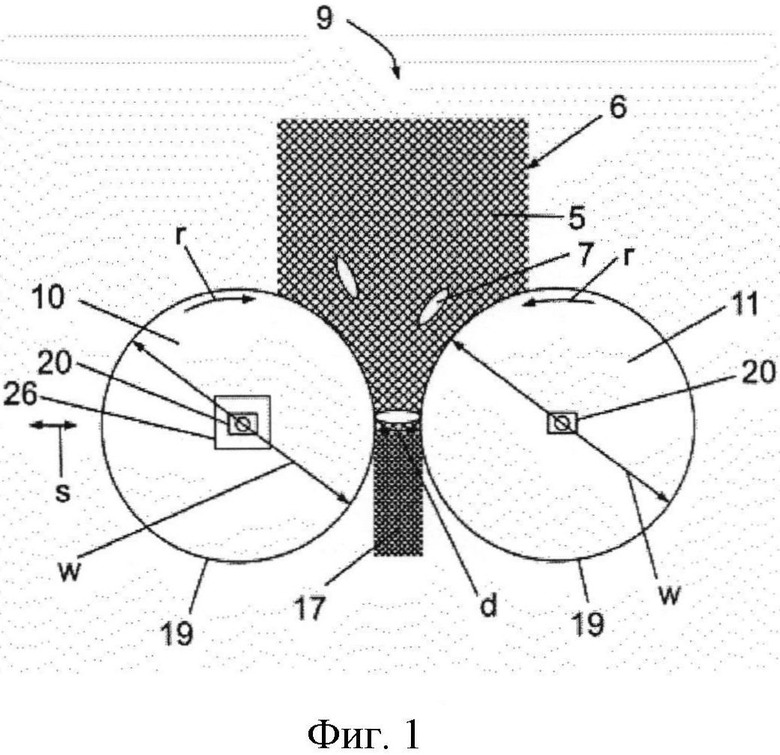

Фиг.1 - схематичное изображение предложенной в изобретении валковой мельницы с помольной постелью с сыпучим материалом, вид сбоку;

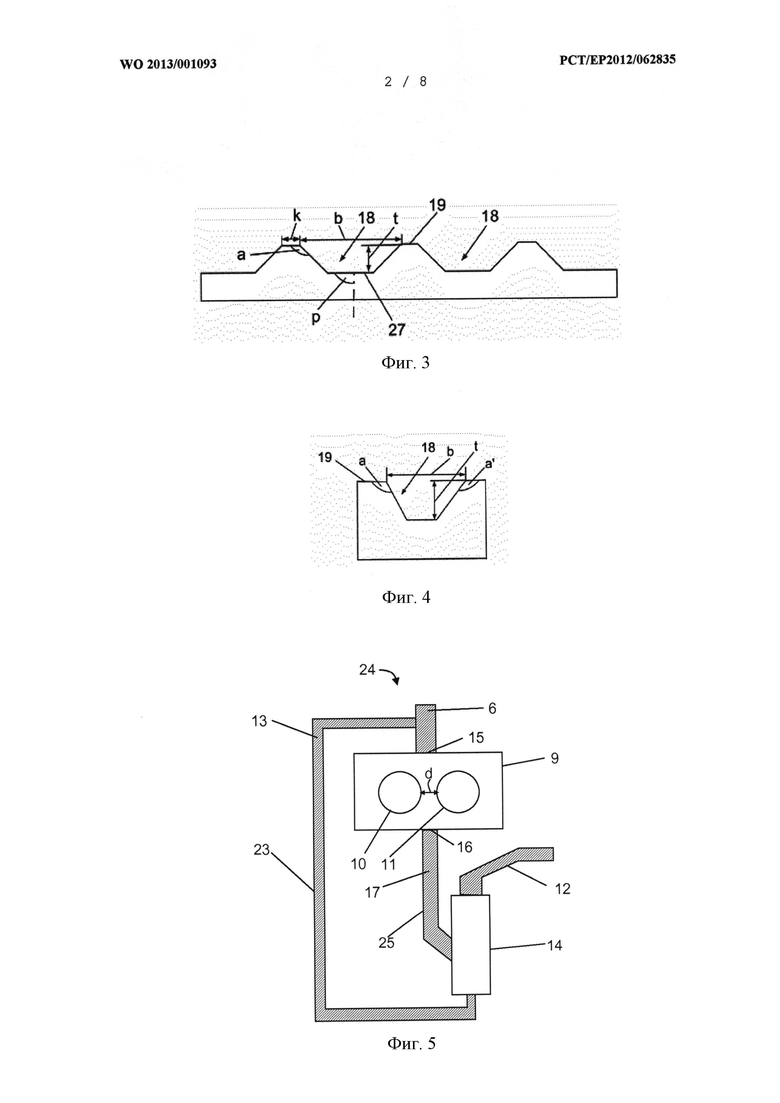

Фиг.2 - схематичное изображение альтернативной, предложенной в изобретении валковой мельницы с помольной постелью с сыпучим материалом, вид сверху;

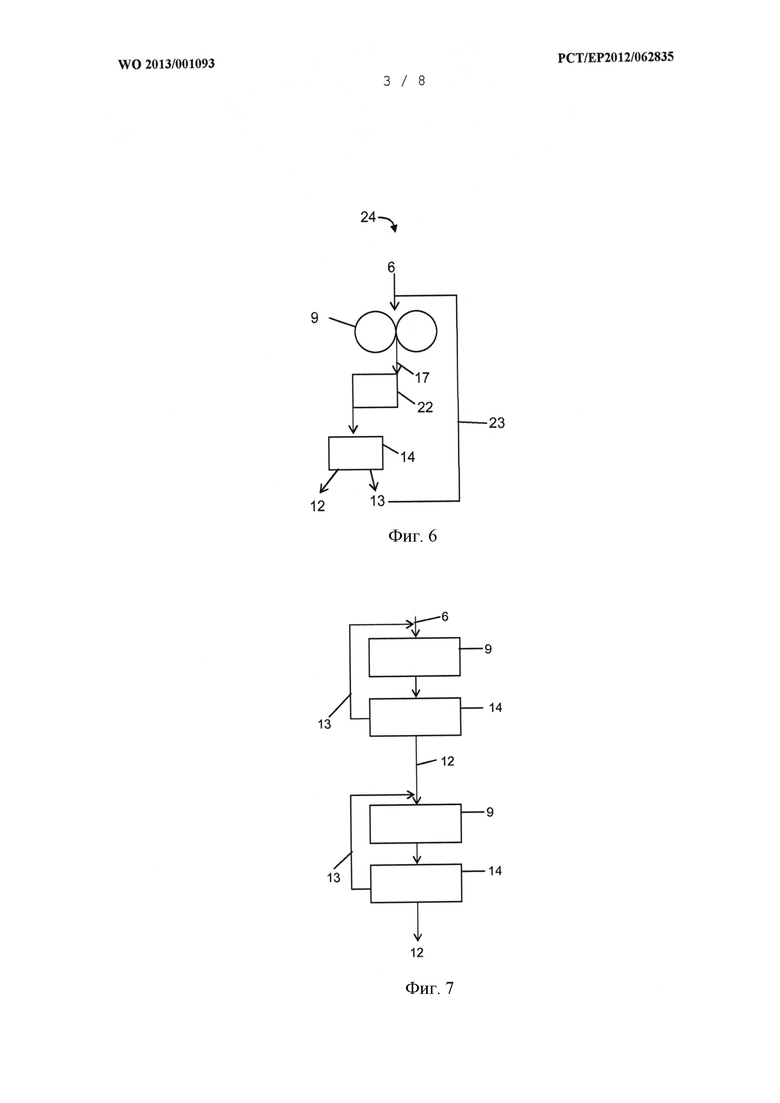

Фиг.3 - схематичное изображение предложенного в изобретении профиля профильного валка;

Фиг.4 - альтернативный профиль предложенного в изобретении профиля профильного валка в схематичном изображении;

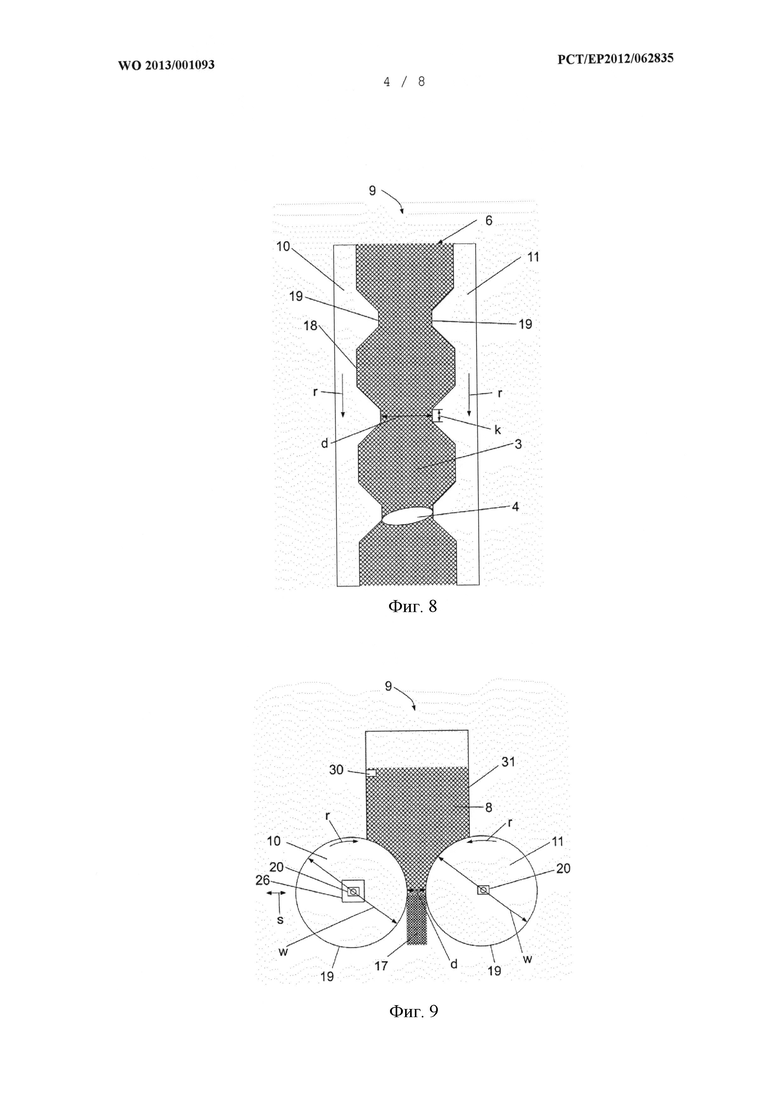

Фиг.5 - схематичное изображение предложенной в изобретении валковой мельницы с помольной постелью с разделительной ступенью и устройством для подачи продукта;

Фиг.6 - альтернативное устройство предложенной в изобретении валковой мельницы с помольной постелью с разрыхляющим устройством, разделительной ступенью, а также устройством для подачи продукта;

Фиг.7 - блок-схема предложенного в изобретении способа при использовании двух валковых мельниц с помольной постелью;

Фиг.8 - схематичное изображение увеличенного участка предложенной в изобретении валковой мельницы с помольной постелью с двумя профильными валками и сыпучим материалом;

Фиг.9 - схематичное изображение альтернативной, предложенной в изобретении валковой мельницы с помольной постелью с датчиком уровня в питающей воронке;

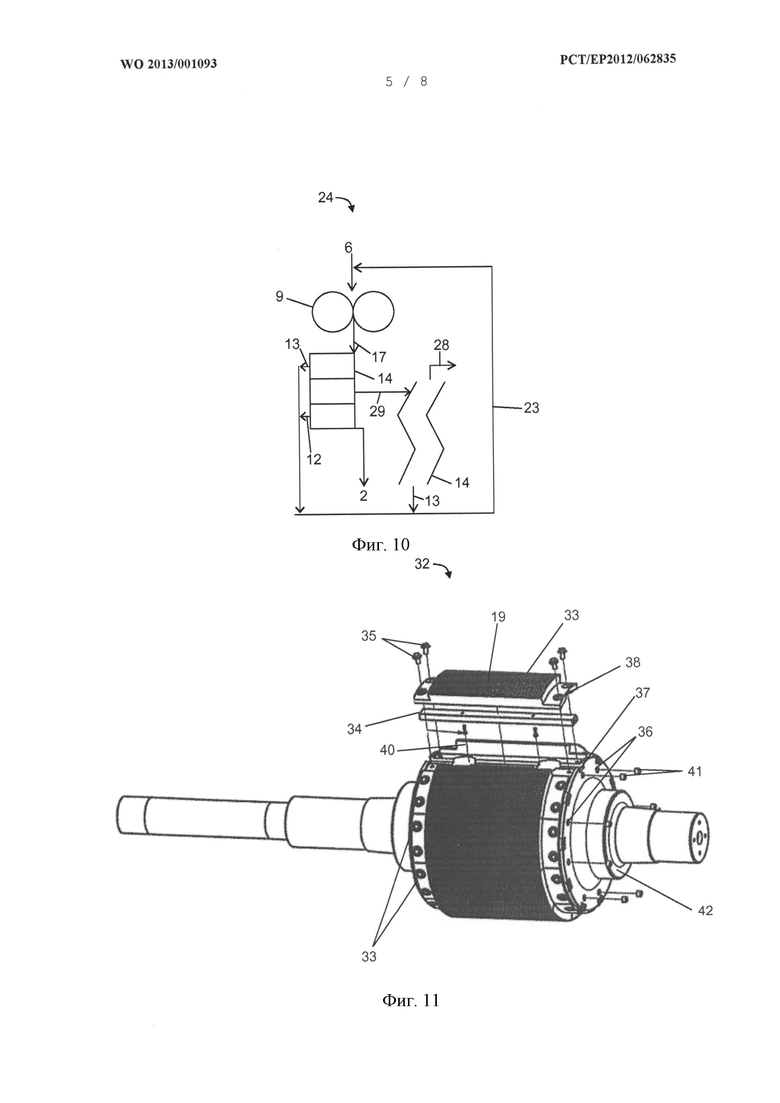

Фиг.10 - устройство предложенной в изобретении валковой мельницы с помольной постелью с несколькими разделительными ступенями;

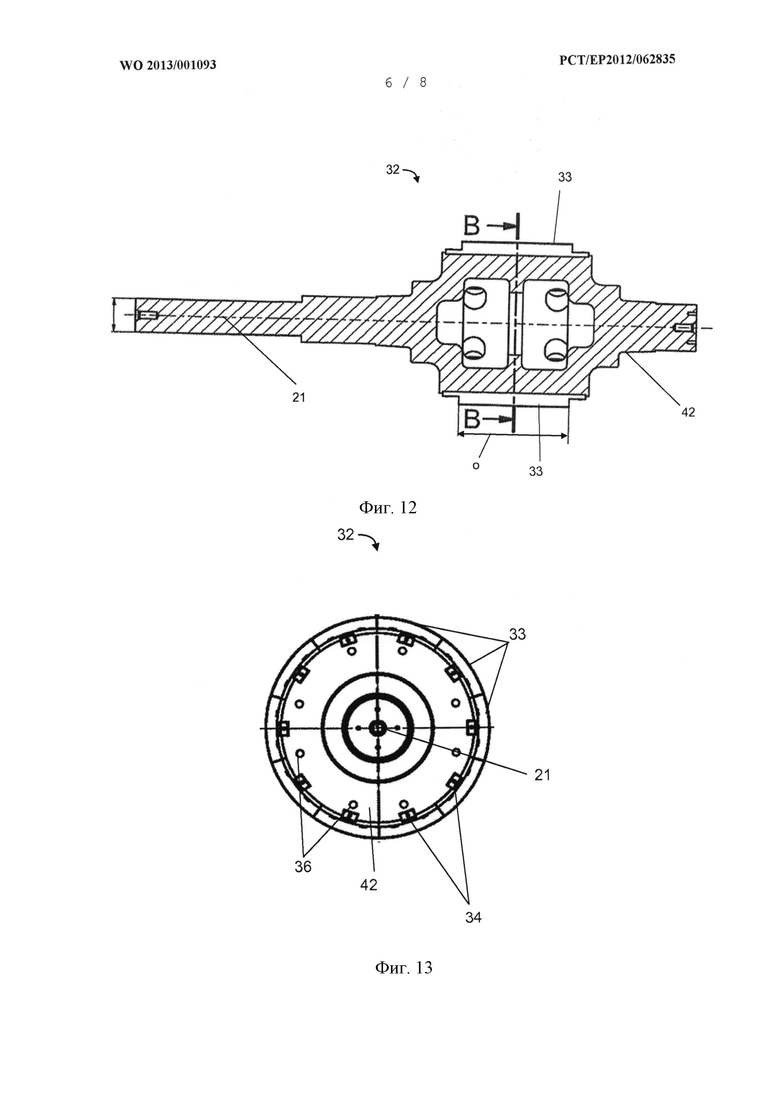

Фиг.11 - изометрическое изображение предложенного в изобретении валка, состоящего из корпуса валка и сегментов поверхности с изображением деталей в частично разобранном виде;

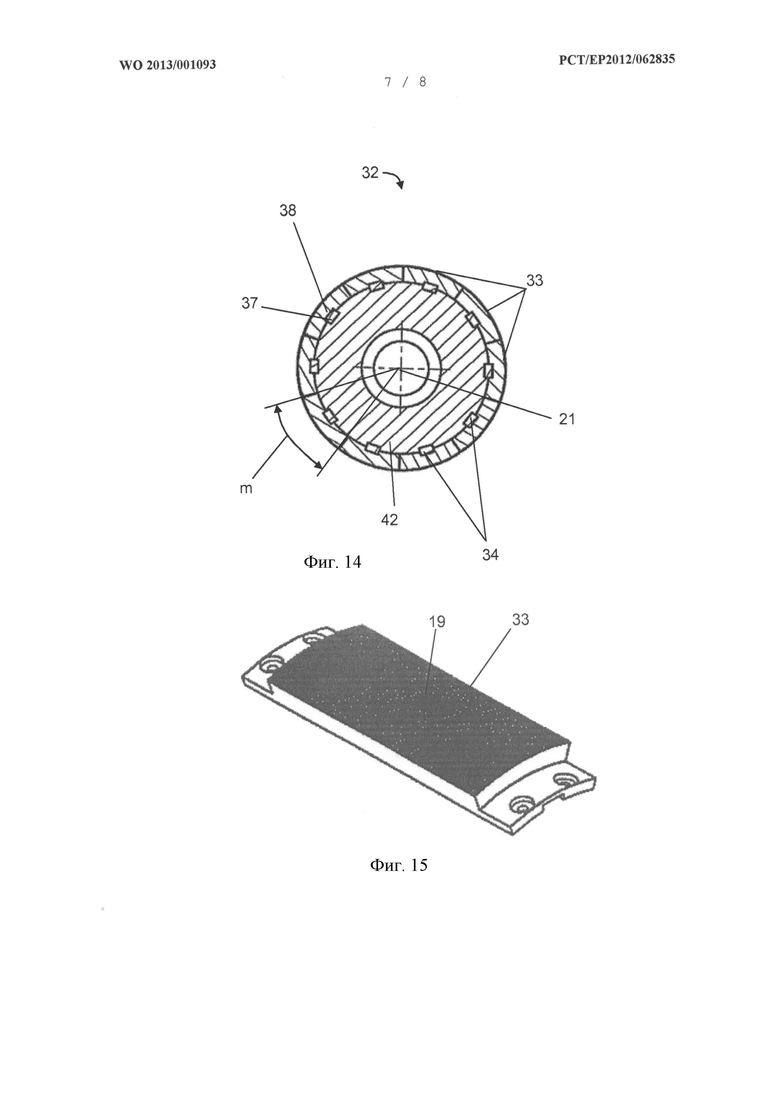

Фиг.12 - сечение вдоль продольной оси через предложенный в изобретении валок, согласно фиг.11;

Фиг.13 - вид спереди, параллельно относительно продольной оси предложенного в изобретении валка, согласно фиг.11;

Фиг.14 - изображение предложенного в изобретении валка в сечении, согласно фиг.12 вдоль плоскости сечения В;

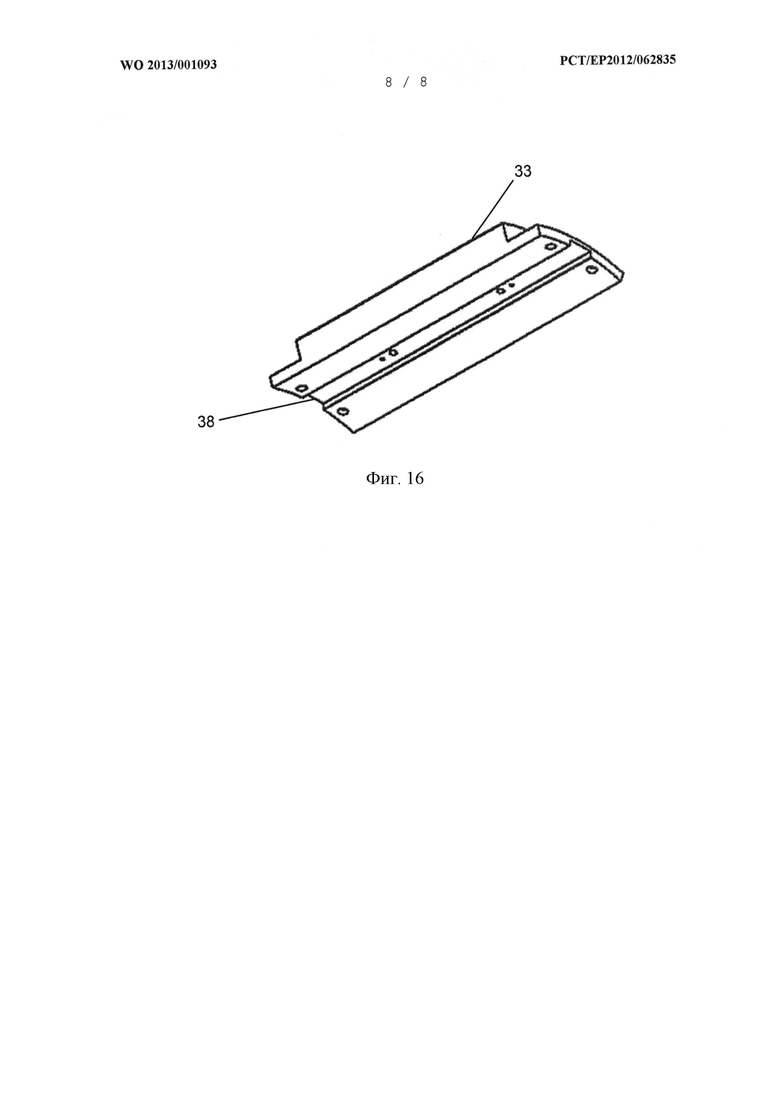

Фиг.15 - изометрическое изображение сегмента поверхности с видимой поверхностью валка;

Фиг.16 - изометрическое изображение сегмента поверхности согласно фиг.15, вид снизу.

На фиг.1 в схематичном изображении представлен вид сбоку валковой мельницы с помольной постелью 9. Партия сыпучего материала 6 содержит более мелкий размалываемый продукт 5, а также более крупный размалываемый продукт 7, который посредством вращения в направлении r двух валков 10 и 11 втягивается в мелющую щель d.

Валок 10 расположен с возможностью перемещения в направлении s, т.е. перпендикулярно относительно направления вращения, в результате чего мелющая щель d может регулироваться. Валки 10 и 11 имеют диаметр w, равный 600 мм, и расположены для вращения в направлении r с помощью подшипника 20. Валки имеют гладкую поверхность 19. Для предотвращения вибраций подшипник 20 оснащен амортизирующим устройством 26, выполненным в виде пневматического амортизирующего устройства.

Мелющая щель d может меняться в зависимости от втягиваемого сыпучего материала 6, причем в направлении мелющей щели d действующее давление регулируется посредством валков 10 и 11 таким образом, что более мелкий размалываемый продукт 5 измельчается в мелющей щели d с помощью спрессованного сыпучего материала в мелющей щели, а более крупный размалываемый продукт 7 размельчается в мелющей щели d посредством прямого контакта с валками 10 и 11. При этом валковая мельница с помольной постелью 9 оснащена известным специалисту амортизирующим устройством 26, позволяющим предотвратить образование вибрации валков относительно друг друга.

Валок 10 имеет окружную скорость 1 м/с, а валок 11 имеет окружную скорость 1,5 м/с. Соотношение скоростей между валками 10 и 11, таким образом, составляет 1,5:1.

В процессе эксплуатации посредством вращения валков в направлении r сыпучий материал 6, содержащий более мелкий размалываемый продукт 5 и более крупный размалываемый продукт 7, втягивается в валковую мельницу с помольной постелью 9. Между обоими валками в мелющей щели d, которая здесь отрегулирована на величину 1 мм, образуется спрессованный сыпучий материал из более мелкого размалываемого продукта, в результате чего более мелкий размалываемый продукт измельчается.

Более крупный размалываемый продукт 7 соприкасается, по меньшей мере, в зоне мелющей щели d с первым валком 10 и со вторым валком 11, так что этот более крупный размалываемый продукт сильно размельчается.

Теперь, после измельчения, измельченный продукт 17, которым может быть, например, мука, отводится из валковой мельницы с помольной постелью.

На фиг.2 в схематичном изображении представлен вид сверху на валковую мельницу с помольной постелью 9, в основном, согласно фиг.1.

Здесь и далее на фигурах одни и те же компоненты обозначены одними и теми же условными обозначениями.

В отличие от валковой мельницы с помольной постелью 9, согласно фиг.1, здесь оба валка расположены с возможностью перемещения в направлении s. В процессе эксплуатации для измельчения валки могут вращаться вокруг продольной оси 21 с помощью не показанного здесь подшипника, который содержит выполненное в виде противоударного амортизатора, не показанное здесь, амортизирующее устройство.

В отличие от фиг.1 здесь мелющая щель d в процессе эксплуатации установлена на постоянную величину 1 мм. В представленном случае зерновое сырье 1 измельчается как более крупный размалываемый продукт, а крупка 3 - как более мелкий размалываемый продукт.

Валок 10 в представленном случае имеет окружную скорость 0,8 м/с, а валок 11 имеет окружную скорость 2,4 м/с. Таким образом, соотношение скоростей составляет 3:1.

Другое отличие от фиг.1 заключается в том, что валок 10 в представленном случае выполнен как профильный валок с не показанным здесь профилем.

На фиг.3 в схематичном изображении показан участок профиля валка.

Профиль имеет две представленные полностью, выполненные на отдельных участках выемки 18 со средней глубиной t, равной 1,2 мм, причем выполненные на отдельных участках выемки 18 имеют плоский участок 27 поверхности, расположенный перпендикулярно относительно радиуса профильного вала. Плоский участок 27 поверхности, таким образом, образует угол р=90° с обозначенным пунктирной линией радиусом валка. Ширина b выемки 18 составляет 4,3 мм, а расстояние k между выполненными на отдельных участках выемками на поверхности валка 19 составляет 0,2 мм. Внутренний угол а составляет 135°.

По обеим сторонам от выполненных на отдельных участках выемках 18, как видно на фиг.3, валок имеет не показанные здесь другие выполненные на отдельных участках выемки.

На фиг.4 в виде фрагмента изображен альтернативный профиль профильного валка. Профильный валок имеет выемку 18 шириной b, равную 7 мм, и глубиной 1,8 мм. Выполненная на отдельных участках выемка 18, в отличие от фиг.3, выполнена несимметричной и имеет на стороне в направлении пространства угол а, равный 120°, а на другой стороне в направлении пространства - угол а′, равный 140°.

На фиг.5 схематично представлена установка 24, содержащая валковую мельницу с помольной постелью 9 с двумя валками 10 и 11. Валки 10 и 11, выполненные в виде профильных валков с профилем согласно фиг.3, отрегулированы на постоянную мелющую щель d, равную 0,1 мм. Валковая мельница с помольной постелью 9 имеет одно входное отверстие 16 для сыпучего материала 6, в данном случае рис, и одно выходное отверстие 16 для измельченного продукта 17. Измельченный продукт 17 подается с помощью транспортирующего устройства 25 в разделительную ступень 14, которая выполнена здесь в виде зигзагообразной просеивающей машины. В зигзагообразной просеивающей машине измельченный продукт 17 разделяется на продукт более тонкого помола 12 и на продукт более грубого помола 13. Такое разделение выполняется, главным образом, на основе физических свойств частиц, таких, например, как размер, способность частиц находиться во взвешенном состоянии и удельный вес или комбинации этих свойств. С помощью устройства 23 обратного хода продукт 13 более грубого помола снова подается во входное отверстие 15 валковой мельницы с помольной постелью 9. Продукт 12 более тонкого помола, в данном случае мука, отводится из устройства 24.

На фиг.6 изображено другое предложенное в изобретении устройство 24, которое имеет в качестве разделительной ступени 14 просеивающую машину с плоскими ситами и дополнительно между валковой мельницей с помольной постелью 9 и разделительной ступенью 14 одно разрыхляющее устройство 22. Разрыхляющее устройство 22 выполнено в виде разрыхлителя ударного действия, которое известно специалисту, например, из документа WO 2010/000811 А1. В качестве сыпучего материала 6 здесь используется какао.

На фиг.7 представлена блок-схема предложенного в изобретении способа. Сыпучий материал 6, в данном случае лущеное подсолнечниковое семя, подается в валковую мельницу с помольной постелью 9 и в ней измельчается. Измельченный продукт подается в разделительную ступень 14, в которой измельченный продукт 17 разделяется на продукт 12 более тонкого помола и на продукт 13 более грубого помола. Продукт 13 более грубого помола подается обратно в валковую мельницу с помольной постелью 9.

Продукт 12 более тонкого помола в представленном случае подается в другую валковую мельницу с помольной постелью 9, причем за этой валковой мельницей с помольной постелью установлена другая разделительная ступень 14. В ней измельченный продукт из валковой мельницы с помольной постелью снова разделяется на продукт 12 более тонкого помола и на продукт 13 более грубого помола, причем продукт 13 более грубого помола снова подается обратно в другую валковую мельницу с помольной постелью 9. Продукт 12 более тонкого помола, теперь в виде муки, может перерабатываться дальше.

На фиг.8 в схематичном виде в виде фрагмента представлена валковая мельница с помольной постелью 9. Первый валок 10 и второй валок 11 соответственно выполнены с профилями согласно фиг.3. Валки вращаются в направлении вращения r, причем валок 10 имеет окружную скорость 3 м/с, а валок 11 имеет окружную скорость 0,5 м/с, т.е. соотношение скоростей валков составляет 6:1.

Мелющая щель d отрегулирована на постоянную величину 0,8 мм, причем амортизирующее устройство не предусмотрено. Расстояние k составляет 0,3 мм.

Сыпучий материал 6 содержит крупку в качестве более мелкого размалываемого продукта и частицы 4 шелухи, а также не показанное здесь зерновое сырье в качестве более крупного размалываемого продукта, который измельчается так, как описано в пояснениях к фиг.1.

На фиг.9 представлена валковая мельница с помольной постелью 9 согласно фиг.1. В питающей воронке 31 находится размалываемый продукт 8, который образует партию сыпучего материала. Подача размалываемого продукта 8 в питающую воронку 31 здесь не показана.

Питающая воронка 31 содержит датчик 30 уровня для измерения уровня размалываемого продукта 8 в питающей воронке 31. На основе измерения уровня размалываемого продукта 8 в питающей воронке 31 можно, например, отрегулировать окружную скорость, по меньшей мере, одного из валков 10 или 11.

Если уровень размалываемого продукта 8, например, станет ниже заранее установленного значения, то, посредством снижения окружной скорости, по меньшей мере, одного из валков 10 или 11, уровень размалываемого продукта 8 в питающей воронке 31 можно увеличить, поскольку посредством такой меры расход через валковую мельницу с помольной постелью 9 снижается, в то время, как размалываемый продукт 8 продолжает поступать в питающую воронку 31.

Посредством увеличения окружной скорости, по меньшей мере, одного из валков 10 или 11 уровень размалываемого продукта 8 в питающей воронке 31 можно снизить, поскольку посредством такой меры расход через валковую мельницу с помольной постелью 9 увеличивается, в то время, как размалываемый продукт 8 продолжает поступать в питающую воронку 31.

Также возможно, на основе измерения с помощью датчика 30 уровня отрегулировать подачу размалываемого продукта 8 в питающую воронку 31, чтобы повысить или снизить его уровень в питающей воронке 31 при постоянном расходе через валковую мельницу с помольной постелью 9.

В отличие от фиг.1 валки 10 и 11 выполнены в виде профильных валков с не показанным здесь профилем.

На фиг.10 представлено другое, альтернативное, предложенное в изобретении устройство 24, которое в качестве разделительных ступеней 14 имеет просеивающую машину с плоскими ситами и зигзагообразную просеивающую машину.

Над валковой мельницей с помольной постелью 9 находится партия сыпучего материала 6, в данном случае смесь из риса и зерновых культур, из размалываемого продукта. Размалываемый продукт измельчается в валковой мельнице с помольной постелью 9, и получается измельченный продукт, который затем подается в просеивающую машину с плоскими ситами.

В просеивающей машине с плоскими ситами измельченный продукт разделяется на продукт 12 более тонкого помола, продукт 29 среднего помола и продукт 13 более грубого помола. Кроме того, дополнительная фракция отводится из просеивающей машины с плоскими ситами в виде муки 2. Продукт 29 среднего помола подается в дополнительную разделительную ступень 14, которая выполнена здесь в виде зигзагообразной просеивающей машины. В зигзагообразной просеивающей машине продукт 29 среднего помола разделяется на продукт 12 более тонкого помола и продукт 13 более грубого помола, причем зигзагообразная просеивающая машина отрегулирована таким образом, что продукт более тонкого помола, главным образом, содержит отруби 28. Массовая доля отрубей 28 в измельченном продукте составляет от 1 вес. % до 10 вес. % и в особенности от 3 вес. % до 5 вес. %.

Продукт 12 более тонкого помола и продукт 13 более грубого помола из просеивающей машины с плоскими ситами, а также продукт 13 более грубого помола из зигзагообразной просеивающей машины подаются с помощью возвращающего устройства 23 обратно в валковую мельницу с помольной постелью 9.

На фиг.11 в изометрическом изображении с изображением деталей в частично разобранном виде представлен предложенный в изобретении валок 32, состоящий из корпуса 42 валка и нескольких сегментов 33 поверхности. На обратной от корпуса 42 валка стороне сегменты 33 поверхности имеют поверхность 19 валка.

Валок 32 имеет уравновешивающее устройство 36, образованное посредством нескольких отверстий, расположенных, главным образом, параллельно относительно продольной оси валка 32. В отверстия могут помещаться не показанные здесь балансировочные грузы из свинца, причем после укладки балансировочных грузов отверстия закрываются колпачками.

На корпусе 42 валка имеется паз 37, в который устанавливается выполненное в виде стержня устройство 34 для передачи вращающего момента. Стержень может крепиться с возможностью снятия в пазу 37 на валке с помощью выполненного в виде винтов крепежного устройства 40. При этом стержень выполнен таким образом, что после установки в паз 37 на валке в радиальном направлении он выступает из паза 37 на валке.

Сегменты 33 поверхности имеют на обращенной к корпусу 42 валка стороне паз 38, в который может входить с зацеплением стержень, то есть устройство 34 для передачи вращающего момента. Дополнительно предусмотрены выполненные в виде винтов крепежные средства 35, с помощью которых сегмент поверхности может соединяться с корпусом 42 валка с возможностью снятия. В собранном состоянии стержень входит в зацепление в паз 38 на сегменте поверхности, в результате чего обеспечивается надежная передача вращающего момента в процессе эксплуатации от корпуса 42 валка на сегмент 33 поверхности.

На фиг.12 показан предложенный в изобретении валок 32 согласно фиг.11 в сечении параллельно относительно продольной оси. Длина «о» сегмента 33 поверхности составляет примерно 400 мм.

На фиг.13 представлен вид спереди, параллельно относительно продольной оси 21, на предложенный в изобретении валок 32, согласно фиг.11.

Валок 32 содержит 10 сегментов поверхности 33. В зоне, образованной посредством паза на сегменте поверхности и паза на валке, устанавливается выполненное в виде стержня устройство 34 для передачи вращающего момента.

На фиг.14 представлено изображение предложенного в изобретении валка 32 в сечении, параллельно относительно оси В, согласно фиг.12.

Валок 32 содержит 10 сегментов 33 поверхности, которые соответственно перекрывают угловую зону m, равную 36°. Сегменты 33 поверхности соединены с корпусом 42 валка с возможностью снятия, причем в зоне, образованной посредством паза 37 на валке и паза 38 на сегменте поверхности, устанавливается выполненное в виде прямоугольного стержня устройство 34 для передачи вращающего момента.

На фиг.15 показано изометрическое изображение сегмента 33 поверхности с поверхностью 19 валка. На фиг.16 представлено изометрическое изображение сегмента 33 поверхности, согласно фиг.15, в другом ракурсе, снизу, на котором можно видеть паз 38 на сегменте поверхности.

Группа изобретений относится к производству муки и/или крупки. Продукт подают из партии сыпучего материала (6) во входное отверстие (15) валковой мельницы с помольной постелью (9). Мельница содержит два валка (10, 11). Для регулировки зазора (d) мелющей щели по меньшей мере один из валков расположен в направлении (s) перпендикулярно вращению одного из них с возможностью перемещения. Амортизирующее устройство регулирует отклонение в направлении (s) валка. При нерегулируемой щели колебания валков относительно друг друга невозможны. Партия материала различного размера содержит продукт, крупку (3), частицы (4) шелухи или их смесь. Для регулировки постоянной щели или амортизирующего устройства первый объем материала с мелким размалываемым продуктом (5) образует в щели спрессованный материал. Отдельные частицы второго объема материала с крупным продуктом (7) контактируют с валками. Измельченный продукт (17) отводят через выходное отверстие (16). По меньшей мере один из валков выполнен профилированным с параллельной относительно продольной оси выемкой на отдельном участке. Выемка самоочищается во время вращения валка. Сегмент профилированной поверхности крепится на корпусе валка крепежным устройством с возможностью снятия. Обеспечивается надежное производство муки. 6 н. и 22 з.п. ф-лы, 16 ил.

1. Способ производства муки (2) и/или крупки (3) из продукта, предпочтительно из зернового сырья (1), какао, лущеного подсолнечникового семени и риса или из любой комбинации из них, содержащий следующие этапы:

подача продукта из партии сыпучего материала (6) во входное отверстие (15) валковой мельницы с помольной постелью (9), содержащей один первый валок (10) и один второй валок (11), причем для регулировки зазора (d) мелющей щели между двумя валками (10, 11) по меньшей мере один из двух валков (10, 11) расположен в направлении (s), в основном, перпендикулярно относительно направления вращения одного из двух валков (10, 11) с возможностью перемещения, причем амортизирующее устройство выполнено с возможностью регулирования относительно отклонения в направлении (s) валка, и/или мелющая щель (d) не регулируется, причем партия сыпучего материала (6) состоит из частиц различного размера и содержит, в частности по меньшей мере один из следующих типов или смесей из них: продукт, крупка (3), частицы (4) шелухи, отличающийся тем, что

регулировка постоянной мелющей щели (d) или амортизирующего устройства выполняется таким образом, что первый объем партии сыпучего материала (6), содержащий более мелкий размалываемый продукт (5), образует в мелющей щели (d) спрессованный сыпучий материал, а отдельные частицы второго объема партии сыпучего материала (6), содержащие более крупный размалываемый продукт (7), контактируют с первым валком (10) и вторым валком (11) валковой мельницы с помольной постелью (9),

измельчение сыпучего материала (6) в валковой мельнице с помольной постелью (9) и получение измельченного продукта (17),

отвод измельченного продукта (17) через выходное отверстие (16).

2. Способ по п.1, отличающийся тем, что первый валок (10) и второй валок (11) вращают с различной скоростью, предпочтительно с соотношением скоростей, большим чем 1,1:1, особенно предпочтительно большим чем 2:1.

3. Способ по п.1 или 2, отличающийся тем, что по меньшей мере один из двух валков (10, 11) выполнен в виде профильного валка, в особенности по меньшей мере с одной выполненной на отдельном участке выемкой (18) на поверхности (19) валка, причем выполненная на отдельном участке выемка (18) образована, в основном, параллельно относительно продольной оси профильного валка.

4. Способ по п.3, отличающийся тем, что профиль профильного валка, в основном, выполнен самоочищающимся, в частности по меньшей мере во время вращения профильного валка.

5. Способ по любому из пп.1, 2, 4, отличающийся тем, что после измельчения сыпучего материала (6) измельченный продукт (17) направляют на разделительную ступень (14) для разделения на продукт (12) более тонкого помола и на продукт (13) более грубого помола, причем, в частности, продукт (13) более грубого помола подают обратно во входное отверстие (15).

6. Способ по п.5, отличающийся тем, что для дополнительного измельчения продукта (12) более тонкого помола после разделительной ступени (14) устанавливают дополнительную валковую мельницу с помольной постелью (9).

7. Валковая мельница с помольной постелью (9) для осуществления способа согласно пп.1-6, содержащая один первый валок (10) и один второй валок (11), причем по меньшей мере один из двух валков выполнен в виде профильного валка по меньшей мере с одной выполненной на отдельном участке выемкой (18) в поверхности валка (19), в частности, в основном, параллельной относительно продольной оси валка, отличающаяся тем, что выполненная на отдельном участке выемка (18) самоочищается по меньшей мере во время вращения профильного валка.

8. Мельница по п.7, отличающаяся тем, что по меньшей мере один из двух валков (10; 11) в направлении (s) расположен, в основном, перпендикулярно относительно направления вращения одного из двух валков (10; 11) с возможностью перемещения для регулировки мелющей щели (d) между двумя валками (10; 11), причем амортизирующее устройство (26) может регулироваться относительно отклонения в направлении (s), и/или мелющая щель (d) не регулируется.

9. Мельница по п.7 или 8, отличающаяся тем, что по меньшей мере одна выполненная на отдельных участках выемка (18) имеет в окружном направлении профильного валка посередине ширину (b) в диапазоне от 0,5 мм до 20 мм, предпочтительно в диапазоне от 2 мм до 10 мм и особенно предпочтительно в диапазоне от 4 мм до 6 мм.

10. Мельница по п.7 или 8, отличающаяся тем, что по меньшей мере одна выполненная на отдельных участках выемка (18) профильного валка имеет в радиальном направлении валка в середине глубину (t) в диапазоне от 0,3 до 10 мм, предпочтительно в диапазоне от 0,5 мм до 5 мм и особенно предпочтительно от 0,7 мм до 1,8 мм.

11. Мельница по п.7 или 8, отличающаяся тем, что поверхность (19) валка имеет по меньшей мере с одной выполненной на отдельных участках выемкой (18) профильного валка в срезе между поверхностью вала и поверхностью выемки, которая режет поверхность вала, в середине внутренний угол (а) в диапазоне от 100° до 170°, предпочтительно от 120° до 150° и особенно предпочтительно от 130° до 140°.

12. Мельница по п.7 или 8, отличающаяся тем, что профильный валок имеет по меньшей мере две расположенные на расстоянии друг от друга в окружном направлении и выполненные на отдельных участках выемки (18), которые в окружном направлении расположены на среднем расстоянии (k) друг от друга от 0,15 мм до 10 мм, предпочтительно от 0,15 мм до 5 мм и особенно предпочтительно от 0,15 мм до 0,5 мм.

13. Мельница по п.7 или 8, отличающаяся тем, что выполненная на отдельных участках выемка (18) профильного валка имеет один плоский участок (27) поверхности, в частности, в основном, расположенный перпендикулярно радиусу профильного валка.

14. Мельница по п.7 или 8, отличающаяся тем, что первый валок (10) и/или второй валок (11) имеют диаметр от 400 мм до 1000 мм и предпочтительно от 600 мм до 800 мм.

15. Применение валковой мельницы с помольной постелью (9) согласно любому из пп. 7-14 для производства муки и/или крупки из зернового сырья, какао, лущеного подсолнечникового семени и риса или из любой комбинации из них согласно способу по любому из пп. 1-6.

16. Сегмент поверхности (33) для образования, в особенности профилированной поверхности (19) валка (32), в особенности для валковой мельницы с помольной постелью (9) согласно одному из пп. 7-14, причем сегмент поверхности (33) крепится на корпусе валка для образования валка (32) с помощью крепежного устройства (35) с возможностью снятия и в направлении пространства корпуса валка (42) перекрывает угловую зону (m) от 22° до 90°, предпочтительно от 30° до 45° и особенно предпочтительно от 32° до 40°.

17. Сегмент (33) поверхности по п.16, отличающийся тем, что сегмент (33) поверхности в поперечном сечении имеет, в основном, форму кольца.

18. Сегмент (33) поверхности по п.16 или 17, отличающийся тем, что сегмент (33) поверхности соединяется с помощью устройства (34) для передачи вращающего момента таким образом, что вращающий момент от корпуса валка (42) передается на сегмент поверхности (33).

19. Сегмент (33) поверхности по п.16 или 17, отличающийся тем, что сегмент (33) поверхности на обращенной к корпусу (42) валка стороне имеет паз (38) для зацепления с устройством (34) для передачи вращающего момента.

20. Сегмент (33) поверхности согласно п.19, отличающийся тем, что паз (38) на сегменте поверхности при использовании по назначению проходит, в основном, параллельно относительно продольной оси (21) валка (32).

21. Комплект, содержащий сегменты (33) поверхности, согласно любому из пп. 16-20, предназначенный для образования замкнутой поверхности (19) валка (32), причем комплект содержит от 4 до 16, предпочтительно от 8 до 12, особенно предпочтительно от 9 до 11 и совершенно особенно предпочтительно 10 сегментов поверхности.

22. Комплект по п.21, содержащий по меньшей мере одно устройство (34) для передачи вращающего момента между корпусом (42) валка и сегментом (33) поверхности, причем, в частности, комплект содержит такое же число устройств (34) для передачи вращающего момента, как и число сегментов (33) поверхности.

23. Валок (32), содержащий корпус (42) и по меньшей мере один сегмент (33) поверхности по любому из пп. 16-20, отличающийся тем, что сегмент (33) поверхности крепится на корпусе (42) валка с помощью крепежного устройства (35) с возможностью снятия, причем валок (32) содержит устройство (34) для передачи вращающего момента от корпуса (42) валка на сегмент (33) поверхности.

24. Валок (32) по п.23, отличающийся тем, что на корпусе (42) валка имеется паз (37), в котором крепится устройство (34) для передачи вращающего момента с возможностью снятия.

25. Валок (32) по п.24, отличающийся тем, что устройство (34) для передачи вращающего момента выполнено в виде стержня для одновременного вхождения с зацеплением в паз (37) на валке и в паз (38) на сегменте (33) поверхности.

26. Валок (32) по п.25, отличающийся тем, что стержень в сечении, по меньшей мере, на отдельных участках имеет угловую и предпочтительно клиновидную или прямоугольную форму.

27. Валок (32) по любому из пп. 23-26, отличающийся тем, что корпус (42) валка содержит уравновешивающее устройство (36).

28. Валок (32) по п.27, отличающийся тем, что уравновешивающее устройство (36) выполнено в виде гнезда, расположенного на корпусе (42) валка, по меньшей мере, на отдельных участках, в частности в виде отверстия, причем гнездо расположено, в основном, параллельно относительно продольной оси (21) корпуса (42) валка, причем в гнездо можно установить по меньшей мере один балансировочный груз.

| Способ защиты огнеупорной кладки от шлакоразъедания | 1928 |

|

SU14052A1 |

| Вальцевый станок | 1990 |

|

SU1727882A1 |

| Устройство для регулирования рабочего зазора между валками мельничных вальцовых станков | 1986 |

|

SU1820873A3 |

| RU 2011103519 A, 10.08.2012 | |||

| Частотный селектор | 1990 |

|

SU1757093A1 |

Авторы

Даты

2016-10-20—Публикация

2012-07-02—Подача