Изобретение относится к экологии, а точнее к устройствам для уничтожения несгоревших остатков топлива и удаления токсичных продуктов неполного сгорания из выхлопных и топочных газов и может быть использовано в любой отрасли деятельности.

Известно устройство для удаления частиц из выхлопных и топочных газов, включающее емкость, содержащую выпускной трубопровод, и, по меньшей мере, пару изолированных друг от друга электродов, подключенных к высоковольтному высокочастотному генератору и размещенных во внутренней полости выпускного трубопровода, а также средство для уничтожения собранных вредных частиц. При этом один из электродов выполнен в виде удлиненного проводящего тела, а другой образован внутренней поверхностью трубопровода, в результате чего часть трубопровода служит ионизатором. Средство для уничтожения частиц представляет собой электронагреватель с электроискровой свечой или нитью накаливания [1]. В известном изобретении частицы углерода, поступающие в выпускной трубопровод вместе с отработанными газами, электризуются и оседают на внутренней стенке емкости. Когда осадок достигает необходимой величины, приводится в действие нагреватель, который может быть выполнен в виде электрического сопротивления и/или электродов для импульсного или тлеющего разряда. Осадок нагревается до t = 400 - 500oC, при которой углерод воспламеняется. К недостаткам известного изобретения можно отнести невозможность полного уничтожения всех продуктов, образовавшихся в результате сгорания, например, таких газов как окись углерода (CO), окислы азота (NOx), а также остатков углеводородного топлива (CHx).

Известное устройство не позволяет создать условия, соответствующие процессам дожигания конкретных примесей (а они имеют значительные отличия прежде всего в энергетике), что также снижает степень очистки.

Настоящее изобретение направлено на повышение степени очистки, а также надежности и ресурса работы с одновременным снижением энергоемкости процесса очистки.

Технический результат достигается за счет того, что ионизатор выполнен в виде одного или нескольких реакторов, установленных последовательно по движению газового потока, каждый из которых содержит, по крайней мере, одну газоразрядную камеру с комбинированными электродами, металлическая часть которых выполнена в виде секций, отделенных друг от друга диэлектриком. Газоразрядные камеры установлены по газовому потоку, а размещенные в них секционные электроды образуют систему конденсаторов, подключенных к источнику питания - генератору переменного напряжения через индивидуальные токоограничители, представляющие собой также конденсаторы. Электроды в камерах могут быть выполнены в виде прямоугольных пластин или круглых дисков, или коаксиально установленных трубок.

Реакторы, образованные газоразрядными камерами, подключены к источнику питания через дополнительные токоограничители, выполненные также в виде конденсаторов, реактивная мощность которых в 5-15 раз превышает соответствующих мощность токоограничителя камеры и соответствует энергозатратам разложения одной или нескольких примесей. Ступенчатое дожигание примесей в системе реакторов позволяет повысить эффективность очистки, поскольку энергетические параметры, например дожигания CO, не совпадают с параметрами процесса разложения окислов азота.

Выполнение комбинированного электрода секционным направлено на получение системы небольших конденсаторов - ячеек с практически одинаковыми условиям для зажигания плазмы, что обеспечивает увеличение общего объема, занимаемого плазмой, и отсутствие не занятых плазмой участков в камерах, через которые мог бы пройти поток неочищенных газов. При этом токоограничитель, предназначенный для камеры, позволяет создать идентичные условия горения разряда, а его электрическая емкость подбирается из соотношения

Cто ≥ 10 Cк,

где Cто - емкость токоограничителя газоразрядной камеры;

Cк - емкость газоразрядной камеры

Токоограничителями камер могут быть конденсаторы марки КСО или любые другие, обеспечивающие получение необходимой емкости, при напряжениях 500 - 1000 B, например, марки K73, МБГО и т.п.

Секции комбинированного электрода представляют собой токопроводящие участки, например, металлическое покрытие, фольгу и др.,

Устройство может быть снабжено источником магнитного поля, обеспечивающим создание магнитного поля в межэлектродном пространстве конденсаторов камер, выполненным в виде электромагнитных катушек, расположенных по торцам реактора, или охватывающих реактор по всей длине, или в виде постоянных магнитов, введенных внутрь камеры, расположенных за каждым электродом и создающих на поверхности диэлектрика магнитное поле определенной величины, как встречного, так и согласованного направления.

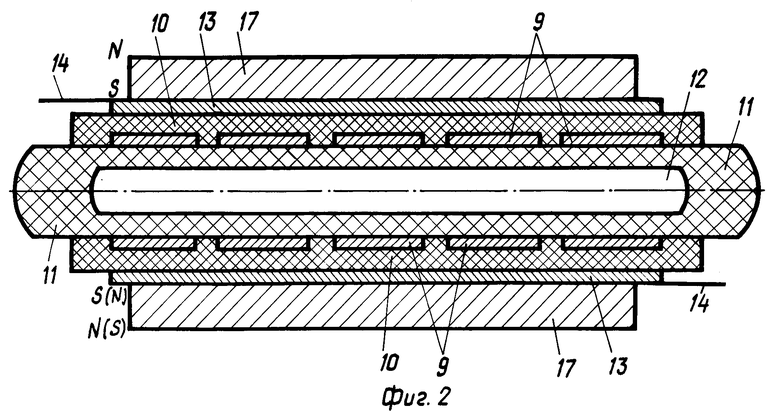

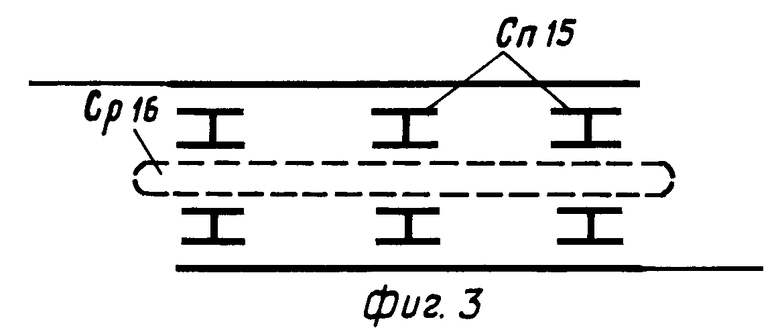

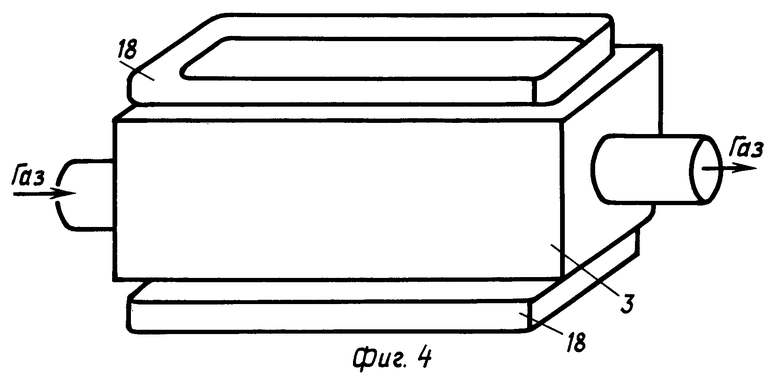

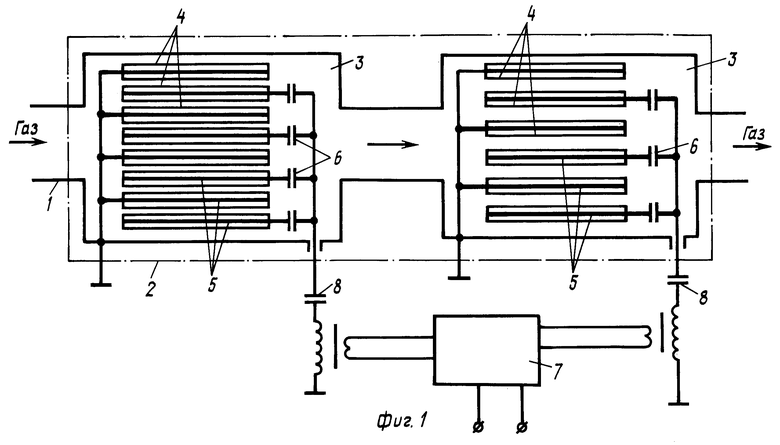

Сущность изобретения поясняется чертежами, где на фиг. 1 схематично изображена вся система дожигания отработанных газов, а на фиг. 2 - одна из газоразрядных камер, образующих реактор ионизатора, на фиг. 3 - электрическая схема газоразрядной камеры, на фиг. 4-реактор с электромагнитами.

Система дожигания, согласно изобретению, включает трубопровод 1, ионизатор 2, являющийся частью трубопровода 1, и образованный, по крайней мере, одним реактором 3, где собственно имеет место реакция уничтожения вредных компонентов газового потока. Каждый из реакторов 3 содержит, по крайней мере, одну газоразрядную камеру 4, представляющую собой систему конденсаторов с емкостью Cк, образованную секционными комбинированными электродами 5, которые через камерные токоограничители 6 подсоединены к источнику питания 7. Камерный токоограничитель 6, представляет собой конденсатор постоянной емкости, на ≈ 1000 пФ и напряжением разряда U ≈ 500 B, величина емкости токоограничителя 6 превышает емкость камеры 4 не менее чем в 10 раз. Реакторы 3 подключены к источнику питания 7 через токоограничители 8, обеспечивающие подачу технологической мощности, соответствующей технологии дожигания CO, или например, рампаду NOx. Несмотря на конструктивно одинаковое исполнение, токоограничители 8 и 6 выполняют разные функции. Так, если токоограничители 8 обеспечивают заданные уровни тока и напряжения на реакторах 3, принципиально разные для разных технологических процессов, то камерные токоограничители 6, наоборот, имеют одинаковые параметры и обеспечивают одинаковые условия горения разряда в параллельных камерах 4 реакторов 3. Этой же цели служат секционно сконструированные комбинированные электроды 5, содержащие группу токопроводящих пластин 9 изолированных друг от друга слоем диэлектрика 10. Газоразрядная камера 4, образованная изоляторами 11, имеет газовый промежуток 12 и снабжена металлическими пластинами 13, через которые и подсоединенные к ним токоподводы 14 на камеру 4 подают напряжение. Площадь пластин 13 равна площади проходного сечения камеры 4, в площадь пластин 9 составляет ≈ 90% площади обращенной к ним пластины 13. Диэлектрический зазор пластина 13-пластины 9 составляет 5 - 8% от величины зазора между пластинами 9, образованного диэлектриками 11 и газовым промежутком 12.

Электрическая схема камеры 4, изображенная на фиг. 3, представляет систему проходных конденсаторов CП15, образованных пластиной 13 и пластинами 9 с каждой стороны камеры 4 с диэлектрическим межэлектродным зазором 10, и систему разрядных конденсаторов Cp16, обкладками которых являются элементы 9, а разрядным промежуткам - газовый промежуток 12 вместе с диэлектриками 11.

Камеры могут быть снабжены постоянными магнитами 17, установленными таким образом, что при прохождении электрического тока их силовые линии направлены встречно или имеют одинаковое направление (фиг. 2). На фиг. 4 изображен общий вид реактора 3, снабженного электромагнитами 18, которые также можно устанавливать с одинаковым направлением силовых линий или противоположным.

Необходимо отметить, что оптимальные условия горения разряда в камерах 4 найдены экспериментальным путем и выбираются с учетом зависимости (1) и величины диэлектрического зазора, при этом величина емкости камеры Cк отвечает следующему соотношению:

где Ciп - емкость проходного конденсатора i- газоразрядной камеры;

Cip - емкость разрядного конденсатора i- газоразрядной камеры.

При выполнении указанных условий сопротивление Xп проходного конденсатора 15 связано с сопротивлением Xp разрядного конденсатора 16 следующей зависимостью:

Xp ≥ Xп (3)

Это позволяет создать необходимые условия для выравнивания разряда на поверхности диэлектрика 11.

Следование зависимости (1) позволяет при работе на переменном токе использовать токоограничители 6 как резисторы и регулировать зажигание разряда и его распределение в камерах 4 без активных потерь. Система токоограничителей 6 создает одинаковые условия горения разряда в камерах 4. Так если в одной из камер 4 течет большой ток, и зажигается разряд, то в токоограничителе 6 этой камеры падает напряжение, что приводит к повышению напряжения на токоограничителях 6 других камер и зажиганию в них разряда. Этот же принцип использован для создания равномерно распределенного в камере разряда за счет системы конденсаторов (проходных 15 и разрядных 16), образованных пластинами 9 и пластинами 13.

Токоограничители 8 также работают как резистивные элементы без активных потерь. В качестве токоограничителя 8 может быть использован любой конденсатор, предназначенный для работы на больших токах и напряжениях, превышающих 750 B. Такие конденсаторы содержат, например, металлические пластины и диэлектрик-парафин, парафиновую бумагу, трансформаторное масло и т.п. Авторы использовали конденсатор марки K 75-40.

Количество реакторов 3 выбирают, исходя из задачи уничтожения определенного количества примесей: только CO - один реактор, NOx и CO - два реактора и т.д. А количество камер 4 из необходимости обеспечения беспрепятственного течения газового потока без дополнительной турбулентности, при этом общая площадь газовых промежутков 12 должна соответствовать площади сечения выхлопной трубы 1.

Работает заявляемое устройство следующим образом Отработанные газы по трубопроводу 1 (например, выхлопному патрубку в ДВС) поступают в реактор 3 ионизатора 2, где происходит их дожигание в условиях возникновения скользящего разряда в газоразрядных камерах 4. С помощью токоограничителя реактора 8 на камерах 4 обеспечивает реактивная мощность, необходимая для дожигания, например, CO (0,1 - 1,5 кВА). Магнитное поле служит для увеличения актов ионизации и обеспечения направленного движения образовавшихся ионов.

Изобретение реализовано на устройстве с 2 реакторами, один из которых, содержащий 21 камеру, предназначен для дожигания CO. В качестве диэлектрика использовано стекло марки Пирекс (или кварц). Cp1 ≈ 1000 пФ, И1 ≤ 5000 B, I1 ≤ 0.1 A. Другой реактор, содержащий 11 камер, предназначен для дожигания NOx, в качестве изоляции в нем используют керамику на основе алюмооксида, например, марки БНА, Cp2 ≤ 235 пФ, И2 ≤ 4000 B, I2 < 0.1 A.

В устройстве возможно использовать генератор переменного напряжения на 20 кГц, например, от установки УЗУ-0.25 Ульяновкского приборостроительного завода.

Состав выхлопных газов на выходе ионизатора анализируют следующими методами:

1) содержание NOx методом, основанным на взаимодействии нитрит-иона и n-аминобензолсульфокислоты (сульфаниловой кислоты) с образованием диазосоединения, которое реагируя с 1-нафтиламином, дает азокраситель, окрашивающий раствор в цвет от бледно-розового до красно-фиолетового. Интенсивность окраски, пропорциональную концентрации нитритов, измеряют методом фотоколориметрии (2).

2) Содержание CO определяют с помощью инфракрасного газоанализатора марки ГАИ-1 АПИ 2.840.024, предназначенного для автоматического определения содержания окиси углерода в отработанных газах карбюраторных автомобильных двигателей, ГОСТ 15150-69, ГОСТ 12997-76. О содержании CO судят по изменению поглощения инфракрасного излучения анализируемым компонентом по сравнению с эталонной газовой ячейкой.

При дожигании смеси, содержащей NOx = 0.01-0.001 вес.% и CO = 1.0-1.2 вес. % на выходе ионизатора получено NOx = 0.005-0.0005 вес.%, а CO=0.2-0.3 вес. %, при этом при дожигании CO в реакторе 1 обеспечиваются мощность 115 ВА, частота 21 кГц и напряжение 3500 B. Для реактора 2 соответственно: 105 BA, 21 кГц, и 2400 B.

При очистке газов с использованием устройства, описанного в (2), энергозатраты больше на ≈ 30%, а степень очистки выхлопных газов ДВС от CO и NOx ниже в 5 - 6 раз.

Таким образом, заявляемое устройство позволяет значительно увеличить кпд очистки и снизить энергозатраты процесса за счет исключения активных потерь в системе и создания саморегулирующейся системы зажигания и горения скользящего разряда.

При использовании термоэмисионного преобразователя (на схеме не показан) часть тепловой энергии потока преобразуется в электрическую и может накапливаться (при использовании накопителя - на схеме не показан) и далее преобразовываться в высокое (до 5 кВ) и высокочастотное (21 кГц) напряжение в преобразователе (на схеме не показан). Возможно использование дополнительного источника тока, в этом случае преобразователь электрического напряжения необходим, а накопитель не является необходимым элементом. Приборы, необходимые для реализации изобретения, известны из уровня техники (3).

Источники, использованные при составлении описания:

1. Патент РФ N 1808096.

2. Методика определения концентраций оксидов азота фотоколориметрическим методом с использованием реактива Грисса-Илосвал. Сборник методик по определению концентраций загрязняющих веществ в промышленных выбросах. -Л.: Гидрометеоиздат, 1987, с. 33

3. Сборник докладов советских ученых на 11 Международной конференции по термоэмисионному преобразованию энергии. - М.: ВНИИТ, 1969, с. 299 и 320.

Изобретение относится к экологии, а точнее к устройствам для уничтожения несгоревших остатков топлива и удаления токсичных продуктов неполного сгорания из выхлопных и топочных газов, и может быть использовано в любой отрасли деятельности. Настоящее изобретение направлено на повышение степени очистки, а также надежности и ресурса работы с одновременным снижением энергоемкости процесса очистки. Технический результат достигается за счет того, что ионизатор выполнен в виде одного или нескольких реакторов, установленных последовательно по движению газового потока, каждый из которых содержит по крайней мере одну газоразрядную камеру с комбинированными электродами, металлическая часть которых выполнена в виде секций, отделенных друг от друга диэлектриком. Газоразрядные камеры установлены по газовому потоку, а размещенные в них секционные электроды образуют систему конденсаторов, подключенных к источнику питания - генератору переменного напряжения через индивидуальные токоограничители, представляющие собой также конденсаторы. 12 з.п.ф-лы, 4 ил.

Cто ≥ 10 Cк,

где Cто - емкость конденсатора - токоограничителя;

Cк - емкость газоразрядной камеры.

| SU 9778424 A, 21.04.78 | |||

| Система для уменьшения выноса вредных частиц с выхлопными и топочными газами | 1990 |

|

SU1808096A3 |

| Методика определения концентраций оксидов азота фотокалориметрическим методом с использованием реактива Грисса-Илосвал | |||

| Сборник методик по определению концентраций загрязняющих веществ в промышленных выбросах | |||

| - Л.: Гидрометеоиздат, 1987, с.33 | |||

| Сборник докладов советских ученых на II Международной конференции по термоэмиссионному преобразованию энергии | |||

| - М.: ВНИИТ, 1969, с.299, 320. | |||

Авторы

Даты

1999-03-10—Публикация

1998-03-18—Подача