Изобретение относится к теплообменным устройствам и может быть использовано в качестве элементов теплообменных аппаратов, испарителей, систем охлаждения энергетических и других установок.

Известны теплообменные элементы, содержащие пакет перфорированных пластин, чередующихся с проставками (Авторское свидетельство N 872937, МКИ3 F 28 F 1/44, F 28 F 3/00, Б.И. N 38, 1981).

Недостатком известных теплообменных элементов является малая интенсивность теплообмена, высокое гидравлическое сопротивление и низкая технологичность.

Наиболее близким по технической сущности к предлагаемой теплообменной трубе (прототипом) является противоточный газовый теплообменник, содержащий кожух и размещенный в нем пакет пористых матриц, разделенных проставками, образующими каналы для холодного и горячего потоков. Матрицы выполнены с переменной пористостью, уменьшающейся в направлении движения горячего потока, преимущественно по ступенчатому закону (Авторское свидетельство N 731263, МКИ2 F 28 D 17/02, F 28 F 3/08, Б.И. N 16, 1980).

Недостатком теплообменника является невысокий уровень интенсивности теплообмена, что приводит к снижению тепловой мощности теплообменных аппаратов, высокое гидравлическое сопротивление, невозможность использовать для каналов любой формы и низкая технологичность.

Задачей, которую решает предлагаемое изобретение, является увеличение тепловой мощности теплообменных аппаратов и теплообменного оборудования, уменьшение гидравлического сопротивления и повышение технологичности.

Поставленная задача решается тем, что теплообменная труба содержит пакет пористых элементов, установленных по длине трубы. Элементы установлены с пористостью, уменьшающейся в направлении движения горячего потока. Каждый пористый элемент выполнен в виде объемной решетки, образующей ячейки, соосные в трех ортогональных плоскостях, элементы расположены по длине и по диаметру трубы вплотную друг к другу. Ячейки пористого элемента выполнены квадратного, прямоугольного или круглого сечения. Пористый элемент содержит не менее четырех ячеек.

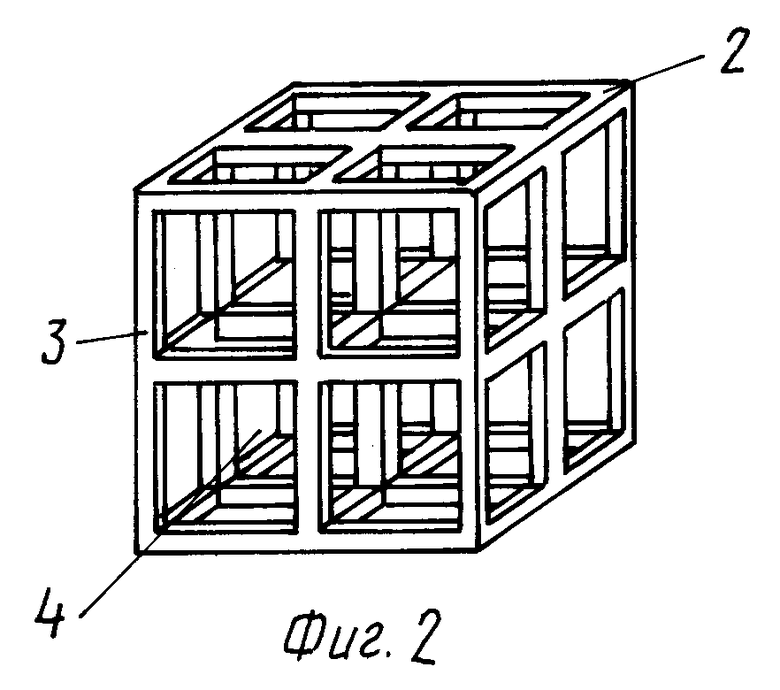

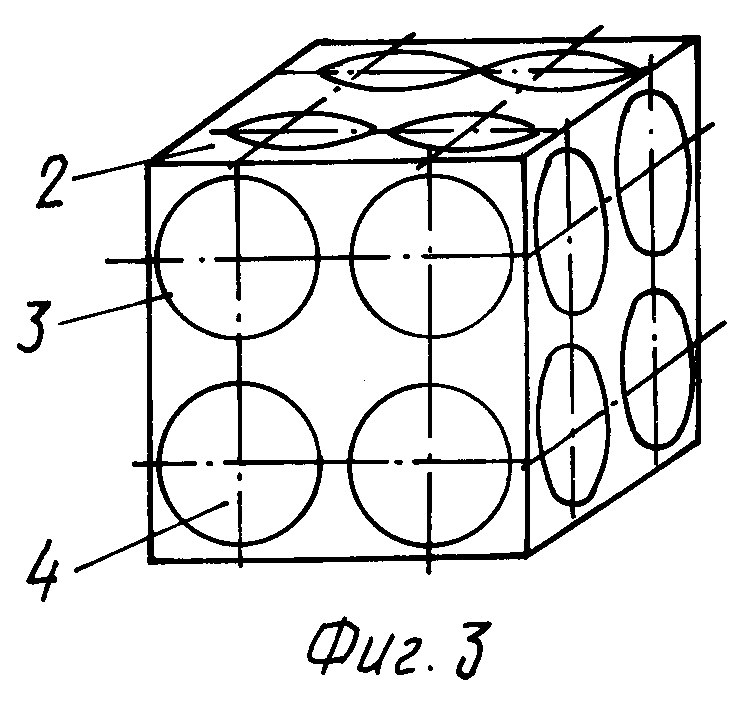

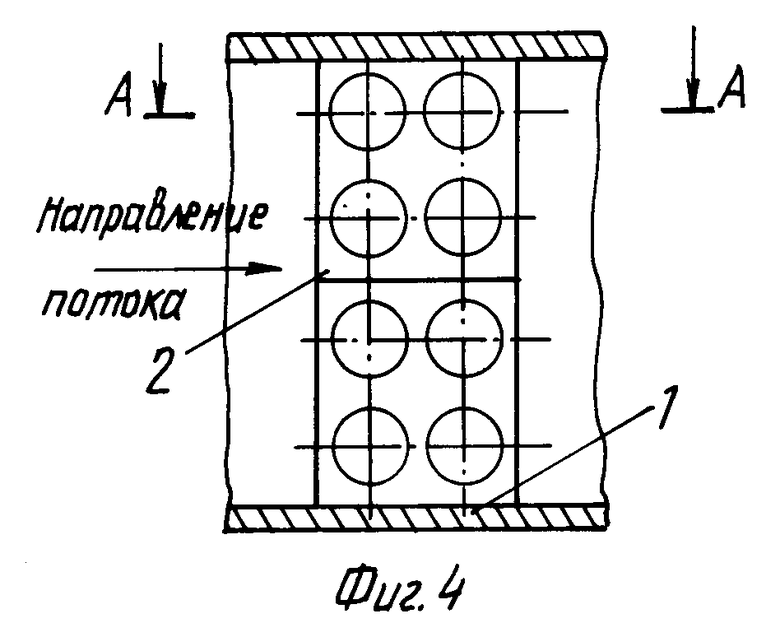

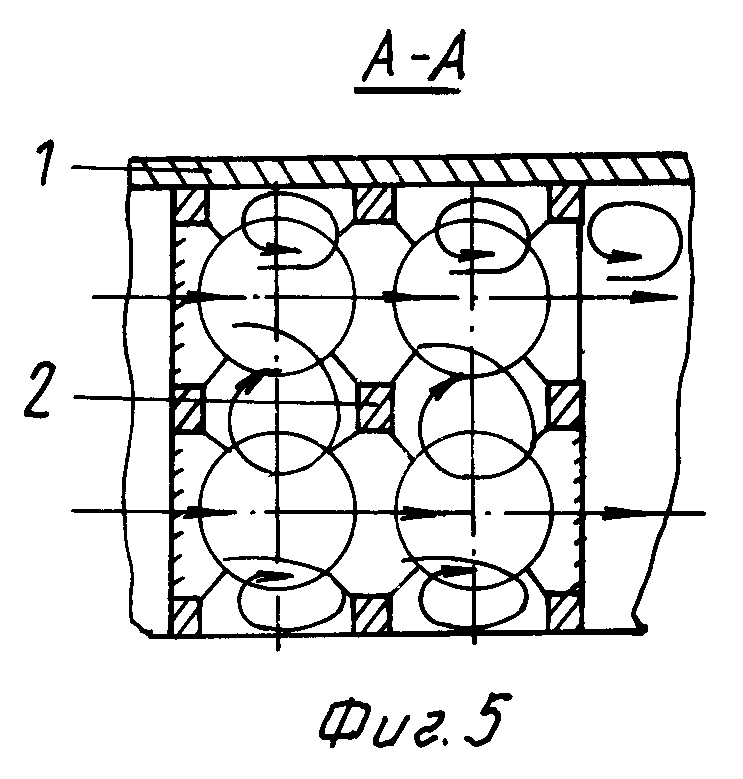

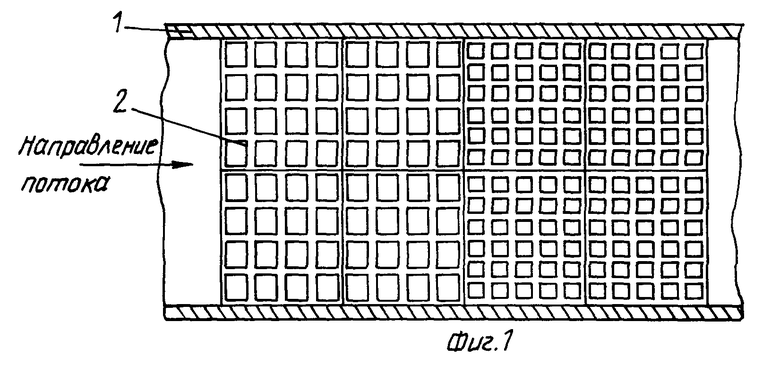

На фиг. 1 изображен продольный разрез тепловой трубы; на фиг. 2 изображен пористый элемент с ячейками квадратного сечения в изометрии; на фиг. 3 изображен пористый элемент с ячейками круглого сечения в изометрии; на фиг. 4 представлен продольный разрез теплообменной трубы с пористыми элементами, имеющими ячейки круглого сечения; на фиг. 5 представлен разрез А-А фиг. 4.

Теплообменная труба содержит корпус 1, пакет из пористых элементов 2. Пористые элементы 2 заполняют трубу как по длине, так и по диаметру, причем пористость пористых элементов уменьшается по движению горячего теплоносителя преимущественно по ступенчатому закону. При нагревании теплоносителя увеличивается его гидравлическое сопротивление. Поэтому целесообразно с изменением состояния теплоносителя изменять пористость элементов для достижения оптимального соотношения между гидравлическим сопротивлением и теплоотдачей. Каждый пористый элемент 2 выполняется в виде объемной решетки, образованной перемычками 3, которые образуют ячейки 4 соосные в трех ортогональных плоскостях. Элементы 2 расположены вплотную друг к другу по длине и диаметру трубы. Пористые элементы 2 устанавливаются в корпус 1 теплообменной трубы путем простого набора или предварительно скрепленные между собой путем спайки, сварки или спекания. Пакет пористых элементов 2 крепится к корпусу 1 за счет сил трения либо путем спайки или сварки, что в свою очередь приводит к дополнительному увеличению интенсивности теплообмена по сравнению со способом установки за счет трения (см. Харитонов В. В. Теплофизика лазерных зеркал: Учебное пособие - 3-е изд. - М.: Изд. МИФИ, 1993. - 152 с.). Пористый элемент 2 может иметь ячейки квадратного или прямоугольного сечения как показано на фиг. 1. Такие пористые элементы могут изготовляться методами порошковой металлургии. Пористые элементы с ячейками круглого сечения 4 могут изготовляться путем простого сверления и также могут устанавливаться в трубу как показано на фиг. 4. Необходимая пористость элементов в пределах от 0,1 до 0,86 достигается путем варьирования размеров ячеек 4 и перемычек 3 между ними, которые могут быть определены аналитически.

Работает теплообменная труба следующим образом. По теплообменной трубе, содержащей пористые элементы 2, прокачивается теплоноситель или охладитель. В результате взаимодействия с пакетом пористых элементов 2 теплоноситель турбулизируется (фиг. 5) и интенсивно перемешивается благодаря объемной структуре пористого элемента 2. В тоже время маленькие размеры перемычек порядка 0.5 ... 1 мм не создают высокого гидравлического сопротивления в отличие от аналога, что приводит к сильной интенсификации теплообмена при низком уровне гидравлического сопротивления. При испытании пористых элементов 2 было получено подтверждение того, что при установке пористых элементов 2 в теплообменную трубу путем пайки или сварки со стенками корпуса 1 интенсивность теплообмена дополнительно увеличивается. То есть при установке пористых элементов 2 за счет сил трения интенсификация теплообмена составляет порядка 5-10 раз по сравнению с пустым каналом, а при установке пакета пористых элементов 2 путем пайки составляет 15-200 раз по сравнению с пустым каналом.

Таким образом, предлагаемое устройство позволяет увеличить тепловую мощность за счет увеличения интенсивности теплоотдачи при уменьшении гидравлического сопротивления. И повысить технологичность за счет возможности использовать предлагаемое устройство для каналов любой формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННАЯ ТРУБА | 1995 |

|

RU2096716C1 |

| СПОСОБ ОРГАНИЗАЦИИ ГОРЕНИЯ И СТАБИЛИЗАЦИИ ПЛАМЕНИ НА ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ, ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И СЕКЦИЯ ТЕПЛООБМЕННИКА | 1998 |

|

RU2137037C1 |

| СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА В ПОТОКЕ ВОЗДУХА | 1994 |

|

RU2064634C1 |

| ГЛУШИТЕЛЬ ШУМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ДВУМЯ ВЫХЛОПНЫМИ КОЛЛЕКТОРАМИ | 1995 |

|

RU2099546C1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 2001 |

|

RU2200926C2 |

| ГЛУШИТЕЛЬ ШУМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2099545C1 |

| ПЛЕНОЧНЫЙ МНОЖЕСТВЕННЫЙ МИКРОЭЛЕКТРОД | 1994 |

|

RU2078337C1 |

| МНОЖЕСТВЕННЫЙ МИКРОЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2112966C1 |

| МИКРОПОЛОСКОВЫЙ ФИЛЬТР | 1993 |

|

RU2049366C1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ (ВАРИАНТЫ) | 2002 |

|

RU2244236C2 |

Устройство предназначено для применения в качестве элементов теплообменных аппаратов, испарителей, систем охлаждения энергетических и других установок. Теплообменная труба содержит корпус, пакет из пористых элементов. Пористые элементы заполняют трубу как по длине, так и по диаметру, причем пористость пористых элементов уменьшается по движению горячего теплоносителя преимущественно по ступенчатому закону. Каждый пористый элемент выполняется в виде объемной решетки, образованной перемычками, которые образуют ячейки, соосные в трех ортогональных плоскостях. Пористые элементы расположены вплотную друг к другу по длине и диаметру трубы. Пористые элементы устанавливаются в корпус теплообменной трубы путем простого набора или предварительно скрепленные между собой путем спайки, сварки или спекания, пакет пористых элементов крепится к корпусу за счет сил трения либо путем спайки или сварки. Пористый элемент может иметь ячейки квадратного или прямоугольного сечения. Пористые элементы с ячейками круглого сечения могут изготовляться путем простого сверления и также могут устанавливаться в трубу. Данное техническое решение позволяет увеличить тепловую мощность теплообменных аппаратов, уменьшить гидравлическое сопротивление. 3 з.п.ф-лы, 5 ил.

| Противоточный газовый теплообменник | 1978 |

|

SU731263A1 |

| Теплообменный элемент | 1979 |

|

SU872937A1 |

| Теплообменная труба | 1985 |

|

SU1275200A1 |

| Теплообменная поверхность | 1990 |

|

SU1768917A1 |

| Теплообменник | 1987 |

|

SU1437666A1 |

Авторы

Даты

1999-03-10—Публикация

1997-06-10—Подача