Изобретение относится к теплотехнике и может быть использовано в теплообменниках, преимущественно в различных пластинчатых и трубчатых рекуперативных теплообменниках.

Известна теплообменная поверхность (а.с.458276, кл. F 28 F 1/30, публ. 1976), содержащая трубку с ребрами охлаждения, в которых на гладких участках ребер выполнены прорези, ориентированные перпендикулярно к потоку среды, с целью увеличения коэффициента теплоотдачи.

Известна теплообменная поверхность (а.с.1663377, кл. F 28 F 1/32, публ. 1978), принятая за ближайший аналог, содержащая пучок вертикальных труб, оребренных гофрированными пластинами, образующими каналы для прохода газообразного теплоносителя. Пластины теплообменника выполнены гофрированными так, что удвоенная высота гофр не превышает шага между пластинами, но больше шага гофр, который меньше расстояния между трубами в направлении, перпендикулярном гофрам. Соотношение между высотой гофр, шагом между пластинами и шагом гофр определяется из математической зависимости.

Теплообменная поверхность, принятая за ближайший аналог, не обеспечивает высокой интенсивности теплообмена при работе в загрязненной воздушной среде.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в устранении указанного недостатка - повышении интенсификации теплообмена при сохранении работоспособности в загрязненной воздушной среде, путем увеличения площади теплообменной поверхности при неизменной массе, что повышает тепловую производительность теплообменника.

Технический результат достигается тем, что в теплообменной поверхности (вариант 1), выполненной гофрированной, отношение шага гофр к их высоте составляет 4,0-12,0, высота гофр не превышает двух толщин теплообменной поверхности, при ее толщине не более 0,5 мм. Гофры выполнены в одном или двух взаимно перпендикулярных направлениях.

Технический результат достигается тем, что в теплообменной поверхности (вариант 2), выполненной гофрированной, отношение шага гофр к их высоте составляет 4,0-12,0, высота гофр не превышает двух толщин теплообменной поверхности, при ее толщине не более 0,5 мм, а на вершинах гофр, вдоль них выполнены просечки.

Просечки выполнены в виде круглых отверстий диаметром 0,5-1,0 толщины теплообменной поверхности.

Просечки выполнены в виде щелей, длина которых равна 2,5-10, ширина 0,5-1,0, а расстояние между щелями 5,0-10,0 толщины теплообменной поверхности.

Кроме того, гофры на теплообменной поверхности выполнены в одном или двух взаимно перпендикулярных направлениях.

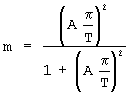

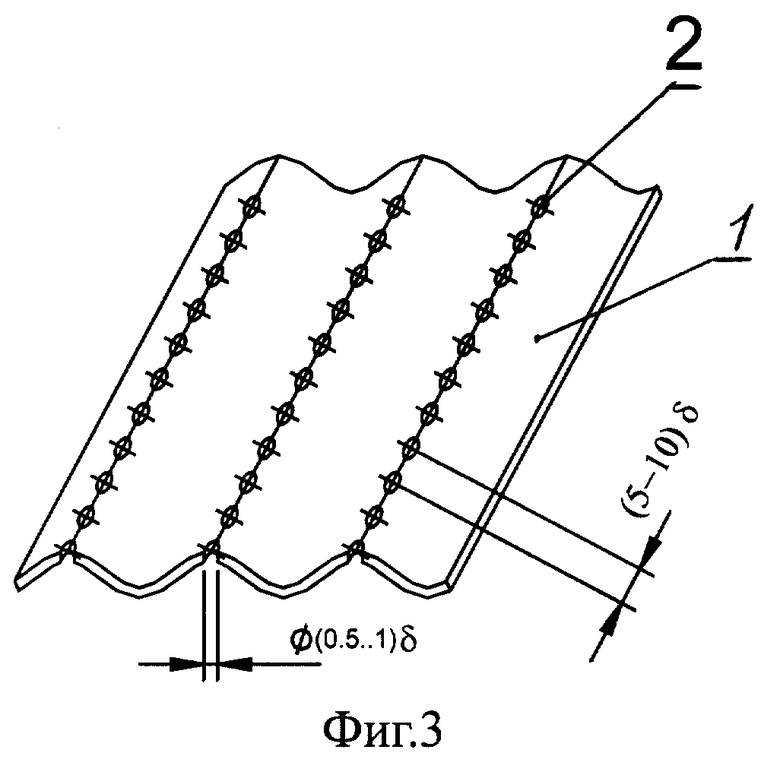

На фиг.1 изображена теплообменная поверхность (вариант 1).

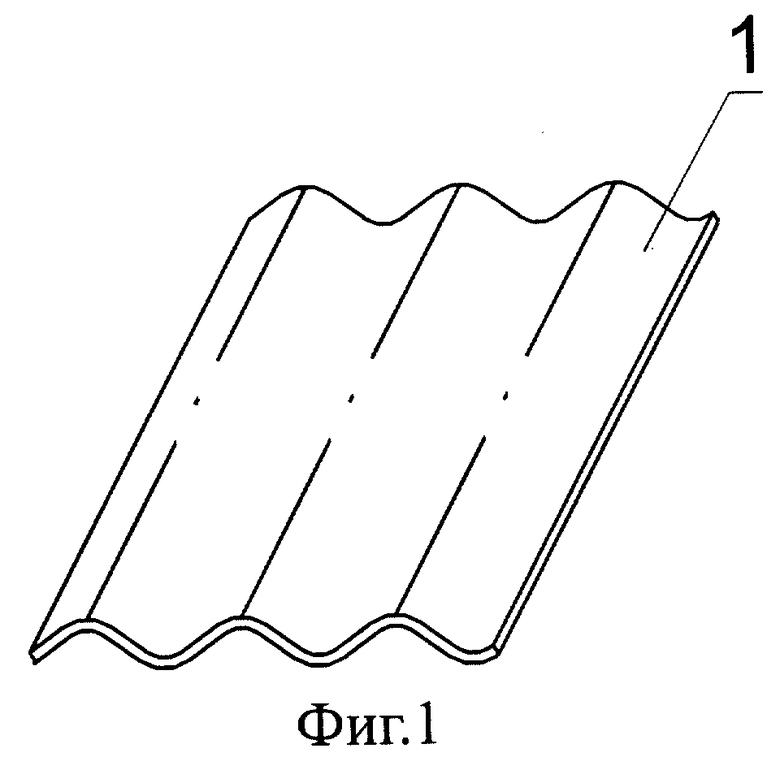

На фиг.2 изображена теплообменная поверхность (вариант 1) с гофрами, выполненными в двух взаимно перпендикулярных направлениях.

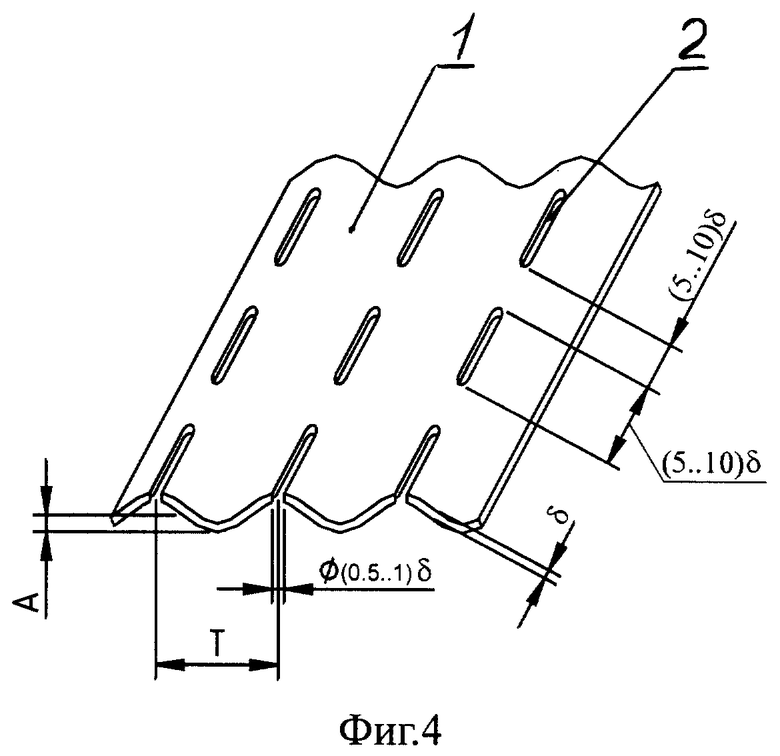

На фиг.3 изображена теплообменная поверхность (вариант 2) с круглыми просечками.

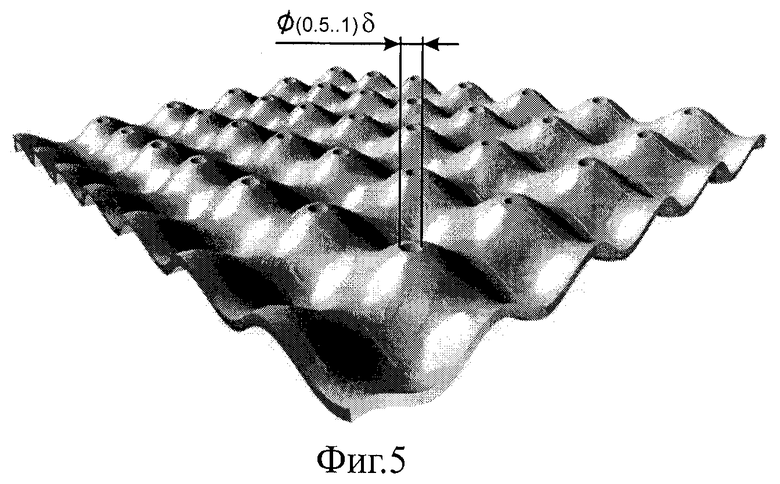

На фиг.4 изображена теплообменная поверхность (вариант 2) с просечками в виде щелей.

На фиг.5 изображена теплообменная поверхность с гофрами, выполненными в двух взаимно перпендикулярных направлениях и с просечками на гофрах.

Теплообменная поверхность (вариант 1) содержит гофрированную поверхность 1, при этом отношение шага гофр (Т) к их высоте (А) составляет 4,0-12,0, высота гофр (А) не превышает двух толщин теплообменной поверхности 1, при ее толщине (δ) не более 0,5 мм. Гофры выполнены в одном или двух взаимно перпендикулярных направлениях. Заданные соотношения размеров гофр (А и Т) и толщины (δ) теплообменной поверхности 1 формируют “микрогофры”, которые обеспечивают увеличение площади теплообменной поверхности при их неизменной массе. Высота “микрогофр”, не превышающая двух толщин теплообменной поверхности 1, соизмерима с толщиной (δ) теплообменной поверхности 1, при этом площадь теплообменной поверхности 1 значительно увеличивается при значениях Т/А от 4,0 до 12,0. Расположение гофр на теплообменной поверхности 1 возможно не только вдоль направления течения теплоносителя, но и перпендикулярно ему.

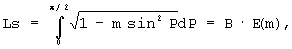

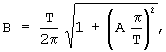

Величина площади гофрированной теплообменной поверхности определяется следующим образом. Считают, что теплообменная поверхность 1 имеет форму синусоиды, тогда задача сводится к нахождению ее длины. Известно /Корн Г., Корн Т. "Справочник по математике для научных работников и инженеров"/Пер. с англ. под редакцией Арамановича И.Г. "Наука", -М, -1973 г. 832 с./, что для определения длины синусоиды Ls достаточно рассмотреть четверть ее периода, чтобы провести интегрирование в пределах от 0 до Т/4, можно воспользоваться выражением:

где:

А, Т - соответственно, высота и шаг гофр.

E(m) - полный эллиптический интеграл второго рода. Его значение находится с помощью аппроксимации многочленом /Скрипицин Н.В., “Методы численного анализа” /Пакет прикладных программ. -Центрпрограмм-систем.-Калинин.-1881.-140 с./

E(m)=[1+0,4630151m+0,1077812m2]+[0,2452727m+0,0412496m2]ln

с погрешностью меньше 0,00005. После определения длины синусоиды увеличение площади теплообменной поверхности 1 относительно плоской пластины находится следующим образом:

δS=[(Ls-T/4)/(T/4)]100%.

По формулам рассчитан прирост площади теплообменной поверхности в процентах в зависимости от отношения шага к высоте гофр  .

.

Результаты приведены в таблице 1, из которой видно, что этот прирост имеет практическую значимость при значении параметра Т/А в диапазоне от 4,0 до 12,0. При значениях Т/А меньше 4,0 просходит разрушение материала пластины, а при значениях Т/А больше 12,0 прирост площади пластины незначителен. Практический интерес вызывают значения параметра Т/А в пределах от 4 до 12, что соответствует увеличению площади пластины на 46,4-6,5% (см. таблицу 1).

Возможно, также выполнение гофр на теплообменной поверхности 1 и в двух взаимно перпендикулярных направлениях (фиг.2). При выполнении теплообменной поверхности с гофрами в двух взаимно перпендикулярных направлениях прирост площади в указанном дапазоне остается таким же, как при гофрах, расположенных в одном направлении, однако в таком исполнении повышается жесткость теплообменной поверхности, что повышает надежность работы теплообменника с такими теплообменными поверхностями.

Работает теплообменная поверхность (вариант 1) следующим образом. Охлаждающая среда, проходя по каналам, образованным теплообменными поверхностями 1, отнимает тепло от теплоносителя, циркулирующего в трубе теплообменника (на фиг. не показана). Гофры теплообменной поверхности расположены внутри пограничного слоя, протекающего по поверхности теплоносителя, и их высота соизмерима с толщиной самой теплообменной поверхности, при этом не загромождается канал между теплообменными поверхностями в теплообменнике, что не приводит к росту аэродинамического сопротивления теплообменника, не происходит уменьшения проходного сечения каналов и, следовательно, не увеличивается засоряемость теплообменника при работе в загрязненной среде.

Теплообменная поверхность (вариант 2) содержит гофрированную поверхность 1, при этом отношение шага гофр к их высоте (Т/А) составляет 4,0-12,0, высота гофр не превышает двух толщин теплообменной поверхности 1, при ее толщине (δ) не более 0,5 мм, а на вершинах гофр, вдоль них выполнены просечки 2. Просечки 2 выполнены в виде круглых отверстий диаметром 0,5-1,0 толщины (δ) теплообменной поверхности 1 (фиг.3). Просечки 2 выполнены в виде щелей, длина которых равна 2,5-10, ширина 0,5-1,0, а расстояние между щелями 5,0-10,0 толщины (δ) теплообменной поверхности 1 (фиг.4). Кроме того, гофры на теплообменной поверхности 1 выполнены в одном или двух взаимно перпендикулярных направлениях (фиг.5). Вариант 2 отличается от варианта 1 выполнением на вершинах гофр просечек 2. Форма и размеры просечек 2 определяются конструктивными и технологическими возможностями в зависимости от используемого материала, охлаждающей среды, протекающей между теплообменными поверхностями.

Работает теплообменная поверхность 1 (вариант 2) следующим образом. Охлаждающая среда, проходя по каналам, образованным гофрированными теплообменными поверхностями 1, отнимает тепло от теплоносителя, циркулирующего в трубе теплообменника. Выполнение просечек 2 на вершинах гофр увеличивает коэффициент теплоотдачи. Так как на вершинах гофр давление среды будет меньше, чем во впадинах, то возникнет направленный поток теплоносителя из впадин к вершинам. Этот поток будет разрушать пограничный слой и тем самым увеличивать коэффициент теплоотдачи и, следовательно, повышать эффективность теплообменной поверхности.

Предлагается новый тип высокоэффективной теплообменной поверхности, характеризующийся увеличением поверхности за счет ее микродеформации (микрогофр). При изготовлении теплообменных поверхностей могут использоваться такие материалы, как сталь, алюминий, латунь, медь, которые могут достичь от 6 до 40% относительного удлинения.

Применение теплообменной поверхности с заданным соотношением размеров гофр и толщины теплообменной поверхности позволяет:

- увеличить площадь теплообменной поверхности без увеличения ее массы;

- не приводит к росту аэродинамического сопротивления теплообменника, так как гофры расположены внутри пограничного слоя протекающего по поверхности теплоносителя;

- не происходит уменьшения проходного сечения каналов между теплообменными поверхностями и, следовательно, не увеличивается засоряемость теплообменника при работе в загрязненной среде.

Таким образом, использование предлагаемых теплообменных поверхностей показывает целесообразность повышения эффективности теплообменников за счет увеличения площади теплообменной поверхности выполнением ее с микрогофрами и выполнением на микрогофрах просечек. В этом случае тепловую производительность теплообменника можно повысить при его неизменной массе, минимальных затратах и в короткие сроки, существенно не увеличивая его засоряемость и аэродинамическое сопротивление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменный элемент | 1990 |

|

SU1768919A1 |

| РАССЕЧЕННАЯ ГОФРИРОВАННАЯ ПОВЕРХНОСТЬ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2135922C1 |

| БЛОК СТРУКТУРИРОВАННОЙ НАСАДКИ ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2000 |

|

RU2184606C2 |

| ТЕПЛООБМЕННИК | 2003 |

|

RU2266497C2 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2152574C1 |

| ПАКЕТ ПЛАСТИН ДЛЯ ТЕПЛООБМЕННИКА | 1999 |

|

RU2164332C2 |

| ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА | 1998 |

|

RU2152086C1 |

| ПЛАСТИНА ТЕПЛООБМЕННИКА | 1990 |

|

RU2008602C1 |

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1993 |

|

RU2078295C1 |

| Штамп для продольного гофрированияпОлОСы | 1979 |

|

SU804129A1 |

Изобретение предназначено для применения в теплотехнике, а именно в различных пластинчатых и трубчатых рекуперативных теплообменниках. Теплообменная поверхность согласно первому варианту изобретения выполнена гофрированной, причем отношение шага гофр к их высоте составляет 4,0-12,0, высота гофр не превышает двух толщин теплообменной поверхности, при ее толщине не более 0,5 мм, причем гофры выполнены в одном или двух взаимно перпендикулярных направлениях. Теплообменная поверхность по второму варианту изобретения выполнена гофрированной, а отношение шага гофр к их высоте составляет 4,0-12,0, высота гофр не превышает двух толщин теплообменной поверхности, при ее толщине не более 0,5 мм, а на вершинах гофр, вдоль них выполнены просечки в виде круглых отверстий диаметром 0,5-1,0 толщины теплообменной поверхности. Кроме того, просечки выполнены в виде щелей, длина которых равна 2,5-10, ширина 0,5-1,0, а расстояние между щелями 5,0-10,0 толщины теплообменной поверхности, причем гофры выполнены в одном или двух взаимно перпендикулярных направлениях. Изобретение позволяет интенсифицировать теплообмен при сохранении работоспособности в загрязненной воздушной среде, путем увеличения площади теплообменной поверхности при неизменной массе, что повышает тепловую производительность теплообменника. 2 с. и 4 з.п. ф-лы, 5 ил., 1 табл.

| Теплообменная поверхность | 1988 |

|

SU1663377A1 |

| Пакет пластинчатого теплообменника | 1982 |

|

SU1043471A1 |

| Гофрированная поверхность пластинчатого теплообменника | 1977 |

|

SU775608A1 |

| РАССЕЧЕННАЯ ГОФРИРОВАННАЯ ПОВЕРХНОСТЬ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2135922C1 |

| GB 1304691 A, 24.01.1973. | |||

Авторы

Даты

2005-01-10—Публикация

2002-05-31—Подача