Предлагаемое техническое решение относится к транспортному машиностроению и касается шаровых шарниров передней подвески автомобилей, в частности для передачи поворотных движений сопряженных деталей.

В настоящее время большинство шаровых шарниров характеризуются наличием корпуса с присоединительным фланцем, шарового пальца и защитного чехла. Так известен шаровый шарнир, состоящий из цельнокованого корпуса, внутри которого размещена головка шарового пальца, а между ними расположен полимерный вкладыш. Палец для таких шаровых шарниров изготавливают методом холодной высадки, а резьбу делают методом накатки. Сверху шаровый шарнир закрыт чехлом [1].

Наиболее близким техническим решением к заявляемому, взятым в качестве прототипа, является шаровая опора, имеющая палец со сферической головкой, установленный в гнезде цельнокованого корпуса, и вкладыш, зафиксированный в процессе сборки опоры стенкой гнезда корпуса между сферической поверхностью пальца и внутренней поверхностью гнезда корпуса. Вкладыш выполнен из упругого пластичного материала в виде усеченной сферической оболочки с продольными прорезями от торца усеченной части за экваториальное сечение вкладыша для образования лепестков, необходимых для предварительного монтажа пальца и вкладыша [2].

Однако как первое, так и второе технические решения имеют ряд недостатков, таких как: отсутствует устройство сигнализации о выработке такой пары, как "головка пальца-вкладыш" в процессе работы шаровой опоры, что не позволяет заблаговременно знать об остаточном ресурсе работы опоры, имеются случаи проворота вкладыша в процессе сборки и работы внутри корпуса, наличие высокого коэффициента трения в паре "палец-вкладыш", что приводит к эпизодическому скрипу шарнира при его работе.

Таким образом, задачей создания предлагаемого технического решения является устранение вышеперечисленных недостатков.

Поставленная задача решается тем, что универсальный шаровый шарнир, содержащий монолитный корпус с гнездом под головку пальца и полимерный вкладыш, установленный между ними, отличается тем, что наружная поверхность головки шарового пальца образует с внутренней поверхностью вкладыша сегменты, заполненные веществом с низким коэффициентом трения, а вкладыш, выполненный в форме усеченной полусферы содержит в своей внутренней части электропроводящий участок, а с наружной - выступы, размещенные в выточках гнезда корпуса и фиксирующие его от проворота в корпусе. Сегменты, образованные сторонами головки шарового пальца и внутренней поверхностью вкладыша, расположены с противоположных сторон головки шарового пальца, что позволяет веществу с низким коэффициентом трения, заполняющему образованные сегменты, более равномерно "смачивать" поверхности пары "головка шарового пальца-вкладыш" при их любом перемещении, и тем самым существенно снизить коэффициент трения и устранить различные скрипы. Электропроводящий участок, размещенный внутри диэлектрического вкладыша, выполненный методом напыления, представляет собой тонкую электропроводящую пленку, размеры которой не достигают краев вкладыша и служат как электрический контакт при выработке более 50% поверхности вкладыша, подключающийся к сигнальному устройству, расположенному на приборном щитке автомобиля.

Внесенные конструктивные изменения устраняют вышеперечисленные недостатки, присущие прототипу, что соответствует таким критериям изобретения, как "новизна" и "изобретательский уровень".

Изготовленные универсальные шаровые шарниры Недикова предлагаемой конструкции прошли испытания в г.Воронеже на ООО "Ав-тоН" и дали положительный результат, что подтверждает их промышленную применимость.

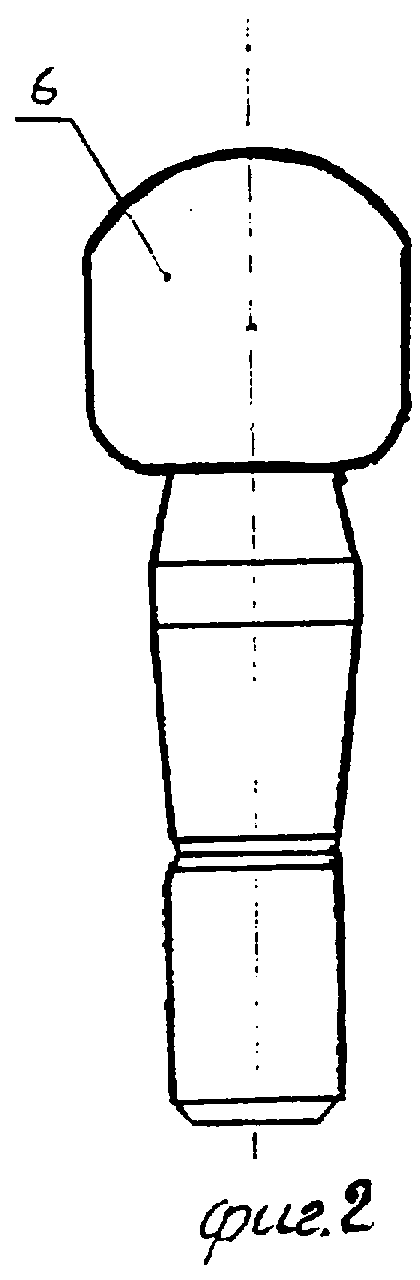

На фиг.1 изображен вертикальный разрез шаровой опоры;

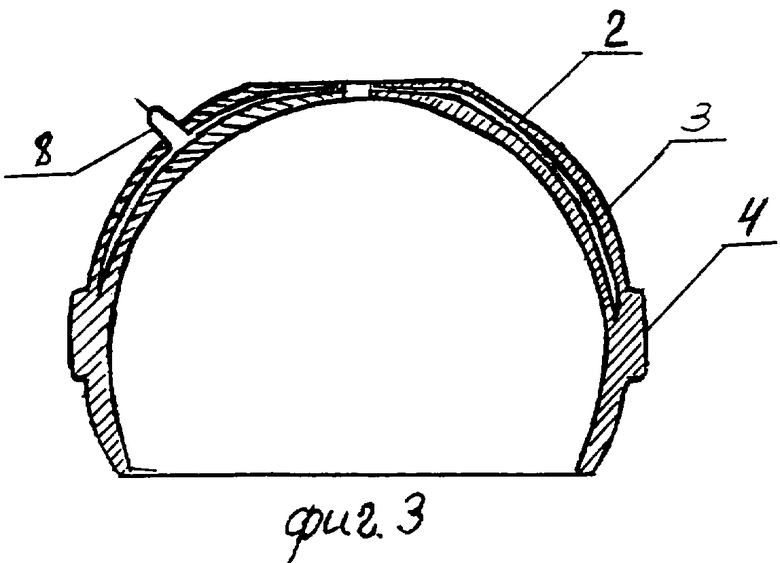

на фиг.2 изображен шаровый палец;

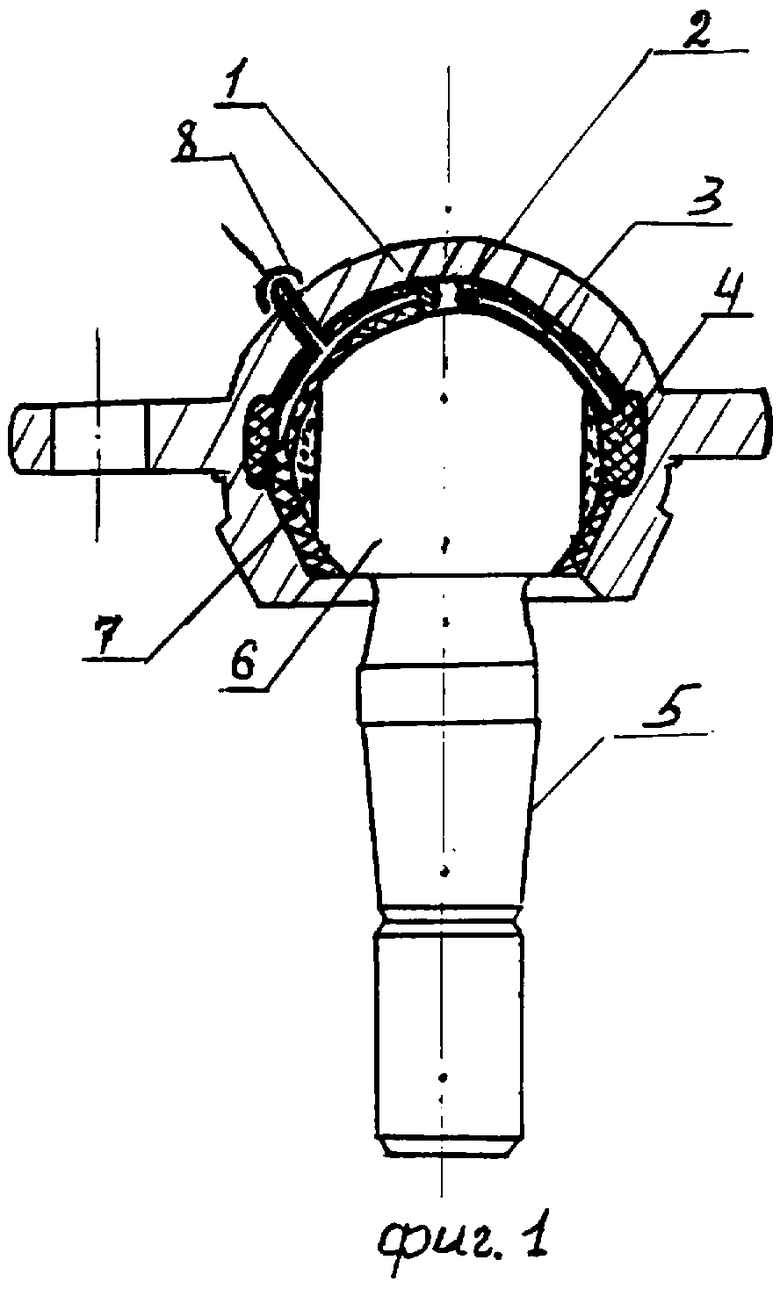

на фиг.3 изображен вертикальный разрез вкладыша.

Корпус 1 (фиг.1) предлагаемого шарового шарнира выполнен цельнокованым, его внутренняя поверхность имеет форму полусферы и представляет собой гнездо под головку шарового пальца 6 с выточками под выступы 4 вкладыша 2, размещенного между гнездом корпуса 1 и головкой шарового пальца 6. Выточки корпуса 1 расположены под определенным углом к его вертикальной оси и являются, в свою очередь, ответной частью выступов 4 вкладыша 2 и размещены в них, что исключает проворот вкладыша в процессе сборки шарового шарнира. Шаровый палец 6 (фиг.2) изготовлен методом холодной высадки, а на его головке параллельно друг другу выполнены срезы, образующие с внутренней поверхностью вкладыша 2 сегменты 7 (фиг.1), заполненные веществом с низким (0,1) коэффициентом трения (в нашем случае это графитовая смазка). Вкладыш 2 (фиг.1, 3), выполненный в форме усеченной полусферы из диэлектрического материала (в нашем случае полиамид), снабжен, в своей внутренней части, электропроводящим участком 3, а с наружной - выступами 4, размещаемыми в выточках гнезда корпуса 1 при сборке шарнира. Электропроводящий участок 3 (фиг.1, 3) полностью находится внутри диэлектрического материала вкладыша 2 и работает как электрический контакт только в том случае, если выработка вкладыша составит более 50%. Электрический контакт может быть тензометрическим, в этом случае он может регистрировать на приборном щитке и наиболее сильные толчки, приходящиеся на данный шарнир. При этом электропроводящий участок 3 замыкается на корпус 1 или на шаровый палец 6 и через разъемный контакт 8, размещенный на корпусе 1, подает световой (или звуковой) сигнал на приборный щиток автомобиля. Данный сигнал владелец автомобиля может отключать, при этом будет знать, что тот или другой шаровый шарнир требует своевременной замены.

Работа предлагаемого технического решения осуществляется при движении транспортного средства, в его подвеске. При работе элементы шарового шарнира подвергаются большим знакопеременным нагрузкам и, следовательно, быстро изнашиваются. Внесенные конструктивные изменения позволяют заблаговременно знать водителю о техническом состоянии того или иного шарового шарнира и продлить срок его службы.

Положительный эффект при этом выражается в устранении проворота вкладыша при сборке шарнира, снижении коэффициента трения и получении возможности отслеживания остаточного ресурса работы шарового шарнира.

Источники информации

1. Газета "Аргументы и факты", №12, 2003 г.

2. Патент РФ №2121613 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВОЙ ШАРНИР | 2004 |

|

RU2268408C2 |

| ШАРОВАЯ ОПОРА ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2239106C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ВЕЛИЧИНЫ ОСЕВОГО ЗАЗОРА В ШАРОВОМ ШАРНИРЕ АВТОМОБИЛЯ | 2014 |

|

RU2556814C1 |

| УНИВЕРСАЛЬНЫЙ ШАРОВОЙ ШАРНИР НЕДИКОВА | 1998 |

|

RU2121613C1 |

| УНИВЕРСАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ШАРОВОГО ШАРНИРА | 1998 |

|

RU2121614C1 |

| КОРПУС ШАРОВОГО ШАРНИРА | 2004 |

|

RU2270378C2 |

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 1993 |

|

RU2075657C1 |

| ПАЛЕЦ ШАРОВОГО ШАРНИРА | 2004 |

|

RU2268409C2 |

| СФЕРИЧЕСКИЙ ШАРНИР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2127835C1 |

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 1992 |

|

RU2016277C1 |

Предлагаемое техническое решение относится к транспортному машиностроению и касается шаровых шарниров передней подвески автомобилей. Универсальный шаровой шарнир Недикова "УШШН-2" содержит монолитный корпус, выполненный с гнездом под головку пальца, палец с шаровой головкой, установленный в гнезде корпуса, и полимерный вкладыш, установленный между ними. Наружная поверхность головки шарового пальца образует с внутренней поверхностью вкладыша сегменты, заполненные веществом с низким коэффициентом трения. Вкладыш, выполненный в форме усеченной полусферы, содержит в своей внутренней части электропроводящий участок, а с наружной - выступы, размещенные в выточках гнезда корпуса и фиксирующие его от проворота в корпусе. Сегменты расположены с противоположных сторон головки шарового пальца, а электропроводящий участок вкладыша соединен с сигнальным устройством на приборном щитке автомобиля. Технический результат - наличие сигнализации о выработке и снижение коэффициента трения в паре (головка пальца - вкладыш), а также отсутствие проворота вкладыша. 2 з.п. ф-лы, 3 ил.

| УНИВЕРСАЛЬНЫЙ ШАРОВОЙ ШАРНИР НЕДИКОВА | 1998 |

|

RU2121613C1 |

| Способ эндобронхиальной инъекции лекарственного препарата для экстренного устранения асфиксии | 2024 |

|

RU2833321C1 |

| Шаровой шарнир | 1979 |

|

SU815332A1 |

Авторы

Даты

2005-11-20—Публикация

2003-06-25—Подача