Изобретение относится к двигателестроению и может быть использовано для нейтрализации токсичных компонентов выбросов двигателей внутреннего сгорания.

В большинстве развитых стран в настоящее время нормируются следующие компоненты выбросов: окись углерода, окислы азота, твердые компоненты сажа и углеводороды.

Наибольшее распространение получили следующие способы снижения концентрации токсичных веществ в выбросах двигателей: проектирование систем питания и зажигания двигателей, оптимизированных для работы на экономичных режимах с малыми выбросами; использование каталитических нейтрализаторов, использование фильтров для улавливания твердых компонентов выбросов, использование специальных присадок к топливам и к отработавшим газам, применение систем дожигания выбросов.

Проектирование систем питания и зажигания двигателей, обеспечивающих снижение концентрации токсичных веществ в выбросах двигателей раскрыто в работе [1]

В мировой практике в качестве устройств для очистки отработавших газов двигателя внутреннего сгорания (ДВС) широко используются различные конструкции каталитических нейтрализаторов. Известен каталитический нейтрализатор, образующий несколько каталитических камер, из которых по меньшей мере две камеры связаны через одно или несколько отверстий в пластине, пропускающей газовый поток из первой камеры во вторую, и образуют выпускной канал на нижнем конце камер; вводят по меньшей мере один металлический катализатор, выбранный из группы, содержащей платину, родий и рений [2]

Известно также устройство для снижения концентрации вредных и загрязняющих элементов, находящихся в отработавших газах (ОГ), выходящих из дизельного двигателя, каталитическим путем, содержащее по крайней мере одну камеру, связанную с потоком ОГ двигателя и имеющую выполненные из каталитического материала пористые элементы, через которые протекают отработавшие газы. Камеры расположены вдоль продольной оси, проходящей под углом к горизонтальной плоскости, а пористые элементы установлены по меньшей мере в одной отводной трубе с каналами, направленными поперек продольной оси [3]

Для повышения эффективности работы каталитических реакторов, снижающих содержание загрязняющих веществ в ОГ двигателя сжигают горючую смесь воздуха и топлива с низкой температурой воспламенения в потоке ОГ перед каталитическим реактором для окисления окиси углерода и несгоревших углеводородов и/или быстрого подогрева каталитического реактора до его рабочей температуры, что является, в свою очередь, дополнительной проблемой для обеспечения надежной работы каталитических реакторов.

Известно устройство снижения выпуска загрязняющих веществ, выходящих из автомобильного двигателя, путем их сжигания для повышения эффективности работы каталитического реактора [4] Устройство содержит каталитический реактор, приспособление подачи топлива и топливную магистраль, управляемую клапаном для подачи топлива с низкой температурой воспламенения в выпускную магистраль отработавших газов, связанную с двигателем. Воздушный насос подает воздух для сгорания по воздушной магистрали в выпускную магистраль отработавших газов. Теплоэлемент, прикрепленный к каталитическому реактору, подает сигнал на регулятор для уменьшения потока воздуха или прекращение этого потока. В данном устройстве обеспечивается окисление окиси углерода и несгоревших углеводородов, а также быстрый подогрев каталитического реактора до его рабочей температуры.

При использовании указанных выше известных технических решений с использованием каталитических нейтрализаторов как таковых и с дополнительным подогревом каталитических нейтрализаторов в процессе их эксплуатации на поверхности катализатора происходит отложение несгоревших углеводородных соединений топлива и масла, сульфитов, сульфатов, сажи и смол. При этом затрудняется контакт катализатора с ОГ, в результате чего снижается эффективность очистки. Кроме того, поступающее на катализатор топливо и продукты его разложения усложняет работу, чрезмерно повышая температуру катализатора. Повышенное содержание сажи, образование нагара и кокса приводит к дезактивации катализатора. При температуре выше 370oС подавать топливо нецелесообразно, так как сажа будет сгорать и без впрыска топлива, а значительное увеличение температуры катализатора снизит его долговечность.

Таким образом, все известные устройства каталитической очистки имеют постепенно убывающую практически до нуля эффективность очистки по мере роста отложений твердых частиц на его поверхности или частично убывающую эффективность очистки, что частично может быть устранено за счет регенерации катализатора.

Так, известно устройство для улавливания частиц в дизеле, содержащее уловитель, установленный в выпускном канале для сброса частиц, например сажи, из камеры сгорания дизеля, регенератор, который сжигает собранные в уловителе частицы и восстанавливает уловитель для последующей работы; регулятор дозы впрыскиваемого топлива в дизель, регулятор для регенератора, регулятор расхода топлива, подаваемого в дизель, датчик температуры уловителя, датчик режима работы дизеля, регулятор сжигания, который, когда температура уловителя больше определенной величины и двигатель работает в режиме замедления, подает на регулятор сигнал регулирования для увеличения дозы впрыскиваемого топлива [5] Однако регенерация системы очистки существенно усложняет ее конструкцию.

Учитывая значительную стоимость катализаторов на базе благородных металлов и отмеченные выше трудности эксплуатации систем очистки ОГ и регенерации катализаторов, применяют некаталитические способы очистки ОГ и ВВ.

Известны устройства очистки ОГ от загрязняющих веществ, использующие фильтрующие элементы, через которые пропускают поток ОГ. Так, известен сажевый фильтр для снижения токсичности ОГ дизеля, перед которым в выхлопном трубопроводе установлена регенерационная горелка, которая нагревает фильтр до температуры, необходимой для дожигания частиц сажи. Для минимизации выброса вредных веществ и расхода топлива дизеля при работе с холодными отработавшими газами фильтр и камера предварительного нагрева поддерживаются с помощью горелки при температуре выше температуры конденсации самых высококипящих компонентов ОГ [6]

Известно также устройство для очистки ОГ дизеля от мельчайших твердых частиц (Япония, Заявка N 5-26004, 930414, N 5-651, F 01 N 3/02), содержащее фильтр для улавливания частиц из потока ОГ в выпускном тракте дизельного двигателя. У верхнего по потоку торца фильтра установлен полый и плоский электрический нагреватель с отверстиями. Нагреватель имеет слой керамической изоляции и обеспечивает дожигание сажи, задерживаемой фильтром. При таком способе очистки отработавших газов фильтрующий элемент быстро забивается твердыми частицами и смолой, что сопровождается резким ростом гидравлического сопротивления и требует его замены или регенерации.

Для очистки ОГ используется рекуперация. Так, известен нейтрализатор выхлопных газов для двигателей внутреннего сгорания, содержащий подключенный к выхлопному трубопроводу двигателя двухходовой противоточный рекуператор с камерой сгорания и горелкой, при этом на внутренних стенках рекуператора первого хода установлены перегородки, образующие каналы спиральной формы, а горелка выполнена инжекционной для обеспечения пламенного дожигания выхлопных газов. Данное устройство пригодно только для очистки ОГ в основном от СО и несгоревших углеводородов и мало эффективно для нейтрализации окислов азота [7]

Эффективность очистки ОГ от окислов азота можно существенно увеличить за счет ввода в поток ОГ химически активных веществ, например, в качестве химически активного вещества используют аммиак. Так, известно устройство нейтрализации ОГ в двигателе внутреннего сгорания (Япония, Заявка N 5-49806, 930727, N 5-1246, F 01 N 3/08). Дизельный двигатель содержит блок для обработки ОГ с блоком для денитрации, а также блок для подмешивания аммиачной воды, которую впрыскивают через сопло. Сопло закрепляют на загнутом участке трубопровода, тянущегося от ДВС к блоку для денитрации. Поток аммиачной воды впрыскивают в сопло в направлении, противоположном направлению потока ОГ. Для нейтрализации ОГ в ДВС используются также системы дожигания выбросов.

Известен нейтрализатор отработавших газов, состоящий из входного и выходного патрубков, корпуса, устройства для подачи дополнительного воздуха за счет эжекции (Патент Российской Федерации N 2010985, F 01 N 3/10, 1990). Нейтрализатор не снабжен устройством для поджига топливной смеси в расчете на самовозгорание высокоэнтальпийного газового потока.

В этом нейтрализаторе используется факельное горение смеси воздуха и отработавших газов, что обуславливает неравномерность процессов нейтрализации по длине и сечению корпуса и снижает эффективность дожигания. Кроме того, компоненты отработавших газов в этой конструкции находятся в зоне высокой температуры, что приводит к дополнительному образованию ВВ.

Известен нейтрализатор отработавших газов двигателей внутреннего сгорания, содержащий входной и выходной патрубки, корпус, принудительную систему подачи топливно-воздушной смеси, камеру сгорания, расположенную в корпусе нейтрализатора, систему поджига и фильтр для улавливания твердых компонентов выброса двигателя [8]

В камере дожигания этого нейтрализатора происходит факельное сжигание смеси отработавших газов и воздуха и выжигание твердых компонентов выброса двигателя, задержанных фильтром. Недостатком нейтрализатора является низкая эффективность дожигания из-за малого времени нахождения смеси в зоне высоких температур. Кроме того, в смеси отработавших газов остаются окислы азота, так как в устройстве не предусмотрены возможности для их восстановления.

Наиболее близким по технической сущности и получаемому положительному эффекту к предлагаемому изобретению является нейтрализатор-дожигатель, содержащий корпус, входной и выходной патрубки, системы подачи дополнительного топлива, окислителя и восстановителя окислов азота, систему поджига полученной смеси компонентов [9] Недостатком нейтрализатора является низкая степень очистки выбросов двигателя из-за малого времени нахождения смеси в зоне высоких температур, неравномерности параметров по сечению и длине камеры дожигания. Кроме того, нейтрализатор не может обеспечить дожигание достаточно крупных твердых фракций выброса двигателя.

Задачей изобретения является повышение эффективности и нейтрализации токсичных газов.

Поставленная задача решается тем, что в устройстве для очистки отработавших газов двигателя внутреннего сгорания, содержащем корпус с входным и выходным окнами, камеру дожигания, установленную в корпусе, системы подачи дополнительной топливно-воздушной смеси и компонентов реакций нейтрализации, систему поджига, камера дожигания выполнена в виде газопроницаемого керамического блока со сквозной пористостью 0,3-0,8, при этом толщина Н газопроницаемого керамического блока в направлении движения отработавших газов больше 12 мм.

Кроме того, газопроницаемый керамический блок может быть выполнен из перфорированной керамики с равномерным распределением цилиндрических или конических каналов, при этом расстояния между центрами каналов одинаковые, толщина перемычек между сквозными каналами меньше 1 мм, а минимальный диаметр каналов меньше 2 мм.

Выполнение камеры дожигания в виде газопроницаемого керамического блока с указанной величиной сквозной пористости обеспечивает возможность организации в каналах керамического блока режима беспламенного горения. При этом зона горения устанавливается внутри керамического блока, обеспечивается равномерное по поперечному сечению поле температур и создаются оптимальные условия для дожигания несгоревших компонентов топлива двигателя, включая сажу и другие твердые фракции, и для нейтрализации вредных выбросов.

Толщина Н керамического блока в направлении движения отработавших газов определяется из условия недопустимости отрыва пламени от керамического блока в сторону выходного окна устройства для нейтрализации на максимальных режимах работы двигателя.

Беспламенное горение на поверхностях керамических структур характеризуется высокой полнотой сгорания, большей, чем в устройствах пламенного горения, большим тепловыделением и низкими значениями концентраций вредных веществ в отработавших газах. Кроме того, при сжигании топливно-воздушных смесей в керамическом блоке обеспечивается равномерное по сечению и толщине керамического блока температурное поле за счет разогрева керамического блока, что создает достаточные по времени и энергии условия для полного протекания химических реакций.

Керамический блок может быть выполнен со сквозной пористостью, образованной равномерно распределенными по сечению сквозными цилиндрическими или коническими каналами. При этом для обеспечения оптимальной работы устройства для очистки необходимо соблюдение уже изложенных требований к свойствам керамического блока, а также дополнительных, а именно: расстояния между осями соседних каналов должны быть одинаковыми. Совокупность этих признаков позволяет организовать равномерный разогрев керамики до необходимой температуры при беспламенном горении ОГ и дополнительной топливно-воздушной смеси в каналах.

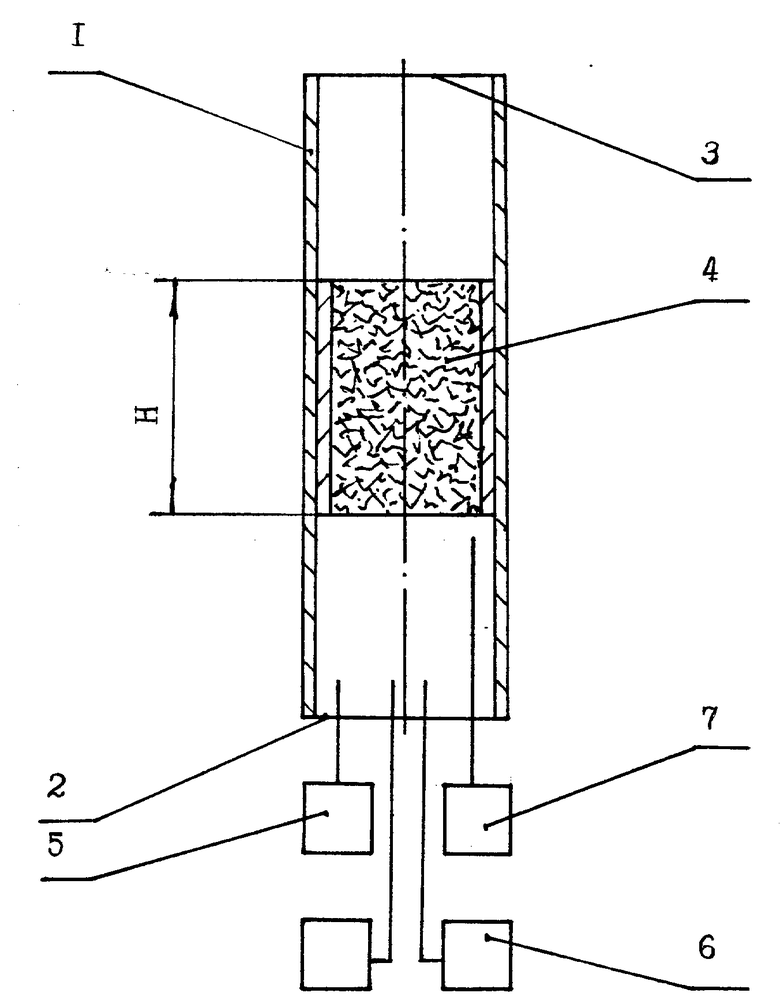

На чертеже представлено устройство для очистки ОГ двигателя внутреннего сгорания.

Устройство состоит из корпуса 1 с входным 2 и выходным 3 окнами, камеры дожигания, выполненной в виде перекрывающей сечение тракта выбросов двигателя газопроницаемого керамического блока 4, устройства 5 подачи компонентов реакций нейтрализации, устройства 6 подачи дополнительной топливно-воздушной смеси и устройства 7 поджига.

Устройство для очистки ОГ двигателя внутреннего сгорания в зависимости от типа двигателя, состава и объема ОГ может работать по разному по последовательности операций включения устройства в работу и по использованию входящих в устройство систем.

Устройство для очистки может быть приведено в рабочее состояние до запуска двигателя. Для этого во входное окно устройства 2 подается топливно-воздушная смесь через устройство 6 подачи, которая поджигается устройством 7 для поджига. За счет движения топливно-воздушной смеси фронт горения перемещается внутрь керамического блока, происходит разогрев стенок каналов керамического блока 4, и горение приобретает характер беспламенного, что приводит к равномерному разогреву керамического блока. После этого запускается двигатель, и ОГ через входное окно 2 поступают в устройство для дожигания, а именно в каналы керамического блока. При этом за счет излучения в инфракрасной области спектра внутренних поверхностей стенок каналов, столкновений со стенками и взаимодействий с горячими газами происходит нагрев газообразных и твердых компонентов выбросов двигателя и термическая активация химических реакций окисления и восстановления. Для полного проведения реакций необходимые компоненты подаются дополнительно через устройства 5 и 6. ОГ перед входом в устройство для очистки имеют высокую температуру и обладают собственной теплотворной способностью, поэтому после запуска двигателя подача дополнительного топлива может быть уменьшена или прекращена.

Устройство для очистки может также включаться одновременно с запуском двигателя. При этом в камеру дожигания подаются топливно-воздушная смесь с компонентами реакций окисления и восстановления и их смесь с ОГ воспламеняется устройством 7 поджига.

Время разогрева керамического блока до рабочих температур 900-1300 К составляет десятки секунд.

При возрастании нагрузки на двигатель и увеличении объема и скорости ОГ фронт максимального тепловыделения перемещается по керамическому блоку в сторону выходного окна устройства 3.

Керамический блок может иметь как регулярную структуру, например образованную перфорированной керамикой с цилиндрическими, коническими или щелевыми каналами или спеченными сферами, так и нерегулярную структуру, образованную керамическими набивками, керамической ватой и другими способами. Основными требованиями к материалу керамического блока является высокая термостойкость и низкая теплопроводность.

Форма керамического блока может быть различной, при этом площадь его поперечного сечения определяется из условия допустимого гидравлического сопротивления выпускной системы конкретного двигателя с учетом значения сквозной пористости керамического блока.

В качестве дополнительного топлива может быть использован природный газ, водород, бензин, керосин, дизельное топливо. В качестве компонентов реакций окисления может использоваться воздух или кислород, в качестве компонентов реакций нейтрализации окислов азота может использоваться водород или аммиак.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЦИОННАЯ ГОРЕЛКА | 1997 |

|

RU2127849C1 |

| ФИЛЬТР-НЕЙТРАЛИЗАТОР | 1998 |

|

RU2205966C2 |

| Двигатель внутреннего сгорания с газотурбинным наддувом | 1990 |

|

SU1751380A1 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2563950C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ И СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО НОСИТЕЛЯ ИЛИ ФИЛЬТРА ОРГАНИЗОВАННОЙ СТРУКТУРЫ ДЛЯ КАТАЛИЗАТОРА | 2000 |

|

RU2164442C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ ОТ ГАЗООБРАЗНЫХ ВРЕДНЫХ ВЕЩЕСТВ И ТВЕРДЫХ ЧАСТИЦ | 2002 |

|

RU2216634C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2100631C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1994 |

|

RU2075609C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2137926C1 |

Использование: в двигателестроении. Сущность изобретения: камера дожигания устройства очистки выполнена в виде газопроницаемого керамического блока со сквозной пористостью 0,3-0,8, при этом толщина газопроницаемого керамического блока в направлении потока отработавших газов больше 12 мм. 1 з. п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Уайд, Хантер и др | |||

| Снижение выбросов NO и твердых частиц из дизельных двигателей | |||

| Jornal of Engineering for Gas Turbines and Power | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 5322671, кл.F 01N 3/02, 1994 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| WO, заявка, 94/12777, кл.F 01N 3/02, 1994 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| WO, заявка, 94/24424, кл.F 01N 3/20, 1994 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| JP, заявка, 5-50566, кл.F 01N 3/02, 1994 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| DE, заявка, 4242095, кл.F 01N 3/02, 1994 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, авторское свидетельство, 179125, кл.F 01N 3/08, 1966 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US, патент, 5143700, кл | |||

| Стрелочный контрольный замок | 1924 |

|

SU422A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| DE, заявка, 4201018, кл.F 01N 3/18, 1993. | |||

Авторы

Даты

1997-10-27—Публикация

1996-10-09—Подача