Изобретение относится к теплоэнергетике, а именно к радиационным горелкам, и может применяться для бытовых и промышленных нужд в различных теплоэнергетических установках, в бытовых и коммунально-бытовых газовых плитах, обогревателях, сушилках, печах.

Известна промышленная горелка (патент США №5174744 от 29.12.92 г.) с низкими выбросами СО и NOx в атмосферу, которая состоит из узла смешения топлива и окислителя, перфорированной керамической плиты (насадки), над которой происходит сжигание газа, и легкого сетчатого экрана, который, нагреваясь пламенем горелки, увеличивает температуру излучающей поверхности насадки и способствует окислению СО в СО2, уменьшая выбросы СО в атмосферу, при этом экран устанавливается над горелочной плитой на расстоянии, зависящем от длины пламени.

Недостатком такой горелки является недостаточное снижение выброса окиси углерода, слабая механическая прочность легкого сетчатого экрана и его покрытия в виде специальной керамической пены, а также существенное усложнение изготовления горелки.

Известна радиационная горелка (RU №2066023, F 23 D 14/12, 1994), содержащая корпус с перфорированной крышкой, играющей роль радиационного экрана, снабженной в выходном участке корпуса излучающей насадкой.

Недостатком такой горелки являются высокие требования к термической и окислительной стойкости крышки-экрана, определяющие необходимость использования дорогих сортов никелевых сталей. Наличие крышки-экрана увеличивает гидравлическое сопротивление, ухудшает устойчивость горения на низких давлениях топлива и не обеспечивает снижения окиси углерода в продуктах сгорания ниже 0,008%.

Известна промышленная горелка для сжигания перемешанных газовых смесей повышенной тепловой мощности с температурой излучателя 1473-1723К и с керамической насадкой, имеющей ряд прямоугольных щелей, выполненных по типу плоского внезапного расширения (А.К.Родин, Газовое лучистое отопление. Л.: Недра, 1987, с.21-23, рис.2.4).

Недостатком такой щелевой горелки является возникновение проскока пламени при снижении удельной тепловой нагрузки из-за чрезмерной ширины каналов и осуществление в пространстве между перегородками при высокой тепловой нагрузке факельного режима горения с повышенной температурой в зоне горения, приводящей к увеличению окислов азота в продуктах сгорания. Другим недостатком является слабая механическая прочность длинных тонких перегородок между каналами.

Наиболее близким решением по технической сущности и достигаемому результату является горелка инфракрасного излучения, содержащая корпус, инжектор в виде газового сопла со смесительной трубкой и керамическую перфорированную излучающую насадку, выполненную с возможностью исполнения дополнительно функций экрана и рефлектора, для чего она выполнена в объемной конфигурации в виде полостей с поперечным размером и глубиной не менее 10 мм, причем перфорированными являются только дно полостей или только стенки, или стенки и дно (патент РФ №2151957, кл. F 23 D 14/12, 2000 г.) (прототип).

Сгорание топливно-воздушной смеси в такой горелке происходит в основном в приповерхностной зоне внутри полостей керамической перфорированной излучающей насадки, а дожигание несгоревших составляющих - вдали от стенок в объеме полостей керамической перфорированной излучающей насадки.

Недостатком горелки-прототипа является неравномерность дожигания несгоревших составляющих по высоте полости и даже полное отсутствие дожигания части несгоревших составляющих, образующихся вблизи выходного сечения полости.

Задачей изобретения является создание высокоэффективной радиационной горелки, обладающей повышенными экологическими и эксплуатационными характеристиками, которая обеспечит полное сгорание топлива и резкое снижение количества СО в продуктах сгорания, повышение устойчивости горения в широком диапазоне изменения давления газа, увеличение радиационного КПД и позволит, кроме того, расширить область применения радиационной горелки.

Решение поставленной задачи достигается предлагаемой радиационной горелкой, содержащей корпус, инжектор в виде газового сопла со смесительной трубкой и керамическую перфорированную излучающую насадку, выполненную в виде одной двухступенчатой полости или множества двухступенчатых полостей-сот или в виде системы двухступенчатых концентрических кольцевых полостей с поперечным размером и глубиной не менее 10 мм, при этом диаметр или поперечный размер выходного сечения верхней ступени полости не более чем в 1.5 раза превосходит диаметр или поперечный размер выходного сечения нижней ступени полости, и высота верхней ступени составляет 0,05-0,95 от полной глубины полости, причем перфорированными являются дно и стенки нижней ступени полости.

Отверстия в нижней перфорированной ступени одной двухступенчатой полости или множества двухступенчатых полостей-сот могут быть выполнены под углом от 0 до 90° к радиусу внутренней поверхности полости (проведенному к отверстию).

Нижняя перфорированная ступень полости может быть выполнена из пористой керамики.

Нижняя ступень полости может быть выполнена в виде набора кольцевых элементов из керамики или металла с зазором между ними не более 2 мм и с возможностью исполнения дополнительной функции завихрителя газа.

Конструктивные особенности предлагаемой горелки обеспечивают сжигание газовой смеси в полостях в условиях сильной радиационной обратной связи от стенок полостей насадки и исключают подмешивание холодного окружающего воздуха в зону горения, вследствие чего температура внутренней поверхности излучающих полостей насадки повышается, то есть увеличивается радиационный КПД, а двухступенчатая конструкция полостей гарантирует полное дожигание несгоревших составляющих газа в рециркуляционной зоне во второй ступени полости, при этом благодаря низкому гидравлическому сопротивлению из-за отсутствия сетки-экрана (функцию экрана выполняет сама насадка) и рециркуляции части газа повышается устойчивость горения в широком диапазоне изменения давления топлива. Кроме того, благодаря объемной конструкции керамической насадки возрастает удельная мощность горелки с единицы выходного сечения. Улучшение экологических и эксплуатационных характеристик предлагаемой горелки позволяет расширить область ее применения.

Осуществление подачи газовой смеси через отверстия в перфорированной насадке, выполненные тангенциально (угол 90°) к радиусу внутренней поверхности полости или под любым углом к радиусу в пределах от 0 до 90° (радиус проведен к отверстию), или осуществление тангенциального движения газовой смеси в зазорах насадки, выполненной в виде набора кольцевых элементов, увеличивает время пребывания продуктов сгорания внутри полостей, что приводит к более полному завершению химических реакций горения.

Конструкция нижней перфорированной ступени полости из пористой керамики существенно упрощает и удешевляет технологию изготовления горелок.

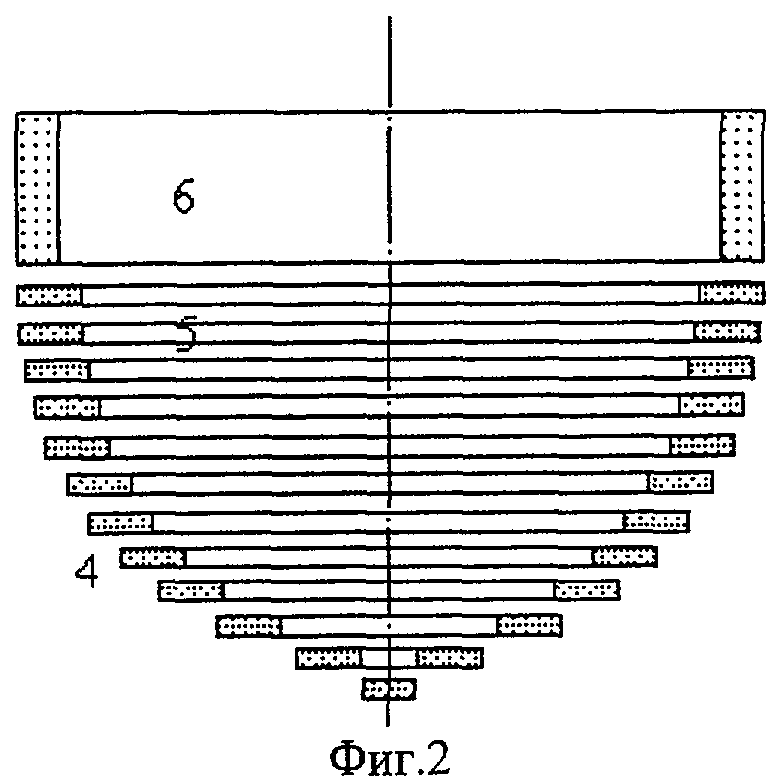

Устройство предлагаемой радиационной горелки отображено на прилагаемом чертеже (фиг.1), на котором представлен продольный разрез горелки с объемной керамической насадкой.

Радиационная горелка (фиг.1) состоит из корпуса 1, инжектора в виде газового сопла 2 со смесительной трубкой 3, керамической излучающей насадки 4, выполненной в двухступенчатой объемной конфигурации в виде множества двухступенчатых полостей-сот с перфорированным дном и стенками нижней ступени полости 5 и верхней ступени полости 6 большего диаметра с неперфорированными стенками.

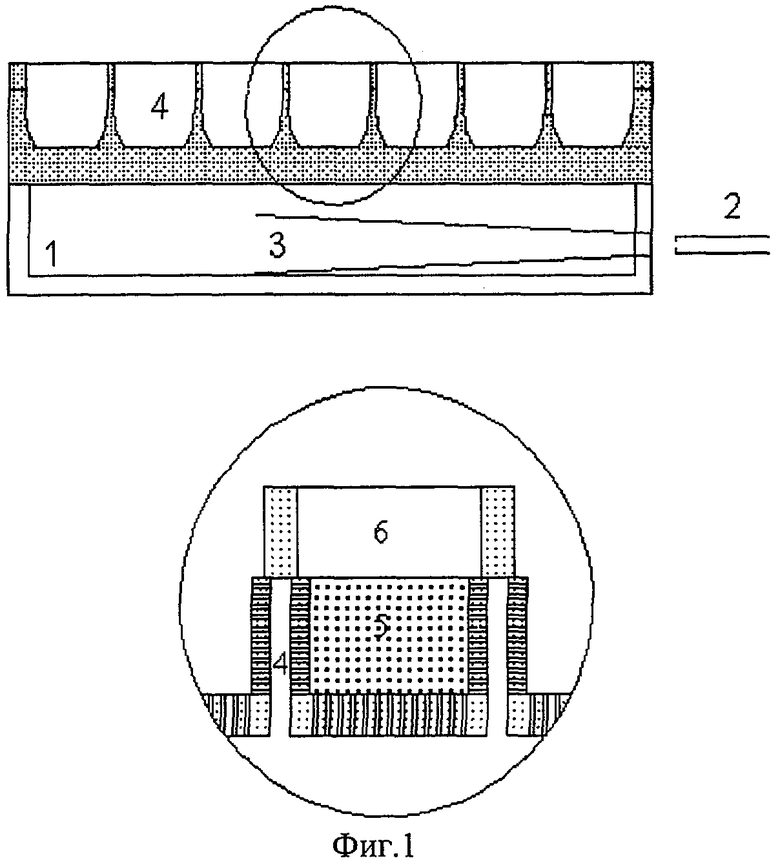

Излучающая насадка 4, выполненная в виде системы двухступенчатых концентрических кольцевых элементов с зазором между ними, состоит из нижней ступени 5 и верхней ступени большего диаметра 6 насадки 4 (фиг.2).

Горелка работает следующим образом. Газ, вытекая через сопло 2 и смесительную трубку 3, инжектирует необходимое количество воздуха, образуя газовоздушную смесь требуемого состава, которая затем поступает через перфорированную нижнюю ступень керамической насадки (через ее каналы под углом от 0 до 90° к радиусу внутренней поверхности полости) и сгорает внутри полостей вблизи внутренней поверхности. Поверхность полостей насадки раскаляется до высокой температуры, являясь источником мощного инфракрасного излучения. Часть излучения запирается в вогнутых полостях, поглощается излучающими стенками и увеличивает их температуру до 1000-1200°С, что в свою очередь приводит к увеличению радиационного потока с поверхности. Затем продукты сгорания проходят через верхнюю ступень керамической насадки, выполненную в виде неперфорированной части полости большего диаметра. При перетекании продуктов сгорания из нижней ступени полости в верхнюю при резком изменении диаметра сечения вблизи стенок в нижней части верхней ступени возникают рециркуляционные течения (завихрения), в результате чего время пребывания пристеночных слоев продуктов сгорания при высокой температуре увеличивается. Это приводит к дожиганию несгоревших составляющих, образующихся, особенно, при горении газа в верхней части перфорированной ступени насадки. Вогнутая форма и большая глубина полостей насадки затрудняет подмешивание холодного окружающего воздуха в зону химической реакции, а сохранение высокой температуры продуктов внутри обеих ступеней полости, но не превышающей 1200°С, на расстоянии порядка 10 мм от поверхности обеспечивает полную завершенность химических реакций, в том числе доокисление СО в СО2, и не приводит к образованию заметного количества окислов азота.

В конструкции газовой горелки при подаче газовой смеси через отверстия в перфорированной ступени насадки, выполненные тангенциально или под углом к радиусу внутренней поверхности полости (изменение угла в пределах от 0 до 90°), или в конструкции газовой горелки с насадкой, перфорированная часть которой выполнена в виде набора кольцевых элементов из керамики или металла с зазором между ними не более 2 мм и с возможностью исполнения дополнительной функции завихрителя газа, продукты сгорания внутри радиационной полости двигаются по спиральным траекториям, время их пребывания внутри полости увеличивается, и это приводит к более полному завершению химических реакций внутри полости.

Выбранные параметры керамической насадки определяются следующим образом. Глубина вогнутых полостей керамической насадки, включающая протяженность нижней перфорированной и верхней неперфорированной частей насадки, не менее 10 мм, сопоставимая с протяженностью зоны догорания СО, обеспечивает полную завершенность химических реакций в условиях, исключающих их «закалку» из-за устранения проникновения холодного окружающего воздуха в зону химической реакции. Большой поперечный размер полостей, не менее 10 мм, делает возможным перфорирование дна и стенок полостей насадки большим количеством цилиндрических каналов малого диаметра (менее 2 мм) и определяет незначительное гидравлическое сопротивление течению продуктов сгорания, что повышает устойчивость горения в широком диапазоне расхода топлива.

Конструкция объемной насадки с полостями, перфорированная часть которой выполнена в виде набора кольцевых элементов с зазором между ними (см. фиг.2), обладает дополнительным достоинством, связанным с технологичностью и простотой изготовления, позволяет решить поставленную задачу и достичь указанный технический результат.

Экспериментальные исследования предлагаемой радиационной горелки, реализованной в виде опытного образца и выполненной в виде одной вогнутой полости шестиугольного постоянного сечения полной глубиной 50 мм и поперечным размером нижней ступени 55 мм с плоскими перфорированными излучающими стенками высотой 40 мм и неперфорированной верхней ступенью с поперечным размером 65 мм и высотой 10 мм, показали, что такая горелка обладает высокими энергетическими и экологическими параметрами. Сжигание газа проходило при устойчивой работе горелки в широком диапазоне расхода газа, вплоть до предельно низкой при удельной тепловой мощности до 30-50 квт/м2, при этом достигалась высокая температура поверхности - до 1200°С в штатном режиме работы при радиационном КПД 60-65% и рекордно низкая концентрация СО в продуктах сгорания - менее 0,0001%.

Аналогичные результаты получены при сжигании газа при использовании излучающей насадки, перфорированная часть которой выполнена в виде набора кольцевых элементов из металла с зазором между ними 0,8 мм.

Таким образом, все конструктивные элементы горелки направлены на решение поставленной задачи и достижение указанного технического результата - повышение экологических и эксплуатационных характеристик горелки путем обеспечения полного сгорания топлива и резкого снижения количества СО, повышение устойчивости горения в широком диапазоне изменения давления топлива, увеличение ее радиационного КПД, а также обеспечение технологичности и простоты изготовления горелки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЦИОННАЯ ГОРЕЛКА | 1999 |

|

RU2151957C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 2007 |

|

RU2362945C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 2007 |

|

RU2336462C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 1999 |

|

RU2151956C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2008 |

|

RU2374173C1 |

| УНИВЕРСАЛЬНЫЙ ПОРИСТЫЙ НАСАДОК ДЛЯ БЕСПЛАМЕННОЙ ГАЗОВОЙ ГОРЕЛКИ | 2006 |

|

RU2310129C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 1997 |

|

RU2127849C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 2010 |

|

RU2427758C1 |

| ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 1994 |

|

RU2084762C1 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2226647C2 |

Изобретение относится к теплоэнергетике, а именно к радиационным горелкам, может применяться для бытовых и промышленных нужд в различных теплоэнергетических установках, в бытовых и коммунально-бытовых газовых плитах, обогревателях, сушилках, печах и повышает экологические и эксплуатационные характеристики горелки, так как обеспечивает полное сгорание топлива и резкое снижение количества СО в продуктах сгорания. Радиационная горелка содержит корпус, инжектор в виде газового сопла со смесительной трубкой и керамическую перфорированную излучающую насадку, выполненную в виде полостей с поперечным размером и глубиной не менее 10 мм, при этом керамическая перфорированная излучающая насадка выполнена в виде одной двухступенчатой полости или множества двухступенчатых полостей-сот или в виде системы двухступенчатых концентрических кольцевых полостей, причем диаметр или поперечный размер выходного сечения верхней ступени не более чем в 1.5 раза превосходит диаметр или поперечный размер выходного сечения нижней ступени, и высота верхней ступени составляет 0,05-0,95 от полной глубины полости, при этом перфорированными являются дно и стенки нижней ступени полости. 3 з.п. ф-лы, 2 ил.

| РАДИАЦИОННАЯ ГОРЕЛКА | 1999 |

|

RU2151957C1 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 1996 |

|

RU2094703C1 |

| Излучающая горелка | 1973 |

|

SU576490A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ПРОИЗВОДНЫЕ ГЕТЕРОЦИКЛИЧЕСКИЕ АЛКИЛЬНЫЕ СОЕДИНЕНИЯ В КАЧЕСТВЕ СЕЛЕКТИВНЫХ ИНГИБИТОРОВ ГИСТОНДЕАЦЕТИЛАЗЫ И СОДЕРЖАЩИЕ ИХ ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ | 2016 |

|

RU2683022C1 |

| DE 4116898 A1, 27.11.1991. | |||

Авторы

Даты

2006-03-20—Публикация

2004-10-14—Подача