Изобретение относится к области производства пенобетонных изделий, используемых в строительстве для возведения и теплоизоляции ограждающих конструкций зданий.

Известен способ изготовления пенобетонных изделий путем приготовления пены, перемешиванием водного раствора ПАВ, введения в нее сухих компонентов вяжущего при перемешивании, формования из полученной пеномассы изделий и сушки. Пеномассу в процессе приготовления подвергают вибрации с частотой 700-1000 Гц и амплитудой колебаний 0,4-0,6 мм, а при введении вяжущего частоту вибрации меняют на 300-600 Гц с амплитудой колебаний 0,7-0,9 мм. Материал полученный известным способом имеет прочность на сжатие 0,64-0,88 МПа, при средней плотности 170-230 кг/м3, коэффициент теплопроводности 0,034-0,038 Вт/м•К, водопоглощение 45-50%.

Недостатком способа является его трудоемкость и сложность аппаратурного оформления.

Наиболее близким к предлагаемому техническому решению является способ получения пенобетона, включающий предварительное перемешивание цемента, гипса или ангидрида с известью-пушонкой, пластификатором и водой, приготовление в специальном устройстве пены, перемешивание полученной пены с остальными компонентами в бетоносмесителе периодического действия. Объемная масса затвердевшего пенобетона составляет 400 кг/м3.

Недостатком известного способа является наличие неоднородности пористой структуры бетона за счет его расслоения и в процессе изготовления и соответственно невысокие качественные показатели.

Технический результат предполагаемого изобретения - повышение однородности пористой структуры (за счет снижения расслоения пенобетона) и качества изделий.

Этот результат достигается тем, что в сравнении с прототипом сухую смесь из вяжущего и наполнителя подвергают механической активации в течение 120-600 с, затем вводят раствор добавок и перемешивают в течение 30-120 с, после чего подают пену и смешивают в течение 20-60 с. При этом в качестве наполнителя используют аморфный кремнезем в количестве 25-60%.

Применение таких приемов обеспечивает получение однородной пористой структуры пенобетона и позволяет повысить прочность сцепления частиц вяжущего и наполнителя и тем самым стойкость против расслоения составляющих пенобетона. Повышение прочности контактов вяжущего и наполнителя обеспечит увеличение прочности при высокой пористости пенобетона.

Пенобетон изготавливали следующим образом.

Предварительно готовили техническую пену путем механической обработки в пеногенераторе водного раствора пенообразователя. В качестве пенообразователя использовали моющее средство "Прогресс", триэтаноламиновые соли (ТЭЛС), "Поток" и "Каскад".

Вяжущее (цемент, известь, и др. подобные материалы) и наполнитель (аморфный кремнезем) загружали в смеситель и обрабатывали в течение 120-600 с, затем в сухую смесь заливали водный раствор добавок и перемешивали в течение 30-120 с, после чего подавали пену и смешивали в течение 20-60 с.

Приготовленный таким образом пенобетон поступал на узел формования.

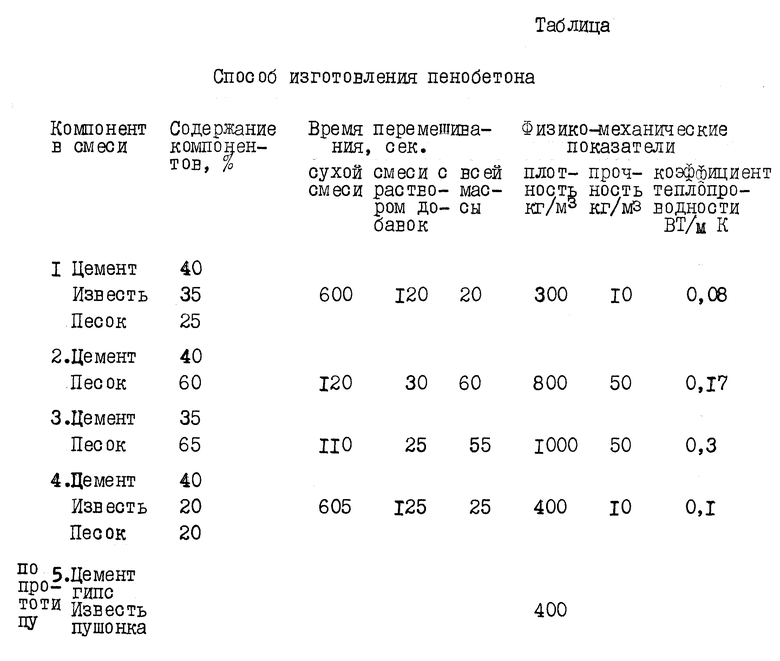

Конкретные примеры изготовления пенобетона представлены в таблице.

Примеры 1-3 осуществляли по предлагаемому техническому решению.

Пример 4 выполняли с запредельными параметрами способа

Пример 5 - по прототипу

Из таблицы видно, что только использование приведенных в способе сочетания и последовательности операций позволяют получить пенобетон однородной структуры и высокого качества.

Предлагаемое техническое решение промышленно применимо и может быть использовано при производстве пенобетона без каких-либо ограничений и особых условий.

Источники информации, принятые во внимание при составлении заявочных материалов.

1. Авторское свидетельство N1392061, БИ 1988, N 16.

"Способ изготовления теплоизоляционных изделий"

2. Заявка Франции N2593497, опублик. 31.07.1987 г.

"Способ, состав и устройство для получения пенобетона".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2151131C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ | 1997 |

|

RU2132314C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1999 |

|

RU2172305C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО БЕТОНА (ВАРИАНТЫ) | 2004 |

|

RU2266271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2186749C2 |

Пенобетон используется в строительстве для возведения и теплоизоляции ограждающих конструкций зданий. Сущность способа получения пенобетона заключается в том, что сухую смесь из вяжущего и наполнителя подвергают активации в течение 1204600 с, затем вводят раствор добавок и перемешивают в течение 30 - 120 c, после чего подают пену и смешивают в течение 20 - 60 с. При этом в качестве наполнителя используют аморфный кремнезем в количестве 25 - 60%. Применение таких приемов обеспечивает получение однородной пористой структуры пенобетона и позволяет повысить прочность сцепления частиц вяжущего и наполнителя и тем самым стойкость против расслоения составляющих пенобетона. Повышение прочности контактов вяжущего и наполнителя обеспечит увеличение прочности при высокой пористости пенобетону. 1 табл.

Способ получения пенобетона, включающий приготовление пены, перемешивание ее со смесью вяжущего, наполнителя и раствора, отличающийся тем, что смесь готовят путем механохимической активации вяжущего и наполнителя в течение 120 - 600 с с последующим их перемешиванием в течение 30 - 120 с с раствором добавок, причем в качестве наполнителя используют аморфный кремнезем фракции 0,01 - 1,0 мм в количестве 25 - 60%, а пену с полученной смесью перемешивают в течение 20 - 60 с.

| FR, 2593497 A, 31.07.87 | |||

| SU, 1392061 A, 30.04.88 | |||

| SU, 1662988 A1, 27.07.91 | |||

| SU, 1763428 A1, 23.09.92 | |||

| SU, 1766887 A1, 07.10.92 | |||

| RU, 2010021 C1, 30.03.94 | |||

| FR, 2611696 A, 09.09.88 | |||

| FR, 2654095 A, 10.05.91. |

Авторы

Даты

1999-03-27—Публикация

1997-04-09—Подача