Изобретение относится к области производства строительных материалов и может быть использовано в производстве теплоизоляционных изделий с пониженными теплопроводностью и усадочными деформациями, а именно пенобетона.

Известны способы получения пенобетона по трехстадийному технологическому режиму, включающему получение водного раствора воздухововлекающей добавки, взбивание пены и смешивание ее с твердой фазой. Пенообразование вызывается понижением поверхностного натяжения воды на поверхности раздела фаз, а также за счет совместного хаотизированного слияния водного и воздушного потоков. Основная сложность рассматриваемых способов заключается в получении устойчивой стабильной пены, которая бы не осаждалась и не расслаивалась в период ее смешивания с твердой фазой. Нестабильность получаемой пены приводит к увеличению плотности и снижению теплозадерживающей способности пенобетона, что в свою очередь сдерживает распространение способов получения пенобетонов [Г.И. Горчаков, Ю. М. Баженов. Строительные материалы. -М.: Стройиздат, 1986.-с. 305, 306, 309].

Процесс стабилизации пены предусматривает подбор химических стабилизаторов, а также органичного сочетания химических реакций с физической активацией раствора, выражаемого, например, в определенной последовательности приготовления пенобетона. Учитывается также время, затрачиваемое на каждую операцию или стадию процесса приготовления конечного продукта.

Примером может служить способ получения пенобетонной смеси по п.2150448 (П РФ 2150448, БИ 16, 10.06.2000), включающий смешение вяжущего, наполнителя, технической пены и воды. Приготовление пенобетонной смеси осуществляют стадийно: раздельно готовят растворимую составляющую и пену; растворимую составляющую сначала готовят из части сухих компонентов и всего расчетного количества воды путем перемешивания воды в течение 1-2 мин; в полученную массу при постоянном перемешивании в течение 1-2 мин вводят оставшуюся часть сухих компонентов.

Предложенный способ реализует идею постепенного введения компонентов состава в пену по мере формирования связей последней с растворной массой, что снижает риск расслаивания и придает получаемому продукту относительно стабильные характеристики плотности.

Известен способ приготовления пенобетона по а.с. 1747426 (а.с. 1747426, БИ 26, 15.07.92), включающий последовательное введение в бетономешалку легкого пористого заполнителя, портландцемента, извести, пенообразователя и воды с растворенным в ней пластификатором при постоянном перемешивании. Вначале перемешивают легкий пористый заполнитель с 20-40 мас.% воды в течение 1-1,5 мин, затем вводят портландцемент и 45-65 мас.% воды, перемешивают в течение 1-1,5 мин, после чего добавляют предварительно приготовленную смесь древесной смолы с известью, а через 30-40 с вводят оставшуюся часть воды с растворенным в ней пластификатором при перемешивании 1-1,5 мин. Предложенная совокупность существенных признаков обеспечивает возможность подачи продукта пневмотранспортом, а введение легкого заполнителя уменьшает теплопроводные свойства изделий.

Повышение устойчивости пены и снижение ее плотности достигается при использовании способа изготовления пенобетонных изделий, включающего приготовление пенобетонной смеси на основе цемента, кальцийсодержащего компонента, дисперсного заполнителя и воды путем смешивания приготавливаемой смеси и пены. Процесс осуществляется последовательно. Сухую смесь обрабатывают 5-10 с, затем вводят воду и (или) раствор добавок, перемешивая 3-4 с, после чего подают пену и обрабатывают 6-12 с. Полученный пенобетон формируют и отверждают (з. 98110476/03, БИ 7, 10.03. 2000).

В приведенных выше источниках достигнута определенная стабильность пены, следовательно, улучшены теплоизоляционные характеристики конечного продукта, но не решается вопрос уменьшения усадочных деформаций пенобетона, в связи с высокой водопотребностью бетонной смеси.

Достичь уменьшения усадочных деформаций удалось в способе по а.с. 1609782 (а. с. 1609782, БИ 44, 30.11.90). Согласно способу приготовление легкобетонной смеси с крупным заполнителем осуществляют путем предварительного получения раствора пены, смешивая его с вяжущим и мелким заполнителем, а далее, для уменьшения усадочных деформаций за счет снижения водопотребности бетонной смеси, крупный заполнитель подают отдельным потоком, а пенобетонную массу на последней стадии процесса вводят в поток сухого крупного заполнителя.

Применение способа позволяет снизить водопотребность смеси, водоцементное отношение, повысить прочность бетона за счет снижения эксплуатационной влажности, повысить теплоизоляционные свойства, уменьшить усадочные деформации пенобетона, находящегося в межзерновом пространстве крупного заполнителя и, как следствие, повысить его трещиностойкость.

В качестве прототипа выбран способ изготовления пенобетонных изделий, включающий заливку в форму и отверждение пенобетонной смеси, приготовленной перемешиванием цемента, зольного заполнителя и предварительно приготовленной пены из водного раствора воздухововлекающей добавки - пенообразователя (Инструкция по изготовлению изделий из ячеистого бетона СН 277-80. Москва, Стройиздат, 1981, с. 10-12, 3-6).

Недостатком прототипа является повышенная плотность конечного продукта, которая определяет увеличенную теплопроводность материала.

Задачей изобретения является расширение ряда отечественных технологий получения пенобетонов с гарантированной низкой плотностью и повышенными теплоизоляционными свойствами и трещиностойкостью.

Техническими результатами предлагаемого способа изготовления пенобетонных изделий являются:

- повышение устойчивости пены;

- снижение расслоения пены и пенобетонной смеси;

- снижение расхода цемента;

- уменьшение водоотделения (снижение синерезиса) пены и пенобетонной смеси;

- снижение плотности пенобетона;

- повышение трещиностойкости при пониженной плотности пенобетона;

- повышение теплоизоляционных свойств пенобетона.

Решение задачи и достижение перечисленных технических результатов стали возможны благодаря тому, что в известном способе получения пенобетонных изделий, включающем заливку в форму и отверждение пенобетонной смеси, приготовленной перемешиванием цемента, зольного заполнителя и предварительно приготовленной пены из водного раствора воздухововлекающей добавки, пену готовят путем взбивания водного раствора воздухововлекающей добавки с воздухом в соотношении расходов от 1:9 до 1:11 соответственно, в полученную пену последовательно, при непрерывном перемешивании, вводят диспергированный мел с удельной поверхностью 700-1200 см2/г, зольный заполнитель, в качестве которого используют микросферы - наиболее легкую фракцию зола-уноса тепловых электростанций плотностью 0,3-0,5 г/см3 и затем цемент, при этом соотношение компонентов, мас. %: воздухововлекающая добавка 0,06-0,08, диспергированый мел 7-9, микросферы 4-11, цемент 36-43, вода остальное.

Предложенная совокупность признаков изобретения позволяет, во-первых, получить устойчивую пену за счет подобранного режима взбивания, во-вторых, внести рецептурные компоненты определенного процентного соотношения по массе таким образом, чтобы последовательно во времени стабилизировать пену сначала за счет мела в дисперсном состоянии с удельной поверхностью 700-1200 см2/г, а затем за счет микросфер наиболее легкой полой фракции зола-уноса тепловых электростанций с плотностью 0,3-0,5 г/см3 и далее цемента. Изложенная последовательность операции позволяет сформировать устойчивую пену и закрепить ее устойчивость во времени, при этом достигается оптимальный технологический режим процесса получения пенобетонной смеси. Применение данных признаков позволило решить поставленную задачу и достичь ожидаемых технических результатов: плотность пенобетона - 0,2-0,3 г/см3, усадочные деформации - 0,32-0,42 мм/м, коэффициент теплопроводности - 0,05-0,06 Вт/м•град.

Существенным отличием предлагаемого способа является применение вместо ранее использовавшихся наполнителей (песок, зола, шлаки), микросфер - пустотелых шариков диаметром 15-200 мкм при толщине алюмосиликатных стенок микросфер 2-15 мкм, что очень важно для уменьшения теплопроводности. Микросферы, не обладая капиллярной пористостью, в отличие от зол, способствуют уменьшению водотвердого отношения, следовательно, уменьшаются усадочные деформации пенобетона и одновременно увеличивается его трещиностойкость.

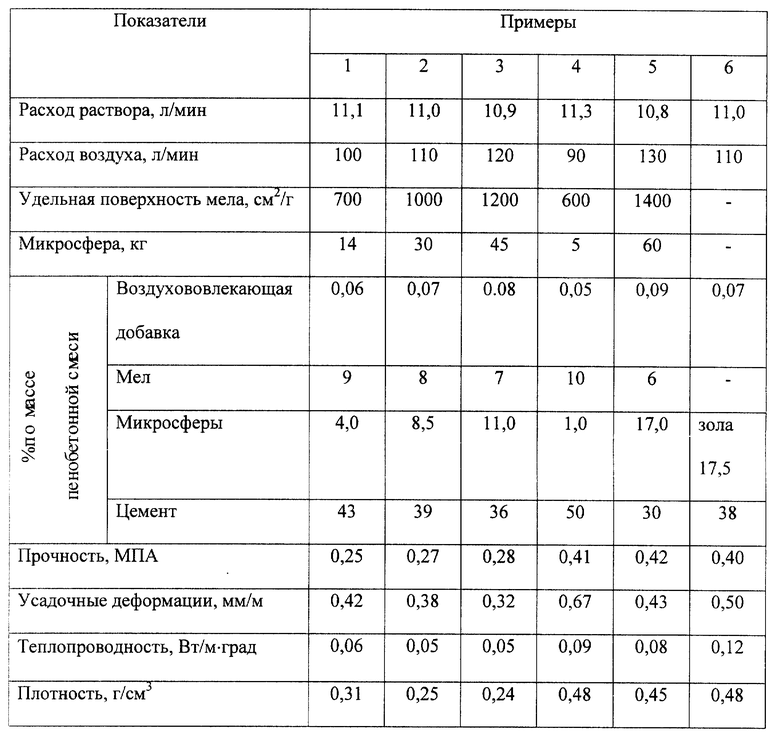

Предложенный способ иллюстрируют чертежом, на котором показана схема изготовления пенобетонных изделий, и примерами, результаты которых для наглядности сведены в таблицу.

Способ осуществляют следующим образом. Выбранную емкость (1) заливают водой (2) и воздухововлекающей жидкостью (3). Производят тщательное перемешивание для получения однородного водного раствора. С помощью водяного напорного насоса (4) раствор по шлангу подают в систему пеногенераторов (5). Расход раствора 10,9-11,1 л/мин. Одновременно с раствором воздухововлекающей добавки в систему пеногенераторов с помощью компрессора (6) подают воздух с расходом 100-120 л/мин по другому шлангу. Приготовленную пену транспортируют по шлангу в работающую бетономешалку (7). При поступлении пены в бетономешалку дозировано подают диспергированный мел (8) с удельной поверхностью 700-1200 см2/г, перемешивание которого в течение 40-60 с стабилизирует устойчивость пены во времени. Из емкости (9) в бетономешалку поступают микросферы, которые являются наиболее легким полым компонентом в зола-уносе тепловой электростанции. Микросферы, представляя собой по геометрии, полые шарики с кремнистой оболочкой, позволяют, не ухудшая прочностных показателей пенобетона, улучшить его теплоизоляционные и деформационные свойства. В силу сферического строения полые микросферы дополнительно повышают временную устойчивость пены. Перемешивание микросферы осуществляют 40-60 с, что обеспечивает их равномерное распределение в пенной массе и снижает расслоение раствора. Далее подают вяжущий компонент - цемент (10). Его размешивание производят в течение 40-60 с. При помощи пневмоподачи, осуществляемой компрессором (6), приготовленной пенобетонной смесью заполняют формовочные емкости (11). Пенобетонная смесь отверждается в течение суток с последующей распалубкой.

Ниже приведены примеры, количественно поясняющие предлагаемый способ изготовления пенобетонных изделий. Примеры 1, 2 и 3 поясняют способ в заявленных пределах. В этих пределах показатели по теплопроводности и усадочным деформациям имеют наименьшие значения. Примеры 4 и 5 поясняют, что выход за заявленные пределы технологического режима и процентного содержания компонентов пенобетонной смеси приводит к резкому ухудшению теплоизоляционных и деформационных свойств пенобетона. В примере 6 сравнивается предлагаемый способ с прототипом.

Пример 1.

Готовят пену из водного раствора воздухововлекающей добавки (синтетический пенообразователь). Водный раствор содержит добавки 0,06% от массы пенобетонной смеси (МПС). Расходы: раствора - 11,1 л/мин, воздуха - 100 л/мин, соотношение расходов 1: 9. Перемешивание раствора и воздушной массы в пеногенераторах непрерывное, а получаемую пену без задержки подают в бетономешалку. В течение 50 с подают и перемешивают мел в количестве 9% от МПС, следующие 50 с - подают и перемешивают микросферы в количестве 15 кг (4,0% от МПС) и далее 50 с подают и перемешивают цемент (43% от МПС). Мел имеет удельную поверхность 700 см2/г; а микросфера - плотность 0,5 г/см3). Пример иллюстрирует минимальные значения воздухововлекающей добавки, микросферы, удельной поверхности мела, а также соотношения расходов раствора и воздуха и максимальное количество цемента. Полученную пенобетонную смесь заливают в формы и оставляют на сутки для отверждения. Затем производится распалубка. Полученное изделие обладает следующими показателями:

Прочность, МПА - 0,25

Усадочные деформации, мм/м - 0,42

Теплопроводность, Вт/м•град - 0,06

Плотность, г/см3 - 0,31

Пример 2.

Готовят пенобетон по примеру 1. Расходы водного раствора воздухововлекающей добавки - 11,0 л/мин, а по воздуху - 110 л/мин (соотношение расходов 1:10). Водный раствор содержит добавку 0,07% от МПС; мел имеет удельную поверхность 1000 см2/г и вводится в количестве 8% от МПС. Микросферы плотностью 0,4 г/см3 вводят в количестве 30 кг, что соответствует 8,5% от МПС. Цемент вводят 39% от МПС. Пример иллюстрирует средние значения заявленных пределов (по технологическому режиму и составу). Полученное пенобетонное изделие обладает следующими показателями:

Прочность, МПА - 0,27

Усадочные деформации, мм/м - 0,38

Теплопроводность, Вт/м•град - 0,05

Плотность, г/см3 - 0,25

Пример 3.

Готовят пенобетон по примеру 1. Расходы: водного раствора воздухововлекающей добавки - 10,9 л /мин, воздуха - 120 л/мин (соотношение расходов 1: 11). Водный раствор содержит добавку - 0,08% от МПС. Мел имеет удельную поверхность - 1200 см2/г и вводится в количестве 7% от МПС. Микросферы имеют плотность 0,3 г/см3, вводят в количестве 45 кг, что соответствует 11% от МПС. Цемент вводят 36% от МПС. Пример иллюстрирует значения: максимальные по соотношениям расходов водного раствора воздухововлекающей добавки и воздуха, а также по процентному составу пенобетонной смеси (воздухововлекающая добавка, микросферы) и удельной поверхности мела; минимальными по количеству мела, цемента и плотности микросферы. Полученные изделия обладают следующими показателями:

Прочность, МПА - 0,28

Усадочные деформации, мм/м - 0,32

Теплопроводность, Вт/м•град - 0,05

Плотность, г/см3 - 0,24

Пример 4.

Пенобетон готовят по примеру 1. Расходы: по водному раствору воздухововлекающей добавки - 11,3 л/мин, по воздуху 90 л/мин (соотношение расходов 1: 8). Водный раствор содержит добавки - 0,05% от МПС. Мел имеет удельную поверхность 600 см2/г и вводится в количестве 10% от МПС. Микросферы плотностью 0,25 г/см3 вводят в количестве 5 кг, что соответствует 1% от МПС. Цемент - 50% от МПС. Пример иллюстрирует показатели способа не входящие в заявленные пределы:

- ниже по соотношениям расходов водного раствора воздухововлекающей добавки и воздуха, по массе компонентов состава (воздухововлекающая добавка, микросферы), а также по удельной поверхности мела и плотности микросфер;

- выше по количеству мела и цемента.

Полученные изделия обладают следующими показателями:

Прочность, МПА - 0,41

Усадочные деформации, мм/м - 0,67

Теплопроводность, Вт/м•град - 0,09

Плотность, г/см3 - 0,48

Пример 5.

Пенобетон готовят по примеру 1. Расходы: по водному раствору воздухововлекающей добавки -10,8 л/мин, по воздуху - 130 л/мин (соотношение расходов 1: 12). Водный раствор содержит добавки - 0,09% от МПС. Мел имеет удельную поверхность 1400 см2/г и вводится в количестве 6% от МПС. Микросферы плотностью 0,6 г/см3 вводят в количестве 17% от МПС. Цемент - 30% от МПС. Пример иллюстрирует показатели способа, не входящие в заявленные пределы:

- выше по соотношениям расходов водного раствора воздухововлекающей добавки и воздуха, по массе компонентов состава (воздухововлекающая добавка, микросферы), а также по удельной поверхности мела и плотности микросфер;

- ниже по количеству мела и цемента.

Полученные изделия обладают следующими показателями:

Прочность, МПА - 0,42

Усадочные деформации, мм/м - 0,43

Теплопроводность, Вт/м•град - 0,08

Плотность, г/см3 - 0,45

Пример 6.

Готовят пенобетон по прототипу, для этого перемешивают цемент в количестве 38% от МПС, зольный наполнитель - 17,5% от МПС, предварительно приготовленную пену из водного раствора воздухововлекающй добавки. Готовую пенобетонную смесь заливают в форму и отверждают.

Полученные изделия обладают следующими показателями:

Прочность, МПА - 0,40

Усадочные деформации, мм/м - 0,50

Теплопроводность, Вт/м•град - 0,12

Плотность, г/см3 - 0,48

Примеры, представленные для наглядности в таблице, показывают промышленную применимость заявляемого способа. Предложенная совокупность существенных отличий позволяет получить качественные пенобетонные изделия с низкой плотностью, высокими теплоизоляционными свойствами и трещиностойкостью. Если по первому способу (прототип) усадочные деформации пенобетона составляют 0,50 мм/м (пример 6), то по предлагаемому способу - в среднем 0,37 мм/м. Использование в совокупности диспергированного мела с удельной поверхностью 700-1200 см2/г, микросфер с плотностью 0,3-0,5 г/см3, цемента и воздухововлекающей добавки в заявленных пределах позволяет не только достигнуть ожидаемых технических результатов, но и снизить расход цемента и соответственно стоимость получаемых изделий.

Из проанализированного уровня технических решений неизвестен способ с предложенной совокупностью признаков, что позволяет говорить о его новизне. Оригинальное техническое решение позволяет устранить основные недостатки, присущие аналогам и прототипу.

Выход за заявленные пределы предлагаемого способа резко ухудшает теплоизоляционные и деформационные свойства конечного изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2507182C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА, СПОСОБ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА (ВАРИАНТЫ) | 2012 |

|

RU2553685C2 |

| CПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО КЛАДОЧНОГО РАСТВОРА И КОМПОЗИЦИЯ ДЛЯ ОБЛЕГЧЕННОГО КЛАДОЧНОГО РАСТВОРА | 2012 |

|

RU2528323C2 |

| ПЕНОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2292322C1 |

| Формовочная смесь для приготовления пенобетонов | 2022 |

|

RU2802407C2 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОЙ ПИТЬЕВОЙ ВОДЫ | 2003 |

|

RU2247079C2 |

| СОСТАВ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2575857C2 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПЕНОБЕТОНА | 2008 |

|

RU2400454C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ПЕНОБЕТОНА | 2009 |

|

RU2410364C1 |

Изобретение относится к производству строительных материалов и может быть использовано для получения теплоизоляционных строительных материалов, а именно пенобетона. Способ изготовления пенобетонных изделий включает заливку в форму и отверждение пенобетонной смеси, приготовленной перемешиванием цемента, зольного заполнителя и предварительно приготовленной пены из водного раствора воздухововлекающей добавки, отличается от известного тем, что пену готовят путем взбивания водного раствора воздухововлекающей добавки с воздухом в соотношении расходов от 1:9 до 1:11 соответственно, в полученную пену последовательно, при непрерывном перемешивании вводят диспергированный мел с удельной поверхностью 700-1200 см2/г, зольный заполнитель, в качестве которого используют микросферы - наиболее легкую фракцию золы-уноса тепловых электростанций плотностью 0,3-0,5 г/см3 и затем цемент, при этом соотношение компонентов в пенообменной смеси следующее, мас.%: воздухововлекающая добавка 0,06-0,08, диспергированный мел 7-9, микросферы 4-11, цемент 36-43, вода - остальное. Технический результат: получение пенобетонов с низкой плотностью и повышенными теплоизоляционными свойствами и трещиностойких. 1 ил., 1 табл.

Способ изготовления пенобетонных изделий, включающий заливку в форму и отверждение пенобетонной смеси, приготовленной перемешиванием цемента, зольного заполнителя и предварительно приготовленной пены из водного раствора воздухововлекающей добавки, отличающийся тем, что пену готовят путем взбивания водного раствора воздухововлекающей добавки с воздухом в соотношении расходов от 1:9 до 1:11 соответственно, в полученную пену последовательно, при непрерывном перемешивании вводят диспергированный мел с удельной поверхностью 700-1200 см2/г, зольный заполнитель, в качестве которого используют микросферы - наиболее легкую фракцию золы-уноса тепловых электростанций плотностью 0,3-0,5 г/см3 и затем цемент, при этом соотношение компонентов в пенобетонной смеси следующее, мас.%:

Воздухововлекающая добавка - 0,06-0,08

Диспергированный мел - 7-9

Микросферы - 4-11

Цемент - 36-43

Вода - Остальноеа

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

| - М., 1981, с.10-12, 3-6 | |||

| Способ приготовления поризованной легкобетонной смеси | 1974 |

|

SU485990A1 |

| Способ приготовления пенобетона | 1990 |

|

SU1763428A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТЕХНИЧЕСКОЙ ПЕНЫ | 0 |

|

SU280295A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2086516C1 |

| ЛЕГКИЙ БЕТОН | 1999 |

|

RU2154619C1 |

| US 4872913 А, 10.10.1989 | |||

| GВ 1165005 А, 24.09.1969 | |||

| DЕ 3804884 А1, 03.11.1988 | |||

| DЕ 3807250 А1, 15.09.1988. | |||

Авторы

Даты

2002-08-10—Публикация

2000-10-18—Подача