Изобретение относится к промышленности строительных материалов и может быть использовано для получения теплоизоляционных и теплоизоляционно-конструкционных материалов при изготовлении элементов зданий и сооружений в промышленном и гражданском строительстве.

Известен состав для легкого ячеистого бетона (патент РФ №2298539, заявл. 24.11.2005. кл. С04В 38/10), включающий бесцементное вяжущее, наполнитель, пенообразователь, стабилизатор пены и воду, отличающийся тем, что он содержит в качестве бесцементного вяжущего продукт совместного помола до удельной поверхности 600-750 м2/кг смеси, мас.%:

высококальциевая зола-унос 60-80, отработанный формовочный песок литейного производства, прошедший магнитную обработку по отделению пригарков, с содержанием кремнезема выше 90%, 10-30 и продукт высокоглиноземистый с содержанием оксида алюминия выше 80% - отход абразивного производства 5-10, а в качестве наполнителя - кислую золу сухого отбора от сжигания каменного угля, в качестве пенообразователя - пенообразователь "ПБ-2000", в качестве стабилизатора пены - жидкое натриевое стекло и дополнительно - суперпластификатор С-3, при этом указанные вяжущее и наполнитель предварительно подвергнуты совместной механохимической активации на стержневой мельнице при следующем соотношении компонентов, мас.%:

Недостатком известного бетона является использование техногенного сырья непостоянного химического и минералогического состава, имеющего достаточно ограниченные запасы. Кроме того, плотность получаемого пенобетона имеет высокое значение при недостаточной прочности.

Известен пенобетон (патент РФ №2228314, заяв. 06.08.2002, кл. С04В 38/10 и С04В 28/26), включающий жидкое натриевое стекло, кремнеземистый компонент, пенообразователь, отвердитель - кремнефтористый натрий и воду, содержит жидкое натриевое стекло из микрокремнезема с силикатным модулем от 2 до 4 и плотностью 1,35-1,45 г/см3, в качестве кремнеземистого компонента - микрокремнезем, в качестве пенообразователя - пенообразователь "Морпен" и дополнительно золу-унос при следующем соотношении компонентов, мас.%:

Недостатками данного пенобетона являются: использование жидкого стекла в больших количествах, что приводит к значительному удорожанию пенобетона, применение канцерогенного составляющего для повышения прочностных показателей (кремнефтористый натрий), пагубно воздействующего на организм человека.

Известен способ получения пенобетона (патент РФ №2128154, заяв. 09.04.1997, кл. С04В 38/10), включающий приготовление пены, перемешивание ее со смесью вяжущего, наполнителя и раствора, причем смесь готовят путем механохимической активации вяжущего и наполнителя в течение 120-600 с с последующим их перемешиванием в течение 30-120 с с раствором добавок, а в качестве наполнителя используют аморфный кремнезем фракции 0,01-1,0 мм в количестве 25-60%, а пену с полученной смесью перемешивают в течение 20-60 с.

Недостатками данного способа являются сложность технологического исполнения, достаточно длительный процесс твердения полуфабриката. Положительный результат возможен лишь при четком соблюдении всех параметров способа.

Известен способ изготовления теплоизоляционных изделий путем приготовления пены перемешиванием водного раствора ПАВ, введения в нее сухих компонентов вяжущего при перемешивании, формования из полученной пеномассы изделий и сушки. Пеномассу в процессе приготовления подвергают вибрации с частотой 700-1000 Гц и амплитудой колебаний 0,4-0,6 мм, а при введении вяжущего частоту вибрации меняют на 300-600 Гц с амплитудой колебаний 0,7-0,9 мм. Материал, полученный известным способом, имеет прочность на сжатие 0,64-0,88 МПа при средней плотности 170-270 кг/м3, коэффициент теплопроводности 0,034-0,038 Вт/(мК), водопоглощение 45-50% (Авт.св. № 1392061, опубл. БИ № 16, 1988. "Способ изготовления теплоизоляционных изделий").

Недостатками способа являются трудоемкость изготовления изделий и низкое их качество.

В качестве прототипа выбирается высокопористый кремнеземистый пенобетон на основе ВКВС кварцевого песка, а также добавок жидкого стекла (2-4%) и шлаков феррохромового производства (Пивинский Ю.Е., Епифанова Т.Н., Перетокина Н.А. Материалы на основе высококонцентрированных керамических вяжущих суспензий (ВКВС). Получение и свойства тонкозернистых пенобетонов на основе ВКВС кварцевого песка. М.: Огнеупоры и техническая керамика. 1998. №10. С.6-10). Формовочные системы в виде минерализованных пен являются самотвердеющими, характеризуются относительно низкой влажностью (23-35%), рН пеномасс (11,4-11,5%). Химический состав изученных композиций: 85-95% SiO2, 3,5-12,88% CaO, 0,68-2,79% Al2O3, 2,5-3,0% Na2O. Изученные пеномассы включали обладающие вяжущими свойствами ВКВС, жидкое стекло и феррохромовый шлак. Эта композиция являлась комплексной вяжущей системой со сложным механизмом структурообразования и твердения. Материал изготовляли по технологии пенокерамики с последующей термообработкой при температуре до 1300°С. Пенобетоны имели плотность 550-800 кг/м3, пористость 65-75%, характеризуются пределом прочности при сжатии после сушки 0,8-1,2 МПа, после термообработки 5-15 МПа. Максимальная температура их применения 1200-1300°С.

Недостатками данного прототипа являются сложность технологического исполнения из-за специфических свойств дилатантного структурирования, которые присущи ВКВС, низкая прочность при высокой плотности в высущенном состоянии, необходимость термообработки при температуре до 1300°С для повышения прочностных характеристик, ограниченная область практического применения. Фактически исключается возможность получения готового продукта по безобжиговой технологии.

В качестве прототипа принимается способ изготовления строительных теплоизоляционных изделий (патент РФ №2074146, заяв. 13.01.1994, кл. С04В 28/18, С04В 16:08, С04В 40/00), а именно безобжиговых, безавтоклавных строительных изделий на основе кремнеземсодержащего сырья, включающий мокрое измельчение кремнеземсодержащего компонента до фракционного состава: 5-20 мкм 20-4%, 20-50 мкм 12-30%, 50-100 мкм 1-25%, 1-5 мкм остальное, перемешивание фракций между собой с последующим смешением с заполнителем - пенополистиролом, предварительно измельченным до фракционного состава, мас.%: 3-5 мм не более 50%, 0-3 мм остальное, формование, тепловую обработку (сушку) изделий при температуре 80-120°С и выдержку в подогретом до температуры не более 60°С щелочном растворе с рН 10-14 в течение 1-3 часов (операция упрочнения). Получаемые изделия имеют объемную массу 0,8 кг/см3, теплопроводность 0,26 Вт/мК.

Описанный выше способ изготовления строительных изделий подразумевает получение теплоизоляционных изделий с применением заполнителя органического происхождения (пенополистирола). Получаемый по данному способу материал можно отнести к группе теплоизоляционно-конструкционных, но для данного вида материала изделия, получаемые по описанному выше способу, имеют невысокие эксплуатационные характеристики. Кроме того, в настоящее время весьма актуальна проблема получения ячеистых бетонов, сочетающих в себе функциональные качества теплоизоляционного и конструкционного материала.

Одним из актуальных направлений развития промышленности строительных материалов является создание новых и совершенствование существующих технологий, которые связаны с получением наносистем и применением нанотехнологических подходов.

На сегодняшний день основным вяжущим при производстве большинства видов строительных материалов является портландцемент. В связи с возрастающими потребностями в эффективных вяжущих веществах, в том числе вяжущих негидратационного типа твердения и материалов на их основе, обладающих высокими эксплуатационными характеристиками и экологической безопасностью как при производстве, так и при эксплуатации, актуальна разработка и применение нового класса наноструктурированных вяжущих, способных частично или полностью заменить в формовочных системах цемент в максимально широком диапазоне классов строительных материалов.

Направленное формирование структуры новых материалов на основе наносистем, оптимизация физико-химических процессов производства и проектирование оптимальных технологических решений требуют общего научно обоснованного подхода и детального изучения закономерностей и кинетики структурообразования дисперсных систем в ходе их технологической переработки и применения. Сложность этой задачи заключается в различии и нестабильности реотехнологических характеристик. Основным путем решения данной проблемы является разработка модифицирующих органоминеральных добавок, способных изменять матричную структуру системы.

Не менее важной является проблема равномерного распределения активного нанодисперсного компонента в сырьевых смесях, что особенно важно в производственных масштабах.

Решение этой проблемы может заключаться не во введении нанодисперсных добавок в общую массу, а в создании наноструктурированной системы в самой композиционной массе в процессе технологического передела - «in situ».

Применение наноструктурированных вяжущих систем позволит решить как проблему агрегативной устойчивости, так и проблему гомогенизации нанодисперсного активного вещества по всему объему с целью стабильного структурирования на всех размерных уровнях организации композита.

Задачей предлагаемого изобретения является создание высокоэффективного теплоизоляционного и теплоизоляционно-конструкционного экологически чистого пенобетона на основе принципиально нового вида бесцементного наноструктурированного вяжущего с улучшенными физико-механическими и теплофизическими свойствами, изготовление из него технологичных, экономичных и экологически безопасных изделий для возведения теплоэффективных ограждающих конструкций современных зданий.

Изобретение направлено на упрощение и удешевление способа, а также существенное повышение эффективности технологического процесса за счет существенного сокращения сроков изготовления пенобетонных изделий с сохранением и улучшением основных технико-эксплуатационных и теплофизических характеристик: механической прочности, пористости, плотности, теплопроводности. Кроме того, изобретение позволяет получить по предлагаемой технологии пенобетон, обладающий свойствами теплоизоляционно-конструкционного материала.

Указанная задача достигается тремя вариантами состава пенобетона и шестью вариантами способа изготовления изделий из пенобетона.

Согласно первому варианту в составе пенобетона, включающем бесцементное наноструктурированное вяжущее - высококонцентрированную суспензию кремнеземсодержащего сырья, пенообразователь и воду, согласно предлагаемому решению в качестве бесцементного наноструктурированного вяжущего используют указанную суспензию с содержанием частиц менее 5 мкм, составляющих 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, а в качестве пенообразователя - белковый пенообразователь при следующем соотношении компонентов, мас.%:

Согласно второму варианту в составе пенобетона, включающем бесцементное наноструктурированное вяжущее - высококонцентрированную суспензию кремнеземсодержащего сырья, синтетический пенообразователь, жидкое натриевое стекло и воду, согласно предлагаемому решению в качестве бесцементного наноструктурированного вяжущего используют указанную суспензию с содержанием частиц менее 5 мкм, составляющих 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии при следующем соотношении компонентов, мас.%:

Согласно третьему варианту в составе пенобетона, включающем бесцементное наноструктурированное вяжущее - высококонцентрированную суспензию кремнеземсодержащего сырья, синтетический пенообразователь, жидкое натриевое стекло и воду, согласно предлагаемому решению в качестве бесцементного наноструктурированного вяжущего используют указанную суспензию с содержанием частиц менее 5 мкм, составляющих 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, в качестве синтетического пенообразователя -«esapon 1214» и дополнительно белковый пенообразователь «addiment» при следующем соотношении компонентов, мас.%:

Указанная задача достигается так же шестью способами изготовления изделий из пенобетона.

Согласно первому варианту в способе изготовления изделий из пенобетона, включающем подготовку технической пены путем механической обработки в пеногенераторе-смесителе водного раствора пенообразователя, перемешиванием ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья, формование из полученной пеномассы изделий, упрочнение и сушку, согласно предлагаемому решению в качестве бесцементного наноструктурированного вяжущего используют указанную суспензию с содержанием частиц менее 5 мкм, составляющих 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, а в качестве пенообразователя - белковый пенообразователь при следующем соотношении компонентов, мас.%:

Технологическую операцию по упрочнению изделий осуществляют путем погружения с кратковременной выдержкой изделия после сушки в раствор щелочного силиката с плотностью 1,06-1,08 г/см3 продолжительностью до 3 мин, с последующей окончательной сушкой.

Согласно второму варианту в способе изготовления изделий из пенобетона, включающем подготовку технической пены путем механической обработки в пеногенераторе-смесителе водного раствора пенообразователя перемешиванием ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья, формование из полученной пеномассы изделий, упрочнение и сушку, согласно предлагаемому решению в качестве бесцементного наноструктурированного вяжущего используют указанную суспензию с содержанием частиц менее 5 мкм, составляющих 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, а в качестве пенообразователя - белковый пенообразователь при следующем соотношении компонентов, мас.%:

Технологическую операцию по упрочнению изделий осуществляют путем обработки поверхности изделия после сушки раствором щелочного силиката с плотностью 1,06-1,08 г/см3 методом орошения и последующей окончательной сушкой.

Согласно третьему варианту в способе изготовления изделий из пенобетона, включающем подготовку технической пены путем механической обработки в пеногенераторе-смесителе водного раствора синтетического пенообразователя, перемешивание ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья и затем с жидким натриевым стеклом, формование из полученной пеномассы изделий, упрочнение и сушку, согласно предлагаемому решению в качестве бесцементного наноструктурированного вяжущего используют указанную суспензию с содержанием частиц менее 5 мкм, составляющих 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии при следующем соотношении компонентов, мас.%:

Технологическую операцию по упрочнению изделий осуществляют путем погружения с кратковременной выдержкой изделия после сушки в раствор щелочного силиката с плотностью 1,06-1,08 г/см3 продолжительностью до 3 мин, с последующей окончательной сушкой.

Согласно четвертому варианту в способе изготовления изделий из пенобетона, включающем подготовку технической пены путем механической обработки в пеногенераторе-смесителе водного раствора синтетического пенообразователя, перемешивание ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья и затем с жидким натриевым стеклом, формование из полученной пеномассы изделий, упрочнение и сушку, согласно предлагаемому решению в качестве бесцементного наноструктурированного вяжущего используют указанную суспензию с содержанием частиц менее 5 мкм, составляющих 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии при следующем соотношении компонентов, мас.%:

Технологическую операцию по упрочнению изделий осуществляют путем обработки поверхности изделия после сушки раствором щелочного силиката с плотностью 1,06-1,08 г/см3 методом орошения и последующей окончательной сушкой.

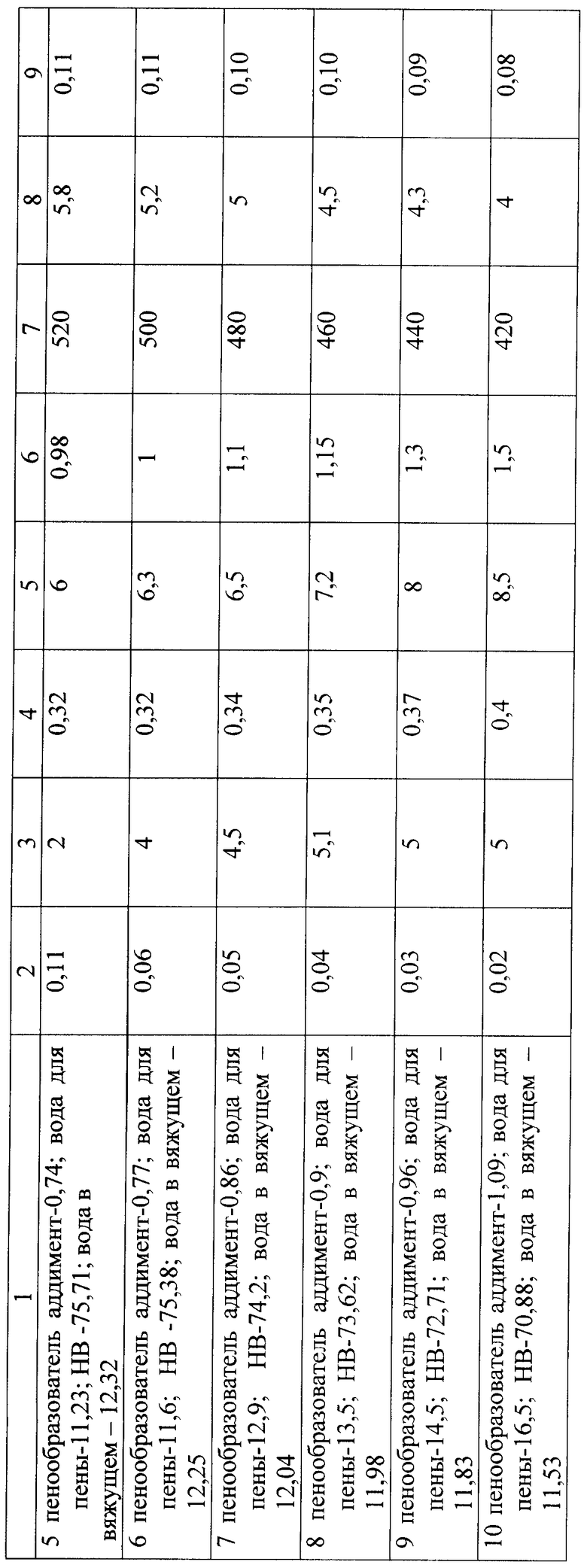

Согласно пятому варианту в способе изготовления изделий из пенобетона, включающем подготовку технической пены путем механической обработки в пеногенераторе-смесителе водного раствора синтетического пенообразователя, перемешивание ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья и затем с жидким натриевым стеклом, формование из полученной пеномассы изделий, упрочнение и сушку, согласно предлагаемому решению в качестве бесцементного наноструктурированного вяжущего используют указанную суспензию с содержанием частиц менее 5 мкм, составляющих 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, в качестве синтетического пенообразователя - «esapon 1214» и дополнительно белковый пенообразователь «addiment» при следующем соотношении компонентов, мас.%:

Технологическую операцию по упрочнению изделий осуществляют путем погружения с кратковременной выдержкой изделия после сушки в раствор щелочного силиката с плотностью 1,06-1,08 г/см3 продолжительностью до 3 мин, с последующей окончательной сушкой.

Согласно шестому варианту в способе изготовления изделий из пенобетона, включающем подготовку технической пены путем механической обработки в пеногенераторе-смесителе водного раствора синтетического пенообразователя, перемешивание ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья и затем с жидким натриевым стеклом, формование из полученной пеномассы изделий, упрочнение и сушку, согласно предлагаемому решению в качестве бесцементного наноструктурированного вяжущего используют указанную суспензию с содержанием частиц менее 5 мкм, составляющих 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, в качестве синтетического пенообразователя - «esapon 1214» и дополнительно белковый пенообразователь «addiment» при следующем соотношении компонентов, мас.%:

Технологическую операцию по упрочнению изделий осуществляют путем обработки поверхности изделия после сушки раствором щелочного силиката с плотностью 1,06-1,08 г/см3 методом орошения и последующей окончательной сушкой.

В качестве кремнеземистого сырья для получения вяжущего могут быть использованы природные и искусственные кварцевые пески, кварцитопесчанники и другие материалы, преимущественно содержащие не менее 60% SiO2.

В качестве пенообразователя могут быть использованы различные белковые («addiment», «Green Froth») или синтетические («esapon 1214», «Пеностром») пенообразователи или же комплексный пенообразователь, включающий белковый пенообразователь «addiment» и синтетический пенообразователь «esapon 1214».

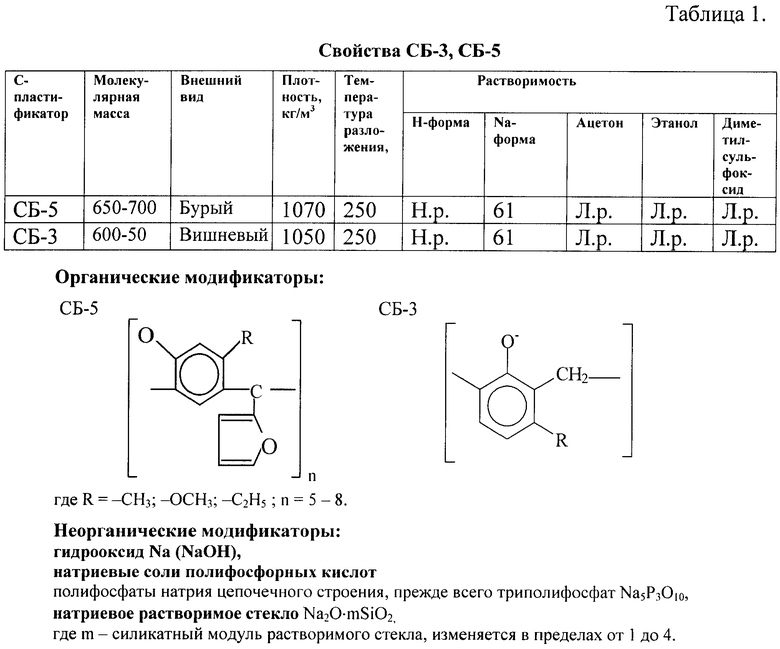

В качестве стабилизатора пены используется жидкое натриевое стекло. В качестве модифицирующих добавок в исходные высококонцентрированные суспензии кремнеземсодержащего сырья могут вводиться различные материалы, аналогичные по типу воздействия (таблица 1), например композиция: органическая добавка на основе резорцин-фурфурольных олигомеров (суперпластификатор Белгородский №3 (СБ-3)) и триполифосфат натрия; композиция: суперпластификатор Белгородский №5 (СБ-5) и гидрооксид натрия; композиция: комплексный итальянский органический разжижитель с торговой маркой «реотан» и гидрооксид натрия и др. (1. Шаповалов Н.А., Слюсарь А.А., Череватова А.В., Ермак Ю.Н., Ермак С.Н. Пивинский Ю.Е. Комплексная модифицирующая органоминеральная добавка для алюмосиликатных огнеупорных систем на основе высококонцентрированных керамических вяжущих суспензий. // «Химия и химическая технология», 2003, том 46, вып.5. С.137-140).

Эффективность комплексной добавки обусловлена суммированием различных механизмов воздействия компонентов на частицы дисперсной фазы ВКВС и смесей (2. Шаповалов Н.А., Строкова В.В., Череватова А.В. Оптимизация структуры наносистемы на примере ВКВС. // «Строительные материалы», №9. 2006. С.16-17).

Для разжижения, увеличения подвижности формовочных систем может быть использована, например, комплексная разжижающая органоминеральная добавка, включающая 50-90 мас.% триполифосфата натрия и 10-50% резорцинсодержащего пластификатора СБ-5 (Шаповалов Н.А., Слюсарь А.А., Череватова А.В. и др. Комплексная разжижающая органоминеральная добавка для огнеупорных формовочных систем и способ изготовления материалов с ее применением. // Патент РФ №2238921, опубл. 27.10.04, бюл. №30). Так же может быть использована комплексная добавка, состоящая из 30% триполифосфата натрия + 70% суперпластификатора СБ-3, или комплексная добавка, состоящая из 30% гидрооксида натрия + 70% суперпластификатора СБ-5. Добавки могут вводиться в виде порошка или растворов плотностью 1,10-1,30 г/см3 из расчета 0,02-0,1% от массы сухого вещества в высококонцентрированной суспензии кремнеземсодержащего сырья. То, что действие вышеперечисленных добавок аналогично, подтверждено экспериментальными данными.

С целью повышения пластичных свойств формовочных систем в исходную высококонцентрированную суспензию кремнеземсодержащего сырья могут быть введены пластифицирующие нанодисперсные добавки, например, глины или высокодисперсного кварцевого слива (техногенный продукт - отход производства кварцевых огнеупоров) в количестве 2-10%. Такие добавки существенно понижают дилатантные свойства данных суспензий. (Пивинский Ю.Е., Череватова А.В. Смешанное керамическое вяжущее. Патент РФ №2127235).

Отмеченная при этом высокая эффективность одновременного присутствия в системе и пластифицирующей, и комплексной добавки обусловлена ее направленной пространственной модификацией на наноуровне, основанной на комплексном проявлении трех механизмов воздействия на систему: структурно-механического, электростатического, адсорбционно-сольватного (А.В.Череватова, Н.А.Шаповалов, В.В.Строкова. Управление структурой и свойствами высококонцентрированных дисперсных систем с использованием нанопроцессов и технологий // Промышленное и гражданское строительство. - М., 2007. - №8. - С.17-19. Череватова А.В. и др. Способ получения многослойного строительного изделия на основе высококонцентрированной суспензии кремнеземсодержащего сырья (варианты), способ получения формовочной смеси для несущих функциональных слоев изделия (варианты), способ получения теплоизоляционного материала для многослойного строительного изделия, многослойное строительное изделие (варианты) Патент РФ №2361738, заяв. 22.06.2006, кл. В32В 13/02, С04В 35/14). Пример структурно-механического воздействия на систему в данном случае реализован при дополнительном введении в ВКВС глинистой составляющей. Специфическое строение глинистых частиц способствует созданию структурно-механического барьера, что позволяет обеспечить весьма высокую устойчивость прослоек дисперсионной среды между частицами дисперсной фазы. Принцип оптимизации структуры системы за счет реализации двух механизмов воздействия на систему ВКВС: электростатического и адсорбционно-сольватного апробирован при разработке комплексных дефлоккулянтов, состоящих из триполифосфата натрия и суперпластификатора СБ-5.

Примеры конкретного выполнения.

Пример конкретного выполнения 1. Для получения пенобетонной смеси и испытания ее пригодности для производства теплоизоляционных и теплоизоляционно-конструкционных материалов был выполнен ряд операций в соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по первому варианту и способом изготовления изделий из пенобетона по первому варианту.

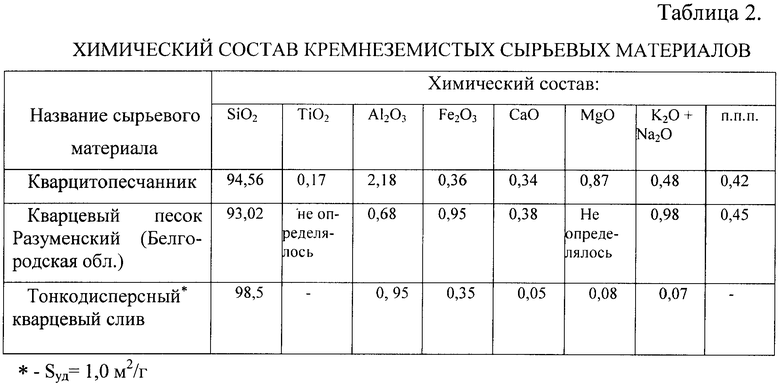

В качестве кремнеземистого сырья для получения высококонцентрированной суспензии кремнеземсодержащего сырья могут быть использованы природные и искусственные кварцевые пески, в данном случае использовали песок Разуменского месторождения, с содержанием 93,02% SiO2, химический состав которого приведен в таблице 2.

Для получения высококонцентрированной суспензии кремнеземсодержащего сырья осуществляли мокрый помол в шаровой мельнице с постадийной загрузкой материала, соблюдая основные принципы получения высококонцентрированных суспензий (Пивинский Ю.Е. Керамические вяжущие и керамобетоны / Ю.Е.Пивинский - М.: Металлургия, 1990. 270 с.).

Выбор концентрации системы на первом этапе измельчения осуществлялся с учетом коэффициента упаковки исходного материала и других его характеристик, а также габаритных размеров мельницы. На первой стадии помола обычно вводят всю жидкость, рассчитанную по конечной концентрации суспензии. Продолжительность этой стадии процесса в зависимости от многих факторов колеблется в пределах от 1 до 5 часов. В данном случае продолжительность этой стадии процесса составила 2 часа. Степень дисперсности при этом должна быть такой, чтобы средний размер частиц был, по крайней мере, в 10-20 раз меньше размера вводимого при очередной загрузке материала. Оптимальные результаты, как правило, могут быть получены в том случае, когда на первой стадии помола достигается дисперсность, характеризуемая значительным (до 20-50%) содержанием частиц фракции менее 5 мкм. В этом случае суспензия является как бы сжатой, ускоряющей процесс последующего измельчения после введения очередной порции материала.

При постадийной загрузке материала по мере повышения объемной концентрации уменьшается эффективная плотность мелющих тел и существенно возрастает влажность. Благодаря постепенному понижению объемного содержания жидкости, увеличению сил трения возрастает температура процесса, которая в значительной степени определяет реологические свойства системы непосредственно в процессе измельчения, а также свойства высококонцентрированной суспензии кремнеземсодержащего сырья после измельчения. Так, с ростом температуры значительно уменьшается как общая вязкость системы, возрастает ее текучесть, так и дилатантные свойства, что позволяет вести процесс помола при повышенных концентрациях.

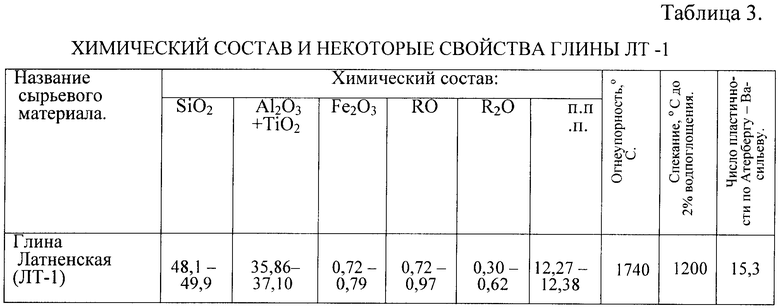

После окончания мокрого помола, полученное вяжущее подвергали комплексной модификации, а именно: с целью понижения вязкости системы, в процессе перемешивания дополнительно вводили комплексную органоминеральную добавку (30% триполифосфата натрия + 70% суперпластификатора СБ-3) в количестве 0,02% от массы сухого вещества в суспензии. После чего, с целью улучшения реотехнологических характеристик, высококонцентрированная суспензия кремнеземсодержащего сырья подвергалась гравитационному смешиванию с предварительно полученной суспензией глины ЛТ-1, содержание которой в высококонцентрированной суспензии кремнеземсодержащего сырья составляло 5% в пересчете на сухое вещество суспензии, влажность суспензии глины находилась в пределах 40%.

Химический состав глины ЛТ-1 приведен в таблице 3. Полученная высококонцентрированная суспензия кремнеземсодержащего сырья имела влажность 14,2%, с содержанием частиц менее 5 мкм 42%.

Для получения формовочной смеси пенобетон требуемого качества необходимо правильно и в заданной последовательности дозировать исходные составляющие компоненты.

Предварительно готовили техническую пену путем механической обработки в пеногенераторе-смесителе турбулентно-кавитационного типа водного раствора пенообразователя. В качестве пенообразователя использовался белковый пенообразователь «addiment».

Затем в пеногенератор-смеситель подавали бесцементное наноструктурированное вяжущее, смешивали его с полученной пеной до степени однородной устойчивой пеномассы. Полученную таким образом пеномассу подавали на узел формования, где осуществлялась заливка пенобетона в формы. Сушка изделий осуществлялась в сушильной камере в температурном интервале 40-100°С. Продолжительность сушки зависит от габаритных размеров получаемого изделия.

Далее осуществляли операцию по упрочнению путем кратковременной выдержки высушенного изделия (полуфабриката) в щелочной среде. В данном случае в качестве щелочной среды применялся, например, раствор жидкого стекла (Na2SiO3) с плотностью: 1,07 г/см3. Продолжительность операции упрочнения составила 2 мин.

Сущность технологического принципа получения безобжиговых материалов, основанного на «эффекте холодного спекания», состоит в том, что сформованный и высушенный полуфабрикат выдерживают в жидких средах, химически активных по отношению к кремнеземистому компоненту вяжущего, с последующей сушкой. Таким образом, достижение эксплуатационной прочности в таком материале является результатом упрочнения химическим активированием контактных связей (УХАКС), (Пивинский Ю.Е. Теоретические аспекты технологии керамики и огнеупоров. Том 1. / Ю.Е.Пивинский - С-Петербург: Строийздат. 2003. 544 с.).

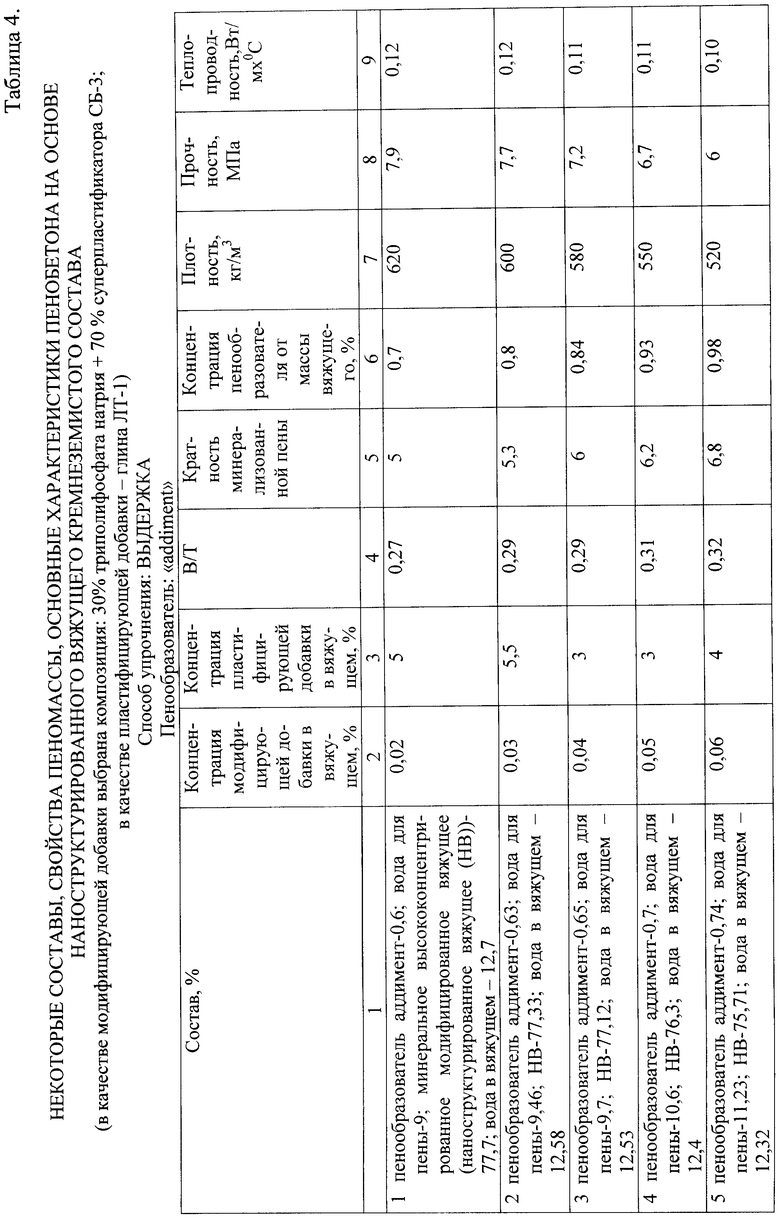

При получении материалов на основе высококонцентрированной суспензии кремнеземсодержащего сырья впервые предоставилась возможность изготовить высококачественный материал уже на стадии формования, что в сочетании с упрочнением по УХАКС-механизму позволило приблизить технологию производства строительных материалов на основе высококонцентрированной суспензии кремнеземсодержащего сырья к таковой на основе традиционных вяжущих веществ (т.е. минуя процесс обжига), (Щелочные и щелочно-щелочеземельные гидравлические вяжущие и бетоны. / Под ред. В.Д.Глуховского. - Киев. 1979. 232 с.). После операции упрочнения изделия подвергали повторной сушке в температурном интервале 100-110°С. В данном случае сушка осуществлялась при температуре 100°С. Данные по механической прочности, плотности, теплопроводности, полученные в результате известным образом проведенных испытаний, приведены в таблице 4.

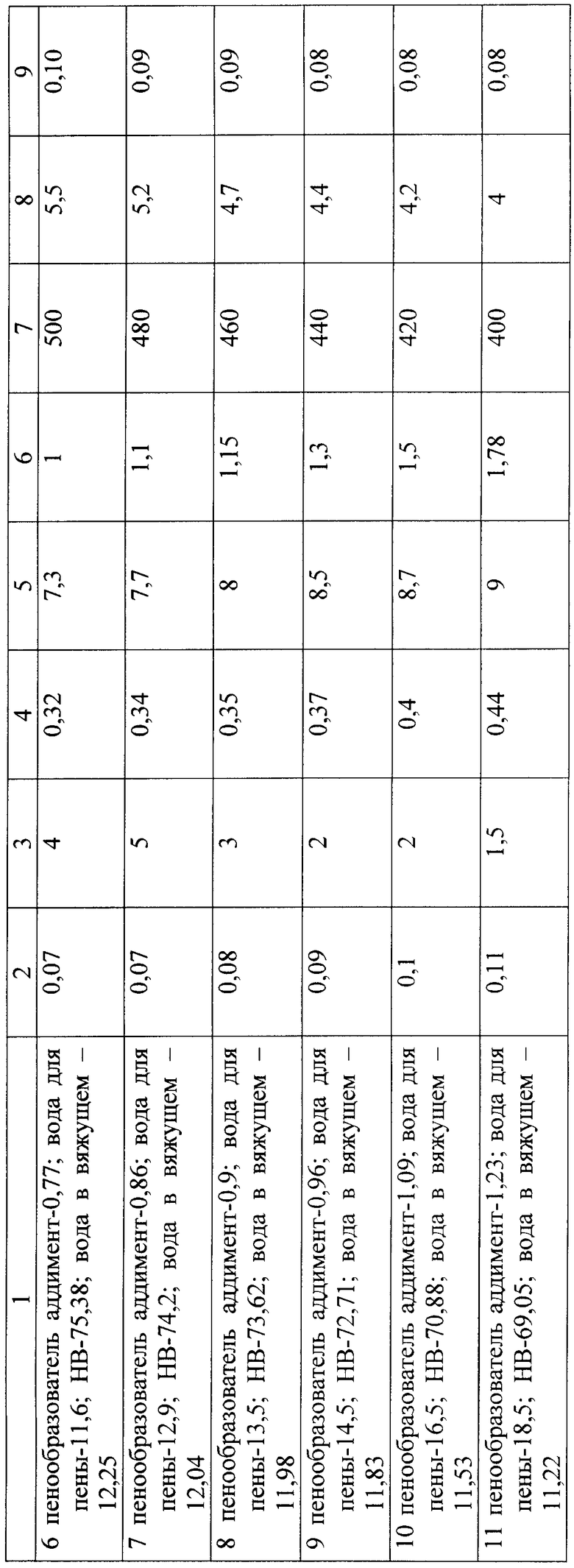

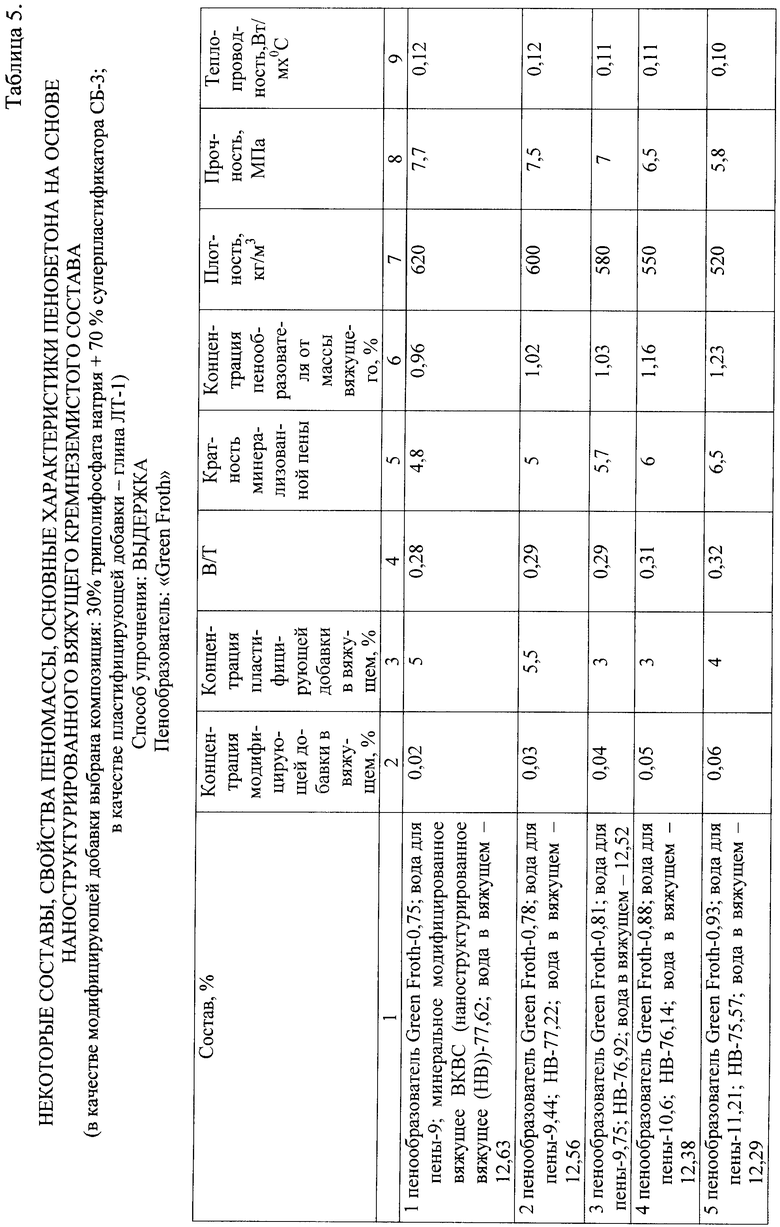

Таким же образом были получены пенобетонные изделия с применением другого белкового пенообразователя: «Green Froth». Данные приведены в таблице 5.

Пример конкретного выполнения 1.2. В соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по первому варианту и способом изготовления изделий из пенобетона по первому варианту для производства теплоизоляционных и теплоизоляционно-конструкционных материалов был выполнен ряд операций, а именно: в качестве кремнеземистого сырья для получения высококонцентрированной суспензии кремнеземсодержащего сырья могут быть использованы природные и искусственные кварцевые пески, в данном случае использовали кварцитопесчанник с содержанием 94,56% SiO2, химический состав которого приведен в таблице 2. Мокрый помол осуществляли так же, как и в примере 1. После окончания мокрого помола полученное вяжущее подвергали комплексной модификации, а именно: с целью понижения вязкости системы в процессе перемешивания дополнительно вводили комплексную органоминеральную добавку (30% гидрооксида натрия + 70% суперпластификатора СБ-5) в количестве 0,08% от массы сухого вещества в суспензии.

С целью улучшения реотехнологических характеристик в высококонцентрированную суспензию кремнеземсодержащего сырья дополнительно вводили пластифицирующую добавку путем гравитационного смешивания с суспензией высокодисперсного кварцевого слива - отхода производства кварцевой керамики, содержание которого в высококонцентрированной суспензии кремнеземсодержащего сырья составляло 2% в пересчете на сухое вещество суспензии, при этом суспензия кварцевого слива имела влажность 34%. Химический состав техногенного продукта - кварцевого слива и значение величины его дисперсности приведены в таблице 2.

Полученная высококонцентрированная суспензия кремнеземсодержащего сырья имела влажность 14,0%, с содержанием частиц менее 5 мкм 45%.

В качестве пенообразователя использовался белковый пенообразователь «addiment». Последовательность формования изделия из пенобетона осуществляли так же, как описано в примере 1. Далее проводили сушку отформованного изделия, как описано в примере 1. После сушки изделие подвергали упрочнению и последующей окончательной сушке при тех же технологических режимах, что описаны в примере 1.

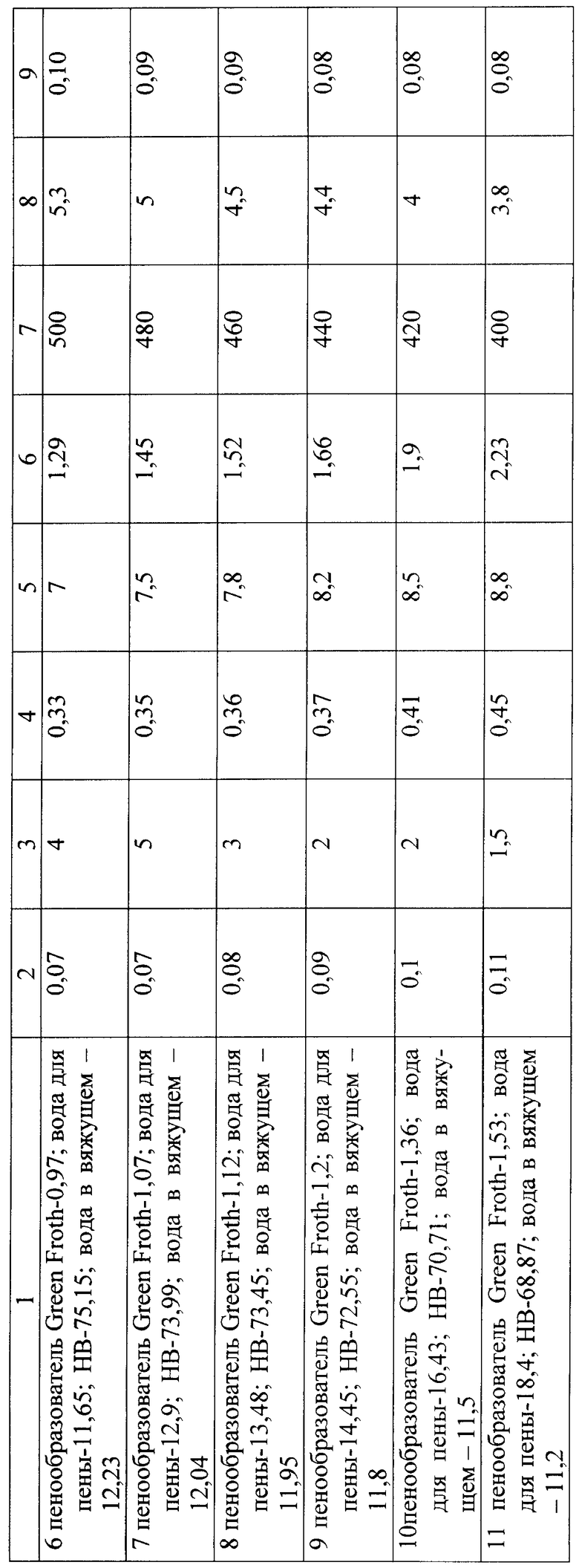

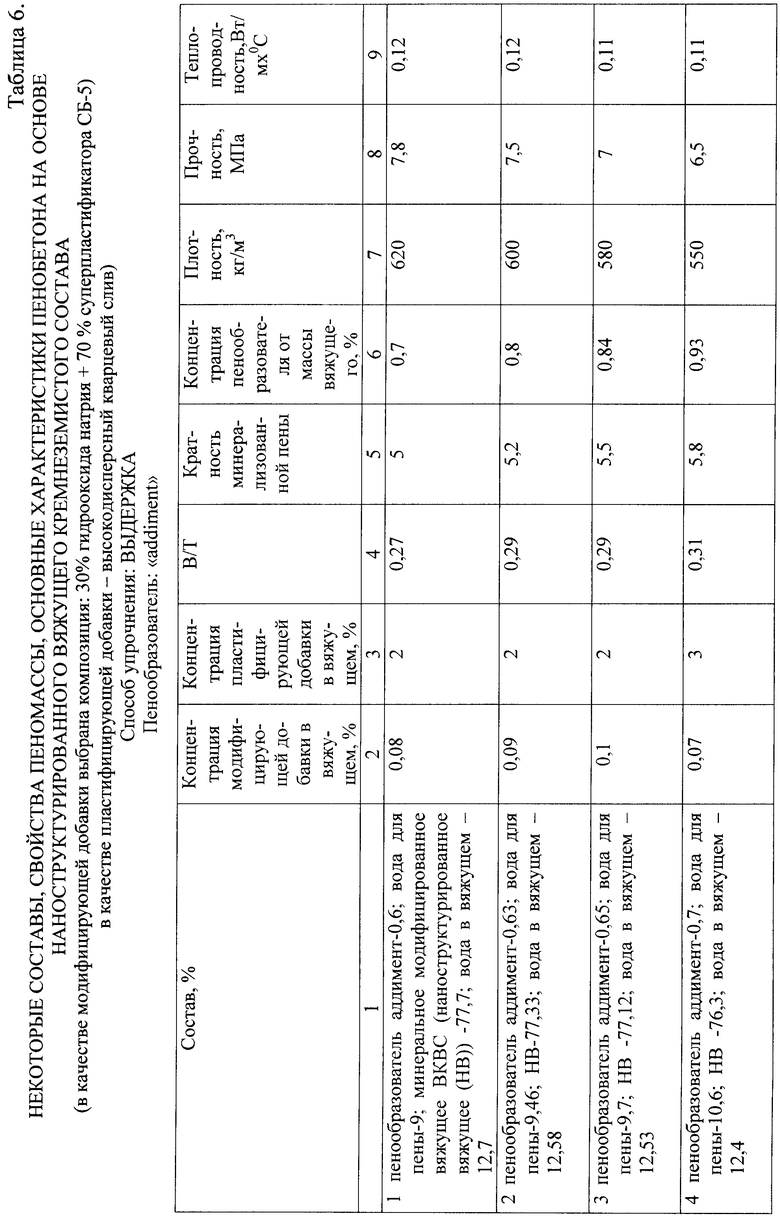

Данные по механической прочности, плотности, теплопроводности, полученные в результате известным образом проведенных испытаний, приведены в таблице 6.

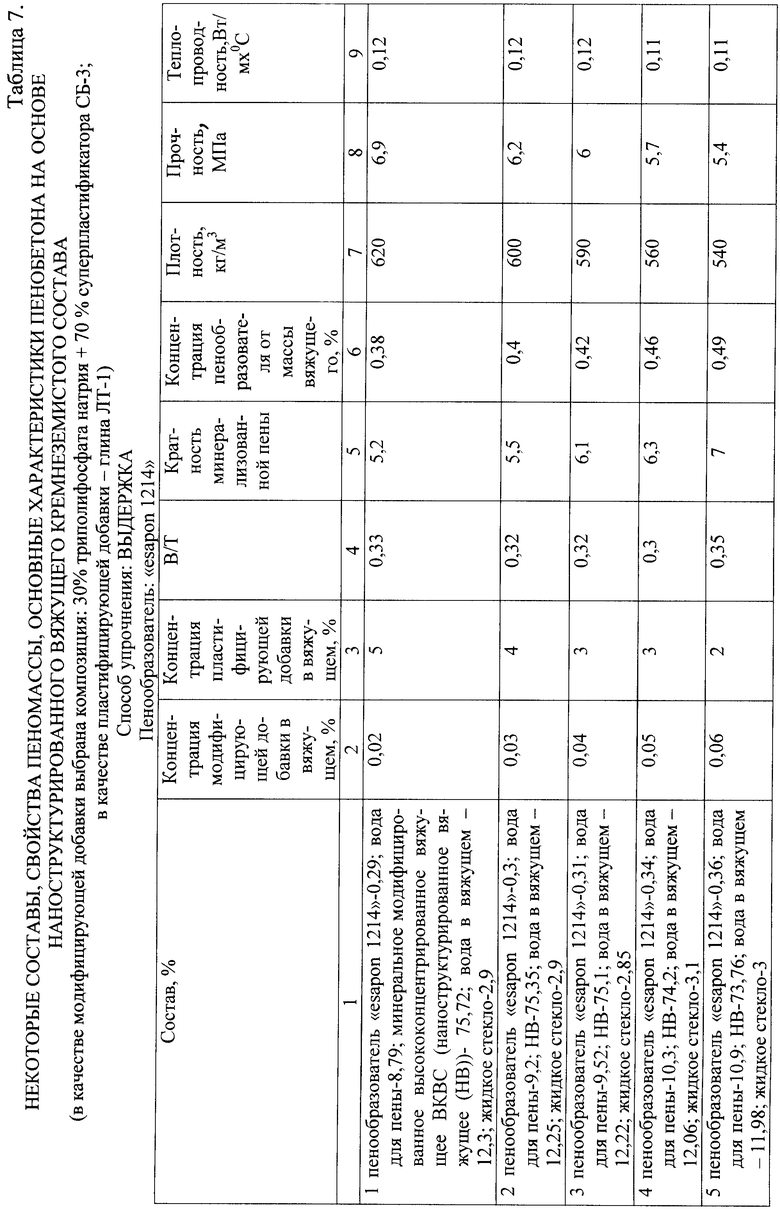

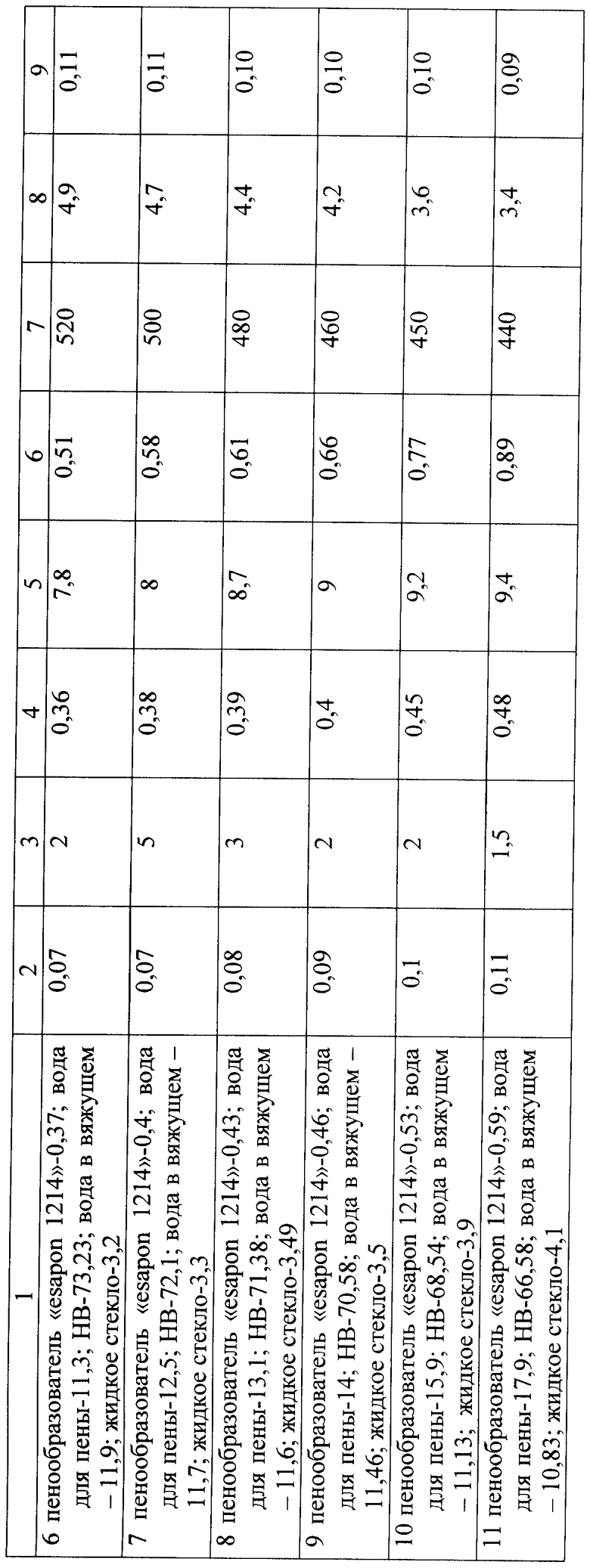

Пример конкретного выполнения 2. Для получения пенобетонной смеси и испытания ее пригодности для производства теплоизоляционных и теплоизоляционно-конструкционных материалов был выполнен ряд операций в соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по второму варианту и способом изготовления изделий из пенобетона по третьему варианту.

В качестве наноструктурированного вяжущего использовали модифицированную высококонцентрированную суспензию кремнеземсодержащего сырья, полученную по примеру 1.

Далее готовили техническую пену так, как описано в примере 1. В качестве пенообразователя в соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по второму варианту использовался синтетический пенообразователь «esapon 1214». Затем в пеногенератор-смеситель подавали бесцементное наноструктурированное вяжущее, смешивали его с полученной пеной до степени однородной устойчивой пеномассы. После чего в пеномассу дополнительно вводился в заданном количестве стабилизатор пены - жидкое натриевое стекло с силикатным модулем 2,7. Полученную таким образом пеномассу подавали на узел формования, где осуществлялась заливка пенобетона в формы. Последовательность формования изделия из пенобетона осуществляли так же, как описано в примере 1. Далее проводили сушку отформованного изделия, как описано в примере 1. После сушки изделие подвергали упрочнению и последующей окончательной сушке при тех же технологических режимах, что описаны в примере 1.

Данные по механической прочности, плотности, теплопроводности, полученные в результате известным образом проведенных испытаний, приведены в таблице 7.

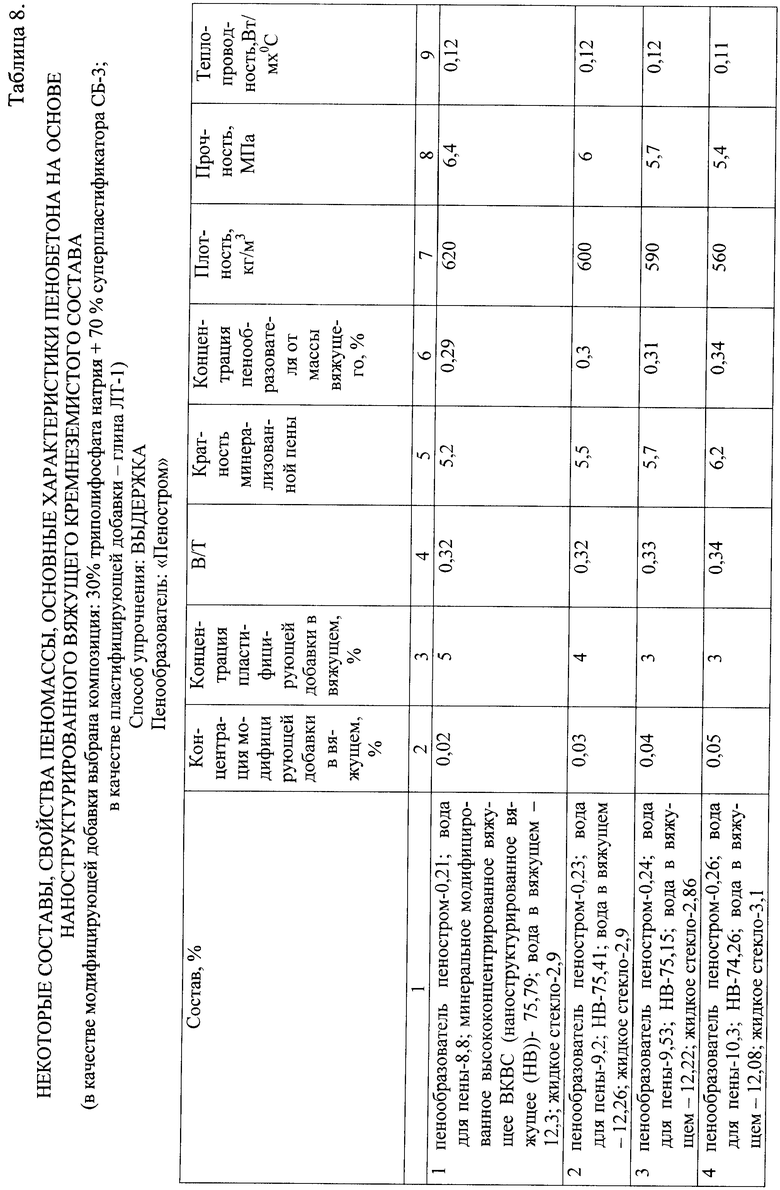

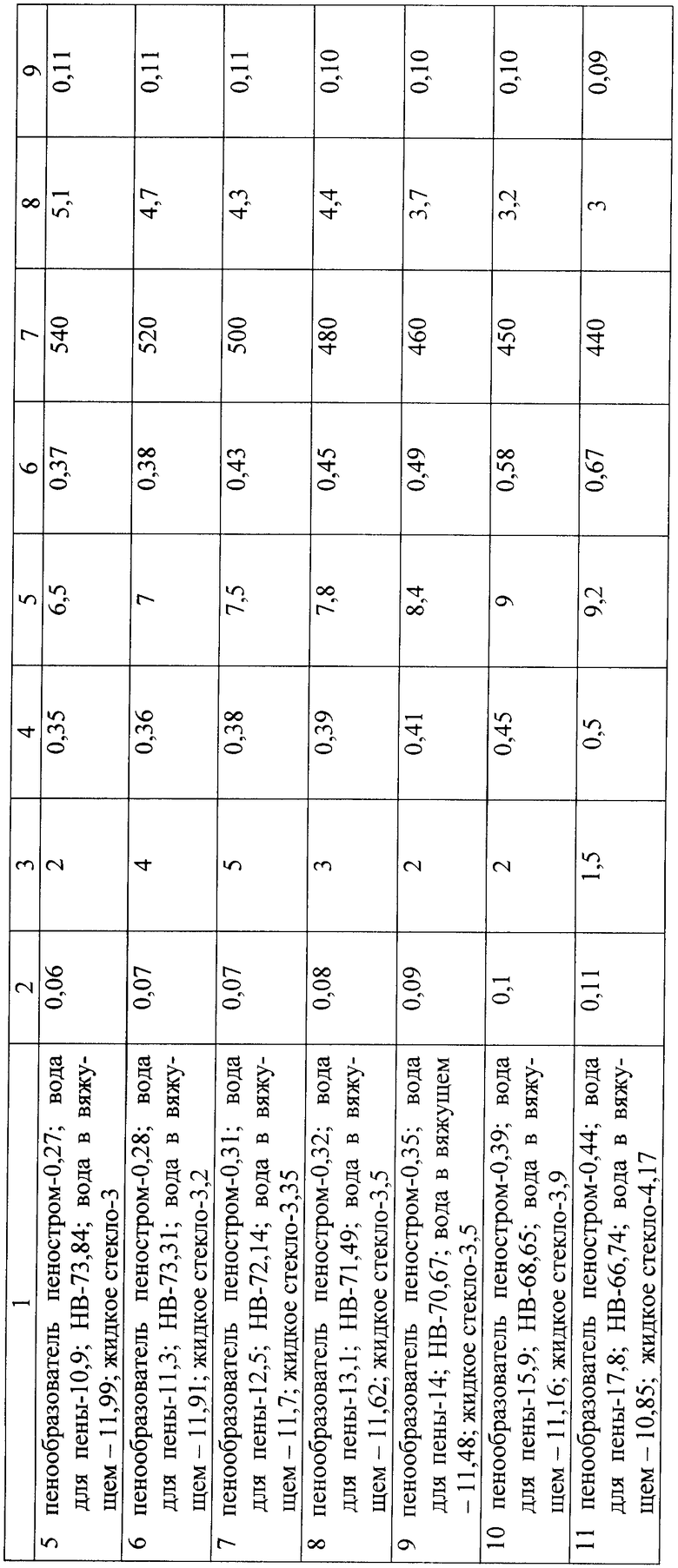

Таким же образом были получены пенобетонные изделия с применением другого синтетического пенообразователя: «Пеностром». Данные приведены в табл.8.

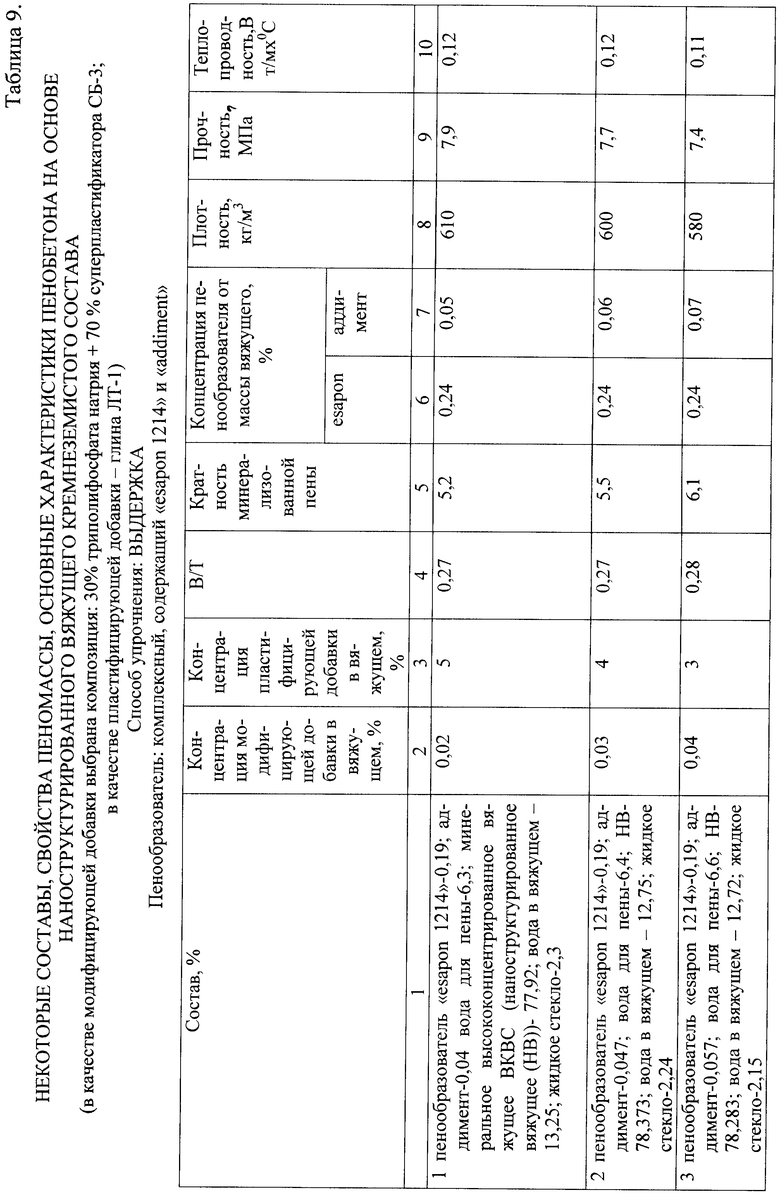

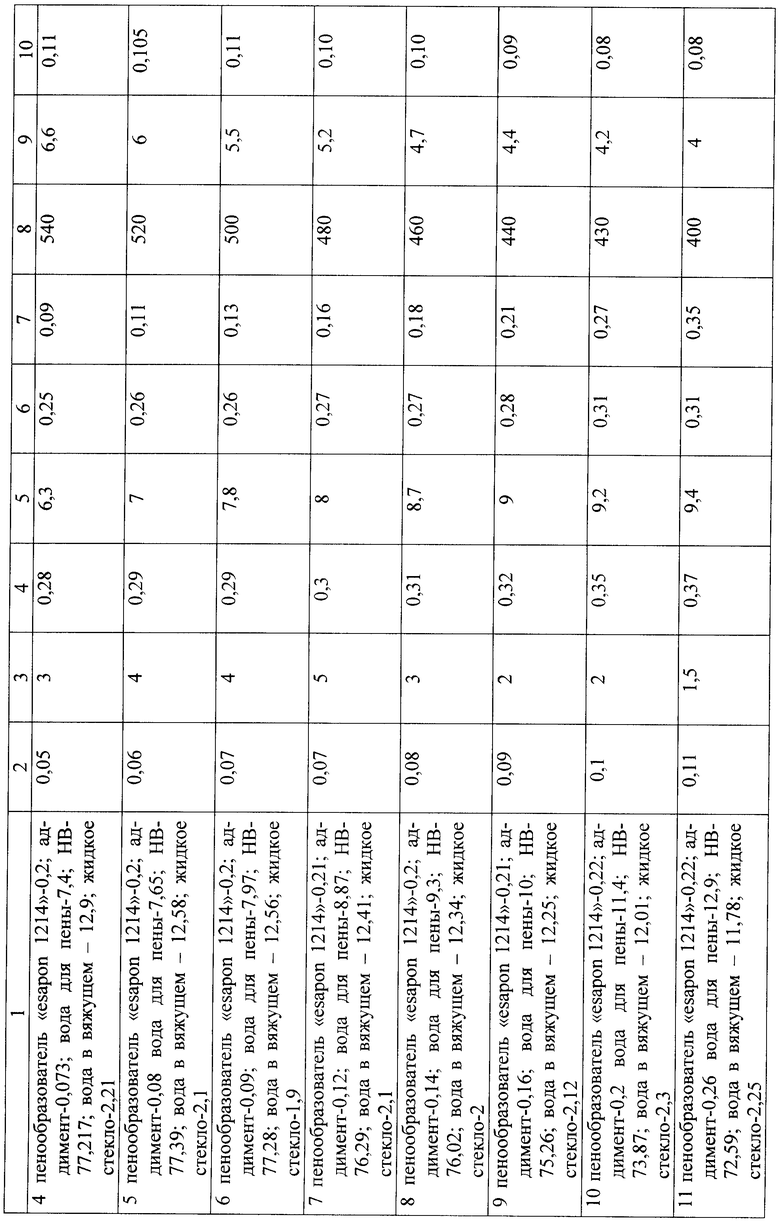

Пример конкретного выполнения 3. Для получения пенобетонной смеси и испытания ее пригодности для производства теплоизоляционных и теплоизоляционно-конструкционных материалов был выполнен ряд операций в соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по третьему варианту и способом изготовления изделий из пенобетона по пятому варианту.

В качестве наноструктурированного вяжущего использовали модифицированную высококонцентрированную суспензию кремнеземсодержащего сырья, полученную по примеру 1.

Далее готовили техническую пену так, как описано в примере 1. В качестве пенообразователя в соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по третьему варианту использовался комплексный пенообразователь, включающий белковый пенообразователь «addiment» и синтетический пенообразователь «esapon 1214» в определенном соотношении.

Затем в пеногенератор-смеситель подавали бесцементное наноструктурированное вяжущее, смешивали его с полученной пеной до степени однородной устойчивой пеномассы. После чего в пеномассу дополнительно вводился в заданном количестве стабилизатор пены - жидкое натриевое стекло с силикатным модулем 2,7. Полученную таким образом пеномассу подавали на узел формования, где осуществлялась заливка пенобетона в формы. Последовательность формования изделия из пенобетона осуществляли так же, как описано в примере 1. Далее проводили сушку отформованного изделия, как описано в примере 1. После сушки изделие подвергали упрочнению и последующей окончательной сушке при тех же технологических режимах, что описаны в примере 1.

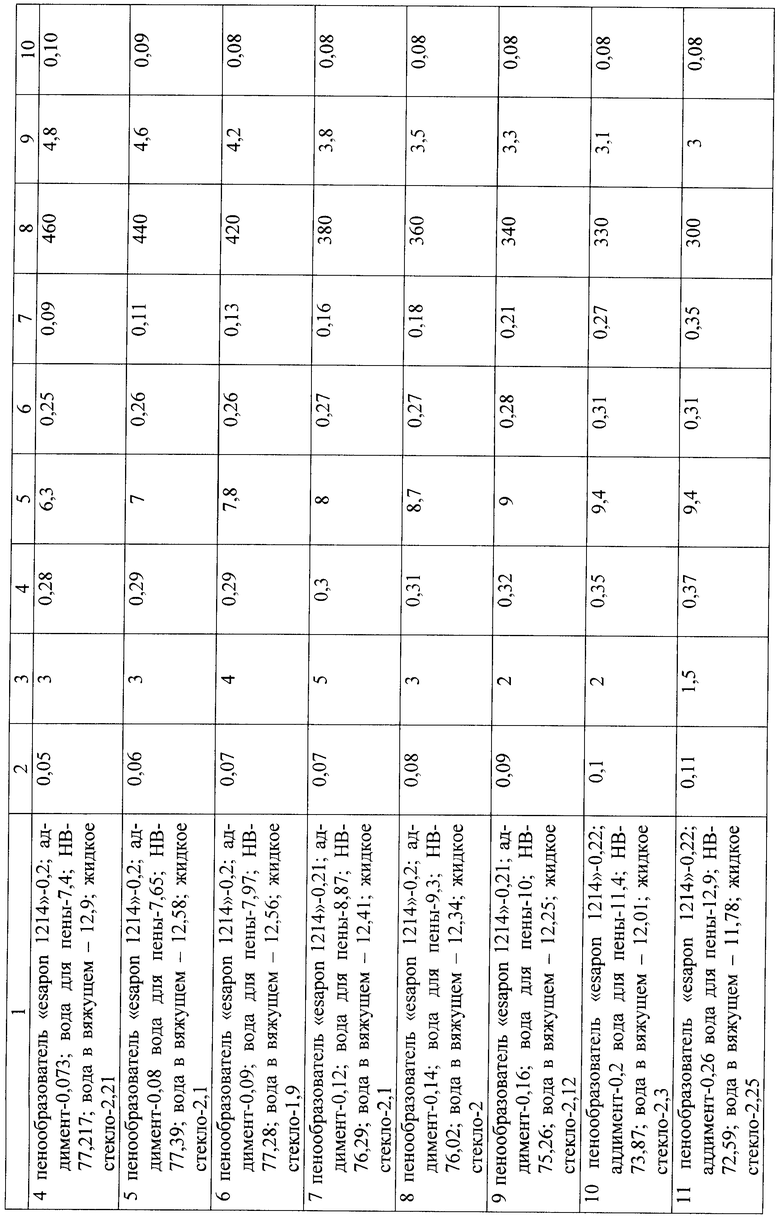

Данные по механической прочности, плотности, теплопроводности, полученные в результате известным образом проведенных испытаний, приведены в таблице 9.

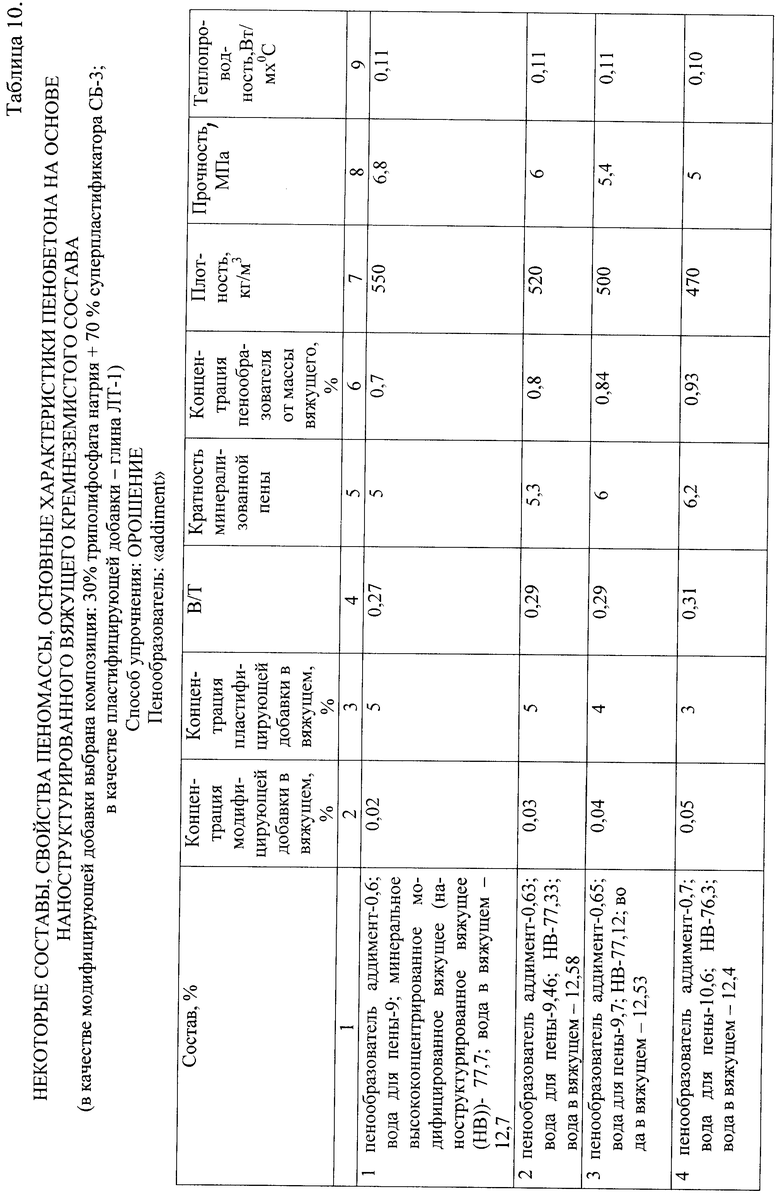

Пример конкретного выполнения 4. В соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по первому варианту и способом изготовления изделий из пенобетона по второму варианту для производства теплоизоляционных и теплоизоляционно-конструкционных материалов, был выполнен ряд операций. А именно: наноструктурированное вяжущее для пенобетона получали по примеру 1. Далее готовили техническую пену как описано в примере 1. В качестве пенообразователя использовался белковый пенообразователь «addiment». Последовательность формования изделия из пенобетона осуществляли так же, как описано в примере 1. Далее проводили сушку отформованного изделия, как описано в примере 1. После сушки изделие подвергали упрочнению. Упрочнение осуществляли путем обработки поверхности изделия щелочным раствором силикатов с плотностью 1,08 г/см3 методом орошения. После операции упрочнения изделия подвергали повторной сушке при температуре 110°С. Данные по механической прочности, плотности, теплопроводности, полученные в результате известным образом проведенных испытаний, приведены в таблице 10.

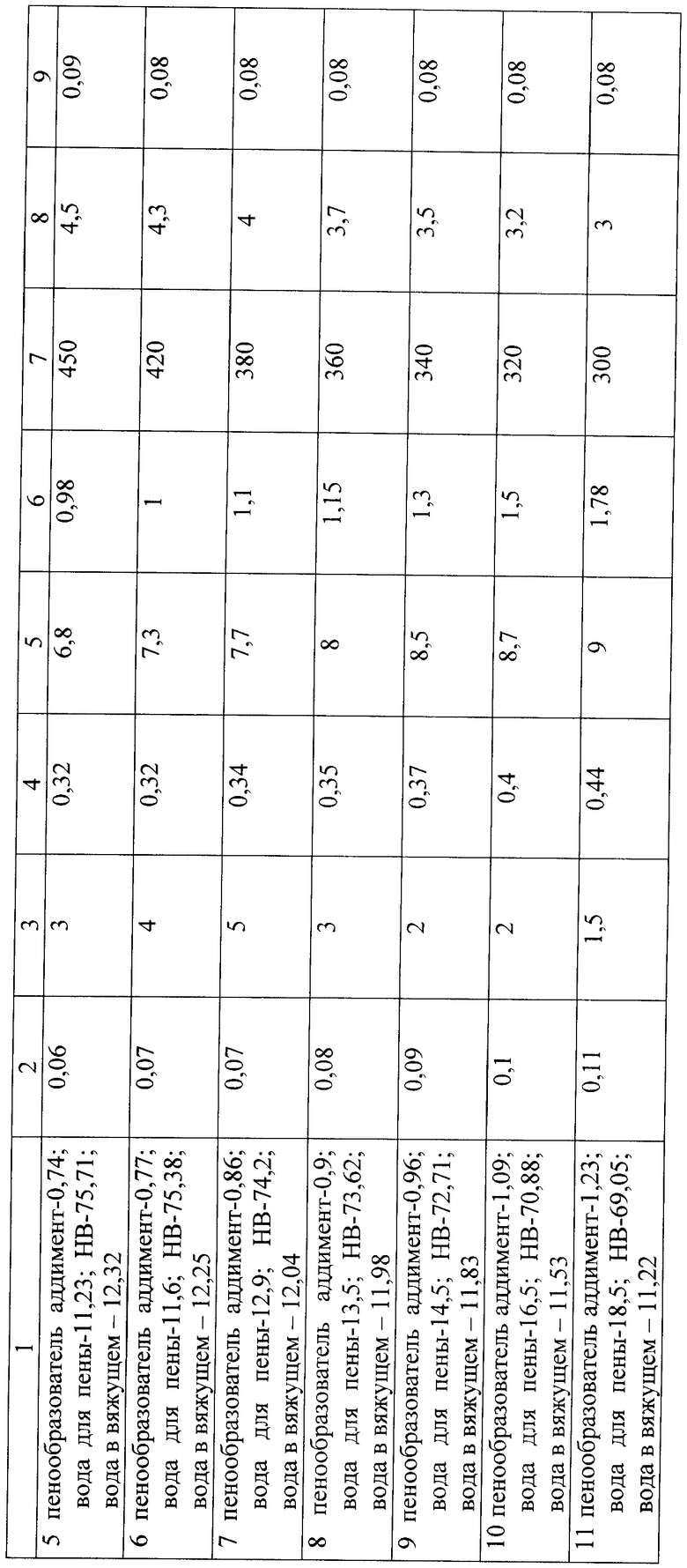

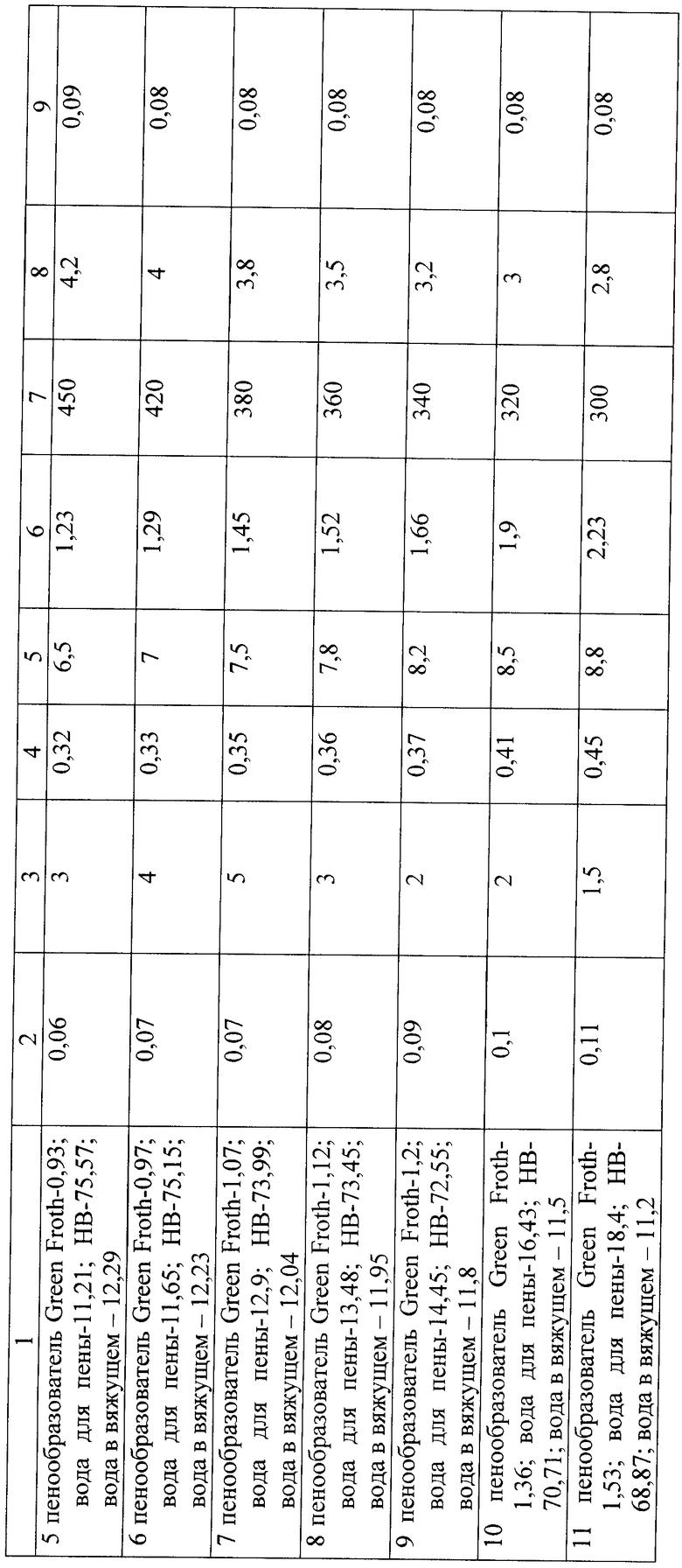

Таким же образом были получены пенобетонные изделия с применением другого белкового пенообразователя: «Green Froth». Данные приведены в таблице 11.

Пример конкретного выполнения 5. Для получения пенобетонной смеси и испытания ее пригодности для производства теплоизоляционных и теплоизоляционно-конструкционных материалов был выполнен ряд операций в соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по второму варианту и способом изготовления изделий из пенобетона по четвертому варианту.

В качестве наноструктурированного вяжущего использовали модифицированную высококонцентрированную суспензию кремнеземсодержащего сырья, полученную по примеру 1.

Далее готовили техническую пену так, как описано в примере 1. В качестве пенообразователя использовался синтетический пенообразователь «esapon 1214». Последовательность формования изделия из пенобетона осуществляли так же, как описано в примере 1. Далее проводили сушку отформованного изделия, как описано в примере 1. После сушки изделие подвергали упрочнению и последующей окончательной сушке при тех же технологических режимах, что описаны в примере 4.

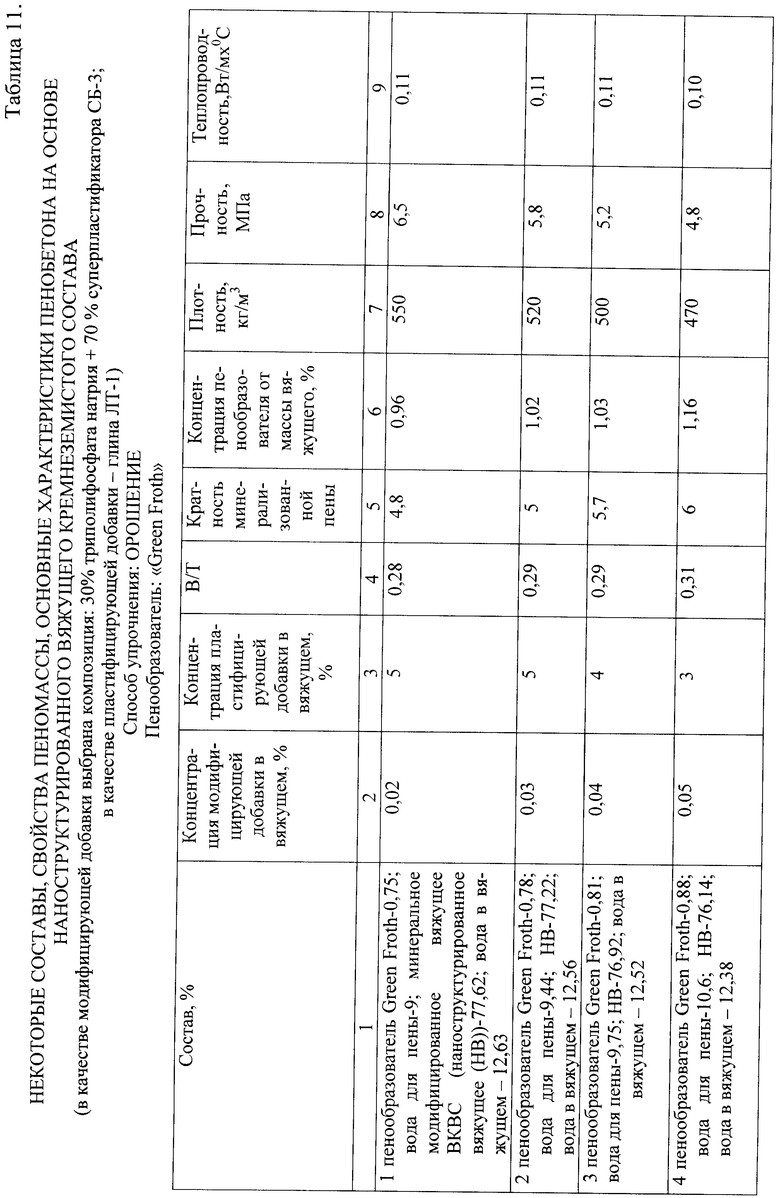

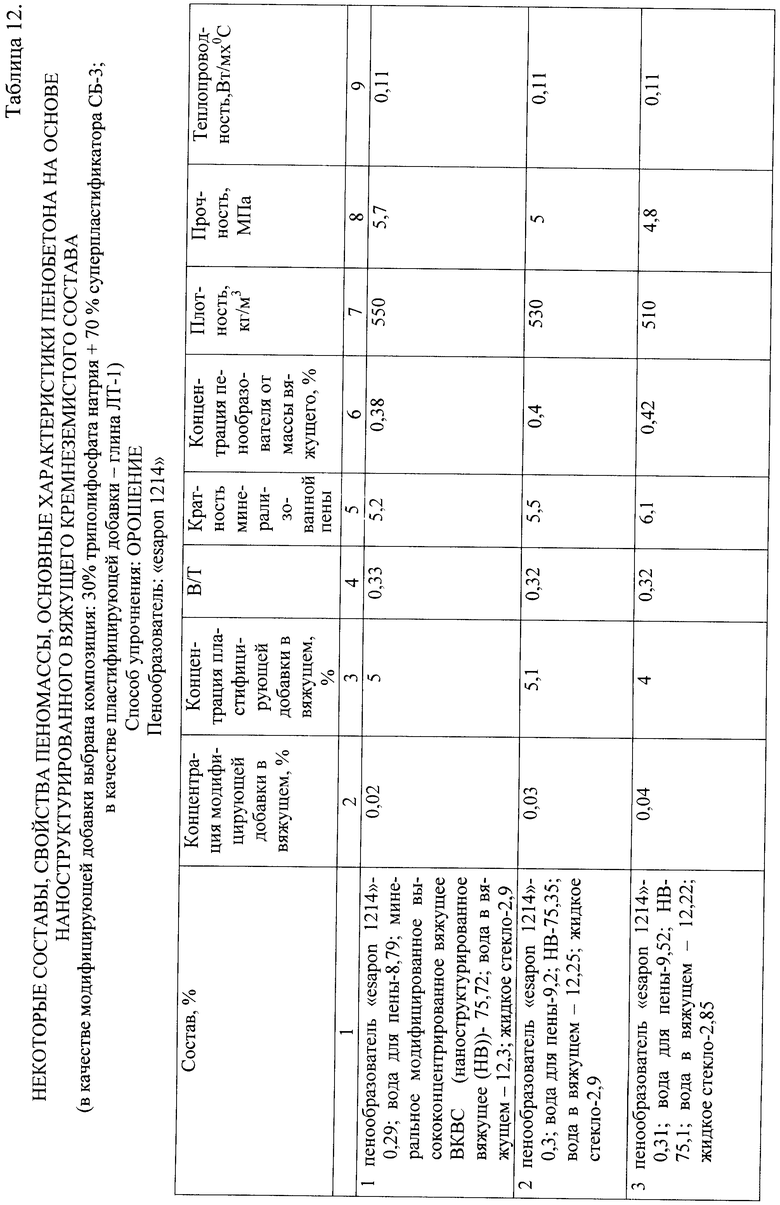

Данные по механической прочности, плотности, теплопроводности, полученные в результате известным образом проведенных испытаний, приведены в таблице 12.

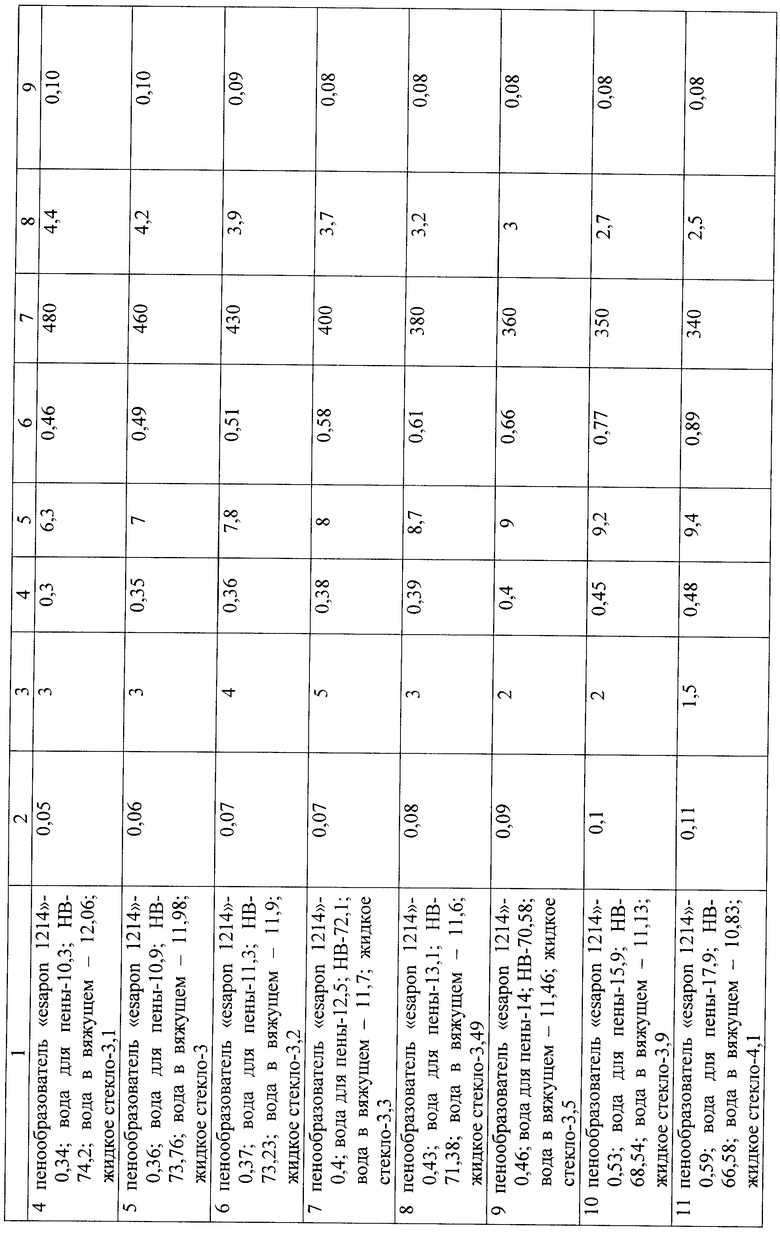

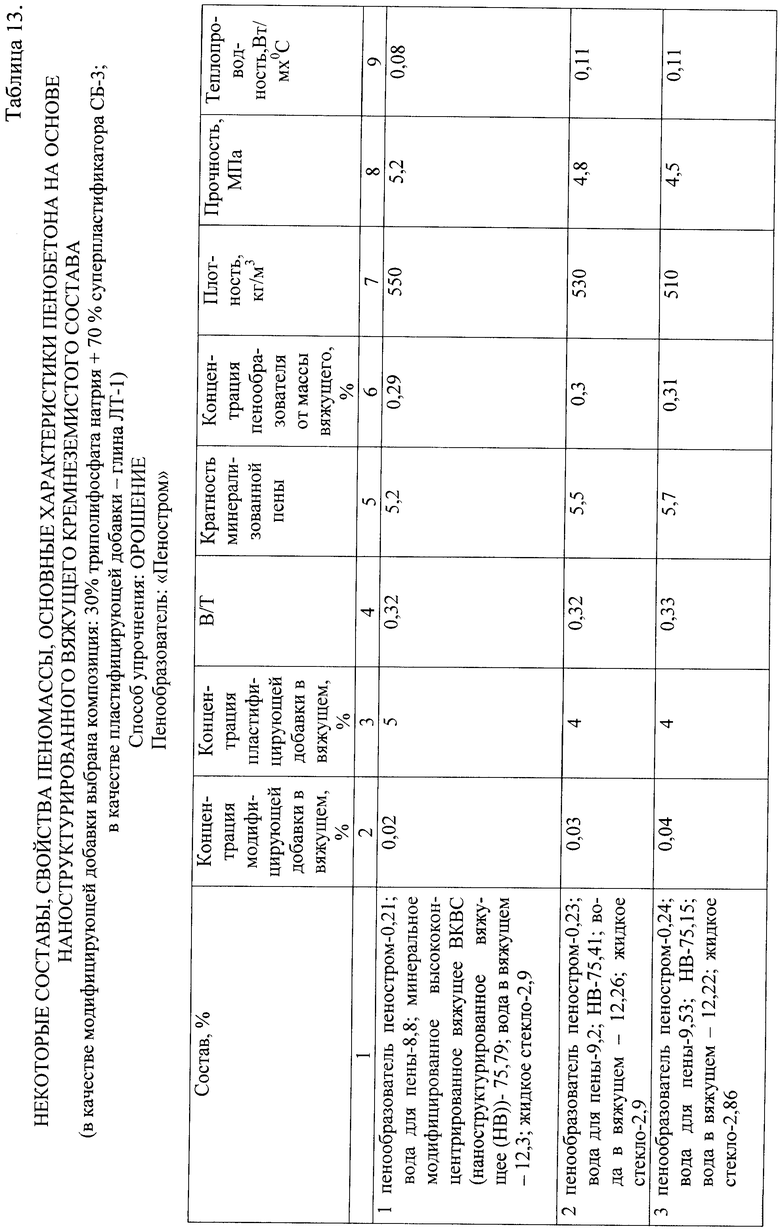

Таким же образом были получены пенобетонные изделия с применением другого синтетического пенообразователя: «Пеностром». Данные приведены в таблице 13.

Пример конкретного выполнения 6. В соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по третьему варианту и способом изготовления изделий из пенобетона по шестому варианту для производства теплоизоляционных и теплоизоляционно-конструкционных материалов был выполнен ряд операций, а именно: в качестве наноструктурированного вяжущего использовали модифицированную высококонцентрированную суспензию кремнеземсодержащего сырья, полученную по примеру 1.

Далее готовили техническую пену так, как описано в примере 1. В качестве пенообразователя использовался комплексный пенообразователь, включающий белковый пенообразователь «addiment» и синтетический пенообразователь «esapon 1214» в определенном соотношении. Последовательность формования изделия из пенобетона осуществляли так же, как описано в примере 1. Далее проводили сушку отформованного изделия, как описано в примере 1. После сушки изделие подвергали упрочнению и последующей окончательной сушке при тех же технологических режимах, что описаны в примере 4.

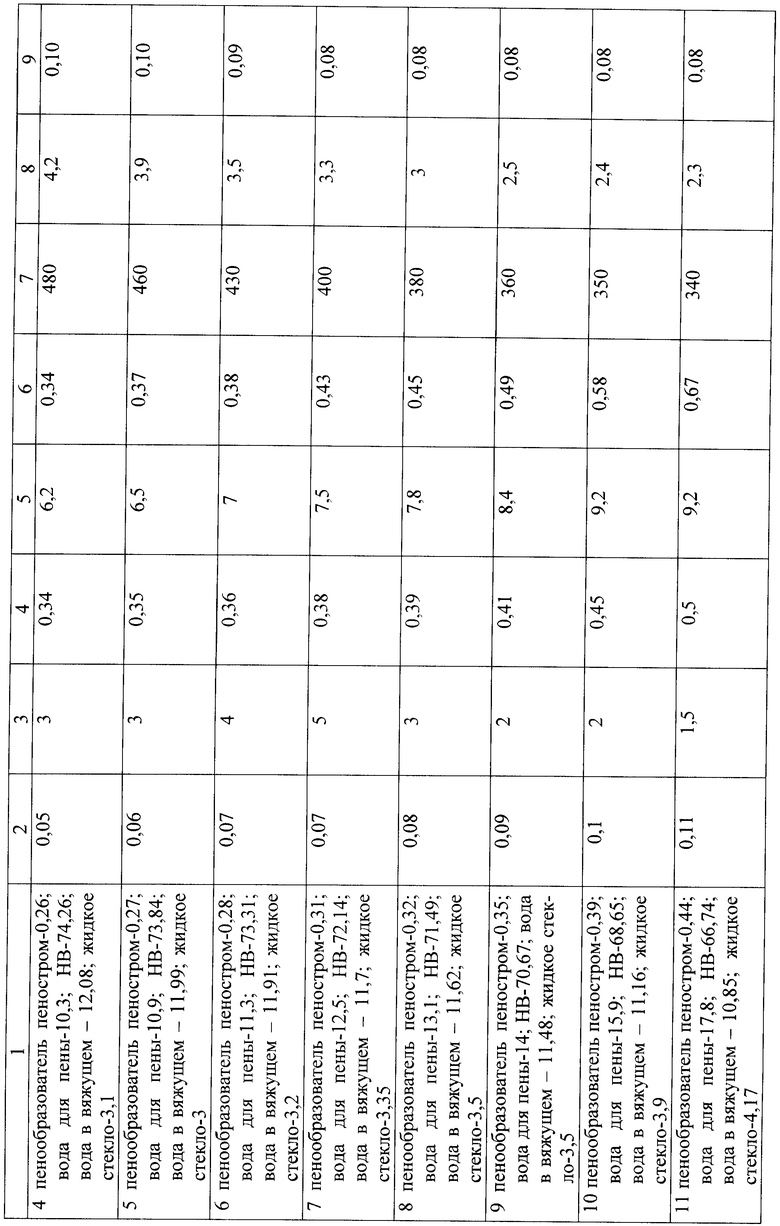

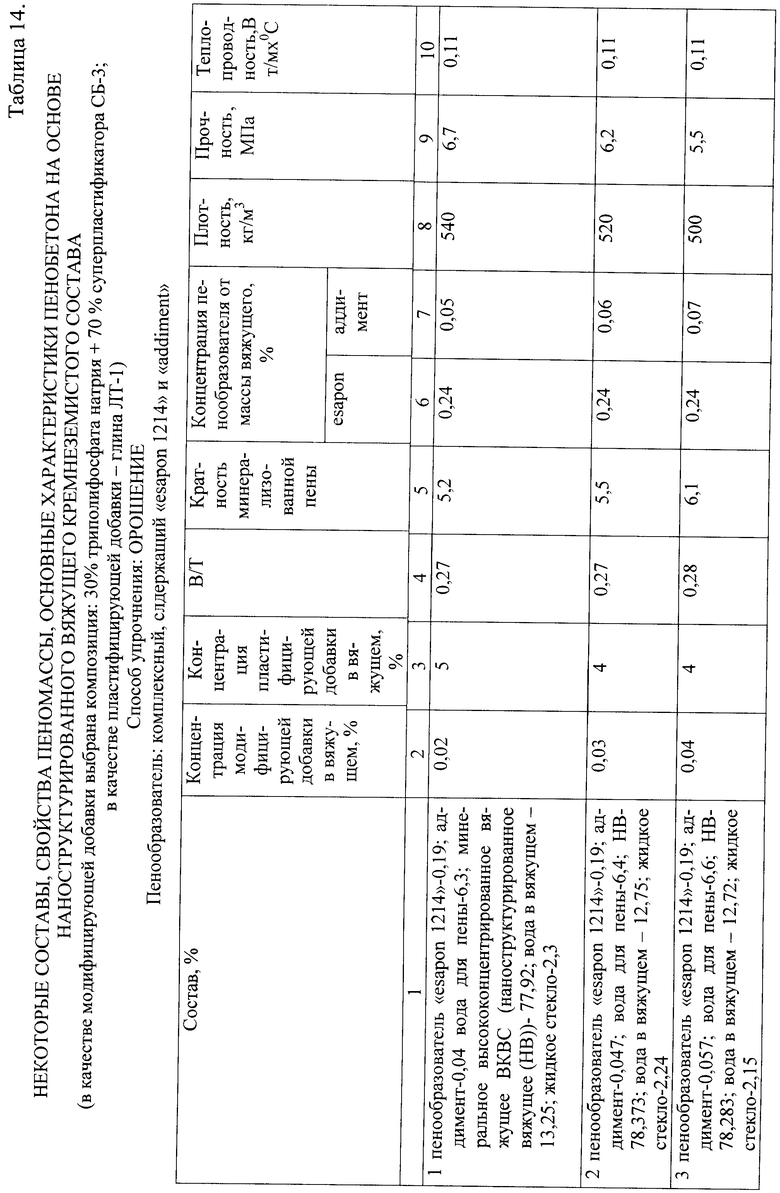

Данные по механической прочности, плотности, теплопроводности, полученные в результате известным образом проведенных испытаний, приведены в таблице 14.

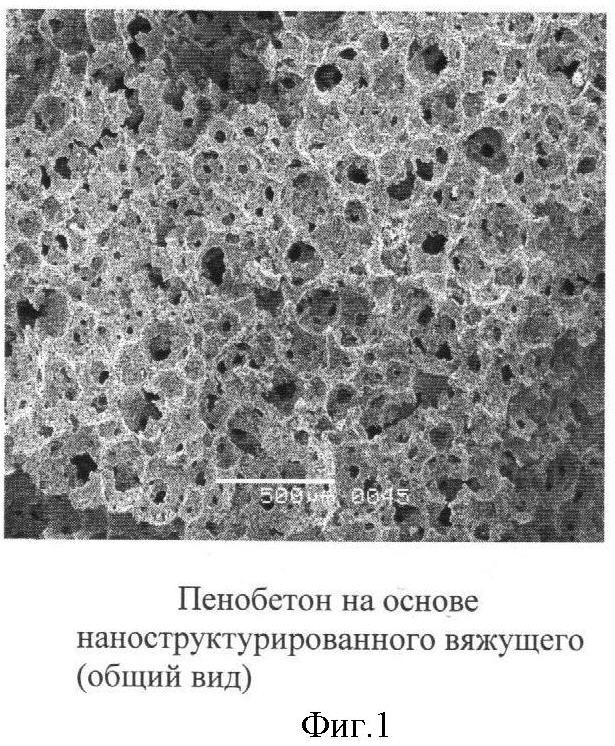

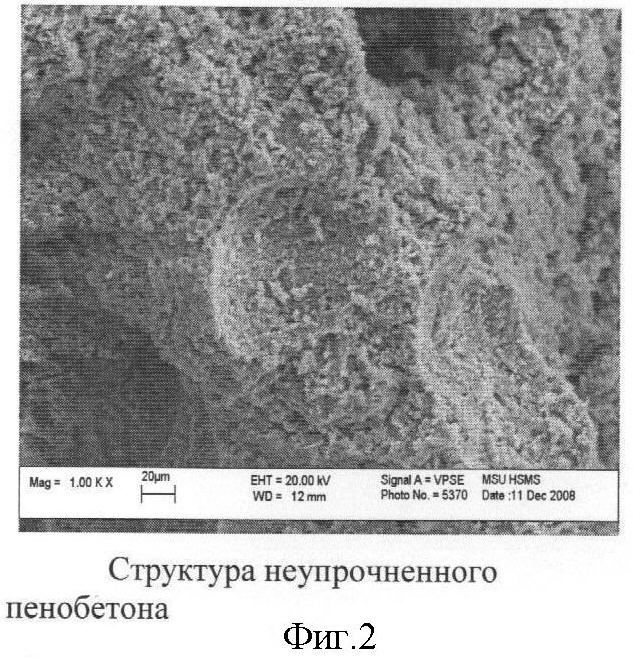

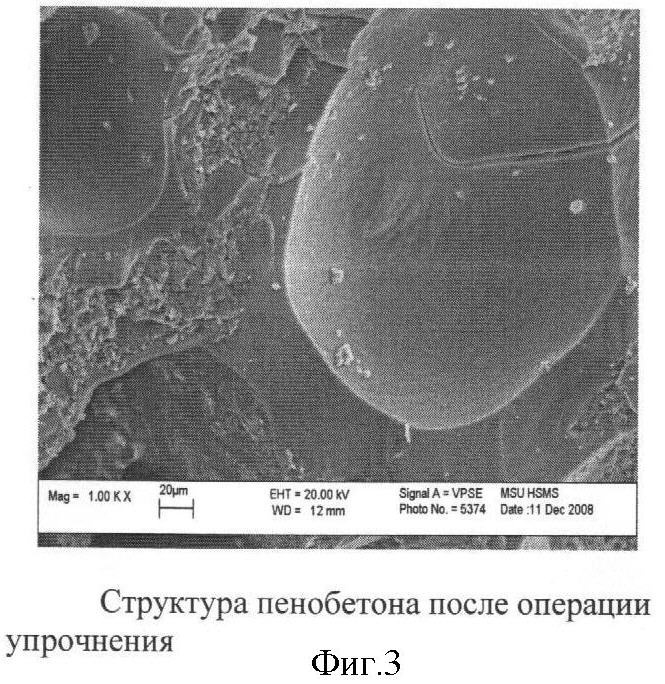

Сравнительный анализ эффективности различных способов упрочнения по УХАКС-методу показал следующее. Прочность после сушки пенобетонов на основе наноструктурированного вяжущего составляет 0,8-1,2 МПа в зависимости от плотности. После операции по упрочнению методом выдержки плотность изделий увеличивается на 15-20%, механическая прочность - на 300-400%. При упрочнении изделий методом орошения плотность изделий увеличивается на 2-5%, прочность - на 200-300%. Полученные результаты (табл.4-14) свидетельствуют о безусловной эффективности предлагаемой технологической операции. Следует отметить, что для данного класса строительных материалов операция упрочнения по УХАКС-методу никогда ранее не применялась. Специфика поровой структуры пенобетона, а именно: наличие большого количества замкнутых пор препятствует упрочнению по всему объему материала. Упрочнение в данном случае происходит каркасное, а так же по внутренним структурным дефектам пенобетона. Происходит «залечивание» внутренних дефектов, на стенке поры образуется глянцевая непроницаемая поверхность, что подтверждает анализ микроструктуры данного пенобетона (фиг.1, 2, 3).

Анализ эффективности применения мокрого помола кремнеземистого сырья по методу ВКВС показал, что даже на начальной стадии помола тонкомолотый компонент, полученный по методу ВКВС, имеет более высокую степень дисперсности частиц твердой фазы с более развитой морфологией поверхности, а следовательно, и существенно более высокую реакционную способность, что подтверждается в конечном итоге существенным улучшением технико-эксплуатационных характеристик получаемого материала.

В системе наноструктурированного вяжущего в результате механохимической активации основной твердой фазы уже на стадии помола формируется порядка 1-3% частиц наноразмерного уровня. Наличие в вяжущей системе наночастиц оказывает комплексное положительное влияние. Последнее касается как микроструктуры и технологических аспектов производства наноструктурированного вяжущего, так и технико-эксплуатационных характеристик получаемых на их основе материалов.

Известно, что пластично-вязкие характеристики пены при производстве пенолегковесных изделий могут быть повышены путем ее минерализации.

Минеральные частицы, покрывающие заключенные в пленках пены пузырьки воздуха, стабилизируют их механически, не допуская соприкосновения пузырьков друг с другом и их сливания (коалесценции). Прочность пены связана со слипанием твердых частиц на поверхности пузырька в тонкую корку, поддерживаемую давлением σ/l, где σ - поверхностное натяжение водного раствора пенообразователя, l - расстояние между отдельными твердыми частицами.

Следовательно, количество и качество минерализатора должно быть таково, чтобы в избытке покрывать пену при 1→0.

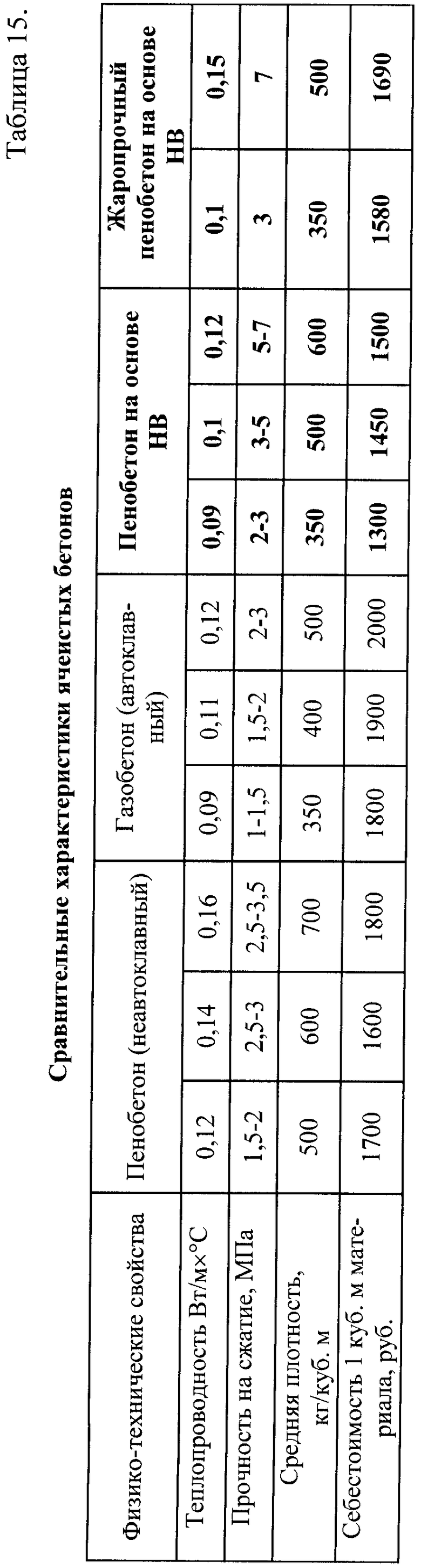

Зная специфику зернового состава наноструктурированного вяжущего, есть все основания предположить, что именно пеноматериалы, полученные на основе наноструктурированного вяжущего, будут иметь оптимальную поровую структуру и высокие физико-механические характеристики. Это подтверждает анализ сравнительных характеристик существующих классов ячеистых бетонов (табл.15).

Таким образом, авторами разработан способ получения пенобетонных изделий на основе наноструктурированного вяжущего кремнеземсодержащего сырья. Применение в качестве минерального вяжущего модифицированной на наноуровне высококонцентрированной суспензии кремнеземсодержащего сырья позволяет путем исключения процесса гидратации цемента существенно сократить время твердения готового изделия, а следовательно, и продолжительность всего технологического процесса.

Для создания технологии высокоэффективных наноструктурированных материалов необходимо решить проблемы по разработке композиционных систем, обладающих такими свойствами, как простота технической реализации, материалы и изделия не должны быть дефицитными и дорогими, безопасны в эксплуатации и совместимы с системами для обеспечения жизнедеятельности человека с точки зрения экологии.

Как один из вариантов практической реализации предлагается технология производства пенобетонов на основе наноструктурированного вяжущего.

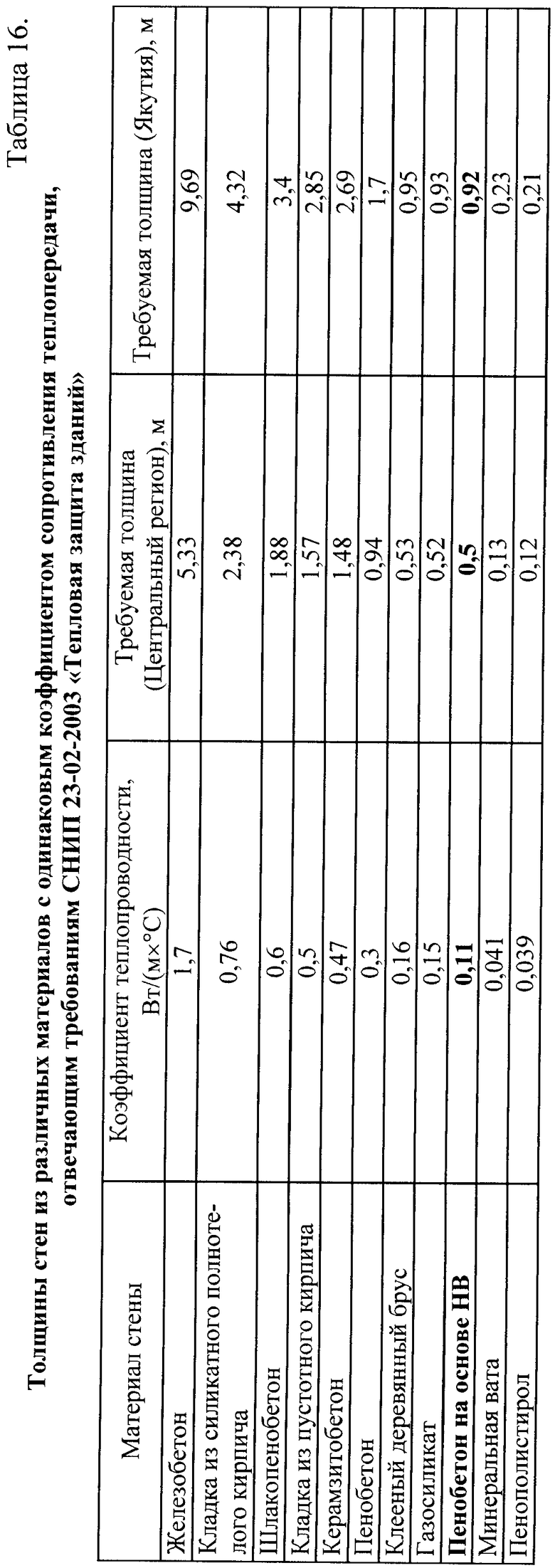

Материалы этого класса не только снижают теплопроводность ограждающих конструкций, но и обладают конструкционными свойствами, обеспечивающими длительную службу сооружения (табл.16). В этом случае может быть достигнут оптимальный эффект от применения теплоизоляционных наноструктурированных пенобетонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА НА НАНОСТРУКТУРИРОВАННОМ ПЕРЛИТОВОМ ВЯЖУЩЕМ (ВАРИАНТЫ) | 2010 |

|

RU2447042C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613209C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2018 |

|

RU2710061C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ НА ОСНОВЕ ВЫСОКОКОНЦЕНТРИРОВАННОЙ СУСПЕНЗИИ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ НЕСУЩИХ ФУНКЦИОНАЛЬНЫХ СЛОЕВ ИЗДЕЛИЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА ДЛЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ, МНОГОСЛОЙНОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 2006 |

|

RU2361738C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГЕОПОЛИМЕРНОГО ПЕНОБЕТОНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2795802C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГЕОПОЛИМЕРНОГО ПЕНОБЕТОНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2795804C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО БЕТОНА (ВАРИАНТЫ) | 2004 |

|

RU2266271C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения теплоизоляционных и теплоизоляционно-конструкционных материалов при изготовлении элементов зданий и сооружений в промышленном и гражданском строительстве. По трем вариантам смесь для пенобетона включает бесцементное наноструктурированное вяжущее - высококонцентрированную суспензию кремнеземсодержащего сырья с содержанием частиц менее 5 мкм 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, пенообразователь и воду в указанном по каждому из вариантов соотношении компонентов, пенообразователь указанного по каждому из вариантов вида, а также жидкое натриевое стекло. Способ изготовления изделий из пенобетона по каждому из вариантов включает подготовку технической пены путем механической обработки в пеногенераторе-смесителе водного раствора пенообразователя, перемешивание ее с указанным выше вяжущим, формование из полученной пеномассы изделий, сушку, упрочнение указанным по каждому из вариантов путем и последующую окончательную сушку. Технический результат - увеличение механической прочности. 9 н.п. ф-лы, 16 табл., 3 ил.

1. Смесь для пенобетона, включающая бесцементное наноструктурированное вяжущее - высококонцентрированную суспензию кремнеземсодержащего сырья, пенообразователь и воду, отличающаяся тем, что содержит указанную суспензию с содержанием частиц менее 5 мкм, составляющим 20-50%, и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, а в качестве пенообразователя - белковый пенообразователь, при следующем соотношении компонентов, мас.%:

2. Смесь для пенобетона, включающая бесцементное наноструктурированное вяжущее - высококонцентрированную суспензию кремнеземсодержащего сырья, синтетический пенообразователь, жидкое натриевое стекло и воду, отличающаяся тем, что содержит указанную суспензию с содержанием частиц менее 5 мкм, составляющим 20-50%, и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии при следующем соотношении компонентов, мас.%:

3. Смесь для пенобетона, включающая бесцементное наноструктурированное вяжущее - высококонцентрированную суспензию кремнеземсодержащего сырья, синтетический пенообразователь, жидкое натриевое стекло и воду, отличающаяся тем, что содержит указанную суспензию с содержанием частиц менее 5 мкм, составляющим 20-50%, и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, в качестве синтетического пенообразователя - «esapon 1214» и дополнительно - белковый пенообразователь «addiment», при следующем соотношении компонентов, мас.%:

4. Способ изготовления изделий из пенобетона, включающий подготовку технической пены путем механической обработки в пеногенераторе - смесителе водного раствора пенообразователя, перемешивание ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья, формование из полученной пеномассы изделий, упрочнение и сушку, отличающийся тем, что используют указанную суспензию с содержанием частиц менее 5 мкм, составляющим 20-50%, и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, а в качестве пенообразователя - белковый пенообразователь, при следующем соотношении компонентов, мас.%:

упрочнение осуществляют путем погружения с кратковременной выдержкой изделия после сушки в раствор щелочного силиката с плотностью 1,06-1,08 г/см3 продолжительностью до 3 мин с последующей окончательной сушкой.

5. Способ изготовления изделий из пенобетона, включающий подготовку технической пены путем механической обработки в пеногенераторе - смесителе водного раствора пенообразователя, перемешивание ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья, формование из полученной пеномассы изделий, упрочнение и сушку, отличающийся тем, что используют указанную суспензию с содержанием частиц менее 5 мкм, составляющим 20-50%, и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, а в качестве пенообразователя - белковый пенообразователь, при следующем соотношении компонентов, мас.%:

упрочнение осуществляют путем обработки поверхности изделия после сушки раствором щелочного силиката с плотностью 1,06-1,08 г/см3 методом орошения с последующей окончательной сушкой.

6. Способ изготовления изделий из пенобетона, включающий подготовку технической пены путем механической обработки в пеногенераторе - смесителе водного раствора синтетического пенообразователя, перемешивание ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья и затем с жидким натриевым стеклом, формование из полученной пеномассы изделий, упрочнение и сушку, отличающийся тем, что используют указанную суспензию с содержанием частиц менее 5 мкм, составляющим 20-50%, и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, при следующем соотношении компонентов, мас.%:

упрочнение осуществляют путем погружения с кратковременной выдержкой изделия после сушки в раствор щелочного силиката с плотностью 1,06-1,08 г/см3 продолжительностью до 3 мин с последующей окончательной сушкой.

7. Способ изготовления изделий из пенобетона, включающий подготовку технической пены путем механической обработки в пеногенераторе - смесителе водного раствора синтетического пенообразователя, перемешивание ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья и затем с жидким натриевым стеклом, формование из полученной пеномассы изделий, упрочнение и сушку, отличающийся тем, что используют указанную суспензию с содержанием частиц менее 5 мкм, составляющим 20-50%, и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, при следующем соотношении компонентов, мас.%:

а упрочнение осуществляют путем обработки поверхности изделия после сушки раствором щелочного силиката с плотностью 1,06-1,08 г/см3 методом орошения с последующей окончательной сушкой.

8. Способ изготовления изделий из пенобетона, включающий подготовку технической пены путем механической обработки в пеногенераторе - смесителе водного раствора синтетического пенообразователя, перемешивание ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья и затем с жидким натриевым стеклом, формование из полученной пеномассы изделий, упрочнение и сушку, отличающийся тем, что используют указанную суспензию с содержанием частиц менее 5 мкм, составляющим 20-50%, и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, в качестве синтетического пенообразователя - «esapon 1214» и дополнительно - белковый пенообразователь «addiment», при следующем соотношении компонентов, мас.%:

а упрочнение осуществляют путем погружения с кратковременной выдержкой изделия после сушки в раствор щелочного силиката с плотностью 1,06-1,08 г/см3 продолжительностью до 3 мин с последующей окончательной сушкой.

9. Способ изготовления изделий из пенобетона, включающий подготовку технической пены путем механической обработки в пеногенераторе - смесителе водного раствора синтетического пенообразователя, перемешивание ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья и затем с жидким натриевым стеклом, формование из полученной пеномассы изделий, упрочнение и сушку, отличающийся тем, что используют указанную суспензию с содержанием частиц менее 5 мкм, составляющим 20-50%, и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки в количестве 0,02-0,10% и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, в качестве синтетического пенообразователя - «esapon 1214» и дополнительно - белковый пенообразователь «addiment», при следующем соотношении компонентов, мас.%:

а упрочнение осуществляют путем обработки поверхности изделия после сушки раствором щелочного силиката с плотностью 1,06-1,08 г/см3 методом орошения с последующей окончательной сушкой.

| ПИВИНСКИЙ Ю.Е | |||

| и др | |||

| Материалы на основе высококонцентрированных керамических вяжущих суспензий (ВКВС) | |||

| Получение и свойства тонкозернистых пенобетонов на основе ВКВС кварцевого песка, Огнеупоры и техническая керамика, 1998, №10, с.6-10 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2074146C1 |

| ЛЕГКИЙ ЯЧЕИСТЫЙ БЕТОН | 2005 |

|

RU2298539C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2228314C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 1997 |

|

RU2128154C1 |

Авторы

Даты

2011-02-20—Публикация

2009-09-21—Подача