Изобретение относится к области нефтехимии, а именно к композициям высокооктановых кислородсодержащих компонентов моторного топлива.

Известна высокооктановая добавка к топливу, включающая 50% менатола и 50% смеси других кислородсодержащих соединений - метил-трет-бутилового эфира (МТБЭ) и трет-бутилового спирта (ТБС) (И.П. Ермакова "Тенденции использования некоторых химикатов для повышения качества автомобильного бензина", Химическая промышленность за рубежом, 1988 г. С. 77-90.).

Наиболее близким является кислородсодержащий компонент, имеющий следующий состав, мас.%:

метил-трет-амиловый эфир - 49,2

метил-трет-бутиловый эфир - 48,3

углеводороды C5 - 0,2

метанол - 2,1

трет-бутиловый спирт - 0,05

углеводороды C8-C10 - 0,1

(пат. РФ N 2048464, МКИ6 C 07 C 43/04, 41/06, опубл. 20.11.95. Бюл. N 32).

Существенным недостатком данного компонента является то, что он может быть получен из дефицитных олефинсодержащих фракций углеводородов, таким образом, сырьевые ресурсы для его получения ограничены.

Сущность изобретения заключается в том, что в качестве высокооктанового кислородсодержащего компонента моторного топлива используют смесь следующего состава, мас.%:

непрореагировавшие углеводороды C5-C6 исходной смеси - 0,1 - 10

метил-трет-бутиловый эфир - 5,0 - 70

метил-бутиловый спирт - 0,1 - 10

метил-трет-амиловый эфир - 2,0 - 70

метил-втор-амиленовый эфир - 10 - 80

трет-амиловый спирт - 0,05 - 2

эфиры изопрена - 0,1 - 5

углеводороды C8-C10 - 0,1 - 5.

Преимуществом изобретения является то, что в качестве исходного сырья для получения кислородсодержащего высокооктанового компонента вышеуказанного состава используют побочные фракции углеводородов, получаемые при комплексной переработке C5 углеводородов пиролиза с выделением изопрена и изоамиленов для производства синтетического каучука и побочные фракции углеводородов, получаемые при двухстадийном дегидрировании изопентана в изопрен.

Непрореагировавшие углеводороды C5-C6 исходной смеси, например, представляющей собой смесь побочных продуктов, полученных в производстве изопрена выделением из пиролизной C5 - фракции и двухстадийным дегидрированием изопентана состоят из индивидуальных углеводородов исходной смеси с преобладанием циклопентена, циклопентана, 2-метилпентана, 3-метилпентана и гексана, соотношение которых в высокооктановом компоненте зависит от условий проведения синтеза и разделения реакционной массы.

Углеводороды C8-C10 в основном представляют собой смесь димеров и содимеров изопрена, пиперилена и изобутилена, соотношение которых в высокооктановом кислородсодержащем компоненте зависит от условий проведения синтеза и разделения реакционной массы.

Эфиры изопрена в основном представляют собой смесь эфиров, таких как 2-метокси-2-метилбутен-3, 2-демитил-4-метокси-бутен-2, 2-метокси-4-метокси-2-метилбутан и т.д., соотношение которых в высокооктановом кислородсодержащем компоненте зависит от условий проведения синтеза и разделения реакционной массы.

При сопоставлении существенных признаков изобретения выявлено, что высокооктановый кислородсодержащий компонент, приведенного ниже состава, мас.%:

непрореагировавшие углеводороды C5-C6 исходной смеси - 0,1 - 10

метил-трет-бутиловый эфир - 5,0 - 70

трет-бутиловый спирт - 0,1 - 10

метил-трет-амиловый эфир - 2,0 - 70

метил-втор-амиленовый эфир - 10 - 80

трет-амиловый спирт - 0,05 - 2

эфиры изопрена - 0,1 - 5

углеводороды C8-C10 - 0,1 - 5

является новым и не описан в прототипе, следовательно, можно сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими известными техническими решениями в данной области техники показывает, что признаки заявляемого решения, а именно, состав высокооктанового компонента, мас.%:

непрореагировавшие углеводороды C5-C6 исходной смеси - 0,1 - 10

метил-трет-бутиловый эфир - 5,0 -70

трет-бутиловый спирт - 0,1 - 10

метил-трет-амиловый эфир - 2,0 - 70

метил-втор-амиленовый эфир - 10 - 80

трет-амиловый спирт - 0.05 - 2

эфиры изопрена - 0,1 - 5

углеводороды C8-C10 - 0,1 - 5

не выявлен в известных технических решениях, что свидетельствует о соответствии изобретения критерию "изобретательский уровень".

Заявленное изобретение может быть реализовано на существующих установках получения алкил-трет-алкиловых эфиров, что подтверждает соответствие критерию "промышленная применимость". Оно иллюстрируется примерами, приведенными ниже.

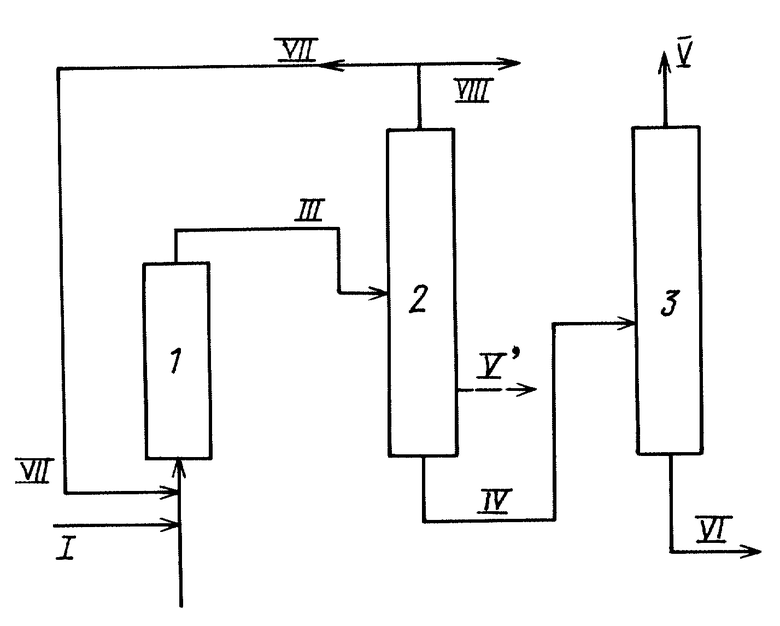

На чертеже приведена принципиальная технологическая схема пилотной установки получения высокооктанового кислородсодержащего компонента бензина. Алифатический спирт (метанол с содержанием основного вещества 99,95 мас.%) и воду по трубопроводу (I) непрерывно подают в поток C4-C5 углеводородов (II) и полученную смесь направляют в трубчатый металлический реактор 1 объемом 2 л, снабженный двухсекционной рубашкой для теплоносителя и заполненный сульфокатионитным катализатором, где поддерживают повышенную температуру и давление, достаточное для перевода всех компонентов в жидкое состояние. Выходящую из реактора смесь (III) направляют на питание в ректификационную колонну 2, кубовый продукт которой - эфирсодержащую фракцию (IV) направляют в ректификационную колонну 3, с верха которой отгоняют товарный продукт (V), состоящий из непрореагировавших углеводородов C5-C6 исходной смеси, метил-трет-бутилового эфира (МТБЭ), третбутилового спирта (ТБС), метил-трет-амилового эфира (МТАЭ), метил-втор-амиленового эфира (МВАЭ), эфиров изопрена, трет-амилового спирта (ТАС) и углеводородов C8-C10.

С верха колонны 2 отгоняют углеводороды, которые рециркулируют (VII) в реактор 1, после смешения I и II сырьевых потоков. Поток (VIII) может быть отправлен на гидрирование диеновых углеводородов с последующим использованием в качестве компонента моторного топлива.

Товарный продукт можно выделить боковым отбором (V') с колонны 2, который показан пунктирной линией, при этом тяжелая фракция (IV) будет по составу идентична (VI), а фракция (V') будет по составу идентична (V).

Кубом колонны 3 выводят поток углеводородов (VI), содержащий олигомеры бутадиена и пентадиена (углеводороды C8-C10), который после дополнительной обработки может быть использован в качестве компонента моторного топлива и пластификатора полимерных материалов.

Изобретение иллюстрируется следующими примерами:

Пример 1.

Метанол (I) с содержанием основного вещества 99,95 мас.% и непрерывно со скоростью 225 г/час (285 мл/час; 7,03 моль/час) подают в смеси с 1,0 г/час воды в поток C4-C5 углеводородов (II), представляющих собой смесь побочных продуктов, полученных в производстве изопрена выделением из пиролизной C5-фракции и двухстадийным дегидрированием изопентана и имеющих следующий состав, мас.%:

изобутилен - 8,95

другие углеводороды C4 - 10,14

2-метилбутен-2 и 2-метилбутен-1 - 1,69

изопрен - 0,49

пендадиен-1,3 - 74,63

другие углеводороды C5 - 4,10

Скорость подачи углеводородного потока C4-C5 (II) поддерживают 650 г/час (1015 мл/час). Суммарная молярная скорость подачи диеновых и третичных олефинов равна 8,38 моль/час. Молярное соотношение метанол : (сумма диеновых и третичных олефинов) составляет 0,84:1. В полученный поток рециркулируют отработанные углеводороды (VII) в количестве 1326,5 г/час (2070 мл/час) после их выделения из реакционной массы синтеза эфиров. Полученную смесь направляют в реактор, заполненный катализатором КУ-23 в количестве 2 л, где поддерживают температуру 50-100oC и давление 1,8 МПа. Выходящую из реактора смесь (III) состава, мас.%:

изобутилен - 0,51

другие углеводороды C4 - 32,77

2-метилбутен-2 и 2-метилбутен-1 - 0,25

изопрен - 0,13

пентадиен-1,3 - 18,03

другие углеводороды C5 - 13,26

МТБЭ - 3,81

ТБС - 0,16

МТАЭ - 0,65

ТАС - 0,04

МВАЭ - 26,37

эфиры изопрена - 0,20

углеводороды C8-C10 - 2,49

метанол - 1,33

направляют в ректификационную колонну 2, из которой отбирают дистиллят (VII) в количестве 1459 г/час состава, мас.%:

изобутилен - 0,77

другие углеводороды C4 - 49,46

2-метилбутен-2 и 2-метилбутен-1 - 0,37

изопрен - 0,19

пентадиен-1,3 - 27,21

другие углеводороды C5 - 20,00

метанол - 2,00

Поток верха колонны 2 в указанном выше количестве рециркулируют (VII) в реактор. Избыточное количество дистиллята (VIII) выводят с установки.

Кубом колонны 2 выводят 743,5 г/час эфирной фракции (IV) состава, мас.%:

углеводороды C5 - 0,10

МТБЭ - 11,29

ТБС - 0,48

МТАЭ - 1,93

ТАС - 0,11

МВАЭ - 78,13

эфир изопрена - 0,58

углеводороды C8-C10 - 7,37

которую направляют в колонну 3, где верхом отгоняют 718,3 г/час товарного продукта (V) состава, мас.%:

углеводороды C5 - 0,10

МТБЭ - 11,69

ТБС - 0,50

МТАЭ - 2,00

ТАС - 0,11

МВАЭ - 80,00

эфиры изопрена - 0,60

углеводороды C8-C10 - 5,00

Кубом колонны 3 выводят 25,2 г/час смеси (VI) состава мас.%:

МТАЭ - 0,12

эфиры изопрена - 0,10

МВАЭ - 24,60

углеводороды C8-C10 - 75,18

В колонне 2 поддерживают избыточное давление 0,2 - 0,4 МПа, температуру верха 40 - 50oC, температуру куба 120 - 150oC. Колонна 3 работает при атмосферном давлении, температуре верха 60 - 90oC, куба 140 - 180oC.

Данные по составу получаемой композиции и ее свойства приведены в таблице.

Примеры 2-5.

Получение высокооктановой композиции осуществляют как описано в примере 1. Исходные составы используемых углеводородных фракций и составы получаемых композиций, а также их свойства приведены в таблице.

Как видно из приведенных примеров, получаемый высокооктановый кислородсодержащий компонент пригоден для использования в составах моторных топлив и его можно получить синтезом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКООКТАНОВЫЙ КИСЛОРОДСОДЕРЖАЩИЙ КОМПОНЕНТ | 1998 |

|

RU2132358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КИСЛОРОДСОДЕРЖАЩИХ КОМПОНЕНТОВ БЕНЗИНОВ | 1996 |

|

RU2116998C1 |

| КОМПОЗИЦИЯ НЕЭТИЛИРОВАННОГО БЕНЗИНА | 2000 |

|

RU2167918C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КИСЛОРОДСОДЕРЖАЩИХ КОМПОНЕНТОВ БЕНЗИНОВ | 1996 |

|

RU2121476C1 |

| КОМПОЗИЦИЯ НЕЭТИЛИРОВАННОГО БЕНЗИНА | 2000 |

|

RU2167916C1 |

| КОМПОЗИЦИЯ НЕЭТИЛИРОВАННОГО БЕНЗИНА | 2000 |

|

RU2167917C1 |

| ОСНОВА НЕЭТИЛИРОВАННОГО МОТОРНОГО ТОПЛИВА | 2000 |

|

RU2167915C1 |

| ДОБАВКА К БЕНЗИНУ И ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2212433C1 |

| ОСНОВА НЕЭТИЛИРОВАННОГО МОТОРНОГО ТОПЛИВА | 2000 |

|

RU2167913C1 |

| БЕЗЗОЛЬНАЯ ВЫСОКООКТАНОВАЯ ДОБАВКА К АВТОМОБИЛЬНЫМ БЕНЗИНАМ | 1999 |

|

RU2139914C1 |

Изобретение относится к области нефтехимии, а именно к композициям высокооктановых кислородсодержащих компонентов моторного топлива. Высокооктановый кислородосодержащий компонент моторного топлива содержит смесь углеводородов С5-С6, метил-трет-бутиловый эфир, трет-бутиловый спирт, метил-трет-амиловый эфир, метил-втор-амиленовый эфир, трет-амиловый спирт, эфиры изопрена и углеводороды С8-С10. Преимуществом изобретения является то, что в качестве исходного сырья для получения кислородсодержащего высокооктанового компонента вышеуказанного состава используют побочные фракции углеводородов, получаемые при комплексной переработке С5 углеводородов пиролиза с выделением изопрена и изоамиленов для производства синтетического каучука и побочные фракции углеводородов, получаемые при двухстадийном дегидрировании изопентана в изопрен. 1 табл., 1 ил.

Высокооктановый кислородсодержащий компонент моторного топлива, включающий углеводороды C5, метил-трет-бутиловый эфир, трет-бутиловый спирт, метил-трет-амиловый эфир и углеводороды C8-C10, отличающийся тем, что он дополнительно содержит метил-втор-амиленовый эфир, трет-амиловый спирт и эфиры изопрена, полученные при производстве метил-трет-амилового эфира из C5 фракции, в качестве углеводородов C5 содержит смесь непрореагировавших углеводородов C5-C6 при выделении изопрена из C5 фракции углеводородов пиролиза и двухстадийном дегидрировании изопентана в изопрен и в качестве углеводородов C8-C10 содержит смесь димеров и содимеров изопрена, пиперилена и изобутилена при следующем соотношении компонентов, мас.%:

Трет-бутиловый спирт - 0,1 - 10,0

Метил-трет-бутиловый эфир - 5,0 - 70,0

Метил-трет-амиловый эфир - 2,0-70,0

Метил-втор-амиленовый эфир - 10 - 80

Трет-амиловый спирт - 0,05 - 2,0

Смесь непрореагировавших углеводородов C5-C6 - 0,1 - 10,0

Эфиры изопрена, полученные при производстве метил-трет-амилового эфира из C5 фракции - 0,1 - 5,0

Углеводороды C8-C10 - 0,1 - 5,0

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ- C - C -АЛКИЛОВЫХ ЭФИРОВ | 1992 |

|

RU2048464C1 |

| CS 229708, 01.05.86. | |||

Авторы

Даты

1999-03-27—Публикация

1998-01-05—Подача