Изобретение относится к способам получения высокооктановых компонентов бензинов, а именно метил-трет-алкиловых и метилалкениловых эфиров.

Известен способ получения метил-трет-алкиловых или метилалкениловых эфиров, которые получают взаимодействием метанола с углеводородным сырьем, содержащим третолефины или диены [1]. Недостатком этого способа является то, что в качестве сырья используют или чистые диены, или третолефинсодержащие фракции углеводородов, а не их смеси.

Известен способ получения высокооктановых компонентов бензинов из углеводородных потоков, содержащих C5 - C8 третолефины, н-олефины, предельные и небольшое количество диеновых и ацетиленовых углеводородов с теми же пределами кипения, которые обрабатывают спиртами C1 - C4, предпочтительно метанолом, взятым в количестве 1 - 2 моль на 1 моль углеводорода, под давлением водорода 1,5 - 3,5 МПа при температуре 70 - 120oC. Вначале сырье подвергают гидрированию для удаления диеновых и ацетиленовых углеводородов в реакторе на сульфокатионите, содержащим Pd, Pt, Ni. Затем во втором реакторе проводят процесс этерификации на макропористом катионите в H+-форме [2]. Недостатком этого способа является то, что он применим для углеводородных фракций, содержащих лишь небольшое количество диеновых и ацетиленовых углеводородов и обязательно включает стадию гидрирования.

Наиболее близким к заявляемому техническому решению является способ получения высокооктановых компонентов бензинов взаимодействием метанола с углеводородным сырьем, в качестве которого используют смесь фракции каталитического крекинга C4 - C5 и C3-фракции пиролиза с высоким содержанием диеновых углеводородов, которую предварительно гидрируют до содержания в ней диеновых углеводородов 0,2 - 3,0 мас.%, а затем отправляют на этерификацию в присутствии катализатора - катионообменных смол при повышенной температуре [3].

Существенным недостатком такого способа получения высокооктановых кислородсодержащих компонентов бензинов является предварительное гидрирование исходного сырья. Хотя при этом и происходит увеличение содержания реакционноспособных изоамиленов за счет гидрирования изопрена, обязательно присутствующего в сырье, и соответственно увеличение выхода метил-трет-амилового эфира, однако при этом теряется диеновый углерод - пиперилен (пентадиен-1,3), являющийся отходом указанных производств. Кроме того, предварительное гидрирование усложняет технологию проведения процесса.

Сущностью изобретения является получение высокооктановых кислородсодержащих компонентов бензинов взаимодействием в реакторе метанола с углеводородным сырьем любой природы (каталитического крекинга, пиролиза, дегидрирования изопентана и т. д.), содержащим ненасыщенные углеводороды, в присутствии катионообменных смол, при повышенных температуре и давлении с последующим выделением целевого продукта ректификацией, при этом в качестве углеводородного сырья используют C4 - C6 фракции углеводородов, содержащие 10 - 90 мас.% диеновых углеводородов C4 - C5, при массовом отношении диеновые углеводороды : третичные олефины C4 - C6 (0,5 - 10):1 и при мольном отношении метанол : (третичные олефины + диеновые углеводороды) в потоке, подаваемом на вход реактора, равном (0,5 - 1,5):1. Предпочтительно выделение высокооктановых кислородсодержащих компонентов бензинов осуществляют в одной или двух ректификационных колоннах.

Это позволяет:

перерабатывать отходы производства - углеводородные фракции с высоким содержанием диенов, в частности, пентадиена-1,3 (пиперилена), в ценные высокооктановые кислородсодержащие компоненты бензинов;

удешевить способ получения высокооктановых компонентов моторных топлив за счет вовлечения пиперилена, изопрена и бутадиена, содержащихся в отходах производства, в процесс образования простых эфиров.

Данный способ может быть реализован на существующих установках получения алкил-трет-алкиловых эфиров.

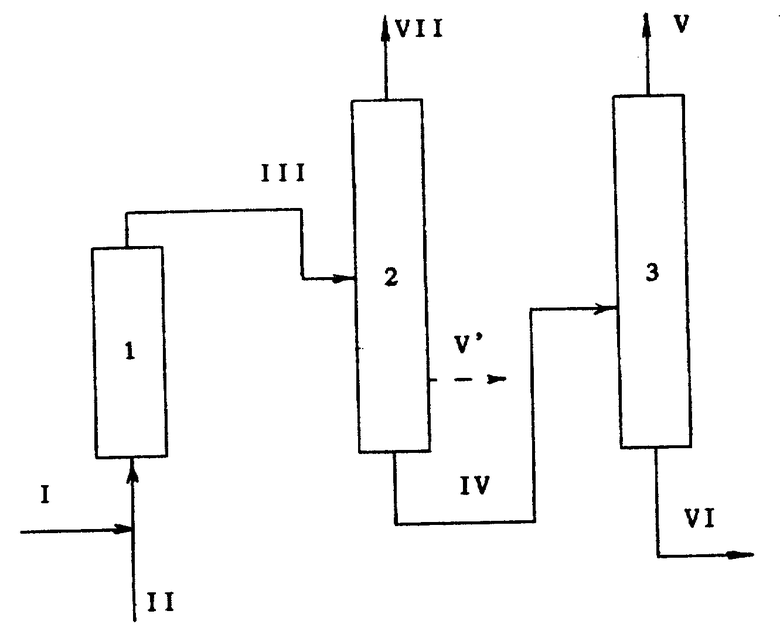

На чертеже приведена принципиальная технологическая схема пилотной установки получения высокооктановых кислородсодержащих компонентов бензинов.

Алифатический спирт (метанол с содержанием основного вещества 99,95 мас. %) по трубопроводу (I) непрерывно подают в поток C4 - C6 углеводородов (II) и полученную смесь направляют в трубчатый металлический реактор 1 объемом 2 л, снабженный двухсекционной рубашкой для теплоносителя и заполненный сульфокатионитным катализатором, где поддерживают повышенную температуру и давление, достаточные для поддержания всех компонентов в жидком состоянии. Выходящую из реактора смесь (III) направляют на питание в ректификационную колонну 2, кубовый продукт которой - эфирсодержащую фракцию (IV) - направляют в ректификационную колонну 3. С верха колонны 3 отгоняют товарный продукт (V), состоящий из смеси эфиров: метил-трет-бутилового эфира (МТБЭ) и/или метил-втор-бутенилового эфира (МВБЭ) и/или метил-трет-амилового эфира (МТАЭ) и/или метил-трет-амиленового эфира (МТА'Э) и/или метил-втор-амиленового эфира (МВАЭ) и др.

С верха колонны 2 отбирают поток углеводородов (VII), который может быть направлен на сжигание или на гидрирование диеновых углеводородов с последующим использованием в качестве компонента моторного топлива.

Кубом колонны 3 отбирают поток углеводородов (VI), содержащий олигомеры бутадиена и пентадиена, который после дополнительной обработки может быть использован в качестве компонента моторного топлива и пластификатора полимерных материалов.

Выделение товарного продукта может быть также осуществлено в одной ректификационной колонне. Товарный продукт в этом случае отводят боковым отбором (V') с колонны 2 (на схеме показан пунктирной линией), при этом тяжелая фракция (IV) будет по составу идентична (VI), а фракция (V') будет по составу идентична (V).

Пример 1. Метанол (поток I) непрерывно со скорость 776 г/ч (1020 мл/ч, 24,22 моль/ч) подают в поток C4 - C6 углеводородов (поток II), представляющий собой смесь побочных продуктов, полученных при производстве изопрена (2-метилбутадиена-1,3) после выделения изопрена из пиролизной C5 фракции и двухстадийным дегидрированием изопентана, и имеющего следующий состав, мас. %:

Бутадиен-1,3 - 3,09

Изобутен - 11,61

Другие углеводороды C4 - 15,30

2-Метилбутен-2 и 2-метилбутен-1 - 17,71

Пентадиен-1,3 - 30,94

Другие углеводороды C5 - 14,00

Углеводороды C6 - 7,35

Концентрация диеновых в углеводородах составляет 34,03 мас.% при их массовом отношении к третичным олефинам 1,17:1. Скорость подачи углеводородного потока C4-C6 (поток II) поддерживают 3124 г/ч (4960 мл/ч). Суммарная мольная скорость подачи диеновых и третичных олефинов равна 30,33 моль/ч. Мольное соотношение метанол : сумма диеновых и третичных олефинов составляет 0,8: 1. Полученную смесь направляют в реактор 1, заполненный сульфокатионитным катализатором марки КУ-23, где поддерживают температуру 35 - 105oC и давление 1,1 МПа. Выходящую из реактора 1 смесь (поток III) состава, мас.%:

МВБЭ - 0,71

МТБЭ - 13,59

МТАЭ - 14,47

МВАЭ - 24,60

Бутадиен-1,3 - 1,98

Изобутилен - 0,65

Другие углеводороды C4 - 12,26

2-Метиленбутен-2 и 2-метилбутен-1 - 4,26

Пентадиен-1,3 - 6,20

Другие углеводороды C5 - 11,21

Углеводороды C6 - 5,89

Олигомеры бутадиена-1,3 и пентадиена-1,3 - 1,91

Метанол - 2,29

направляют в ректификационную колонну 2, из которой отбирают дистиллят (поток VII) в количестве 1407,1 г/ч состава, мас.%:

Бутадиен-1,3 - 5,49

Изобутен - 1,81

Другие углеводороды C4 - 33,97

2-Метилбутен-2 и 2-метилбутен-1 - 11,80

Пентадиен-1,3 - 17,17

Другие углеводороды C5 - 21,32

Углеводороды C6 - 2,10

Метанол - 6,35

Кубом колонны 2 (поток IV) выводят 2492,9 г/ч эфирной фракции состава, мас.%:

Углеводороды C5 - 5,51

Углеводороды C6 - 8,02

МТБЭ - 22,10

МВБЭ - 1,11

МТАЭ - 22,63

МВАЭ - 38,48

Олигомеры бутадиена-1,3 и пентадиена-1,3 - 2,98,

которую направляют в колонну 3, где верхом (поток V) отгоняют 2397,3 г/ч товарного продукта состава, мас.%:

Углеводороды C5 - 5,73

Углеводороды C6 - 8,34

МТБЭ - 22,10

МВБЭ - 1,16

МТАЭ - 23,16

МВАЭ - 39,51

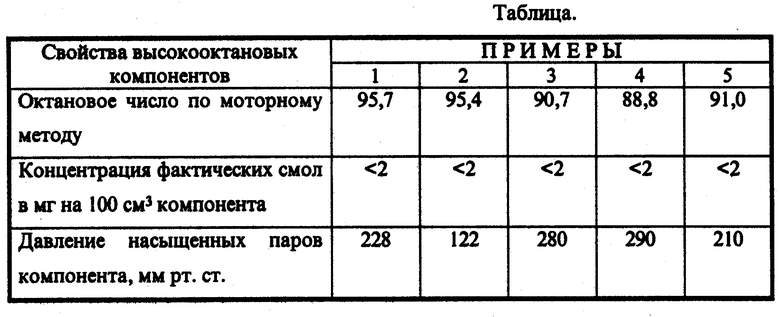

Свойства полученного высокооктанового компонента приведены в таблице. Кубом колонны 3 (поток VI) выводят 95 г/ч смеси состава, мас.%:

МТАЭ - 9,47

МВАЭ - 12,21

Олигомеры бутадиена-1,3 и пентадиена-1,3 - 78,32

В колонне 2 поддерживают избыточное давление 0,18 - 0,22 МПа (1,9 - 2,3 кгс/см2), температура верха 40 - 45oC, температура куба 108 - 114oC. Колонна 3 работает при атмосферном давлении, температура верха 70 - 72oC, куба 127 - 130oC.

Пример 2. Метанол (поток I) со скоростью 966 г/ч (1270 мл/ч; 30,15 моль/ч) непрерывно подают в поток C5 углеводородов (поток II) - побочных продуктов производства изопрена двухстадийным дегидрированием изопентана, имеющего следующий состав, мас.%:

Пентадиен-1,3 - 88,6

2-Метилбутадиен-1,3 - 1,4

2-Метилбутен-2 - 9,0

Циклопентен - 1,0

Концентрация диеновых в углеводородах составляет 90 мас.% при их массовом отношении к третичным олефинам 10 : 1. Скорость подачи углеводородного потока C5 поддерживают 2994 г/ч (4750 мл/ч). Суммарная мольная скорость подачи диеновых и третичных олефинов равна 43,40 моль/ч. Мольное соотношение метанол : сумма диеновых и третичных олефинов составляет 0,69:1. Полученную смесь направляют в реактор 1, заполненный сульфокатионитным катализатором марки КСМ-2, где поддерживают температуру 50 - 90oC и давление 1,0 МПа. Выходящий из реактора 1 поток III имеет следующий состав, мас.%:

МВАЭ - 66,48

МТА'Э - 1,05

МТАЭ - 6,94

Олигомеры пентадиена-1,3 и 2-метилбутадиена-1,3 - 5,10

Пентадиен-1,3 - 16,75

2-Метилбутадиен-1,3 - 0,27

2-Метилбутен-2 - 2,04

Циклопентен - 0,76

Метанол - 0,61

направляют в колонну 2, из которой отбирают дистиллят (поток (VII) в количестве 805,5 г/ч следующего состава, мас.%:

Пентадиен-1,3 - 82,14

2-Метилбутадиен-1,3 - 1,30

2-Метилбутен-2 - 10,03

Циклопентен - 3,53

Метанол - 3,00

Кубоv колонны 2 (поток IV) выводят 3154,4 г/ч эфирной фракции состава, мас.%:

Углеводороды C5 - 0,10

МВАЭ - 83,46

МТА'Э - 1,32

МТАЭ - 8,71

Олигомеры пентадиена-1,3 и 2-метилбутадиена-1,3 - 6,41,

которую направляют в колонну 3, где верхом (поток V) отгоняют 2888,5 г/ч товарного продукта состава, мас.%:

Углеводороды C5 - 0,11

МВАЭ - 89,63

Метиловый эфир 2-метилбутадиена-1,3 - 1,44

МТАЭ - 8,82

Свойства полученного высокооктанового компонента приведены в таблице. Кубом колонны 3 (поток VI) выводят 265,9 г/ч смеси состава, мас.%:

МТАЭ - 7,52

МВАЭ - 16,47

Олигомеры пентадиена-1,3 и 2-метилбутадиена-1,3 - 76,01

В колонне 2 поддерживают атмосферное давление, температура верха 40 - 45oC, температура куба 88 - 92oC. Колонна 3 работает при атмосферном давлении, температура верха 88 - 90oC, куба 125 - 127oC.

Пример 3. Метанол (поток I) со скоростью 593 г/ч (780 мл/ч, 18,51 моль/ч) непрерывно подают в поток C4 - C6 углеводородов (поток II), представляющего собой смесь побочных продуктов, полученных в производстве изопрена после его выделения из пиролизной C5 фракции и двухстадийным дегидрированием изопентана, следующего состава, мас.%:

Бутадиен-1,3 - 1,2

Изобутен - 3,8

Другие углеводороды C4 - 4,7

2-Метилбутен-2 и 2-метилбутен-1 - 16,2

Пентадиен-1,3 - 8,8

Другие углеводороды C5 - 42,5

Углеводороды C6 - 22,8

Концентрация диеновых в углеводородах потока II составляет 10,0 мас.% при их массовом соотношении к третичным олефинам 0,5:1. Скорость подачи углеводородного потока C4 - C6 поддерживают 3290 г/ч (5220 мл/ч). Суммарная мольная скорость подачи диеновых и третичных олефинов равна 14,81 моль/ч. Мольное соотношение метанол : сумма диеновых и третичных олефинов составляет 1,25: 1. Полученную смесь направляют в реактор 1, заполненный катализатором марки КСМ-2, где поддерживают температуру 40 - 100oC и давление 1,6 МПа. Выходящий из реактора 1 поток III состава, мас.%:

МВБЭ - 0,65

МТБЭ - 4,81

МТАЭ - 15,00

МВАЭ - 7,89

Бутадиен-1,3 - 0,61

Изобутен - 0,16

Другие углеводороды C4 - 3,98

2-Метилбутен-2 и 2-метилбутен-1 - 3,43

Пентадиен-1,3 - 1,49

Другие углеводороды C5 - 36,01

Углеводороды C6 - 19,32

Олигомеры бутадиена-1,3 и пентадиена-1,3 - 0,60

Метанол - 6,05

направляют в ректификационную колонну 2, из которой отбирают дистиллят (поток VII) в количестве 2008,8 г/ч состава, мас.%:

Бутадиен-1,3 - 1,18

Изобутен - 0,31

Другие углеводороды C4 - 7,70

2-Метилпентен-2 и 2-метилпентен-1 - 6,63

Пентадиен-1,3 - 2,86

Другие углеводороды C5 - 62,14

Углеводороды C6 - 7,47

Метанол - 11,70

Кубом колонны 2 (поток IV) выводят 1874,2 г/ч эфирной фракции состава, мас.%:

Углеводороды C5 - 8,01

Углеводороды C6 - 32,02

МТБЭ - 9,96

МВБЭ - 1,34

МТАЭ - 31,08

МВАЭ - 16,36

Олигомеры бутадиена-1,3 и пентадиена-1,3 - 1,24

которую направляют в колонну 3. Верхом колонны 3 (поток V) отгоняют 1843,7 г/ч товарного продукта состава, мас.%:

Углеводороды C5 - 8,14

Углеводороды C6 - 32,54

МТБЭ - 10,12

МВБЭ - 1,36

МТАЭ - 31,43

МВАЭ - 16,41

Свойства полученного высокооктанового компонента приведены в таблице. Кубом колонны 3 (поток VI) выводят 30,1 г/ч смеси состава, мас.%:

МТАЭ - 9,63

МВАЭ - 13,29

Олигомеры бутадиена-1,3 и пентадиена-1,3 - 77,08

В колонне 2 поддерживают избыточное давление 0,05 - 0,07 МПа (0,5 - 0,7 кгс/см2), температура верха 40 - 45oC, температура куба 80 - 85oC. Колонна 3 работает при атмосферном давлении, температура верха 67 - 70oC, куба 125 - 130oC.

Пример 4. Метанол (I) со скоростью 652 г/ч (860 мл/ч, 20,35 моль/ч) непрерывно подают в поток C4 - C6 углеводородов (II), представляющих собой смесь побочных продуктов, полученных в производстве изопрена после выделения его из пиролизной C5 фракции и двухстадийным дегидрированием изопентана, следующего состава, мас.%:

Бутадиен-1,3 - 1,4

Изобутен - 4,1

Другие углеводороды C4 - 4,3

2-Метилбутен-2 и 2-метилбутен-1 - 10,8

Пентадиен-1,3 - 9,5

Другие углеводороды C5 - 39,7

Трет-олефины C6 - 4,3

Другие углеводороды C6 - 25,9

Концентрация диеновых в углеводородах потока II составляет 10,9 мас.% при их массовом отношении к третичным олефинам 0,57:1. Скорость подачи углеводородного потока C4 - C6 (поток II) поддерживают 3060 г/ч (4860 мл/ч) или их суммарная мольная скорость подачи равна 13,57 моль/ч. Мольное соотношение метанол : сумма диеновых и третичных олефинов составляет 1,5:1. Полученную смесь направляют в реактор 1, заполненный сульфокатионитным катализатором марки КУ-23, где поддерживают температуру 40 - 100oC и давление 1,6 МПа. Выходящий из реактора 1 поток III состава, мас.%:

МВБЭ - 0,74

МТБЭ - 5,10

МТАЭ - 9,99

МВАЭ - 8,50

МТГЭ (метил-трет-гексиловый эфир) - 2,05

Бутадиен-1,3 - 0,69

Изобутилен - 0,14

Другие углеводороды C4 - 3,54

2-Метилбутен-2 и 2-метилбутен-1 - 2,05

Пентадиен-1,3 - 1,41

Другие углеводороды C5 - 32,73

Трет-олефины C6 - 2,13

Углеводороды C6 - 21,35

Олигомеры бутадиена-1,3 и пентадиена-1,3 - 0,64

Метанол - 8,94

направляют в колонну 2, где верхом отбирают дистиллят (поток VII) в количестве 1839,9 г/ч, состава, мас.%:

Бутадиен-1,3 - 1,40

Изобутен - 0,27

Другие углеводороды C4 - 7,15

2-Метилпентен-2 и 2-метилпентен-1 - 4,13

Пентадиен-1,3 - 2,84

Другие углеводороды C5 - 8,42

Углеводороды C6 - 7,75

Метанол - 18,04

Кубом колонны 2 (поток IV) выводят 1872,1 г/ч эфирной фракции состава, мас.%:

Углеводороды C5 - 7,48

Трет-олефины C6 - 4,22

Другие углеводороды C6 - 34,72

МТБЭ - 10,11

МВБЭ - 1,46

МТАЭ - 19,80

МВАЭ - 16,85

МТГЭ - 4,09

Олигомеры бутадиена-1,3 и пентадиена-1,3 - 1,27

направляют ее в колонну 3 (поток V), где верхом отгоняют 1840,34 г/ч товарного продукта состава, мас.%:

Углеводороды C5 - 7,61

Трет-олефины C6 - 4,29

Другие углеводороды C6 - 35,32

МТБЭ - 10,28

МВБЭ - 1,48

МТАЭ - 20,09

МВАЭ - 17,03

МТГЭ - 3,89

Свойства полученного высокооктанового компонента приведены в таблице. Кубом колонны 3 (поток VI) выводят 31,8 г/ч смеси состава, мас.%:

МТАЭ - 3,15

МВАЭ - 6,13

Олигомеры бутадиена-1,3 и пентадиена - 74,99

МТГЭ - 15,73

В колонне 2 поддерживают избыточное давление 0,23 - 0,27 МПа (2,4 - 2,8 кгс/см2), температура верха 69 - 74oC, температура куба 110 - 115oC. Колонна 3 работает при атмосферном давлении, температура верха 66 - 70oC, куба 123 - 128oC.

Пример 5. Метанол (поток I) со скоростью 452 г/ч (595 мл/ч) непрерывно подают в поток C4 - C6 углеводородов (поток II), представляющих собой смесь побочных продуктов, полученных в производстве изопрена выделением из пиролизной C5 фракции и имеющего следующий состав, мас.%:

2-Метилбутен-2 и 2-метилбутен-1 - 12,6

Пентадиен-1,3 - 44,2

Другие углеводороды C5 - 25,7

Углеводороды C6 - 7,5

Концентрация диеновых в углеводородах потока II составляет 44,2 мас.% при их массовом отношении к третичным олефинам 3,5:1. Скорость подачи углеводородного потока C5 - C6 (поток II) поддерживают 3408 г/ч (5410 мл/ч). Суммарная мольная скорость подачи диеновых и третичных олефинов равна 28,22 моль/ч. Мольное соотношение метанол : сумма диеновых и третичных олефинов составляет 0,5:1. Полученную смесь направляют в реактор 1 заполненный сульфокатионитным катализатором марки Lewatit SPC-118, где поддерживают температуру 40 - 100oC и давление 1,6 МПа. Выходящую из реактора смесь (поток III) состава, мас.%:

МТАЭ - 9,72

МВАЭ - 25,09

2-Метилбутен-2 и 2-метилбутен-1 - 4,45

Пентадиен-1,3 - 19,64

Другие углеводороды C5 - 22,69

Углеводороды C6 - 15,45

Олигомеры пентадиена-1,3 - 2,33

Метанол - 0,64

направляют в ректификационную колонну 2 (поток III), из которой отбирают дистиллят (поток VII) в количестве 1862,4 г/ч состава, мас.%:

2-Метилбутен-2 и 2-метилбутен-1 - 9,22

Пентадиен-1,3 - 40,70

Другие углеводороды C5 - 42,36

Углеводороды C6 - 6,40

Метанол - 1,32

Кубом колонны 2 (поток IV) выводят 112,3 г/ч смеси состава, мас.%:

МТАЭ - 8,90

МВАЭ - 13,65

Олигомеры пентадиена - 77,45

Боковым отбором колонны 2 (поток V') отбирают 1882,5 г/ч товарного продукта состава, мас.%:

Углеводороды C5 - 4,62

Углеводороды C6 - 25,35

МТАЭ - 19,41

МВАЭ - 50,62

Олигомеры пентадиена-1,3 - 4,50

Свойства полученного высокооктанового компонента приведены в таблице. В колонне 2 поддерживают атмосферное давление, температура верха 40 - 45oC, температура куба 126 - 130oC.

Таким образом проведение процесса данным способом позволяет получать из отходов производства дешевые высокооктановые кислородсодержащие компоненты бензинов с широким интервалом температур кипения, которые улучшают характеристики горения широкой фракции моторных топлив.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КИСЛОРОДСОДЕРЖАЩИХ КОМПОНЕНТОВ БЕНЗИНОВ | 1996 |

|

RU2121476C1 |

| ВЫСОКООКТАНОВЫЙ КИСЛОРОДСОДЕРЖАЩИЙ КОМПОНЕНТ | 1998 |

|

RU2128209C1 |

| ВЫСОКООКТАНОВЫЙ КИСЛОРОДСОДЕРЖАЩИЙ КОМПОНЕНТ | 1998 |

|

RU2132358C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-АЛКИЛОВОГО ЭФИРА И КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1994 |

|

RU2078752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА, СОДЕРЖАЩЕГО МЕТИЛТРЕТАЛКИЛОВЫЕ ЭФИРЫ | 2008 |

|

RU2372320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНОВ | 1994 |

|

RU2078793C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ | 1996 |

|

RU2126786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА, СОДЕРЖАЩЕГО МЕТИЛТРЕТБУТИЛОВЫЙ И МЕТИЛТРЕТАМИЛОВЫЙ ЭФИРЫ | 2003 |

|

RU2236396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2086530C1 |

| ОСНОВА НЕЭТИЛИРОВАННОГО МОТОРНОГО ТОПЛИВА | 2000 |

|

RU2167915C1 |

Изобретение относится к нефтехимической отрасли промышленности. Высокооктановые компоненты бензинов получают взаимодействием в реакторе метанола с C4-C6 фракциями углеводородов, содержащими 10-90 мас.% диеновых углеводородов C4-C5, при массовом отношении диеновые углеводороды: третичные олефины C4-C6 (0,5-10):1 и мольном отношении метанол : (третичные олефины + диеновые углеводороды), равном (0,5-1,5):1. Выделение целевого продукта осуществляют в одной или двух ректификационных колоннах. Проведение процесса данным способом позволяет получить из отходов производства дешевые высокооктановые кислородсодержащие компоненты бензинов с широким интервалом температур кипения, которые улучшают характеристики горения широкой фракции моторных топлив. 1 з.п. ф-лы, 1 ил. 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, 1244922, C 07 C 43/04, 1995 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, 4013711, C 10 L 1/18, 1991 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, 1444333, C 07 C 43/04, 1988. | |||

Авторы

Даты

1998-08-10—Публикация

1996-09-02—Подача