Изобретение относится к процессу получения крафт-целлюлозы, в котором целлюлозный материал обрабатывают технологическими жидкостями рециклового процесса варки целлюлозы, некаустифицированным варочным раствором и каустифицированным белым щелоком, для растворения в них лигнина. Более конкретно, настоящее изобретение относится к использованию зеленого щелока или маточного раствора от карбонатной кристаллизации зеленого щелока на ранних стадиях современного периодического вытеснительного процесса варки целлюлозы и преимуществ этого способа для улучшения качества целлюлозы.

Предпосылки изобретения

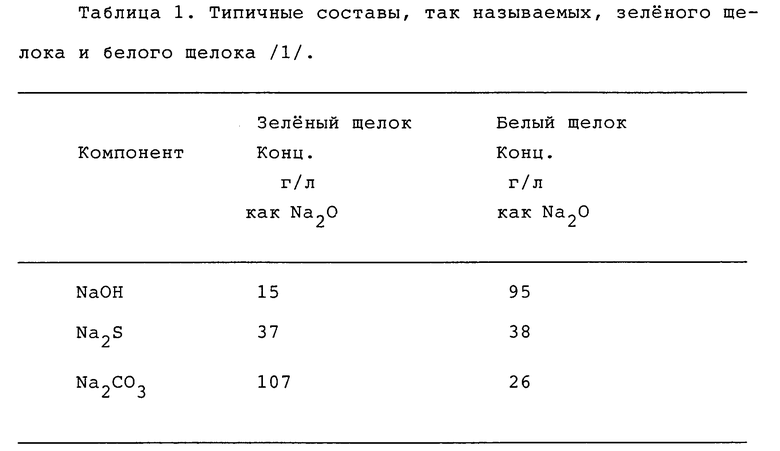

В различных способах варки целлюлозы целлюлозный материал, древесные стружки, обычно обрабатывают при повышенных температурах щелочным варочным раствором, содержащим гидроокись натрия и кислый сернистый натрий, который называют белым щелоком. В этих способах варочный раствор, получающийся в результате растворения в воде неорганической плавки из регенерационной печи до каустифицирования карбоната до гидроксида, обычно называют зеленым щелоком, каустифицированный зеленый щелок обычно называют белым щелоком и использованный варочный раствор обычно называют черным щелоком. Типичные составы зеленого и белого щелока представлены в Таблице 1.

Таблица 1. Типичные составы, так называемых, зеленого щелока и белого щелока /1/.

1. Clayton, D., et al, Chemistry of alkaline pulping, в Pulp and Paper Manufacture, 3rd Edition, Vol. 5, Alkaline Pulping,Grace, T.M., Malcom, E.W. 6 ed., TAPPI, CPPA, 1989, p .17,15.

Отличительной особенностью зеленого щелока является высокий уровень карбоната и низкая концентрация гидроксида. Особенно важно отметить, что вся восстановленная сера уже находится в конечной готовой для использования форме гидросульфида, ионов HS-(Na2S растворенный в воде). Комбинация карбонат/гидроксид в зеленом щелоке не обеспечивает высокий уровень pH, необходимый для обычных крафт-процессов, и должна быть превращена в так называемый "белый" щелок при помощи каустификации, но он представляет отличный источник гидросульфида, высокощелочной буферный карбонат.

Ранее варку с использованием зеленого щелока использовали только в высокопроизводительных полу-химических процессах варки с преднамеренно низкой делигнификацией, пульпа все еще содержит большую часть лигнина и волокна нужно высвобождать путем механической очистки после варки с зеленым щелоком (Vardheim. S. "Использование зеленого щелока в качестве варочного раствора в производстве полу-синтетической пульпы из твердой древесины для рифления", Paperi ja Puu (1967)). Эти виды пульпы не подходят для так называемых химических целлюлозных волокон, их нельзя отбеливать, и их используют в производстве картона.

Что касается химических продуктов, используемых в процессе варки, промышленный процесс получения крафт-целлюлозы до недавнего времени практически не менялся и не развивался. Несмотря на то, что предлагалось много химических веществ для улучшения таких показателей, как выход продукта, качество и селективность делигнификации, ни одно из этих предложений не дало приемлемых практических решений указанных целей, так как каждое их них предполагало сложное дополнительное оборудование, дополнительные стадии процесса, большую емкость варочного котла или использование дорогих химикатов, не имеющихся на целлюлозном заводе, не подлежащих восстановлению или регенерации. Начиная с 70-х появилась новая тенденция нажима на целлюлозную промышленность в плане защиты окружающей среды с требованием радикального снижения количества загрязняющих стоков. С тем, чтобы сократить органические стоки от процесса отбеливания целлюлозы, нужно продлить процесс варки крафт-целлюлозы, чтобы в результате при выходе продукта концентрация остаточного лигнина в пульпе была значительно ниже, чем ранее. Поскольку при использовании обычных способов варки для получения низкого уровня концентрации остаточного лигнина получаемая целлюлоза была более низкого качества, необходимо было разработать модифицированный процесс варки крафт-целлюлозы.

Среди других вещей, эта разработка раскрыла роль гидросульфидных ионов: концентрация ионов гидросульфида должна быть высокой на ранних стадиях процесса варки, к концу процесса гидросульфид больше не является эффективным. Было обнаружено, что целевая роль гидроксильного иона прямо противоположна. (Sjoblom, К, et al., "Продление делигнификации в процессе варки крафт-целлюлозы через повышение селективности", Paperi ja puu, 65:4, 227 (1983); и Norden S. и Teder, A. "Модифицированные крафт-процессы для отбеленной целлюлозы из мягкой древесины", TAPPI Journal 62:7, 49 (1979)). Для получения оптимальных профилей концентрации ионов гидросульфида и гидроксида было предложено приготовление белых щелоков различной сульфидности (Jiang et al., "Улучшенный процесс получения крафт-целлюлозы путем регулирования добавлений сульфида", Proceedings of the 7th International Symposium on Wood and Pulping Chemistry, Beijing, P. R. China, May 25-28, 1993, Tender, и Olm, L., "Продленный процесс делигнификации путем комбинации модифицированного процесса варки крафт-целлюлозы и кислородного отбеливания", Paperi ja Puu 63: 4a, 315 (1981)). В другой работе (Andrews,Е.К., "Продленная делигнификация древесины южной сосны с использованием новых концептуальных подходов в рамках обычных крафт и кислородных технологических". Ph. D. Thesis, Departament of wood and Paper Science, North Carolina State University, 1982), пробовали сульфидсодержащие щелоки на предварительной стадии перед обычным процессом варки крафт-целлюлозы с белым щелоком. Как предсказывает теория, была обнаружена лучшая вязкость целлюлозы. Поскольку такие виды предварительной обработки требуют отдельной стадии процесса варки при относительно высокой температуре (эффективная загрузка щелочи до 7% по отношению к древесной массе и 135oC), они отнимут значительное время производственного процесса, отведенное для варочного котла, и требуют модификаций процесса. Прогнозируемые производственные процессы и скромные преимущества делают такую технологию неприемлемой.

В соответствии с другим изобретением (Tikka, US Pat 5,183,535) содержащие серу продукты реакции, обнаруженные в использованном черном щелоке, можно вводить для реакции с древесными стружками до завершения процесса варки с белым щелоком.

Другим направлением в разработке процесса получения крафт-целлюлозы явилась борьба за энергоодачу. Поэтому с начала 60-х на рынке стало доминировать оборудование для непрерывного процесса варки. Однако с начала 80-х снова начинают завоевывать позиции новые конкурентноспособные энергоэффективные периодические крафт-процессы, использующие различные виды технологии вытеснения. Характерной особенностью периодических вытеснительных процессов варки крафт-целлюлозы является восстановление горячего черного щелока в конце процесса варки и повторное использование его энергии в последующих загрузках. Наглядными примерами такой разработки являются процессы, описанные в, например, Fagerlund , U.S. Pat. 5,578,149 и Ostman, U.S. Pat. 4,764,251. Эти изобретения действительно эффективно утилизируют тепло от процесса варки, но утилизация химикатов процесса варки далека от оптимальной.

Дальнейшее развитие периодического вытеснительного процесса варки целлюлозы включало комбинацию энергоэффективности процесса и эффективного использования остаточных и свежих химических веществ, используемых в процессе варки, с целью облегчения делигнификации и достижения высокой прочности целлюлозы. Это можно осуществить, предусмотрев вытеснение в конце варки, чтобы сначала восстановить "маточный" черный щелок, горячий и с высоким содержанием остаточный серы, в одном накопителе, а затем восстановить часть черного щелока, загрязненного промывочным фильтратом и с низким содержанием твердых веществ и температурой, в другом накопителе. Аккумулированные черные щелоки затем повторно используют в обратном порядке для пропитывания и реакции с, соответственно, следующей загрузкой древесных стружек перед завершением варки с горячим белым щелоком (EP 0135461 A1 , 27.03.85), с помощью таких средств стало возможным начинать процесс варки с высокой загрузкой гидросульфида и низкой концентрацией гидроксильных ионов, и таким образом осуществлять реакции сера-лигнин в фазе предварительной обработки горячим черным щелоком. Необходимый каустифицированный варочный раствор с высоким содержанием гидроксильных ионов-белый щелок- не загружают до заключительной стадии варочного процесса, где гидроксильные ионы потребляются, оставляя гидросульфид белого щелока в остатке использованного черного щелока для повторного использования в последующей загрузке. Таким образом как теплоту, так и химические вещества периодического процесса варки можно с большей эффективностью повторно использовать, применяя технологию вытеснения в периодическом процессе варки крафт-целлюлозы.

Что касается общего химического баланса современного завода по производству крафт-целлюлозы, здесь возникает новая концепция: вместо закупки каустика на стороне, его следует производить в рамках химической системы самого завода. Это становится все более важным, поскольку развивающиеся процессы отбеливания используют меньше хлора и гораздо больше каустика, чем ранее. Спад хлорщелочного производства, растущие цены на каустик и внутризаводские проблемы поддержания химического баланса, требующие значительного поступления натрия извне, сделают интегрированное производство щелочи необходимым условием для некоторых целлюлозных заводов.

Решением перечисленных выше проблем является производство чистого каустика, NaOH, тут же на месте для нужд целлюлозного завода путем направления части зеленого щелока для процесса кристаллизации карбоната и получения чистого каустика каустифицированием отдельных кристаллов карбоната. Оставшийся маточный раствор содержит остаточный карбонат, но также и весь сульфид, изначально присутствующий в зеленом щелоке. Этот маточный раствор сегодня нашел новое применение непосредственно как таковой для улучшения процесса варки крафт-целлюлозы с периодическим вытеснением путем введения его в начальную фазу варки. Ранее было предложено каустифицировать этот маточный раствор отдельно для приготовления белого щелока с высоким содержанием сернистых соединений, но это еще более бы усложнило технологический процесс. В типичной для современного завода, производящего отбеленную крафт-целлюлозу, ситуации, потребовалось бы количество зеленого щелока для кристаллизации до 20% от общего выхода зеленого щелока из регенерационного котла (Оставшиеся 80% подлежат обычному каустифицированию до белого щелока для варки). Это дало бы чистый каустик для отбеливания в количестве, соответствующем 25 кг NaOH на тонну высушенной в сушильной камере древесины, то есть приблизительно 60 кг NaOH на высушенную на воздухе метрическую тонну пульпы, что соответствует типичному расходу каустика на стадиях кислородного отбеливания и щелочной экстракции. Получающийся объем маточного раствора для кристаллизации для использования в процессе варки составит 0,11 раств.-к-древ. единиц, включая 16 кгЕА (NaOH)/кг древесины и 0,23 моля HS/кг древесины. Естественно, расщепление зеленого щелока и количество чистого каустика будут отличаться в каждом конкретном случае.

Краткое изложение изобретения

Сегодня обнаружено, что при добавлении небольшого количества некаустифицированного варочного раствора (зеленый щелок, или его производное, такое как маточный раствор от карбонатной кристаллизации зеленого щелока) в начальную фазу рециркуляции черного щелока процесса варки крафт-целлюлозы с периодическим вытеснением (т. е. на стадиях пропитывания и/или предварительной обработки горячим черным щелоком) можно усовершенствовать процесс варки, а именно облегчить фазу варки, используя меньшее количество белого щелока, нежели требуется в противном случае, добиться улучшенной прочности и отбеливаемости целлюлозы. Использование зеленого щелока является очень практичным, так как он всегда имеется на целлюлозном заводе. Использование маточного раствора от карбонатной кристаллизации зеленого щелока является весьма практичным в случаях, когда чистый каустик для кислородной делигнификации и кислородного отбеливания получают из карбоната, полученного из зеленого щелока.

Описание чертежа

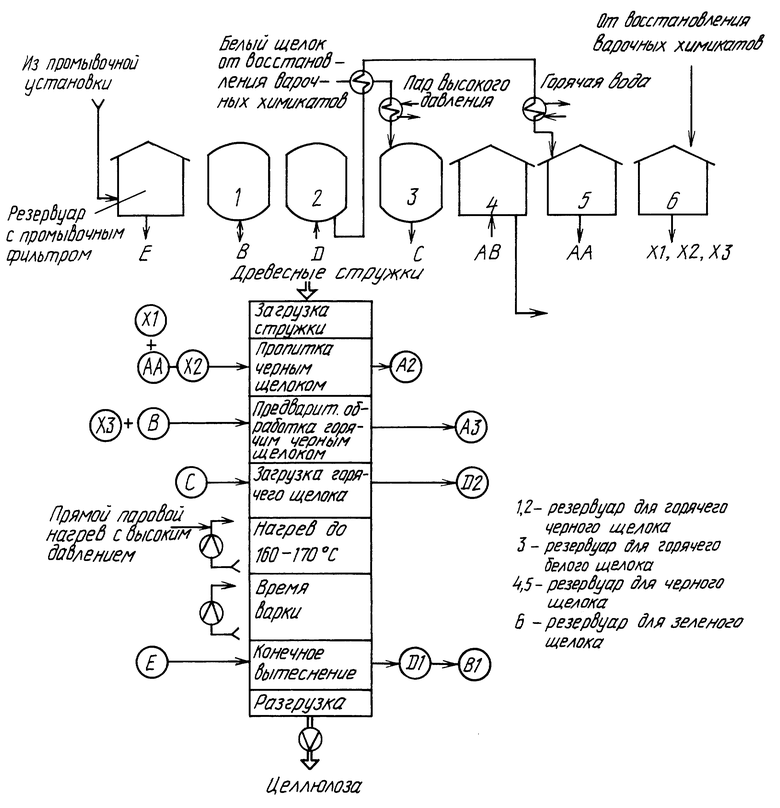

Чертеж показывает блок-схему системы процесса варки крафт-целлюлозы с периодическим вытеснением. На чертеже обозначены требуемые для процесса резервуары, потоки и последовательность стадий варки. Для пояснения предшествующего уровня технологии варки с периодическим вытеснением приводится следующее объяснение. Периодический процесс варки крафт-целлюлозы начинают с загрузки варочного котла древесной стружкой и заполнением варочного котла черным щелоком AA из резервуара 5 с пропиточным черным щелоком, пропитывая им стружки. Перелив A2 в резервуар 4 для черного щелока (точка AB) является предпочтительным, с тем чтобы удалить воздух и разбавленный первый фронт щелока. После закрытия перелива A2 в варочном котле создают повышенное давление и пропитка завершается. Процесс варки затем продолжают нагнетанием в варочный котел горячего черного щелока В из резервуара 1 для горячего черного щелока. Более холодный черный щелок A3 вытесненный горячим черным щелоком, отводится в резервуар 4 для черного щелока (точка AB) для слива в выпарную установку для восстановления химикатов процесса варки. Стадии варки продолжают нагнетанием горячего белого щелока C из резервуара 3 в варочный котел. Щелок D2, вытесненный горячими щелоками с температурой выше около атмосферной точки кипения, отводят в резервуар 2 горячего черного щелока. После процедуры заправки, описанной выше, температура варочного котла близка к конечной температуре варки. Конечное нагревание осуществляют, используя прямой или косвенный паровой нагрев и рециркуляцию в варочном котле. По прошествии времени, отведенного для варки, когда делигнификация дошла до нужного реакционного уровня, использованный щелок готов для вытеснения промывочным фильтратом E. В конечном вытеснении первая порция B1 вытесненного горячего черного щелока соответствует общему количеству объемов B, требуемых для стадий загрузки. Вторую порцию D1 вытесненного черного щелока, разбавленную промывочным фильтратом E, но все еще с температурой выше его атмосферной точки кипения, отводят в резервуар 2 для горячего черного щелока, точка D. После завершения конечного вытеснения содержимое варочного котла разгружают для дальнейшей обработки целлюлозы. Описанную выше последовательность процесса варки можно затем повторить.

Резервуар 2 горячего черного щелока обеспечивает охлажденным пропитывающим черным щелоком резервуар 5, передавая свою теплоту белому щелоку и воде с помощью теплообмена.

Резервуар 6 предназначен для накопления зеленого щелока или его производного, которые поступают из регенерационной установки для химикатов процесса варки. В соответствии с настоящим изобретением по меньшей мере одну из порций X1-XЗ зеленого щелока или его производного вводят на стадиях пропитки и/или предварительной обработки.

Подробное описание изобретения

В соответствии с настоящим изобретением совершенствования процесса варки крафт-целлюлозы обеспечиваются с помощью периодического крафт-процесса, который включает добавление некаустифицированного варочного раствора (зеленый щелок) или его производного в начальной части стадии пропитки и предварительной обработки периодического процесса варки крафт-целлюлозы, использующего технологию вытеснения, и завершение стадии делигнификации добавлением белого щелока, что облегчено в этом процессе более мягкими условиями варки, результатом чего является повышение качества целлюлозы.

В последующем описании делаются ссылки на чертеж, подробно описанный в предыдущем параграфе.

В соответствии с одним вариантом воплощения способа по изобретению объем XI 0,2-1,0 л зеленого щелока/кг высушенной в сушильной камере древесины, соответствующий 0,5-0,7 моль HS- /кг высушенной в сушильной камере древесины добавляют из резервуара 6 в пропитывающий черный щелок AA из резервуара 5 до выполнения пропитки с использованием температуры между около 90 и 110oC а времени между около 30-60 мин

В соответствии со вторым вариантом осуществления способа по изобретению объем X2 0,2-1,0 л зеленого щелока/кг высушенной в сушильной камере древесины, соответствующий 0,15-7,0 моль HS-/кг высушенной в сушильной камере древесины, сначала добавляют из резервуара 6 как таковой в варочный котел, затем добавляют теплый черный щелок AA для пропитки, и пропитку осуществляют, используя температуру между около 80 и 100oC и время между около 30-60 мин.

В соответствии с третьим вариантом воплощения способа по изобретению пропитку теплым черным щелоком осуществляют как описано в предшествующем уровне техники, а затем объем X3 0,2-1,0 л зеленого щелока/кг высушенной в сушильной камере древесины, соответствующий 0,15-0,7 моль HS-/кг высушенной в сушильной камере древесины добавляют из резервуара 6 в горячий черный щелок B, и обработку горячим черным щелоком осуществляют, используя температуру между 145 и 165oC и время между около 15 и 30 мин.

В соответствии с четвертым вариантом воплощения способа по изобретению, объем XI маточного раствора от кристаллизации зеленого щелока, 0,06-0,4 л/кг высушенной в сушильной камере древесины, соответствующий 0,15-0,7 моль HS-/кг высушенной в сушильной камере древесины, добавляют из резервуара 6 в пропитывающий теплый черный щелок AA, и осуществляют пропитку, используя температуру между около 90 и 110oC и время между около 30-60 мин.

В соответствии с пятым вариантом воплощения изобретения объем X2 маточного раствора от кристаллизации зеленого щелока, 0,06-0,4 л/кг высушенной в сушильной камере древесины, соответствующий 0,15-0,7 моль HS-/кг высушенной в сушильной камере древесины, сначала добавляют из резервуара 6 как таковой в варочный котел с последующим добавлением теплого черного щелока AA для пропитки, и пропитку осуществляют, используя температуру между около 80 и 100oC и время между около 30 и 60 мин.

В соответствии с шестым вариантом воплощения способа по изобретению пропитку теплым черным щелоком осуществляют, как описано в предыдущем уровне техники, а затем добавляют объем X3 маточного раствора от кристаллизации зеленого щелока, 0,06 - 0,4 л/кг высушенной в сушильной камере древесины из резервуара 6 в горячий черный щелок, и обработку горячим черным щелоком осуществляют, используя температуру между 145 и 165oC и время между около 15 и 30 мин.

Если некаустифицированный варочный раствор добавляют на стадии пропитки процесса варки, необходимо использовать более высокую температуру, чем в предшествующем уровне техники, с целью более эффективного использования химикатов и избежания слишком высокой концентрации остаточной щелочи в потоке, поступающем в выпарную установку. Нужная более высокая температура пропитки достигается использованием либо рециркуляции в варочном котле и прямого или косвенного парового нагрева, либо одновременным добавлением небольшого количества горячего черного щелока В из резервуара 1 в пропитывающий черный щелок AA.

Если некаустифицированный варочный раствор добавляют в горячий черный щелок, температура этого щелока является достаточно высокой для обеспечения нужной температуры реакции.

Принципиальным преимуществом способа по изобретению является более эффективное действие периодического процесса варки крафт-целлюлозы с использованием технологии вытеснения в самой начальной его стадии. Это повышает качество целлюлозы, так как варка с белым щелоком на последней стадии вытеснительного периодического процесса варки значительно облегчается и требует более мягких условий варки в конце процесса, что в результате дает улучшение таких качественных характеристик целлюлозы, как прочность и облегчает ее отбеливание.

Кроме того, воплощение способа по изобретению является преимущественным в силу по меньшей мере следующих причин:

- в отличие от предшествующего уровня техники не требуется дополнительных стадий процесса варки. Воплощение настоящего изобретения не требует приостановки производства, поскольку существующие стадии варки только модифицируются и не требуется никакой существенной реконструкции оборудования. Благодаря усовершенствованной стадии варки снижается потребность в белом щелоке, а сокращенное время варки дает повышенную производительность.

- требуемое количество некаустифицированного раствора, такого как зеленый щелок, является достаточно малым, его можно обрабатывать выпарной системой обычных размеров. Общая загрузка регенерационной системы не увеличивается с увеличением использования зеленого щелока, поскольку снижается использование каустифицированного варочного раствора.

- использование маточного раствора от карбонатной кристаллизации зеленого щелока имеет большие преимущества в свете химического баланса современного целлюлозного завода. Каустификация кристаллов карбоната на месте дает чистый каустик, необходимый для современного процесса отбеливания крафт-целлюлозы. Количество каустика, закупленного на стороне, значительно снижается, и поддерживается химический баланс.

Приведенные ниже примеры иллюстрируют изобретение и поясняют преимущества по сравнению с предшествующим уровнем техники периодического вытеснительного процесса варки крафт-целлюлозы с использованием черного щелока в начальной стадии процесса.

В примерах используют следующие сокращения:

EA Эффективная щелочь = NaOH + 1/2 Na2S, выраженная в качестве эквивалентов NaOH

Активная щелочь = NaOH + Na2S, выраженная в качестве эквивалентов Na2O

WBL Теплый пропиточный черный щелок

OWBL Сливаемый WBL

DWBL Вытесненный (из котла) WBL

HBL Горячий черный щелок

RHBL Вытесненный (из котла) HBL

WL Белый щелок, каустифицированный варочный раствор

DL Раствор для конечного вытеснения

GL Некаустифицированный варочный раствор "зеленый щелок"

xGL Маточный раствор от карбонатной кристаллизации GL Стадия кислородной делигнификации

D Стадия отбеливания диоксидом хлора

E Стадия щелочной экстракции

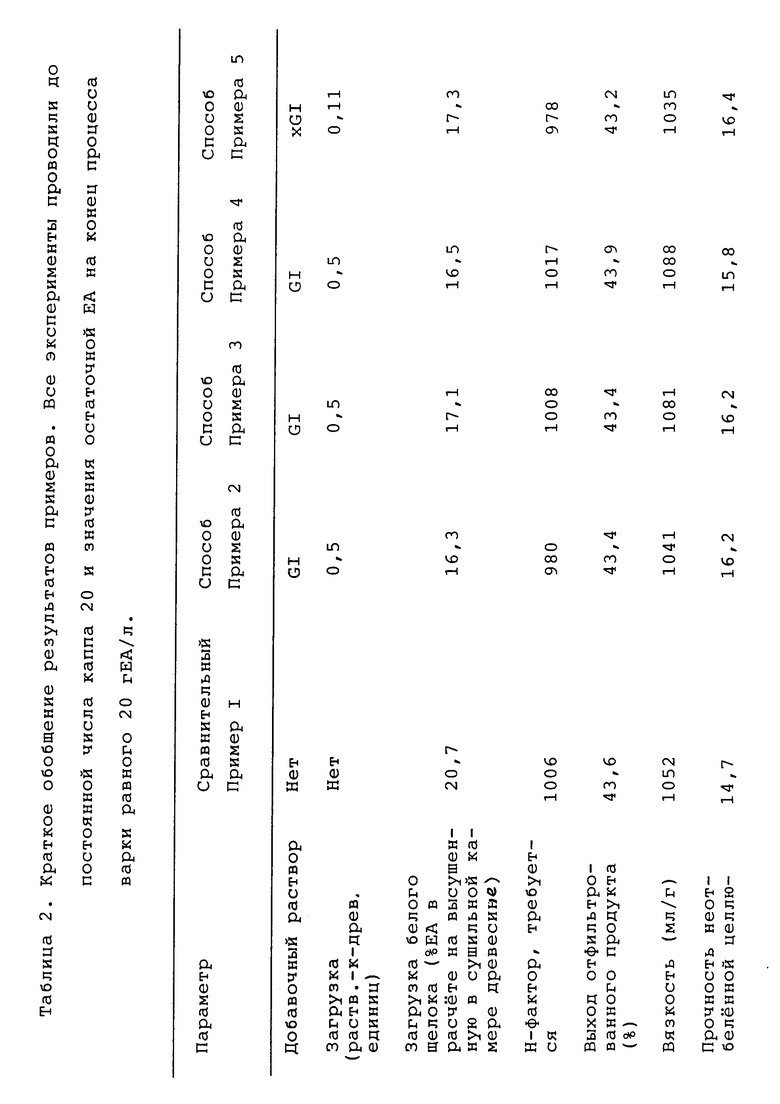

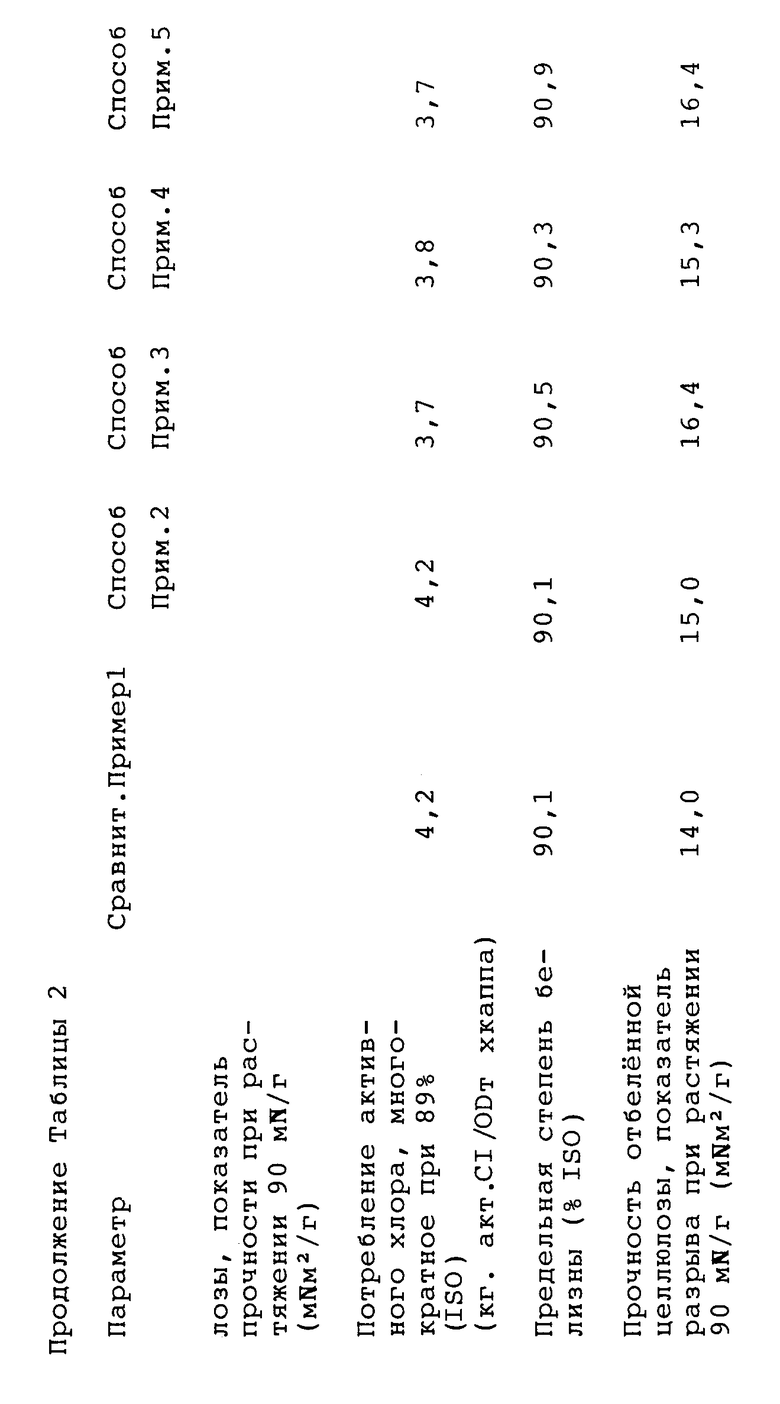

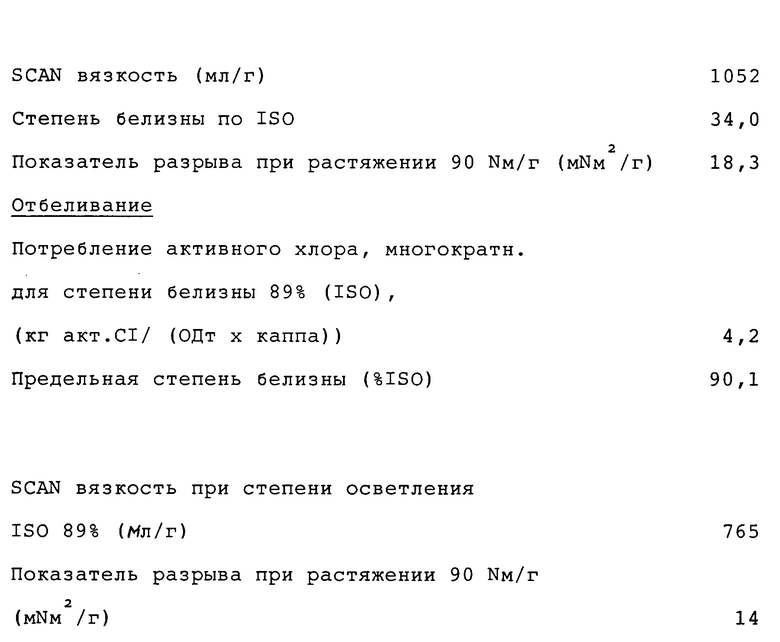

Результаты и преимущества изобретения представлены в Таблице 2.

На основании результатов, представленных в Таблице 2, настоящее изобретение представляет следующие удивительные преимущества по сравнению с аналогичным традиционным процессом варки:

При использовании небольшого объема некаустифицированного варочного раствора в самом начале периодического процесса варки крафт-целлюлозы, использующего технологию вытеснения, в соответствии со способами, представленными в примерах 2-5:

- загрузку каустифицированного сильно щелочного варочного раствора, т.е. белого щелока, можно снизить на 20%, при этом сохраняются такие показатели, как выход продукта, вязкость и потребность в Н-факторе, т.е. время варки,

- прочность неотбеленной целлюлозы увеличивается на 10%,

- расход химикатов для отбеливания снижается на 10%,

- предельная степень белизны, то есть максимально достижимая белизна, возрастает,

- и преимущественные характеристики прочности целлюлозы сохраняются при ее отбеливании.

Пример 1

Получение обычной "сравнительной" крафт-целлюлозы из древесины сосны с использованием технологии варки с периодическим вытеснением.

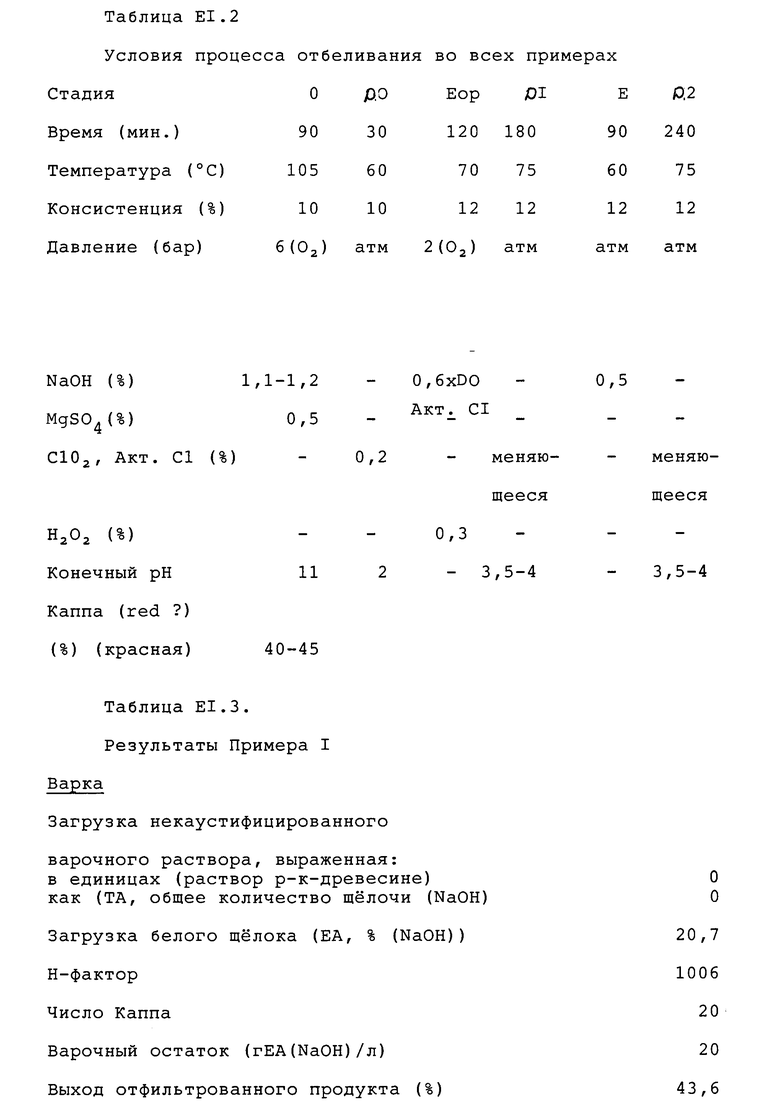

3,5 кг сосновых (Pinus sylvestris ) стружек (в расчете на высушенную в сушильной камере древесину) отмеряли в корзину для стружек, установленную в котле для варки с периодическим вытеснением емкостью 20 л с принудительной циркуляцией, снабженном кожухом. Крышку варочного котла закрывали и стружки обрабатывали паром в течение 10 мин при 100oC и атмосферном давлении. Пропитывающий черный щелок (WBL, 80-90oC, 8 гЕА/л) нагнетали в котел в течение 20 мин с некоторым переливом (OWBL), затем следовала пропитка при 80oC и давления 5 бар в течение 20 мин После пропитки следовала стадия предварительной обработки горячим черным щелоком с введением горячего черного щелока (HBL, 165oC, 20 гЕА/л) в нижнюю часть варочного котла, вытесняя при этом использованный пропиточный черный щелок из варочного котла в его верхней части (DWBL). После 20 минут стадии обработки горячим черным щелоком загрузку горячего белого щелока (105 гЕА (МаОН)/л; сульфидность 40%) вводили в нижнюю часть варочного котла, вытесняя соответствующий объем использованного горячего черного щелока из варочного котла через его верхнюю часть (RHBL). Нагревание с циркуляцией в течение 25 минут повышало температуру с 155oC до температуры варки 170oC. По прошествии нужного времени варки для достижения соответствия целевому Н-фактору, начинали конечное вытеснение путем введения промывочного буферного раствора DL (0,02 моль Na2CO3/ л + 0,05 моль Na2S/л) в нижнюю часть варочного котла, вытесняя использованный черный щелок из варочного котла через его верхнюю часть. Первая вытесненная порция горячего черного щелока (HBL 1) покрывала объем загрузки горячего черного щелока, требующейся для следующей варки, равный 17 л. Вторая порция вытесненного щелока (BL 2) покрывала 13 л объема, необходимого для снижения температуры и для пропиточного щелока для следующей варки. После конечного вытеснения целлюлозу размельчали, промывали деионизированной водой, просеивали и анализировали. Процедуру варки повторяли три раза, утилизируя вытесненные щелоки в следующей варке. Таким образом достигали равновесия процесса варки, и варки стали повторяться, соответствуя промышленной системе периодической варки. Во всех экспериментах условия варки были заданы таким образом, что в результате число Каппа составляло 20, а остаточное количество EA в конце стадии варки составляло 20 гEA/л. В Таблице E1.1 ниже приводятся входные и выходные количества щелока (объем в литрах) и условия на соответствующих стадиях варки. Неотбеленную целлюлозу анализировали на такие показатели, как общий выход продукта, выход отфильтрованного продукта, число каппа, вязкость, степень белизны и прочность целлюлозы определяли с помощью разрыхления и испытаний. В довершение, неотбеленную целлюлозу отбеливали с последовательностью отбеливания О-Д-Еор-Д-Е-Д. Определяли потребность в химикатах для отбеливания до заданной степени белизны и прочность целлюлозы определяли разрыхлением и испытанием. Условия процесса отбеливания приводятся в Таблице E1.2. Параметры процесса варки и результаты представлены в Таблице E1.3.

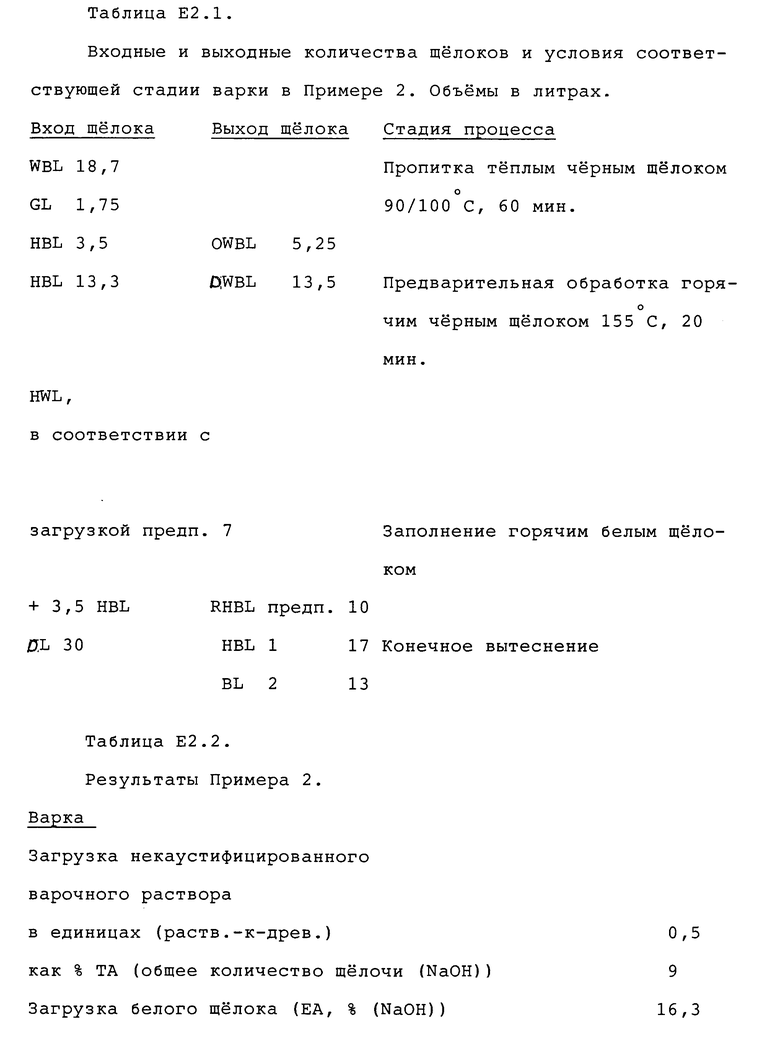

Пример 2

Проводили эксперимент как раскрыто в Примере 1, но использовали 0,5 единиц раств.-к-древ., как описано ниже:

после обработки древесины водяным паром для пропитки вводили новую последовательность щелоков: сначала добавляли 18,7 л WBL (90oC), а затем добавляли 0,5 ед. раств.-к-древ. (1,75 л) некаустифицированного варочного раствора GL(90oC) вместе с 3,5 л HBL (168oC). Горячий черный щелок здесь использовали с целью повышения температуры пропитки до 100oC. В Таблице E2.1 приводятся объемы щелоков и условия. Заполнение щелоками заняло 20 мин с последующей пропиткой при 100oC и давлении 5 бар в течение 40 мин с обеспечением циркуляции в варочном котле. Из-за восстановленного количества WBL, 18,7 л, WBL включал только RHBL и BL 2, вторую порцию щелока конечного вытеснения. Улучшенные результаты в сравнении со ссылочным Примером 1 представлены в Таблице E2.2

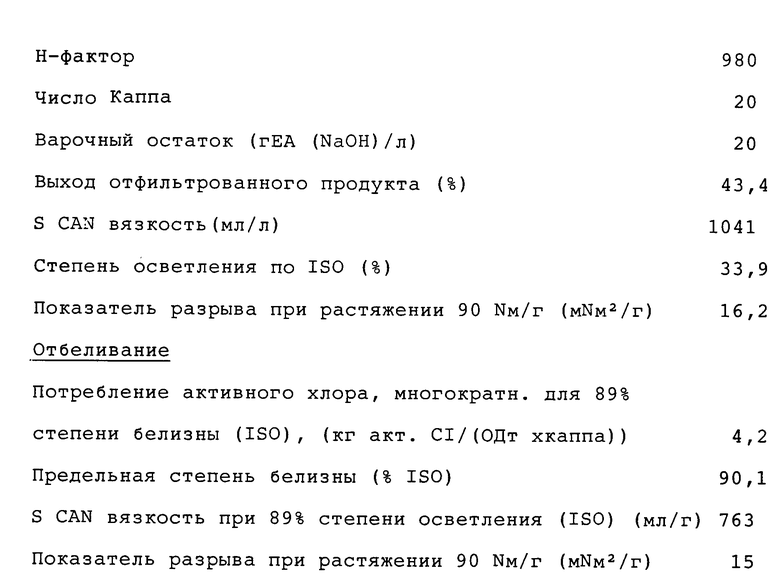

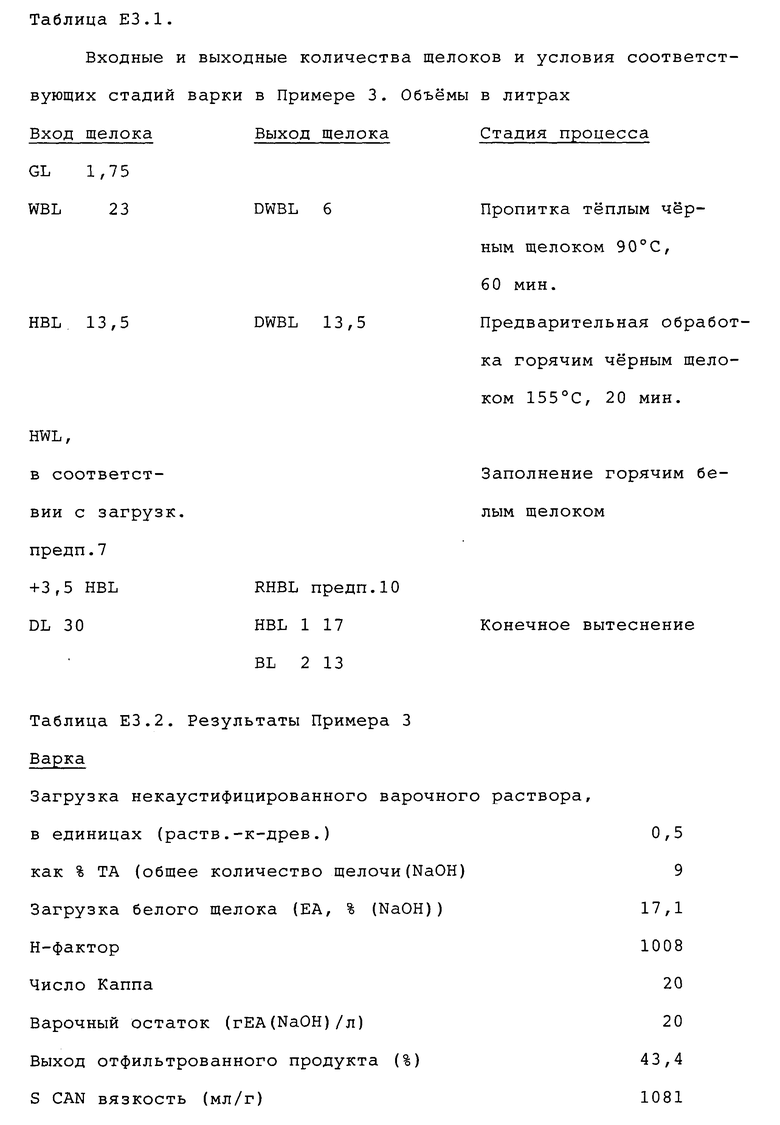

Пример 3

Проводили эксперимент, как раскрыто в Примере 1, но использовали 0,5 ед. раств.-к-древ., как описано ниже:

После обработки древесных стружек водяным паром для пропитки вводили новую последовательность щелоков: до введения какого-либо количества WBL вводили некаустифицированный варочный раствор GL (90oC) в количестве 0,5 ед. раств. -к-древ. (1,75 л) в нижнюю часть варочного котла в течении 10 мин, а затем вводили 23 л WBL в течении 20 мин; затем осуществляли пропитку при 90oC и давлении 5 бар в течении 30 мин., вызывая циркуляцию в варочном котле. В Таблице E3.1 приводятся объемы щелоков и условия. Вместо смеси WBL + GL первым с потоком древесных стружек контактировал GL , а он может пропитывать в менее разбавленной среде. Улучшенные в сравнении с Примером ] результаты, представлены в Таблице E3.2.

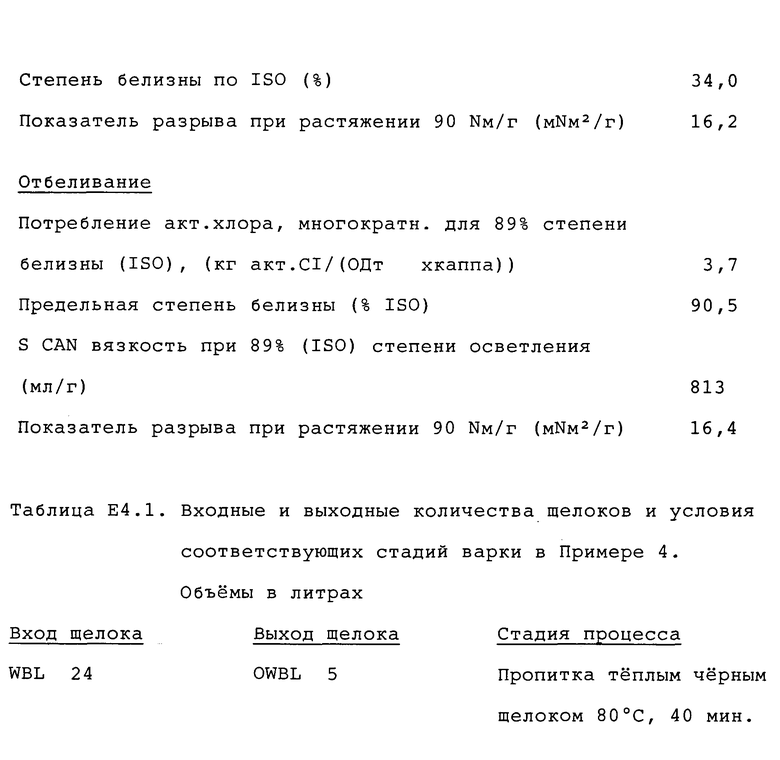

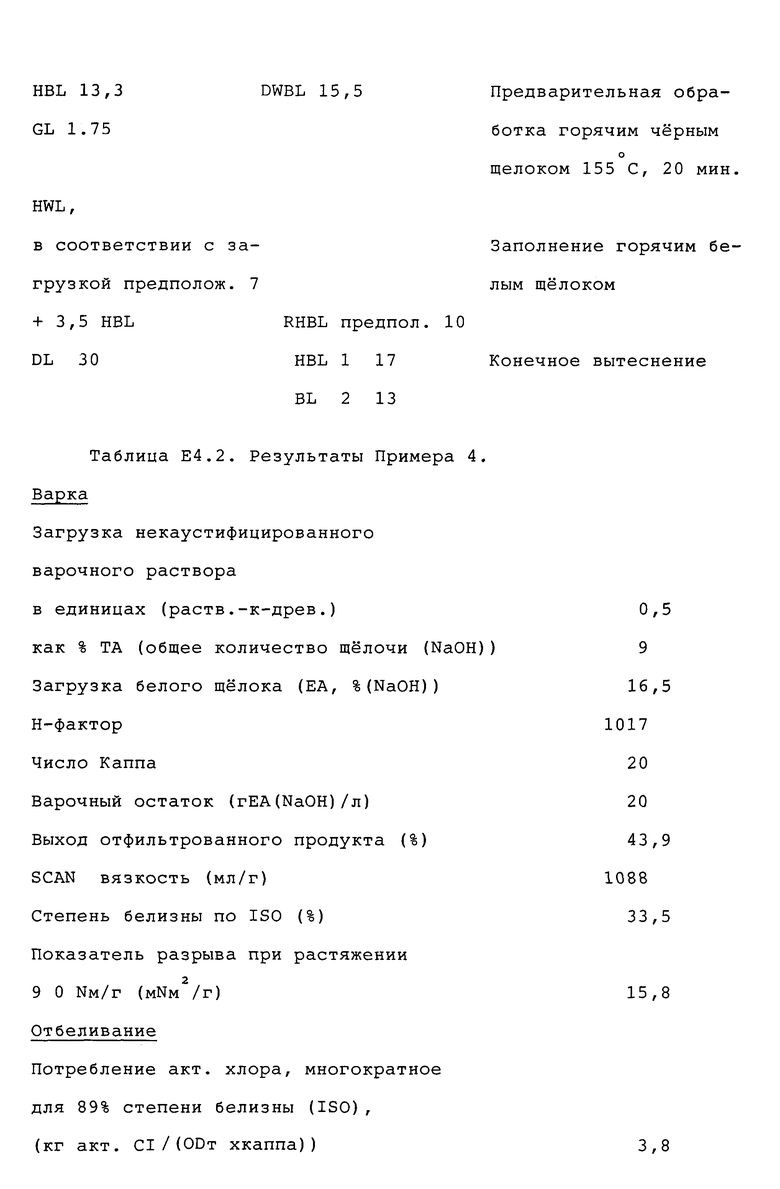

Пример 4

Проводили эксперимент, как раскрыто в Примере 1, но использовали 0,5 ед. раств.-к-древ. некаустифицированного варочного раствора, как указано ниже:

Стадию пропитки процесса осуществляли, как описано в Примере 1, но объем WBL составлял 24 л 0,5 ед. раств.-к- древесине (1,75 л) GL, некаустифицированного варочного раствора, вводили в стадии предварительной обработки черным щелоком вместе с горячим черным щелоком. Во всем остальном процесс осуществляли как в Примере 1. В Таблице E4.1 представлены объемы щелоков и условия стадий варки. Улучшенные в сравнении со ссылочным Примером 1 результаты представлены в Таблице E3.2.

Пример 5

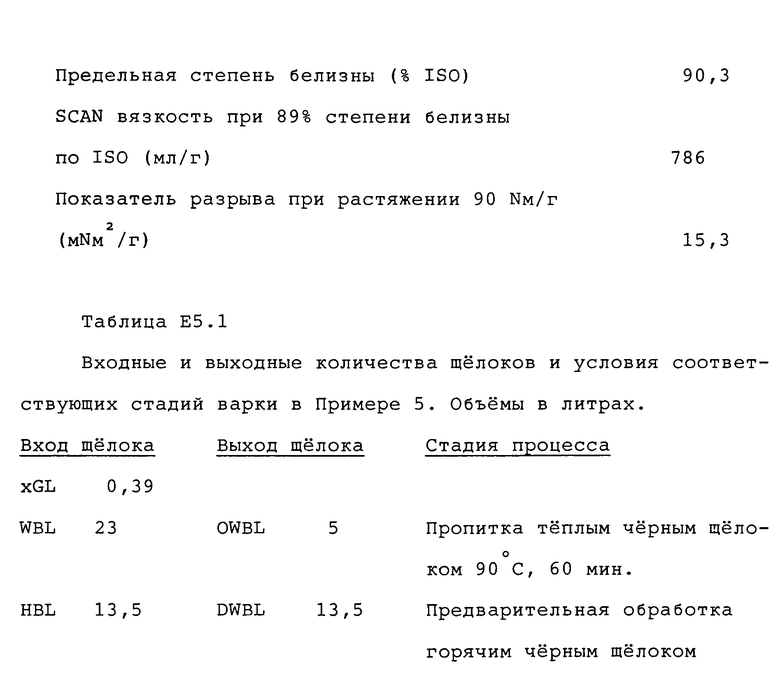

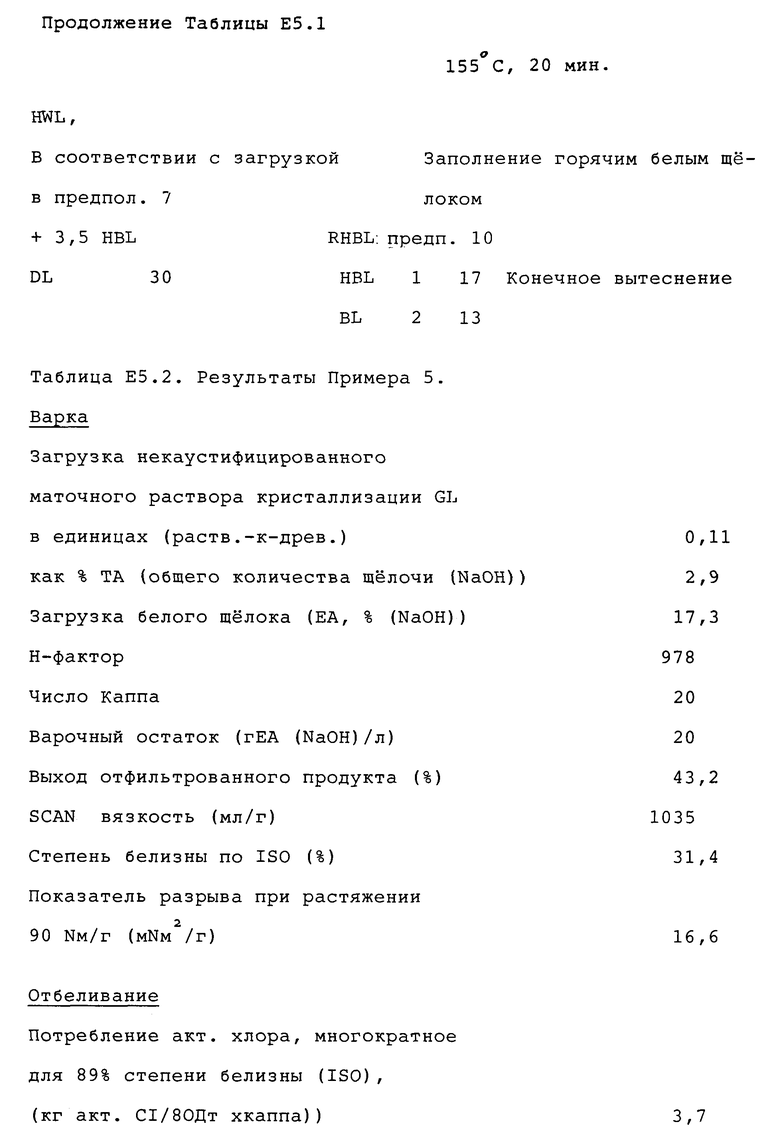

Приводили эксперимент, как раскрыто в Примере 1, но некаустифицированный маточный раствор от карбонатной кристаллизации GL использовали, как указано ниже:

после обработки стружек водяным паром щелоки для пропитки вводили в новой последовательности: до введения какого-либо количества WBL порцию равную 0,11 единиц раств. - к-древ. некаустифицированного маточного раствора xGL (0,39 л, 90oC) вводили в нижнюю часть варочного котла в течение 10 мин, затем вводили 23 л WBL в течение 20 мин; затем осуществляли пропитку при 90oC и давлении 5 бар в течение 30 мин., вызывая рециркуляцию в варочном котле. В Таблице E5.1 приводятся щелоки и условия. Улучшенные по сравнению со ссылочным примером 1 результаты представлены в Таблице E5.2.

Периодический процесс относится к получению крафт-целлюлозы, при котором некоторое количество зеленого щелока или его производного вводят на стадии пропитки или /и предварительной обработки целлюлозного материала. Производное может быть маточным раствором, полученным от кристаллизации карбоната из зеленого щелока. Способы включают вытеснение раствора, использованного для пропитки, новым объемом горячего использованного варочного раствора и предварительную обработку материала этим раствором. Затем осуществляют вытеснение раствора, использованного для предварительной обработки, каустифицированным горячим варочным раствором и варку материала этим раствором. В дальнейшем проводят вытеснение раствора, использованного для варки, промывочным фильтратом. Способ позволяет использовать мягкие условия в конце стадии варки и короткий период варки, а также дает улучшенное качество целлюлозы, высокую производительность процесса и обеспечивает хорошее сохранение баланса химических веществ на заводе. 3 с. и 7 з.п.ф-лы, 1 ил., 5 табл.

Способ по п.4, отличающийся тем, что добавляемое количество некаустифицированного варочного раствора соответствует 0,2 - 1,0 л/кг высушенной в сушильной камере древесины.

| Установка для нанесения на тканевую основу пленкообразующих веществ | 1960 |

|

SU135461A1 |

| Периодический способ получения целлюлозы | 1984 |

|

SU1454262A3 |

| Способ получения целлюлозы | 1989 |

|

SU1645323A1 |

| US 3811995 А, 21.05.74. | |||

Авторы

Даты

1999-03-27—Публикация

1997-05-29—Подача