Изобретение относится к энергетике и может быть использовано для растопки энергетических и водогрейных котлов и стабилизации горения пылеугольного факела в них, а также в нагревательных устройствах иного назначения, работающих на пылеугольном топливе.

Известно устройство для безмазутной растопки пылеугольного котла, в котором осуществляется смешение потока аэросмеси с низкотемпературной плазмой на выходе из прямоточной горелки. В этом устройстве плазма генерируется многоэлектродным плазмотроном переменного тока. При взаимодействии токонесущей плазмы с контактирующей с ней аэросмесью последняя воспламеняется и процесс горения распространяется на остальную аэросмесь (см. /1/, стр. 172).

Недостатком этой установки является то, что к электродам плазмотрона подводится высокое напряжение промышленной частоты, равное 10 кВ. Рабочий ток - десятки ампер. Использование такого напряжения в зоне присутствия обслуживающего персонала требует принятия особых мер безопасности. Кроме того, такая схема установки требует больших энергозатрат и не позволяет создать условия для снижения эмиссии оксидов азота.

Известна установка для безмазутной растопки котлов, в которой на торце улитки аэросмеси вихревой горелки устанавливают плазмотрон постоянного тока, имеющий электромагнит для перемещения приэлектродного участка дуги по поверхности выходного электрода. Подводимый тангенциально через улитку закрученный поток аэросмеси взаимодействует в камере с плазменным потоком, вытекающим из плазмоторона вдоль оси улитки. При этом часть аэросмеси воспламеняется, нагревая остальную аэросмесь (см. /1/, стр. 77).

Наиболее близкой к заявляемому изобретению по совокупности признаков является установка для безмазутной растопки пылеугольного котла, включающая растопочную горелку прямоточного типа, которая представляет собой муфелизированную камеру термоподготовки с расположенным на боковой поверхности ее патрубком для ввода плазмы в эту камеру и размещенным в этом патрубке плазмотроном. Поступающий вдоль оси камеры прямой (незакрученный) поток аэросмеси взаимодействует с вводимой через патрубок перпендикулярно оси камеры плазмой. Часть аэросмеси, контактирующая с плазмой, нагревается и воспламеняется, нагревая остальную аэросмесь в объеме муфелизированной камеры. Нагретая до температуры самовоспламенения топливная смесь вытекает в топочное пространство, где горение ее продолжается при смешении со вторичным воздухом (см. /1/, стр. 84, рис. 3,5 б - прототип).

Однако известная установка имеет не высокий ресурс работы вследствие разрушения стенок камеры термоподготовки из-за контакта с плазменной струей, а также повышенного износа электрода-сопла плазмотрона из-за искажения режима перемещения приэлектродного участка дуги по его поверхности.

Задача, решаемая предлагаемым изобретением, заключается в предотвращении контакта плазменной струи со стенками камеры термоподготовки топлива и повышении эффективности воспламенения путем оптимизации угла ввода плазмы в поток аэросмеси.

Это позволит повысить ресурс работы установки и снизить энергозатраты.

Для достижения обеспечиваемого изобретением технического результата в известной установке для безмазутной растопки пылеугольного котла и подсветки факела, включающей муфелизированную камеру термоподготовки топлива с расположенным на ее боковой поверхности патрубком, в котором установлен струйный плазмотрон, содержащий внутренний электрод с цилиндрическим плазменным каналом, выходной электрод-сопло, имеющий плазменный канал, состоящий из цилиндрического участка и расширяющегося вниз по потоку плазмы конусообразного участка, согласно изобретению наружный торец выходного электрода-сопла отстоит от точки пересечения оси плазмотрона с продолжением наружной, соприкасающейся с патрубком поверхностью камеры термоподготовки топлива на расстоянии L = (0,8 - I)d2, где d2-диаметр плазменного канала выходного электрода-сопла у наружного торца, при этом угол α между осью плазмотрона и осью камеры термоподготовки топлива составляет 30o-150o.

Угол α между осью плазмотрона и осью камеры термоподготовки зависит от качества используемого угля.

Для углей с выходом летучих Vг > 37%, 30o< α < 60o.

Для углей с выходом летучих 10% < Vг ≤ 37%, 60o≤ α < 90o.

Для углей с выходом летучих Vг ≤10%, 90o< α ≤ 150o.

Новым в решении поставленной задачи - повышение ресурса установки - является соблюдение расстояния L = (0,8 - I)d2 от наружного торца выходного электрода-сопла описанной конфигурации с углом при вершине конуса β = 15-60o до точки пересечения оси плазмотрона с продолжением наружной поверхности камеры термоподготовки, измеренным вдоль оси плазмотрона.

На таком расстоянии от среза сопла плазменная струя сохраняет импульс и скорость ≈ 200 м/с, достаточную для внедрения в поток аэросмеси в камере термоподготовки, скорость которого около 30 м/с. Тем самым исключается контакт струи со стенками камеры и исключается их разрушение. В плазмотроне указанной конфигурации с учетом условия I2/GdI≥ 2•10-6 (G - расход плазмообразующего воздуха, кг/с , I - ток дуги, А) происходит отрыв потока плазмообразующего газа от стенки электрода и дуга выходит из сопла на расстояние ≤ Id2. Приэлектродное пятно перемещается в основном в плоскости торца электрода-сопла и для сохранения режима его перемещения важно не нарушить аэродинамику вблизи этой плоскости. Поэтому в предлагаемом решении торец сопла отстоит от наружной, прилегающей к патрубку, поверхности камеры термоподготовки, на расстоянии L = (0,8 - I)d2, измеренном вдоль оси плазмотрона, благодаря чему исключается влияние потока аэросмеси на скорость перемещения приэлектродного пятна дуги и образивный износ наружного электрода.

Предлагаемый оптимальный угол α = 30-150o ввода плазменной струи в аэросмесь, зависящий от качества используемого угля, позволяет получить максимальный эффект снижения энергозатрат.

Установлено, что воспламенение высокореакционных углей с выходом летучих Vг ≥ 37% осуществляется при взаимодействии с плазмой относительно небольшого количества угольной пыли так, что выделившихся при этом летучих будет достаточно для воспламенения остального потока аэросмеси. В этом случае энергетически эффективнее установка для растопки с углом между осями плазмотрона и камеры термоподготовки α в пределах 30-60oC. С уменьшением α течение плазменной струи приближается к спутному с потоком аэросмеси. Интенсивность перемешивания плазмы с аэросмесью снижается. В этом случае с плазмой взаимодействует относительно небольшой объем аэросмеси, но более длительное время. Поскольку угли высокореакционные, то выделившихся летучих достаточно, чтобы полученное при их окислении тепло обеспечило нагрев остальной аэросмеси. В случае более интенсивного перемешивания плазменной струи той же мощности с аэросмесью (α > 60o) большее количество угольной пыли подвергается нагреву. Ясно, что температура аэросмеси при этом будет ниже и выделившихся летучих может оказаться недостаточно для устойчивого воспламенения остальной аэросмеси. В предельном случае, когда энергия плазмы идет на нагрев всей аэросмеси, воспламенение становится невозможным, так как температура аэросмеси возрастет не более чем на 100oC. При работе с углями пониженной реакционной способности энергетически эффективнее увеличить количество угольной пыли, взаимодействующее с плазмой. При прочих равных условиях использование тощих углей потребует увеличение мощности, а отсюда и температуры плазменной струи. Использование этой дополнительной мощности преимущественно для нагрева коксового остатка менее эффективно (см. /1/, результаты термодинамического расчета) для достижения устойчивого воспламенения, чем применение ее для нагрева дополнительного количества пыли до температуры, обеспечивающей выход большей части летучих топлива.

Вовлечение дополнительного количества пыли во взаимодействие с плазмой достигается увеличением угла α: 60o ≤ α ≤ 90o.

Наиболее интенсивное перемешивание плазменной струи с аэросмесью достигается при встречном направлении плазменной струи к потоку аэросмеси. При работе установки для растопки котла на наиболее низкореакционном топливе антрацитовом штыбе (Vг < 10%) энергетически эффективнее иметь угол α в пределах 90o < α < 150o.

Таким образом, в зависимости от качества используемого угля, угол α между осью камеры термоподготовки топлива задают в пределах 30o-150o, причем угол увеличивают с уменьшением выхода летучих от V г≥ 37% до Vг ≤ 10%. Отсчет α производят исходя из условия α = 0o, когда плазменная струя направлена спутно с потоком аэросмеси.

Проведенный заявителем анализ уровня техники не позволил обнаружить аналогичных технических решений, характеризующихся признаками, тождественными всем существенным признакам заявляемого изобретения. Следовательно, заявляемое изобретение соответствует критериям "новизна" и "изобретательский уровень".

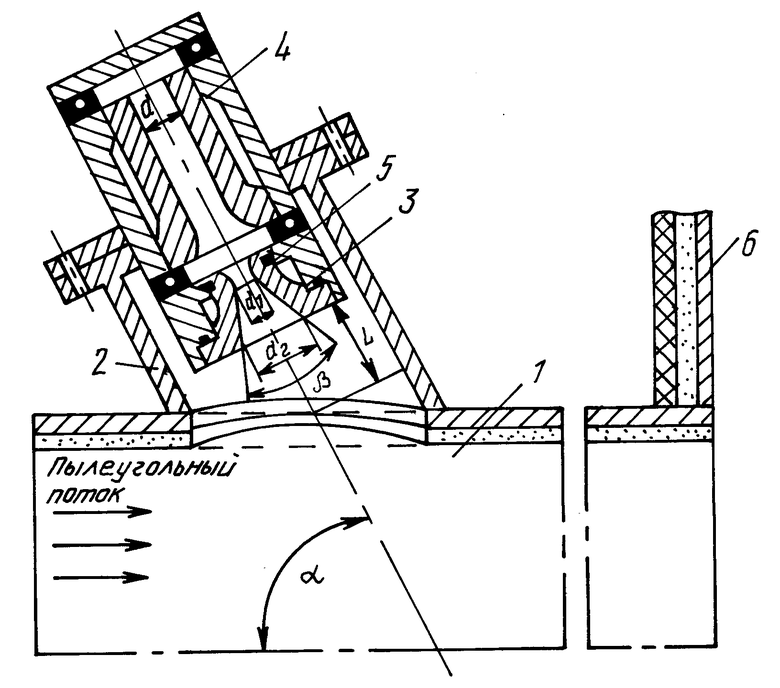

Сущность изобретения поясняется чертежом, где изображена предлагаемая установка, продольный разрез.

Установка для безмазутной растопки пылеугольного котла и подсветки факела содержит муфeлизиpовaнную камеру 1 термоподготовки топлива с расположенным на ее боковой поверхности патрубком 2, в котором установлен струйный плазмотрон 3, обеспечивающий ввод плазмы в камеру 1. Плазмотрон включает внутренний электрод 4 с цилиндрическим плазменным каналом с диаметром d, выходной электрод - сопло 5, имеющий плазменный канал, состоящий из цилиндрического участка с диаметром d1 и расширяющегося вниз по потоку плазмы конусообразного участка с углом β при вершине конуса 15o-60o, имеющего на выходе диаметр d2. Наружный торец выходного электрода-сопла 5 отстоит от точки пересечения оси плазмотрона 3 с продолжением наружной соприкасающейся с патрубком 2 поверхности камеры 1 термоподготовки топлива на расстоянии L = (0,8 - I)d2, где d2 - диаметр канала выходного электрода-сопла 5 у его наружного торца. Угол α между осью плазмотрона 3 и осью камеры 1 составляет 30o-150o в зависимости от качества угля, на котором работает установка.

Для углей с выходом летучих Vг > 37%, 30o≤ α < 60o.

Для углей с выходом летучих 10% < Vг ≤ 37%, 60o≤ α ≤ 90o.

Для углей с выходом летучих Vг ≤ 10%, 90o< α ≤ 150o.

Камера 1 термоподготовки топлива расположена на входе в топку 6 котла.

Предлагаемая установка для безмазутной растопки пылеугольного котла и подсветки факела работает следующим образом.

Струйный плазмотрон 3, установленный в патрубке 2 под углом α = 30o-150o относительно оси камеры 1 и на расстоянии L = (0,8 - I)d2 от наружного торца выходного электрода-сопла 5 до точки пересечения оси плазмотрона с продолжением наружной соприкасающейся с патрубком 2 поверхности камеры 1, генерирует плазменную струю, которая вводится в камеру 1 термоподготовки топлива.

Поступающий вдоль оси камеры 1 поток аэросмеси взаимодействует с плазменной струей, происходят выход летучих, частичная газификация и воспламенение угля. При поступлении в топку 6 термоподготовленная смесь полностью сгорает при избытке вторичного воздуха, таким образом осуществляется растопка котла.

При достижении режимных параметров котла в соответствии с регламентом растопки плазмотрон отключают. В зависимости от качества поступающего в топку угля интенсивность горения пылеугольного факела может снизиться. В этом случае включают плазмотрон и плазменной струей производят подсветку пылеугольного факела до выхода и поддержания режимных параметров котла.

Предлагаемая установка была исследована с различными углями на опытно-промышленном стенде Отраслевого центра плазменно-энергетических технологий РАО "ЕЭС России" и испытана на безмазутной pастопке и подсветке факела котла ТПЕ-215 Гусиноозерской ГРЭС (Республика Бурятия).

Установка содержала двухэлектродный плазмотрон, включающий внутренний электрод, выходной электрод-сопло, плазменный канал которого имел цилиндрический участок диаметром d1 = 18 мм, переходящий в расширяющийся вниз по потоку плазмы конусообразный участок с диаметром у выходной кромки d2 = 68 мм и длиной 72 мм, при этом угол β при вершине конуса составлял 30%.

Расстояние L от торца выходного электрода до продолжения нaружной поверхности камеры термоподготовки топлива, измеренное по оси плазмотрона, равнялось 62 мм. Плазменная струя вводилась под углом α = 30o к потоку аэросмеси. Использовался тугнуйский уголь с выходом летучих Vг = 38% и зольностью 19,3%. Мощность плазмотрона, обеспечивающая устойчивое воспламенение дуги, равнялась 55 кВт.

После 45 часов работы установки в режиме растопки следов разрушения стенок камеры термоподготовки, а также абразивного износа выходного электрода не обнаружено.

Использование предлагаемого изобретения позволит увеличить pecypc работы установки за счет исключения контакта плазменной струи со стенками камеры термоподготовки и абразивного износа электрода, что достигается оптимальностью установки торца выходного электрода плазмотрона относительно наружной, соприкасающейся с патрубком поверхностью камеры термоподготовки топлива.

Кроме того обеспечивается повышение энергетической эффективности установки за счет оптимальности угла ввода плазменной струи в аэросмесь в зависимости от известных характеристик применяемых углей.

Литература.

1. М. Ф. Жуков, Е.И. Карпенко, В.С. Перегудов и др. Низкотемпературная плазма. т. 16. Плазменная беэмазутная растопка котлов и стабилизация горения пылеугольного факела. - Новосибирск, "Наука", 1995, 304 с.

2. Основы расчета плазмотронов линейной схемы. Под ред. М.Ф. Жукова, Новосибирск 1979, с. 41.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСТОПКИ КОТЛОАГРЕГАТА | 1994 |

|

RU2054599C1 |

| СПОСОБ БЕЗМАЗУТНОЙ РАСТОПКИ ЭНЕРГЕТИЧЕСКОГО КОТЛА И ПОДСВЕТКИ ПЫЛЕУГОЛЬНОГО ФАКЕЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2180075C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| УСТАНОВКА ДЛЯ БЕЗМАЗУТНОЙ РАСТОПКИ ЭНЕРГЕТИЧЕСКОГО КОТЛА И ПОДСВЕТКИ ПЫЛЕУГОЛЬНОГО ФАКЕЛА | 2000 |

|

RU2171426C1 |

| ПЛАЗМОТРОН ЛИНЕЙНОЙ СХЕМЫ | 1998 |

|

RU2159022C2 |

| ВИХРЕВАЯ ГОРЕЛКА | 2000 |

|

RU2171429C1 |

| ПЛАЗМЕННАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА | 2014 |

|

RU2543648C1 |

| СПОСОБ ПЛАЗМЕННО-УГОЛЬНОЙ РАСТОПКИ ПЫЛЕУГОЛЬНОГО КОТЛА | 2009 |

|

RU2399842C1 |

| СПОСОБ ТРЕХСТУПЕНЧАТОГО СЖИГАНИЯ УГЛЯ С ПРИМЕНЕНИЕМ ПЛАЗМЕННОЙ ТЕРМОХИМИЧЕСКОЙ ПОДГОТОВКИ | 2009 |

|

RU2407948C1 |

| СПОСОБ БЕЗМАЗУТНОЙ РАСТОПКИ КОТЛА | 2004 |

|

RU2273797C1 |

Изобретение относится к энергетике и может быть использовано для растопки энергетических и водогрейных котлов и стабилизации горения пылеугольного факела. Для повышения ресурса работы и снижения энергозатрат наружный торец выходного электрода 5 плазмотрона 3 отстоит от точки пересечения оси плазмотрона с продолжением наружной, соприкасающейся с патрубком 2 поверхностью камеры 1 термоподготовки топлива на расстоянии L=(0,8-1)d2, где d2 - диаметр канала выходного электрода у наружного торца. Угол α между осью плазмотрона и осью камеры термоподготовки топлива составляет 30-150o в зависимости от качества используемого угля. 3 з.п. ф-лы, 1 ил.

| Жуков М.Ф | |||

| и др | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Плазменная безмазутная растопка котлов и стабилизация горения пылеугольного факела | |||

| - Новосибирск: Наука, 1995 | |||

| Пуговица | 0 |

|

SU83A1 |

| RU 2062287 C1, 20.06.96 | |||

| Устройство для сжигания топлива | 1979 |

|

SU868260A1 |

| Электродуговой плазмотрон | 1983 |

|

SU1168071A1 |

| DE 3441358 A1, 19.12.85 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1999-03-27—Публикация

1997-08-15—Подача