Изобретение относится к энергетике и может быть использовано для растопки и стабилизации горения пылеугольного факела на энергетических и водогрейных котлах с вихревыми горелками.

Известно устройство для безмазутной растопки пылеугольного котла, в котором осуществляется смешение потока аэросмеси с низкотемпературной плазмой на выходе из прямоточной горелки. В этом устройстве плазма генерируется высоковольтным многоэлектродным плазмотроном переменного тока. При взаимодействии токонесущей плазмы с контактирующей с ней аэросмесью последняя воспламеняется и процесс горения распространяется на остальную аэросмесь (см. Ибраев Ш. Ш. и др. Плазменная горелка с источником питания для розжига и стабилизации Донецкого А. Ш. (Плазменное воспламенение и сжигание топлив). Тезисы докладов межвузовской научно-технической конференции НКИ им. С.О. Макарова. Николаев, 1989, стр. 172).

Недостатком этой установки является то, что к электродам плазмотрона подводится высокое напряжение промышленной частоты, равное 10 кВ. Рабочий ток - десятки ампер. Использование такого напряжения в зоне присутствия обслуживающего персонала требует принятия особых мер безопасности. Кроме того, такая схема установки требует больших энергозатрат и не позволяет создать условия для снижения эмиссии оксидов азота.

Известна установка для безмазутной растопки пылеугольного котла, в которой нагрев аэросмеси, поступающей в прямоточную пылеугольную горелку, производится струйным плазмотроном, расположенным на ее боковой поверхности. Причем угол α между осью плазмотрона и осью камеры варьируется в пределах 30-150o, в зависимости от качества используемого угля. Меньший угол соответствует использованию угля с более высоким содержанием летучих. Увеличение угла позволяет увеличить интенсивность смешения плазмы с аэросмесью (см. патент N 2128408, МПК H 05 B 7/18, опубл. 27.03.99, БИ N 9).

Для данной установки характерно то, что процесс взаимодействия плазмы с топливом производится во всем объеме горелки. Поэтому не удается сосредоточить подводимую энергию в малом объеме и воздействовать лишь на часть топливной смеси, что необходимо для более эффективной термохимической подготовки.

Наиболее близким по технической сущности устройством к предлагаемому изобретению является вихревая горелка для пылеугольного топлива, включающая в себя: улитку вторичного воздуха, улитку аэросмеси, коаксиально расположенные трубы: вторичного воздуха, аэросмеси и внутреннюю трубу аэросмеси с мазутной форсункой. В процессе растопки через форсунку подают мазут, при горении которого выделяется значительное количество тепла, которое нагревает топочный объем котла. После достижения заданных параметров производится подача аэросмеси. В результате нагрева в топочном объеме угольных частиц выделяются летучие компоненты и повышается температура твердого топлива. При этом происходит возгорание угольных частиц и осуществляется интенсивный розжиг и стабилизация горения пылеугольного факела (см. Котельные и турбинные установки энергоблоков мощностью 500 и 800 МВт. /Под ред. В.Е. Дорощука и В.Б. Рубана. М. : Энергия, 1979, с. 16-18). Для интенсификации процесса горения потоки аэросмеси и вторичного воздуха завихряются в улитках аэросмеси и вторичного воздуха.

Однако использование дорогого, по сравнению с углем, мазута, а также сложность эксплуатации мазутного хозяйства, особенно в зимнее время, не является экономически выгодным. Кроме того, при совместном сжигании угля и мазута в топке повышается мехнедожог, увеличиваются выбросы окислов азота и серы, усиливается коррозия поверхностей нагрева и снижается надежность энергетического оборудования (см. Жуков М.Ф. и др. Низкотемпературная плазма. Т 16, Плазменная безмазутная растопка котлов и стабилизация горения пылеугольного факела. Новосибирск: Наука, 1995).

Технический результат изобретения исключение использования мазута для розжига и стабилизации горения пылеугольного факела на котлах с вихревыми горелками с одновременным повышением эффективности топливоиспользования.

Технический результат достигается тем, что в вихревой горелке, включающей улитку вторичного воздуха, улитку аэросмеси и коаксиально расположенные трубы вторичного воздуха, аэросмеси и внутреннюю трубу аэросмеси, согласно изобретению внутренняя труба аэросмеси выполнена в виде муфеля, длина которого составляет 0,4-0,6 от длины трубы аэросмеси, со встроенным в торце плазмотроном и имеющим напротив зоны горения плазменного факела отверстие, перекрываемое шибером, при этом оконечная часть трубы аэросмеси на 0,7-0,8 длины изнутри ошипована и обмурована огнеупорным и износостойким материалом.

Существенными отличительными признаками заявляемого устройства в отличие от прототипа является новая форма выполнения конструктивных элементов, а именно выполнение внутренней трубы аэросмеси в виде муфеля, длина которого составляет 0,4-0,6 от длины трубы аэросмеси, со встроенным в торце плазмотроном и имеющим напротив зоны горения плазменного факела отверстие, перекрываемое шибером. Кроме того, оконечная часть трубы аэросмеси на 0,7-0,8 ее длины изнутри ошипована и обмурована огнеупорным и износостойким материалом.

Выполнение внутренней трубы аэросмеси в виде муфеля со встроенным в его торце плазмотроном дает возможность производить эффективную термохимическую подготовку пылеугольного топлива к сжиганию до его вытекания в топочный объем, что в свою очередь позволило отказаться от использования для растопки и стабилизации горения пылеугольного факела мазута. Длина муфеля, составляющая 0,4-0,6 длины трубы аэросмеси, является оптимальной и обеспечивает необходимую степень термохимической подготовки топлива (ТХПТ). При уменьшении длины снижается эффективность ТХПТ, не возникает "муфельный " эффект. При увеличении длины муфеля ухудшаются условия смешения основного потока аэросмеси и аэросмеси, прошедшей через муфель, в результате чего не вся аэросмесь подвергается термохимической подготовке.

Обмуровка внутренней поверхности трубы аэросмеси на 0,7-0,8 ее длины огнеупорным и износостойким материалом выбрана таким образом, чтобы она перекрывала муфель на половину его длины, что достаточно для защиты трубы аэросмеси от воздействия высоких температур.

Наличие у муфеля отверстия, перекрываемого шибером, обеспечивает регулируемую подачу части аэросмеси в зону горения плазменного факела, где она нагревается и газифицируется.

Таким образом, именно благодаря наличию вышеуказанных существенных признаков при работе заявляемой вихревой горелки исключается использование мазута для растопки и подсветки пылеугольного факела, повышается эффективность топливоиспользования.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию "Новизна".

При изучении других известных технических решений, признаки, отличающие заявляемое устройство от прототипа, не были выявлены. Таким образом, можно сделать вывод о соответствии предложенного технического решения критерию "Изобретательский уровень".

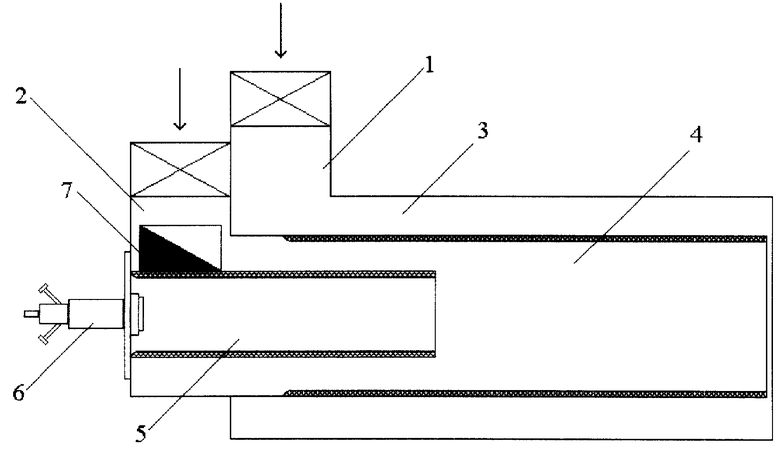

Предлагаемое устройство поясняется чертежом, где схематически изображен продольный разрез вихревой горелки.

Предлагаемая вихревая горелка содержит улитку 1 вторичного воздуха, улитку 2 аэросмеси и коаксиально расположенные трубу 3 вторичного воздуха, трубу 4 аэросмеси и муфель 5, длина которого составляет 0,4-0,6 длины трубы 4 аэросмеси. В торце муфеля 5 встроен плазмотрон 6. Оконечная часть трубы 4 аэросмеси на 0,7-0,8 ее длины изнутри также как и муфель 5, ошипована и обмурована огнеупорным и износостойким материалом. Муфель 5 имеет отверстие, перекрываемое шибером 7, расположенное напротив зоны горения плазменного факела и предназначенное для ввода части аэросмеси в муфель 5.

Предлагаемое устройство работает следующим образом.

Включают плазмотрон 6 и после прогрева струей плазмы муфеля 5 через улитки 1 и 2 производят подачу закрученных потоков вторичного воздуха и аэросмеси. Поток аэросмеси разделяется на две части. Одна часть через отверстие перекрываемое шибером 7, поступает в муфель 5, где при взаимодействии с плазмой происходит ее нагрев, газификация и воспламенение. При выходе из муфеля 5 аэросмесь прошедшая термохимическую подготовку смешивается внутри трубы 4 с основным потоком аэросмеси, который обтекает муфель 5 снаружи. В результате весь закрученный поток аэросмеси нагревается до температуры самовоспламенения и выше и только после этого поступает в топочное пространство, где при смешении со вторичным закрученным потомком воздуха, поступающим через трубу 3, происходит его интенсивное горение.

После определенного времени работы муфель 5 нагревается до температуры достаточной для самовоспламенения проходящей через него аэросмеси, что позволяет отключить плазмотрон 6, при этом наблюдается устойчивое горение факела. При необходимости плазмотрон может быть вновь включен.

Использование предлагаемого изобретения позволяет отказаться от применения мазута для растопки и подсветки пылеугольного факела на энергетических и водогрейных котлах с вихревыми горелками. Снижаются затраты производства, значительно улучшаются экологические показатели. Кроме того, плазменная система надежна, проста в эксплуатации, обладает малой инерционностью, легко согласуется с системой автоматизации работы котла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСТОПКИ КОТЛОАГРЕГАТА С ВИХРЕВОЙ ГОРЕЛКОЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2180077C1 |

| ПЛАЗМЕННАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА | 2014 |

|

RU2543648C1 |

| УСТАНОВКА ДЛЯ БЕЗМАЗУТНОЙ РАСТОПКИ ЭНЕРГЕТИЧЕСКОГО КОТЛА И ПОДСВЕТКИ ПЫЛЕУГОЛЬНОГО ФАКЕЛА | 2000 |

|

RU2171426C1 |

| СПОСОБ РАСТОПКИ КОТЛОАГРЕГАТА | 1994 |

|

RU2054599C1 |

| СПОСОБ БЕЗМАЗУТНОЙ РАСТОПКИ ЭНЕРГЕТИЧЕСКОГО КОТЛА И ПОДСВЕТКИ ПЫЛЕУГОЛЬНОГО ФАКЕЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2180075C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| СПОСОБ БЕЗМАЗУТНОЙ РАСТОПКИ КОТЛА | 2004 |

|

RU2273797C1 |

| СПОСОБ ПЛАЗМЕННОГО ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) И ПЛАЗМЕННАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА (ВАРИАНТЫ) | 2001 |

|

RU2210032C2 |

| СПОСОБ ПЛАЗМЕННО-УГОЛЬНОЙ РАСТОПКИ ПЫЛЕУГОЛЬНОГО КОТЛА | 2009 |

|

RU2399842C1 |

| УСТАНОВКА ДЛЯ БЕЗМАЗУТНОЙ РАСТОПКИ ПЫЛЕУГОЛЬНОГО КОТЛА И ПОДСВЕТКИ ФАКЕЛА | 1997 |

|

RU2128408C1 |

Изобретение относится к энергетике и может быть использовано для растопки и стабилизации горения пылеугольного факела на энергетических и водогрейных котлах с вихревыми горелками. Технический результат изобретения - повышение эффективности топливоиспользования, исключение использования мазута, снижение энергозатрат. Вихревая горелка содержит коаксиально расположенные трубу (Т) 3 вторичного воздуха Т4 аэросмеси муфель 5, длина которого составляет 0,4 - 0,6 длины Т4. В торце муфеля 5 встроен плазмотрон. Оконечная часть Т4 на 0,7 - 0,8 ее длины изнутри ошипована и обмурована огнеупорным и износостойким материалом. 1 ил.

Вихревая горелка, включающая улитку вторичного воздуха, улитку аэросмеси и коаксиально расположенные трубы вторичного воздуха, аэросмеси и внутреннюю трубу аэросмеси, отличающаяся тем, что внутренняя труба аэросмеси выполнена в виде муфеля, длина которого составляет 0,4 - 0,6 от длины трубы аэросмеси со встроенным в торце плазмотроном и имеющего напротив зоны горения плазменного факела отверстие, перекрываемое шибером, при этом оконечная часть трубы аэросмеси на 0,7 - 0,8 длины изнутри ошипована и обмурована огнеупорным и износостойким материалом.

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| Под ред | |||

| ДОРОЩУКА В.Е | |||

| и РУБАНА В.Б | |||

| - М.: Энергия, 1979, с.16-18 | |||

| Газовая горелка | 1972 |

|

SU454396A1 |

| Способ термической обработки высоколегированных сталей | 1985 |

|

SU1280027A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО РАДИАЦИОННО-КОНВЕКТИВНОГО ВОЗДУХОПОДОГРЕВАТЕЛЯ | 1991 |

|

RU2013696C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| DE 3702415 C1, 21.04.1988 | |||

| Способ получения нанокапсул сухого экстракта шиповника | 2016 |

|

RU2639092C2 |

Авторы

Даты

2001-07-27—Публикация

2000-11-22—Подача