Предлагаемое изобретение относится к электродуговым генераторам плазмы и может быть использовано в энергетике для растопки пылеугольных котлов и подсветки факела, а также в иных технологических установках, где требуется нагрев газа до температуры выше 2000oC.

Известен линейный плазмотрон, содержащий корпус, в котором расположены два медных электрода - внутренний цилиндрический трубчатый электрод-катод, выходной цилиндрический электрод-анод и две закруточные камеры [1].

Однако известный линейный плазмотрон имеет невысокий ресурс работы, что обусловлено эрозией наиболее теплонапряженных элементов - электродов, особенно быстрым эрозионным разрушением поверхности внутреннего цилиндрического электрода.

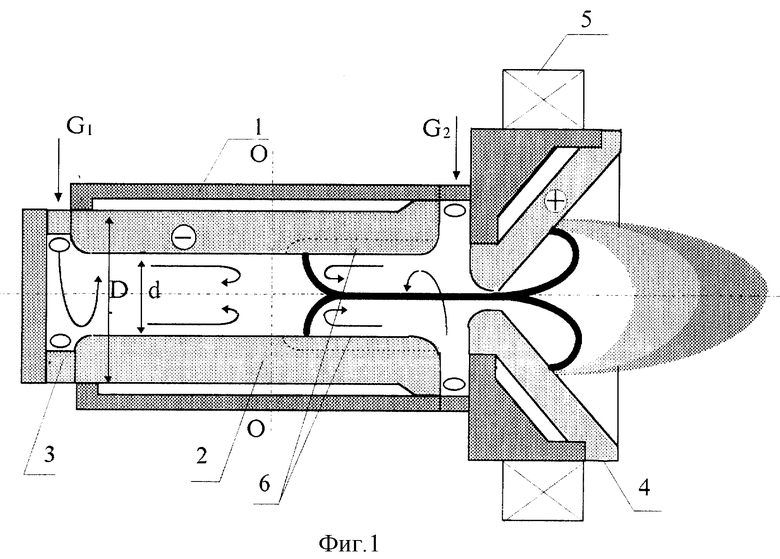

Наиболее близким по технической сущности к заявляемому изобретению является плазмотрон линейной схемы (фиг. 1), содержащий корпус - 1, в котором расположен цилиндрический трубчатый медный электрод-катод - 2, с обоих торцов которого имеются вихревые камеры - 3, обеспечивающие закрутку потока плазмообразующего газа в разрядной камере. Выходной электрод-анод - 4 имеет канал с цилиндрическим участком в начале и расширяющимся конусным участком на выходе. Кроме газодинамической крутки приэлектродных участков дуги в данном плазмотроне предусмотрена дополнительная электромагнитная крутка прианодного участка посредством электромагнитной катушки - 5, включаемой последовательно с дугой. Работа плазмотрона и его электродов осуществляется следующим образом. Через вихревые камеры - 3 с расходами G1 и G2 подается плазмообразующий газ-воздух, поджигается электрическая дуга, ток которой устанавливается на необходимом для технологического процесса уровне. В ходе работы плазмотрона периодически, во время плановых остановок, визуально проверяется степень выработки материала электродов на их рабочем участке - 6. В случае сильного износа электродов они заменяются на новые [2].

Однако известный плазмотрон имеет недостаточно высокую степень использования материала электродов, особенно внутреннего цилиндрического электрода, который, по достижении определенной выработки, необходимо заменить на новый.

Задача, решаемая данным изобретением, заключается в снижении затрат на эксплуатацию плазмотрона путем повышения степени использования материала электрода-катода. Для достижения обеспечиваемого изобретением технического результата в плазмотроне линейной схемы, содержащем корпус, в котором установлен внутренний цилиндрический электрод, с обоих торцов которого расположены вихревые камеры, и выходной электрод, согласно изобретению внутренний цилиндрический электрод выполнен симметричным относительно плоскости, проходящей через центр электрода перпендикулярно его оси.

Внутренний цилиндрический электрод может быть выполнен составным из двух частей с местом их разъема, расположенным в плоскости, перпендикулярной оси внутреннего электрода, при этом заменяемой является лишь одна из этих частей.

Кроме того, внутренний цилиндрический электрод может быть выполнен из двух частей, изготовленных из меди: цилиндрической матрицы и рабочей вставки, впрессованной в эту матрицу.

При этом цилиндрическая матрица внутреннего цилиндрического электрода может быть выполнена из иного, чем медь, материала.

Из длительных испытаний плазмотрона на пылеугольных котлах выявлено, что длина зоны выработки материала внутреннего электрода в осевом направлении меньше половины длины электрода и расположена на его выходном участке. Зона выработки - 6 показана на фиг. 1, откуда видно, что объем электрода изменяется незначительно от первоначального, то есть здесь имеет место неэффективное использование материала электрода. При достижении диаметра эродированной зоны d до 0,8D электрод к дальнейшему использованию практически не пригоден. Таким образом, из всего объема электрода только 10% обеспечивают достигнутый на этом плазмотроне непрерывный ресурс работы катода 200 часов.

На этой схеме плазмотрона можно увеличить ресурс работы электрода примерно в два раза, изменив конструкцию цилиндрического электрода таким образом, чтобы в качестве расходного материала можно было использовать его оставшуюся часть. Для этого предлагается выполнить внутренний цилиндрический электрод симметричным относительно плоскости, проходящей через центр электрода перпендикулярно его оси, или выполнить внутренний электрод состоящим из двух частей с плоскостью разъема, перпендикулярной оси электрода, или выполнить внутренний электрод состоящим из двух деталей - матрицы - обоймы и расположенной внутри нее втулки, причем матрица может быть выполнена из иного, чем втулка, материала.

Анализ уровня техники не позволил обнаружить аналогичных технических решений, характеризующихся признаками, тождественными всем существенным признакам заявляемого изобретения. Следовательно, заявляемое решение соответствует критериям "новизна" и "изобретательский уровень".

Сущность изобретения поясняется графическими материалами, где на фиг. 1 изображен плазмотрон линейной схемы по прототипу; на фиг. 2 - конструкция предлагаемого плазмотрона; на фиг. 3 - крепление внутреннего электрода в корпусе посредством резьбового соединения; на фиг. 4 - крепление внутреннего электрода в корпусе посредством фланца; на фиг. 5 - конструкция внутреннего электрода, состоящего из двух составных частей; на фиг. 6 - конструкция внутреннего электрода с медной рабочей вставкой.

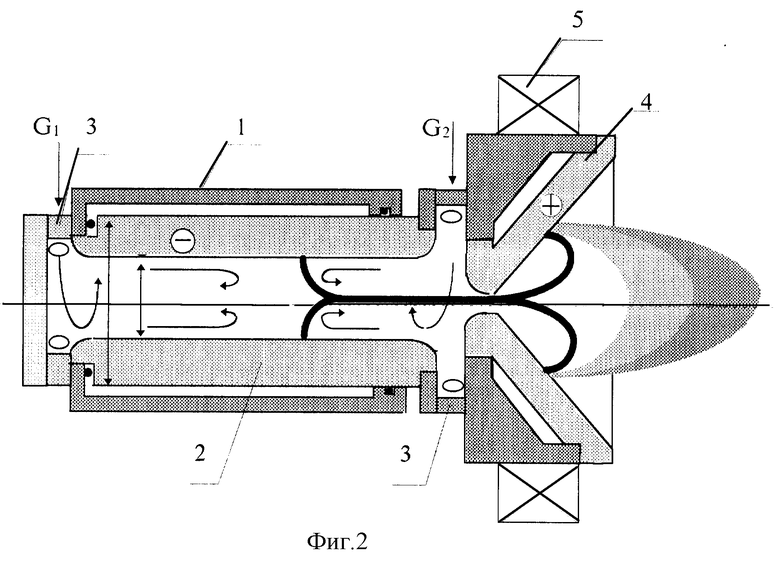

Предлагаемый плазмотрон линейной схемы (см. фиг. 2) содержит корпус - 1, внутренний цилиндрический электрод - 2, который находится в корпусе - 1, две вихревые камеры - 3, предназначенные для закрутки потока воздуха, который обеспечивает стабилизацию электрической дуги по оси плазмотрона и фиксацию опорного конца дуги на электродах - 2 и 4, выходной конический электрод-анод - 4 и может содержать (или не содержать) магнитную катушку - 5 для дополнительной крутки прианодного участка дуги.

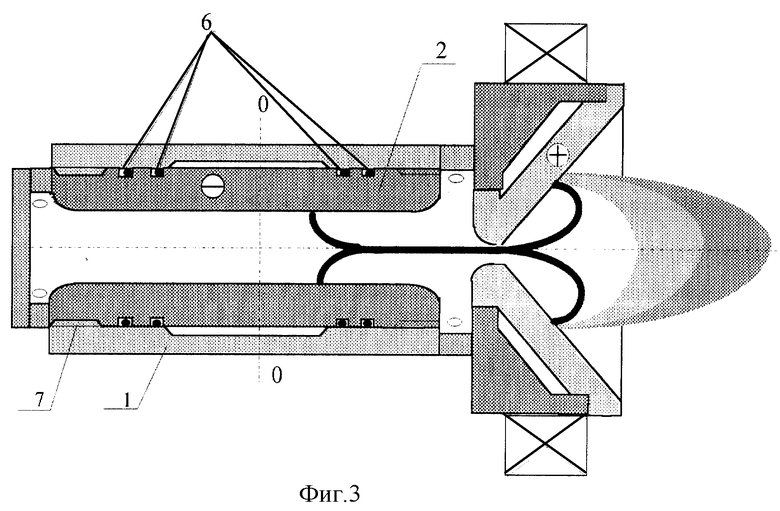

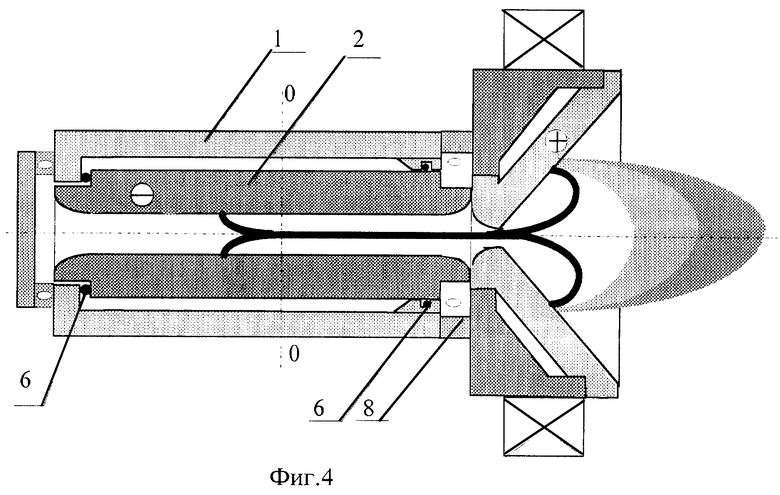

Внутренний цилиндрический электрод выполнен симметричным относительно плоскости 0-0, проходящей через центр электрода перпендикулярно его оси. Крепление электрода - 2 в корпусе - 1 может быть осуществлено через уплотнительные кольца - 6 посредством резьбового соединения - 7 (см. фиг. 3) или с помощью прижимного фланца - 8 (см. фиг. 4).

Внутренний цилиндрический электрод - 2 может быть выполнен составным из двух частей с местом их разъема, расположенным в плоскости 0-0, перпендикулярной оси внутреннего электрода (см. фиг. 5).

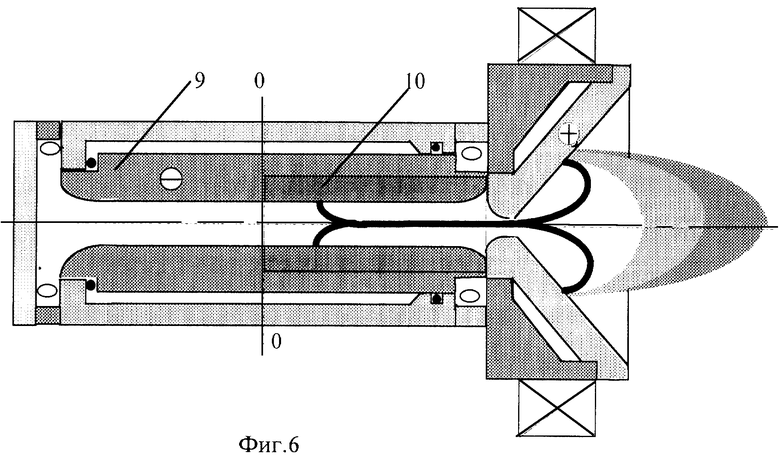

Внутренний цилиндрический электрод может быть выполнен из двух частей, изготовленных из меди - цилиндрической матрицы (обоймы) - 9 и рабочей вставки - 10, впрессованной в эту матрицу (см. фиг. 6).

Кроме того, цилиндрическая матрица внутреннего электрода может быть выполнена из менее дефицитного металла, чем медь, например, из нержавеющей стали, дюралюминия, латуни, бронзы и т.п.

Работа плазмотрона с таким электродом (фиг. 2) происходит следующим образом. Через вихревые камеры - 3 с расходами G1 и G2 подается плазмообразующий газ - воздух, поджигается электрическая дуга, ток которой устанавливается на необходимом для технологического процесса уровне. После наработки 150-200 часов, плазмотрон разбирается, внутренний цилиндрический электрод - 2 переставляют, развернув на 180o относительно оси, лежащей в плоскости симметрии электрода, и эта плоскость перпендикулярна оси электрода. Тем самым рабочий участок электрода заменяется на новый, неизношенный, и, таким образом эффективность использования материала электрода возрастает в два раза.

Плазмотрон, отличающийся тем, что эродированные части отработавших ресурс внутренних цилиндрических электродов стыкуются соосно. У отработавших электродов отрезается эродированная часть, а целые части через уплотнительные кольца - 6 на резьбе или другим способом, обеспечивающим надежное и плотное соединение, стыкуются между собой. В результате получается целый электрод, который может отработать еще два цикла (см. фиг. 5).

Плазмотрон, отличающийся тем, что у отработавшего ресурс внутреннего цилиндрического электрода, который выполнен составным из двух частей с местом их разъема, расположенным в перпендикулярной к оси электрода плоскости (фиг. 5), заменяют только эродированную часть на рабочую вставку из того же материала, что и электрод, а вторая часть остается прежней, поскольку пятно дуги не посещает ее и поэтому эта вторая часть не имеет износа. В этом случае степень использования материала электрода возрастает в два раза.

После наработки 150-200 часов его работы внутренний электрод, состоящий из обоймы и вставки (фиг. 6), извлекают и в нем заменяют вставку, а обойма остается прежней. При этом эродированная часть протачивается до диаметра 0,8-0,85D. На проточенное место через плотную горячую насадку вставляется рабочая вставка из меди (фиг. 4), которая после наработки 150 часов выбрасывается и заменяется новой. В этом случае расходной частью электрода является рабочая вставка, которая используется практически на 70-80%. В этом случае достигается существенная степень использования материала электрода до 30-40%.

Плазмотрон, отличающийся тем, что внутренний цилиндрический электрод выполнен составным, из двух разных металлов (фиг. 6), рабочая часть которого выполнена из меди в виде вставки, впрессованной в цилиндрическую матрицу из другого, недефицитного металла. В этом плазмотроне матрица или обойма внутреннего цилиндрического электрода может быть выполнена из менее дефицитного металла, чем медь, например - нержавеющая сталь, дюралюминий, латунь, бронза и т. п. , а рабочая часть выполнена в виде втулки из меди. Медная втулка, объем которой составляет 30-40% от общего объема всего электрода, плотно впрессовывается в матрицу или обойму внутреннего цилиндрического электрода. После наработки 150-170 часов рабочая втулка убирается и на ее место вновь впрессовывается медная рабочая втулка. Это позволяет увеличить эффективность использования медной втулки до 80-90% за счет малого объема самой рабочей втулки.

Использование предлагаемого изобретения позволит увеличить ресурс работы плазмотрона, снизить затраты на эксплуатацию плазмотрона путем повышения степени использования материала электрода-катода, что позволит использовать плазмотрон линейной схемы для растопки и подсветки пылеугольного факела на тепловых электрических станциях.

На основании вышеизложенного можно сделать вывод о соответствии заявляемого плазмотрона критерию "промышленная применимость".

Литература

1. Жуков М. Ф. , Коротеев А.С., Урюков Б.А. Прикладная динамика термической плазмы. Новосибирск: Наука, 1975.-298 с.

2. Жуков М. Ф. , Карпенко Е.И., Перегудов В.С. и др. Плазменная безмазутная растопка котлов и стабилизация горения пылеугольного факела. Низкотемпературная плазма, т.16. Новосибирск: Наука, 1995 г, 304 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ БЕЗМАЗУТНОЙ РАСТОПКИ ПЫЛЕУГОЛЬНОГО КОТЛА И ПОДСВЕТКИ ФАКЕЛА | 1997 |

|

RU2128408C1 |

| СПОСОБ РАСТОПКИ КОТЛОАГРЕГАТА | 1994 |

|

RU2054599C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР И СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ ПЛАЗМЕННОГО РЕАКТОРА | 1997 |

|

RU2129343C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ПОСТОЯННОГО ТОКА | 1997 |

|

RU2129342C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1992 |

|

RU2050705C1 |

| ВЫСОКОРЕСУРСНЫЙ ЭЛЕКТРОДУГОВОЙ ГЕНЕРАТОР НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ С ЗАЩИТНЫМ НАНОСТРУКТУРИРОВАННЫМ УГЛЕРОДНЫМ ПОКРЫТИЕМ ЭЛЕКТРОДОВ | 2013 |

|

RU2541349C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕЙ И ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1994 |

|

RU2087525C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ КРЕМНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207979C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1992 |

|

RU2031553C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1999 |

|

RU2163424C1 |

Изобретение относится к электродуговым генераторам плазмы и может быть использовано в энергетике для растопки пылеугольных котлов и подсветки факела. Для увеличения срока службы электрода плазмотрона линейной схемы за счет увеличения степени использования материала электрода внутренний цилиндрический электрод плазмотрона выполнен симметричным относительно плоскости, проходящей через центр электрода перпендикулярно его оси. Это позволяет, в силу того, что рабочая часть электрода составляет меньше половины его длины, путем разворота электрода на 180o использовать его еще на один цикл работы плазмотрона. Тем самым ресурс работы электрода повышается примерно в два раза. 3 з.п. ф-лы, 6 ил.

| ЖУКОВ М.Ф | |||

| и др | |||

| Плазменная безмазутная растопка котлов и стабилизация горения пылеугольного факела | |||

| - Новосибирск, Наука, 1995, т | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

| ПСЕВДОИСКРОВОЙ РАЗРЯДНИК | 1995 |

|

RU2082253C1 |

| Анодный узел алюминиевого электролизера | 1987 |

|

SU1599443A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА КИСЛОМОЛОЧНОГО ПРОДУКТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1996 |

|

RU2109455C1 |

| ЖУКОВ М.Ф | |||

| и др | |||

| Прикладная динамика термической плазмы | |||

| - Новосибирск, Наука, 1975, с.298. | |||

Авторы

Даты

2000-11-10—Публикация

1998-06-16—Подача