Предполагаемое изобретение относится к энергетике, в особенности к способам генерирования пара в котлах с использованием металлических парогенерирующих каналов.

Известен способ испарения жидкости в канале путем ее нагрева выше температуры насыщения образующегося пара (см. патент США N 3326640 кл. B 01 J 1/00, опубл. 1967). Недостатками известного способа являются недостаточная надежность и повышенная материалоемкость, вызванные необходимостью повышать давление жидкости.

Прототипом предполагаемого изобретения является "Способ испарения жидкости" (см. описание изобретения к авторскому свидетельству СССР N 954693, опубл. 1982).

Принятый за прототип способ включает нагрев жидкости в канале выше температуры насыщения образующего пара и уменьшение давления в испаряемой жидкости за счет нагрева жидкости при давлении насыщенного пара с определенной скоростью, а температуру стенок канала при этом поддерживают ниже температуры предельного перегрева испаряемой жидкости.

Особенностью принятого за прототип способа является то, что необходимая скорость нагрева жидкости достигается в том числе выбором материала стенок парогенерирующих каналов с необходимой смачиваемостью их испаряемой жидкостью. Однако, при работе котла внутренние стенки канала покрываются накипью, смачиваемость их испаряемой жидкостью изменяется и нарушаются условия нагрева жидкости, предусмотренные прототипом. Теплоотдача канала уменьшается, интенсивность парообразования падает. Для поддержания ее на прежнем уровне необходимо увеличивать тепловой поток с опасностью возникновения кризиса теплообмена - перехода ядерного кипения в пленочное. Такой способ испарения жидкости не позволяет воздействовать на двойной электрический слой (см. Бондаренко Н.Ф., Гак Е.З., Электромагнитная геофизика и природные явления, СПб, 1994, т. 1, стр. 151), образующийся на поверхности пузырьков при их зародышеобразовании, которые появляются (см. Френкель Я.И., Избранные труды, т. 3, М. , Наука, 1961, стр. 390) на поверхности нагрева в местах с малым значение смачиваемости жидкостью твердого тела. При этом не оказывается воздействия на электростатическую составляющую (см. Дерягин Б.В., Чураев Н.В., Смачивающие пленки, М., Наука, 1984) поверхностных сил смачивания, которая в значительной степени определяет интенсивность парообразования.

Основным недостатком принятого за прототип способа, ввиду указанной особенности, является недостаточная эффективность.

Задачей предполагаемого изобретения является устранение основного недостатка прототипа.

Сущность предложенного технического решения состоит в том, что в предлагаемый способ, характеризуемый наличием той же, что и прототип, совокупности признаков, начиная от нагрева испаряемой жидкости в канале выше температуры насыщения образующегося пара, уменьшения давления в испаряемой жидкости, поддержания температуры стенок канала ниже температуры предельного перегрева испаряемой жидкости, внесен ряд отличий, которые состоят в том, что увеличивают теплоотдачу канала путем электростатического расслабления его стенок, чем снижают смачиваемость их поверхности испаряемой жидкостью, что приводит к увеличению числа центров парообразования, уменьшение отрывного диаметра пузырей, увеличению частоты их отрыва и снижению температуры стенки. В частности электростатическое расслабление стенок канала производят за счет наложения на них токоотводящегося электрического потенциала, который устанавливают в пределах 10,0oC60,0, а канал выполняют металлическим и многотрубным.

Недостижение токоотводящим электрическим потенциалом величины 10,0 В не позволяет добиться желаемой полноты отведения от поверхности стенок канала электрических зарядов, снизить смачиваемость и повысить интенсивность парообразования. Превышение этим же потенциалом величины 60,0 В приводит к выходу из зоны слабых электрических полей, в которых разрушение двойного электрического слоя происходит за счет туннельного эффекта.

Подтверждение изобретательского уровня предложенного технического решения является отсутствие следования его явным образом из известного уровня техники (см. а.с. СССР N 954693)

Пример 1. Для обеспечения течения реализующего способ процесса использовали котел паровой двухбарабанный типа КВ с разрешенным давлением пара 20 кг/см2, паропроизводительностью 50,0 т/час и температурой пара 325oC. В качестве топлива использовался природный газ с калорийностью 8021 ккал/м3 при 20oC, с тремя газовыми горелками. Котел стабильно работал с паропроизводительностью 45 т/ч, при этом давление перегретого пара было 13 кг/см2, давление пара в барабане составляло 14 кг/см2, температура перегретого пара 230oC, температура питательной воды 110oC, температура отходящих газов 360oC. Температура стенок канала поддерживалась ниже предельной для исключения перехода ядерного кипения жидкости в пленочное. В таком режиме удельный расход топлива составлял 175 кг усл.топлива/Гкал.

Произвели электростатическое расслабление стенок канала котла, который был металлическим и многотрубным. Время электростатического расслабления было длительным, равным времени работы котла. При этом величину токоотводящего потенциала установили равной 10,0 В. Предпринимаемое электростатическое расслабление обеспечивало отведение от металлических стенок канала электрических зарядов, обуславливающих смачивание испаряемой жидкостью поверхности стенок канала. В результате смачиваемость поверхности уменьшалось и плотность центров кипения повысилась. Этот процесс продолжался четверо суток. Сухой остаток в котловой воде в промежутках между продувками повышался за это время с 1300 мг/кг до 1500 мг/кг, что свидетельствовало об уменьшении накипеобразования. Токоотводящий электрический потенциал обеспечивал также разрядку двойного электрического слоя, возникающего в результате электризации при испарении на границе раздела фаз - поверхности парогазовых пузырьков. Это устраняло электрическое сопротивление структуризационному процессу, приводило к уменьшению отрывного диаметра пузырей и увеличению частоты их отрыва от стенок канала. Таким образом, теплоотдача канала была увеличена, интенсивность парообразования повышена, а паропроизводительность котла увеличивалась. Поскольку коэффициент полезного действия котла имеет нелинейную, с оптимумом зависимость от паропроизводительности, то для исключения этого нелинейного влияния паропроизводительность в течении этих четырех суток поддерживалась на уровне 45 т/ч при давлении пара в барабане 14 кг/см2 за счет уменьшения потребления топлива. Через четверо суток процесс стабилизировался и в следующие две недели усредненный удельный расход топлива составил 165 кг усл. топлива/Гкал, при паропроизводительности 45 т/ч и давлении пара в барабане 14 кг/см2.

Пример 2. Выработку пара производили на том же котле при наличии соответствия всех режимов и параметров примеру 1 за исключением того, что токоотводящий электрический потенциал устанавливали равным 40,0 В.

В результате произведенного испытания было определено, что в установившемся длительном режиме усредненный удельный расход топлива составил 157 кг усл.топлива/Гкал.

Пример 3. Выработку пара осуществляли на том же котле при наличии соответствия всех режимов и параметров примеру 1 за исключением того, что токоотводящий электрический потенциал устанавливали равным 60,0 В. В результате произведенного испытания было определено, что в установившемся длительном режиме усредненный удельный расход топлива составил 163 кг усл.топлива/Гкал.

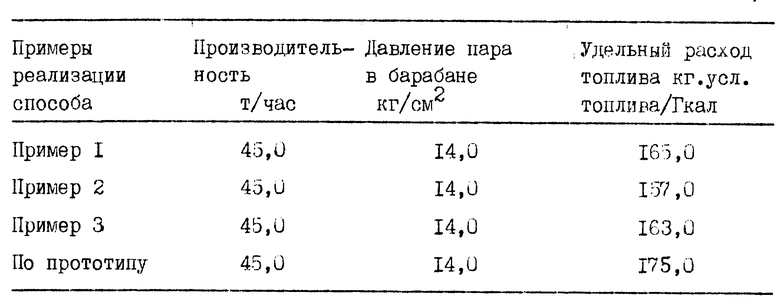

Положительные результаты, достигнутые в соответствии со всеми примерами реализации предложенного способа сведены в сопоставительную таблицу, в которой они даны в сопоставлении с данными, полученными с того же котла до апробации предполагаемого изобретения.

Из представленной таблицы видно, что наилучшие результаты достигнуты при реализации способа в соответствии с примером 2.

Техническим преимуществом предложенного способа по сравнению с прототипом является пониженный расход топлива при испарении жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ НАКИПИ НАГРЕВАТЕЛЬНЫХ ТРУБ ВОДОГРЕЙНЫХ И ПАРОВЫХ КОТЛОВ | 2011 |

|

RU2503747C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИОННО-КОНДИЦИОНИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2122895C1 |

| СПОСОБ ПРОИЗВОДСТВА ОПТИЧЕСКОГО СТЕКЛОВОЛОКНА ДЛЯ СВЕТОВОДОВ | 1997 |

|

RU2130436C1 |

| Способ испарения жидкости | 1980 |

|

SU954693A1 |

| СПОСОБ МЕХАНОСЕПАРАЦИИ СВЕЖЕМОЛОТЫХ СТРУКТУРИЗАЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2101097C1 |

| ПРЯМОТОЧНЫЙ ПАРОГЕНЕРАТОР ДЛЯ ПЛАЗМЕННОЙ СИСТЕМЫ, ПЛАЗМЕННАЯ СИСТЕМА С ТАКИМ ПАРОГЕНЕРАТОРОМ И СПОСОБ ГЕНЕРАЦИИ ПЕРЕГРЕТОГО ПАРА | 2020 |

|

RU2721931C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1998 |

|

RU2135889C1 |

| СПОСОБ НАГРЕВА ЖИДКОГО ТЕПЛОНОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353861C1 |

| ЭНЕРГОНЕЗАВИСИМАЯ СОЛНЕЧНАЯ ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 2024 |

|

RU2838927C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ФИЗИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2415460C2 |

Изобретение предназначено для генерирования пара в котлах с использованием металлических парогенерирующих каналов. Способ включает нагрев жидкости в канале выше температуры насыщения образующегося пара, уменьшению в ней давления и поддержание температуры стенок канала ниже температуры предельного перегрева испаряемой жидкости за счет наложения на его стенки токоотводящего электрического потенциала. При этом токоотводящий электрический потенциал устанавливают в пределах 10,0 - 60,0 В, а канал выполняют металлическим и многотрубным. Такой способ снизит расход топлива и теплоносителя при испарении жидкости. 2 з.п.ф-лы, 1 табл.

| Цепная передача | 1976 |

|

SU644988A1 |

| Способ испарения жидкости | 1980 |

|

SU954693A1 |

| Система управления режимом работы парового котла | 1989 |

|

SU1740859A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛА (СИСТЕМА ОБОГРЕВА) | 1994 |

|

RU2087796C1 |

| US 4246871 A, 27.06.81 | |||

| СТРУЙНЫЙ ДИОД | 1992 |

|

RU2010109C1 |

| FR 2073243 A, 01.10.71 | |||

| Электрический прибор для нагревания непрерывно протекающей жидкости | 1930 |

|

SU22828A1 |

Авторы

Даты

1999-04-10—Публикация

1997-12-24—Подача