Изобретение относится к котельным парогенерирующим установкам.

Паровые котельные агрегаты функционально состоят из двух основных частей топок, в которых вырабатывается из топлива тепловая энергия, и теплообменников, в которых тепловая энергия передается жидкому теплоносителю, который нагревается и переводится в парообразное состояние с требуемыми, по условиям применения котла, давлением и температурой.

Процесс сжигания топлива в топках котельных агрегатов не обеспечивает равномерного распределения тепловых потоков к поверхности теплообменников, поэтому в парогенерирующих установках имеются три группы теплообменников: парогенераторы, пароперегреватели и экономайзеры, каждый из которых учитывает условия теплообмена в отдельных зонах топки и котельного агрегата и согласует с этими условиями возможности теплоносителя эффективно отбирать тепло.

Таким образом, существующие котельные парогенерирующие агрегаты имеют следующие недостатки:

- величины удельных теплопритоков к поверхности теплообменников заставляют принимать меры для исключения кризисных явлений при кипении жидкого теплоносителя;

- топки котлов и теплообменники имеют большие габариты и металлоемкость, что требует относительно больших объемов и сроков выполнения ремонтно-профилактических работ.

Целью изобретения является устранение перечисленных недостатков.

Наиболее близко поставленной цели соответствует котельный агрегат, представляющий собой расположенный вертикально, заполненный доверху жидким теплоносителем цилиндрический корпус с одним центральным цилиндрическим каналом, стенка которого выполнена из капиллярно-пористого материала (а.с. СССР N 644997), а внутри канала расположен источник тепловой энергии. Этот котельный агрегат выбран за прототип изобретения.

Однако в указанном котельном агрегате теплоотдача от источника тепловой энергии к пористому материалу осуществляется за счет кондуктивной теплоотдачи от стенки источника тепловой энергии к стенке пористого материала за счет плотного прижимания стенки источника тепловой энергии к пористой стенке. При этом отвод образовавшихся паров жидкости производится в продольные каналы прямоугольного сечения, расположенные по периметру поверхности источника тепловой энергии вдоль его оси.

Между тем радиационный нагрев является одним из наиболее эффективных методов теплопередачи, поскольку носителем энергии служат электромагнитные волны, испускаемые поверхностью твердого тела, нагретого, например, газовым пламенем, в направлении обогреваемого объекта при отсутствии какой-либо промежуточной теплопередающей среды. Величина потока излучения пропорциональна четвертой степени температуры излучающей поверхности, что обеспечивает возможность уменьшения размеров активной теплоотдающей поверхности за счет увеличения ее температуры и спектра излучения при сохранении суммарной мощности выдаваемой энергии. Инфракрасные излучатели испускают энергию в диапазоне длин волн от 1 до 7 мкм, хорошо поглощаемом твердыми телами. Разработаны и продолжают совершенствоваться методы сжигания газа в пламенных и беспламенных инфракрасных излучателях с закрытой реакционно частью - радиационных трубах (см. Крейнин Е.Б., Кафырин Ю.П. "Сжигание газа в радиационных трубах". "Недра", Л., 1986 с. 183). Выпускаемые для нужд металлургии отечественные радиационные трубы имеют коэффициент полезного использования энергии топлива до 88% при температуре уходящих продуктов сгорания +200oC с тепловой мощностью от 5 до 104 кВт с плотностью потока излучения от 0,6 до 6,0 Вт/см2. Неравномерность теплоотдачи вдоль поверхности радиационной трубы оценивается перепадом температур и при максимальной температуре поверхности трубы 940 - 1050oC составляет 1,5 - 2%. Методы сжигания газа в радиационных трубах обеспечивают содержание вредных примесей в продуктах сгорания в пределах норм ПДК.

Использование в качестве источников тепловой энергии в котельных агрегатах радиационных газовых труб решает проблему уменьшения габаритов, металлоемкости, ремонтопригодности, экологической чистоты и равномерности теплового потока к поверхности теплообменников. Радиационные трубы могут изменить конструкцию котельных агрегатов по типу использования ТВЭ в ядерных реакторах.

В прототипе процесс испарения жидкости организован так, как это имеет место в тепловых трубах ("Тепловые трубы: теория и практика". ч.1, 2. Минск, 1990).

Процесс испарения жидкости в пористых испарителях тепловых труб производится с подводом тепловой энергии от поверхности нагрева, расположенной под насыщенной жидкостью пористым слоем. При интенсивном теплоподводе парообразование начинается на поверхности нагрева под насыщенным жидкостью пористым слоем. Пары жидкости пробивают в этом слое канал для выхода на границу раздела фаз с уносом части жидкости, что и наблюдалось во время исследований.

Капиллярно-пористый материал должен быть гидрофильным, что обеспечивает капиллярное впитывание в себя жидкости и давление насыщенных паров над испаряющим мениском жидкости в капилляре меньшим, чем при отсутствии капиллярного воздействия меньшим на величину

ΔP = σ/D, (1)

где σ - коэффициент поверхностного натяжения, D - диаметр капилляра.

Указанное способствует интенсификации процесса парообразования.

Поры капиллярно-пористого материала имеют радиальную ориентацию для организации направленного потока жидкости и пара. Внешняя (холодная) поверхность капиллярно-пористого канала, смачиваемая жидкостью, должна быть покрыта лиофобным проницаемым покрытием, например, из фторопласта, или полиэтилена для исключения проникновения жидкости через стенку канала до включения котельного агрегата в рабочий режим.

Известна зависимость критического радиуса Rкр зародыша парового пузыря в перегретой жидкости от перегрева жидкости (Tж-Tн) и от свойств жидкости (Субботин В. И. , Сорокин Д.Н., Овечкин Д.М. и др. "Теплообмен при кипении металлов в условиях естественной конвекции". М., Наука. 1969) (2)

(2)

где Tж-Tн - перегрев жидкости;

σ - коэффициент поверхностного натяжения;

r - теплота фазового перехода жидкость - пар;

Pоп - плотность пара при температуре насыщенного пара Tп;

Rкр - критический радиус зародыша парового пузыря.

Нагрев и перегрев жидкого теплоносителя при его движении в капиллярно-пористой стенке будет идти до тех пор, пока степень перегрева не придет в соответствие с эффективным диаметром поры D=2Rкр и Cр(Tж-Tн)=r и жидкость с мениска переходит в пар.

Формула (1) для эффективного диаметра поры примет вид

где Cр - теплоемкость жидкого теплоносителя, теплофизические свойства теплоносителя в формуле (3) следует брать при давлении пара в котельном агрегате.

Формула (3) позволяет определить эффективный диаметр поры капиллярно-пористого материала стенки центрального канала котельного агрегата по величине давления пара в котельном агрегате.

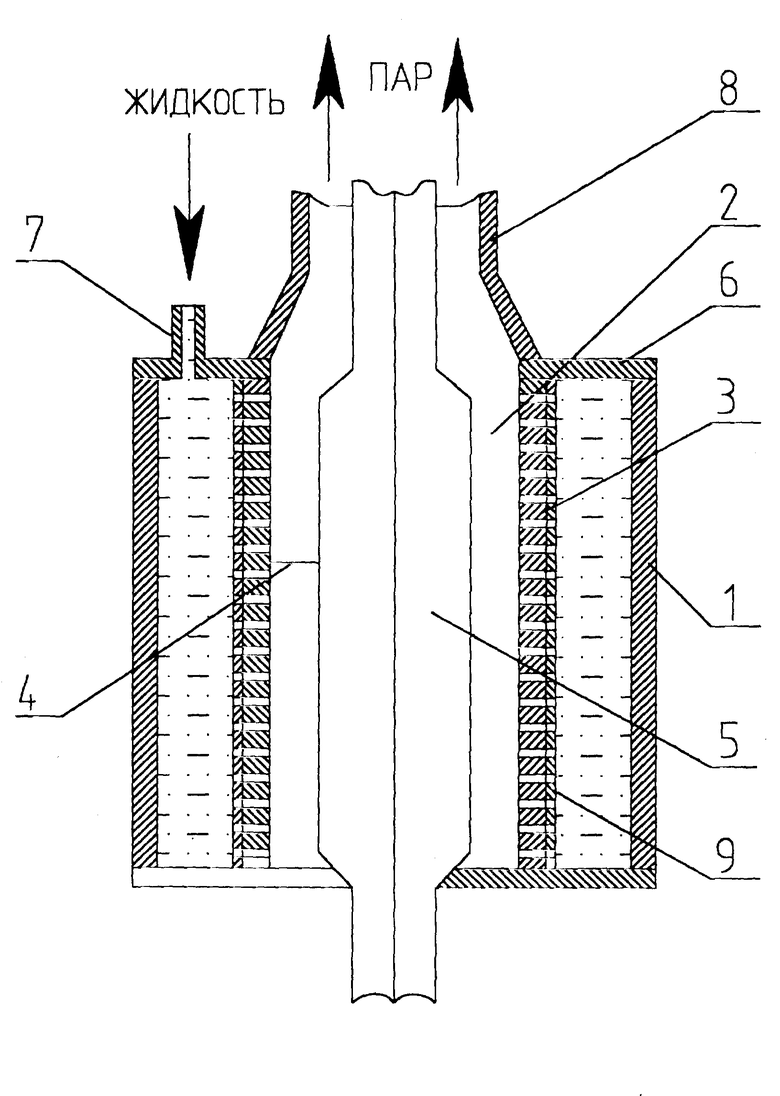

Таким образом, в качестве изобретения предлагается котельный агрегат, схема которого приведена на чертеже.

Котельный агрегат представляет собой заполняемый доверху жидкостью вертикально расположенный корпус 1 с центральным коаксиально расположенным в нем цилиндрическим каналом 2 с капиллярно-пористой из гидрофильного материала стенкой 3 с радиальной ориентацией сквозных пор, диаметр которых определяется по формуле (3), вдоль оси которого с кольцевым зазором 4 для прохода паров жидкости размещен радиационный источник энергии 5, закрепленный на торцевых крышках 6 корпуса 1.

Котельный агрегат имеет патрубок 7 для подачи жидкости и патрубок 8 для вывода пара. Внешняя поверхность капиллярно-пористой стенки 3 канала 2 покрыта лиофобным проницаемым покрытием 9, например, из фторопласта или полиэтилена.

Источник тепловой энергии 5 потоком инфракрасного излучения через зазор 4 нагревает поверхность капиллярно-пористой стенки 3 центрального канала 2. Через патрубок 7 подается избыточное давление на жидкость в полости корпуса 1, которое продавливает жидкость через лиофобное проницаемое покрытие в поры гидрофильной пористой стенки 3, где, перемещаясь навстречу тепловому потоку от радиационного источника тепла, жидкость нагревается и испаряется. Пар поступает в кольцевой зазор 4, и поглощая часть спектра радиационного излучения, перегревается и выводится из котельного агрегата через патрубок 8.

Изменяя перепад давлений между жидкостью в полости корпуса 1 и паром в кольцевой полости 4, а также изменяя мощность радиационного источника тепла 5, можно регулировать параметры пара и производительность по пару модуля котельного агрегата.

В качестве источника тепла могут использоваться электронагреватель (ТЭН), газовый или жидкостный источник тепла типа радиационной трубы или ТВЭ ядерного реактора в режиме радиационной теплоотдачи.

В настоящее время освоено производство большой номенклатуры капиллярно-пористых материалов, разработаны технологические приемы получения таких материалов с заданными свойствами объемной пористостью, проницаемостью, эффективной теплопроводностью, диапазоном изменения пор относительно некоторой номинальной величины. Разработаны методы экспериментального определения указанных характеристик для конкретного материала. Указанное позволяет при проектировании обсуждаемого котельного агрегата на заданную производительность и на заданные параметры пара выбирать материал для изготовления капиллярно-пористой стенки центрального канала по подобранному радиационному источнику тепла.

Разработка и внедрение котельных агрегатов обсуждаемого типа будут стимулировать разработку редиационных источников тепла, ориентированных на применение в этих агрегатах. Основным направлением таких разработок может быть повышение величины плотности потока излучения, а также повышение энергетических и экологических показателей процесса преобразования потенциальной энергии топлива в энергию инфракрасного излучения.

В отличие от существующих котельных агрегатов предлагаемая установка позволяет:

- проводить экспериментальную отработку и доводку полномасштабного промышленного модуля установки;

- проводить ремонт и реконструкцию действующего котельного агрегата заменой устаревших и отработавших свой ресурс новыми или усовершенствованными;

- изменять суммарную мощность котельного агрегата вариацией количества однотипных модулей, что позволяет иметь широкий спектр котельных агрегатов от рассчитанных на индивидуального потребителя коммунально-бытового назначения до крупномасштабных ТЭС и ТЭЦ.

Применение капиллярно-пористых стенок со сквозными порами при встречном направлении теплового и массового потоков в качестве теплообменника позволяет в пределах толщины стенки в несколько миллиметров не только нагреть жидкость до температуры кипения, но и испарить ее без кризисных явлений и опасности образования коррозионно-активных отложений. При этом эффективный диаметр пор рассчитывается по формуле (3) из условия обеспечения расположения границы раздела фаз в толще капиллярно-пористой стенки по давлению пара в полости котельного агрегата. Указанное соответствует критерию "существенное отличие".

Использование радиационных источников тепла со стабильными энергетическими и экологическими характеристиками позволяет в сочетании с капиллярно-пористым теплообменником в виде стенки сократить размеры котельного агрегата, открыв возможность перехода к модульным конструкциям этих агрегатов по типу ядерных реакторов, отличающихся оперативной ремонтопригодностью, доступностью для постоянного совершенствования, возможностью разработки широкого спектра котельных агрегатов по мощности на базе стандартного модуля. Это соответствует критерию "положительный эффект".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА | 1994 |

|

RU2079798C1 |

| Устройство для выдачи сжиженного газа | 1988 |

|

SU1588983A1 |

| Теплообменный аппарат | 1988 |

|

SU1605123A1 |

| Испарительное сопло | 1985 |

|

SU1268867A1 |

| КАТАЛИТИЧЕСКАЯ ТЕПЛОЭЛЕКТРОСТАНЦИЯ, КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2009 |

|

RU2398115C1 |

| НАПОРНЫЙ КАПИЛЛЯРНЫЙ НАСОС | 2017 |

|

RU2656037C1 |

| Испаритель | 1985 |

|

SU1273699A1 |

| СПОСОБ ТЕПЛОВОЙ СТАБИЛИЗАЦИИ И ОБЕСПЕЧЕНИЯ БЕСКРИЗИСНОГО РЕЖИМА РАБОТЫ ЭНЕРГЕТИЧЕСКОГО И ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 1993 |

|

RU2034225C1 |

| Испаритель | 1987 |

|

SU1502921A2 |

| АМОРТИЗАТОР С ПОВЫШЕННОЙ ДИССИПАТИВНОЙ СПОСОБНОСТЬЮ И ПРАКТИЧЕСКИ БЕЗ МАСЛА | 2011 |

|

RU2547023C2 |

Котельный агрегат предназначен для использования в парогенерирующих установках. Котельный агрегат представляет собой расположенный вертикально, заполненный доверху жидким теплоносителем цилиндрический корпус с одним центральным каналом, стенка которого выполнена из капиллярно-пористого гидрофильного материала с радиальной ориентацией сквозных пор, внутри которого размещен источник тепловой энергии. Эффективный диаметр пор рассчитывается по формуле из условия обеспечения расположения границы раздела фаз в толще капиллярно-пористой стенки по давлению пара в котле. Внешняя поверхность стенки покрыта лиофобным проницаемым покрытием. Выполнение стенки канала из гидрофильного материала способствует интенсификации процесса парообразования, а определение эффективного диаметра по формуле позволяет выбрать материал стенки на заданную производительность и заданные параметры пара. 1 з. п.ф-лы, 1 ил.

где Cp - теплоемкость жидкого теплоносителя;

r - теплота фазового перехода жидкость - пар;

σ - коэффициент поверхностного натяжения;

ρоп - плотность паров насыщенной жидкости;

Tн - температура паров насыщенной жидкости.

| Парогенератор | 1977 |

|

SU644997A1 |

| Парогенератор | 1982 |

|

SU1043416A2 |

| Парогенерирующее устройство | 1977 |

|

SU644998A2 |

| Парогенератор | 1975 |

|

SU547585A1 |

| SU 1207249 A, 30.12.87 | |||

| Прямоточный котел | 1985 |

|

SU1268869A1 |

Авторы

Даты

1999-08-27—Публикация

1998-03-26—Подача