Изобретение относится к креплению ствола скважины обсадными колоннами и может быть использовано при сборке обсадной колонны в процессе спуска обсадных труб.

Известен способ сборки осадных труб в колонну (а.с. СССР N 1594259 E 21 B 17/08, опубл. 23.09.90 Бюл. N 35), согласно которому трубу и муфту свинчивают по конической резьбе вплоть до совпадения меток, нанесенных ранее.

Однако известный способ не обеспечивает достаточной степени надежности соединения и сложен в эксплуатации.

Наиболее близким по назначению и совокупности существенных признаков является способ соединения труб в обсадную колонну (а.с. СССР N 1384708, E 21 B 17/08, опубл. 30.03.88 Бюл. N 12), принятый в качестве прототипа. Способ включает в себя соосную установку одной трубы над другой и их последующее закрепление по ответным сопрягаемым главным коническим поверхностям. Конусность сопрягаемых поверхностей составляет от 1:50 до 1:200. Верхнюю трубу устанавливают над нижней на расстоянии, определяемом по специальной формуле. Закрепление соединения осуществляют за счет свободного падения верхней трубы.

Однако известный способ требует от обслуживающего персонала высокой технической дисциплины и дополнительных затрат времени на выполнение операций по измерению некоторых параметров (массы трубы, расстояния между трубами) и расчета для каждой трубы. Вследствие этого на практике надежность соединения будет недостаточна, что может привести к полету колонны. Другим существенным недостатком способа является недостаточная герметичность и прочность соединения, так как трубы крепят друг к другу кольцо с помощью натяга.

Таким образом, задачу, которую должно решать предлагаемое изобретение, можно сформулировать следующим образом: создание способа соединения обсадных труб, позволяющего осуществлять соединение труб с высокой герметичностью и прочностью при низких трудозатратах и средней квалификации обслуживающего персонала.

Поставленную задачу решает предлагаемый способ соединения обсадных труб. Способ включает соосную установку одной трубы над другой и их последующее закрепление с натягом по сопрягаемым поверхностям муфтового и ниппельного концов труб при осевом перемещении верхней трубы. Согласно изобретению муфтовый конец трубы перед закреплением нагревают до монтажной температуры, затем соединяют его с ниппельным концом. При этом закрепление муфтового и ниппельного концов труб ведут по сопрягаемым поверхностям, выполненным в виде выступов и ответных пазов, а нагрев ведут в течение 3-20 с.

Целесообразно соединение после закрепления нагревать до температуры плавления герметизатора, установленного на ниппельных концах труб.

Заявляемое техническое решение отличается от прототипа наличием нового приема - нагрева муфтового конца до температуры, позволяющей соединить трубы (без особых дополнительных усилий).

Быстрый нагрев от 3 до 20 с муфтового конца позволяет обойтись минимумом энергии. Это, во-первых, повышает КПД и снижает перегрев оборудования, а, во-вторых, позволяет быстро закончить цикл соединения - стык быстро охлаждается прежде всего за счет теплопередачи в тело трубы.

Вторичный нагрев соединения позволяет повысить герметизацию последнего. Закрепление муфтового и ниппельного концов труб по сопрягаемым поверхностям, выполненным в виде выступов с ответными пазами, обеспечивает повышенную прочность соединения, что обусловлено, во-первых, силами трения в результате натяга и, во-вторых, за счет сил напряжения смятия и среза.

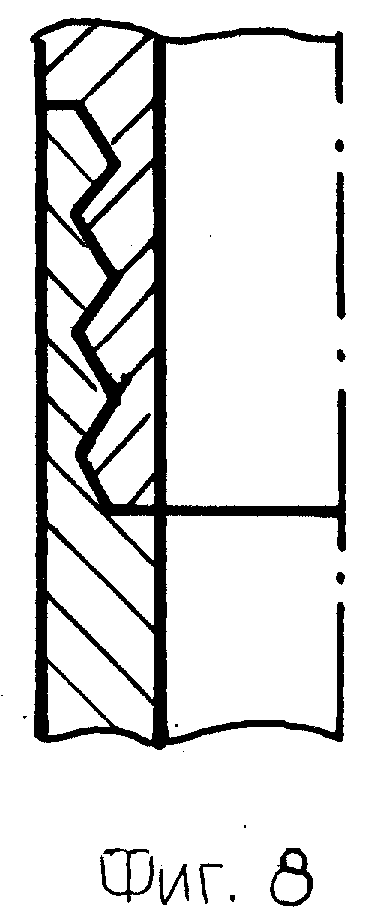

На фиг. 1-9 приведены продольные разрезы сопрягаемых поверхностей соединения, модификации.

Соединение состоит из муфтового 1 и ниппельного 2 концов труб, вставленных друг в друга до упора в ответные торцы 3. В верхней части ниппельных концов 2 может быть установлен герметизатор 4 из легкоплавкого материала. Муфтовый конец трубы 1 может быть образован с помощью муфты 5, соединенной с трубой любым из изображенных вариантов (см. фиг. 1-9). Способ осуществляют следующим образом. Нижнюю обсадную трубу муфтовым концом 1 (фиг. 6) вверх подвешивают на клиньях, например, за удлиненный высаженный конец или наваренные пластины. При этом муфтовый конец 1 расположен внутри нагревательного устройства. Затем захватывают очередную обсадную трубу и подвешивают над нижней ниппельным концом 2 вниз соосно с последней. Включают нагревательное устройство на 3-20 с. Муфтовый конец 1, разогреваясь, расширяется до монтажного размера. Нагревательное устройство включают. Верхнюю трубу перемещают вниз вплоть до соприкосновения ответных торцов 3. Плавный герметизатор 4, установленный на верхней части ниппельного конца 2, при соприкосновении с нагретым муфтовым концом 1 расплавляется и, растекаясь, уплотняет соединение. Соединение дополнительно разогревают для лучшего растекания герметизатора. По окончании нагрева соединение быстро теряет тепло в основном за счет теплопередачи по металлу в тело верхней и нижней труб. Благодаря малому количеству подведенной энергии и интенсивному теплоотводу соединение быстро остывает. (При необходимости соединение охлаждают струей воды). Колонну снимают с клиньев и спускают на одну трубу и повторяют цикл соединения.

Способ можно осуществлять при расположении ниппельного конца 2 вверх. Тогда нагревательное устройство возможно разместить рядом с устьем. Очередную трубу захватывают, опускают в нагревательное устройство и нагревают в течение 3-40 с. Затем ее приподнимают и, опуская на нижнюю трубу, производят закрепление соединения. Все остальные операции и сопутствующие им процессы протекают аналогично, при этом манипуляции с трубами на устье проходят легче из-за отсутствия там нагревательного устройства. По-второму варианту нижнюю трубу подвешивают ниппельным концом 2 вверх. Очередную трубу захватывают обычным способом и подвешивают над нижним ниппельным концом 2 вниз. Предварительно нагревают муфту 5. Ее вынимают из нагревательного устройства и устанавливают на ниппельный конец 2 нижней трубы. Верхнюю трубу перемещают вниз вплоть до закрепления. Процессы теплообмена и герметизации в соединении протекают также, как и в первом варианте.

Пример 1. В скважину, пробуренную на воду глубиной 300 м и диаметром 295 мм, опускают обсадную колонну из труб 245 х 10 мм с радиальным зазором 25 мм. Обсадную колонну составляют из труб длиной по 8 м. Ниппельный конец 2 выполнен в виде "елочки" с пятью зубцами - комбинации конических и плоских поверхностей (см. фиг. 6). Муфтовый конец 1 имеет ответную конфигурацию. В верхней части ниппельного конца 2 выполнена проточка, в которой установлен герметизатор 4 из оловянно-свинцового припоя ПОССу 50- 0,5. Длина сопрягаемых частей - по 145 мм, диаметр выступов ниппельного конца 2 235, 480 мм, диаметр впадин - 235, 240 мм. Ответные размеры муфтового конца 1 составляют соответственно 235, 240 и 235, 000 миллиметров. Величина натяга составляет 240 мкм. Для сборки муфтовый конец 1 нагревают в индукционном нагревателе в течение 10 с до температуры 219oC (при температуре окружающей среды 15oC). Сразу по окончании разогрева верхнюю трубу опускают до соприкосновения торцов 3. Герметизатор 4, соприкасаясь с нагретым муфтовым концом 1, расплавляется и заполняет зазоры, тем самым уплотняя соединение. Это соединение рассчитано на растягивающее усилие в 42 т, что в три раза превышает вес спускаемой колонны (14 т).

Пример 2. По-второму варианту соединение производят с помощью муфты (фиг. 2). Колонну составляют из труб 245 х 10 длиной по 8 м. Каждая труба имеет два ниппельных конца 2, выполненных в виде конусов. Диаметр конуса у большого основания 236,000 мм, конусность 1:100 (34 23 на сторону), длина конуса 195 мм. В верхней части ниппельных концов 2 выполнены проточки, в которых установлен герметизатор 4 - кольцо из оловянно-свинцового припоя ПОССу 35-0,5. Внутренний диаметр муфты 5 по концам составляет 236,240 мм, конусность - 1:100. Таким образом, натяг составляет 0,240 мм, что дает также, как и в первом примере, трехкратный запас прочности.

При температуре окружающей среды 15oC муфту разогревают в муфельной печи до температуры 117 + (20-50)oC. Слагаемое в скобке - запас на остывание муфты в процессе сборки подбирают опытным путем. Нагретую муфту 5 вынимают из печи и устанавливают на ниппельный конец 2 нижней трубы и сразу же опускают верхнюю трубу плоть до соприкосновения торцов 3. После скрепления соединение прогревают до температуры 260oC. Герметизатор расправляется при температуре 245oC и, растекаясь, уплотняет зазоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 1996 |

|

RU2129207C1 |

| Способ соединения труб в обсадную колонну | 1986 |

|

SU1384709A1 |

| СЛИВНОЕ УСТРОЙСТВО | 1997 |

|

RU2144131C1 |

| РАЗЪЕДИНИТЕЛЬ (ВАРИАНТЫ) | 1996 |

|

RU2129650C1 |

| УСТРОЙСТВО ДЛЯ ПРОРЕЗАНИЯ ОКНА В ОБСАДНОЙ КОЛОННЕ | 1996 |

|

RU2140520C1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2000 |

|

RU2179670C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2000 |

|

RU2170322C1 |

| ЦЕНТРАТОР | 1996 |

|

RU2127794C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 1997 |

|

RU2132967C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ПЛАСТОВ | 2000 |

|

RU2182958C2 |

Использование изобретения - в нефтегазодобывающей промышленности для крепления ствола скважины обсадными колоннами. Сущность изобретения: при сборке обсадной колонны одну трубу устанавливают над другой, а затем их закрепляют с натягом, при этом перед закреплением муфтовый конец трубы нагревают до монтажной температуры, а затем закрепляют по сопрягаемым поверхностям, выполненным в виде выступов с ответными пазами. Изобретение обеспечивает улучшение герметичности и прочности соединения обсадных труб. 1 з.п. ф-лы, 9 ил.

| Способ соединения труб в обсадную колонну | 1986 |

|

SU1384709A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ СЕКЦИЙ ОБСАДНЫХ КОЛОНН | 1971 |

|

SU420752A1 |

| Способ герметизации конических резьбовых соединений труб | 1983 |

|

SU1194993A1 |

| Резьбовое соединение теплонагнетательных труб | 1988 |

|

SU1663174A1 |

| Способ герметизации соединений труб в скважине | 1990 |

|

SU1788195A1 |

| Бурильная труба | 1989 |

|

SU1810471A1 |

| Породоразрушающий инструмент бурового органа | 1986 |

|

SU1430494A1 |

| DE 3942030 A1, 27.06.91. | |||

Авторы

Даты

1999-04-20—Публикация

1996-05-28—Подача