Изобретение относится к технике моделирования процессов фильтрации и вытеснения различных флюидов через капиллярно-пористые тела и определения фильтрационных и других характеристик пористых материалов, тел и флюидов, а также реологических свойств флюидов. Изобретение может быть использовано в геологии, горной, газовой и нефтяной промышленности, а также в любых других областях, где необходимо исследовать процессы фильтрации жидкостей и газов через различные пористые материалы.

Известно устройство для исследования нефтегазоводонасыщенных кернов, содержащее цилиндрический корпус, с торцов которого установлены уплотненные конусами плунжеры с пьезодатчиками и изоляционными прокладками, размещенный в корпусе кернодержатель, выполненный в виде резиновой манжеты и перфорированной гильзы, штуцеры и каналы для подвода и отвода флюидов к керну (См. авт.свид. СССР N 1298367, кл. E 21 B 49/00, 1985 г).

В этом техническом решении подвод и отвод фильтрующих флюидов также осуществляют посредством штуцеров и плунжеров, установленных с противоположных торцов корпуса для размещения керна. Устройство в основном предназначено для измерения скорости упругой волны и электросопротивления и не имеет средств для создания высокого давления. При проведении исследований устройство функционирует в одностороннем режиме, не имея возможности обеспечить реверс исследуемого флюида через керн, что делает невозможным проведение измерений в различные переходных режимах.

В основу настоящего изобретения положена задача создать устройство для исследования процессов фильтрации и определения характеристик флюидов и пористых материалов, а которым система гидроцилиндров была бы выполнена так, чтобы обеспечить возможность измерения фильтрационных, физических свойств материалов и реологических свойств флюидов в широком диапазоне давлений в реверсном режиме по желаемому закону с низкими погрешностями измерений и таким образом обеспечить многорежимность проведения измерений и повысить их точность и информативность, а также предложено выполнить систему гидроцилиндров так, чтобы имелась возможность изменения состава исследуемого флюида и исследования его реологических свойств при прохождении через пористые материалы и таким образом увеличить многорежимность проведения измерений при повышении точности.

Поставленная задача решается тем, что в устройстве для исследования процессов фильтрации в пористых средах, содержащем корпус для размещения пористой среды и каналы подводов флюиды к торцам корпуса, оно снабжено закрепленными на общем основании двумя гидроцилиндрами с приводами поршней, датчиками давлений и перемещений, напорные каналы гидроцилиндров сообщены с каналами подвода флюида, привод поршня выполнен с возможностью обеспечения поступательно-вращательного движения поршня в виде пары "винт-гайка", при этом винт пары одним концом соединен с поршнем, а другим - с двигателем, корпус каждого гидроцилиндра подпружинен между торцом корпуса и гайкой, датчик давления выполнен в виде индикатора, фиксирующего взаимное смещение корпуса гидроцилиндра и гайки, а датчик перемещения выполнен в виде индикатора, фиксирующего взаимное смещение поршня и корпуса гидроцилиндра.

Кроме того, устройство для исследования процессов фильтрации в пористых средах может быть снабжено третьим гидроцилиндром, закрепленным на общем основании и связанным с корпусом для размещения пористой среды между двумя гидроцилиндрами, при этом третий гидроцилиндр имеет привод в виде "винт-гайка, датчик перемещения, а корпус гидроцилиндра подпружинен упругим элементом.

Благодаря данному устройству удается определить влияние на реологические свойства жидкости дозированных добавок других веществ: присадок к маслам, поверхностно-активных веществ и т.п., которые могут быть введены при заданных давлениях и темпах перемещения, а также определить реологические, фильтрационные и PVT свойства флюидов при прохождении через пористые материалы при заданных давлениях и перепадах давления, например, исследовать фильтрацию масел или каких-либо компонентов фильтрами, определять фильтрационные свойства пластовых флюидов и образцов горных пород, а также влияние на процессы фильтрации различных добавок, режимов изменения давления, температуры и т. д. Использование при этом трех гидроцилиндров позволяет более достоверно моделировать процессы в углеводородосодержащих пластах при их разработке, например, при заводнении, или поддержании пластового давления, например, закачкой CO2, или при закачке, а также проведения гидроразрыва пласта, различных вытесняющих агентов и растворителей и т.д.

Указанные преимущества, а также особенности настоящего изобретения станут понятными во время последующего рассмотрения проведенных вариантов осуществлении изобретения со ссылками на прилагаемых чертежах.

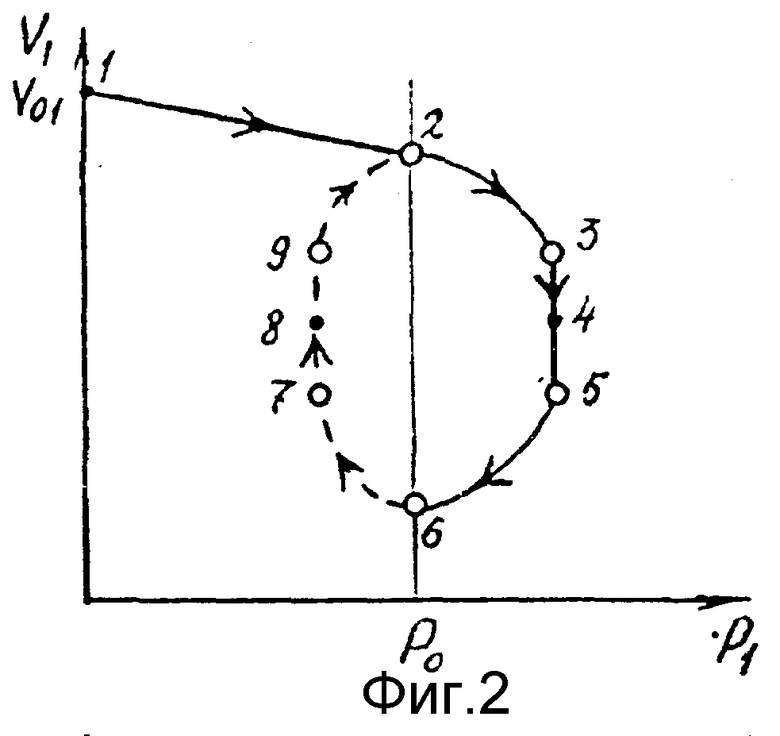

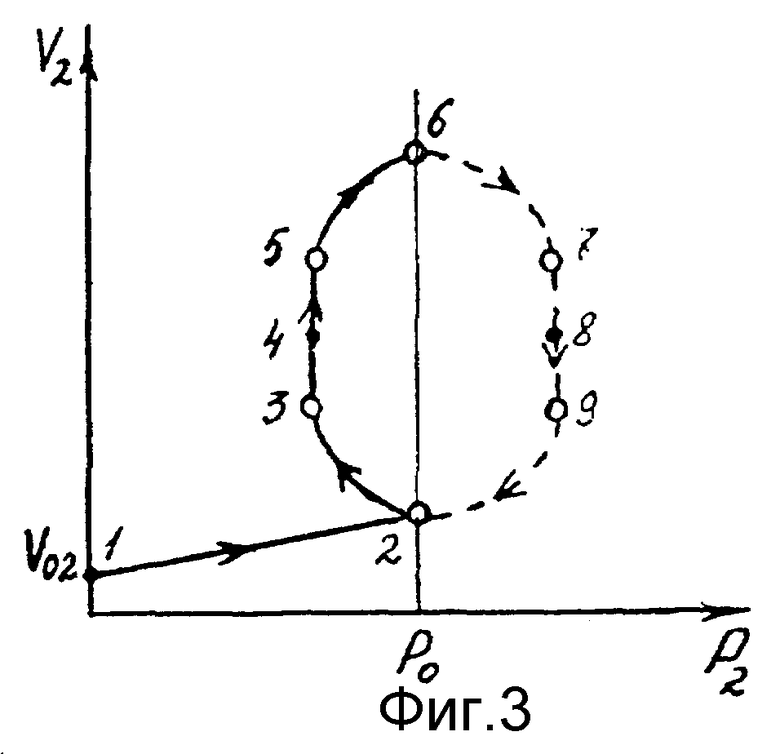

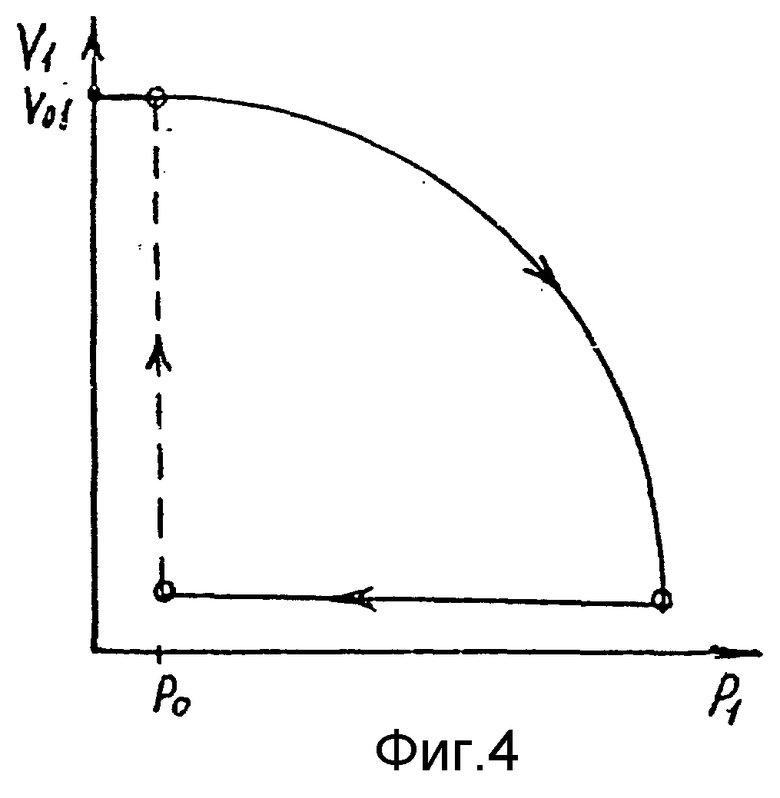

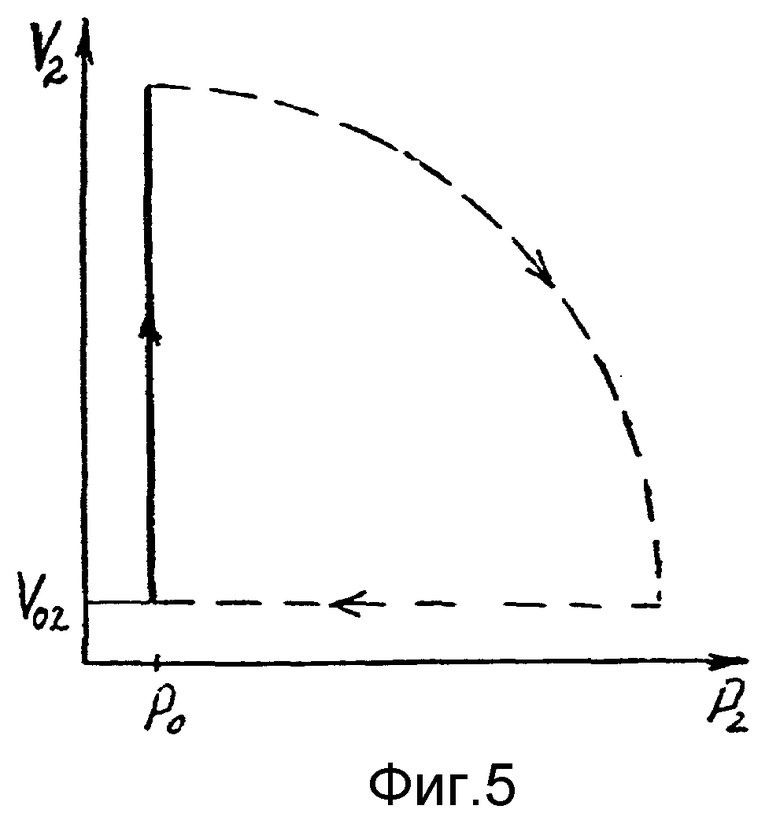

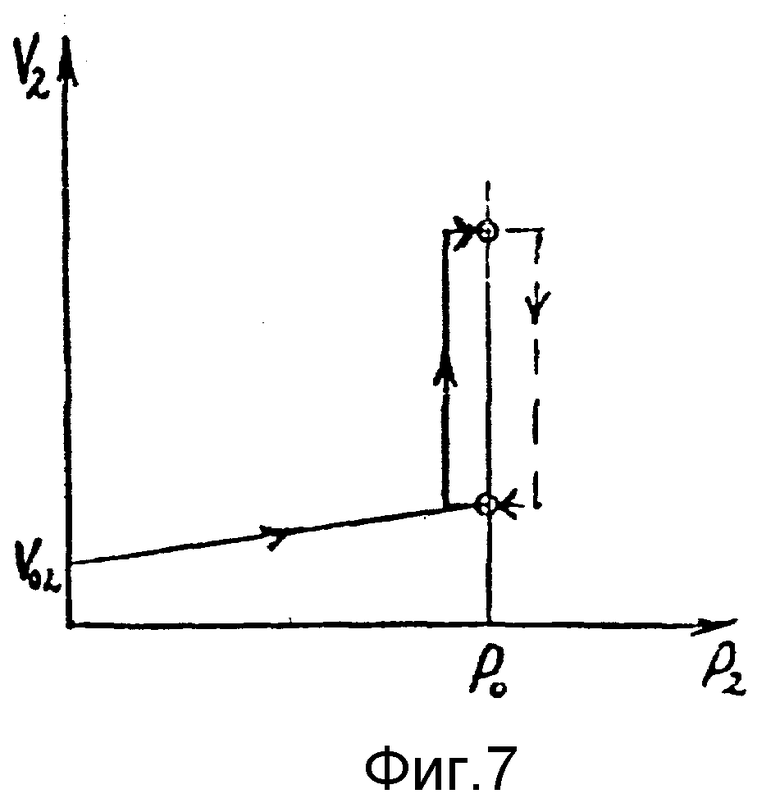

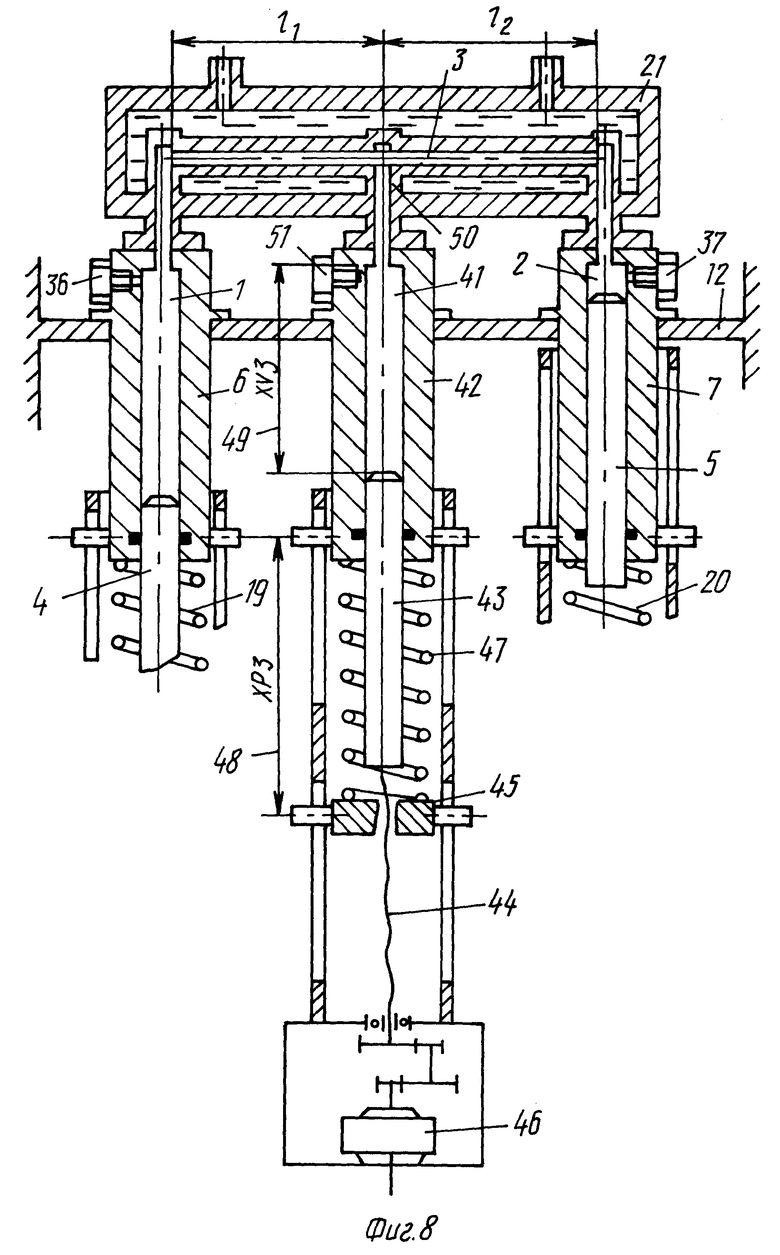

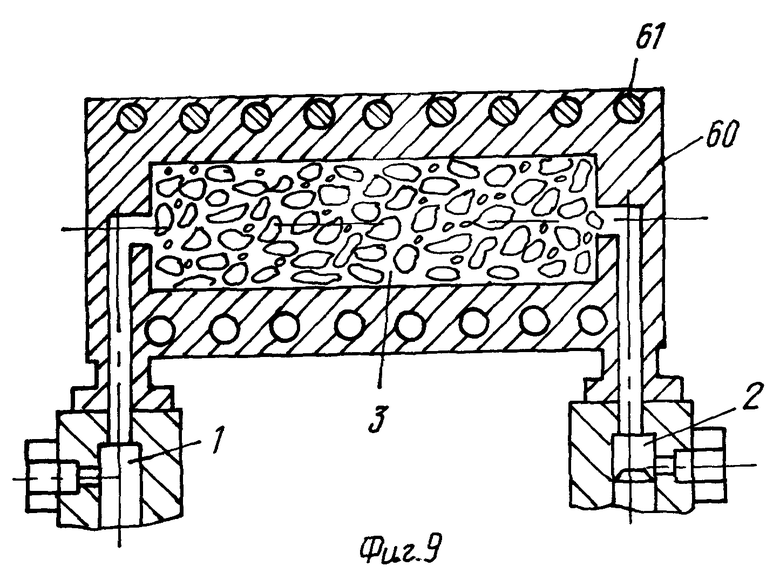

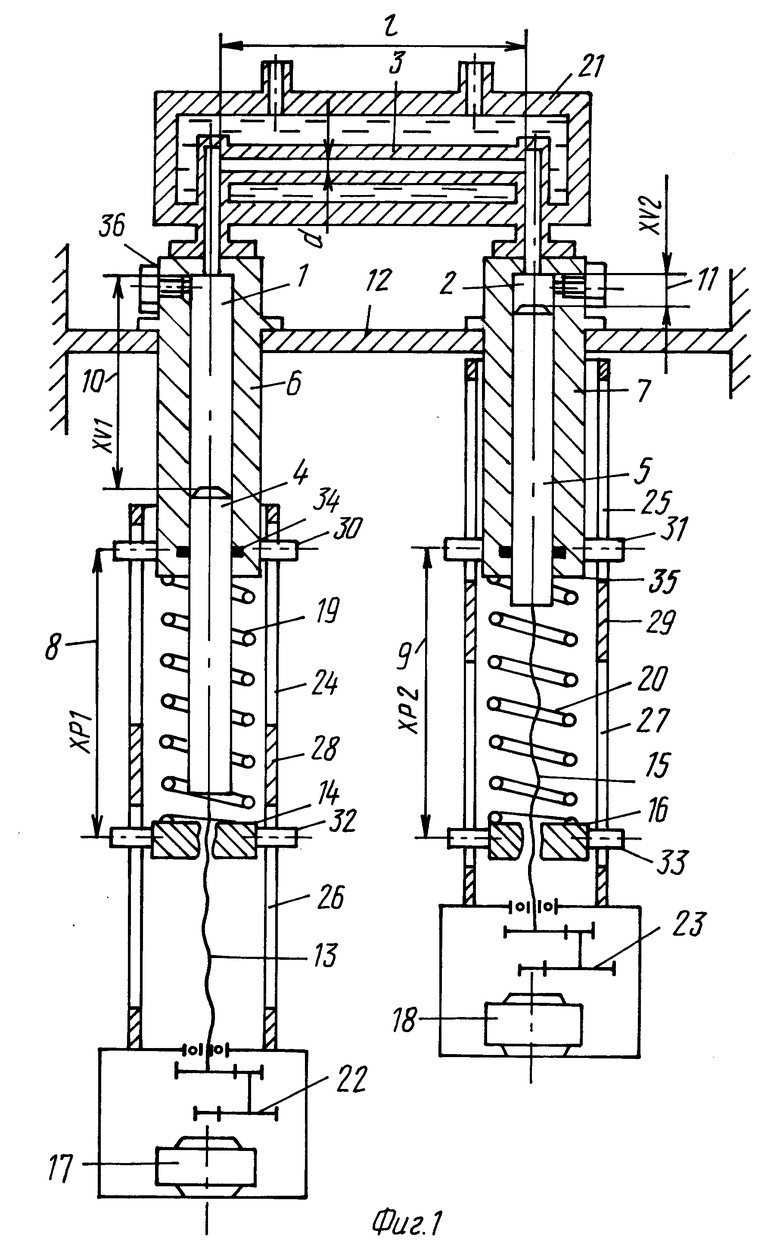

Данное техническое решение иллюстрируется чертежами, где на фиг. 1 - изображено устройство для исследования процессов фильтрации в пористых средах; на фиг. 2 - проведена качественная взаимосвязь давления и объема жидкости для первого гидроцилиндра устройства для исследования процессов фильтрации в пористых средах; на фиг. 3 - то же, что на фиг. 2 для второго гидроцилиндра; на фиг. 4 - зависимость давления от объема жидкости в режиме движений поршня с большим напором и расходом жидкости при малом гидростатическом давлении для первого гидроцилиндра; на фиг. 5 - то же, что на фиг. 4, для второго гидроцилиндра; фиг. 6 - качественная зависимость давления и объема жидкости в режиме движения поршня с малым напором и расходом при высоком гидростатическом давлении для первого гидроцилиндра; на фиг. 7 - то же, что фиг. 6, для второго гидроцилиндра; фиг. 8 - то же, что фиг. 1, с дополнительно введенным третьим гидроцилиндром; фиг. 9 - пористая среда, представляющая собой, например, керн.

Устройство для исследования процессов фильтрации в пористых средах (фиг. 1) содержит два гидроцилиндра 1 и 2, связанные между собой корпусом для размещения пористой среды. Гидроцилиндры 1 и 2 имеют поршни 4 и 5, установленные в корпусах 6 и 7 соответственно. Каждый из гидроцилиндров 1 и 2 снабжен датчиком давления 8 и 9, показанном на фиг.1 стрелками XP1 и XP2, и датчиком перемещения 10 и 11, показанном на фиг.1 стрелами XV1 и XV2.

Гидроцилиндры 1 и 2 могут быть выполнены для высокого давления (до 350 и более МПа). Корпуса 6 и 7 закреплены на общем основании 12. Привод поршня 4 обеспечивает поступательно-вращательное движение поршня 4 посредством пары "винт 13 - гайка 14" и соответственно привод поршня 5 - посредством пары "винт 15 - гайка 16". Винт 13 подсоединен к поршню 4 и к двигателю 17, а винт 15 - к поршню 5 и к двигателю 18. Корпуса 6 и 7 подпружинены упругими элементами 19 и 20, расположенными между торцом корпуса 6 и гайкой 14 и между торцом корпуса 7 и гайкой 16 соответственно. Датчики давления 8 и 9 выполнены для каждого из гидроцилиндров 1 и 2 в виде индикатора, фиксирующего взаимное смещение (не показан) гайки 14 и корпуса 6, а также гайки 16 и корпуса 7 соответственно. Датчики перемещения 10 и 11 выполнены для каждого из гидроцилиндров 1 и 2 в виде индикатора, фиксирующего взаимные смещения (не показан), поршня 4 и корпуса 6, а также поршня 5 и корпуса 7 соответственно.

На фиг. 1 также показана термостат 21; редукторы 22 и 23 для двигателей 17 и 18 соответственно; направляющие 24 и 25 для корпусов 6 и 7 соответственно; направляющие 26 и 27 для гаек 14 и 16 соответственно, выполненных в корпусах 28 и 29 приводов; упоры 30, 31 и 32, 33; уплотнения 34 и 35; пробки 36 и 37 заливных отверстий в корпусах 6 и 7 гидроцилиндров 1 и 2 соответственно.

В качестве индикатора перемещения может быть использован любой известный, подходящий по точности индикатор, например датчик линейных перемещений с электрическим выходом МТ12 или МТ60 фирм, изготовитель NEIDENHAIN DE. Датчики давления 8 и 9 преобразуют линейное перемещение XP1 и XP2 упругих элементов 19 и 20 в электрический сигнал, пропорциональный давлению исследуемой жидкости в гидроцилиндрах 1 и 2 соответственно. Датчики перемещения 10 и 11 преобразуют линейные перемещения поршней 4 и 5 относительно корпусов 6 и 7 гидроцилиндров 1 и 2, т.е. размеры меры X1, X2, в электрический сигнал, пропорциональный объемам P1 и P2 флюидов, заключенных в гидроцилиндрах 1 и 2 соответственно.

Работает устройство (фиг. 1) следующим образом.

Жидкость через отверстия, закрываемые пробками 36, 37, заливается в полости гидроцилиндров 1, 2. При этом поршень одного из гидроцилиндров, например поршень 4, отведен в крайнее положение так, что объем исследуемой жидкости в его гидроцилиндре 1 максимален, а поршень 5 гидроцилиндра 2 отведен в другое крайнее положение так, что объем исследуемой жидкости гидроцилиндра 2 минимален. Затем включается привод поршня 4 гидроцилиндра 1. При этом двигатель 17 через редуктор 22 вращает винт 13 и соединенный с ним поршень 4, который относительно неподвижного корпуса 6 гидроцилиндра 1 совершает поступательно-вращательное движение. При этом вращательная составляющая движения поршня 4 исключает трение покоя и снижает трение скольжения между уплотнением 34 и поршнем 4 при его поступательном движении относительно уплотнения 34. Гайка 14 благодаря упорам 32, скользящим по пазам направляющим 26 в корпусе 28 привода не вращается, обеспечивая тем самым поступательно-вращательное движение винта 13 с поршнем 4 и поступательное движение корпуса 28 привода, например, вверх относительно неподвижного гидроцилиндра 1, если он установлен вертикально (фиг. 1). При движении поршня 4 относительно корпуса 6 возникают силы сопротивления, в том числе приложенные к торцу поршня 4 вдоль его оси. Эти силы обусловлены статическим давлением жидкости при ее сжатии в гидроцилиндре 1 или при ее течении с напором через корпус 3 или от того и другого одновременно.

Данные силы уравновешиваются деформацией упругого элемента 19. При этом удлинение упругого элемента 19 в виде изменения размера XP1 измеряется датчиком 8 давления, электрический сигнал с которого пропорционален текущему значению давления P1 в гидроцилиндре 1. Линейное перемещение поршня 4 относительно корпуса 6 в виде изменения размера XV1 измеряется датчиком перемещения 10, электрический сигнал с которого пропорционален текущему значению объема V1 жидкости, еще не вытесненной из полости гидроцилиндра 1. При достижении заданного гидростатического давления P в жидкости привод поршня 4 выключается путем отключения двигателя 17. При этом новое значение объема V1 исследуемой жидкости в гидроцилиндре 1, уменьшенное за счет ее сжимаемости и деформации упругого элемента 20 и при водапоршня 4 при выравнивании давлений в полостях гидроцилиндров 1 и 2, будет зафиксировано в виде соответствующего электрического сигнала с датчика 10 перемещения XV1. Точно также известно и новое значение объема V2 жидкости в гидроцилиндре 2. Затем одновременно включаются приводы поршней 4 и 5.

При этом поршень 4 движется в направлении уменьшения объема жидкости в гидроцилиндре 1, а поршень 5 - в направлении увеличения объема жидкости в гидроцилиндре 2. При этом гидроцилиндры 1 и 2 остаются неподвижными, а корпус 28 привода поршня 4 поднимается, а корпус привода 29 поршня 5 опускается.

Закон управления перемещениями поршней 4 и 5 может быть выбран произвольным, в том числе, например, таким, чтобы поддерживать постоянным объем VP жидкости, достигнутый при первоначальном сжатии жидкости до давления P. При таком законе управления исследуемая жидкость известного объема VP при заданном гидростатическом давлении P перетекает с напором через корпус 3 заданной длины 1 и диаметра d с заданным и контролируемым расходом QP, пропорциональным скорости движения XV1=XV2 поршней 4 и 5. При перетекании вязкой жидкости через корпус 3 с напором, обусловленным движениями поршней 4 и 5 в гидроцилиндре 1 развивается давление P1, превышающее первоначальное гидростатическое давление P, а в гидроцилиндре 2 - давление P2, меньше чем первоначальное гидростатическое давление P. Это приведет к изменению положения равновесия упругих элементов 19 и 20 соответственно, к изменению размеров XP1 и XP2 для этих упругих элементов, что в свою очередь к изменению электрических сигналов соответствующих датчиков давлений 8 и 9, пропорциональных фактическому значению давлений в гидроцилиндрах 1 и 2. При достижении одним из поршней, например поршня 4, крайнего положения, соответствующего наиболее полному перетеканию жидкости через корпус 3 из гидроцилиндра 1 в гидроцилиндр 2 приводы поршней 4 и 5 одновременно останавливаются и один цикл работы заканчивается. При необходимости, в зависимости от задач исследования второй цикл может быть осуществлен совершенно аналогично первому при синхронном реверсе приводов гидроцилиндров 1 и 2. Такое циклическое синхронное движение поршней 4 и 5 может проводиться многократно в виде серий для различных температур и статических давлений. При этом для каждого из гидроцилиндра 1 и 2 возможно зафиксировать весь процесс подготовки и проведения реологических испытаний, а именно:

а) процесс установления требуемого гидростатического давления;

б) переходные процессы, связанные с началом движения и остановкой поршней 4 и 5;

в) установившийся процесс напорного течения вязкой жидкости.

На фиг. 2 и 3 более детально показана качественная картина изменений параметров P и V в каждом из гидроцилиндров 1 и 2 соответственно, на примере первого (сплошная линия) и второго (пунктир) циклов работы.

На фиг. 2 и 3 обозначены:

VO1 и VO2 - первоначальное значение объемов жидкости в гидроцилиндрах 1 и 2 после заливки. Участок 1-2 - повышение гидростатического давления до Po. Участок - 2-3 - переходный процесс, связанный с началом синхронного движения поршней 4, 5. Участок 3-5 - зона установившихся значений давлений P1 и P2 при синхронном движении поршней 4, 5 с постоянной скоростью XV1=XV2 и, следовательно, с постоянным расходом. Точка 4 - область наиболее точных измерений коэффициента вязкости ньютоновских жидкостей. Участок 5-6 - переходный процесс, связанный с синхронной остановкой поршней 4, 5. Участок 6-7 - переходный процесс, связанный с синхронным реверсом поршней 4, 5. Участок 7-9 - зона установившихся значений давления P1 и P2 при синхронном движении поршней 4, 5 при их обратном ходе. Участок 9-2 - переходный процесс, связанный с синхронной остановкой поршней 4, 5.

По результатам испытаний исследуемых жидкостей, например ньютоновских, может быть вычислено значение коэффициента динамической вязкости по известной формуле Пуазеля.

Могут быть выбраны различные законы управления синхронным движением поршней 4 и 5, например, режим движений с большим напором и расходом жидкости в корпусе 3 при малом гидростатическом давлении Po, см. фиг. 4 и 5, или движение с малым напором и расходом при высоком статическом давлении Po, см. фиг. 6 и 7.

Могут быть выбраны и другие законы управления движением поршней 4, 5, например, асинхронное движение, т.е. движение с разными скоростями и фазами, так что в процессе одного цикла будут переменными и статическое давление и расход и перепад давлений на корпусе 3.

Таким образом, устройство, выполненное в соответствии с настоящим изобретением, позволяет увеличить многорежимность проведения измерений при повышении их точности, т.к. количество проведения циклов по различным законам не ограничено, и в процессе исследований могут определены среднестатические погрешности, вносимые при работе каждым из гидроцилиндров 1 и 2 и в совместно друг с другом при одинаковых или меняющихся условиях.

В частном случае выполнения устройства (фиг. 8) оно снабжено третьим гидроцилиндром 41, связанным с корпусом 3 между двумя гидроцилиндрами 1 и 2 на фиксированном расстоянии от концов корпуса 3 (места подсоединения к корпусу 3 гидроцилиндров 1 и 2). Корпус 42 третьего гидроцилиндра 41 закреплен на общем основании 12. Привод поршня 43 выполнен с возможностью поступательно-вращательного движения поршня 43 посредством пары "винт 44 - гайка 45", подсоединенной винтом 44 в поршню 43 и двигателю 46. Корпус 42 третьего гидроцилиндра 41 подпружинен упругим элементом 47, расположенным между торцами корпуса 42, гидроцилиндра 41 и гайки 45, датчик давления 48 выполнен в виде индикатора, фиксирующего взаимные смещения (на фиг. 8 не показан) гайки 45 и корпуса 42, а датчик перемещения 49 выполнен в виде индикатора, фиксирующего взаимные смещения поршня 43 и корпуса 42.

Таким образом, третий гидроцилиндр 41 с приводом выполнен идентичным первому и второму гидроцилиндрам 1 и 2 с их приводами.

На фиг. 8 также показан патрубок 50 для подсоединения третьего гидроцилиндра 41 к корпусу 3 и пробка 51 для заливки жидкости. Керн или пористый материал внутри корпуса 3 на фиг. 8 не показан.

Длины отрезков 11 и 12 фиксированы и, например, как показано на фиг. 8, равны.

Возможно несколько вариантов работы устройства с тремя гидроцилиндрами 1, 2, 41.

В первом варианте исследуемая жидкость через отверстия, закрываемые пробками 36, 37, 51, заливается в предварительно вакуумированные полости гидроцилиндров 1, 2 и 41 и корпуса 3. При этом поршень 4 отведен в крайнее положение так, что объем жидкости в гидроцилиндре 1 максимален, поршень 5 отведен в другое крайнее положение так, что объем исследуемой жидкости в гидроцилиндре 2 минимален, а поршень 43 занимает крайнее положение в гидроцилиндре 41, соответствующее его максимальному объему. Далее одновременно включаются приводы гидроцилиндров 1 и 2. При этом поршень 4 движется в направлении уменьшения объема жидкости в гидроцилиндре 1, а поршень 5 - синхронно с поршнем 4 в направлении увеличения объема жидкости в гидроцилиндре 2. При достижении одним из поршней крайнего положения, соответствующего наиболее полному перетеканию жидкости из гидроцилиндра 1 в гидроцилиндр 2, осуществляется синхронный реверс привода гидроцилиндров 1 и 2 и движение поршней 4 и 5 происходит до тех пор, пока они не займут первоначальное положение. Такое циклическое движение повторяется многократно. При таком циклическом движении определяются реологические свойства исследуемой жидкости при нулевом статическом давлении. При достижении числа циклов работы гидроцилиндров 1 и 2, обеспечивающих требуемую точность измерений, не останавливая циклических движений поршней 4,5 включается привод гидроцилиндра 41 и поршень 43, двигаясь в корпусе 42 гидроцилиндра 41, сжимает исследуемую жидкость и повышает ее статическое давление. При достижении требуемого значения статического давления привод гидроцилиндра 41 начинает совершать относительно высокочастотные пульсации поршня 43, приводящие к появлению высокочастотной составляющей (пульсации) общего статического давления исследуемой жидкости. При этом закон управления движением поршня 43 может быть произвольного вида, например гармонический, пилообразный и др.

Во втором варианте работа устройства осуществляется следующим образом.

Исследуемая жидкость заливается так же как в первом варианте. Поршни 4 и 41 отведены в крайнее положение, соответствующее максимальному объему жидкости в гидроцилиндрах 1 и 41, а поршень - 5 в другое крайнее положение, соответствующее минимальному объему исследуемой жидкости. Далее включаются приводы двух гидроцилиндров 1 и 41, поршни которых 4 и 43 сжимают исследуемую жидкость и повышают гидростатическое давление в ней до заданного уровня, после чего оба привода отключаются. Затем одновременно включают приводы всех трех гидроцилиндров 1, 2, 41, причем поршни 4 и 43 движутся в направлении уменьшения объема жидкости в гидроцилиндрах 1 и 41, а поршень 5 - в сторону увеличения объема жидкости. При этом управление движением поршней 4, 5, 43 осуществляется так, что, например, скорость движения поршня 5 равна сумме скоростей движений поршней 4 и 43. При этом в корпусе 3 на участке 11 между гидроцилиндрами 1 и 41 реализуется напорное течение исследуемой жидкости с номинальным расходом, а на участке L2 между гидроцилиндрами 41 и 2 с повышенным до двух раз расходом. Как разновидность второго варианта работы устройства может быть случай управления движением поршней 4, 5, 43 так, что поршни 4 и 5 движутся согласно в сторону уменьшения объема жидкости в их гидроцилиндрах 1 и 2, а поршень 43 - в сторону увеличения объема жидкости в гидроцилиндре 41 со скоростью, равной сумме скоростей движения поршней 4 и 5.

В третьем варианте работа устройства с тремя гидроцилиндрами 1, 2, 41 осуществляется следующим образом.

В полость гидроцилиндра 41 через отверстие, закрываемое пробкой 51, заливается дополнительная жидкость, например присадка, влияние которой на реологические свойства основной исследуемой жидкости предполагается определить. Основная жидкость заливается в предварительно вакуумированные полости гидроцилиндров 1, 2, корпус 3 с керном и патрубком 50. При этом поршни 4 и 43 отведены в крайнее положение, соответствующее максимальному объему исследуемых жидкостей в их гидроцилиндрах 1 и 41, а поршень 5 - в положение, соответствующее минимальному объему жидкости в гидроцилиндре 2. Далее включают привод гидроцилиндра 1, при этом поршень 4 сжимает обе жидкости, повышая гидростатическое давление до заданного уровня. После чего привод гидроцилиндра 1 отключается. Далее одновременно включаются приводы гидроцилиндров 1 и 2. При этом поршень 4 движется в сторону уменьшения объема исследуемой основной жидкости, а поршень 5 - в сторону увеличения объема основной жидкости. При напорном течении основной жидкости по корпусу 3 с керном она не смешивается с дополнительной жидкостью (присадкой), поскольку патрубок 50 заполнен неподвижной основной жидкостью без присадки. Далее работа поршней 4 и 5 осуществляется в циклическом режиме аналогично устройству (фиг. 1) с двумя гидроцилиндрами 1 и 2. По окончании серии циклов, достаточной для определения реологических характеристик основной жидкости, приводы гидроцилиндров 1 и 2 включают и поршни 4 и 5 оставляют в среднем положении. Далее одновременно включают приводы всех трех гидроцилиндров 1, 41 и 2. При этом поршни 4 и 5 движутся в сторону увеличения объема основной жидкости в гидроцилиндрах 1 и 2, а поршень 43 - в сторону уменьшения объема второй дополнительной жидкости (присадки). Скорость движения поршня 43 равна сумме скоростей поршней 4 и 5. При этом заданная порция второй дополнительной жидкости (присадки) выдавливается через патрубок 50 в среднюю по длине часть корпуса 3, замещая собой основную жидкость в керне. Далее включаются приводы гидроцилиндров 1 и 2 и поршни 4, 5 двигаются в циклическом режиме аналогично предыдущей серии циклов. При этом происходит интенсивный процесс перемещений или растворения обеих жидкостей - основной и дополнительной. Такая серия циклов может, например, закончится после полного перемешивания (растворения) исследуемых жидкостей, о чем судят по мере стабилизации реологических свойств смеси жидкостей от цикла к циклу. Далее после остановки приводов гидроцилиндров 1 и 2 включением привода гидроцилиндра 41 в смесь основной и дополнительной жидкостей может быть подана новая порция дополнительной жидкости и вновь повторена серия циклов.

На фиг. 9 показан керн или пористый материал 60, размещенный в корпусе 3. Корпус 3 может быть снабжен обогревателем 61 или (на фиг. 9 не показаны) различными датчиками и электродатчиками, например, для измерения упругой волны или для измерения электросопротивления и т.п., которые не являются предметом настоящего изобретения и могут быть конструктивно выполнены известным образом.

В частном случае, в качестве пористого материала может быть использован керн, а в качестве флюида - буровой раствор или нефтегазоконденсатная система или пластовая вода. В общем случае может быть использован любой пористый материал, например фильтрующие вещества, а при работе устройства в режиме двух гидроцилиндров 1 и 2 или трех гидроцилиндров 1, 2, 41 могут быть исследованы и определены реологические свойства флюидов и пористых материалов вышеописанным образом в стационарных или переходных режимах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПИЛЛЯРНЫЙ ВИСКОЗИМЕТР | 1995 |

|

RU2119154C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМНОЙ ВЯЗКОСТИ | 2001 |

|

RU2216007C2 |

| НАСОСНАЯ СИСТЕМА И СПОСОБ ЕЕ УПРАВЛЕНИЯ | 1993 |

|

RU2107838C1 |

| НАСОСНАЯ СИСТЕМА | 2006 |

|

RU2323370C2 |

| КАССЕТА ДЛЯ ИЗМЕРЕНИЙ АКУСТИЧЕСКИХ ХАРАКТЕРИСТИК ЖИДКИХ ПРОБ ПРИ ВЫСОКОМ ДАВЛЕНИИ | 1993 |

|

RU2128833C1 |

| Устройство для изучения физических свойств образцов горных пород | 2002 |

|

RU2223400C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПЛАСТОВОЙ НЕФТИ И ГАЗА | 2006 |

|

RU2310072C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКИХ СКОРОСТЕЙ ФЛЮИДА | 2010 |

|

RU2415400C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ОБРАЗЦОВ ГОРНЫХ ПОРОД | 2005 |

|

RU2284413C1 |

| Плунжер кернового зажима | 2021 |

|

RU2773095C1 |

Изобретение относится к технике моделирования фильтрации и вытеснения различных флюидов через капиллярно-пористые тела. Задачей данного технического решения является обеспечение возможности измерения фильтрационных и физических свойств материалов и свойств флюидов в широком диапазоне давлений в реверсном режиме по желаемому закону с низкими погрешностями измерений. Устройство содержит два гидроцилиндра, которые имеют поршни, установленные в корпусах. Каждый из гидроцилиндров снабжен датчиком давления и датчиком перемещения. Напорные камеры гидроцилиндров сообщены с каналами подвода флюидов к торцам корпуса для размещения пористой среды. Корпуса закреплены на общем основании. Приводы поршней обеспечивают поступательно-вращательное движение поршней посредством пар "винт-гайка". Винты подсоединены к поршням и к двигателям. Корпуса подпружинены упругими элементами, расположенными между торцом корпуса и гайками. Датчики давления выполнены для каждого из гидроцилиндров в виде индикатора, фиксирующего взаимное смещение гаек корпусов. Датчики перемещения выполнены в виде индикатора, фиксирующего взаимное смещение поршней и корпуса. 1 з.п.ф-лы, 9 ил.

| Устройство для исследования нефтегазоводонасыщенных кернов | 1985 |

|

SU1298367A1 |

| Кернодержатель | 1980 |

|

SU941560A1 |

| Универсальная установка для испытаний образцов горных пород | 1989 |

|

SU1803818A1 |

| СПОСОБ ЛЕЧЕНИЯ ХРОНИЧЕСКОГО САЛЬПИНГООФОРИТА | 1996 |

|

RU2127559C1 |

| ПОДБОРЩИК-СТОГООБРАЗОВАТЕЛЬ | 0 |

|

SU371877A1 |

Авторы

Даты

1999-04-20—Публикация

1995-01-12—Подача