Изобретение относится к сельскохозяйственным орудиям для выкопки корней лакрицы.

Известно орудие для выкопки корневищ, содержащее рабочий орган для вырезания пласта (SU, 305842, кл. A 01 D 25/02, 1971).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относится низкий процент добываемых корней и неудовлетворительное качество добываемых корней.

Известна машина для уборки корней растений, преимущественно корней солодки, содержащая рабочий орган для подкапывания и вырезания пласта (SU, 904548, кл. A 01 D 25/02, 1982).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относятся сложность конструкции, малая производительность и низкая степень очистки корней солодки.

Известно устройство для уборки корней растений, содержащее рабочий орган для подкапывания (SU, 1706438, кл. A 01 D 25/02, 1992).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относятся недостаточно широкие функциональные возможности и низкая степень извлечения корней лакрицы.

Наиболее близким устройством того же назначения к заявленному объекту по совокупности признаков является устройство для выкопки лакричного корня, содержащее раму, подрезающий рабочий орган в виде наклонных стоек и извлекающий рабочий орган (SU, авторское свидетельство, 1824049, кл. A 01 C 11/00, 1983 ).

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относятся ограниченные условия эксплуатации машины, низкая степень извлечения корней, малая производительность и большие энергозатраты.

Задача, на решение которой направлено заявленное изобретение, - расширение функциональных возможностей устройства.

Технический результат - повышение производительности труда, степени извлечения корневой массы из подкопанного пласта, снижение энергозатрат и материалоемкости устройства.

Технический результат достигается тем, что извлекающий рабочий орган выполнен в виде ротора с радиально направленными клыками, причем ротор и его привод размещены на дополнительной раме, снабженной гидроприводом и талрепом и соединенной шарнирно с основной рамой, при этом на Г-образных кронштейнах рамы установлены дисковые ножи и в створе с ними наклонные стойки подрезающего рабочего органа.

Изобретение поясняется чертежами.

На фиг. 1 изображено устройство для выкопки лакричного корня, вид слева, в рабочем положении.

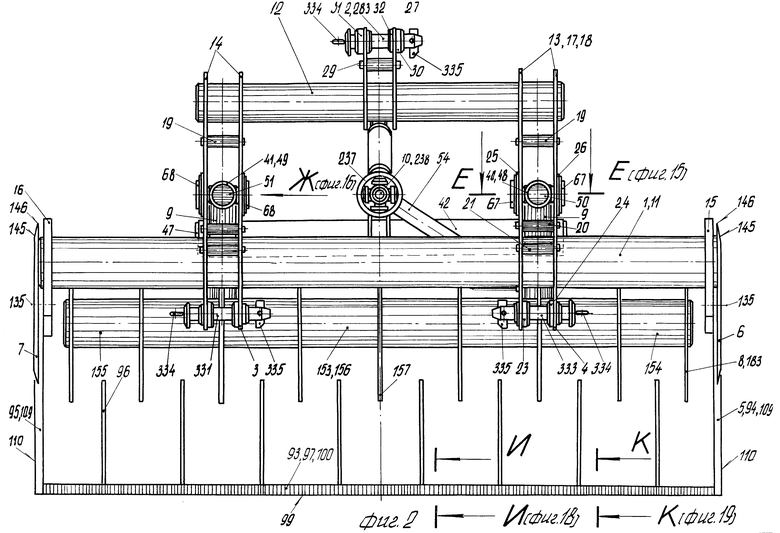

На фиг. 2 - то же, вид спереди.

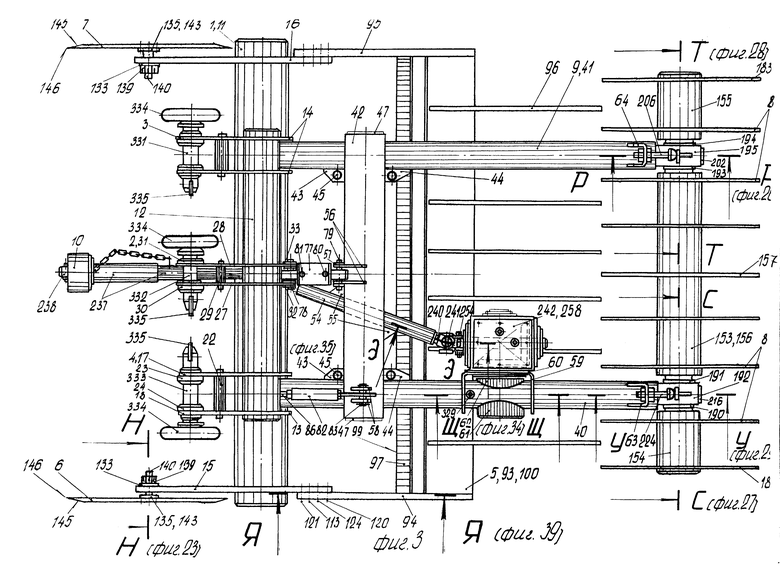

На фиг. 3 - то же, вид в плане.

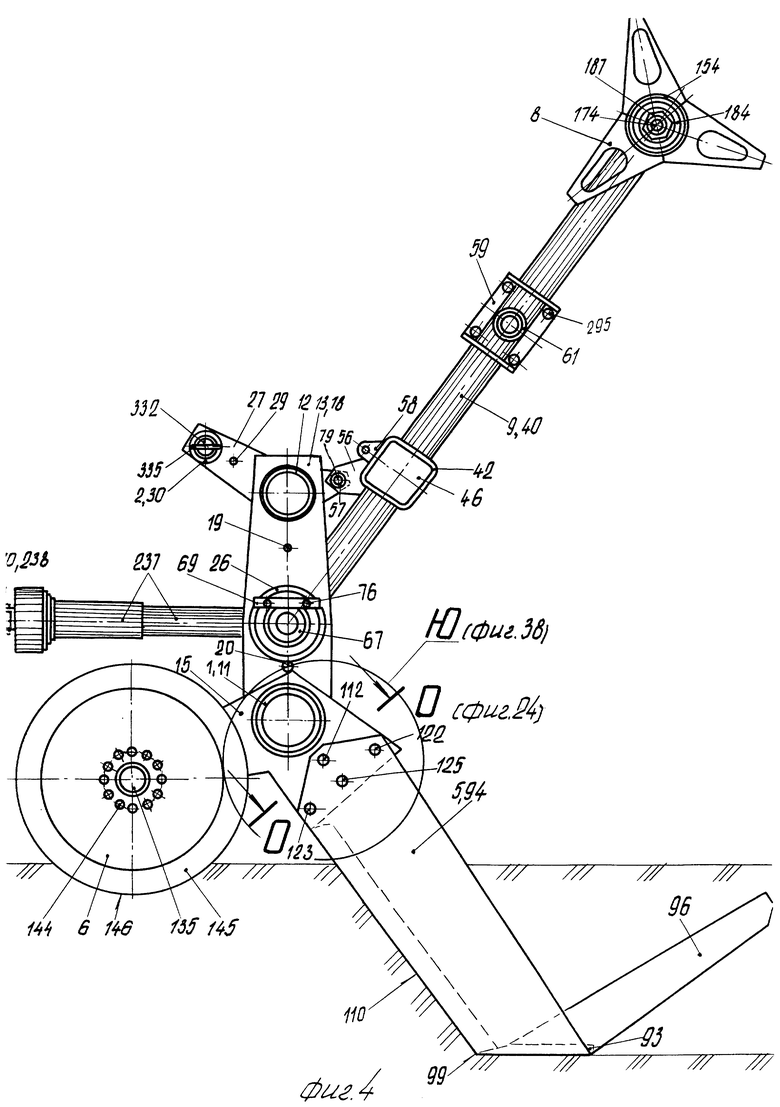

На фиг. 4 - то же, при полном транспортном положении дополнительной рамы очистительного ротора.

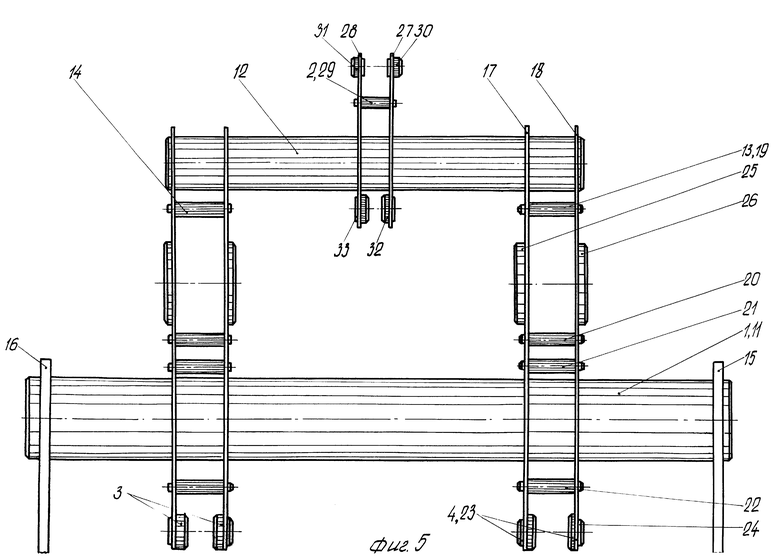

На фиг. 5 - то же, основная рама устройства, вид спереди.

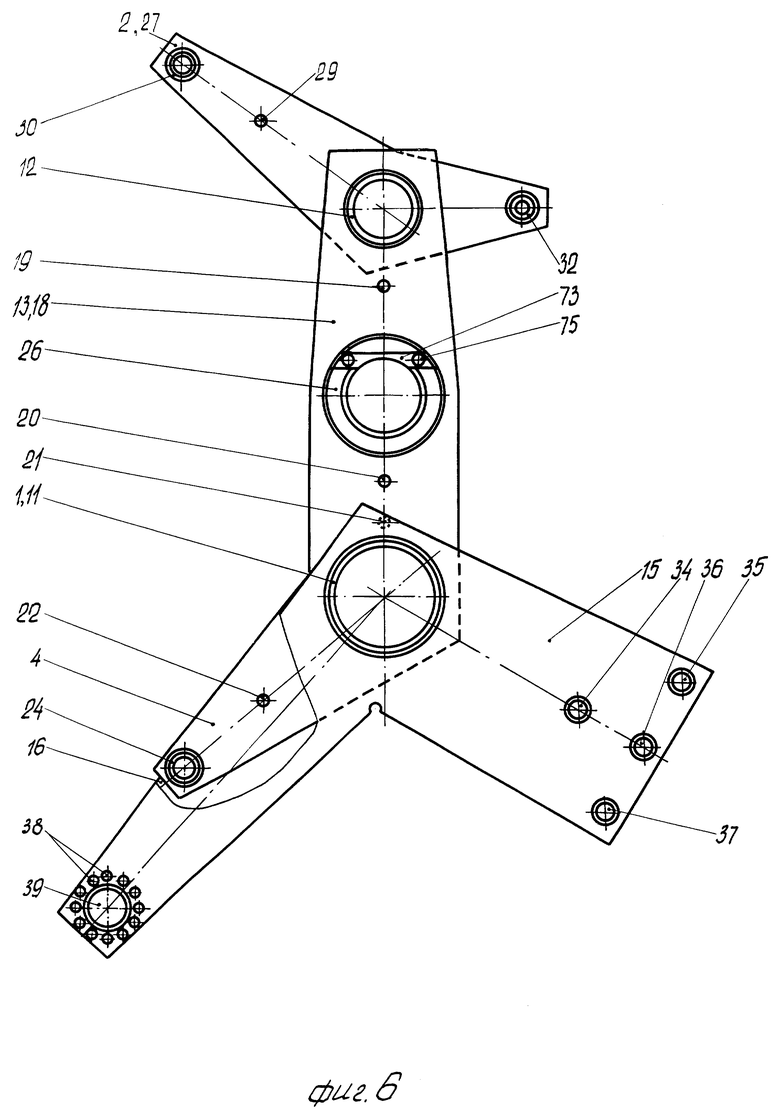

На фиг. 6 - то же, вид слева.

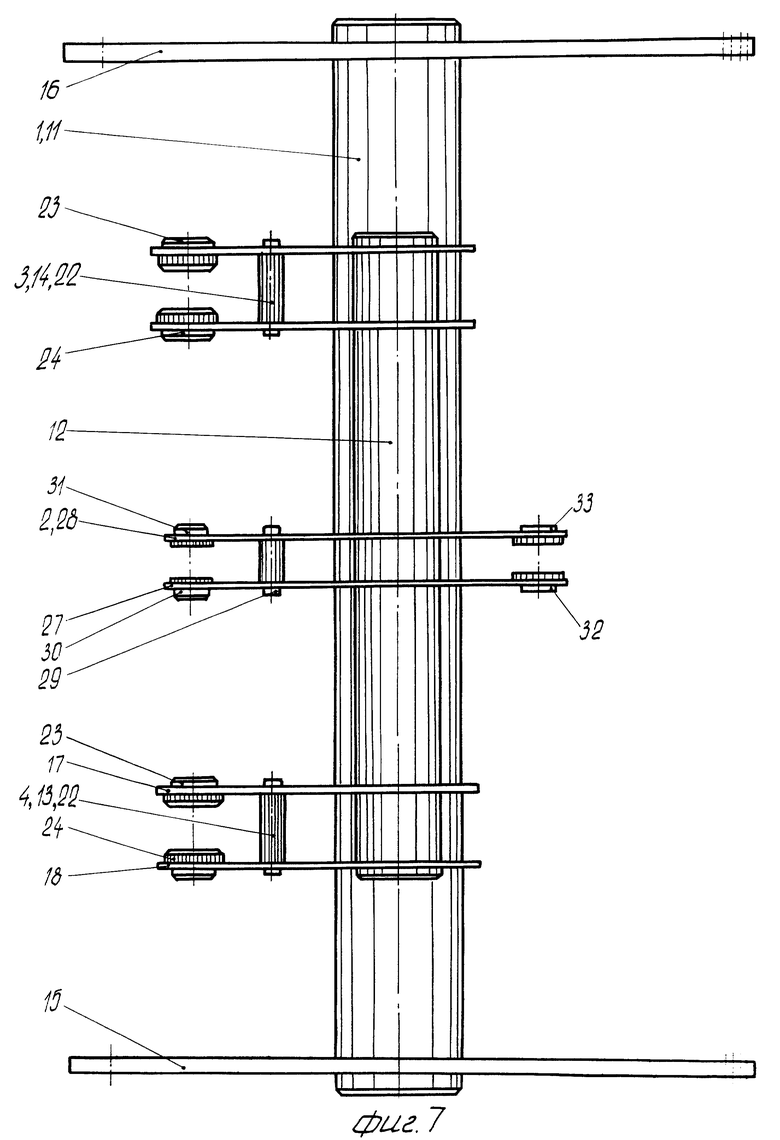

На фиг. 7 - то же, вид в плане.

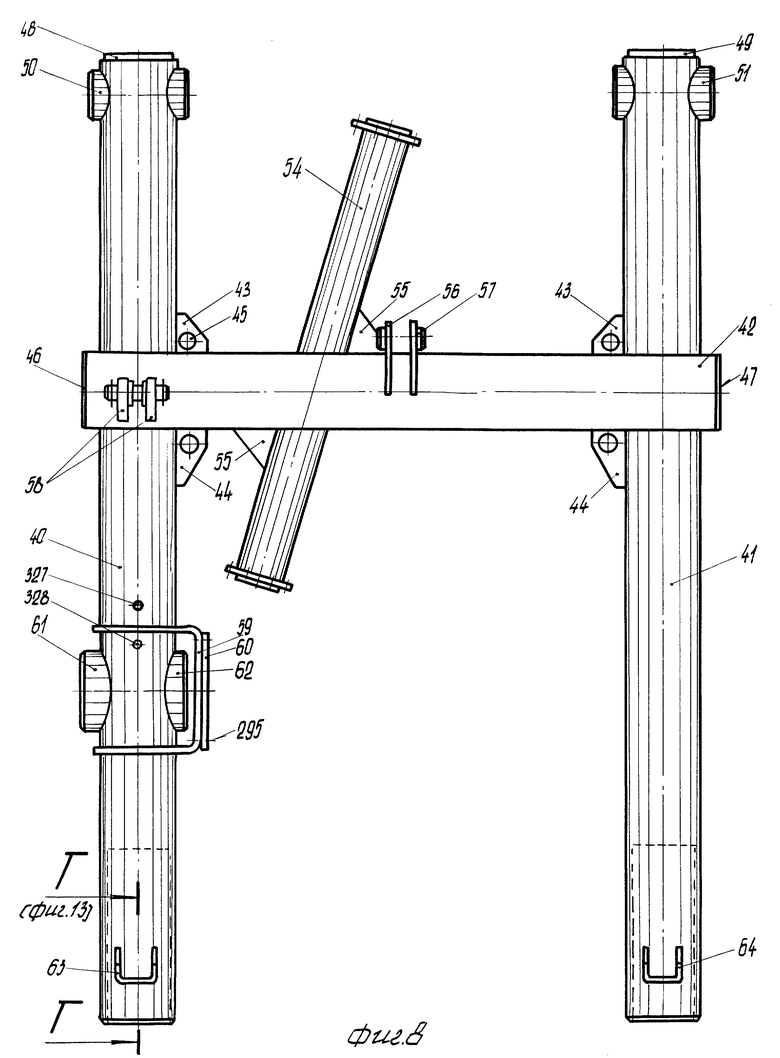

На фиг. 8 - то же, дополнительная рама очистительного ротора, вид в плане

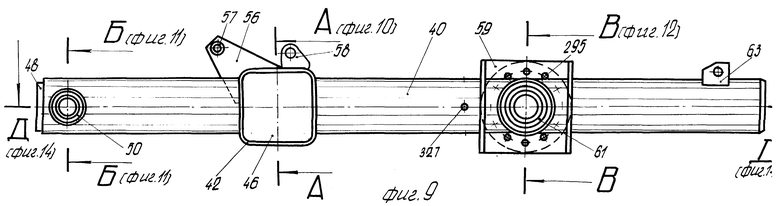

На фиг. 9 - то же, вид слева.

На фиг. 10 - сечение А-А на фиг. 9, продольное сечение поперечной балки и поперечные разрезы продольных брусьев дополнительной рамы очистительного ротора.

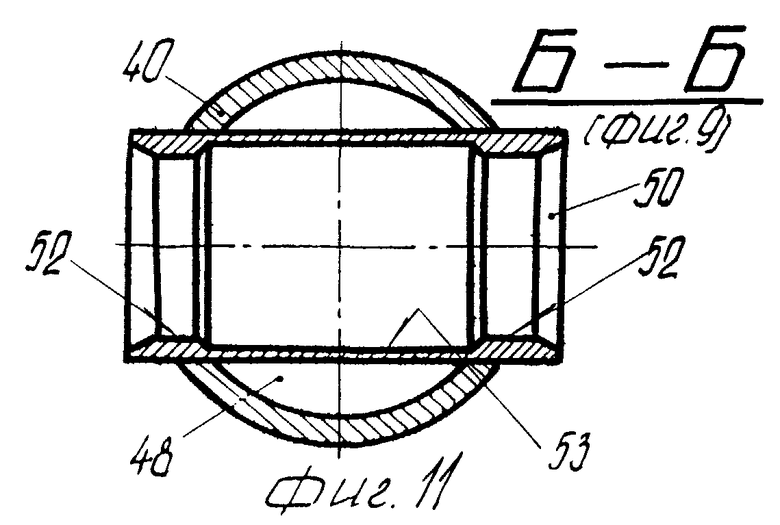

На фиг. 11 - сечение на Б-Б на фиг. 9, подвижная втулка шарнира узла соединения основной рамы устройства с дополнительной рамой очистительного ротора.

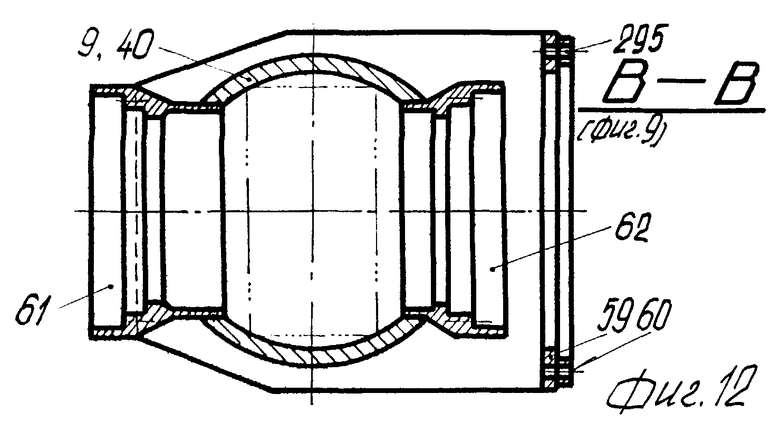

На фиг. 12 - сечение Б-Б на фиг. 9, поперечный разрез кронштейна конического редуктора привода очистительного ротора и гнезд подшипниковых опор ведущего вала многорядной цепной передачи.

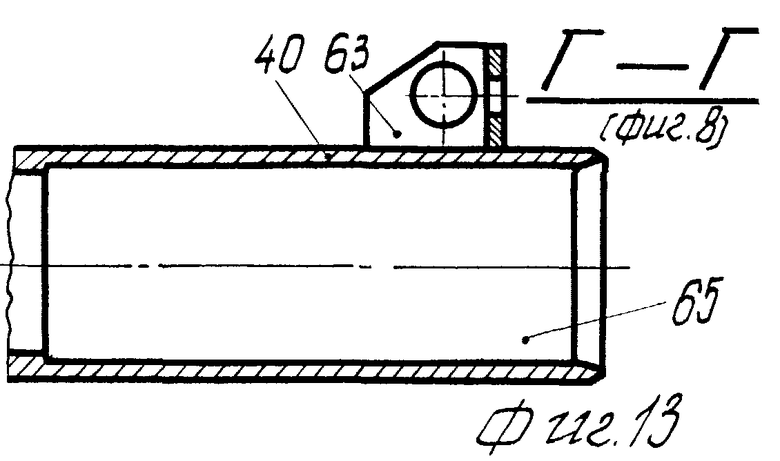

На фиг. 13 - сечение Г-Г на фиг. 8, положение U-образного кронштейн натяжного устройства на продольной балке дополнительной рамы очистительного ротора.

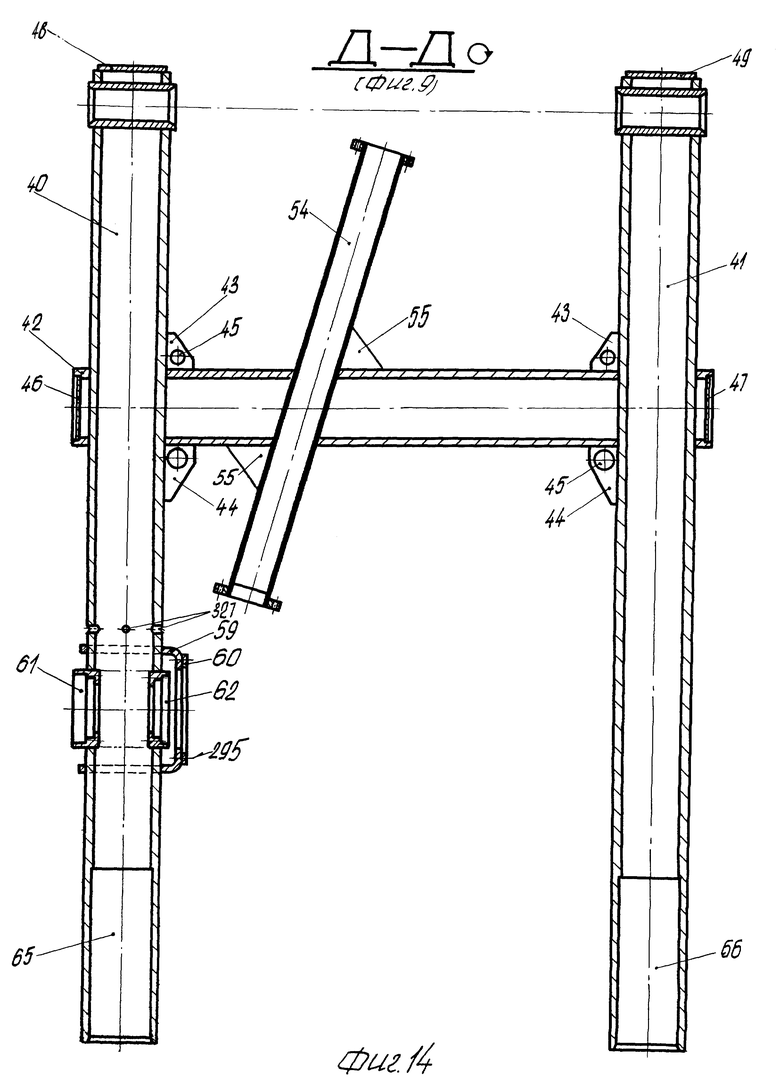

На фиг. 14 - сечение Д-Д на фиг. 9, горизонтальное сечение H-образной дополнительной рамы очистительного ротора.

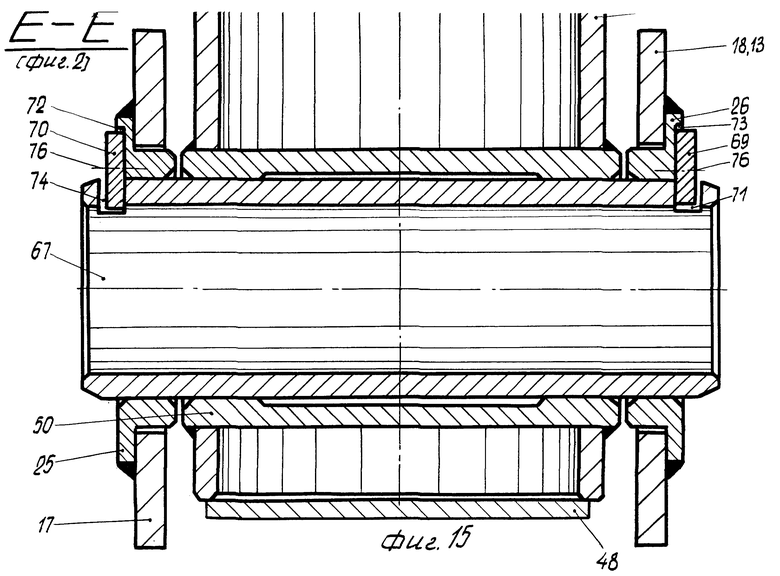

На фиг. 15 - сечение Е-Е на фиг. 2, диаметральный разрез полого пальца, подвижной втулки дополнительной рамы и неподвижных втулок левой стойки основной рамы левого узла шарнирного соединения основной рамы с дополнительной рамой очистительного ротора.

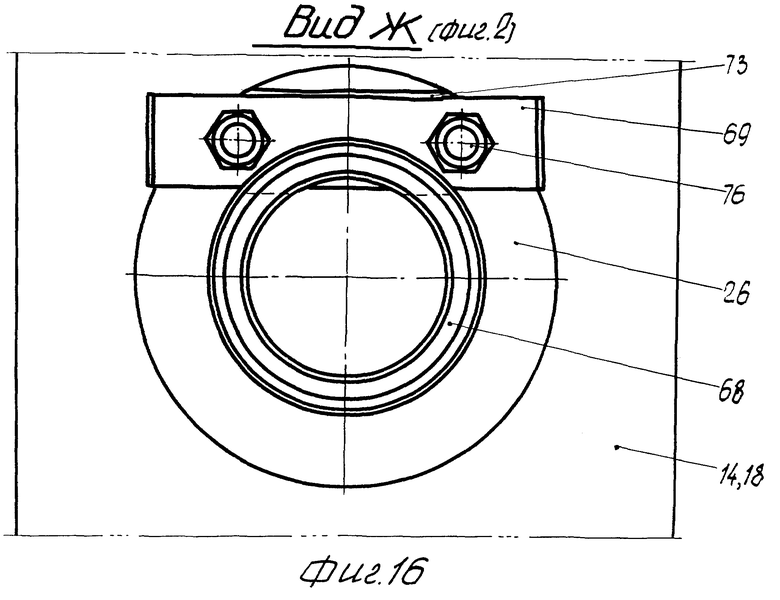

На фиг. 16 - вид Ж на фиг. 2, положение стопорной планки на правой стойке основной рамы в правом узле шарнирного соединения продольной балки дополнительной рамы очистительного ротора.

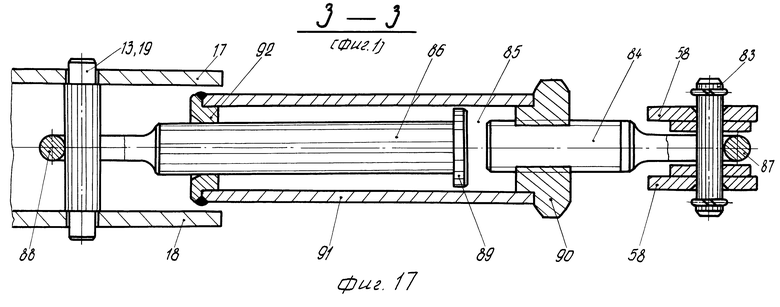

На фиг. 17 - сечение 3-3 на фиг. 1, диаметральный разрез талрепа.

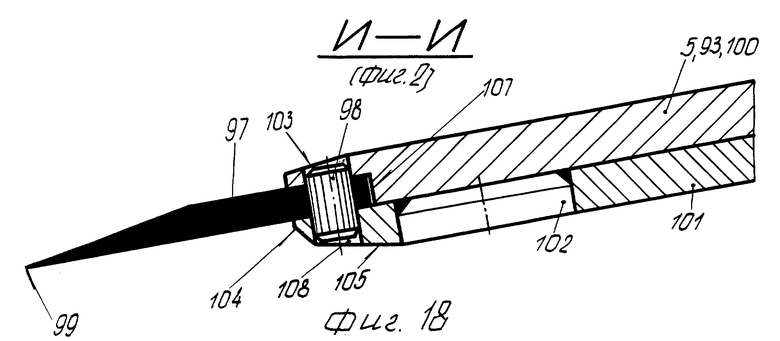

На фиг. 18 - сечение И-И на фиг. 2, продольный разрез горизонтального ножа в месте сопряжения съемного лезвия и фиксирующего штифта.

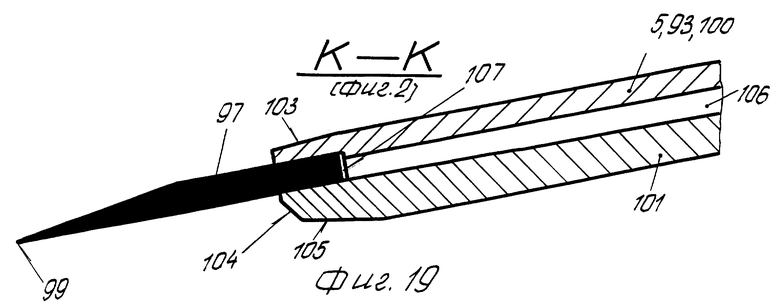

На фиг. 19 - сечение К-К на фиг. 2, продольный разрез горизонтального ножа, его съемного лезвия и канала для извлечения съемного лезвия из горизонтального паза.

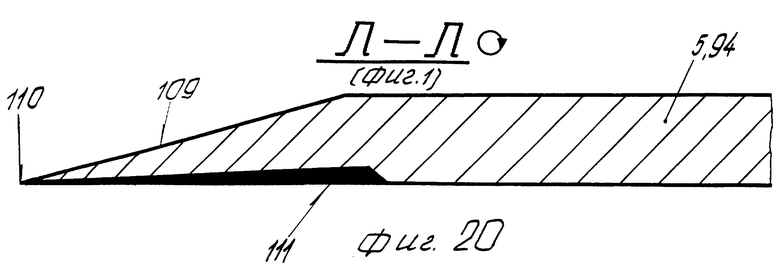

На фиг. 20 - сечение Л-Л на фиг. 1, поперечное сечение левой наклонной стойки подрезающего рабочего органа.

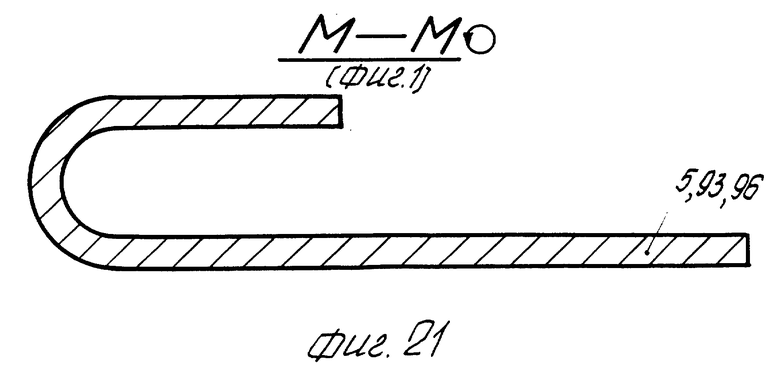

На фиг. 21 - сечение М-М на фиг. 1, поперечное сечение наклонного подъемника, выполненного из гнутого профиля.

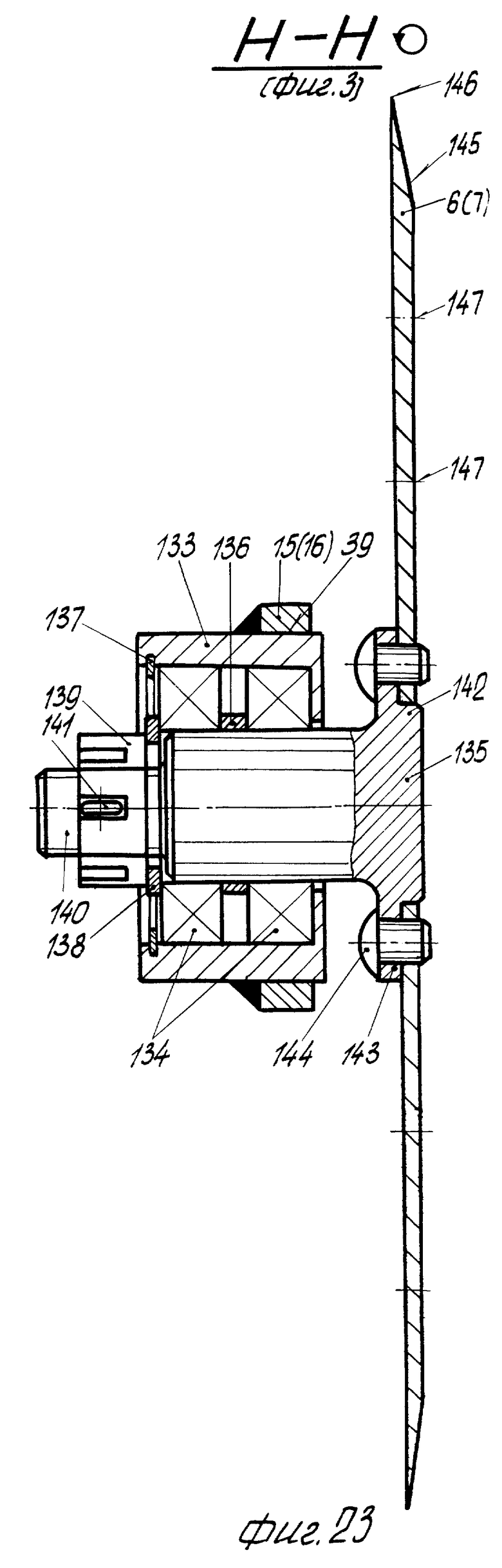

На фиг. 22 - сечение Н-Н на фиг. 3, диаметральный разрез левого дискового ножа с ограничителем глубины подрезания верхнего слоя почвы.

На фиг. 23 - сечение Н-Н на фиг. 3, диаметральный разрез левого дискового ножа.

На фиг. 24 - сечение О-О на фиг. 4, левый шарнир соединения левой наклонной стойки подрезающего рабочего органа с кронштейном несущей балки основной рамы устройства.

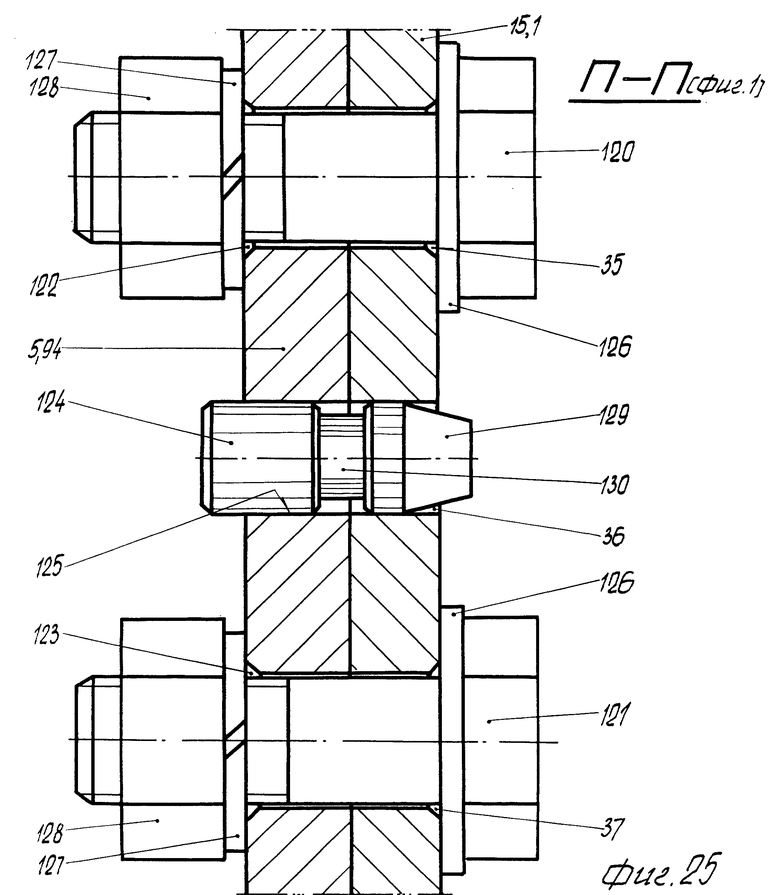

На фиг. 25 - сечение П-П на фиг. 4, срезной штифт в местах сопряжения верхней монтажной части левой наклонной стойки подрезающего рабочего органа и кронштейна несущей балки основной рамы устройства.

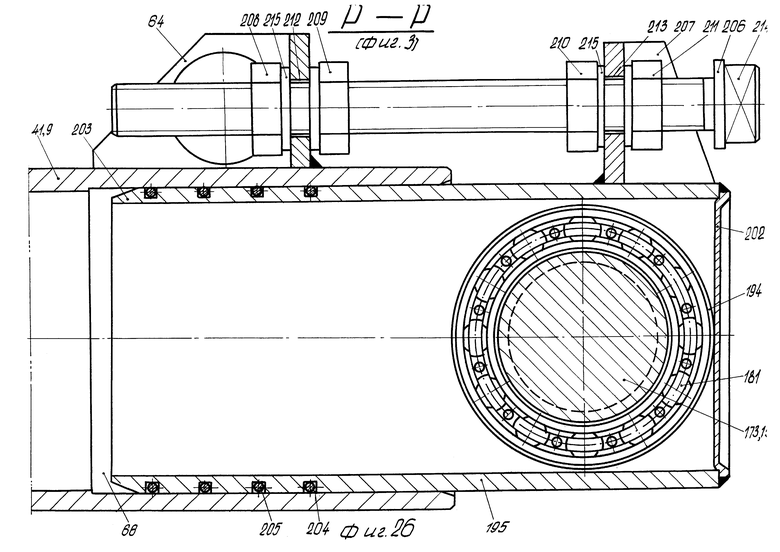

На фиг. 26 - сечение Р-Р на фиг. 3, натяжное устройство и сопряжение правой телескопической балки с нижним концом правой продольной балки дополнительной рамы.

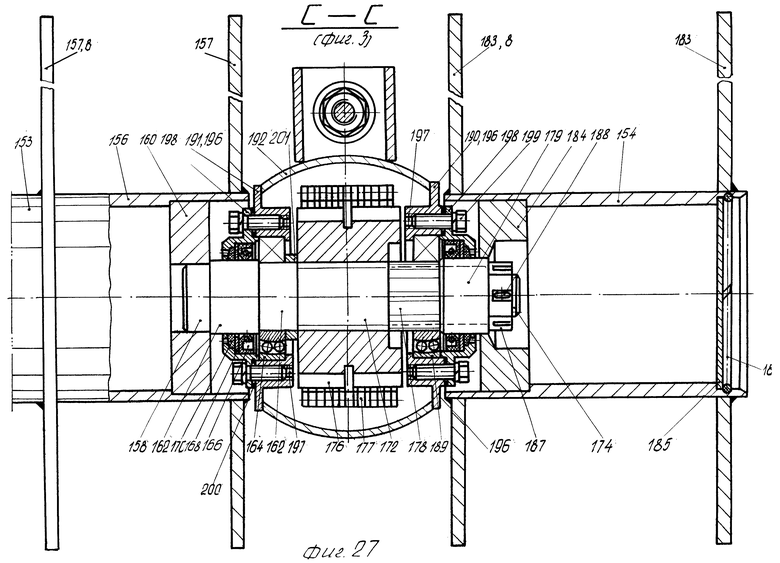

На фиг. 27 - сечение С-С на фиг. 3, ведущая цапфа привода очистительного ротора.

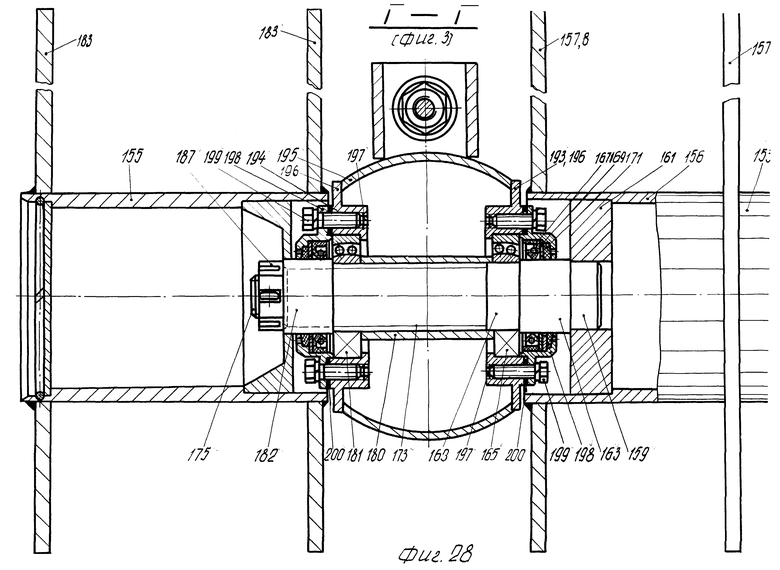

На фиг. 28 - сечение Т-Т на фиг. 3, ведомая цапфа очистительного ротора.

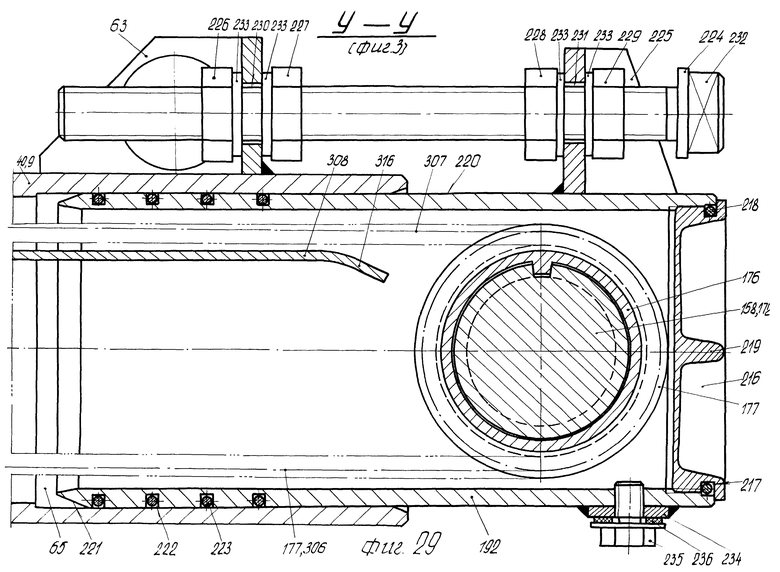

На фиг. 29 - сечение У-У на фиг. 3, натяжное устройство многорядной цепной передачи, сопряжение телескопической балки с нижним концом левой продольной балки дополнительной рамы и положения ветвей цепной передачи в полостях балок.

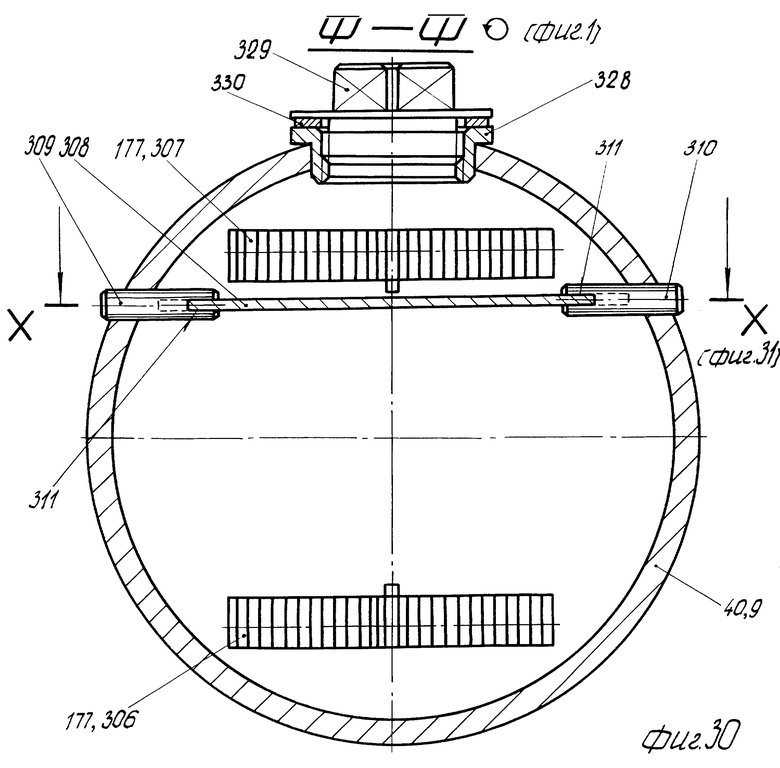

На фиг. 30 - сечение Ф-Ф на фиг. 1, поперечное сечение левой продольной балки дополнительной рамы, разрезы ведущей и ведомой ветвей многорядной цепной передачи и успокоителя.

На фиг. 31 - сечение Х-Х на фиг. 30, взаимное положение успокоителя и штифтов его крепления в полости продольной балки.

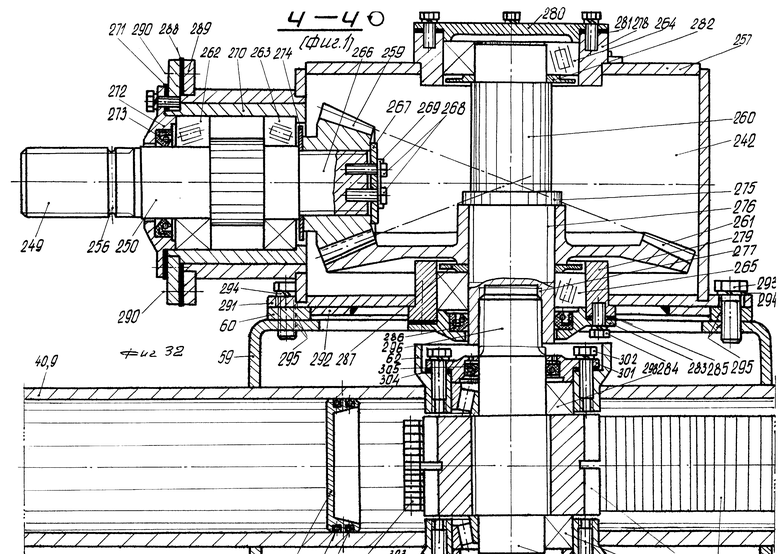

На фиг. 32 - сечение Ч-Ч на фиг. 1, поперечные разрезы главного конического редуктора и ведущего вала многорядной цепной передачи привода очистительного ротора.

На фиг. 33 - сечение Ш-Ш на фиг. 1, диаметральный разрез ведущего вала и ведущей звездочки цепной передачи и взаимное сопряжение ведомого вала конического редуктора с ведущим валом цепной передачи.

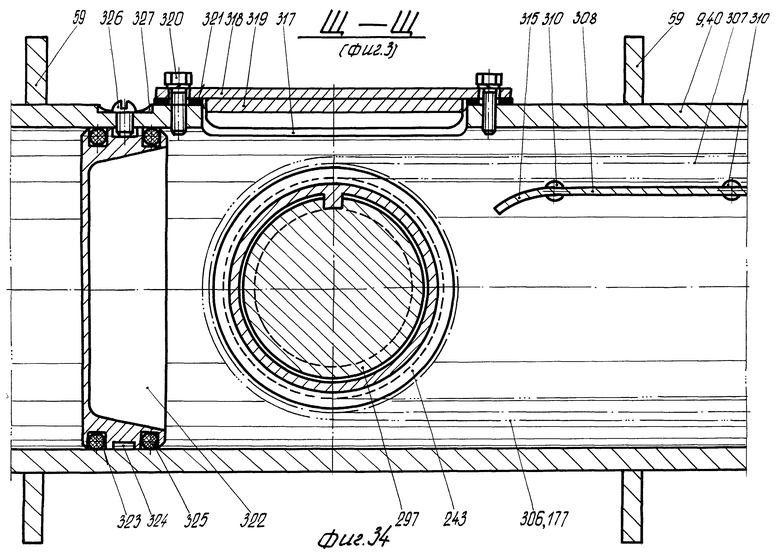

На фиг. 34 - сечение Ш-Ш на фиг. 3, монтажный люк и передняя крышка уплотнения полости левой продольной балки дополнительной рамы.

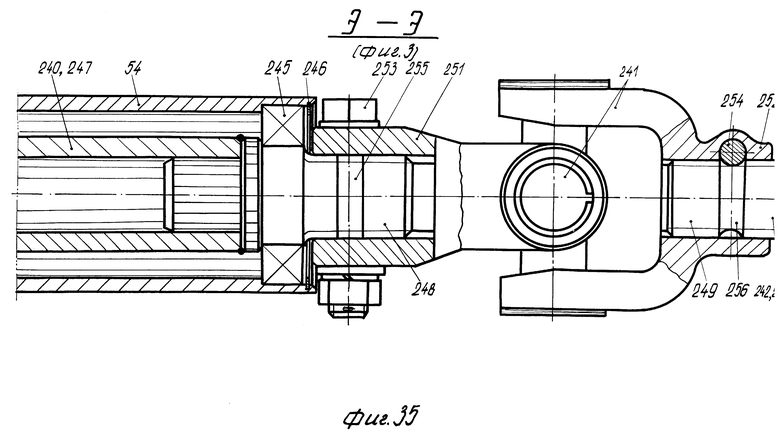

На фиг. 35 - сечение Э-Э на фиг. 3, соединение промежуточного вала и ведущего вала конического редуктора универсальным шарниром Гука привода очистительного ротора.

На фиг. 36 - кинематическая схема привода очистительного ротора.

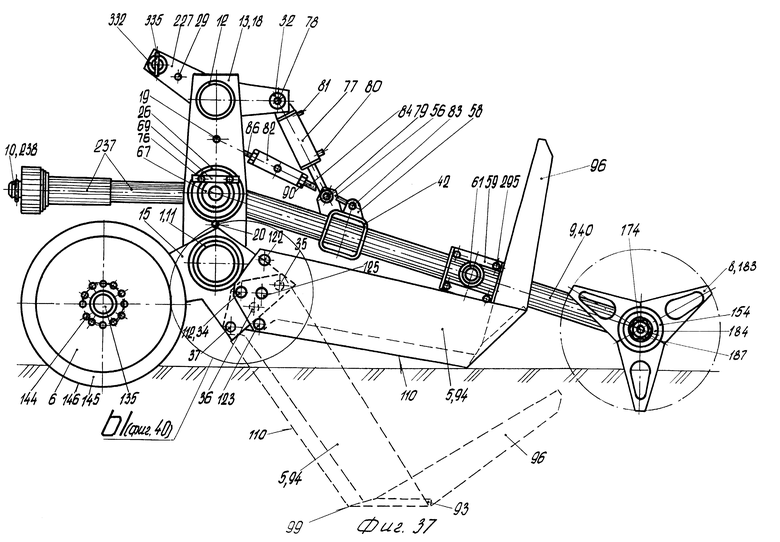

На фиг. 37 - положение подрезающего органа при дальней транспортировке устройства или после срезания штифтов в аварийных ситуациях.

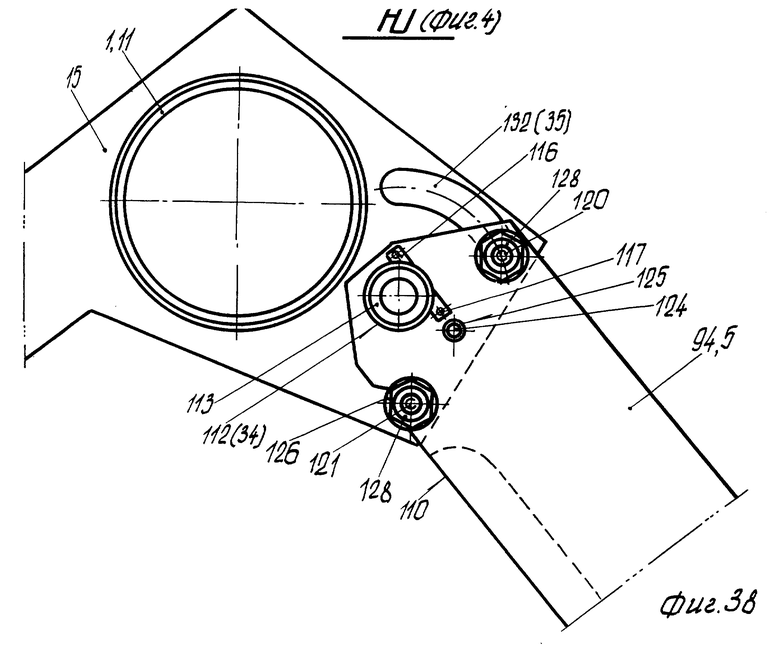

На фиг. 38 - место Ю на фиг.4, соединение кронштейна основной рамы с левой стойкой подрезающего рабочего органа.

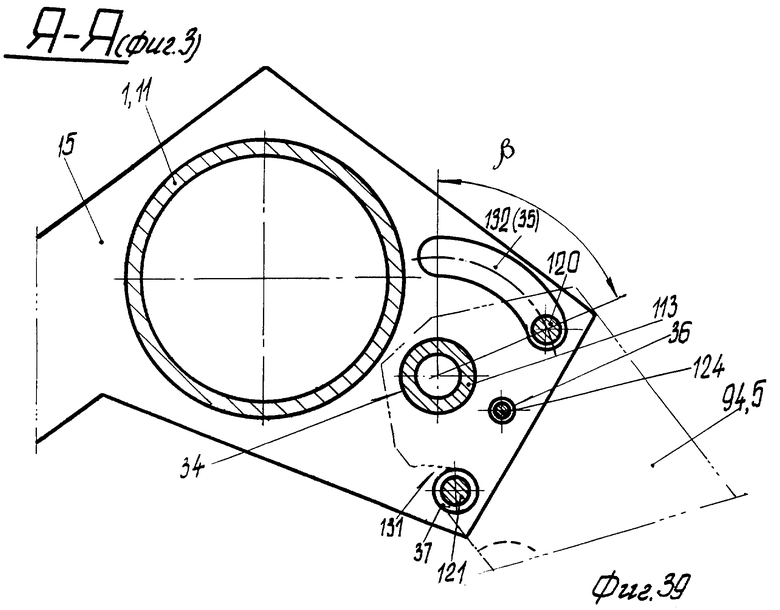

На фиг. 39 - сечение Я-Я на фиг. 3, положение оси поворота, срезного штифта и крепежных болтов в отверстиях левого кронштейна основной рамы.

На фиг. 40 - место Ы на фиг. 37, положение крепежных болтов в кронштейне основной рамы и стойки подрезающего рабочего органа среза предохранительного штифта.

Устройство для выкопки лакричного корня (см. фиг. 1-4) содержит основную раму 1, кронштейны навески 2, 3 и 4, подрезающий рабочий орган 5, левый дисковый нож 6, правый дисковый нож 7, извлекающий рабочий орган 8, дополнительную раму 9 и привод 10 извлекающего рабочего органа 8. Основная рама 1, подрезающий рабочий орган 5, дополнительная рама 9 и извлекающий рабочий орган 8 выполнены с возможностью взаимного компактного расположения для дальней транспортировки, причем рамы 1 и 9 имеют возможность взаимной блокировки в транспортном и промежуточных положениях.

Основная рама 1 устройства для выкопки лакричного корня (фиг. 1-7) содержит несущий элемент 11, верхнюю балку 12, левую стойку 13, правую стойку 14, левый Г-образный кронштейн 15 и правый Г-образный кронштейн 16, на которых установлены дисковые ножи 6, 7.

Рама 1 выполнена в виде двух разнесенных по высоте параллельных полых разновеликих балок 11, 12 и вертикальных между ними стоек 13, 14. Длина нижней балки 11 равна 1800 ± 2 мм. Длина верхней балки 12 равна 1050 мм. Торцы нижней балки 11 и верхней балки 12 закрыты заглушками толщиной 4 мм и замкнутыми кольцевыми швами катетом не менее 4 мм, причем полости разновеликих балок 11, 12 выполнены герметичными. Несущий элемент 11 и верхняя балка 12 взаимно соединены левой стойкой 13 и правой стойкой 14. Части нижней балки 11, верхней балки 12, левая стойка 13 и правая стойка 14 размещены симметрично относительно вертикальной оси симметрии и совмещены с кронштейнами навески 2, 3, 4. Левая стойка 13 образована из двух плоских боковин 17 и 18 с монтажными штифтами между ними 19, 20, 21 и 22 и парами установленных соосных втулок 23, 24, нижних кронштейнов 3, 4, навески на нижнем участке стойки 13 и втулок 25 и 26 в средней ее части. Дистанционные стержни 19-22 выполнены из круглого проката диаметром 20+0,4 мм по ГОСТ 2590-88 из стали Ст. 3 ГОСТ 535-88. На концах стержней 19-22 выполнены проточки диаметром 16 мм на длине 20 мм с каждого конца. Проточки выполнены с взаимным смещением 100±0,1 мм. Стержни 19 - 22 размещены в отверстиях диаметром 16 + 0,5 мм, выполненных на боковинах 17 и 18 и соединены с ними замкнутыми кольцевыми швами. Боковины 17 и 18 выполнены из листовой стали толщиной 8,0

В средней части верхней балки 12 установлен L-образный кронштейн 2 навески устройства. Кронштейн 2 содержит левую щеку 27, правую щеку 28, взаимно соединенных дистанционным стержнем 29, соосно установленные втулки 30, 31 и обращенные в сторону нижних кронштейнов 3, 4 навески для соединения пальцем с шаровым шарниром верхней тяги навески агрегатируемого трактора и соосные втулки 32 и 33 с внутренним диаметром 20 мм для установки оси гидропривода дополнительной рамы 9. Втулки 32, 33 размещены оппозитно в технологических отверстиях боковин 17, 18 между монтажными штифтами 19-22.

Со смещением на 20 мм от торцев несущего элемента 11 сварными швами закреплены левый кронштейн 15 и правый кронштейн 16. Кронштейны 15 и 16 изготовлены из листовой стали (горячекатанной нормальной точности прокатки (Б), нормальной плоскости (ПН) толщиной 20

Дистанционный стержень 29 выполнен конструктивно с теми же параметрами, что и стержни 19-22 стоек 13, 14. Дистанционный стержень 29 с левой щекой 27 и правой щекой 28 соединен сварными швами. Втулки 30 и 31 на щеках 27 и 28 закреплены кольцевыми сварными швами. Для этого в щеках 27 и 28 выполнены технологические соосные отверстия диаметром 30+0,6 мм. На виде сбоку левая щека 27 и правая щека 28 имеют L-образную форму. Соосные втулки 32 и 33 со щеками 27 и 28 закреплены так же, как и пара втулок 30 и 31.

Вышеназванные детали рамы 1 при их изготовлении имеют минимальное количество механических обработок, обеспечивают высокую степень соосности сборных элементов и максимально унифицированы.

Дополнительная рама 9 (см. фиг. 1-4 и 8-14) имеет H-образную форму и выполнена из продольных полых брусьев 40 и 41 и поперечной балки 42, взаимно сопряженных технологическими отверстиями и сварными швами катетами 6±1 мм.

Полые брусья 40 и 41 выполнены из стальной водогазопроводной трубы с внешним диаметром 165 мм и толщиной стенки 4,5 мм по ГОСТ 3262-75. Длина полых брусьев 40 и 41 равна 1785 мм. Поперечная балка 42 выполнена из полой квадратной трубы сечением 200х200х8 мм длиной 1140 мм.

Места сопряжения продольных полых брусьев 40 и 41 и поперечной балки 42 усилены косынками 43 и 44. В косынках выполнены отверстия 45 с диаметром для прохода зева крюка грузозахватного средства или кран-балки цеха. Торцы поперечной балки 42 соединены замкнутыми сварными швами катетом 4 мм. Заглушки 46 и 47 изготовлены из листовой стали толщиной 4 мм по ГОСТ 19903-74.

Передние концы продольных полых брусьев 40 и 41 закрыты заглушками 48 и 49 диаметром 160 мм и толщиной 5 мм. Заглушки 48 и 49 с полыми брусьями 40 и 41 соединены замкнутыми швами катетом не более 5 мм.

На передних концах продольных полых брусьев 40 и 41 со смещением назад от заглушек 48 и 49 в технологических отверстиях размещены соосные втулки 50 и 51 для шарнирного соединения дополнительной рамы 9 со стойками 13 и 14 основной рамы 1. Втулки 50 и 51 на концах полых брусьев 40 и 41 установлены соосно посредством специальной оси-кондуктора. Последняя из втулок 50 и 51 демонтируется при проведении сварочных работ и снятия остаточных деформаций в месте сопряжения. Каждая из втулок 50(51) имеет посадочные пояски 52 и выборку 53 для закладки консистентной смазки (см. фиг. 11). Со стороны заглушек 48 и 49 втулки 50 и 51 соединены каналами, в резьбовых концах которых размещены пресс-масленки.

Под углом меньше 90o к передней вертикальной полке поперечного бруса 42 установлен брус 54, выполненный из тонкостенной трубы и смещенный к одному из продольных брусьев для размещения подшипниковых опор промежуточного вала привода 10 извлекающего рабочего органа 8. Брус 54 диаметром 101,3 мм с толщиной стенки 4 мм соединен с поперечной балкой 42 сварными швами, а места сопряжений усилены косынками 55.

Продольные брусья 40, 41 и дополнительный брус 54 сопряжены с поперечной балкой 42 технологическими отверстиями, охватывающими поверхности брусьев 40, 41, 54.

В средней части поперечной балки 42 сварными швами закреплены два кронштейна 56 гидропривода дополнительной рамы 9. На внешних сторонах кронштейнов 56 сварными швами закреплены бонки 57. В бонках 57 и кронштейнах 56 выполнены соосно отверстия диаметром 20 мм для установки пальца гидропривода.

На верхней полке поперечной балки 42 с левого конца симметрично продольной оси левого продольного бруса 40 размещена пара кронштейнов 58 для соединения пальца талрепа, ограничивающего перемещение дополнительной рамы 9. В кронштейнах 58 выполнены соосные отверстия диаметром 20+0,1 мм.

На левом продольном брусе 40 за поперечной балкой 42 размещены соосные гнезда и сварными швами закреплен кронштейн 59  - образной формы для крепления редуктора привода 10 извлекающего рабочего органа 8. Посадочное место кронштейна 59 усилено кольцом 60. На кольце 60 выполнены резьбовые отверстия М16 для крепления редуктора. Перпендикулярно продольной оси продольного бруса 40 дополнительной рамы 9 и соосно посадочным отверстиям кронштейна 59 и кольца 60 смонтирована пара стаканов 61 и 62 для размещения ведущего вала с опорами качения многорядной втулочно-роликовой цепи или зубчатой приводной цепи.

- образной формы для крепления редуктора привода 10 извлекающего рабочего органа 8. Посадочное место кронштейна 59 усилено кольцом 60. На кольце 60 выполнены резьбовые отверстия М16 для крепления редуктора. Перпендикулярно продольной оси продольного бруса 40 дополнительной рамы 9 и соосно посадочным отверстиям кронштейна 59 и кольца 60 смонтирована пара стаканов 61 и 62 для размещения ведущего вала с опорами качения многорядной втулочно-роликовой цепи или зубчатой приводной цепи.

На задних концах продольных полых брусьев 40 и 41 сварными швами закреплены U-образные кронштейны 63 и 64 для установки винтовых натяжных устройств. Дополнительная рама 9 снабжена грузозахватными средствами, совмещенными с косынками 43, 44 в местах сопряжения продольных брусьев 40, 41 и поперечной балки 42 в U-образных кронштейнах 63, 64.

Внутренние полости на свободных концах продольных полых брусьев 40 и 41 и наклонного бруса снабжены посадочными поверхностями 65 и 66 для установки сопрягаемых узлов извлекающего рабочего органа 8 (см. фиг. 14).

Дополнительная рама 9 с основной рамой 1 соединена парой полых осей 67 и 68 (см. фиг. 1, 2, 4, 16 и 15). Оси 67 и 68 установлены в соосных втулках 25 и 26 стоек 13 и 14 и во втулках 50 и 51 продольных полых балок 48 и 49 дополнительной рамы 9. Положение полых осей 67 и 68 во втулках 25 и 26 зафиксировано стопорными планками 69 и 70, установленными в прорезях осей 67, 68 и на соосных втулках 25, 26 стоек 13, 14.

Для этого со смещением от торцов осей 67 и 68 выполнены пазы 71 и 72, а на торцах втулок 25 и 26 - углубления 73 и 74, а также резьбовые отверстия 75 (М12) (фиг. 6) для установки болтов 76 (М12 х 25) с пружинными шайбами 12 65Г (фиг. 16).

Гидропривод дополнительной рамы 9 (см. фиг. 1 - 4) представлен силовым цилиндром 77, основание которого посредством оси 78 установлено во втулках 32 и 33 L-образного кронштейна 2. Шток силового цилиндра 77 пальцем 79 связан с кронштейнами 56, установленными в средней части поперечной балки 42 дополнительной рамы 9. Диаметр поршня силового цилиндра 77 равен 75 мм, а его ход 250 мм. Штуцер 80 силового цилиндра 77 рукавом высокого давления связан с разрывной муфтой и левой секцией гидрозолотника агрегатируемого трактора. На штуцер 81 навинчивают сапун, который исключает попадание пыли в бесштоковую полость силового цилиндра 77.

Талреп 82 (см. фиг. 1, 2 и 17) ограничивает перемещение удаленного конца дополнительной рамы 9 к подрезающему рабочему органу 5. Талреп 82 установлен верхним концом на дистанционном стержне 19 левой стойки 13, а нижним концом размещен на пальце 83 кронштейна 58. Талреп 82 содержит резьбовой шток 84, стяжную гайку 85 и направляющий шток 86. Резьбовой шток 84 имеет нарезанный метрической резьбой М30 наконечник и овальный концевик 87. Ширина овального концевика 87 равна диаметру пальца 83. Овальные концевики 87, 88 штоков талрепа 82 имеют пазы, длина которых относится к диаметру сопрягаемого монтажного стержня и пальца как 3,0..3,5:1. Направляющий шток 86 имеет также овальный концевик 88, который размещен на дистанционном стержне 19 левой стойки рамы 1. Второй конец направляющего штока 86 снабжен упором 89. Стяжная гайка имеет резьбовую втулку 90, гильзу 91 и пробку 92. Резьбовая втулка 90 и пробка 92 с гильзой 91 соединены сварными швами и образуют неразъемное соединение - стяжную гайку 85. В полости цилиндра 91 размещены упор 89 и направляющий шток 86. Упор 89 и направляющий шток 86 образуют пару скольжения в гильзе 91 и в отверстии пробки 92.

В зависимости от условий эксплуатации устройства для выкопки лакричного корня и дальней транспортировке с целью разгрузки силового цилиндра 77 последний демонтируют, а втулки 32 и 33 L-образного кронштейна 2 основной рамы 1 пальцем 79 соединяют с кронштейном 56 поперечной балки 42 дополнительной рамы 9 (см. фиг. 4).

Подрезающий рабочий орган 5 (см. фиг. 1-4, 18-21, 24 и 25) на виде спереди имеет  -образную форму и содержит горизонтальный нож 93, левую наклонную стойку 94, правую наклонную стойку 95 и наклонные подъемники 96, установленные с равным шагом по длина ножа и смещенными назад от фронтальной части. Стойки 94, 95 и дисковые ножи 6, 7 установлены на Г-образных кронштейнах 15, 16, которые закреплены на концах балки 11.

-образную форму и содержит горизонтальный нож 93, левую наклонную стойку 94, правую наклонную стойку 95 и наклонные подъемники 96, установленные с равным шагом по длина ножа и смещенными назад от фронтальной части. Стойки 94, 95 и дисковые ножи 6, 7 установлены на Г-образных кронштейнах 15, 16, которые закреплены на концах балки 11.

Горизонтальный нож 93 содержит съемное лезвие 97, установленное в пазу на фронтальной части ножа и зафиксированное штифтами 98. Съемное лезвие 97 выполнено из высокоуглеродистой или инструментальной стали толщиной 8 мм из проката шириной 80 мм. Фронтальная часть съемного лезвия 97 имеет одностороннее лезвие с углом заточки 12...15o и с режущей кромкой 99 толщиной не выше 0,2...0,5 мм. Съемное лезвие 97 подвержено объемной закалке до твердости 45. . .55 HRCэ. На противоположной стороне от режущей кромки 99 съемного лезвия 97 выполнены отверстия диаметром 10 H9 мм. Горизонтальный нож 93 выполнен составным из двух основных частей: верхняя часть 100 ножа 93 выполнена из листовой стали толщиной 14+0,3 мм по ГОСТ 19903-74 из стали Ст3 по ГОСТ 14637-89; нижняя часть 101 ножа 93 изготовлена из проката листовой горячекатанной нормальной точности проката (Б), нормальной плоскостности (ПН) толщиной 10+0,2 мм из материала 315-16ГС ГОСТ 19281-89. Листы верхней части 100 и нижней части 101 взаимно соединены электрозаклепками 102 или контактной сваркой в плоскости сопряжения. На верхней части 100 горизонтального ножа 93 выполнен паз глубиной 8 мм и шириной 20 мм, причем паз образован угловой канавкой на верхней накладке и плоскостью сопряжения. На верхней полке горизонтального ножа 93 выполнен скос 103. Скос 103 выполнен под углом 5o ± 1o к верхней плоскости ножа 93. На фронтальной части нижней части 101 ножа 93 выполнена фаска 104 6х45o и скос 105 под углом 5o±1o. Это обеспечивает плавный переход подрезанного корнесодержащего пласта со съемного лезвия 97 на горизонтальный нож 93. Горизонтальный нож 93 снабжен рядом параллельных каналов 106, которые предусмотрены для извлечения съемного ножа лезвия 97 из паза 107. Каналы 106 и паз 107 образованы механической обработкой нижней плоскости верхней части 100 ножа 93 при минимальных затратах ручного труда и наибольшей производительности станочного оборудования. На передней части горизонтального ножа 93 выполнена группа отверстий 108 диаметром 10 мм для установки монтажных штифтов 98.

Левая наклонная стойка 94 выполнена из проката листовой стали нормальной точности толщины 20 20

Со смещением назад от скоса 103 на верхней части 100 горизонтального ножа 93 с шагом 150...200 мм размещены наклонные подъемники 96. Для качественного выполнения технологического процесса и снижения металлоемкости подъемники 96 выполнены из гнутого профиля с толщиной ребра 6 мм. В сечении подъемники имеют U-образную форму, при этом закрепленные участки подъемников обращены в направлении движения подрезающего рабочего органа, а подъемники наклонены к верхней плоскости горизонтального ножа под углом 40...50o. Радиус закругления профиля выполнен равным 10 мм. Ширина гнутого профиля равна 32 мм. Закругленная часть профиля подъемника 96 наклонена к поверхности горизонтального ножа 93 под углом 40o ± 2o. Наклонные подъемники 96 с поверхностью горизонтального ножа 93 соединены незамкнутыми сварными швами катетом 7 ± 1_мм. Задние верхние концы подъемников 96 имеют профиль, обеспечивающий сход корней лакрицы на извлекающий рабочий орган 8.

Верхние части наклонных стоек 94 и 95 снабжены рядом отверстий для фиксирования в рабочем положении на кронштейнах 15 и 16 рамы 1 подрезающего рабочего органа 5. Межцентровые расстояния отверстий на верхней части наклонных стоек 94 и 95 выполнены с теми же межцентровыми расстояниями, что и на кронштейнах 15 и 16 рамы 1, а именно между отверстиями 34-35, 34 - 36, 34 - 37 и 35 - 36, 35 - 37. Каждая боковина стоек 94, 95 подрезающего рабочего органа 5 снабжена пазом на фронтальной части.

В отверстии 34 кронштейна 15 рамы 1 и в отверстии 112 левой наклонной стойки 94 подрезающего рабочего органа 5, также как и в совместимых отверстиях 34 и 112 правого кронштейна 16 и правой наклонной стойки 95, установлены полые оси 113 (см. фиг. 24). Ось 113 с одной стороны имеет буртик 114, а с другой стороны - паз 115. Осевое смещение полой оси 113 в отверстии 34 кронштейна 15 и в отверстии 112 левой наклонной стойки 94 ограничено планками 116, размещенными в пазах осей и зафиксированных на внешних гранях наклонных стоек 94, 95 парами болтов 117. Положение планки 116 на левой наклонной стойке 94 зафиксировано болтами 117 и пружинными шайбами 118. Болты 117 (М12) ввернуты в резьбовые отверстия 119 с межцентровым расстоянием 65 мм. Пара полых осей 113 в кронштейнах 15 и 16 позволяет переводить подрезающий рабочий орган 5 в рабочее и нерабочее положения. В рабочем положении наклонные стойки 94 и 95 подрезающего рабочего органа 5 зафиксированы двумя парами болтов 120 и 121, установленных в отверстиях 35 и 37 кронштейнов 15 и 16 и в отверстиях 122 и 123 в стойках 94 и 95, а также парой срезных штифтов 124, размещенных в отверстиях 36 кронштейнов 15 и 16 и в отверстиях 125 наклонных стоек 94 и 95 (см. фиг. 25). Болты 120 и 121 (М30х85) в отверстиях 35, 122 и 37, 123 размещены посредством плоских шайб 126, установленных со стороны кронштейнов 15 и 16 и пружинных шайб 127 и гаек 128, навинченных на резьбовые концы болтов 120, 121 со стороны стоек 94 и 95. Подрезающий рабочий орган 5 на Г-образных кронштейнах 15, 16 рамы 1 установлен с возможностью поворота на горизонтальных осях 113 поворота и зафиксирован предохранительными устройствами, выполненными в виде штифтов 124. Срезные штифты 124 выполнены из стали 45 с номинальным диаметром 25 мм и смонтированы в соосных отверстиях Г-образных кронштейнов рамы и в верхних частях наклонных стоек 94, 95 подрезающего рабочего органа. Каждый из штифтов 124 имеет заходную часть 129 и проточку 130 в качестве концентратора напряжений. Межцентровые расстояния между отверстиями 34 и 36 в кронштейнах 15 и 16, а также в отверстиях 112 и 125 в наклонных стойках 94 и 95 выполнены с отклонениями не более ± 0,05 мм и при изготовлении стоек 94, 95 и кронштейнов 15, 16 соблюден принцип пакетирования (с одной установки сразу ведут обработку четырех деталей). Штифты 124 в отверстиях 36 и 125 размещены с натягом. При критических нагрузках (встреча горизонтального ножа 93 с врытыми железобетонными столбами на глубине 40 - 50 см для предохранения силовых кабелей, камнями, снарядами, гильзами от снарядов и другие металлические включения с времен гражданской, Первой и Второй мировых войн), как правило ударных, срезных штифты 124 срезаются в местах проточек 130, а наклонные стойки 94 и 95 поворачиваются на осях 113, при этом одна пара болтов 120 смещается вместе с наклонными боковинами стоек 94 и 95, а другая пара болтов 121 остается в кронштейнах 15 и 16 (см. фиг. 38, 39 и 40), а подрезающий рабочий орган 5 занимает положение, указанное на фиг. 37 и 40. Описанные условия выполнимы, так как наклонные стойки 94 и 95 имеют вырезы 131, а кронштейны 15 и 16 - дуговые пазы 132 (см. фиг. 38 и 39). В Г-образных кронштейнах 15, 16 рамы 1 выполнены отверстия 34 под размер оси 113 поворота, срезанного штифта 124, крепежного болта 120(121) и дуговой паз 132 с углом раствора больше, чем допустимый угол раствора наклонных стоек 94, 95 подрезающего рабочего органа. Отверстия в Г-образных кронштейнах основной рамы 1 и в верхних частях наклонных стоек 94, 95 под размер осей 113 поворота выполнены на одной геометрической оси. Для возврата подрезающего рабочего органа 5 в исходное положение рамы 1 вместе с кронштейнами 15 и 16 переводят в транспортное положение. Из комплекта ЗИП устройства берут новую пару срезных штифтов 124. Гайки 128 свинчивают с резьбовых концов болтов 120 и 121. Подрезающий рабочий орган 5 на осях 113 поворачивают вниз в требуемое положение. Плоские шайбы 126 размещают со стороны вырезов 131 и дуговых пазов 132, а пружинные шайбы 127 - со стороны отверстий кронштейнов 15 и 16 и стоек 94 и 95. Затем гайку 128 на болтах 120 и 121 затягивают до требуемой величины момента сил.

В передней части Г-образных кронштейнов 15 и 16 в технологических отверстиях 39 (см. фиг. 1 - 4, 6, 22 и 23) размещены втулки 133 для установки подшипниковых опор 134 и осей 135 левого дискового ножа 6 и правого дискового ножа 7. Дисковые ножи 67 установлены с возможностью свободного вращения в подшипниковых опорах 134 Г-образных кронштейнов 15, 16 и в створе наклонных стоек 94, 95 подрезающего рабочего органа 5 на одноименных кронштейнах рамы 1. Втулки 133 с кронштейнами 15 и 16 могут быть закреплены замкнутыми кольцевыми швами (см. фиг. 22 и 23) или посредством заклепок, устанавливаемых к группе отверстий 38 (см. фиг. 6). Подшипниковые опоры (шарикоподшипники N 80206 разовой смазки и уплотнениями с обеих сторон) на оси 135 размещены через дистанционную втулку 136. Осевое смещение подшипниковых опор 134 во втулке 133 ограничено стопорным кольцом 137, которое установлено в кольцевой канавке прямоугольного сечения на внутренней поверхности втулки 133. Ось 135 по втулке 133 зафиксирована плоской шайбой 138 и корончатой гайкой 139. Самопроизвольное свинчивание корончатой гайки 139 с резьбовой части 140 оси 135 ограничено шплинтом 141. Консольная часть оси 135 имеет посадочный буртик 142 и фланец 143 с отверстиями диаметром 8 мм. К фланцу 143 и оси 135 посредством заклепок 144 прикреплен диск ножа 6(7). Диск ножа 6(7) выполнен из углеродистой стали (Сталь 60 ГОСТ 1050-74) толщиной 6 мм. Диаметр диска ножа 6(7) равен 650 мм. Периферийная часть ножа 6(7) имеет одностороннее лезвие 145 с углом заточки 15o...18o. Кольцевая режущая кромка 146 лезвия 145 имеет толщину 0,3...0,4 мм и закалена по периметру токами высокой частоты на глубину 1,2...1,5 мм до твердости 34...42 HRCэ. По концентрическим окружностям с равным шагом на поверхности дисковых ножей 6, 7 выполнены отверстия 147 диаметром 16 мм для установки разновеликих сменных ограничителей 148 глубины подрезания корнесодержащего слоя. Ограничители 148 выполнены в виде цилиндрических колец с внешним диаметром 450 и 550 мм и шириной 50 мм. Ограничители 148 снабжены опорными втулками 149, установленными на внутренней поверхности кольца и с дисками ножей 6 и 7 соединены с помощью болтов 150 с потайной головкой.

Резьбовая часть болтов 150 обращена во внутрь колец ограничителей 148. Кольца ограничителей глубины 148 подрезания корнесодержащего пласта выполнены с дискретными величинами диаметров. Со втулками 149 болты 150 соединены гайками 151 (М12) через пружинные шайбы 152. Опорные втулки 149 воспринимают на себя вертикальные нагрузки и исключают срез крепежных болтов 150. Диаметр дисковых ножей выполнен в пределах 620...680 мм с режущей кромкой по периметру.

Извлекающий рабочий орган 8 и его привод 10 установлены на дополнительной раме 9. Извлекающий рабочий орган 8 содержит основной ротор 158, левый ротор 154 и правый ротор 155. Левый ротор 154 и правый ротор 155 на основном роторе 153 установлены с возможностью демонтажа (см. фиг.1-4, 27 и 28). Основной ротор 153 содержит цилиндрический корпус 156 с радиально направленными клыками 157, цапфу левую 158 и цапфу правую 159. Клыки 157 ротора 153 выполнены из листовой стали толщиной 10 мм (Б10 ГОСТ 19903-74, ст. 3 ГОСТ 14637-79). Клыки 157 с внешней поверхностью корпуса 156 соединены сварными швами. Клыки 157 на поверхности корпуса 156 по его длине размещены с шагом 150. ..200 мм, равным шагу расстановки наклонных подъемников 96 на горизонтальном ноже 93 подрезающего рабочего органа 5. Каждый из клыков 157 на виде сбоку имеет форму равнобокой трапеции. Клыки 157 выполнены облегченными за счет замкнутой каплеобразной выдавки металла. На корпусе 156 в одном ряду с угловым смещением 120o ± 0,5o размещено три радиально направленных клыка 157. Диаметр ротора 153 по концам клыков 157 равен 630±2 мм. Корпус 156 ротора 153 выполнен из трубы с внешним диаметром 152 мм и толщиной стенки 6 мм (152х6 по ГОСТ 9732-78, материал Б10 ГОСТ 8731-74). Длина корпуса 153 - 800 ± 1,2 мм. Левая цапфа 158 и правая цапфа 159 с корпусом 153 соединены фланцами 160 и 161. Каждый из фланцев 160 и 161 установлен на обработанной внутренней поверхности корпуса 153 и с ним соединен замкнутыми сварными швами.

Левая и правая цапфы 158 и 159 с фланцами 160 и 161 взаимно соединены местами диаметром 50-0,25 мм и замкнутыми швами катетом 7 мм. Левая и правая цапфы 158 и 159 имеют идентичную конструкцию. Каждая из цапф 158 и 159 имеет посадочные места 162 и 163 под внутренний размер двухрядных самоустанавливающихся подшипников 164 и 165(N 1210 по ГОСТ 5720-75), манжет 166 и 167 (манжета 1.1-55х80-3 ГОСТ 8752-79), грязесъемных колец 168 и 169 и сальниковых уплотнений 170 и 171, прямобочные шлицы 172, 173 и резьбовые хвостовики 174 и 175. Фланцы 160, 161 с цапфами 158,159, на которых выполнены посадочные места 162, 163, прямобочные шлицы 172 и резьбовые хвостовики 174,175, размещенные в полости цилиндрического корпуса 156. На шлицах 172 левой цапфы 158 размещены ведомая звездочка 176 приводной зубчатой цепи 177, шлицевая дистанционная втулка 178 и шлицевая втулка 179 левого ротора 154. На шлицах 173 (см. фиг. 28) правой цапфы 159 основного ротора 153 установлены цилиндрическая дистанционная втулка 180, внутреннее кольцо правого двухрядного самоустанавливающегося подшипника 181 (N 1210 по ГОСТ 5720-75) и шлицевая втулка 182 правого ротора 155.

Левый дополнительный ротор 154 (см. фиг. 27) имеет корпус, выполненный из трубы с внешним диаметром 152 мм и толщиной стенки 6 мм (152х6 по ГОСТ 8732-78, материал сталь Б10 ГОСТ 8731-74), радиально направленные клыки 183, идентичные по конструкции клыкам 107 основного ротора 153, фланец 184, шлицевую втулку 179 на одном из концов корпуса, заглушку 185 и стопорное кольцо 186. Шлицевая втулка 179 размещена на шлицах 172 левой цапфы 158 основного ротора 153 и от осевого смещения ограничена корончатой гайкой 187 на резьбовой части 174 левой цапфы 158. Положение корончатой гайки 187 на резьбовой части 174 цапфы 158 зафиксировано шплинтом 188. Заглушка 185 исключает попадание пыли и почвы в полость корпуса левого ротора 154, причем заглушка установлена на свободном конце корпуса и зафиксирована стопорным кольцом в канавке корпуса.

Правый дополнительный ротор 155 (см. фиг.28) имеет идентичную конструкцию левого дополнительного ротора 154 (см. фиг.27), причем левый и правый дополнительные роторы 154,155 смонтированы на прямобочных шлицах 172 левой и правой цапф 158 основного ротора 153 и зафиксированы на них гайками 187 на резьбовых хвостовиках 174,175.

Длина основного ротора 153 выполнена меньшей, чем длина поперечной балки 42 H-образной формы дополнительной рамы 9, длина дополнительных роторов 154,155 относится к длине основного ротора как 1/3:1, длина основного и дополнительных роторов 153,154,155 в сборе меньше длины нижней полой балки II основной рамы 1.

Основной ротор 153 и дополнительные левый и правый роторы 154 и 155 установлены с возможностью переустановки на дополнительной раме 9 посредством спаренных подшипниковых опор 189 и 164 (левая цапфа 158, фиг.27) и подшипниковых опор 165, 181 (правая цапфа 159, фиг.28), установленных в гнездах 190 и 191 на левой телескопической балке 192 и в гнездах 193 и 194 на правой телескопической балке 195, смонтированных на задних концах полых продольных балок 40, 41 дополнительной рамы 9. Гнезда 190, 191, 193 и 194 имеют фланцы 196, резьбовые отверстия 197 и посадочные места для размещения внешних колец двухрядных самоустанавливающихся шарикоподшипников 164, 189 и 168, 181. Гнезда 190, 191, 193 и 194 своими фланцами 196 установлены в отверстиях левой и правой телескопических балок 192 и 195 и с ними соединены замкнутыми герметичными швами. В гнездах 190, 191, 193 и 194 установлены крышки 198, которые болтами 199 в резьбовых отверстиях 197 закреплены с торцевых частей. Крышки 198 исключают осевое смещение подшипниковых опор 189, 164 и 165, 181 в гнездах 190, 191, 193 и 194. Между крышками 198 и гнездами 190, 191, 193 и 194 установлены прокладки 200 соответствующей толщины. В каждой крышке 198 гнезд 190, 191, 193 и 194 установлены манжеты 166 или 167, грязесъемные кольца 168 или 169 и сальниковые уплотнения 170 или 171. Указанные уплотнения обеспечивают соответствующую герметизацию между отверстиями в сквозных крышках 198, посадочным местом - пояском 162 левой цапфы 158 и с внешней шлифованной поверхностью шлицевой втулки 179 левого ротора 154 (см. фиг.27), а также между посадочным местом - пояском 163 правой цапфы 159 и внешней шлифованной поверхностью шлицевой втулки 182 правого ротора 155. Требуемое положение ведомой звездочки 175 приводной пластинчатой цепи 177 на шлицах 172 левой цапфы 158 обеспечивает распорное кольцо 201, установленное между внутренним кольцом подшипниковой опоры 164 и ступицей ведомой звездочки 176. Размерная линейная цепь левой цапфы 158 замыкается последовательным расположением подшипника 164, распорным кольцом 201, ступицей ведомой звездочки 176, дистанционной шлицевой втулкой 178, шлицевой втулкой 179 левого ротора 154 и корончатой гайкой 154 на резьбовом конце 174. Размерная линейная цепь правой цапфы 159 замыкается последовательным расположением между посадочным местом 163, подшипниковой опоры 181, шлицевой втулки 182 правого ротора 155, корончатой гайки 187 на резьбовом конце 175. Описанная конструкция основного ротора 153, левого ротора 154 и правого ротора 155 позволяет левый ротор 154 устанавливать на место правого ротора 155, а основной ротор 153, путем поворота на 180o при демонтаже, левую цапфу 159 устанавливать в правой телескопической балке 195, а правую цапфу 158 размещать на левой телескопической балке 192. При интенсивном абразивном износе передних частей клыков 157 и 180 при перестановке роторов 154,153 и 155 в новое положение почти в два раза увеличивается срок службы извлекающего рабочего органа 8.

Правая телескопическая балка 195 (см. фиг. 3 и 26) установлена в задней части правого полого продольного бруса 41 на посадочной поверхности 66 и снабжена возможностью смещения вдоль ее продольной оси симметрии. Задняя торцевая часть телескопической балки 195 закрыта заглушкой 202 и соединена с ней замкнутым герметичным швом. Внешняя цилиндрическая поверхность телескопической балки 195 имеет механическую обработку с чистотой поверхности по классу 6,3 мкм. Передний конец балки 195 снабжен заходной частью 203 и со смещением от нее выполнены четыре кольцевые канавки 204 с размещенными в них уплотнительными кольцами 205. Перпендикулярно продольной оси симметрии на задней части телескопической балки в соосных технологических отверстиях размещены гнезда 194 и 193 для размещения подшипниковых опор 165 и 181. Положение телескопической балки 195 во внутренней полости задней части продольного бруса 41 дополнительной рамы 9 зафиксировано натяжным винтовым устройством 206. Натяжное устройство 206 установлено в U-образном кронштейне 64 на задней части продольной балки 41 дополнительной рамы 9 и в U-образном кронштейне 207, установленных на задней части телескопической балки 195. Натяжное устройство 206 выполнено в виде резьбового штока, на поверхности которого навинчены пары гаек 208, 209 и 210, 211. Резьбовой шток устройства 206 установлен в отверстиях 212 и 213 U-образных кронштейнов 64 и 207. Резьбовой шток устройства 206 имеет квадратный хвостовик 214 под размер рожкового ключа с зевом 30+0,7 мм. Гайки 208-211 с кронштейнами 64 и 207 сопряжены через пары плоских шайб 215.

Левая телескопическая балка 192 (см. фиг. 1, 3, 4 и 29) установлена в задней части левой полого продольного бруса 40 на посадочной поверхности 65 и снабжена возможностью смещения вдоль ее продольной оси симметрии в широком диапазоне. Задняя торцевая часть телескопической балки 192 имеет резьбу, в которую навинчена резьбовая крышка 216. В крышке 216 выполнена прямоугольная кольцевая канавка 217. В канавке 217 размещено уплотнительное кольцо 218 между резьбовой частью и буртиками крышки. Резьбовая крышка 216 обеспечивает доступ к ведомой звездочке 176 приводной зубчатой цепи 177. Резьбовая крышка 216 ввинчивается в торец телескопической балки 192 усилием руки посредством диаметрально направленного прилива 219. Внешняя цилиндрическая поверхность 220 телескопической балки 192 имеет чистовую механическую обработку с чистотой поверхности по классу 6,3 мкм. Передний конец балки 192 снабжен заходной частью 221. На передней части балки 192 выполнены кольцевые канавки 222. Перпендикулярно продольной оси симметрии на задней части телескопической балки в соосных технологических отверстиях размещены гнезда 190 и 191 подшипниковых опор 189 и 164. Место сопряжения внутренней полости левого продольного бруса и левой телескопической балки снабжено уплотнительными кольцами, установленными в канавках телескопической балки 192. Положение телескопической балки 192 во внутренней полости задней части левого продольного бруса 40 зафиксировано натяжным устройством 224. Натяжное устройство 224 установлено в U-oбpaзном кронштейне 63 на задней части продольного полого бруса 40 дополнительной рамы 98 и в U-образном кронштейне 225, установленном на задней части телескопической балки 192. Натяжное устройство 224 выполнено в виде резьбового штока, на поверхности которого навинчены пары гаек 226, 227 и 228, 229. Резьбовой шток устройства 224 установлен в отверстиях 230 и 231 U-образных кронштейнов 63 и 225. Резьбовой шток устройства 224 снабжен квадратным хвостовиком 232 под размер рожкового ключа с зевом 30+0,7 мм. Гайки 226-229 с оппозитно установленными кронштейнами 63 и 225 сопряжены через пары плоских шайб 233. В нижней части левой телескопической балки 192 сварным швом соединена бонка 234, в которой выполнено резьбовое отверстие М24. В отверстии бонки 234 ввернута сливная пробка 235 через прокладку 236 (см. фиг.29).

Привод 10 извлекающего рабочего органа 8 - основного ротора 153, левого ротора 154, правого ротора 155 (см. фиг. 1-4, 26-36) - содержит телескопический карданный вал 227 с универсальными шарнирами Гука 288 и 239, дополнительный вал 240, универсальный шарнир Гука 241, конический редуктор 242, приводную зубчатую цепь 177 с ведущей звездочкой 243 и ведомой звездочкой 176, которая размещена на шлицах 172 левой цапфы 158 основного ротора 153.

Установленный на дополнительной раме 9 привод 10 извлекающего рабочего органа 8 выполнен с возможным расположением в кинематической цепи взаимно соединенных универсальными шарнирами 238, 239 телескопического карданного вала 237, дополнительного вала 240, шестерен на ведущем и ведомом валах конического редуктора 242 и приводной зубчатой цепи 177, установленной в полостях левого продольного бруса 40 дополнительной рамы и левой телескопической балки 192 на звездочках ведущего вала 250 и левой цапфе 158 основного ротора 153.

Привод извлекающего рабочего органа 8 установлен асимметрично продольной оси симметрии дополнительной рамы, а конический редуктор 242 и зубчатая приводная цепь 177 размещены на левом продольном брусе.

Телескопический карданный вал 237 имеет шлицевую втулку и шлицевой вал с взаимным смещением в пределах 300±1 мм. Передний конец телескопического вала 237 соединен с универсальным шарниром 238, шлицевая втулка которого соединяется с выходным шлицевым концевиком ВОМ (вала отбора мощности) агрегатируемого трактора класса тяги 3 тc. Шарнир Гука 238 с выходным шлицевым концевиком ВОМ трактора (например, трактор ВТ-100 с резиновыми гусеницами АО "Волгоградский тракторный завод") соединен болтом MI4 • 65 по скользящей посадке. Универсальный шарнир 239 на задней части телескопического карданного вала 237 соединен аналогичным образом с передним шлицевым хвостовиком дополнительного вала 240. Одноименные вилки универсальных шарниров Гука 238 и 239 телескопического карданного вала 237 должны быть расположены в одной плоскости. Это условие обеспечивает равномерную угловую скорость вращения карданного вала 237. Геометрический центр универсального шарнира Гука 239, соединяющего карданный телескопический вал 237 и передний конец промежуточного вала 240, расположенный на геометрической оси, проходящей через геометрические центры втулок 50 и 51 в продольных полых брусьях 40 и 41 дополнительной рамы 9, что позволяет дополнительную раму 9 переводить в транспортное положение и обратно - в рабочее положение, без разрыва потока мощности в приводе 10 основного ротора 153, левого ротора 154 и правого ротора 155.

Промежуточный вал 240 (см. фиг.2, 3, 8, 14, 35 и 36) установлен в брусе 54, геометрическая ось которого наклонена к оси поперечной балки 42 под углом 74o. ..75o. Промежуточный вал 240 в брусе 54 установлен на двух однорядных радиальных шарикоподшипниках 244 и 245 (серия 11305 по ГОСТ 520-71) разовой смазки. В брусе 54 выполнены проточки для размещения внешних колец подшипников 244 и 245 и прямоугольные канавки для установки стопорных колец 246 (см. фиг. 35). Промежуточный вал 240 выполнен составным и содержит передний шлицевой хвостовик, толстостенную трубу 247 и задний шлицевой хвостовик 248. Передний шлицевой хвостовик промежуточного вала 240, толстотенная труба 247 и задний шлицевой хвостовик 248 в местах взаимного сопряжения соединены кольцевыми стыковыми швами электрической сварки. Задний шлицевой хвостовик 248 промежуточного вала 240 соединен с шлицами 249 ведущего вала 250 конического редуктора 242 универсальным шарниром Гука 241. Шлицевые втулки 251 и 252 шарнира Гука с шлицевыми хвостовиками 248 промежуточного вала 240 и с шлицами 249 ведущего вала 250 конического редуктора 242 соединены парой болтов 253 и 254 (М14х65) по скользящей посадке в отверстиях диаметром 14 мм втулок 251 и 252 и в кольцевых проточках 255 и 256 валов 240 и 250. Тремя универсальными шарнирами 238, 239 и 241, карданным телескопическим валом 237 и промежуточным валом 240 требуемая величина крутящего момента сил с частотой вращения 17 с-1 (1020 об/мин) подведена к коническому редуктору 242, который смонтирован на кронштейне 59 (см. фиг. 8,14) J-образной формы левого полого продольного бруса 40 посредством опорного кольца на левой боковой стенке корпуса редуктора 242. Такое размещение узлов привода 10 на дополнительной раме 9 максимально упрощает конструкцию привода при незначительной занятости технологического пространства между продольными брусьями 40 и 41 дополнительной рамы 9. Три шарнира Гука 238, 239 и 241 в приводе ведущего вала 250 конического редуктора 242 обеспечивают равномерное вращение основного ротора 153 и его частей 154 и 155 вместе с клыками 157 и 183.

Конический редуктор 242 привода 10 извлекающего рабочего органа 8 (см. фиг. 3, 32, 33 и 36) содержит сварной корпус 257, крышку 258, ведущий вал 250, ведущую коническую шестерню 259, ведомый вал 260, ведомую коническую шестерню 261, подшипниковые опоры 262 и 263 ведущего вала 250 и подшипниковые опоры 264 и 265 ведомого вала 260.

Ведущий вал 250 конического редуктора 242 содержит два посадочных места диаметром 55 мм для размещения подшипниковых опор 262 и 263 (роликоподшипники N 7511 по ГОСТ 333-79) и шлицевые цапфы 249 и 266. Шлицевая цапфа 249 предусмотрена для размещения шлицевой втулки 252 универсального шарнира Гука 241. На шлицевой цапфе 266 размещена ведущая коническая шестерня 259 с числом зубьев Z1 = 22 (mm = 4,3). Шестерня 259 на шлицевой цапфе 266 зафиксирована опорной шайбой 267, двумя болтами 268, ввинченных в резьбовые отверстия на торцевой части шлицевой цапфы 266 и стопорной планкой 269. Подшипниковые опоры 262 и 263 размещены в стакане 270 и с необходимым зазором установлены металлическими прокладками 271, установленными между стаканом 270 и крышкой 272. В крышке 272 запрессовано сальниковое уплотнения 273. Между шестерней 259 и подшипниковой опорой 263 установлена маслоотражательная шайба 274.

Ведомый вал 260 конического редуктора 242 установлен перпендикулярно к ведущему валу 250, оси которых пересекаются. Ведомый вал 260 имеет посадочные места для размещения подшипниковых опор 264 и 265 (соответственно роликоподшипники N 7511 по ГОСТ 333-79). Ведомый вал 260 кроме посадочных мест имеет буртик 275, прямобочные шлицы 276 и внутреннюю шлицевую втулку 277, выполненную на левом конце выходной части вала 260, причем втулка 277 сопряжена шлицевым хвостовиком ведущего вала 250 зубчатой приводной цепи. На шлицах 276 установлена ведомая коническая шестерня 261 с числом зубьев Z2 = 56 (mm = 4,3). Подшипниковые опоры 264 и 265 ведомого вала 260 редуктора 242 установлены в гнездах 278 и 279 корпуса 257. Подшипниковая опора 264 установлена в гнезде 278. Внешняя часть гнезда 278 закрыта глухой крышкой 280. Между крышкой 280 и гнездом 278 корпуса 257 установлены регулировочные прокладки 281. С внутренней стороны корпуса 257 в гнезде 278 на посадочном пояске подшипниковой опоры 264 установлена маслоотражательная шайба 282. Подшипниковая опора 265 размещена в гнезде 279. Осевое смещение внешнего кольца подшипника 265 в гнезде 279 ограничено буртиком сквозной крышки 283. Крышка 283 в гнезде 279 зафиксирована болтами 284. Зазор в подшипниковых опорах 264 и 265 изменяется металлическими прокладками 285, устанавливаемыми между гнездом 279 и крышкой 283. В сквозной крышке 283 установлено сальниковое уплотнение 286. Поступление избыточного количества трансмиссионной смазки из корпуса 257 редуктора 242 в сторону подшипниковой опоры 265 и сальникового уплотнения 286 в сквозной крышке 283 ограничено маслоотражательной шайбой 287. Прокладками 281 и 285 между глухой крышкой 280 и гнездом 278, а также между сквозной крышкой 283 и гнездом 279 регулируются зазоры в роликоподшипниках 264 и 265 и ограничивается осевой рычаг ведомого вала 260. Зазор в зацеплении зубьев ведущей конической шестерни 259 и ведомой конической шестерни 261 регулируется металлическими кольцевыми прокладками 288, размещаемыми между фланцем 289 корпуса 257 конического редуктора 242 и стаканом 270. Стакан 270 с фланцем 289 корпуса соединен восемью болтами 290 (М12х25). Величина зазора в зацеплении зубьев конических шестерен 259 и 261 должна быть в пределах 0,15...0,18 мм. Смазка зубьев шестерен 259 и 261 в редукторе 242 - окунанием. Уровень масла - 1/4 высоты редуктора 242. В корпусе 257 редуктора 242 предусмотрена сливная пробка с магнитным уловителем, а на крышке 258 размещены заливная горловина с щупом и ввинтной сапун. Корпус 257 редуктора 242 снабжен грузозахватными крюками для демонтажа редуктора 242 и проведения ремонтных и профилактических работ. Дно 291 корпуса 257 снабжено направляющим кольцом 292. Кольцо 292 выполнено концентрично шлицевой втулке 277 ведомого вала 260. Кольцо 292 своим посадочным местом и выступающей частью дна 291 корпуса 257 установлены в кольце 60 J-образного кронштейна 59 на продольном полом брусе 40 дополнительной рамы 9 и закреплено двенадцатью болтами 293 (М16х30) через пружинные шайбы 294 (16 65Г ГОСТ 6602-70) в резьбовых отверстиях 295 (см. фиг. 8, 9, 12 и 14).

Шлицевая втулка 277 ведомого вала 260 сопряжена с шлицевым хвостовиком 296 ведущего вала 297 ведущей звездочки 243 приводной зубчатой цепи 177 (см. фиг. 32, 33, 34 и 36). Ведущий вал 297 установлен с помощью двух роликоподшипников 298 и 299 в паре соосных стаканов 61 и 62 (см. фиг. 32 и 33, а также фиг. 8, 9,12 и 14). Роликоподшипники 298 и 299 установлены в сквозных шлифованных отверстиях стаканов 61 и 62 и от осевого смещения ограничены со стороны стакана 61 глухой крышкой 300, а со стороны стакана 62 - сквозной крышкой 301. Крышки 300 и 301 в стаканах 61 и 62 закреплены болтами 302 (М12х30) через регулировочные прокладки 303 и 304. В сквозной крышке 301 стакана 62 установлено сальниковое уплотнение 305. Обработка сквозных отверстий в стаканах 61 и 62 с одной установки посадочных мест под роликоподшипники 298 и 299 обеспечивает высокую степень соосности ведомого вала 260 редуктора 242 и ведущего вала 296 звездочки 243 зубчатой приводной цепи 177. Описанные положения конического редуктора 242 и ведущего вала 297 ведущей звездочки 243 приводной зубчатой цепи 177 максимально упрощают конструкцию привода 10 извлекающего рабочего органа 8 и занимают минимальную поверхность в технологическом пространстве дополнительной рамы 9 - в площади ограниченного левым полым продольным брусом 40 - поперечной балкой 42 - правым полым продольным брусом 41 - геометрической осью основного ротора 153.

Зубчатая приводная цепь 177 (см. фиг. 32, 34 и 29, 30, 31 и 36) установлена в герметичных полостях сопрягаемых левого полого продольного бруса 40 дополнительной рамы 9 и левой телескопической балки 192 ротора извлекающего рабочего органа 8 и размещена на зубьях ведущей шестерни 243 и ведомой шестерни 176. Ведущая ветвь 306 зубчатой цепи 177 размещена в нижней части полостей бруса 40 и балки 192. Прогиб ведомой ветви 307 зубчатой приводной цепи 177 ограничен успокоителем 308. Успокоитель 308 ведомой ветви 307 установлен в полости верхней части полого продольного бруса 40 дополнительной рамы 9, закреплен с помощью четырех пар оппозитно установленных монтажных штифтов 309 и 310 (см. фиг. 30, 31 и 34). Каждый из штифтов 309 (310) на одном из своих торцов имеет П-образную прорезь 311, шириной, равной толщине успокоителя 308 (2 мм). На боковых ребрах 312 и 313 успокоителя 309 выполнены выемки 314 с шириной, равной диаметру монтажных штифтов 309 и 310. Монтажные штифты 309 и 310 установлены в соосных отверстиях на стенке полого продольного бруса 40. Выступающие концы монтажных штифтов 309 и 310 сварными швами соединены с внешней поверхностью полого продольного бруса 40. Описанная конструкция успокоителя 309 обеспечивает минимальное провисание ведомой ветви 307 зубчатой приводной цепи 177 и исключает применение громоздких и сложных конструкций известных натяжных устройств. Требуемое натяжение ветвей 306 и 307 зубчатой цепи 177 в полостях балок 40 и 192 обеспечивается винтовым механизмом 224, установленным на верхних поверхностях балок 40 и 192. Параллельность положения ведущей звездочки 243 на шлицах ведущего вала 297 и ведомой звездочки 176 на цапфе 158 основного ротора 153 извлекающего рабочего органа 8 (см. фиг. 27 и 26) достигается винтовым механизмом 206 размещенного на верхних поверхностях правого полого продольного бруса 41 дополнительной рамы 9 и ее телескопической балки 195. Въезд ведомой ветви 307 на успокоитель 308 обеспечивается криволинейным приемником 315, а сход ведомой ветви 307 - лотком 316 на конце успокоителя 308. Лоток 316 успокоителя в полости телескопической балки 192 установлен консольно. Это обстоятельство позволяет беспрепятственно вдвигать и перемещать телескопическую балку 192 в полости продольного бруса 40 по ее посадочной поверхности 65. Приемник 315 и лоток 316 успокоителя выполнены криволинейными и сопряжены с плоской поверхностью по дуге окружности радиусом 32 мм. Успокоитель также имеет криволинейные участки для въезда и схода ведомой ветви зубчатой приводной цепи 177.

Установка ведущей звездочки 243 в полость продольного полого бруса 40 дополнительной рамы 9 на шлицевую часть ведущего вала 297 производится через овальное окно 317, выполненное на верхней грани продольного бруса 40. Ширина овального окна 317 больше ширины ведущей шестерни 243. Овальное окно 317 закрыто герметичной крышкой 318. Крышка 318 имеет дугообразную форму. На крышке 318 с внутренней стороны контактной сваркой соединена маслоотражательная пластина 319. Крышка 318 с овальным окном 317 соединена болтами 320. Посадочное место крышки 318 по периметру имеет прокладку 321.

Ввод ведущей ветви 306 и ведомой ветви 307 зубчатой приводной цепи 177 в полости продольного бруса 40 и телескопической балки 192 производят в следующем порядке. Крышку 318 демонтируют с овального окна 317, а резьбовую крышку 216 свинчивают с задней торцевой части телескопической балки 192. Телескопическую балку 192 максимально смещают по посадочной поверхности 65 продольного бруса 40 в направлении к ведущему валу 297 звездочки 243. В овальное окно 317 вводят один из концов зубчатой цепи 177 и с зубьями вверх по нижней поверхности трубы бруса 40 смещают ведущую ветвь 306 в сторону ведомой звездочки 176. Этот конец цепи 177 выводят за пределы резьбовой части телескопической балки 192. Второй конец зубчатой цепи 177 зубьями вниз направляют в овальное окно 317, а затем по криволинейному приемнику 315 успокоителя 308 смещается в сторону лотка 316 и укладывается на зубья ведомой звездочки 176. Концы приводной зубчатой цепи 177 соединяют соединительным звеном, которое известными средствами дополнительно фиксируется и блокируется, обеспечивая высокую степень надежности шарнирного соединения. Далее винтовыми механизмами 206 и 224 на концах продольных брусьев 41 и 40 и телескопических балок 195 и 192 плавно перемещают телескопические балки 196, 192 из полостей продольных брусьев 41,40 дополнительной рамы 9, увеличивая межцентровое расстояние между геометрическими центрами ведущего вала 297 и левой цапфы 158 основного ротора 153. Стрела прогиба ведомой ветви 307 зубчатой приводной цепи 177 при блокированном положении шестерен 259 и 261 редуктора 242 и приложенной нагрузке на конце клыков 167 ротора 153 величиной крутящего момента 25 кГм (250 Нм) не должна превышать 8 мм. При большей величине прогиба ведомой ветви 307 цепи 177 вновь увеличивает межцентровое расстояние. При завершении регулировок резьбовую крышку 216 навинчивают в резьбовое отверстие на торце телескопической балки 192. Герметичность полостей продольного бруса 40 и телескопической балки 192 обеспечивает заглушка 322, которая установлена в полости бруса 40 выше овального окна 317. Заглушка 322 имеет кольцевые проточки 323 и 324. В кольцевых проточках 323 размещены резиновые уплотнительные кольца 325. Кольцевая канавка 324 на цилиндрической поверхности заглушки 322 предусмотрена для фиксирования положения заглушки 322 внутри полости бруса 40 стопорным винтом 326. Стопорный винт 320 установлен в резьбовом отверстии на площадке 327.

На верхней поверхности полого продольного бруса 40 дополнительной рамы 9 в технологическом отверстии размещена резьбовая бонка 328, в которую ввинчена заливная пробка 329. Герметичность в сопряжении резьбовой бонки 328 и заливной пробки 329 обеспечивается прокладкой 330 (см. фиг. 30). В замкнутые полости бруса 40 и балки 192 через заливную пробку 329 заливается трансмиссионное масло объемом 1,5 литра. Зубчатая приводная цепь 177 работает в масляной ванне. Тяжело нагруженная зубчатая приводная цепь 177 работает при динамических нагрузках, обеспечивая частоту вращения 9 с-1 (540 об/мин) основного ротора 153.

Основная рама 1 кронштейнами 2, 3 и 4 (см. фиг. 1-4) навешивается на тяги навесной системы агрегатируемого трактора. Тяги навесной системы трактора с кронштейнами 2, 3 и 4 соединены пальцами 331, 332 и 333. Каждый из пальцев 331-333 имеет ручку 334 и откидную защелку 335.

Перед началом работы устройство для выкопки лакричного корня готовят для навески на тяги навесной системы агрегатируемого трактора, проверяют техническое состояние и частоту вращения вала отбора мощности (ВОМ) трактора, техническое состояние рабочих органов, узлов привода устройства и проводят соответствующие технические и технологические регулировки. Рассмотрим пример агрегатирования устройства для выкопки лакричного корня с трактором ВТ-100 класса тяги 3,0 тс АО "Волгоградский тракторный завод" на гусеничном ходу с обрезиненными траками.

Устройство с площадки хранения или с машинного двора погрузочными средствами или манипулятором размещают на технологической площадке, подготовленной с удобствами для проведения регулировочных и ремонтных работ, а также технического обслуживания. Агрегатируемый трактор ВТ-100 подают задним ходом к кронштейнам навески 2, 3 и 4 рамы 1. Пальцы 332, 331, 333 извлекают из отверстий пар втулок 30, 31 и 23, 24 кронштейнов 2,3 и 4. Сферические шарниры нижних продольных тяг навесной системы трактора ВТ-100 размещают между парами втулок 23 и 24 кронштейнов 3 и 4. Откидные защелки 335 пальцев 331 и 333 ориентируют вдоль осей пальцев 331 и 333 и вводят их поочередно во втулки 23 и 24 и сферические шарниры нижних тяг навески трактора. При полностью задвинутых пальцах 331 и 333 откидные защелки 335 поворачивают на 90o вокруг их осей, а пальцы 331 и 333 смещают в обратном направлении, переместив их ручками 334. При соединении верхней тяги навесной системы трактора BT-100 сначала освобождают стопорные болты на стяжной гайке, во втулках которой нарезаны соответственно левая и правая резьбы. Удаленный конец верхней тяги со сферическим шарниром вводят между соосными втулками 31 и 32 на щеках 27 и 28 верхнего кронштейна навески 2 рамы 1 устройства для выкопки лакричного корня. При соосном положении сферического шарнира и втулок 30,31 в их отверстия последовательно вводят откидную защелку 335 и сам палец 332. Далее защелку 335 откидывают, а палец 332 ручкой смещают в обратном направлении. В рабочем положении откидная защелка 335 пальца 332 должна быть плотно прижата к одной из втулок 31. Тракторист затягивает стопорные болты на стяжной гайке верхней тяги навески трактора. Далее, управляя средней ручкой гидрозолотника гидрораспределителя трактора, силовым цилиндром навески трактора механизатор раму 1 устройства переводит в транспортное и исходное положения. Тяги навесной системы трактора должны соответствовать положению трехточечной схемы навески. При полностью поднятой раме 1 устройства блокировочные цепи нижних продольных тяг навесной системы трактора размещают крест-накрест и винтовыми парами убирают провисание. Удаленные концы извлекающего рабочего органа 8 не должны свободно перемещаться от продольно - вертикальной плоскости симметрии на ±20 мм. Раму 1 устройства навесной системой трактора возвращают в исходное положение. Далее механизатор через гидравлическую муфту включает редуктор ВОМ агрегатируемого трактора. При номинальных оборотах двигателя трактора тахометром проверяют частоту вращения шлицевого хвостовика редуктора ВОМ трактора ВТ-100. Номинальное число оборотов ВОМ трактора ВТ-100 должно быть установлено 17 с-1 (1020 об/мин). При несоответствии частоты вращения валов ВОМ в редукторе и КПП трактора переставляют соответствующие шестерни в новое положение. С универсального шарнира Гука 238 демонтируют крепежный болт М14. Затем проверяют положение одноименных вилок на универсальных шарнирах 238 и 239 телескопического шлицевого карданного вала 237. Затем шарнир Гука 238 соединяют с шлицевым хвостовиком выходного вала ВОМ трактора. Крепежный болт устанавливают в отверстие втулки шарнира Гука 238 и в кольцевую проточку хвостовика ВОМ и соответствующим образом блокируют самопроизвольное отвинчивание корончатой гайки М14. ВОМ трактора выключен до момента выполнения всех регулировок в приводе 10 извлекающего рабочего органа 8.

Затем тракторист рукавом высокого давления соединяет штоковую полость силового цилиндра 77 механизма подъема дополнительной рамы 9. На второй штуцер 81 силового цилиндра 77 навинчивают сапун с фильтром, исключающие попадание пыли в бесштоковую полость силового цилиндра 77. Свободный конец рукава высокого давления соединяют с разрывной муфтой гидросистемы трактора таким образом, чтобы она была гидравлически связана с правой ручкой гидрозолотника трактора и соответствовала положению "Подъем". Далее переводом правой ручки гидрозолотника добиваются, чтобы дополнительная рама 9 извлекающего рабочего органа 8 плавно переводилась в транспортное и рабочее положения. Затем приступают к выполнению следующих регулировок.

Регулировку натяжения ветвей 306 и 307 приводной зубчатой цепи 177 проводят в следующей последовательности (см. фиг. 3, 26, 29, 30 и 34). Для этого с резьбовых штоков винтовых натяжных устройств 206 и 224 свинчивают пару гаек 208, 209 от U-образного кронштейна 64 и пару гаек 210, 211 от U-образного кронштейна 207 правой телескопической балки 195, а также пару гаек 226 и 227 от U-образного кронштейна 63 и пару гаек 228, 229 от U-образного кронштейна 225 левой телескопической балки 192. Силовым цилиндром 77 продольные брусья 40 и 41 дополнительной рамы 9 устанавливают в горизонтальное положение. Заливную пробку 329 на левом продольном брусе 40 дополнительной рамы 9 свинчивают с резьбовой бонки 328 (фиг. 30). Металлической линейкой с ценой деления 1 мм замеряют расстояние от верхней поверхности ведомой ветви 307 зубчатой приводной цепи 177. Усилие руки механизатор телескопические балки 192 и 195 выдвигает из задних посадочных поверхностей 65 и 66 продольных полых брусьев 40 и 41 дополнительной рамы 1. Гайки 226, 227 подводят к U-образному кронштейну 63, а гайки 228, 229 - к U-образному кронштейну 225 (см. фиг. 29). Далее механизатор металлической линейкой с ценой деления в 1 мм измеряет расстояние между верхним обрезом резьбовой бонки 328 и верхней поверхностью ведомой ветви 307 зубчатой цепи 177. При уменьшении стрелы прогиба ведомой 307 зубчатой приводной цепи 177 на 5 ± 1 мм пары гаек 226, 227 и 228, 229 взаимно контрят на U-образных кронштейнах 63 и 225 (фиг. 29).

При величине прогиба больше 8 мм (направляющие пластины зубчатой приводной цепи 177 касаются поверхности успокоителя 308) гайки 228 и 226 свинчивают с резьбовой части штока натяжного устройства 224. Вращая гайку 229 рожковым ключом, а другим ключом с зевом 30 мм за квадратный хвостовик 232 придерживают резьбовой шток натяжного устройства 224, U-образный кронштейн 225 на телескопической балке 192 смещают от U-образного кронштейна 63 на конце полого продольного бруса 40 дополнительной рамы 9. При уменьшении стрелы прогиба ведомой ветви 307 до 5...6 мм гайки 228 и 227, 226 соответственно подводят к U-образным кронштейнам 225 и 63, а затем взаимно контрят затяжкой гаек 229, 228, 229, 227, 226. Той же металлической линейкой или штангенциркулем замеряют расстояние от оппозитно установленных граней кронштейнов 63 и 225. Поступая аналогичным образом, увеличивают расстояние между кронштейнами 64 и 207 на полом продольном брусе 41 и телескопической балке 195 (см. фиг. 26).

Заливную пробку 329 вместе с прокладкой 330 завинчивают в резьбовую бонку 328 (см. фиг. 30). За универсальный шарнир 241 ломиком (монтировкой) блокируют положение ведущего вала 250 конического редуктора 242 (см. фиг. 3). За концы клыков 157 (183) корпус 156 очистительного ротора 153 вращают по часовой и против часовой стрелке. В левом полом продольном брусе 40 дополнительной рамы 9 на успокоителе 308 не должно быть характерных шумов - "клацания". В этом случае обеспечивается длительная нормальная работа тяжелонагруженного узла извлекающего рабочего органа 8. Разница в двух измерениях для левого винтового устройства 224 и правого винтового устройства 206 не должна превышать величины ± 0,1 мм.

Контргайками 210 и 208 натяжного устройства фиксируют положение телескопической балки 195 в полости правого телескопического бруса 41 дополнительной рамы 9. Место сопряжения внутренней полости правого продольного бруса 41 и правой телескопической балки 195 имеет уплотнительные кольца, установленные в канавках телескопической балки 195.

Далее приступают к выполнению следующих регулировок. Шток силового цилиндра 77 (см. фиг. 1,3 и 17) выдвигают полностью из гильзы цилиндра. Вращая рукой корпус 156 за клыки 157, один из рядов клыков 157 подводят к удаленным концам наклонных подъемников 96. Зазор между периферийными кромками клыков 183 и 157 и концов подъемников 96 не должен превышать 40...50 мм. При величине зазора меньше 40 мм стяжную гайку 85 навинчивают на резьбовой шток 84, одновременно выбирая зазор между штифтом 19 левой стойки 13 рамы 1 и овальным звеном 88 направляющие штока 86 и овальным звеном 87 и пальцы 83 в кронштейне 58 талрепа 82 (см. фиг. 17). Затем силовым цилиндром 77 дополнительную раму 9 переводят в полное транспортное положение (см. фиг. 4). При переводе правой ручки гидрозолотника в положение "Плавающее" рама 9 извлекающего рабочего органа 8 на соосных полых пальцах 67 и 68 под собственным весом опускается в рабочее положение. При величине зазора больше 50 мм свинчивают гайки 90 талрепа 82 с резьбового штока 84 и увеличивают длину талрепа 82, т. е. расстояние между осями талрепа 19 и пальца 83. Таким образом подводят клыки 157 и 183 извлекающего рабочего органа 8 к концам наклонных подъемников 96.

После этого приступают к ревизии технического состояния универсальных шарниров Гука 238, 239 и 241, карданного телескопического вала 237 и промежуточного вала 240 привода 10 извлекающего рабочего органа 8 (см. фиг. 36). Выявленные люфты устраняют. В случае необходимости заменяют шарикоподшипники 224 и 245 промежуточного вала 240. При заторможенном корпусе 156 ротора 153 угловой люфт втулки шарнира Гука 238 не должен превышать ± 22,5o (на замыкающем звене кинематической цепи).

В коническом редукторе 242 (см. фиг. 3, 32, 33, 36) проверяют зазор в зацеплении пар зубьев ведомой 261 и ведущей 259 конических шестерен. Величина зазора не должна превышать 0,15...0,18 мм. Этот зазор между стаканом 270 и фланцем 289 корпуса 257 регулируется металлическими прокладками 288. Прокладками 271 выбирают люфты в роликоподшипниках 262 и 263, установленных в стакане 270. Люфты в роликоподшипниках 264 и 265 устраняют набором прокладок 261 и 285 по известным методикам.

Затем тракторист проверяет легкость вращения в подшипниковых опорах 134 (см. фиг. 22 и 23) осей 135 левого дискового ножа 6 и правого дискового ножа 7. При радиальных биениях режущих кромок 146 больше 2 мм и "влияниях" плоскости диска 6 (7) больше 3 мм подшипниковые опоры 134 заменяют на новые. Режущие кромки 146 дисковых ножей 6 и 7 не должны иметь зазубрин, вмятин, изломанных участков. Лезвия 145 дисковых ножей 6 и 7 должны быть совмещены с внешними поверхностями левой наклонной стойки 94 и правой наклонной стойки 95 подрезающего рабочего органа 5.

Тракторист вместе с обслуживающим персоналом станции технического обслуживания (СТО) машино-технологической станции (МТС) проверяют состояние режущих кромок 110 лезвий 109 на левой наклонной стойке 94 и на правой наклонной стойке 95 U-образного подрезающего органа 5. При наличии галтели на лезвиях 109 стоек 94 и 95 больше 2,0...2,5 мм переносным заточным инструментом уменьшают толщину режущих кромок 110 до толщины 0,6...0,8 мм. Далее проверяют техническое состояние съемного лезвия 97. При радиусе галтели на режущей кромке 99 больше 2,5...3,0 мм съемное лезвие 97 демонтируют из паза 107. Для этого бородком штифты 98 удаляются из отверстий 108 в горизонтальном ноже 93. Далее в каналы 106 вводят пластины из комплекта ЗИП устройства для выкопки лакричного корня и легкими ударами молотка за тыльную грань лезвия 96 последний извлекают из паза 107 горизонтального ножа 93. Установку съемного лезвия 97 в паз 107 производят в обратном порядке (см. фиг. 1-4, 18-20).

В последнюю очередь на технологической площадке тракторист вместе с обслуживающим персоналом СТО проверяют состояние срезных штифтов 124, установленных в отверстиях 125 наклонных стоек 94, 95 подрезающего рабочего органа 5 и в отверстиях 36 кронштейнов 15 и 16 на концах несущего элемента рамы 1 (см. фиг. 24, 25, 37-40). Для этого они свинчивают гайки 128 с резьбовых частей болтов 120 и 121 с каждой наклонной стойки 94 (95). Болты 120 и 121 извлекают из соосных отверстий 123, 37. Затем из соосных отверстий 36 и 125 в кронштейнах 15 и 16 и наклонных стойках 94 и 95 удаляют срезные штифты 124. Под горизонтальным ножом 93 подрезающего рабочего органа 5 должен быть установлен упор, исключающий падение рабочего органа 5. Усилием рук двоих рабочих подрезающий рабочий органа 5 поворачивают на осях 113, установленных в отверстии 112 наклонной стойки 94 и в отверстии 34 кронштейна 15, а также в отверстии 112 наклонной стойки 95 и в отверстии 34 кронштейна 15 рамы 1. Наклонные стойки 94 и 95 вместе с горизонтальным ножом 93 должны плавно поворачиваться на осях 113 без заеданий. Визуальным осмотром оценивают техническое состояние срезных штифтов 124. В паре срезных штифтов 124 не должно быть вмятин и трещин. Совмещают отверстия 125 и 36 на кронштейнах 15 и 16 и стойках 94 и 95, а затем в пары отверстий монтажной частью 129 забивают штифты 124. Положение штифтов 124 должно соответствовать изображению, показанному на фиг. 25. Затем в пары отверстий 35, 122 и 37, 123 заводят болты 120 и 121 с соответствующим положением плоских 126 и пружинных 127 шайб. Затяжку гаек 128 на болтах 120 и 121 проводят динамометрическим ключом.

В редукторе 242 и в полостях полого бруса 40 и полой балки 192 проверяют уровень трансмиссионной смазки и в случае необходимости заливают до уровня контрольных отметок и контрольных пробок. С поверхностей пробок с магнитным уловителем металлических примесей удаляют металлические включения и опилки из-за притирки зубьев шестерен и звездочек с зубьями пластинчатой приводной цепи. В редукторе 242 и в сильном цилиндре 77 промывают в бензине сапуны для доступа воздуха в полости корпуса 257 редуктора 242 и в бесштоковую полость силового цилиндра 77.

Тракторист при нейтральном положении рычага коробки перемены передач (КПП) включает ВОМ агрегатируемого трактора ВТ-10 на холостых оборотах двигателя и проверяет вращение всех узлов привода извлекающего рабочего органа 8. Устраняют возникающие металлические шумы и стуки. Описанная конструкция привода роторов 153-155 извлекающего рабочего органа 8 обеспечивает бесшумность работы при номинальной частоте вращения ВОМ - 1020 об/мин и максимальной глубине подрезания пласта корнесодержащего слоя. Производственная проверка устройства в течение июля-октрября 1997 г. в Астраханской области подтверждает это условие.

В полевых условиях выполняют две регулировки - изменением длины верхней тяги навески трактора ВТ-100 добиваются вертикального положения стоек 13 и 14 рамы 1, установив оси штифтов 18 и 20 по отвесу, и подбором диаметра ограничителей 148 глубины подрезания верхнего корнесодержащего слоя с учетом типа и плотности почвы. Вторую и первую регулировки проводят в полевых условиях в следующей последовательности. Плотномером Ю.Ю.Ревякина или плотномером ДорНИИ ударного действия определяют фактическую твердость почвы на том массиве, где планируется добывать лакричный корень. При твердости почвы до 20 кГс/см2 на диски ножей 6 и 7 устанавливают ограничители 148 диаметром 550 мм и шириной 50 мм. При твердости почвы меньше 20 кГс/см2 монтируют ограничители 148 глубины подрезания корнесодержащего слоя диаметром 450 мм. При твердости почвы выше 30 кГс/см2 ограничители 148 демонтируют с поверхности дисковых ножей 6 и 7. При заглубленном положении подрезающего рабочего органа 5 приступают к выполнению первой регулировки: отвесом проверяют положение геометрических осей штифтов 19 и 20 по отношению линии отвеса. При отклонениях геометрической оси штифта 20 от вертикальной линии отвеса изменением длины верхней тяги добиваются требуемого положения наклонных стоек 94 и 95, следовательно, и горизонтального ножа 93. Для устойчивой работы горизонтального ножа 93 при минимальном тяговом сопротивлении задний угол между нижней плоскостью ножа 93 и горизонтом должен быть выдержан в пределах 3...5o.

Устройство для выкопки лакричного корня работает следующим образом.

На естественных зарослях лакрицы скашивают надземные побеги, которые убирают в качестве корма на сено с другими растениями в ассоциациях. Стерню надземных побегов и растительного покрова в ассоциациях и верхний почвенный слой для удаления карабаша лакрицы уничтожают фрезерованием на глубину 1,5.. . 3,5 см. По следу движения фрезерного агрегата (МТЗ-80 + КФК-2,0) движутся гусеничный трактор ВТ-100 и устройство для выкопки лакричного корня в рабочем положении. При движении трактора режущие кромки 146 односторонних лезвий 145 дисковых ножей 6 и 7 в почве разрезают вертикально пласт почвы на глубину 0,10...0,15 м. Вертикальные срезы шириной 6 мм взаимно смещены друг от друга на расстояние 1780 мм, равное расстоянию между кронштейнами 15 и 16 на несущем элементе 11 рамы 1. Это расстояние между кронштейнами 15 и 16 рамы 1 равно ширине трактора ВТ-100 по кромкам траков гусеничного движителя. Размещенные в створе дисковых ножей 5 и 6 режущие кромки 110 наклонных стоек 94 и 95 подрезающего рабочего органа 5 увеличивают вертикальные срезы с глубин 0,10. . . 0,15 м до 0,30...0,35 м. Режущие кромки 110 лезвий 109 левой наклонной стойки 94 и правой наклонной стойки 95 подрезают насыщенный переплетенными корнями и корневищами лакрицы почвенный пласт с естественным залеганием генетических горизонтов. Пласт почвы съемным лезвием 97 горизонтального ножа 93 подрезается снизу на глубине 0,30...0,35 м от поверхности почвы. Подрезанный пласт за счет подпора смещается к наклонным подъемникам 96, ими приподнимается и перемещается над открытой канавой к извлекающему рабочему органу 8. Подрезанный пласт почвы с корнями лакрицы равномерно поступает к радиально-направленным клыкам 157 и 183 очистительных роторов 153, 154 и 155. Поднятый над канавой пласт почвы клыками 157 и 183 подвергается многократному ударному воздействию снизу вверх, деформируя частицы почвы растягивающим воздействием. Из пласта почвы в первую очередь отделяются нижние почвенные генетические горизонты с тем же расположением, что и на соседних необработанных участках. Слои укладываются во взрыхленном состоянии на дно канавы. Многократные удары клыков 157 и 183 рабочего органа 8 по пласту почвы снизу вверх приводят к тому, что корни и корневища лакрицы извлекаются вверх, а почвенные комья с различными размерами фракций осыпаются в канаву. Геометрия клыков 157 и 183 обеспечивает полное извлечение корней и корневищ и их укладку на обработанную полосу. Длина горизонтальных корней варьирует от 1,8 до 3,6 м. Длина вертикальных корневищ (включая и материнские корни, уходящие в глубь земли до 8 и более метров) изменяется в пределах 0,3...0,7 м. Равномерность вращения очистительных роторов 153-155 извлекающего рабочего органа 8 обеспечивает высокое качество очистки корней лакрицы от почвы и их извлечение из подрезанного почвенного пласта. Тягово-сцепных качеств трактора ВТ-100 достаточно для устойчивого выполнения технологического процесса на рабочих скоростях в диапазоне 3,6...5,4 км/ч. Часовая производительность агрегата в зависимости от условий работы варьирует в пределах 0,65...1,0 га/ч. При биологической урожайности корневой массы лакрицы в слое 0. . . 35 см 0...35 т/га при относительной влажности 42...43% на поверхности полосы очищенными лежит до 20...25 т/га. Оставшаяся масса корней, присыпанная почвой, лежит в слое 0...10 см. При подборе подборщиком корней лакрицы с поверхности полосы механизированным путем убирается до 90...95% от всей массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2125785C1 |

| УСТРОЙСТВО ДЛЯ ВЫКОПКИ ЛАКРИЧНОГО КОРНЯ | 1998 |

|

RU2127506C1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2116715C1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 1997 |

|

RU2125782C1 |

| РЫХЛИТЕЛЬ МЕЛИОРАТИВНЫЙ | 1997 |

|

RU2113076C1 |

| ОРУДИЕ ДЛЯ ГЛУБОКОЙ ОБРАБОТКИ ПОЧВЫ | 1997 |

|

RU2116011C1 |

| ОРУДИЕ ДЛЯ ГЛУБОКОЙ ОБРАБОТКИ ПОЧВЫ | 1997 |

|

RU2115277C1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2116020C1 |

| СПОСОБ УЛУЧШЕНИЯ ВОДНО-ВОЗДУШНОГО РЕЖИМА ПОЧВЫ ПОД ПОСЕВАМИ МНОГОЛЕТНИХ КОРМОВЫХ КУЛЬТУР, УСТРОЙСТВО ДЛЯ НАРЕЗКИ ЩЕЛЕЙ-КРОТОВИН И УКЛАДКИ ДРЕНАЖНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУШЕНИЯ И ПОДПОЧВЕННОГО УВЛАЖНЕНИЯ | 1997 |

|

RU2116723C1 |

| МАШИНА ДЛЯ ДОБЫЧИ ЛАКРИЧНОГО СЫРЬЯ | 1999 |

|

RU2163431C1 |

Устройство предназначено для выкопки лакричного корня. Устройство содержит раму (1), подрезающий рабочий орган (5) в виде наклонных стоек, извлекающий рабочий орган (8). Извлекающий рабочий орган (8) выполнен в виде роторов (153), (154), (155) с радиально направленными клыками (157). Роторы (153), ( 154), (155) и их привод (10) размещены на дополнительной раме, снабженной гидроприводом (77) и талрепом (82) и соединенной шарнирно с основной рамой (1). На Г-образных кронштейнах (15), (16) рамы (1) установлены дисковые ножи (6), (7) и в створе с ними наклонные стойки (94), 95) подрезающего рабочего органа (5). Применение устройства позволит повысить производительность труда, степень извлечения корневой массы из подкопанного пласта, а также снижение энергозатрат и материалоемкости устройства. 77 з.п. ф-лы, 40 ил.

образным кронштейном, выполненным в виде пары плоских щек, взаимно соединенных дистанционным стержнем и парой соосных втулок, одна из пар которых обращена в сторону нижних кронштейнов навески и предусмотрена для соединения с верхней центральной тягой навески агрегатируемого трактора, вторая пара - для размещения гидропривода дополнительной рамы.