Изобретение относится к области сельскохозяйственного машиностроения, в частности к почвообрабатывающим орудиям для поверхностной обработки почвы.

Известно почвообрабатывающее орудие, содержащее последовательно установленные выравниватель и секции рыхлящих рабочих органов (Сельскохозяйственная техника. Каталог ЦНИИТЭИ, ВПИ-5,6, 1975, с. 716).

Наиболее близким изобретением к предложенному является почвообрабатывающий агрегат, содержащий трактор, последовательно установленные выравниватель и секции рыхлящих рабочих органов (SU 1042630, кл. А 01 В 31/00, 1983).

Недостатком известных устройств является низкое качество рыхления и выравнивания почвы.

Техническая задача, на решение которой направлено изобретение, - повышение качества подготовки почвы, степени выравнивания поверхности поля и мобильности агрегата.

Поставленная техническая задача достигается тем, что выравниватель выполнен многосекционным с возможностью перевода секций в транспортное положение для перемещения по дорогам с расположением секций в поперечно-вертикальной и продольно-вертикальной плоскостях к направлению движения и фронтально в рабочее положение, каждая из секций образована одной и/или двумя парами гнутых С-образных профилей, сопряженных посредством стержней, установленных между вертикальными полками, на нижней горизонтальной полке фронтального профиля размещены съемные подрезающие ножи, рыхлящие рабочие органы смонтированы на нижней горизонтальной полке заднего профиля с равным шагом, при этом секции снабжены гидроприводом и взаимно соединены шарнирами.

Изобретение поясняется чертежами.

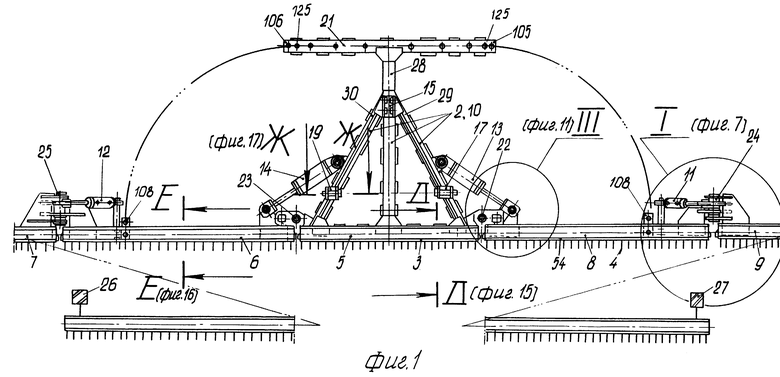

На фиг. 1 изображено почвообрабатывающее орудие для выравнивания рельефа и рыхления верхнего слоя почвы, вид спереди.

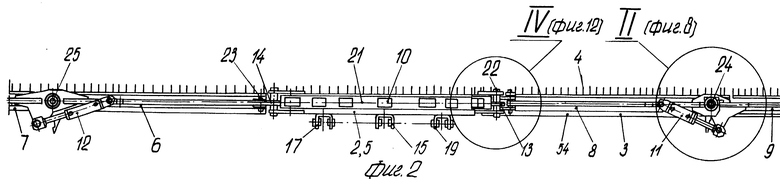

На фиг. 2 - то же, вид в плане.

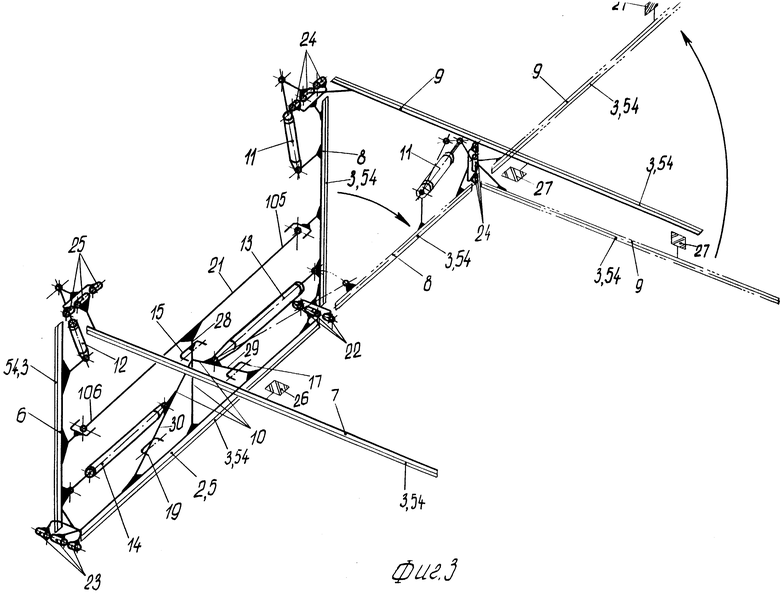

На фиг. 3 представлена кинематическая схема почвообрабатывающего орудия в транспортном положении средних и крайних секций в аксонометрическом изображении.

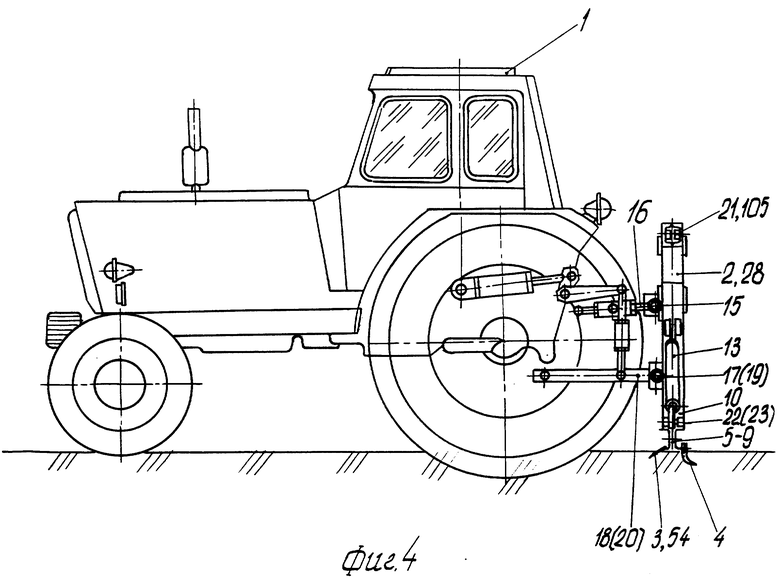

На фиг. 4 показан почвообрабатывающий агрегат в работе, вид сбоку.

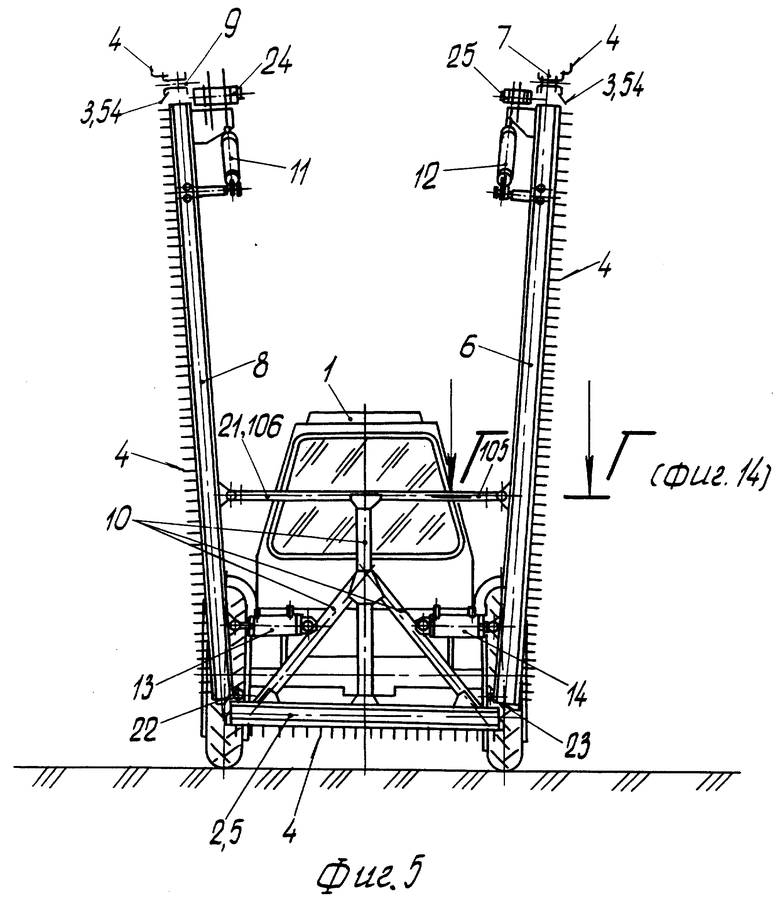

На фиг. 5 - то же, в транспортном положении, вид сзади.

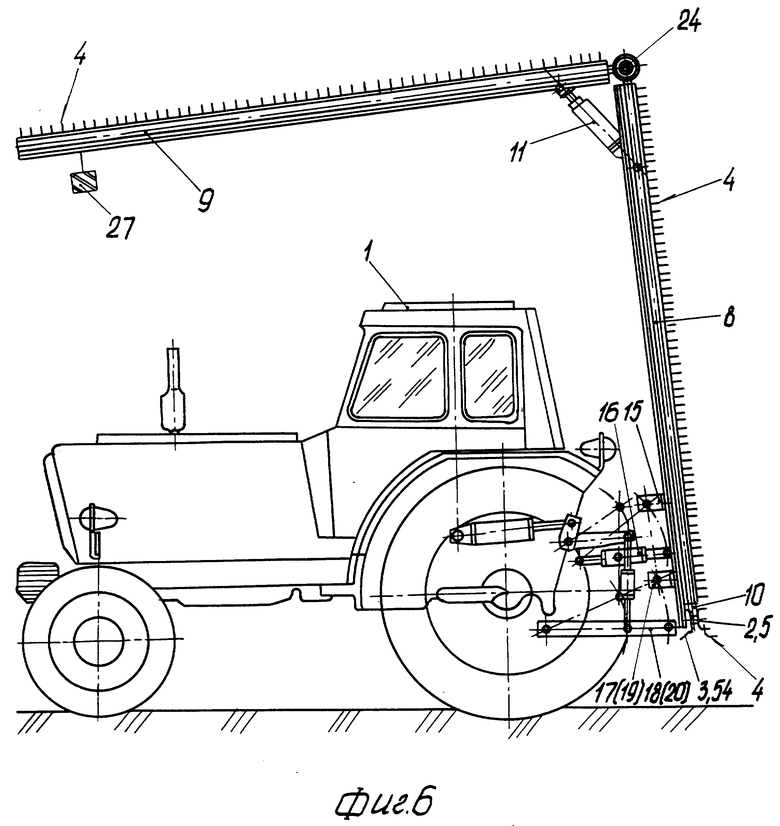

На фиг. 6 - то же, вид слева.

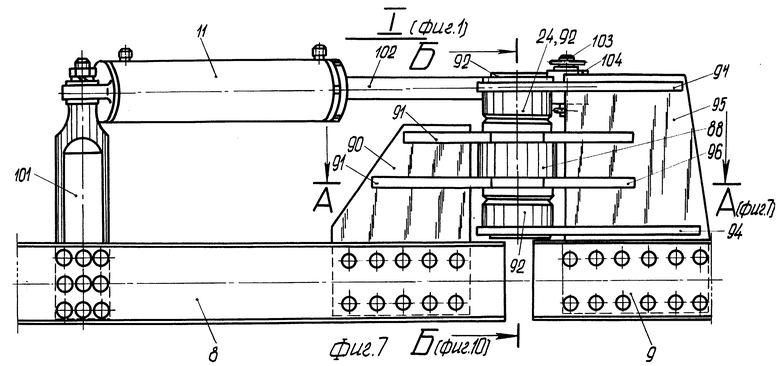

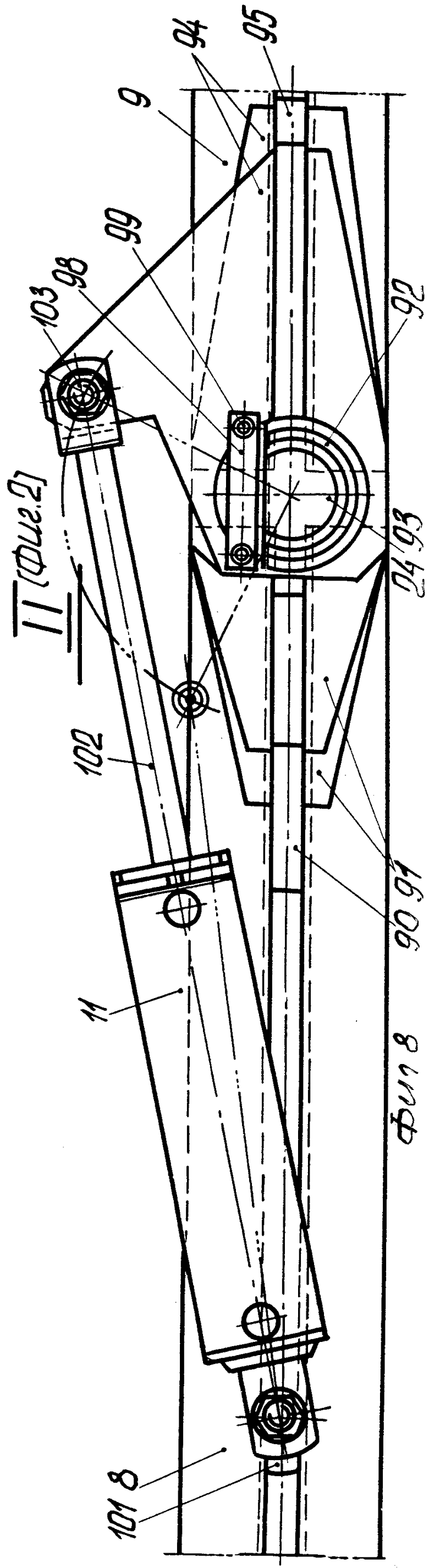

На фиг. 7 - место I на фиг. 1, вертикальный шарнир соединения левой крайней секции с левой средней секцией и гидропривод левой крайней секции, вид спереди.

На фиг. 8 - место II на фиг. 2, то же, что и на фиг. 7, вид в плане.

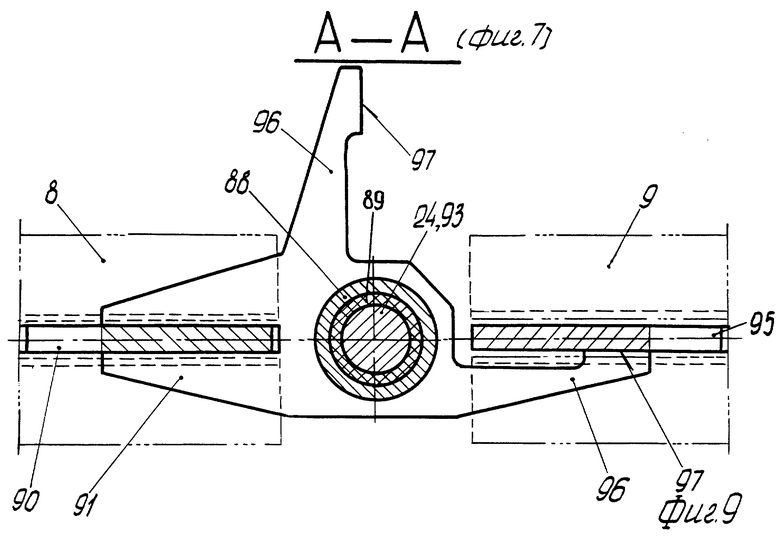

На фиг. 9 - сечение А-А на фиг. 7, положение ограничителя поворота крайней секции на вертикальном кронштейне шарнира левой средней секции почвообрабатывающего орудия.

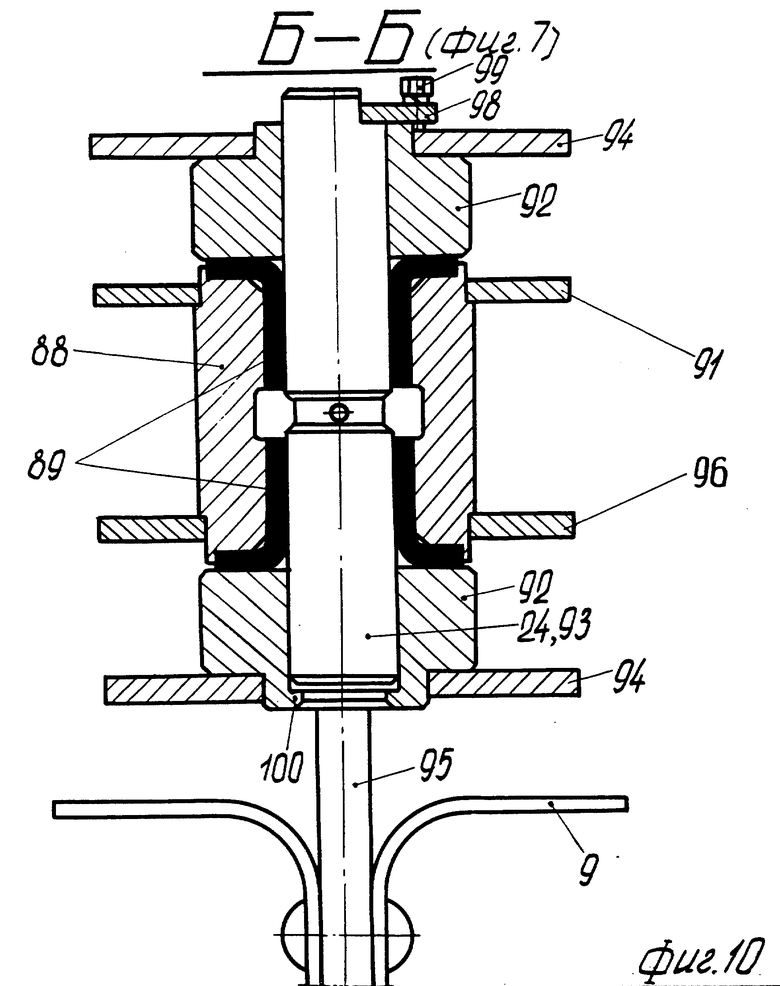

На фиг. 10 - сечение Б-Б на фиг. 7, диаметральный разрез вертикального шарнира соединения левой крайней секции со средней секцией почвообрабатывающего орудия.

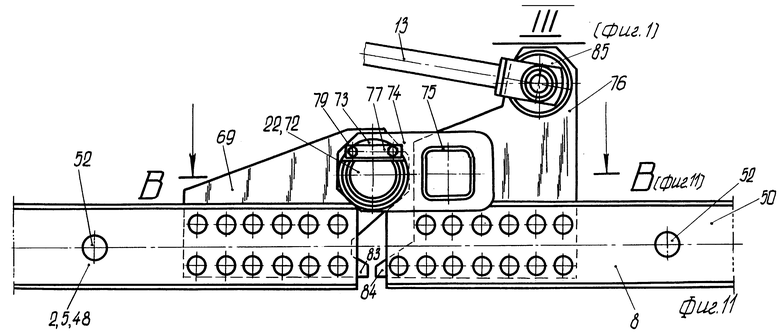

На фиг. 11 - место III на фиг. 1, шарнирное соединение центральной секции с левой средней секцией, вид спереди.

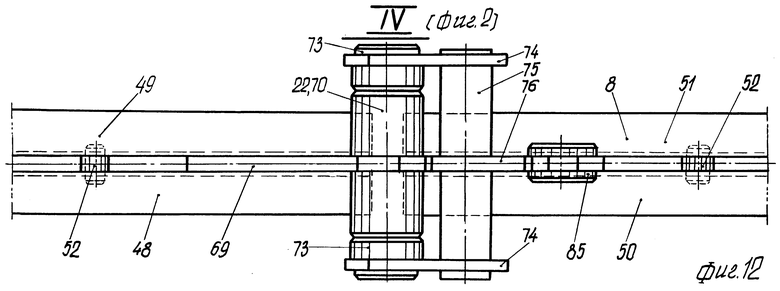

На фиг. 12 - место IV на фиг. 2, горизонтальный шарнир соединения левой средней секции с центральной секцией, вид в плане.

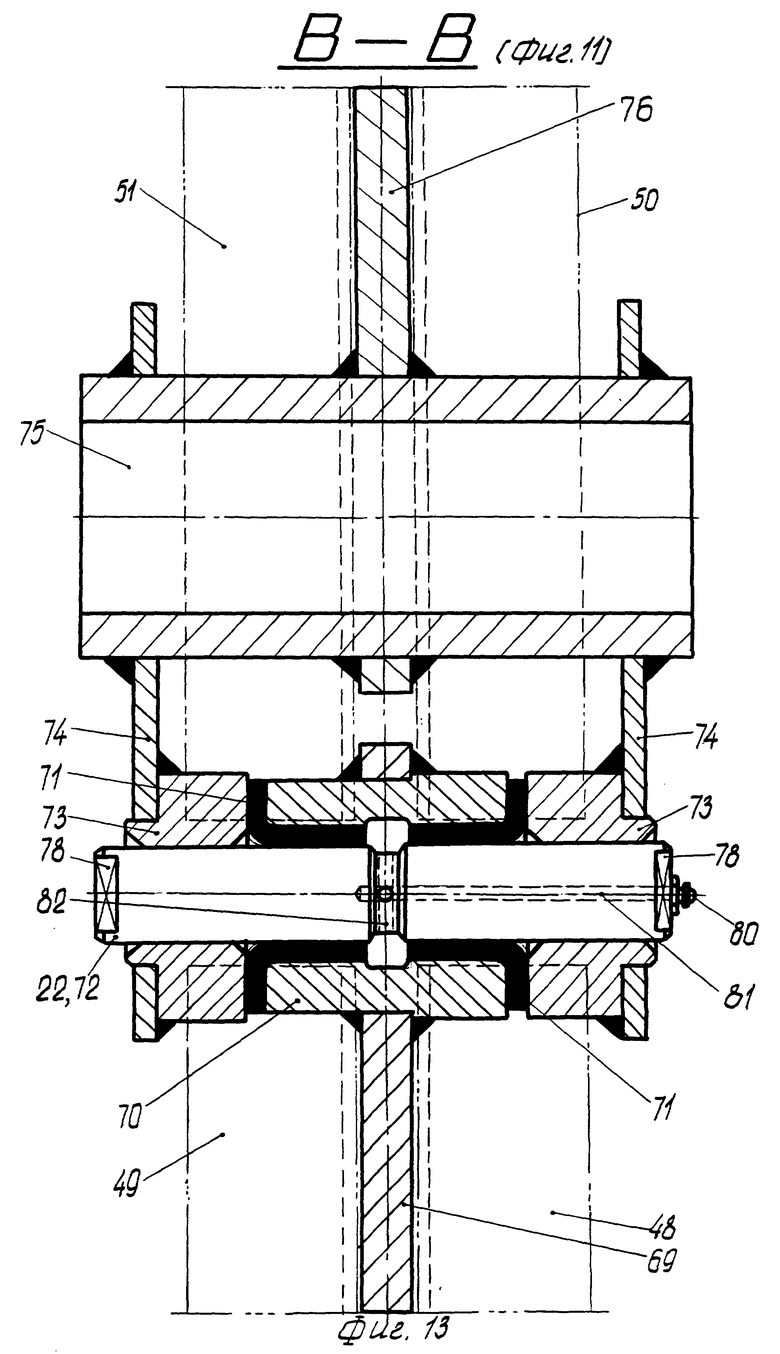

На фиг. 13 - сечение В-В на фиг. 11, диаметральный разрез горизонтального шарнира.

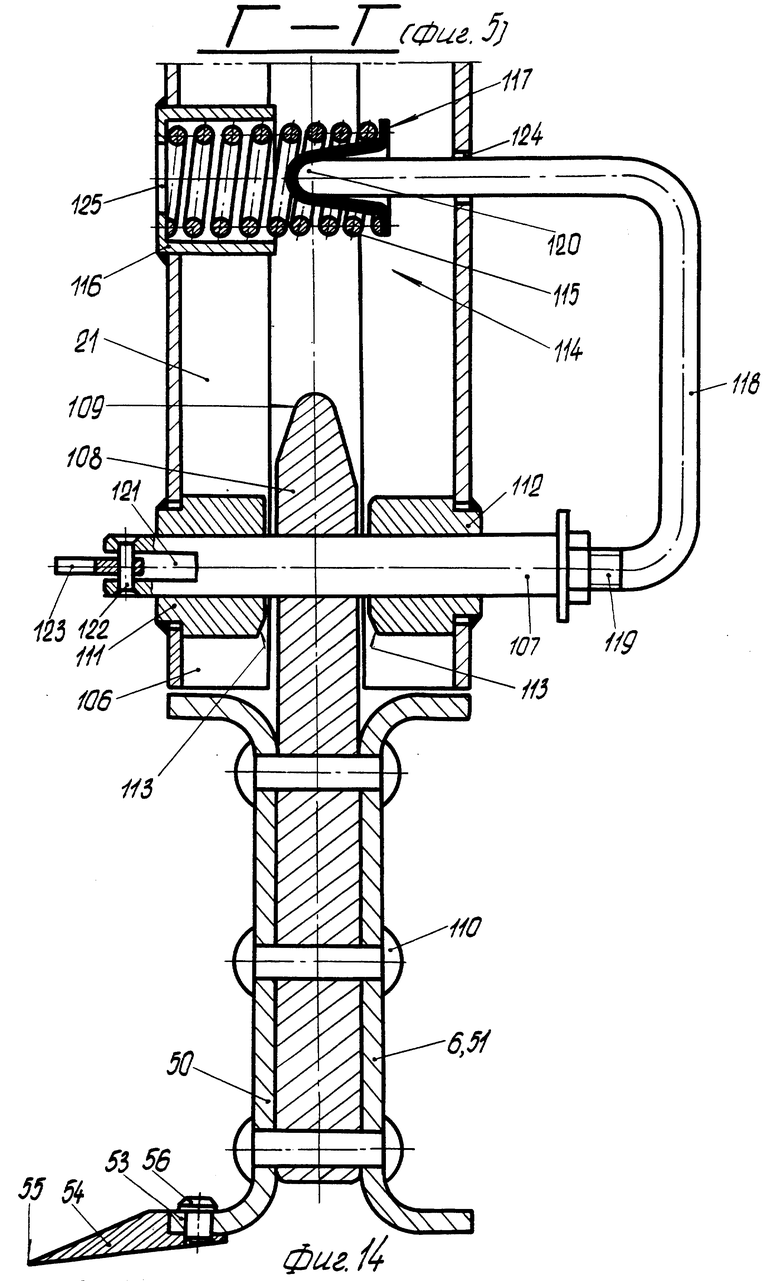

На фиг. 14 - сечение Г-Г на фиг. 5, фиксатор соединения правой средней секции с транспортной балкой рамы центральной секции.

На фиг. 15 - сечение Д-Д на фиг. 1, поперечное сечение несущей балки центральной секции.

На фиг. 16 - сечение Е-Е на фиг. 1, поперечное сечение несущей балки правой средней секции с подрезающим ножом выравнивателя и рыхлящим рабочим органом.

На фиг. 17 - сечение Ж-Ж на фиг. 1, соединение правого кронштейна навески с раскосом рамы центральной секции.

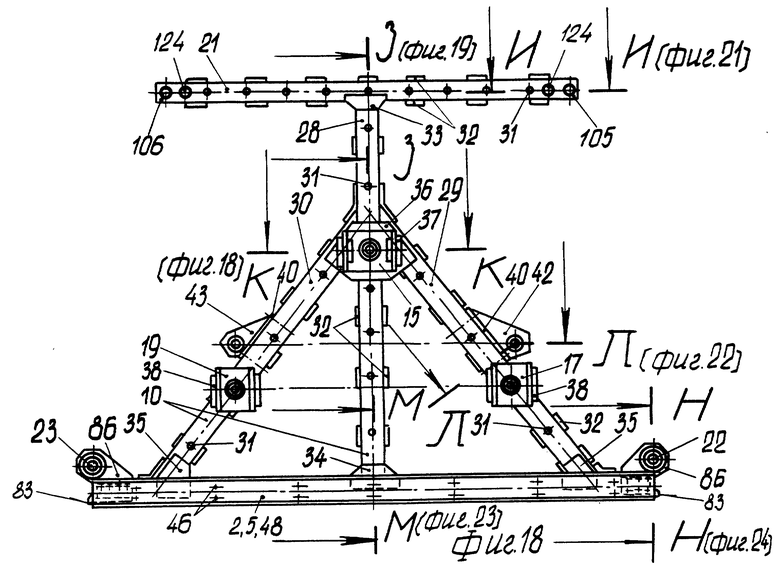

На фиг. 18 - рама в виде стойки, раскосов, транспортной балки и центральная секция почвообрабатывающего орудия, вид спереди.

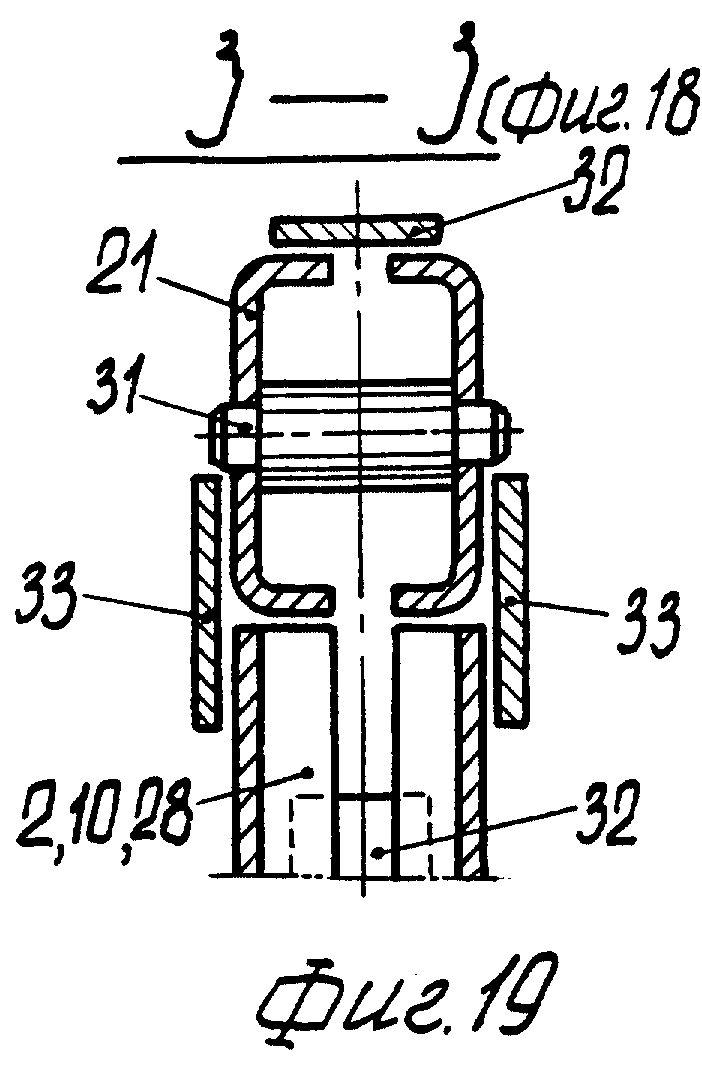

На фиг. 19 - сечение З-З на фиг. 18, поперечное сечение транспортной балки в месте сопряжения со стойкой рамы центральной секции.

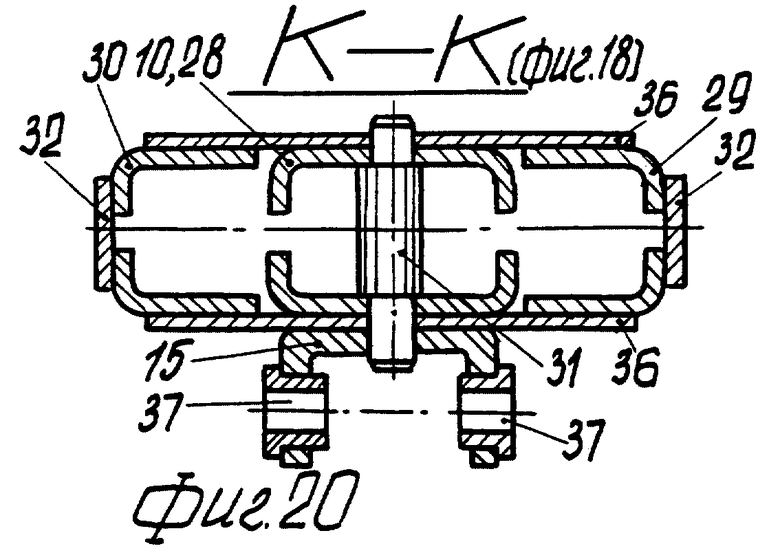

На фиг. 20 - сечение К-К на фиг. 18, сопряжение обоих раскосов со стойкой и соединение верхнего кронштейна навески с рамой центральной секции.

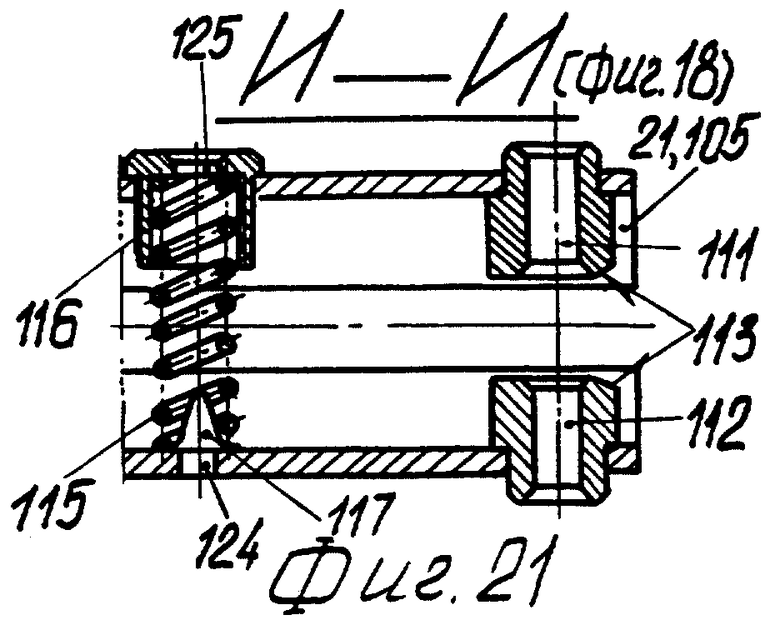

На фиг. 21 - сечение И-И на фиг. 18, продольное сечение левой консоли транспортной балки на раме центральной секции.

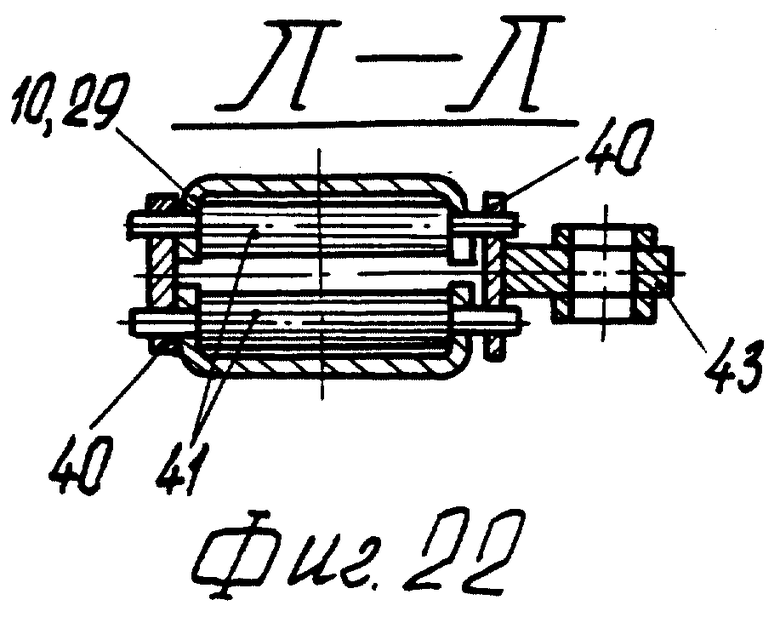

На фиг. 22 - сечение Л-Л на фиг. 18, соединение кронштейна гидропривода левой средней секции с левым раскосом рамы центральной секции.

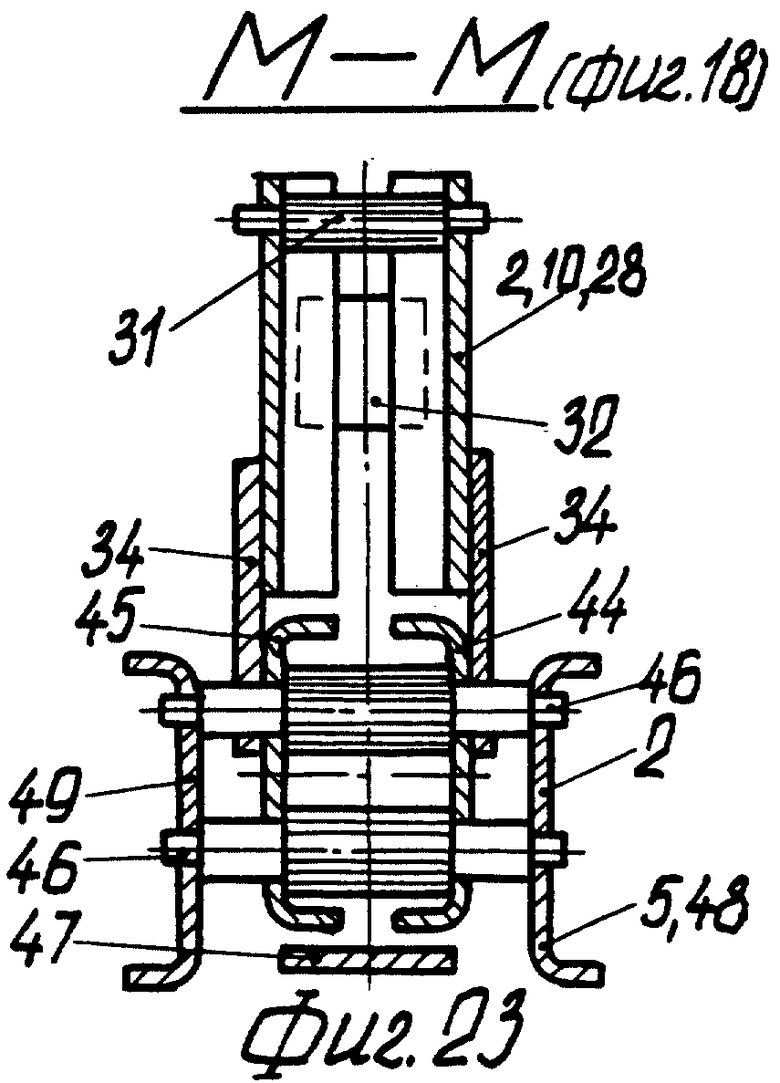

На фиг. 23 - сечение М-М на фиг. 18, сопряжение нижней части стойки с несущей балкой центральной секции.

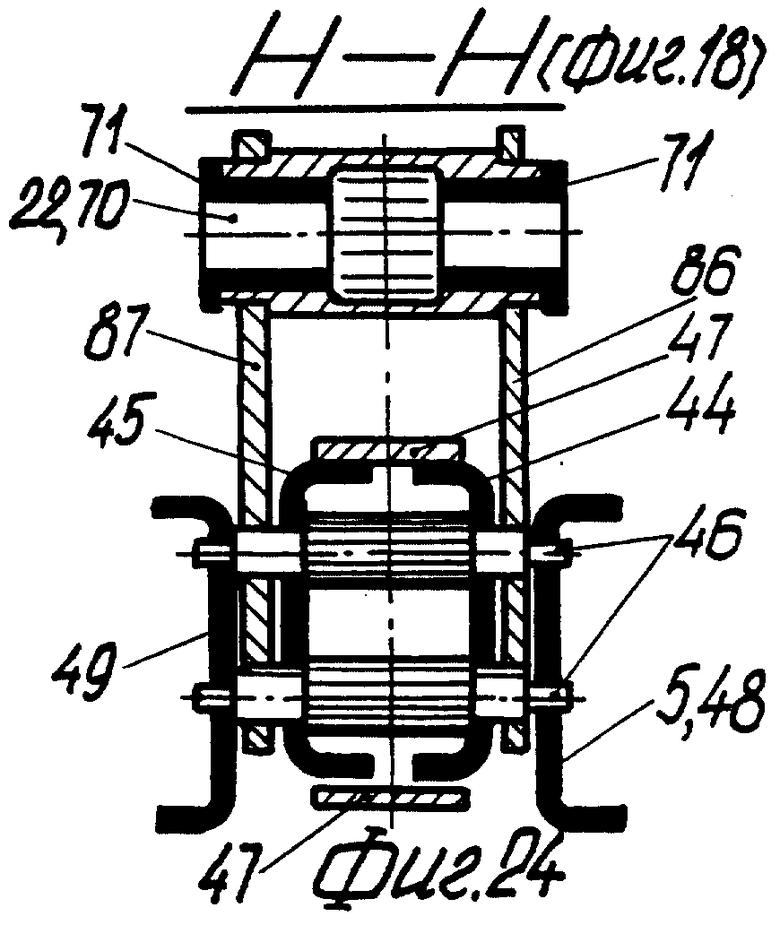

На фиг. 24 - сечение Н-Н на фиг. 18, сопряжение горизонтального шарнира с левой консолью несущей балки центральной секции.

Сведения, подтверждающие возможность осуществления изобретения, заключаются в следующем.

Почвообрабатывающий агрегат (см. фиг. 4-6) содержит трактор 1 соответствующего класса тяги и навесное почвообрабатывающее орудие 2 (см. фиг. 1-3), содержащее последовательно установленные выравниватель 3 и рыхлящие рабочие органы 4. Выравниватель 3 выполнен многосекционным с возможностью перевода секций 5-9 в транспортное положение для перемещения по дорогам с расположением центральной секции 5 в поперечно-вертикальной, средних 6, 8 и крайних секций 7, 9 - в продольно-вертикальных плоскостях и фронтально к направлению движения всех секций 5-9 в рабочем положении.

Навесное почвообрабатывающее орудие 2 содержит раму 10 с центральной секцией 5, шарнирно соединенные левую среднюю секцию 8, правую среднюю секцию 6, левую крайнюю секцию 9 и правую крайнюю секцию 7, гидропривод 11 левой крайней секции 9, гидропривод 12 правой крайней секции 7, гидропривод 13 левой средней секции 8, гидропривод 14 правой средней секции 6, верхний кронштейн навески 15 для соединения с центральной верхней тягой 16 навесной системы трактора 1, левый нижний кронштейн навески 17 левой нижней тяги 18 трактора 1, правый нижний кронштейн навески 19 нижней тяги 20, транспортную балку 21, с горизонтальной осью вращения шарниры 22 и 23 соединения левой средней секции 8 и правой средней секции 6 с центральной секцией 5, с вертикальной осью вращения шарниры 24 и 25 соединения левой крайней секции 9 и правой крайней секции 7 соответственно с левой средней секцией 6 и с правой средней секцией 8, трубопроводы и рукава высокого давления гидроприводов 11-14 и катафоты 26 и 27.

Рама 10 центральной секции 5 почвообрабатывающего орудия 2 (см. фиг. 1, 2, 18-24) выполнена в виде стойки 28, левого раскоса 29, правого раскоса 30 и транспортной балки 21.

Стойка 28 (см. фиг. 18, 19, 20, 23) образована из двух гнутых С-образных профилей с вертикальной полкой высотой 150 мм и толщиной стенки 5 мм, дистанционных стержней 31 и косынок 32 в виде параллелепипедов с толщиной не более 5 мм. Стержни 31 выполнены длиной 160 мм. Диаметры меньших ступеней стержня 31 выполнены равными 20 мм, а большей ступени - равными 25 мм. Стержни 31 размещены с равным шагом по высоте стойки 28. Стержни 31 и косынки 32 с поверхностью С-образных профилей соединены сварными замкнутыми швами катетом не менее 5 мм. Верхняя часть стойки 28 посредством двух плит 33 соединена электросваркой с транспортной балкой 21. Конструкция транспортной балки 21 выполнена идентичной конструкции стойки 28. Нижняя часть стойки 28 соединена плитами 34 с несущей балкой центральной секции 5 (см. фиг. 18 и 23) орудия 2.

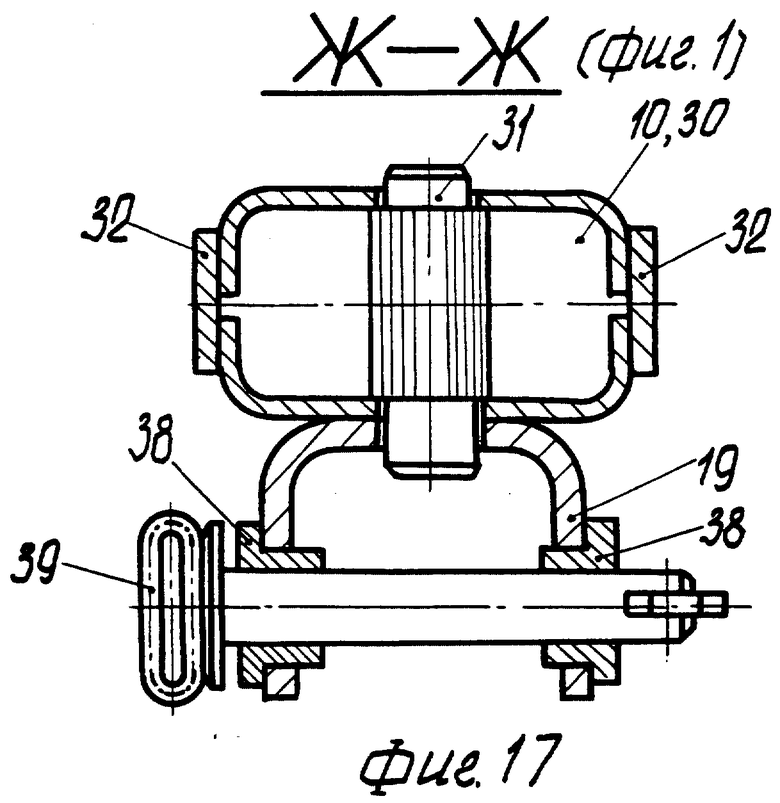

Левый раскос 29 содержит два гнутых С-образных профиля, взаимно соединенных стержнями 31 и плитами 32. Конструкция правого раскоса 30 идентична конструкции левого раскоса 29. Раскос 30 выполнен в зеркальном отражении раскоса 29. Нижние части раскосов 29 и 30 с передней несущей балкой центральной секции 5 соединены парами косынок 35. Верхние части раскосов 29 и 30 связаны со стойкой 28 опорными плитами 36. Опорные плиты 36 со стойкой 28 дополнительно соединены стержнем 31. На передней опорной плите 36 размещен кронштейн навески 15, который со стойкой 28, раскосами 29 и 30 соединен с ранее указанным стержнем 31. Кронштейн навески 15 выполнен U-образной формы с двумя соосными втулками 37. На раскосах 29 и 30 сварными швами (см. фиг. 1, 2, 17 и 18) и стержнями 31 закреплены кронштейны навески 17 и 19 U-образной формы с соосными втулками 38. Втулки 38 с кронштейнами навески 17 и 19 соединены замкнутыми сварными швами. В парах втулок 38 размещены пальцы 39 для соединения рамы 10 центральной секции 5 орудия 2 с продольными нижними тягами 18 и 20 агрегатируемого трактора 1. Кронштейны навески 15, 17 и 19 на раме 10 центральной секции 5 размещены на вершинах равнобедренного треугольника. Каждый палец 39 снабжен ручкой и поворотной защелкой, ограничивающей осевое перемещение пальца 39 в соосных втулках 37 или 38.

На внешних боковых гранях раскосов 29 и 30 рамы центральной секции 5 посредством плит 40 и стержней 41 закреплены кронштейны 42 и 43 гидроприводов 13 и 14 средних секций 6, 8 (см. фиг. 1. 18 и 22).

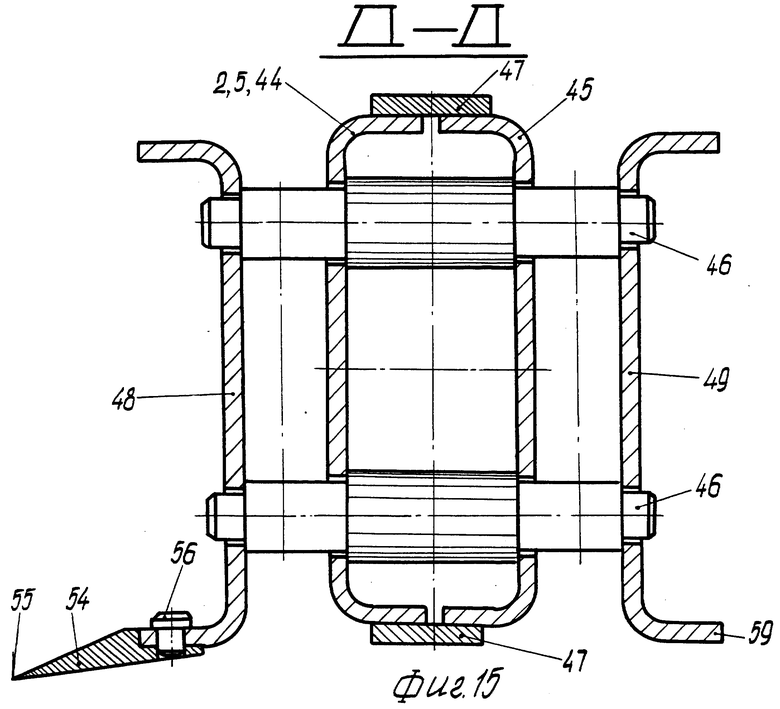

Несущая балка центральной секции 5 орудия 2 (см. фиг. 1, 2, 15, 18, 23 и 24) образована двумя парами гнутых профилей С-образной формы с толщиной стенок 5 мм и высотой полки 150 мм. Профили 44 и 45 (см. фиг. 1, 2, 15, 18, 23 и 24) несущей балки центральной секции 5 орудия 2 соединены между собой ярусно установленными между вертикальными полками парами дистанционных стержней 46 и накладками 47. Оппозитно и со смещением от вертикальных полок гнутых профилей 44 и 45 на стержнях 46 размещены дополнительные гнутые С-образные профили 48 и 49. Средняя пара профилей 44 и 45 установлена выше переднего профиля 42 и заднего профиля 49 на толщину накладки 47. Стержни 46 выполнены ступенчатыми. Зазор между вертикальными полками в парах профилей 44 и 48, 45 и 49 равен 20 мм. Стержни 46 с парами профилей 44 и 48, 45 и 49 соединены замкнутыми сварными швами.

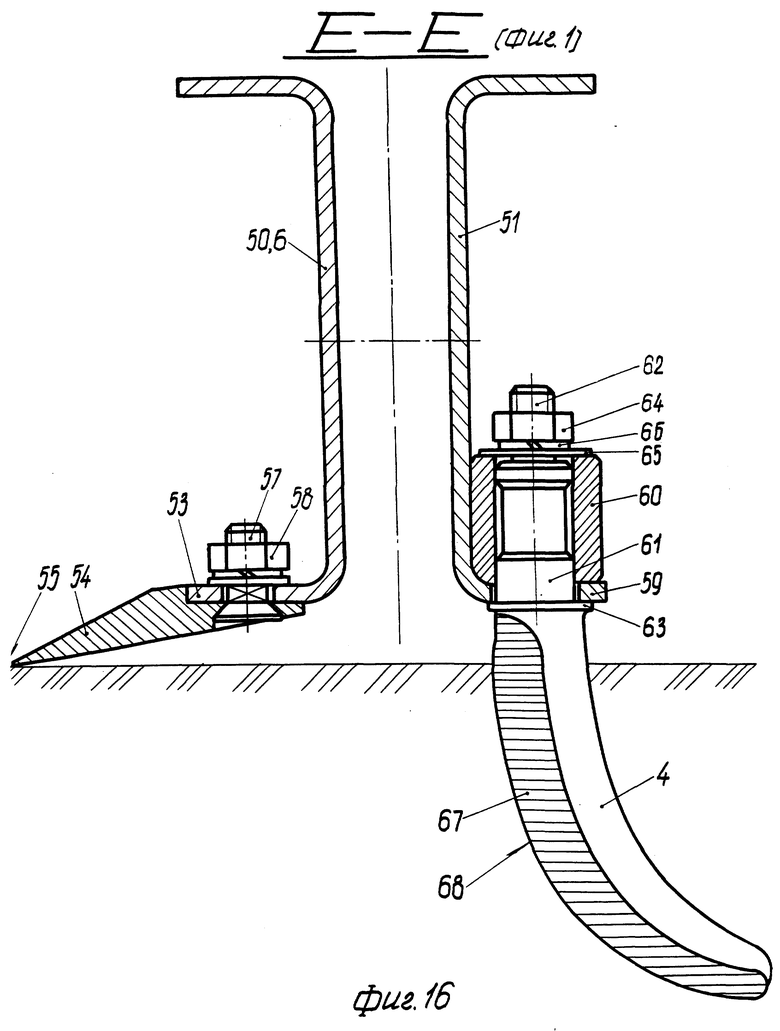

Секции 5-9 (см. фиг. 1, 2, 14 и 16) образованы парой оппозитно установленных гнутых С-образных профилей 50 и 51. Профили 50 и 51 взаимно соединены стержнями 52 (см. фиг. 11 и 12), установленными между вертикальными полками с равным шагом по длине секций 5-9 (см. фиг. 11 и 12). Зазор между вертикальными полками профилей 50 и 51 в секциях 6-9 равен 20 мм.

На нижней горизонтальной полке (фиг. 15) фронтального профиля 48 центральной секции 5 орудия 2 и на нижних горизонтальных полках 53 фронтальных профилей 50 средних и крайних секций 6-9 (фиг. 16, 14) размещены съемные подрезающие ножи 54 выравнивателя 3. Съемные подрезающие ножи 54 на своей верхней грани снабжены угловыми пазами для сопряжения с нижней горизонтальной полкой фронтального профиля 48 или с полкой 53 профиля 50 выравнивателя 3. Широкая полка углового паза наклонена к верхней грани ножа 54 на величину заднего угла. Подрезающий нож 54 снабжен режущей кромкой 55 (см. фиг. 14-16), образованной заточкой верхней грани. На широкой полке прямоугольного паза выполнены два отверстия диаметром 14 мм для размещения подрезающего ножа 54 на монтажных штифтах 56 диаметром 14 мм (см. фиг. 14 и 15). Подрезающий нож 54 к нижней горизонтальной полке 53 фронтального С-образного профиля 50 закреплен тремя болтами 57 с потайными головками, установленными в квадратных отверстиях, и гайками 58 через плоские и пружинные шайбы. Толщина ножа 54 не превышает 8 мм. Материал ножа 54 - конструкционная сталь. Режущая кромка 55 ножа 54 закалена.

На нижней горизонтальной полке 59 (фиг. 16) заднего С-образного профиля 49 или 51 с равным шагом 125 ± 1 мм сварными швами закреплены монтажные втулки 60 с диаметром внутреннего отверстия 20 мм. Отверстия монтажных втулок 60 совмещены со сквозными отверстиями на нижней полке 59 профиля 49 или 51. В монтажных втулках 60 установлены рыхлящие рабочие органы 4. Каждый рыхлящий орган 4 содержит цилиндрический хвостовик 61 и резьбовой стержень 62. Поясок 63 ниже цилиндрического хвостовика 61 вместе с гайкой 64, опорной шайбой 65 и пружинной шайбой 66 удерживают в рабочем положении рыхлящий рабочий орган 4 (см. фиг. 16). Рыхлящий рабочий орган 4 имеет саблевидную форму и снабжен лезвием 67 с двухсторонней заточкой боковых граней. Режущая кромка 68 лезвия 67 выполнена по логарифмической спирали. Центр логарифмической спирали расположен выше монтажной втулки 60. Левая средняя секция 8 и правая средняя секция 6 соединены с центральной секцией 5 орудия 2 шарнирами 22 и 23, горизонтальные оси которых ориентированы параллельно направлению движения агрегата (см. фиг. 1-3, 5, 6, 11-13). Шарнир 22 (23) соединения средней секции 8 (6) с центральной секцией 5 выполнен в виде вертикального кронштейна 69, размещенного между вертикальными полками С-образных профилей 48 и 49, неподвижной втулки 70 с парой подшипников скольжения 71 в ней, оси поворота 72, размещенной в подшипниках скольжения 71 и в паре подвижных втулок 73, закрепленных посредством плит связи 74 средней секции с промежуточной балкой 75, ось которой параллельна геометрической оси неподвижной втулки 70 и вертикального подвижного кронштейна 76, установленного между вертикальными полками С-образных профилей 50 и 51 средней секции 8 (6).

Втулка размещена выше верхних полок С-образных профилей 48, 49, а торцы неподвижной втулки 70 сопряжены с парой соосных подвижных втулок 73 с установленной в них осью поворота.

Смещение оси поворота 72 в подвижных втулках 73 средней секции 8 (6) ограничено двумя планками 77, установленными на лысках 78 по концам оси поворота 72 и двух пар болтов 79 М8х25, установленных в резьбовых отверстиях подвижных втулок 73. Консистентная смазка в пары подшипников скольжения 71 подается через пресс-масленку 80, осевой канал 81 и радиальные каналы 82. Вертикальные кронштейны 69 и 76 с полками С-образных профилей центральной секции 5 орудия 2 и средней секции 8 (6) соединены заклепками диаметром 12 мм. Это обеспечивает требуемую жесткость и надежность конструкции секций 5-9. Вертикальный кронштейн 69 на концах центральной секции 5 и подвижные вертикальные кронштейны 76 средних секций 6, 8 (см. фиг. 11) снабжены упорами 83 и 84 рабочего положения секций 5, 6, 8. Упоры 83 и 84 ограничивают нижний предел поворота средних секций 8 и 6 относительно несущих балок центральной секции 5.

Подвижный кронштейн 85 гидропривода 13 перевода средней секции 8 совмещен с подвижным вертикальным кронштейном 76 подвижных втулок 73 шарнира 22 (23). Это упрощает конструкцию навесного почвообрабатывающего орудия 2 (см. фиг. 11 и 12). Промежуточная балка 75 закреплена на подвижном кронштейне 85 гидропривода средних секций 6, 8.

В варианте выполнения несущей балки центральной секции 5 орудия 2 из двух пар оппозитно установленных С-образных профилей 44, 45, 48 и 49 (см. фиг. 18 и 24) для работы на тяжелых почвах каждая неподвижная втулка 70 шарниров 22 и 23 соединения левой и правой средних секций 8 и 6 связана с концами С-образных профилей парой вертикальных кронштейнов 86 и 87, установленных между вертикальными полками С-образных профилей 49, 45 и 48, 44. Подвижные втулки 73 оппозитно установленных средних секций 8 и 6 сопряжены с неподвижными втулками 70 центральной секции 5 вышеописанным способом.

Крайние секции 9 и 7 соединены с левой средней секцией 8 и с правой средней секцией 6 шарнирами 24 и 25, оси которых в рабочем положении почвообрабатывающего орудия 2 ориентированы вертикально (см. фиг. 1-3, 5-10).

Шарнир соединения 24 (см. фиг. 7-10) левой крайней секции 9 с левой средней секцией 8 выполнен в виде неподвижной втулки 88 с парой подшипников скольжения 89 в ней, установленной на вертикальном кронштейне 90 средней секции 8 посредством пары горизонтальных плит связи 91 и пары подвижных втулок 92, установленных на вертикальной оси поворота 93 и соосно неподвижной вертикальной втулки 88. Пара подвижных втулок 92 закреплена парой горизонтальных плит связи 94 на вертикальном кронштейне 95. Вертикальный кронштейн 90 и вертикальный кронштейн 95 установлены между вертикальными полками С-образных профилей средней секции 8 и крайней секции 9. Кронштейны 90 и 95 с С-образными профилями секций 8 и 9 соединены заклепками, а нижняя подвижная втулка 92 выполнена ступенчатой. Это обеспечивает требуемую надежность конструкции секций.

Каждый шарнир 24 (25) соединения крайней секции 9 (7) со средней секцией 8 (6) снабжен ограничителем поворота 96 крайней секции 8 (6). Ограничитель поворота 96 крайних секций 9 (7) выполнен на горизонтальных плитах связи 91 вертикальной втулки 88 с вертикальным кронштейном 90 средней секции 8 в виде опорных площадок 97. Опорные площадки 97 ограничителя поворота 96 выполнены взаимно перпендикулярными. Опорные площадки 97 смещены от осей симметрии шарнира 24 на половину толщины вертикального кронштейна 95 крайней секции 9.

Ось поворота 93 снабжена с одного конца лыской для фиксирования планкой 98 на верхней подвижной втулке 92. Положение планки 98 на втулке 92 зафиксировано парой болтов 99, размещенных в резьбовых отверстиях. Смещение поворотной оси 93 вниз ограничено буртиком 100, выполненным во внутренней полости нижней втулки 92.

Одна из опор 101 гидропривода 11 крайней секции 9 установлена между вертикальными полками гнутых С-образных профилей средней секции 8. Опора 101 с профилями соединена заклепками (см. фиг. 7). Шток силового цилиндра 102 гидропривода 11 соединен с верхней плитой связи 94 посредством пальца 103, установленного в бонке 104. Бонка 104 подвижного упора крайней секции 9 соединена с верхней плитой связи 94 замкнутым сварным швом. Шарниры 24, 25 и 22, 23 размещены над верхними горизонтальными полками гнутых С-образных профилей секций 5-9. Это позволяет при работе навесного почвообрабатывающего орудия 2 фронтальные С-образные профили секций 5-9 использовать как магазины для заполнения почвой при выравнивании понижений в микропрофиле поверхности обрабатываемого поля.

Транспортная балка 21 (см. фиг. 1-5, 14, 18, 19 и 21) выполнена из двух гнутых С-образных профилей того же сечения, что стойка 28, раскосы 29 и 30, несущие элементы центральной секции 5, средних секций 8 и 6, крайних секций 9 и 7. Гнутые профили взаимно соединены стержнями 31 и косынками 32. Горизонтальные полки оппозитно установленных С-образных профилей транспортной балки 21 взаимно установлены с зазором 20 мм. Удаленные концы 105 и 106 транспортной балки 21 снабжены фиксаторами левой средней секции 8 и правой средней секции 6 в транспортном положении (см. фиг. 5, 14 и 21). Каждый фиксатор транспортного положения средней секции 6 (8) на раме 10 центральной секции 5 орудия 2 посредством транспортной балки 21 снабжен пальцем 107 и ригелем 108. Ригель 108 установлен между вертикальными полками С-образных профилей 50 и 51 средней секции 6 (8). Рабочая грань ригеля 108 имеет скосы 109, взаимно сопряженные по дуге окружности, и отверстие с номинальным диаметром 20 мм. Отверстие ригеля 108 смещено от рабочей грани. Ригель 108 с вертикальными полками С-образных профилей 50 и 51 секции 6 (8) соединен заклепками 110. На концах транспортной балки 21 в ее внутренней полости размещены соосные втулки 111 и 112. Оппозитные торцы втулок 111 и 112 имеют срезы 113, направленные в сторону ригеля 108. Диаметр отверстий в соосных втулках 111 и 112 выполнен равным 20 мм с отклонениями по 12 квалитету (H12). Со смещением от срезов параллельно оси втулок 111 и 112 в балке 21 установлен блокиратор 114 пальца 107. Блокиратор 114 выполнен в виде пружины сжатия 115. Один конец пружины сжатия 115 установлен в стакане 116 транспортной балки 21. Второй конец пружины сжатия 115 снабжен колпачком 117, установленным внутри пружины сжатия 115. Палец 107 фиксатора транспортной балки 17 снабжен С-образной ручкой 118. Один конец ручки 118 имеет резьбу 119 и ею зафиксирован в резьбовом отверстии пальца 107 контргайкой. Другой конец С-образной ручки 118 имеет полусферическую головку 120. Профиль головки 120 выполнен сопрягаемым с внутренней полостью колпачка 117 пружины сжатия 115. В исходном положении торец колпачка 117 (см. фиг. 21) упирается в вертикальную полку С-образного гнутого профиля транспортной балки 21, т.к. высота пружины сжатия 115 в исходном положении больше расстояния от вертикальной полки одного профиля до дна стакана 116. Свободный конец пальца 107 снабжен прорезью 121. В прорези 121 на оси 122 установлена поворотная защелка 123. Со смещением от удаленных концов 105 и 106 транспортной балки 21 параллельно оси втулок 111 и 112 на вертикальных полках С-образных профилей на ширину ручки 118 выполнены соосные ступенчатые отверстия 124 и 125. Диаметр отверстия 124 на фронтальной полке балки 21 выполнен больше диаметра стержня С-образной ручки 118. Диаметр отверстия 125 на дне стакана 116 выполнен большим, чем внешний диаметр колпачка 117 блокиратора 114.

Длина транспортной балки 21 по отношению к длине несущей балки центральной секции 5 выбрана таким образом, чтобы после перевода средних секций 8 и 6 в транспортное положение они занимали наклонное положение от продольно-вертикальной плоскости симметрии, т.е. отклонены наружу предпочтительно на угол 3 - 5o. Это обеспечивает устойчивое положение почвообрабатывающего орудия 2 в транспортном положении.

Транспортные возможности навесного почвообрабатывающего орудия 2 увеличены тем, что ширина захвата В1 центральной секции 5 выполнена равной колее трактора 1. Ширина захвата В2 и В3 левой и правой крайних секций 9 и 7 выбрана с учетом габарита, равного длине трактора 1 и размещения в боксе. Рабочая ширина захватов В4 и В5 левой средней секции 8 и правой средней секции 6 выполнены равными высоте трактора 1 и транспортного просвета hтр центральной секции 5 выравнивателя 3.

Почвообрабатывающий агрегат работает следующим образом.

После завершения транспортных переездов тракторист на краю поля силовым цилиндром навесной системы трактора 1 посредством центральной верхней тяги 16, нижних продольных тяг 18 и 20, кронштейнов навески 15, 17 и 19 на раме 10 центральной секции 5 вместе с крайними 7, 9 и средними 6, 8 секциями опускает из транспортного положения в промежуточное. Далее тракторист деблокирует положение средних секций 8, 6 с транспортной балки 21. Для этого тракторист С-образной ручкой 118 утапливает палец 107 в отверстиях соосных втулок 111 и 112. Полусферическая головка 120 С-образной ручки 118 давит на дно колпачка 117 и сжимает витки цилиндрической пружины сжатия 115. Смещение пальца 107 в соосных втулках 111 и 112 освобождает поворотную защелку 123. Тракторист последнюю поворачивает на оси 122 и ориентирует ее вдоль оси пальца 107. Усилием руки тракториста и сжатых витков пружины сжатия 115 палец 107 ручкой 118 выводят из соосных отверстий втулок 111, 112 и из отверстия на конце ригеля 108. Аналогичную операцию проводят с ригелем 108 левой средней секции 8.

Управляя с кабины трактора 1 левой ручкой гидрозолотника, тракторист переводит крайние секции 9 и 7 с транспортного положения в промежуточное. При подаче жидкости в бесштоковую полость силового цилиндра гидропривода 11 его шток 102 через палец 103 и бонку 104 верхней плиты связи 94 вместе с подвижным вертикальным кронштейном 95, нижней плитой связи 94, гнутыми С-образными профилями крайней секции 9 поворачивается совместно с втулкой 92 и вертикальной осью поворота 93 шарнира 24 в подшипниках скольжения 89 неподвижной втулки 88. При этом вертикальный подвижный кронштейн 95 от одной опорной площадки 97 ограничителя поворота 96 смещается к задней опорной площадке 97 ограничителя поворота 96. С-образные профили крайней секции 9 разместятся в одной плоскости симметрии с С-образными профилями левой средней секции 8. Гидроприводом 12 крайнюю правую секцию 7 переводят в одну плоскость с правой средней секцией 8. Это достигнуто тем, что гидроприводы 11 и 12 гидравлически соединены параллельно между собой.

Управляя правой ручкой гидрозолотника гидрораспределителя трактора 1, тракторист переводит одновременно гидроприводами 13 и 14 секции 8, 9 и 6, 7 из транспортного положения в рабочее. При переводе ручки гидрозолотника из "нейтрального" положения в положение золотника "плавающее", масло из штоковых полостей поршнями силовых цилиндров через специальные калибровочные отверстия замедлителей сливается непосредственно в масляный бак гидросистемы трактора 1. Масло из полостей силовых цилиндров гидроприводов 13 и 14 выдавливается под весом крайних и средних секций 6-9 до тех пор, пока упоры 83 центральной секции 5 соприкоснутся с упорами 84 средних секций 8 и 6. Далее ручку гидрозолотника вновь переводят в положение "нейтральное". Штоки силовых цилиндров гидроприводов 11-14 удерживают в запертом, рабочем положении секции 6-9 по отношению к центральной секции 5.

При движении трактора 1 режущими кромками 55 подрезающих ножей 54 в секциях 6-9 производится срезание выступающего слоя почвы. Излишек почвы, срезанный с почвенных гребней, накапливается между нижней и верхней полками фронтальных С-образных профилей секций 6-9. При движении секций 5-9 этот излишек почвы перемещается в понижения. При ширине захватов В1 = 1,4 м, В2 = В3 = 3,5 м и В4 = В5 = 4,2 м общая ширина захвата почвообрабатывающего орудия составляет 16,8 м. Для выравнивания поверхности поля с уклонами вдоль и поперек поля не более 0,08 агрегат сначала движется вдоль поля, а затем поперек. Работу по выравниванию поля заканчивают в диагональных направлениях. Рыхлящие рабочие органы 4 при движении почвообрабатывающего агрегата интенсивно крошат верхний слой почвы, разделывая почвенные комья и верхний слой в продольно-вертикальных плоскостях на агрономически ценные почвенные агрегаты. Указанный выше шаг между рыхлящими рабочими органами 4 обеспечивает высокое качество предпосевной обработки почвы, сохранение запасов влаги в корнеобитаемом слое, снижение переуплотнения почвы под колесами трактора и сельхозмашин.

После завершения работы по выравниванию рельефа поля и поверхностной предпосевной подготовки почвы почвообрабатывающее орудие тракторист переводит в транспортное положение. Тракторист из соосных втулок 111 и 112 на удаленных концах транспортной балки 21 извлекает пальцы 107 фиксаторов средних секций 8 и 6. Управляя левой ручкой гидрозолотника, гидроприводами 13 и 14 секции 8, 9 и 6, 7 переводит в транспортное положение. Затем ручку гидрозолотника первой секции тракторист переводит в положение "плавающее". Масло из бесштоковых полостей гидроприводов 11-14 выдавливается в штоковые полости этих же цилиндров через калиброванные отверстия замедлительных клапанов. Крайние секции 9 и 7 переводят в транспортное положение. Вертикальные кронштейны 95 крайних секций 9 и 7 доходят до упора с передними опорными площадками 97 ограничителей 96 поворота крайних секций 9 и 7. Затем, управляя силовым гидроцилиндром навесной системы трактора 1, тракторист переводит через раму 10 центральную секцию 5 в полное транспортное положение, обеспечивая транспортный просвет навесного орудия 2 hтр = 400 мм.

При переводе средних секций 8 и 6 в транспортное положение их ригели 108 посредством скосов 109 на торцевой части и срезов 113 на торцах соосных втулок 111 и 112 поступают во внутреннюю полость транспортной балки 21. В удаленные концы 105 и 106 транспортной балки 21 упираются верхние горизонтальные полки С-образных профилей средних секций 8 и 6. Большим пальцем правой руки тракторист поворотную защелку 123 поворачивает вокруг оси 122 таким образом, чтобы его длинная сторона располагалась вдоль образующей пальца 107. Направив защелку 123 в отверстия втулок 112 и 111 и ригеля 108, тракторист фиксирует секцию 6 (8) на конце 106 (105) транспортной балки 21. Утапливая палец 107 до опорной шайбы, ручку 118 полусферической головкой 120 направляют в отверстие 124. Свободный конец ручки 118 давит на дно колпачка 117 блокиратора 114. Колпачок 117 сжимает витки пружины 115. После прохода оси 122 защелкой 123 за пределы втулки 111 поворотная защелка 123 поворачивается под собственным весом на оси 117 и устанавливается поперек оси пальца 107. Под действием сжатых витков пружины 115 поворотная защелка 123 прижимается к вертикальной полке С-образного профиля транспортной балки 21. В любых положениях секций 8 и 6 их ригели 108 надежно зафиксированы на транспортной балке 21. Этим достигается высокая эксплуатационная и техническая надежность навесного почвообрабатывающего орудия 2 при транспортировке по дорогам всех категорий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 1996 |

|

RU2125356C1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 2006 |

|

RU2310305C1 |

| РЫХЛИТЕЛЬ МЕЛИОРАТИВНЫЙ | 1997 |

|

RU2113076C1 |

| ОРУДИЕ ДЛЯ ГЛУБОКОЙ ОБРАБОТКИ ПОЧВЫ | 1997 |

|

RU2115277C1 |

| СПОСОБ УЛУЧШЕНИЯ ВОДНО-ВОЗДУШНОГО РЕЖИМА ПОЧВЫ ПОД ПОСЕВАМИ МНОГОЛЕТНИХ КОРМОВЫХ КУЛЬТУР, УСТРОЙСТВО ДЛЯ НАРЕЗКИ ЩЕЛЕЙ-КРОТОВИН И УКЛАДКИ ДРЕНАЖНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУШЕНИЯ И ПОДПОЧВЕННОГО УВЛАЖНЕНИЯ | 1997 |

|

RU2116723C1 |

| УСТРОЙСТВО ДЛЯ ВЫКОПКИ ЛАКРИЧНОГО КОРНЯ | 1998 |

|

RU2129356C1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2125785C1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 1995 |

|

RU2091998C1 |

| ОРУДИЕ ДЛЯ СБОРА И ТРАНСПОРТИРОВКИ | 1997 |

|

RU2124827C1 |

| КУЛЬТИВАТОР | 1998 |

|

RU2141182C1 |

Агрегат предназначен для сельскохозяйственного машиностроения и может быть использован для поверхностной обработки почвы. Агрегат содержит трактор, последовательно установленные выравниватель (3) и рыхлящие рабочие органы (4). Выравниватель (3) выполнен многосекционным с возможностью перевода секций (5-9) в транспортное положение для перемещения по дорогам с расположением секций (5-9) в поперечно-вертикальной и продольно-вертикальной плоскостях к направлению движения и фронтально в рабочее положение. Каждая из секций (5-9) образована и/или двумя парами гнутых С-образных профилей, сопряженных посредством стержней, установленных между вертикальными полками. На нижней горизонтальной полке фронтального профиля размещены съемные подрезающие ножи (54). Рыхлящие рабочие органы (4) смонтированы на нижней горизонтальной полке заднего профили с равным шагом, при этом секции (5-9) снабжены гидроприводом (11-14) и взаимно соединены шарнирами (22-25). Применение изобретения позволит повысить качество подготовки почвы, степени выравнивания поверхности поля и мобильности агрегата. 19 з. п. ф-лы, 24 ил.

| Почвообрабатывающее орудие | 1981 |

|

SU1042630A1 |

| Сельскохозяйственная техника | |||

| Каталог ЦНИИТЭИ, ВПИ-5, 6, 1975, с.116 | |||

| Сельскохозяйственный агрегат | 1979 |

|

SU893151A1 |

| DE 3317225 A1, 18.10.84 | |||

| DE 3433066 C1, 10.04.86. | |||

Авторы

Даты

1999-02-10—Публикация

1997-07-10—Подача