Изобретение относится к области нефтедобычи, в частности к способам обработки скважин с целью удаления асфальтеносмолопарафиновых отложений (АСПО) с поверхности внутрискважинного оборудования.

Известен способ обработки скважины углеводородным растворителем СНПХ-7р-2, заключающийся в его закачке в затрубное пространство скважины в объеме, равном объему колонны (см. Оценка технологии применения удалителя асфальтосмолопарафиновых отложений. С. Н. Головко, Ю. В. Шамрай и др. РНТС "Нефтепромысловое дело", М. , ВНИИОЭНГ, 1983 г., N 9, с. 16). В указанном известном способе закачку осуществляют при минимальной скорости закачивающего агрегата и работающем погружном насосе до появления растворителя на устье скважины.

Растворитель СНПХ-7р-2 представляет собой смесь легкой пиролизной смолы с гексановой фракцией.

Недостаток данного известного способа заключается в потере активности растворителя за счет смешения его головной порции со скважинной нефтью, повышенном расходе растворителя (до 15 м3), возможности образования стойких водонефтяных эмульсий при смешении растворителя с пластовой водой в нефтесборном коллекторе, что вызывает рост давления и осложнения на установках подготовки нефти. Все это снижает эффективность удаления АСПО из внутрискважинного оборудования.

Наиболее близким по технической сущности к предлагаемому решению является способ удаления АСПО из внутрискважинного оборудования, который осуществляют путем закачки в затрубное пространство работающей скважины состава-растворителя СНПХ-7р-2 на основе смеси алифатических и ароматических углеводородов, и последующей продавки этого состава-растворителя продавочной жидкостью под прием насоса в насосно-компрессорные трубы (см. Оценка технологии применения удалителя асфальтосмолопарафиновых отложений. С.Н.Головко, Ю. В. Шамрай и др. РНТС "Нефтепромысловое дело", М., ВНИИОЭНГ, 1983 г., N 9, с.16-17).

Недостатки данного известного способа заключаются в следующем.

1. При закачке состава-растворителя происходит его смешивание со скважинной нефтью, что снижает его растворяющую активность в отношении АСПО.

2. Повышенном расходе состава-растворителя.

3. Возможности образования стойких водонефтяных эмульсий, что приводит к росту давления в нефтесборных коллекторах, усложняет процесс подготовки нефти и повышает вероятность переотложения АСПО на поверхности оборудования.

4. Из-за продавки головной порции состава-растворителя только до глубины подвески насоса имеет место естественное замещение этого растворителя на скважинную жидкость или продавочную воду, т.е. всплывание (вследствие разности плотностей), в результате чего насос не будет увлекать состав-растворитель в насосно-компрессорные трубы (НКТ).

5. Данный способ не обеспечивает удлинение межочистного периода (МОП) работы скважины, поскольку при его осуществлении поверхность внутрискважинного оборудования сохраняет гидрофобный характер и на ней беспрепятственно отлагается АСПО из состава добываемой нефти.

Вышеперечисленные недостатки сообщают указанному известному способу низкую эффективность в отношении как удаления, так и предотвращения АСПО на всей поверхности внутрискважинного оборудования.

Целью настоящего изобретения является повышение эффективности удаления АСПО с поверхности всего внутрискважинного оборудования при одновременном сокращении расхода состава-растворителя и увеличения межочистного периода работы скважины.

Поставленная цель достигается тем, что в известном способе удаления АСПО из внутрискважинного оборудования, включающем закачку в затрубное пространство работающей скважины состава-растворителя на основе смеси алифатических и ароматических углеводородов и последующую продавку этого состава-растворителя продавочной жидкостью в насосно-компрессорные трубы, новым является то, что перед закачкой в затрубное пространство скважины состава-растворителя производят закачку в скважину пачки водного буфера в объеме не менее 0,5 м3, в качестве состава-растворителя на основе смеси алифатических и ароматических углеводородов, используют состав, содержащий алифатические и ароматические углеводороды, полярный неэлектролит, поверхностно-активное вещество-деэмульгатор и регулятор pH при следующем соотношении ингредиентов, об.%:

Алифатические углеводороды - 36 - 78

Ароматические углеводороды - 20 - 60

Полярный неэлектролит - 0,5 - 4,0

Поверхностно-активное вещество-деэмульгатор - 0,01-1,0

Регулятор pH - Остальное

который закачивают в скважину в объеме, равном объему НКТ от устья скважины до приема насоса, а продавку этого состава- растворителя продавочной жидкостью осуществляют до устья скважины при работающем погружном насосе.

В качестве водного буфера и продавочной жидкости используют 0,01-0,1 об. %-ный водный раствор ПАВ-деэмульгатора.

Кроме того, в предлагаемом способе объем продавочной жидкости составляет не менее объема затрубного пространства скважины от устья до приема насоса.

При резком росте давления закачки состава-растворителя выше 10 МПа на интенсивно запарафиненных объектах эксплуатации из-за опасности его компрессирования и взрыва производят закачку водного буфера в затрубное пространство скважины до падения давления и вновь переходят на закачку состава-растворителя.

Достижение поставленной цели изобретения объясняется следующим.

Закачка водного буфера с ПАВ-деэмульгатором позволяет предотвратить смешивание головной порции состава-растворителя с нефтью, содержащейся в затрубном пространстве скважины, что сохраняет его активность в отношении растворения АСПО. Кроме того, исключается вероятность образования стойкой водонефтяной эмульсии водного буфера с нефтью, наличие которой вызывает резкий рост давления закачки состава-растворителя и удлиняет процесс очистки скважины от АСПО.

Выбор объема продавочного водного раствора ПАВ диктуется из условий полного вытеснения состава-растворителя, насыщенного АСПО, из ствола скважины в выкидную линию. Помимо этого, прохождение такого раствора по очищенной металлической поверхности труб сообщает им гидрофильный характер за счет адсорбции ПАВ. При последующей работе скважины и постепенной подпитке данной жидкости из затрубного пространства внутренняя поверхность является предпочтительно водосмачиваемой, что предотвращает контакт ее с нефтью и отложение на ней АСПО.

Как неожиданно оказалось, использование в предлагаемом способе в совокупности с указанными операциями особого вида состава-растворителя обеспечивает повышение эффективности удаления АСПО.

Соотношение ароматических - алифатических углеводородов в составе-растворителе обусловлены достижением его максимальной растворяющей способности в отношении АСПО практически любого состава: от преимущественно парафиновой основы до асфальтеносмолистой.

Функция полярного неэлектролита заключается в стабилизации углеводородного раствора водорастворимого ПАВ-деэмульгатора, в облегчении процесса диффузии ПАВ из объема растворителя в АСПО, а также в растворении полярных компонентов АСПО.

Функция ПАВ-деэмульгатора заключается в обеспечении расклинивающего (диспергирующего) эффекта по отношению к АСПО, что увеличивает их доступную для растворения площадь, а также исключения образования стойких водонефтяных эмульсий при смешивании с пластовой водой или нефтью в скважине.

А кроме того, в этих условиях усиливается расклинивающее влияние состава-растворителя на пленку нефти, в результате чего ПАВ в более короткое время достигает твердой поверхности, адсорбируется на ней, гидрофилизирует ее и таким образом, препятствует отложению на этой твердой поверхности высокомолекулярных асфальтенов, смол, а затем уже парафинов.

Выбор конкретного регулятора pH в составе-растворителе обусловлен тем, что он воздействует на неорганические вещества и кислоты, которые служат каркасом АСПО, нарушая при этом структуру АСПО и обеспечивая доступ состава ко всему объему отложений.

Благодаря осуществлению совокупности операций предлагаемого способа обеспечивается в промысловых условиях наряду с повышением эффективности удаления АСПО во внутрискважинном оборудовании еще и увеличение межочистного периода работы скважины.

При реализации предлагаемого способа осуществляют следующие операции в нижеуказанной последовательности:

- производят выбор скважины, где идет процесс отложения АСПО;

- закачивают в затрубное пространство работающей скважины пачку водного буфера, обычно в объеме 0,5-1,0 м3, представляющего собой 0,01-0,1 об.%-ный раствор ПАВ-деэмульгатора в пресной, пластовой или сточной воде;

- затем вслед за водным буфером закачивают в затрубное пространство скважины состав-растворитель, содержащий алифатические и ароматические углеводороды, полярный неэлектролит, ПАВ-деэмульгатор и регулятор pH, в объеме, равном объему насосно-компрессорных труб от устья скважины до приема насоса;

- далее осуществляют продавку этого состава-растворителя продавочной жидкостью в НКТ до устья скважины, причем в качестве продавочной жидкости используют водный раствор ПАВ-деэмульгатора 0,01-0,1 об.%-ной концентрации в объеме, составляющем не менее объема затрубного пространства скважины от устья до приема насоса.

При резком росте давления закачки состава-растворителя выше 10 МПа на интенсивно запарафиненных объектах эксплуатации из-за опасности его компрессирования и взрыва производят закачку водного буфера в затрубное пространство скважины до падения давления и вновь переходят на закачку растворителя.

Заявляемый способ был опробован на скважинах одного НГДУ Пермского Прикамья.

Пример осуществления предлагаемого способа в промысловых условиях.

Для испытаний была выбрана скважина, имеющая следующие геолого-технические характеристики:

Эксплуатационный горизонт - Яснополянский

Диаметр эксплуатационной колонны, мм - 146

Диаметр НКТ, мм - 73

Глубина подвески насоса, м - 928

Тип насоса - HH-43

Дебит по жидкости, т/сут - 13

Обводненность продукции скважины, % - 60

Пластовое давление, МПа - 14

Динамический уровень жидкости, м - 120

Тип наземного оборудования - Станок-качалка

Во время предыдущих ремонтов было выяснено, что указанная скважина подвержена отложению АСПО. Межочистной период (МОП) для нее составлял 1 месяц. К концу МОП наблюдалось отставание штанг при работе станка-качалки, что увеличивало нагрузку на головку балансира и снижало скорость ходов полированного штока станка- качалки. Такое положение могло привести к обрыву штанг и снижению производительности скважины.

При осуществлении предлагаемого способа в затрубное пространство скважины при работающем насосе и при давлении 5-9 МПа сначала закачали 1 м3 водного буфера, представляющего собой 0,1 об.%-ный раствор Синтерола-П. Затем при этом же давлении в затрубное пространство закачали 4 м3 состава-растворителя, состоящего из ингредиентов в об.% : гексановая фракция - 28, смесь нефтепродуктов отработанных - 30, смола пиролизная - 40, эфирная фракция - 1,5, Синтерол-П - 0,25 и 30%-ный раствор гидроокиси натрия - остальное. Затем закачали 13 м3 продавочной жидкости при давлении 3-4 МПа. Весь объем работ занял 2 часа.

Последующее снятие тензограммы свидетельствовало о полной ликвидации отставания штанг, снижении нагрузки на головку балансира и увеличении двойных ходов полированного штока в минуту с 2,8 до 5,3. Данная скважина работает без отставания уже три месяца, т. е. межочистной период ее работы (МОП) возрос в три раза.

В лабораторных условиях были проведены испытания состава-растворителя, который предлагается использовать при осуществлении заявляемого способа.

Для получения состава-растворителя в лабораторных условиях были использованы следующие вещества:

Алифатические углеводороды: гексановая фракция (ГФ) по ТУ 38.10383-83; широкая фракция легких углеводородов (ШФЛУ) по ТУ 38.0014636-065; смесь нефтепродуктов отработанных (СНО) по ГОСТ 21046-86; газовый конденсат (ГК) или их смесь между собой.

Ароматические углеводороды: бензол (ГОСТ 9572-93), толуол (ГОСТ 14710-78), этилбензол (ГОСТ 9385-77), или их фракции, или смола пиролизная гидрированная (СПГ) (ТУ 38.402-62-136-95), или сольвент нефтяной (ГОСТ 10214-78), или их смеси.

Полярный неэлектролит: алифатические спирты фр. C1 - C6 (ГОСТ 9536-79); эфирная фракция (ТУ 38.402-62-136-95); метил-трет-бутиловый эфир (МТБЭ) (ТУ 38.103704-90), ацетон и др.

ПАВ-деэмульгатор: использовали водорастворимые коллоидные ПАВ, совместимые с минерализованными водами, обладающие гидрофилизирующими свойствами и вмещающие адсорбционно-активные к металлической поверхности группы: нитрогруппы, сульфогруппы, фосфогруппы, например: Синтерол-П (ТУ 2428-010-04643756-95), Синтал-ВР, Синтал-ВРК (ТУ 2483-001-24084384-97), дипроксамин 157-65М (ТУ 38.40129928-80) и др.

Регулятор pH: соляная кислота (ТУ 6-01-04689381-85-92), уксусная кислота (ГОСТ 6968-76), гидроксид натрия (ГОСТ 4328-77), аммиак (ГОСТ 4867-78) и др. Регуляторы pH используют в виде водных растворов, а именно: раствор соляной кислоты 5-20%-ной концентрации (предпочтительно 10%-ный раствор); раствор NaOH 10-40%-ной концентрации (предпочтительно 20%-ный раствор); раствор CH3COOH 10-30%-ной концентрации (предпочтительно 20%-ный раствор); 25%-ный раствор аммиака (товарная форма).

Пример приготовления состава-растворителя в лабораторных условиях.

Пример. В химический цилиндр емкостью 100 см3 последовательно вливают 1 см3 эфирной фракции, 0,5 см3 Синтерола-П, 1 см3 10%-ного водного раствора НС1 и тщательно перемешивают путем взбалтывания до полного совмещения ингредиентов. Затем прибавляют 60 см3 бензола и доводят до метки 100 см3 дополнительным прибавлением гексановой фракции. Потом цилиндр закрывают притертой пробкой и перемешивают путем взбалтывания 2-3 раза. Получают состав со следующим соотношением ингредиентов, об. %: полярный неэлектролит - эфирная фракция 1; ПАВ-деэмульгатор Синтерол-П 0,5; регулятор pH 10%-ный водный раствор HCl 1; бензол 60; гексановая фракция 37,5.

Аналогичным образом готовили другие составы с различным соотношением ингредиентов.

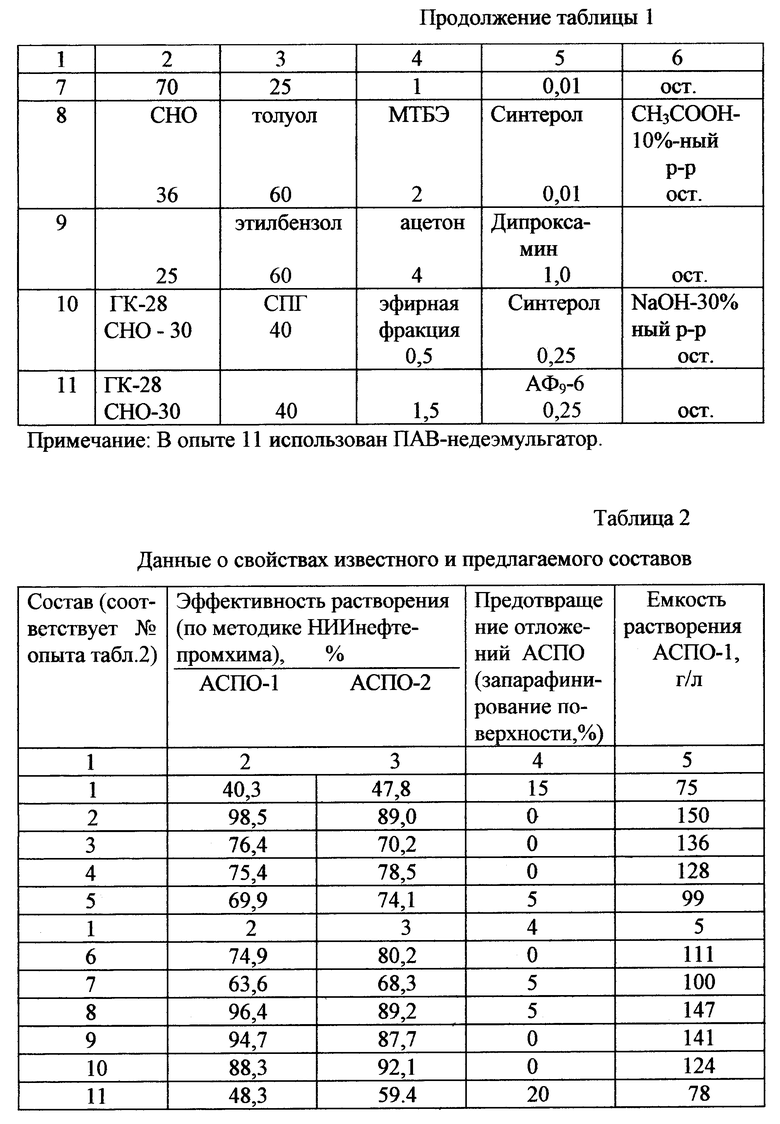

Данные о содержании ингредиентов в составе-растворителе приведены в табл. 1.

Данные о свойствах приведены в табл. 2.

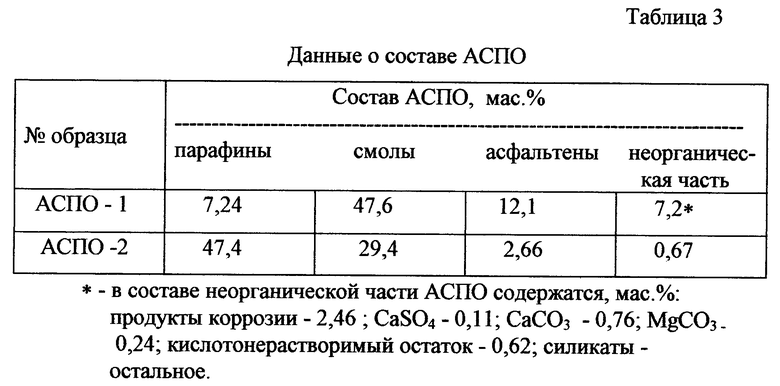

Данные о составе АСПО приведены в табл. 3.

Способность обогащенного АСПО состава-растворителя к образованию водонефтяных эмульсий оценивали следующим образом.

В составе-растворителе растворяли 30 г/л АСПО (имитировали процесс прохождения состава-растворителя по запарафиненным участкам), разбавляли с нефтью данной скважины в объемном соотношении 1:1 (такая нефть может оказаться в работающей скважине) и подвергали перемешиванию на лабораторном гомогенизаторе при скорости 3•103 мин-1 в течение 3 мин (процесс прохождения во внутрискважинном оборудовании). 100 см3 полученной смеси смешивали со 100 см3 пластовой воды, перемешивали, термостатировали при 20oC в течение 15 мин и визуально оценивали процент отделившейся водной фазы. Полученные результаты показали, что состав-растворитель, используемый в предлагаемом способе, не образует водонефтяных эмульсий.

Приведенные результаты свидетельствуют о том, что предлагаемый способ является более эффективным, чем известные, так как сокращает расходы состава-растворителя в 1,2-3,2 раза, увеличивает межочистной период работы скважины не менее чем в 3 раза, повышает производительность работы скважины в 1,8 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1998 |

|

RU2129583C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ, ЕМКОСТЕЙ ДЛЯ ХРАНЕНИЯ, ЖЕЛЕЗНОДОРОЖНЫХ И АВТОМОБИЛЬНЫХ ЦИСТЕРН И НЕФТЕНАЛИВНЫХ СУДОВ ОТ ОТЛОЖЕНИЙ | 2022 |

|

RU2794178C1 |

| СПОСОБ ОЧИСТКИ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ, ЕМКОСТЕЙ ДЛЯ ХРАНЕНИЯ, ЖЕЛЕЗНОДОРОЖНЫХ И АВТОМОБИЛЬНЫХ ЦИСТЕРН И НЕФТЕНАЛИВНЫХ СУДОВ ОТ ОТЛОЖЕНИЙ | 2022 |

|

RU2801940C2 |

| СПОСОБ УДАЛЕНИЯ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2015 |

|

RU2584172C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2001 |

|

RU2203409C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1999 |

|

RU2166563C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2002 |

|

RU2228432C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА С ТРУДНОИЗВЛЕКАЕМЫМИ ЗАПАСАМИ НЕФТИ | 2004 |

|

RU2283950C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГЛУБИННОНАСОСНОЙ УСТАНОВКИ | 1995 |

|

RU2061175C1 |

| СПОСОБ РЕПРЕССИОННО-ДЕПРЕССИОННО-ИМПЛОЗИОННОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2007 |

|

RU2376453C2 |

Изобретение относится к области нефтедобычи. Способ осуществляют следующим образом: производят закачку в скважину пачки водного буфера в объеме не менее 0,5 м3, затем закачку в затрубное пространство скважины состава-растворителя, в качестве которого используют состав, содержащий алифатические и ароматические углеводороды, полярный неэлектролит, поверхностно-активное вещество-деэмульгатор и регулятор рН при следующем соотношении ингредиентов, об. %: алифатические углевдороды 36-78; ароматические углеводороды 20-60; полярный неэлектролит 0,5-4; поверхностно-активное вещество-деэмульгатор 0,01-1,0, регулятор рН остальное, который закачивают в скважину в объеме, равном объему НКТ от устья скважины до приема насоса, и далее осуществляют продувку этого состава-растворителя продавочной жидкостью до устья скважины при работающем погружном насосе. Технический результат - повышение эффективности процессе удаления АСПО с поверхности всего внутрискважинного оборудования при одновременном сокращении расхода состава-растворителя и увеличении межочистного периода работы скважины. 3 з.п.ф-лы, 3 табл.

Алифатические углеводороды - 35 - 78

Ароматические углеводороды - 20 - 60

Полярный неэлектролит - 0,5 - 4,0

Поверхностно-активное вещество-деэмульгатор - 0,01 - 1,0

Регулятор рН - Остальное

который закачивают в скважину в объеме, равном объему насосно-компрессорных труб от устья скважины до приема насоса, а продавку этого состава-растворителя продавочной жидкостью осуществляют до устья скважины.

| Головко С.Н | |||

| и др | |||

| Оценка технологии применения удалителя асфальтосмолопарафиновых отложений | |||

| РНТС "Нефтепромысловое дело" | |||

| - М.: ВНИИОЭНГ, 1983, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| SU 1488439 A1, 23.06.89 | |||

| Состав для удаления отложений твердых углеводородов и асфальтово-смолистых веществ | 1982 |

|

SU1130584A1 |

| РЕАГЕНТ ДЛЯ УДАЛЕНИЯ ОТЛОЖЕНИЙ ПАРАФИНА | 0 |

|

SU235678A1 |

| RU 95100881 A1, 27.10.96 | |||

| US 4646837 A, 03.03.87 | |||

| Пьезоэлектрический датчик давления | 1979 |

|

SU737798A1 |

Авторы

Даты

1999-04-27—Публикация

1998-09-08—Подача