Изобретение относится к области измерения массы жидкости в открытых резервуарах и может быть использовано в различных отраслях для контроля количества отпускаемой жидкости из емкости.

Известны весовые датчики уровня жидкости в закрытых сосудах (см. авторское свидетельство N 432346 G 01 F 23/20, БИ 22, 1974 г., авторское свидетельство N 742854 G 01 F 23/20, БИ 23, 1980 г.), содержащие калиброванный измерительный сосуд, соединенный с весоизмерительным устройством и сообщающийся с рабочим сосудом посредством трубок, преобразователь веса в сигнал и измерительный прибор.

Данные устройства осуществляют замер уровня жидкости в зависимости от ее веса и не обеспечивают контроль количества отпущенной (добавленной) жидкости.

Известен также дифманометрический уровнемер для открытых резервуаров (см. авторское свидетельство N 438880 G 01 F 23/14, БИ 29, 1974 г.), состоящий из дифманометра, импульсных линий, уравнительного сосуда, измерительной схемы, усилителя и схемы уравнивания давления, работающей на сжатом воздухе.

Нестабильность давления сжатого воздуха, влажности и температуры снижают точность измерения, отсутствует измерение количества отпускаемой (добавленной) жидкости.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является устройство для измерения массы жидкости (см. авторское свидетельство N 422964, G 01 F 23/04, БИ 13, 1974 г.), содержащее весоизмерительный механизм, основной и вспомогательный сосуды, соединительный трубопровод и показывающий прибор.

Измерение веса жидкости в известном устройстве определяется как отношение массы взвешиваемой жидкости в основном и вспомогательном сосудах при разных ее уровнях. Нелинейность этого отношения компенсируется конфигурацией фигурного стержня, размещенного во вспомогательном сосуде. Известным устройством невозможно определить массу отпущенной (добавленной) из емкости жидкости.

Задачей настоящей полезной модели является обеспечение точности отпуска (долива) жидкости из емкости, контроль количества жидкости в резервуаре, расширение области использования.

Технический результат достигается тем, что известное устройство для измерения массы жидкости, содержащее весоизмерительный механизм, основной и вспомогательный сосуды, соединительный трубопровод и измерительный прибор, содержит компенсатор веса израсходованной и добавленной жидкости, соединенный трубопроводом с основным сосудом, датчик сравнения, установленный на соединительном трубопроводе, а также размещенные на соединительном трубопроводе клапаны, подключенные к блоку управления.

При этом компенсатор веса израсходованной и добавленной жидкости выполнен в виде гидроцилиндра, поршневая полость которого соединена с трубопроводом, а вспомогательная емкость размещена на штоке гидроцилиндра.

Кроме того, датчик сравнения выполнен в виде дифманометра.

Наличие компенсатора веса и датчика сравнения позволяет определить массу каждой порции израсходованной (добавленной) жидкости, массу всего объема жидкости в резервуаре. Высокая точность измерения достигается постоянством геометрии резервуара и гидроцилиндра и возможностью использования весоизмерительного механизма высокой точности (с погрешностью до 0,001%).

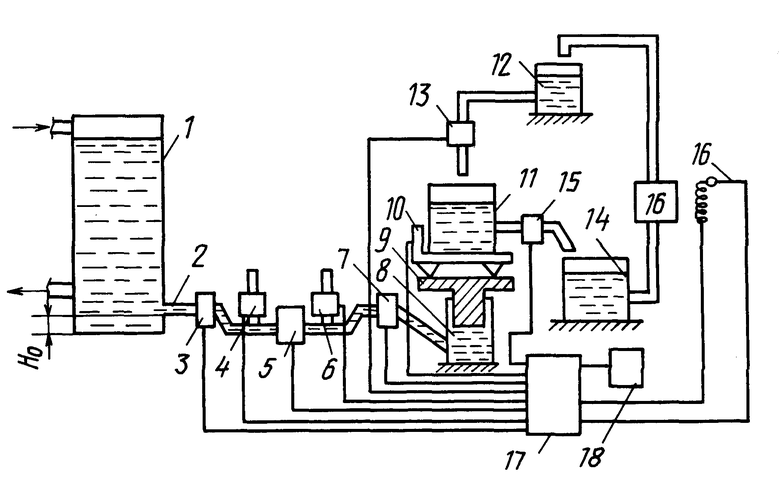

Изобретение поясняется чертежом, на котором представлена схема устройства для измерения массы жидкости.

Измеряемая жидкость находится в основном сосуде 1, который трубопроводом 2 через управляемые клапаны 3, 4 соединен с плюсовой камерой датчика сравнения, например дифманометра 5. С отрицательной камерой датчика 5 через клапаны 6, 7 соединена поршневая полость гидроцилиндра 8, на штоке 9 которого установлен весоизмерительный механизм 10 со вспомогательным сосудом 11. Емкость 12, управляемая клапаном 13, служит для долива жидкости в сосуд 11, а емкость 14 с клапаном 15 - для слива. Насос 16 осуществляет перекачку жидкости из емкости 14 в емкость 12 по мере ее заполнения. Клапаны 3, 4, 6, 7, 13, 15 соединены с блоком управления 17, например с персональной ЭВМ.

Устройство работает следующим образом.

При уровне врезки "H" соединительного трубопровода 2 настраивают "нуль" датчика сравнения 5 и весоизмерительного механизма 10. При заполнении сосуда 1 жидкостью (клапаны 3 и 7 открыты) датчик 5 выходит из равновесия и по сигналу блока управления 17 открывается клапан 13, в емкость 11 поступает жидкость. При этом давление на поршень 9 гидроцилиндра 8 возрастает. Долив осуществляют до достижения датчиком сравнения заданной точки равновесия, условный "нуль". Клапан 13 закроется, а сигнал с весоизмерительного механизма 10, пропорциональный массе налитой в сосуд 11 жидкости, обрабатывается и выводится на блок 17 в соответствии с формулой

где Mp - масса жидкости в сосуде 1;

m□□ - масса эталонной жидкости в сосуде 11;

Sp(H) - площадь поперечного сечения сосуда 1 с учетом ее изменения от высоты;

S□□ - эффективная площадь сечения гидроцилиндра 8.

Учитывая, что отношение Sp(H)/S□□ зависит от калибровки сосудов 1, 8 и является величиной постоянной, обозначим его коэффициентом K.

Тогда Mp = K•m□□.

При понижении уровня жидкости в сосуде 1 при отпуске жидкости давление в плюсовой камере датчика 5 снизится и по команде с блока 17 откроется клапан 15, масса жидкости в сосуде 11 уменьшится, снизив давление в гидроцилиндре 8 до выравнивания показания датчика сравнения до заданной точки равновесия. Клапан 15 закроется, разница показаний на индикаторе блока 17 покажет величину массы отпущенной жидкости. Для экономного использования эталонной жидкости насос 16 перекачивает жидкость из емкости 14 в емкость 12. Клапаны 4 и 6 открываются при закрытых клапанах 3 и 7 в такте автокоррекции дрейфа датчика, подсоединяя его входы на "атмосферу". Микропроцессорная обработка результатов измерения и управления позволяет автоматизировать весь процесс учета жидких продуктов, находящихся в резервуарах и отпускаемых потребителю. Кроме того, подключая к одному компенсатору веса израсходованной жидкости несколько измеряемых сосудов, можно производить учет сразу нескольких типов жидкостей, что расширяет возможности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УЧЕТА НЕФТЕПРОДУКТОВ | 2013 |

|

RU2561020C2 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ РАСХОДОМЕРА ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2533745C1 |

| ТОПЛИВОРАЗДАТОЧНАЯ КОЛОНКА ТРК "САМАРА" | 2003 |

|

RU2244676C2 |

| Способ измерения внутреннего объема сосудов различных объемов со сложной внутренней поверхностью и устройство для его осуществления | 2021 |

|

RU2787722C1 |

| Устройство для весового учета количества перекачиваемой жидкости | 1982 |

|

SU1026017A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2017 |

|

RU2668642C1 |

| Устройство для регулирования усилия прижима прикатного ролика к оправке | 2020 |

|

RU2735286C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2001 |

|

RU2207912C2 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ И ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1997 |

|

RU2136347C1 |

| Способ измерения массы жидкости в резервуарах и устройство для его осуществления | 1988 |

|

SU1657975A1 |

Устройство предназначено для измерения массы жидкости в открытых резервуарах при контроле количества отпускаемой из емкости жидкости. Устройство содержит весоизмерительный механизм, основной и вспомогательный сосуды. Компенсатор веса израсходованной и добавленной жидкости соединен трубопроводом с основным сосудом. На соединительном трубопроводе размещены датчик сравнения и клапаны, подключенные к блоку управления. Компенсатор веса может быть выполнен в виде гидроцилиндра, поршневая полость которого соединена с трубопроводом. Вспомогательная емкость может быть размещена на штоке гидроцилиндра. Датчик сравнения может быть выполнен в виде дифманометра. Технический результат заключается в повышении точности отпуска жидкости из емкости, в возможности контроля жидкости в резервуаре и в расширении области использования устройства. 2 з.п.ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАССЫ ЖИДКОСТИ | 1971 |

|

SU422964A1 |

| US 4407160 A, 04.10.83. | |||

Авторы

Даты

1999-04-27—Публикация

1997-07-07—Подача