Изобретение относится к устройствам для регулирования усилия прижима прикатного ролика к оправке при изготовлении изделий из полосового материала.

Известно техническое решение по а. с. 861083, МПК В29D 23/12 - Устройство для прикатки ленты из композиционного материала при ее намотке на формообразующую поверхность.

Устройство включает прикатывающий ролик, поджатый к формообразующей поверхности посредством груза, и механизм его перемещения в виде установленной на суппорте подачи платформы, с целью обеспечения качества намотки композиционной ленты переменной ширины прикатывающий ролик выполнен раздвижным по ширине и снабжен механизмом его раздвижения, груз выполнен изменяющим свой вес в процессе намотки и снабжен регулирующей усилие прижима композиционной ленты следящей системой. Следящая система выполнена в виде датчика ширины ленты и соединена с регулятором расхода и электронасосом. Это устройство стабилизирует давление ролика на формообразующую поверхность грузом, который выполнен в виде бака заполняемого жидкостью в зависимости от ширины ленты, при этом сохраняет постоянное удельное давление ролика на ленту. В зависимости от увеличения толщины наматываемого композиционного слоя платформа вместе с роликом отходит назад и позволяет перемещаться кольцам, увеличивая тем самым ширину ролика. Однако, с увеличением площади ролика ослабевает его удельное давление на ленту. Для стабилизации давления необходимо увеличить вес груза. Увеличение веса груза

обеспечивается наличием копира с датчиком, профиль которого (копира) связан зависимостью с увеличением ширины ролика. Таким образом, постоянное усилие прижима обеспечивается с учетом изменения площади поверхности ролика, увеличения толщины наматываемого композиционного слоя, изменения профиля копира, но при этом не учитываются погрешности, возникающие и последовательно накапливающиеся в процессе работы в перечисленных элементах устройства, что снижает точность регулирования усилием прижима ролика к формообразующей поверхности. Кроме того, устройство сложно по конструкции, требует размещения множества оборудования (насосная станция, рукава либо трубопроводная обвязка для транспортировки жидкости), необходимо устанавливать емкость для жидкости и завязывать трубопроводами систему для перекачки и циркуляции.

Расчетные показатели для стабилизации давления ролика на формообразующую поверхность грузом недостаточно точны для получения высокого качества намотки. Вследствие этого, известное устройство не обеспечивает получения изделия с высокими требованиями к качеству намотки с контролем усилия прижима каждого наматываемого слоя формующим роликом на всю глубину. Все это в комплексе снижает качество изготавливаемого изделия.

Известна полезная модель №97657 МПК В21С 47/10 - Устройство для регулирования усилия прижима формующих роликов к барабану моталки листовых станов горячей прокатки. Устройство включает узел формующих роликов, снабженный прижимными гидроцилиндрами и гидравлическую систему управления усилием прижима роликов к сматываемому рулону, которая включает насосно-аккумуляторную станцию, общие напорную и сливную магистрали, снабженные гидроаппаратурой. Гидравлическая система управления усилием прижима роликов к сматываемому рулону выполнена в виде гидравлических

контуров управления перемещением каждого ролика, соединенных с общей напорной и сливной магистралями соответственно напорной и сливной гидролиниями, взаимодействующими между собой через гидрозамки, установленные соответственно на напорной и сливной гидролинии и на гидролиниях, соединяющих штоковую и поршневую полости гидроцилиндров с напорной и сливной гидролинией контура, причем каждый контур снабжен сервоклапаном и двухпозиционным распределителем, причем в момент настройки зазора между барабаном моталки и прижимным роликом напорная гидролиния через гидрозамок, установленный на напорной гидролинии контура, соединена с сервоклапаном, который через гидрозамок по гидролинии соединен с поршневой полостью гидроцилиндра, а штоковая полость гидроцилиндра при этом по гидролинии и через установленный на ней гидрозамок, сервоклапан и гидрозамок, установленный на сливной гидролинии контура, соединена со сливной гидромагистралью гидросистемы, а при работе устройства в режиме привязки полосы к барабану моталки напорная гидролиния через гидрозамок, установленный на напорной гидролинии контура, соединена с сервоклапаном, который через гидрозамок по гидролинии соединен с поршневой полостью гидроцилиндра, при этом штоковая полость гидроцилиндра по гидролинии через установленный на ней гидрозамок, сервоклапан и гидрозамок сливной гидролинии контура соединена со сливной гидромагистралью системы, в режиме смотки напорная гидромагистраль системы через напорную гидролинию контура и установленный на ней гидрозамок соединена с разветвляющейся гидролинией, одна ветвь которой через двухпозиционный распределитель соединена с гидрозамком, установленным на гидролинии, соединенной со штоковой полостью гидроцилиндра, а другая ветвь через гидрозамок, сервоклапан соединена со штоковой полостью гидроцилиндра, при этом поршневая

полость гидроцилиндра через гидрозамок, сервоклапан, обратный клапан соединена со штоковой полостью гидроцилиндра.

Основными недостатками полезной модели является то, что управление усилием прижима ролика через показания датчика давления, определяемые в поршневой полости гидроцилиндра, не обеспечивает точного регулирования усилия прижима ролика, т.к. получаемые показания являются косвенными (с суммарными погрешностями), которые в свою очередь будут всегда отличаться от фактических значений усилий, возникающих между барабаном намотки и прикатным роликом.

Влияние на точное регулирование усилия прижима оказывают не нормируемые погрешности, изменения давления и гидроудары в сети. При определении фактического усилия прижима на ролике необходимо вычислить усилие, создаваемое давлением в поршневой полости (давление в этой полости умножить на площадь поршня), при этом не учитываются погрешности двух датчиков давления, погрешности расчетов, погрешность площадей поршня (которые поставщиком гидроцилиндра не нормируются с определенной погрешностью).

Дополнительно необходимо учитывать вращательно-поступательное движение штока гидроцилиндра, связанного с формующим роликом рычажной системой. Следовательно, фактическое значение усилия прижима необходимо рассчитать из уравнения равенства моментов. Также необходимо учитывать угол приложения усилия от штока гидроцилиндра к рычагу. По мере увеличения слоя намотанного материала рычаг будет отклоняться от барабана, поэтому данные показания являются косвенными и будут всегда отличаться от фактических значений усилий, возникающих между барабаном намотки и прикатным роликом. Следовательно, это техническое решение не обеспечивает точности определения усилия прижима ролика и, соответственно, качества намотки.

Кроме того, гидравлическая система, используемая в устройстве, требует наличия насосно-аккумуляторной станции, гидрозамков и другой гидроаппаратуры, которая, как правило, подвержена потерям жидкости в гидролиниях за счет протекания и протяженности, следовательно устройство для регулирования усилия прижима формующих роликов к барабану моталки листовых станов горячей прокатки громоздко и сложно по конструкции.

Общими признаками прототипа и заявленного изобретения являются:

узел прикатного ролика, снабженный прижимным механизмом, система управления усилием прижима, включающая автоматизированный блок управления усилием прижима ролика к оправке, датчик контроля, регулятор давления, распределитель давления, напорную магистраль и магистраль сброса, соединенные в технологической последовательности.

Технической задачей предлагаемого изобретения является создание устройства более простой конструкции для регулирования усилия прижима прикатного ролика к оправке, обеспечивающего повышение точности регулирования усилия прижима прикатного ролика к оправке.

Достигаемый технический результат:

- повышение точности регулирования усилия прижима прикатного ролика к оправке за счет использования весоизмерительного датчика и установки его между штоком пневмоцилиндра, установленным радиально к оправке, и прикатным роликом для снятия фактических показаний усилия прижатия;

- упрощение конструкции устройства за счет использования пневмосистемы и установки штока пневмоцилиндра, весоизмерительного датчика и прикатного ролика радиально к оправке;

- надежность конструкции и стабильность работы устройства за счет перехода на использование пневмосистемы;

- повышение качества намотки - получение изделия, однородного по всей глубине за счет точного регулирования усилия прижима прикатного ролика к оправке, контролируемое весоизмерительным датчиком, и за счет нагрева прикатного ролика с контролем бесконтактным датчиком измерения температуры поверхности прикатного ролика.

Кроме того, нагрев поверхности прикатного ролика обеспечивает равномерное спекание наружного слоя наматываемого материала, что способствует однородности структуры изделия и, в конечном счете, влияет на повышение точности регулирования усилия прижима ролика к оправке.

Технический результат достигается тем, что в устройстве для регулирования усилия прижима прикатного ролика к оправке, включающем соединенные в технологической последовательности узел прикатного ролика, снабженный прижимным механизмом, систему управления усилием прижима, включающую автоматизированный блок управления усилием прижима ролика к оправке, датчик контроля, регулятор давления, распределитель давления, напорную магистраль и магистраль сброса, согласно изобретению система управления усилием прижима ролика к оправке выполнена в виде пневматической магистрали, в которой в качестве датчика измерения усилия прижима ролика к оправке использован весоизмерительный датчик, установленный между прикатным роликом и штоком пневмоцилиндра, установленным радиально оправке. Прикатной ролик снабжен электронагревателями и бесконтактным датчиком измерения температуры поверхности прикатного ролика.

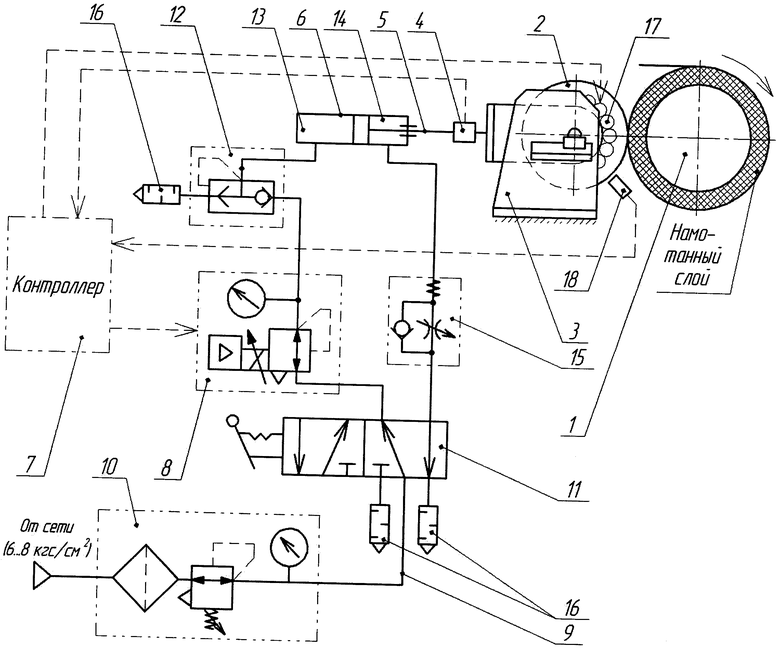

На схеме представлено устройство для регулирования усилия прижима прикатного ролика к оправке.

Устройство включает оправку 1 и прикатной ролик 2, установленный на направляющих опоры 3. Ролик 2 через весоизмерительный датчик 4

соединен с установленным радиально к оправке 1 штоком 5 пневмоцилиндра 6. Вход автоматизированного блока управления усилием прижима, выполненный, например, в виде контроллера 7, соединен с весоизмерительным датчиком 4, а выход - с электронным регулятором давления 8. Напорная магистраль 9 с фильтром-регулятором давления 10 в сети соединена через распределитель давления 11 с электронным регулятором давления 8, который через клапан быстрого выхлопа 12 соединен с поршневой полостью 13 пневмоцилиндра 6, а штоковая полость 14 пневмоцилиндра 6 через дроссель 15 с обратным клапаном соединена с распределителем давления 11. Клапан быстрого выхлопа 12 и распределитель давления 11 содержат пневмоглушители 16.

В прикатном ролике 2 установлены трубчатые нагревательные элементы 17. Температура на поверхности прикатного ролика 2 измеряется бесконтактным датчиком температуры 18.

Устройство работает следующим образом:

Предварительно на контроллере 7 устанавливают заданные значения усилия прижатия ролика 2 и температуры его поверхности, с которыми на протяжении всего процесса намотки материала сравниваются фактические значения усилия прижима и температуры прикатного ролика 2. Контроллер 7 поддерживает соответствие фактических значений заданным.

Включают нагрев ролика 2 трубчатыми электронагревательными элементами 17. Контроль температуры ролика 2 осуществляют датчиком температуры 18. При достижении заданного значения температуры контроллер 7 подает сигнал на отключение электронагревательных элементов 17. Сжатый воздух подается из сети по напорной магистрали 9 в распределитель давления 11, предварительный контроль давления осуществляют фильтром-регулятором давления 10. Распределитель давления 11 переводят в положение «прижатие», при этом шток 5 пневмоцилиндра 6 плавно подводит прикатной ролик 2 к оправке 1, на которой закреплен

первый виток, например, ленты препрега, при этом из штоковой 14 полости пневмоцилиндра 6 воздух сбрасывается в атмосферу через дроссель 15 с обратным клапаном. Дроссель 15 с обратным клапаном обеспечивает плавный подвод ролика 2 к оправке 1. Усилие прижатия прикатного ролика 2 контролируется весоизмерительным датчиком 4, установленным между прикатным роликом 2 и штоком 5 пневмоцилиндра 6, установленным радиально оправке 1, для исключения возникновения перекосов штока 5 пневмоцилиндра 6, следовательно, исключения погрешностей, влияющих на показания снимаемых усилий прижима. Контроллер 7 принимает фактическое значение усилия прижима от весоизмерительного датчика 4, сравнивает с заданным и управляет регулятором давления 8. Регулятор давления 8 в зависимости от сигнала с контроллера 7 изменяет давление воздуха, который далее поступает через клапан быстрого выхлопа 12 в поршневую полость 13 пневмоцилиндра 6. Весоизмерительный датчик 4, размещенный между прикатным роликом 2 и штоком 5 пневмоцилиндра 6, установленным радиально оправке, обеспечивает более точное регулирование усилия прижима ролика 2 к оправке 1 за счет снятия показателей фактических значений усилия прижатия, на которые не оказывают влияния ни погрешности пневмоцилиндра 6, ни сбои в сети. Шток 5 пневмоцилиндра 6 перемещает прикатной ролик 2 по направляющим опоры 3. Дроссель 15 с обратным клапаном обеспечивает равномерное перемещение ролика 2 к оправке 1, изменяя давление в штоковой полости 14 пневмоцилиндра 6 плавно, без рывков. Контролируемое равномерное усилие прижатия ролика 2 к оправке 1 при намотке каждого слоя обеспечивает качество наматываемого материала по всей глубине.

В случае изменения фактических показаний на весоизмерительном датчике 4, ввиду того, что толщина намотанного слоя материала в процессе работы растет, контроллер 7 регулирует сигнал, подаваемый на электронный регулятор давления 8, при этом электронный регулятор давления 8 уменьшает

давление в поршневой полости 13 пневмоцилиндра 6, усилие прижима прикатного ролика 2 к оправке 1 уменьшается. Таким образом, электронный регулятор давления 8 в зависимости от показаний весоизмерительного датчика 4 по сигналу контроллера 7 либо повышает, либо уменьшает давление в поршневой полости 13 пневмоцилиндра 6, поддерживая заданное значение усилия прижатия.

После завершения процесса намотки распределитель 11 вручную переключают в положение «отвод» прикатного ролика 2. В штоковую полость 14 поступает воздух из магистрали 9, проходя через распределитель 11 и дроссель с обратным клапаном 15, а из поршневой полости 13 пневмоцилиндра 6 воздух стравливается через клапан быстрого выхлопа 12. Происходит движение штока 5 пневмоцилиндра 6 до полного отвода прикатного ролика 2 от оправки 1.

Остаточное давление из регулятора давления 8 через распределитель 11 и глушитель 16 сбрасывается в атмосферу. Пневмоглушители 16 применены для обеспечения бесшумной работы устройства при сбросе воздуха в атмосферу. Подачу воздуха по магистрали 9 прекращают.

Для повышения качества и однородности материала на всю глубину при необходимости осуществляют нагрев прикатного ролика 2 трубчатыми нагревательными элементами 17. Температура на поверхности прикатного ролика 2 измеряется бесконтактным датчиком температуры 18. Контроллер 7 принимает фактическое значение температуры, сравнивает с заданным и управляет нагревом трубчатых электронагревательных элементов 17.

Для упрощения конструкции устройства для регулирования усилия прижима прикатного ролика к оправке применена пневмоситема, которая позволила значительно уменьшить его габариты и протяженность. Нет необходимости размещения множества оборудования (насосная станция, рукава либо трубопроводная обвязка для транспортировки жидкости). Нет необходимости устанавливать емкость для слива жидкости и

завязывать трубопроводами систему для циркуляции. Отпадает необходимость в сливной магистрали. Воздух в пневмосистеме сбрасывается в атмосферу.

Заявленное устройство по сравнению с прототипом проще по конструкции, является более надежным в работе, обеспечивает повышение точности регулирования усилия прижима прикатного ролика к оправке и, соответственно, повышение качества готового изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАТЯЖНОЕ УСТРОЙСТВО СКРЕБКОВОГО КОНВЕЙЕРА ПОГРУЗОЧНОЙ МАШИНЫ | 1992 |

|

RU2057695C1 |

| Гидросистема специального оборудования транспортно-заряжающей машины на колесном шасси | 2021 |

|

RU2787601C1 |

| Устройство для ввода пермутационных кассет в стенки скважины | 1987 |

|

SU1548341A1 |

| Устройство для многооперационной металлообработки | 1987 |

|

SU1505778A1 |

| Машина для литья пластмассовых изделий под давлением | 1990 |

|

SU1705108A1 |

| Кран грузоподъемный | 2022 |

|

RU2790730C1 |

| Гидропривод бурильной установки | 1991 |

|

SU1788230A1 |

| ГИДРОДВИГАТЕЛЬ СВАЕБОЙНОГО МОЛОТА | 2016 |

|

RU2614829C1 |

| ГИДРОФИЦИРОВАННАЯ КРЕПЬ С ДРОССЕЛИРУЮЩИМ РАСПРЕДЕЛИТЕЛЕМ И РЕКУПЕРАЦИЕЙ ЭНЕРГИИ | 2012 |

|

RU2503816C1 |

| ГИДРОПРИВОД ПРЕССА С ДВУРУКИМ УПРАВЛЕНИЕМ | 2003 |

|

RU2240919C1 |

Изобретение относится к устройствам для регулирования усилия прижима прикатного ролика к оправке при изготовлении изделий из полосового материала. Устройство включает соединенные в технологической последовательности узел прикатного ролика, снабженный прижимным механизмом, систему управления усилием прижима, включающую автоматизированный блок управления усилием прижима ролика к оправке, регулятор давления, распределитель давления, напорную магистраль и магистраль сброса. Повышение точности регулирования усилия прижима прикатного ролика к оправке и, таким образом, качества готового изделия обеспечивается за счет того, что система управления усилием прижима ролика к оправке выполнена в виде пневматической магистрали c датчиком измерения усилия прижима ролика к оправке, выполненным в виде весоизмерительного датчика, установленного между прикатным роликом и штоком пневмоцилиндра, установленным радиально оправке. Прикатной ролик снабжен электронагревателями и бесконтактным датчиком измерения температуры поверхности прикатного ролика. 1 з.п. ф-лы, 1 ил.

1. Устройство для регулирования усилия прижима прикатного ролика к оправке, включающее соединенные в технологической последовательности с узлом прикатного ролика, снабженным прижимным механизмом, систему управления усилием прижима, включающую автоматизированный блок управления усилием прижима ролика к оправке, регулятор давления, распределитель давления, напорную магистраль и магистраль сброса, отличающееся тем, что система управления усилием прижима ролика к оправке выполнена в виде пневматической магистрали с датчиком измерения усилия прижима ролика к оправке, выполненным в виде весоизмерительного датчика, установленного между прикатным роликом и штоком пневмоцилиндра, размещенным радиально оправке.

2. Устройство по п. 1, отличающееся тем, что прикатной ролик снабжен электронагревателями и бесконтактным датчиком измерения температуры поверхности прикатного ролика.

| Всережимный центробежный регулятор числа оборотов двигателя внутреннего сгорания | 1952 |

|

SU97657A1 |

| Устройство для управления подъемом и опусканием прижимных валиков разматывателей для горячей прокатной ленты | 1986 |

|

SU1558292A3 |

| Тягоизмерительное устройство для испытаний жидкостных ракетных двигателей малой тяги в стационарном режиме работы | 2018 |

|

RU2692591C1 |

| WO 2003004963 A1, 16.01.2003. | |||

Авторы

Даты

2020-10-29—Публикация

2020-02-27—Подача