ьо

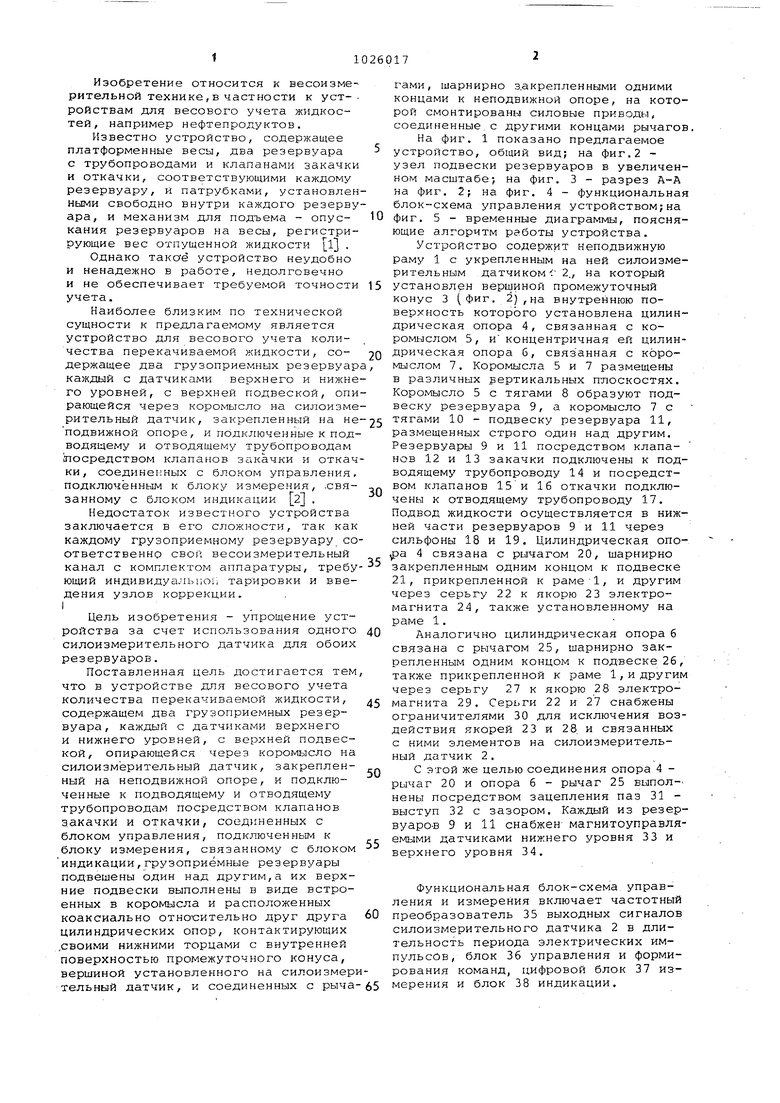

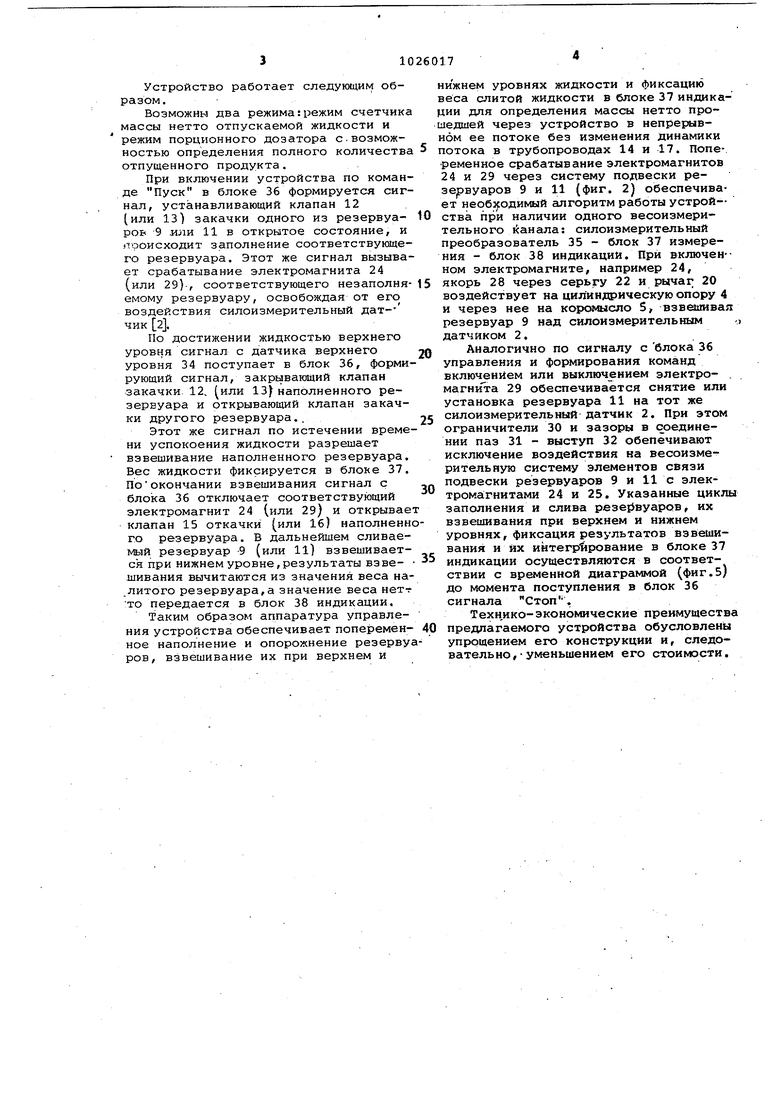

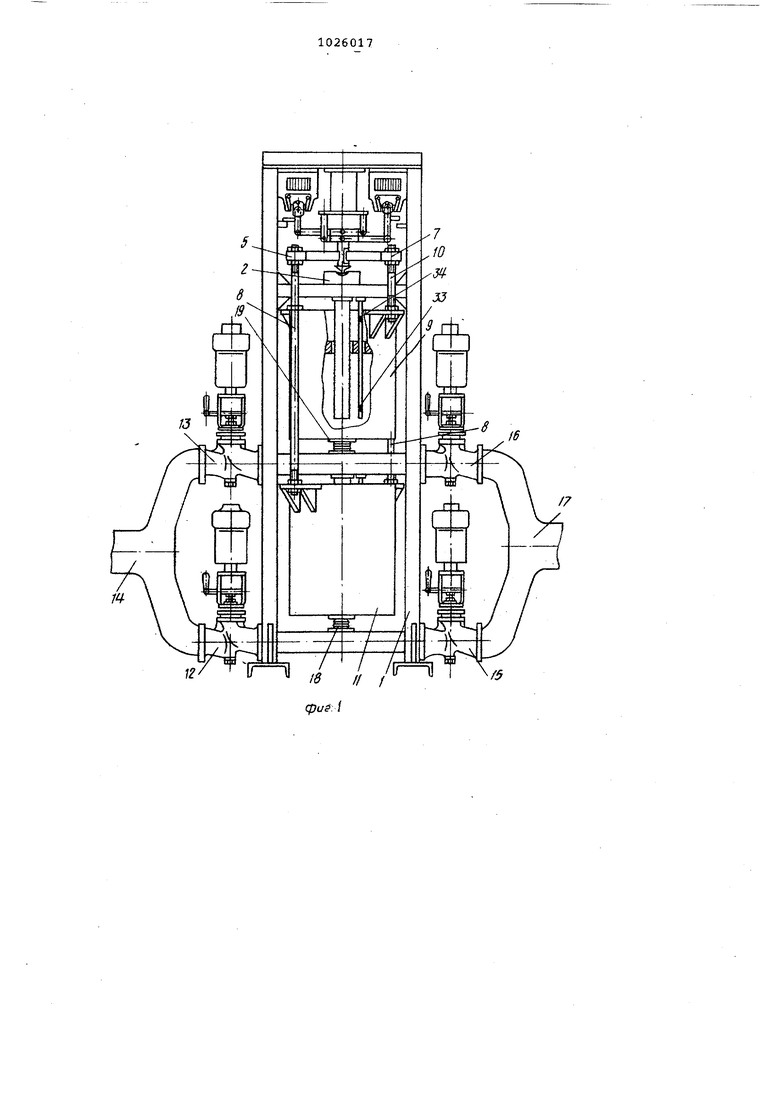

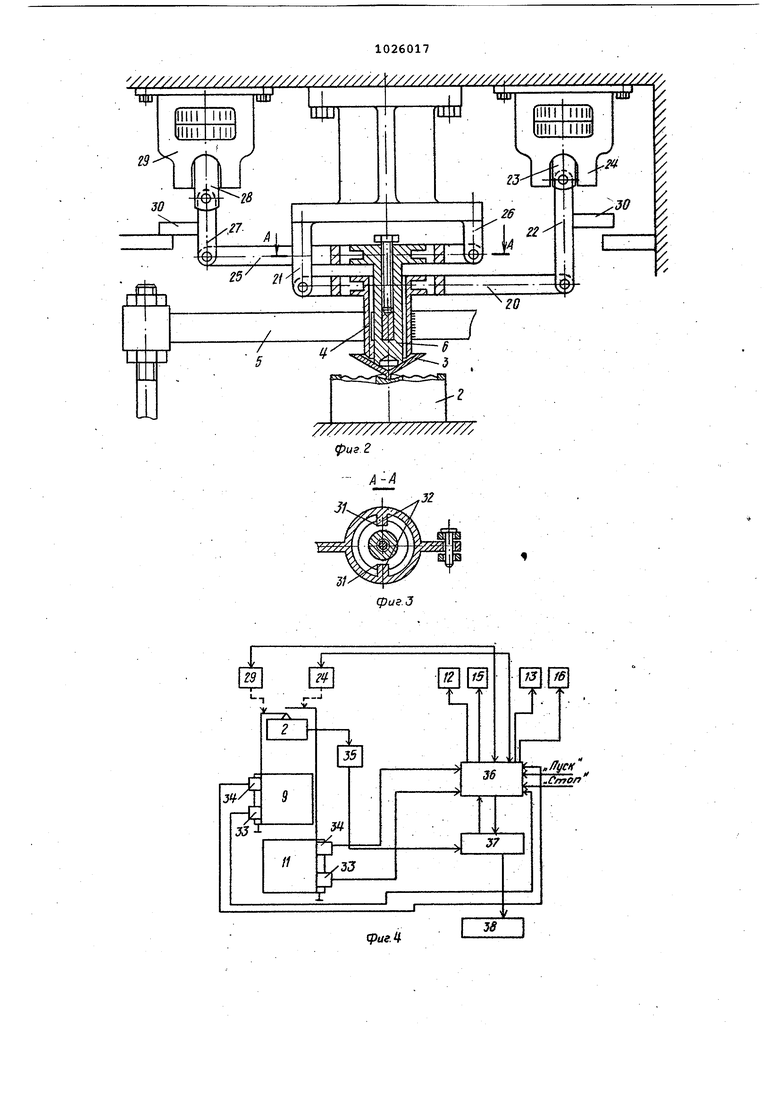

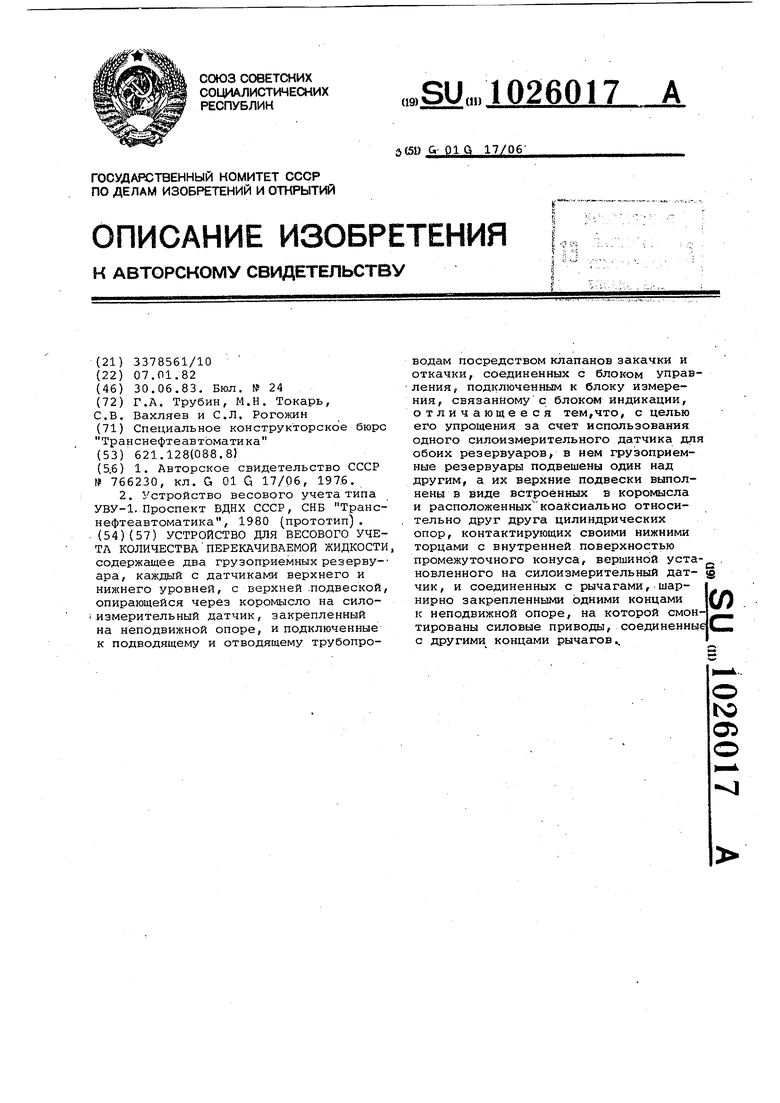

о:) Изобретение относится к весоизме рительной технике, в частности к устройствам для весового учета жидкостей, например нефтепродуктов. Известно устройство, содержащее платформенные весы, два резервуара с трубопроводами и клапанами закачки и откачки, соответствующими каждому резервуару, и патрубками, установле ными свободно внутри каждого резерву ара, и механизм для подъема - опускания резервуаров на весы, регистрирующие вес отпущенной жидкости l . Однако такоё устройство неудобно и ненадежно в работе, недолговечно и не обеспечивает требуемой точности учета. Наиболее близким по технической сущности к предлагаемому является устройство для весового учета количества перекачиваемой жидкости, содержащее два грузоприемных резервуар каждый с датчиками верхнего и нижне го уровней, с верхней подвеской, опи рающейся через коромысло на силоизме рительный датчик, закрепленный на не подвижной опоре, и подключенные к под водящему и отводящему трубопроводам посредством клапанов закачки и откач ки, соединенных с блоком управления подключённым к блоку измерения, .связанному с блоком индикации 2 . Недостаток известного устройства заключается в его сложности, так как каждому грузоприемному резервуару, со ответственно свои весоизмерительный канал с комплектом аппаратуры, требу ющий индивидуально;; тарировки и введения узлов коррекции. I Цель изобретения - упрощение устройства за счет использования одного силоизмерительного датчика для обоих резервуаров. Поставленная цель достигается тем что в устройстве для весового учета количества перекачиваемой жидкости, содержащем два грузоприемных резервуара, каждый с латч1 ками верхнего и нижнего уровней, с верхней подвеской, опирающейся через коромысло на силоизмерительный датчик, закрепленный на неподвижной опоре, и подключенные к подводящему и отводящему трубопроводам посредством клапанов закачки и откачки, соединенных с блоком управления, подключенным к блоку измерения, связанному с блоком индикации,грузоприёмные резервуары подвешены один над другим,а их верхние подвески выполнены в виде встроенных в коромысла и расположенных коаксиально относительно друг друга цилиндрических опор, контактирующих .своими нижними торцами с внутренней поверхностью промежуточного конуса, вершиной установленного на силоизмер тельный датчик, и соединенных с рыча гами, шарнирно з.акрепленными одними концами к неподвижной опоре, на которой смонтированы силовые приводы, соединенные,с другими концами рычагов. На фиг. 1 показано предлагаемое устройство, общий вид; на фиг.2 узел подвески резервуаров в увеличенном масштабе; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - функциональная блок-схема управления устройством;на фиг. 5 - временные диаграммы, поясняющие алгоритм работы устройства. Устройство содержит неподвижную раму 1 с укрепленным на ней силоизмерительным датчиком 1 2., на который установлен вершиной промежуточный конус 3 ( фиг. 2) ,на внутреннюю поверхность которого установлена цилиндрическая опора 4, связанная с коромыслом 5, и концентричная ей цилиндрическая опора б, связанная с коромыслом 7. Коромысла 5 и 7 размещены в различных вертикальных плоскостях. Коромысло 5 с тягами 8 образуют подвеску резервуара 9, а коромысло 7 с тягами 10 - подвеску резервуара 11, размещенных строго один над другим. Резервуары 9 и 11 посредством клапанов 12 и 13 закачки подключены к подводящему трубопроводу 14 и посредством клапанов 15 и 16 откачки подключены к отводящему трубопроводу 17. Подвод жидкости осуществляется в нижней части резервуаров 9 и 11 через сильфоны 18 и 19. Цилиндрическая 4 связана с рычагом 20, шарнирно закрепленным одним концом к подвеске 21, прикрепленной к раме 1, и другим через серьгу 22 к якорю 23 электромагнита 24, также установленному на раме 1. Аналогично цилиндрическая опора 6 связана с рычагом 25, шарнирно закрепленным одним концом к подвеске 26, также прикрепленной к раме 1, и другим через серьгу 27 к якорю 28 электромагнита 29. Серьги 22 и 27 снабжены ограничителями 30 для исключения воздействия якорей 23 и 28. и связанных с ними элементов на силоизмерительный датчик 2. С этой же целью соединения опора 4 рычаг 20 и опора 6 - рычаг 25 выпол-нены посредством зацепления паз 31 выступ 32 с зазором. Каждый из резервуаро-в 9 и 11 снабжен магнитоуправляемыми датчиками нижнего уровня 33 и верхнего уровня 34. Функциональная блок-схема управления и измерения включает частотный преобразователь 35 выходных сигналов силоизмерительного датчика 2 в длительность периода электрических импульсов, блок 36 управления и формирования команд, цифровой блок 37 измерения и блок 38 индикации.

Устройство работает следующим образом.

Возможны два режима:режим счетчика массы нетто отпускаемой жидкости и режим порционного дозатора с.возможностью определения полного количества отпущенного продукта.

При включении устройства по команде Пуск в блоке 36 формируется сигнал, устанавливающий клапан 12 (или 13) закачки одного из резервуароь 9 или 11 в открытое состояние, и происходит заполнение соответствующего резервуара. Этот же сигнал вызывает срабатывание электромагнита 24 (или 29)-, соответствующего незаполняемому резервуару, освобождая от его воздействия силоизмерительный датчик 2.

По достижении жидкостью верхнего уровня сигнал с датчика верхнего уровня 34 поступает в блок 36, формирующий сигнал, закрывающий клапан закачки 12, (или 13 наполненного резервуара и открывающий клапан закачки другого резервуара..

Этот же сигнал по истечении времени успокоения жидкости разрешает взвешивание наполненного резервуара. Вес жидкости фиксируется в блоке 37. Поокончании взвешивания сигнал с блока 36 отключает соответствующий электромагнит 24 (или 29) и открывает клапан 15 откачки (или 16) наполненного резервуара. В дальнейшем сливаекый резервуар -9 (или 11) взвешивается при нижнем уровне,результаты взве- шивания вычитаются из значения веса на.литого резервуара,а значение веса нетт ТО передается в блок 38 индикации.

Таким образом аппаратура управления устройства обеспечивает попеременное наполнение и опорожнение резервуаров, взвешивание их при верхнем и

нижнем уровнях жидкости и фиксацинэ веса слитой жидкости в блоке 37 индикации для определения массы нетто прошедшей через устройство в непрерывном ее потоке без изменения динамики потока в трубопроводах 14 и 17. Попе-, ременное срабатывание электромагнитов 24 и 29 через систему подвески резервуаров 9 и 11 (фиг, 2) обеспечивает необз одимый алгоритм работы устройства при наличии одного весоизмерительного канала: силоизмерительный преобразователь 35 - блок 37 измерения - блок 38 индикаций. При включен ном электромагните, например 24, якорь 28 через серьгУ 22 и рычаг 20 воздействует на цилиндрическую опору 4 и через нее на коромысло S взвешивая резервуар 9 над силоизмерительным датчиком 2.

Аналогично по сигналу с блока 36 управления и формирования команд включением или выключением электромагниТга 29 обеспечивается снятие или установка резервуара 11 на тот же силоизмерительный датчик 2. При этом ограничители 30 и зазоры в соединении паз 31 - выступ 32 обепечивают исключение воэдействия на весоизмерительную систему элементов связи подвески резервуаров 9 и 11 с электрома:гнитами 24 и 25. Указанные циклы заполнения и слива резе вуаров, их взвешивания при верхнем и нижнем уровнях, фиксация результатов взвешивания и их HHTerpfiposaHHe в блоке 37 индикации осуществляются в соответствии с временной диаграммой (фиг.З) до момента поступления в блок 36 сигнала Стоп .

Техн.ико-экономические преимуществ предлагаемого устройства обусловлены упрощением его конструкции и, следовательно, уменьшением его стоимости. У/////////////////////////////Л///////////////////////////////////.

7////////////////////

фигг

- А-А

31.

3}

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для весового учета количества отпускаемой жидкости | 1978 |

|

SU994925A1 |

| Устройство для весового учета количества отпускаемой жидкости | 1982 |

|

SU1384958A1 |

| Устройство для количественного учета перекачиваемой жидкости | 1976 |

|

SU901838A1 |

| Устройство для количественного учета перекачиваемой жидкости | 1979 |

|

SU998869A2 |

| Устройство для взвешивания движущихся объектов | 1974 |

|

SU526781A1 |

| Весовое устройство | 1989 |

|

SU1770767A1 |

| Устройство для взвешивания цилиндрических изделий в потоке | 1982 |

|

SU1016687A1 |

| МОНОРЕЛЬСОВЫЕ ВЕСЫ | 1992 |

|

RU2057302C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2017 |

|

RU2668642C1 |

| Устройство для взвешивания | 1979 |

|

SU830132A1 |

УСТРОЙСТВО ДЛЯ ВЕСОВОГО УЧЕТА КОЛИЧЕСТВАПЕРЕКАЧИВАЕМОЙ ЖИДКОСТИ, содержащее два грузоприемных резервуара, каждый с датчиками верхнего и нижнего уровней, с верхней .подвеской, опирающейся через коромысло на силоизмерительный датчик, закрепленный на неподвижной опоре, и подключенные к подводящему и отводящему трубопроводам посредством клапанов закачки и откачки, соединенных с блоком управления, подключенным к блоку измерения, связанному с блоком индикации, отличающееся тем,что, с целью его упрощения за счет использования одного силоизмерительного датчика для обоих резервуаров, в нем гру:эоприемные резервуары подвешены один над ДРУГИМ, а ИХ верхние подвески выполнены в виде встроенных в коромысла И расположенных коаксиально относительно друг друга цилиндрических опор, контактирующих своими нижними торцами с внутренней поверхностью промежуточного конуса, вершиной установленного на силоизмерительный дат- g чик, И соединенных с рычагами, шар(Л нирно закрепленными одними концами к неподвижной опоре, на которой смонтированы силовые приводы, соединенные с ДРУГИМИ концами рычагов.,

SS 1

(риг 4

3jfeffrnpo / asffiffr

г

3/ ектра

гз

3anapf i i

ffHrrrUJJi/

(6 l2

15

Включен

(риг 5

бымлю е

/. Стоп

r

т

JU

П

.г

lU

.т

Авторы

Даты

1983-06-30—Публикация

1982-01-07—Подача