Настоящее изобретение относится к герметизации (уплотнению) от воздействия окружающей среды таких конструкций, как кабели или трубы, особенно проложенные в канале, или корпус для размещения участков сращивания, например, кабелей. Это может осуществляться для того, чтобы не дать воде, газу или другому загрязнителю проходить вдоль канала в смотровой колодец и т.п., или для того, чтобы защитить участок сращивания кабелей от неблагоприятных воздействий окружающей среды. Изобретение будет описываться прежде всего в отношении герметизации канала (это понятие включает в себя также понятие "питающие магистрали"), однако это изобретение применимо также к другим случаям герметизации, включая защиту труб и прокладки для уплотнения стыков (трубопроводов) и т.д.

Причина, по которой может потребоваться герметизирующий уплотнитель (а не клеющая связь, не обладающая значительной толщиной), заключается в несоответствии размеров или форм подлежащей герметизации конструкции и какого-либо другого объекта, например оболочки, в которую он помещен. Например, канал может быть на несколько миллиметров или на несколько сантиметров больше, чем кабель или другая конструкция, которая в нем находится, овальный кабель может пролегать внутри круглого кабельного канала или же размеры корпуса для размещения участков сращивания могут быть больше размеров размещенного внутри него сращенного кабеля. Кроме того, когда необходимо герметизировать участок разветвления двух или большего числа кабелей, обычно преобразовывают их комбинированное вогнутое сечение в выпуклую форму, которую можно поместить, например, в жесткую обмотку или в иную оболочку, или в наполовину открытую оболочку, или в восстанавливающую свои размеры гильзу (обычно с термоусадкой).

Такие уплотнители обычно образовывались с использованием способного облегать уплотнителя, например О-образного кольца, или с использованием массы уплотнителя или растворяющегося при нагреве клейкого вещества. Хотя такие уплотнители в основном работают удовлетворительно, иногда возникают проблемы. Например, по своей природе способные облегать уплотняющие элементы имеют низкий модуль и, особенно, при заполнении больших пустот они могут "сползать" в течение значительных промежутков времени. Кроме того, могут возникнуть каналы утечки, если не было возможности достаточно нагреть растворяющееся при нагреве клейкое вещество с тем, чтобы растворить его. Например, трудно создать нагрев в кабельном или другом канале.

Трудности могут также возникать из-за материалов, необходимых для изготовления каналов и кабелей, которые могут быть несовместимы. Кабели часто выполняются из полиэтилена или свинца, а кабельные каналы - из поливинилхлорида, стали или цемента, которые могут загрязняться, осыпаться и которые трудно очистить.

Широко используемый уплотнитель для каналов, описанный в патенте Великобритании 1594937 (Raychem), содержит элемент с полым корпусом, имеющийся на его внутренней или/и внешней поверхности с рядом отстоящих друг от друга фланцев, причем каждый фланец выходит из указанной поверхности и проходит вокруг нее, и как минимум часть фланца, отстоящая от этой поверхности, может деформироваться, но только при повышенной температуре, и как минимум часть этой поверхности (поверхностей) или/и поверхности фланцев имеет на себе уплотнитель.

В европейском патенте 0179657 (Raychem) описывается уплотнитель каналов, специально предназначенный для кругового уплотнения 4-х кабелей и содержащий пружину, которая при работе растягивает по радиусу часть уплотнителя каналов, которая должна герметизировать канал. Кабели уплотняются посредством стыков уплотнителя кабелей с термоусадкой. Пружина приводится в действие после нагрева части уплотнителя каналов, в котором она расположена. Нагрев может размягчить материал уплотнителя и активизировать клейкое вещество.

В европейском патенте 0152696 (Raychem) описывается узел, предназначенный для уплотнения отверстия (например, между каналом и размещенным в нем кабелем), содержащий гибкую оболочку, которая может наворачиваться сама на себя для того, чтобы ее можно было вставить в отверстие, причем оболочка имеет отверстие для размещения в нем способного расширяться материала наполнителя, например вулканизируемого пеноматериала, для растягивания оболочки. Имеется также емкость, содержащая указанный способный расширяться наполнитель, и средство для соединения емкости с оболочкой для ввода в нее наполнителя с целью осуществления растягивания оболочки, что означает то, что клейкое вещество или уплотнитель размещены минимум на части внешней поверхности оболочки или связаны с ней.

Другая патентная информация, описывающая полые оболочки для уплотнения, включает в себя следующее. В европейском патенте 0100228 (Raychem) описывается метод образования уплотнения между как минимум одним продолговатым объектом и поверхностью, окружающей объект или каждый объект, который включает в себя

(а) размещение между объектом и поверхностью гибкой оболочки, содержащей состав для наполнения пустот, который способен изменять свои свойства от состояния более низкой вязкости до состояния более высокой вязкости;

(б) деформирование как минимум части оболочки, что заставляет состав для наполнения пустот прилегать к объекту и к поверхности; и

(в) осуществление этого перехода от более низкой к более высокой вязкости.

В европейском патенте 0210807 (Raychem) описывается деталь с двойными стенками, две из которых можно разместить одну вокруг другой для образования уплотнителя канала в форме трубы, имеющей малый объем наполнения снижающей трение жидкости (желательно с высокой точкой кипения и низким давлением пара) или твердого материала между этими 2-мя стенками. Деталь способна вращаться над конструкцией благодаря зазору между 2-мя стенками для того, чтобы обеспечить защиту от окружающей среды или электрическую защиту.

В патенте Великобритании 2006890 (Kraftwerk Union) описывается уплотнитель, содержащий емкость, образованную из упругого пластмассового листа и частично заполненную жидкостью, находящейся между защитной трубой и слоем изоляции вокруг трубы. Емкость имеет в принципе тороидальную форму и дает трубе возможность перемещаться по оси и по радиусу, поддерживая уплотнение между слоем изоляции и трубой.

В патенте США 3038732 (Скотт и Бонд) описывается надувная уплотняющая втулка для герметизации кожуха трубопровода, содержащая полое упругое средство, которое может надуваться, чтобы соответствовать по форме внутренней поверхности указанного кожуха и для того, чтобы контактировать со внешней поверхностью трубы трубопровода, а также содержит средство для подачи жидкости внутрь этого полого упругого средства для его надувания и ряд расположенных под углом относительно твердых прокладок, образующих целое с полым упругим средством и расположенных поперек ему для центрирования и поддержки указанной трубы внутри кожуха, причем каждая из прокладок имеет проход для подачи жидкости в полую внутреннюю часть указанного полого упругого средства.

В патенте США 2816575 (Строукс) описан аппарат, предназначенный для прокладки труб и использующий надутые уплотняющие кольца.

В патенте США 3339011 (Юэрс мл. и др.) описывается пневматически уплотненный корпус для размещения участков сращивания кабелей, содержащий продольно разделенную герметизируемую цилиндрическую оболочку, имеющую внутри средства, примыкающие к каждому из продольных концов оболочки и предназначенные для удержания и разделения пары панелей торцевых стенок, причем каждая панель торцевой стенки содержит две полукруглые дисковые части, имеющие закругленные внешние края и внутренние края, включая проходящие вдоль них центрированные профили, причем кабели могут входить в эту оболочку через указанные центрированные профили, и надувной уплотнитель, заключенный между каждой из пар панелей указанных торцевых стенок и имеющий отверстия, центрированные относительно отверстий панелей, причем надувное средство способно расширяться, давя на кабели, проходящие через указанные отверстия в торцевой стенке, и это характеризуется тем, что

указанные торцевые стенки снимаются с указанного средства для их удержания,

указанные полукруглые дисковые части соединены друг с другом с возможностью вращаться благодаря совмещению своих профилей с образованием отверстий указанных панелей,

причем указанные полукруглые дисковые части могут, вращаясь, раскрываться с целью размещения и уплотнения указанных кабелепроводов.

Надувное упаковочное устройство, предназначенное для установки между сопрягающимися поверхностями раструбного и заходящего в раструб торцевого трубного стыков, описано в патенте Великобритании 1077314 (Woodward Iron Company).

Гильза с полыми стенками, внутрь которых впрыскивается жидкость для тепловой изоляции каналов, описана в патенте Великобритании 1421960 (Комиссариат по атомной энергии Франции).

Надувной замыкающий элемент, имеющий уплотняющий материал и используемый для уплотнения кабелей, описан в патенте Великобритании 2028601 (Raychem).

В заявке США 907136 описана упаковка для стыков труб, образованная путем сгибания открытой сеточной материи и наложением клея и т.д.

Хотя многие из устройств, описанных в вышеприведенных заявках, способны создавать удовлетворительные уплотнения, некоторые проблемы остаются. Например, применение вулканизирующихся или иным образом застывающих материалов может затруднить или сделать невозможным последующее удаление устройства, а простое создание газового давления в уплотнении в основном показывает, что срок службы изделия невелик из-за утечек или диффузии газа. Также требуются металлические вентили, которые дороги, громоздки, легко повреждаются и подвержены ржавению, а также выдаются из устройств.

В основу изобретения поставлена задача создания герметизирующего уплотнительного элемента, имеющего упрощенную конструкцию с улучшенными эксплуатационными качествами, в котором без применения сложного запорного органа автоматически обеспечивается перекрытие выпускного отверстия с поддержанием давления внутри этого элемента в течение длительного времени.

Уплотнитель для каналов или корпус для участков сращивания, или иной уплотняющий элемент может функционировать посредством создания давления воздуха при надувании оболочки в промежутке между, например, каналом и кабелем, проложенным в нем.

Удалось в уплотнителе согласно данному изобретению поддерживать значительное давление в течение очень длительного времени. Испытания показали, что эти периоды времени равны по меньшей мере 5 годам и более, при этом нет необходимости применять неудобные вентили, разработанные ранее.

Таким образом, настоящее изобретение определяет гибкий полый уплотнительный элемент (желательно имеющий в принципе нерастяжимые стенки), который можно надуть с тем, чтобы заполнить промежуток между 1-м и 2-м объектом, и который имеет

отверстие, проходящее непосредственно через его стенку или между его стенками, через которое можно вставлять наконечник (и из которого его можно удалять, просто потянув за него) для впуска создающей давление среды внутрь элемента, и

средство, благодаря которому отверстие автоматически герметизируется после удаления.

Изделие можно поставлять с наконечником, вставленным в отверстие. Кроме того, установка наконечника может являться частью процесса производства уплотнительного элемента.

Такие полые уплотнительные элементы подвергались жестким механическим, температурным испытаниям и испытаниям давлением, и были получены благоприятные результаты. В частности, уплотнители надувались до давления 50 кПа и проверялись на наличие утечек в течение 15 минут с целью определения общей прочности, а при давлении в 2,8 бар они подвергались длительным испытаниям. Для надувания использовался гелий, а для определения утечки газа применялся сложный детектор гелия. Удалось получить автоматически уплотняющуюся систему, в которой прохождение гелия через отверстие, используемое для создания давления, не превышало фонового уровня, получающегося в результате просто диффузии через стенки в сторону отверстия. Можно выбрать подходящие материалы для стенок (описаны ниже), не допускающие обнаружения гелия. Точные свойства материалов и конструкцию уплотнителя можно выбрать в зависимости от предполагаемой области применения. Однако самым неожиданным является то, что отверстие, проходящее непосредственно через стенку элемента или между стенками, соединенными внахлестку и т.д., может автоматически герметизироваться без необходимости применения дорогостоящих вентилей со всеми связанными с ними недостатками. Очевидно, надуваемые детали никогда ранее не применялись для герметизации от окружающей среды (особенно в области создания принадлежностей для кабелей) в условиях, когда требуется многолетний срок службы без повторного надувания.

Хотя точная конструкция системы уплотнения должна выбираться исходя из предлагаемой области использования изделия, предпочтительны конструкции, содержащие одну или обе из следующих характеристик.

Прежде всего, внутренний клапан может быть создан над отверстием в стенках или между стенками элемента. Клапан может герметизировать, реагируя на давление внутри элемента. Желательно, чтобы клапан содержал гибкий полимерный лист, прикрепленный к стенке элемента так, чтобы наконечник мог проходить через отверстие и смещать клапан, причем желательно, чтобы наконечник проходил между клапаном и стенкой в принципе в плоскости стенки (скажем, под углом менее 45o к этой плоскости). Уплотняющий материал, например гель или мастиковая смола, может быть размещен между клапаном и стенкой, например, в виде покрытия, нанесенного на клапан. Клапан можно связать или сварить со стенкой вдоль двух линий, разделенных небольшим зазором (например, 5 - 20 мм), так что наконечник можно ввести через отверстие в стенке и между стенкой и клапаном в основном вдоль оси канала, образованного между двумя линиями сцепления или сварки.

Вторая конструкция особенно пригодна, когда отверстие находится между перекрывающимися стенками, соединенными внахлестку. (Соединение внахлестку может возникнуть при образовании элемента путем формирования трубки из листового материала). Отверстие, проходящее по всей ширине соединения внахлестку, может иметь уменьшающееся поперечное сечение в направлении внешней стороны уплотнителя. Поэтому отверстие может иметь форму воронки или сплющенной воронки. Уплотняющий материал может (желательно мастиковая смола или гель) находиться внутри воронковидного отверстия или отверстия другой формы с тем, чтобы под действием внутреннего давления запирать отверстие. Размер отверстия, физические характеристики и количество уплотняющего материала можно выбрать такими, чтобы материал не "выползал" из отверстия на неприемлемую величину. Вышеупомянутый клапан можно применять в сочетании с отверстием этого типа.

Уплотняющий материал может содержать, например, мастиковую смолу или гель. Мастиковые смолы можно предпочесть благодаря их хорошему сцеплению с уплотнителем. Поэтому уплотнение может оставаться даже после потери части или всего внутреннего давления, поджимающего клапан к стенке. Однако мастиковые смолы имеют высокую остаточную деформацию при сжатии, обычно 100%, и там, где это может создать трудности, мастиковая смола может заменяться или пополняться гелем. Например, если вероятнее всего наконечник оставит канал в мастиковой смоле после его удаления, гель можно применить в качестве дополнительного слоя между мастиковой смолой и стенкой желательно на меньшей площади поверхности, чем сама мастиковая смола (и потому полностью окруженной мастиковой смолой). Гель можно образовать путем расширения маслами полимерного материала. Полимерный материал может быть образован поперечными связями. Предпочтительно, чтобы гель имел твердость при комнатной температуре, определенную с помощью анализатора текстуры Стивенса-Волланда, т.е. более 45 г, в частности более 50 г, в особенности более 60 г. Желательно, чтобы он имел релаксацию напряжений менее 12%, в частности менее 10% и в особенности менее 8%. Критическое удлинение, также при комнатной температуре, желательно должно быть больше 60%, особенно больше 1000%, в частности больше 1400%, как это определено согласно ASM 638. Модуль упругости при 100% напряжении желательно должен составлять как минимум 1,8, более предпочтительно как минимум 2,2 МПа. В основном остаточная деформация при сжатии должна быть менее 35%, в особенности менее 25%. Предпочтительные гели получаются путем расширения с помощью блочных сополимеров масел, имеющих твердые блоки и каучукообразные блоки. К числу примеров относятся трехблочные сополимеры типа стирена-этилена-бутилена-стирена (например, известные под товарным знаком Kraton фирмы Shell такие, как G1650, 1651 и 1652). Количество блочного сополимера может составлять, скажем, от 5% до 35% от общего веса геля, причем предпочтительные количества 6 - 15%, в особенности 8 - 12%. Количество сополимера и его молекулярный вес можно менять для получения нужных физических свойств, таких как твердость.

Описанные выше конструкции найдут особое применение в защите окружающей среды линий подачи, таких как трубы и кабели, в особенности телекоммуникационные кабели. В частности, их можно использовать для образования уплотнителей каналов или корпусов для размещения участков сращивания кабелей. В случае уплотнителей каналов 1-й описанный выше объект будет содержать кабель внутри кабельного канала, а 2-й объект будет представлять собой канал. Уплотнитель каналов будет герметизировать кольцевой зазор между кабелем и кабельным каналом (кабелепроводом) и не давать возможности загрязнителям, в частности воде, проходить вдоль канала, например, к смотровому колодцу или к зданию, или к другому месту, которое нужно поддерживать сухим или чистым. В канале может нарастать давление, и поэтому желательно создать средство ограничения перемещения уплотнителя вдоль канала, возникающего в результате разницы давлений в канале.

С этой целью также предусмотрено наличие гибкого полого уплотнителя, который можно надувать для того, чтобы он заполнил зазор между 1-м и 2-м объектами (например, соответственно между кабелем и кабельным каналом), и этот уплотнитель имеет

1-ю поверхность, контактирующую с 1-м объектом, и

2-ю поверхность, контактирующую со 2-м объектом,

причем среднее значение коэффициента трения 1-й поверхности меньше среднего значения коэффициента трения 2-й поверхности, так что уплотнитель не будет перемещаться относительно 2-го объекта под действием разности давлений в элементе величиной 35 кПа и желательно также 70 кПа, хотя будет позволять перемещение 1-го объекта относительно уплотнителя.

Таким образом, дается возможность кабелю ( и т.п.) перемещаться относительно канала, в то же время поддерживая нужное уплотнение.

Значения коэффициента трения можно выбрать путем изменения покрытий и дополнительных слоев на внешних поверхностях гибкого элемента. Например, предпочтительно создать уплотняющий материал, такой как гель или мастиковую смолу, или резину, или другой эластомерный пеноматериал, на внешней поверхности уплотнителя. Такой уплотняющий материал способен заполнять пустоты между уплотнителем и каналом, например внутри складок, образующихся в уплотнителе, когда его оборачивают вокруг кабеля.

При использовании мастиковой смолы может возникнуть необходимость иметь разъединяющий слой для легкости обращения с уплотнителем каналов, в частности, так, чтобы его можно было легко вставить в канал. Тонкая гибкая полимерная пленка может быть создана на внешней поверхности, например, на слое мастиковой смолы. Такая пленка может позволить мастиковой смоле деформироваться для того, чтобы заполнить пустоты, что исключает каналы утечки. Она может облегчить установку крепления и может обладать очень высоким коэффициентом трения, особенно в отношении пластмасс, таких как поливинил хлорид и полиэтилен, а из этих материалов обычно изготавливаются кабели и кабельные каналы. К числу предпочтительных пленок относится линейный полиэтилен с низкой плотностью, например, такой, который известен как "цепляющаяся пленка". Поверхность уплотнительного элемента, обращенная к каналу, может покрываться такой пленкой в большей степени (а по желанию и полностью), что обеспечивает большее трение с каналом, чем с кабелем. Пленка может содержать отверстия, позволяющие некоторый прямой контакт между материалом уплотнителя и 1-й или 2-й поверхностью. Пленка может помещаться между двумя слоями мастиковой смолы или другого уплотняющего материала для создания комбинированной слоистой прочной структуры. В этом случае отверстия в пленке дают двум слоям возможность непосредственно быть связанными друг с другом.

При работе уплотняющий материал на уплотнителе может иметь тенденцию смещаться, например, под действием давления внутри канала. Это смещение можно ограничивать с помощью таких средств, как участок пеноматериала поверхности уплотнителя, который, например, может действовать в качестве упора.

В еще одном варианте реализации этого изобретения желательно использовать описанный выше принцип автоматической герметизации. Это изобретение имеет в наличии гибкий полый уплотнительный элемент, который можно надувать для заполнения (герметизации) зазора между 1-м и 2-м объектами и который имеет

отверстие, через которое создающая давление среда может вводиться внутрь элемента, и

внутренний клапан, герметизирующий отверстие, реагируя на давление, возникающее внутри элемента.

В другом варианте реализации это изобретение имеет в наличии гибкий полый уплотнительный элемент, который можно надувать с целью герметизации зазора между 1-м и 2-м объектами и который имеет в своей стенке в основном планарный вентиль, работающий в одном направлении и практически параллельный плоскости стенки.

Изобретение также предусматривает создание устройства для герметизации от окружающей среды 1-го объекта, например кабеля, которое включает в себя

2-й объект, содержащий практически жесткий корпус, внутри которого можно поместить как минимум часть 1-го объекта, и

уплотнительный элемент согласно этому изобретению.

Корпус может быть сплошным с одного конца, причем один или несколько уплотнительных элементов используются для герметизации входа и выхода кабеля на открытом конце. Таким образом можно получить сращивание кабелей, т.е. герметизацию того, что известно как место радиального распределения в телекоммуникационной распределительной сети. Такая конструкция может также оказаться пригодной для герметизации места сращивания волоконно-оптических кабелей. В этом случае корпус может содержать одно или несколько устройств сращивания оптических волокон.

В другой конструкции корпус имеет как минимум два открытых конца, что позволяет осуществить линейный (а не торцевой) корпус для сращивания медных или волоконных кабелей. Такой корпус может иметь трубчатую или обертывающуюся конструкцию. Если нужно герметизировать разветвляющиеся кабели, уплотнительный элемент можно поместить между разветвляющимися кабелями или между этими кабелями и корпусом или другим вторым объектом. В общем случае элемент будет проходить между разветвляющимися кабелями и будет обмотан вокруг разветвляющихся кабелей для их соединения.

Это изобретение также предусматривает способ герметизации от окружающей среды 1-го объекта, например кабеля, который включает в себя как минимум частичное размещение 1-го объекта внутри 2-го объекта (такого как канал или обмотка, или другой корпус),

размещение между 1-м и 2-м объектами уплотнительного элемента согласно этому изобретению и

надувание уплотнительного элемента для герметизации зазора между 1-м и 2-м объектами.

Надувание может осуществляться путем прикрепления наконечника к источнику создающей давление жидкости, газа и (если он не поставляется установленным) установку наконечника в отверстие в стенке или между стенками уплотнительного элемента. Желательно, чтобы создающая давление среда была сжимаема, причем предпочтительны воздух или азот, или иной инертный газ. Если используется жидкость, например вода, в общем случае возникает необходимость, чтобы уплотнительный элемент мог растягиваться для того, чтобы обеспечивался запас давления для компенсации движения 1-й и 2-й поверхности. Если уплотнительный элемент растяжим, он, вполне возможно, будет расползаться или затвердевать. Предпочтительно, чтобы он имел минимальное растяжение и чтобы для надувания использовался газ.

Будучи вставленным наконечник создаст канал, проходящий мимо внутреннего уплотняющего клапана или материала уплотнителя и позволяющий впуск газа (жидкости) для надувания уплотнительного элемента. Последний, будучи гибким, будет деформироваться, входя в герметизирующее зацепление с 1-м и 2-м объектами, например, заполняя кольцевой зазор между кабелем и каналом, внутри которого он проложен. Уплотнение может создаваться несмотря на отсутствие соосности между каналом и кабелем и несмотря на овальность или на другие неудобные поперечные сечения кабеля или/и канала. При достижении желаемого внутреннего давления наконечник можно просто вынуть, а внутреннее давление автоматически закроет отверстие. Таким образом можно получить очень высокое внутреннее давление и уплотнение, сохраняющееся в течение многих лет. Желательно, чтобы наконечник удерживался в своем положении до или/и в течение процесса надувания только за счет трения или/и слабых сил сцепления, что позволит легко его вынуть, желательно, чтобы не было механической блокировки. Поэтому желательно, чтобы наконечник был в принципе цилиндрическим, по крайней мере, с одного конца, который входит в уплотнительный элемент. Наконечник может содержать металл или пластмассу и может иметь малый коэффициент трения с клапаном, стенкой или/и любым материалом уплотнителя, расположенным между ними, с целью облегчения удаления.

Желательно, чтобы процесс надувания не был слишком быстрым, поскольку сам уплотнительный элемент и любой уплотняющий материал, который он содержит, должны деформироваться должным образом, чтобы войти в герметизирующее сочленение с кабелем и каналом. Можно использовать ручной насос (такой как велосипедный насос), электрический насос, цилиндр с газом под давлением или любое иное средство создания давления. Желательно, чтобы более мощные насосы использовались с редуктором давления.

Материал уплотнителя или клапан, или другие средства могут поставляться на месте (или иным образом) посредством наконечника, используемого для создания давления. Такой наконечник может иметь на конце клапан в собранном положении, например похожий на закрытый зонтик. В таком виде его можно вставить через отверстие в уплотнительном элементе, а при вынимании клапан раскрывается (например, так, как раскрывается зонтик) и устанавливается на внутренней поверхности стенки элемента.

В одном варианте реализации наконечник имеет на конце заглушку, которую можно протиснуть через отверстие в стенке и которая удерживается внутри уплотнительного элемента после удаления наконечника при желании таким образом, который описан выше. В стенке наконечника имеется отверстие для подачи воздуха и т.п., причем это отверстие находится на малом расстоянии от конца, на котором размещена заглушка. Когда наконечник полностью вводится внутрь уплотнительного элемента, воздух подается через отверстие. При достижении достаточного давления наконечник вынимается, создающий давление воздух распространяется по окружающей среде, а отверстие теперь находится вне уплотнительного элемента. При дальнейшем удалении наконечник вынимается полностью, оставляя за собой заглушку, герметизирующую отверстие в стенке.

Настоящее изобретение может также обеспечивать (с вышеприведенными функциями или без них) уплотнение канала для герметизации зазора между каналом и конструкцией, расположенной в канале, которое содержит полую надувную газонепроницаемую оболочку, образованную способом, включающим в себя

(а) изгибание в принципе плоского листа, желательно одного листа, для образования одного или нескольких соединений внахлестку и

(б) склеивание или/и сваривание вместе примыкающих слоев в указанных соединениях.

Может быть желательным, чтобы ни одно из соединений, образованных таким образом, не шелушилось при надувании оболочки, по крайней мере, при нахождении в канале. Этого можно достичь, если уравновесить давление с каждой стороны соединения, т.к. такие соединения в общем случае бывают подвержены сдвигающему усилию. Желательно, чтобы их ширина была как минимум 2 см, более предпочтительно как минимум 4 см, что обеспечивает создание длинных канальчиков утечки с очень малыми поперечными размерами. В результате можно ожидать очень малых потерь внутреннего давления в оболочке. Было обнаружено, что сварка, особенно горячая заводская сварка типа "картинной рамы", может дать соединения, достаточно прочные, хотя в дальнейшем и подверженные шелушению.

Для того, чтобы облегчить сгибание и уменьшить вероятность появления канальчиков утечки из-за неострого сгиба, предпочтительно, чтобы по каждой линии сгиба сгибались максимум две толщины листа.

Оболочка обертывается или иным способом размещается вокруг кабеля внутри кабелепровода (например, путем ее скользящего передвижения внутрь канала кабелепровода) и затем надувается с помощью любой подходящей среды, например воздуха или другого газа. Оболочка деформируется так, что заполняет зазор между кабелепроводом и кабелем. Желательно, чтобы деформация происходила без значительного растяжения, скажем, менее 6%, в частности менее 4%, по длине и менее 12%, в частности менее 9%, по ширине. Желательно, чтобы любое растяжение имело место в течение нескольких дней после установки и без последующего сползания. В общем случае оболочка содержит одну толщину с одной стороны и две или более толщин с противоположной стороны (например, у соединения внахлестку). Одна толщина, являющаяся более гибкой, может быть обращена к кабелю, т.к. должна облегать меньший диаметр, и она будет легче выгибаться или иным образом приспосабливаться к форме. Противоположная сторона будет обращена к каналу.

Деформация оболочки может возникать под действием давления пара, оказываемого находящейся внутри жидкостью с высоким давлением пара. Использование такой жидкости, а также уплотнителей, содержащих такую жидкость, само по себе является элементом изобретения независимо от конструкции оболочки. Срок службы может быть еще большим при использовании такой жидкости, поскольку утечка ее паров не приведет к снижению давления, пока остается еще жидкость.

В основном уплотнение каналов согласно этому изобретению можно рассматривать в терминах создающей давление жидкости (газа), действующей на подвижную стенку прямо или опосредственно, причем стенка желательно является в принципе не растягиваемой в условиях установки и эксплуатации.

Установка уплотнителя каналов не нуждается в нагреве и, как правило, не требует его. Это должно быть выгодно не только потому, что позволяет избежать затруднительный этап, но и потому, что позволяет избежать последующей усадки после нагревания. Тот факт, что можно избежать (а это обычно так и бывает) отвердения уплотняющего материала, означает, что уплотнение может быть более устойчивым к перемещениям в течение срока службы, и это также значит, что срок хранения до использования не является проблемой. Таким образом, можно избежать различные проблемы, вызываемые ранее разработанными уплотнителями.

Предпочтительно, чтобы жидкость (газ) находилась в контакте со стенкой уплотнительного элемента, хотя в этом нет необходимости, и стенка может приводиться в движение механическими средствами, соединяющими вместе стенку и какой-нибудь другой объект.

Желательно, чтобы подвижная стенка образовывала как минимум часть гибкого полого изделия, в котором предпочтительно находится жидкость (газ). Однако возможно, чтобы жидкость (газ) находилась в резервуаре вдали от стенки и от конструкции и чтобы он соединялся со стенкой через трубу. Сейчас это не является предпочтительным, т.к. уплотнение осуществлялось с помощью автономного изделия, чтобы можно было избежать внешнего трубопровода. Изделие можно снабдить емкостью, содержащей определенное количество жидкости (газа), желательно достаточной для одного наполнения и желательно в составе набора деталей. Примером может быть маленький цилиндр с двуоксидом углерода или с другим газом, таким, который используется для создания давления в сифонах с содовой водой.

В основном стенка желательно должна быть гибкой и тем самым облегать конструкции различных размеров или/и неправильной или неудобной формы. Она может содержать как минимум 3 слоя, из которых, например, один служит для удержания жидкости (газа), другой - для обеспечения механической прочности, например прочности на разрыв относительно внутреннего давления, сопротивления раздиранию или сопротивления прокалыванию, и третий служит для образования уплотнения в конструкции путем облегания небольших неровностей на поверхности конструкции. С этой целью стенка может содержать 1-й слой металла (или металлизированной пластмассы, или покрытой металлом пластмассы), с которым может контактировать жидкость (газ), и 2-й упрочняющий слой, например, из высокоплотного полиэтилена вместе с 3-м слоем в прямой или опосредственной связи (лицевыми поверхностями друг к другу) с 1-м слоем, причем эти слои помещены между 1-м слоем и конструкцией. Указанный выше 3-й слой может содержать деформированный материал, например резину или другой эластомер, или пеноматериал. В качестве этого 3-го слоя можно использовать и другие материалы, например уплотняющие материалы, такие, как описанные выше уплотнители. Предпочтительно, чтобы во многих случаях не возникало постоянного сцепления между уплотнительным элементом, кабелепроводом и кабелем. В общем случае предпочтительно, чтобы 2-й слой имел твердость от 35 до 85, более желательно 40 - 60, в особенности 45 - 75 по Шору. Различные описанные выше функции могут, однако, обеспечиваться меньшим количеством слоев, когда один слой имеет две или несколько функций.

Например, стенка может содержать слоистую металлическую пленку и слой пластмассы с каждой стороны. Такие слои из пластика дают стенке возможность свариваться при нагреве с образованием оболочки. Сварное или клеевое соединение клапана, подвергающееся сдвигающему усилию, а не шелушению при надувании изделия, желательно проходит вдоль уплотнительного элемента, если этот элемент в основном цилиндрический. Простые сварные швы, которые будут шелушиться, могут быть потом образованы путем горячей штамповки для замыкания его концов.

Можно создать дополнительные слои для механической прочности, например, ориентированные по двум осям, или 2 слоя, ориентированных по одной оси высокоплотного полиэтилена, такого, который известен под товарным знаком Valeron. Возможная структура представлена ниже, причем размеры только предпочтительные.

Сополимер - 15 - 30 микрон

Valeron (товарный знак) - 40 - 160 микрон

Mylar (товарный знак) - 10 - 30 микрон

Алюминий (как один или несколько слоев) - 5 - 60 микрон

Mylar (товарный знак) - 10 - 30 микрон

Линейный полиэтилен с низкой плотностью - 0 - 80 микрон

Сополимер - 15 - 30 микрон

Альтернативная структура содержит

Rayefix T (товарный знак) - 75 - 125 микрон

Полиэстер "О" (аналогичен Mylar) - 75 - 125 микрон

Алюминий - 8 - 16 микрон

Полиэстер "О" (аналогичен Mylar) - 75 - 125 микрон

Rayefix E (товарный знак) - 75 - 125 микрон

Rayefix это терполимер, содержащий этилен-бутилакрилат, акриловую кислоту и группы этилена.

Эти структуры можно изменять, например, исключая Mylar или используя вместо него другой материал. Более того, каждый слой можно снабдить покрытием для облегчения склеивания или сварки, например можно применить полиуретан, и подходящая толщина соответствует 3,7 г/м. Сополимер должен позволять склеивание или сварку под нагревом и может содержать клеющее вещество, растворяющееся при нагреве, например, на основе этилен-винил-ацетата. Большие толщины сополимера (к примеру, до 200 микрон) можно применять на швах склеивания/сварки для лучшего наполнения с тем, чтобы покрыть неровности. Кроме того, или в качестве альтернативы, чтобы структура имела коэффициент удлинения до излома как минимум 10%, желательно как минимум 20%. Эту структуру можно применять внутри оболочки, например, с содержанием полимера, такого как эластомер, такого как резина, по желанию, укрепленную, например, нейлоном. В качестве альтернативы она может быть наложена слоями на такой полимер или же он может использоваться в одиночку. Этот дополнительный материал может уменьшить сползание.

В общем необходимо, чтобы возник уплотняющий контакт между каналом (его стенкой) и кабелем или другой конструкцией вдоль линии, пересекающей любой потенциальный канальчик утечки, хотя можно предпочесть область контакта значительной ширины. Поэтому может быть вполне достаточным, чтобы уплотнительный элемент имел тонкую резину или другой слой, такой как гель или мастиковая смола, о которых говорилось выше, который проходил бы только по части его поверхности.

Желательно, чтобы уплотнительный элемент содержал в принципе плоскую (это означает сплющивающую, т.к. изделие может быть установлено в изогнутой или аналогичной форме) гибкую оболочку, которую можно обернуть вокруг продолговатой конструкции, например вокруг кабеля с образованием кольцевого зазора, и которая может деформироваться под действием внутреннего давления для увеличения ее толщины по радиусу. Таким образом можно герметизировать кольцевой зазор между кабелепроводом и кабелем, проложенным в нем.

Уплотнительный элемент может содержать лист материала, придающий ему жесткость или форму, или/и который действует как разъединяющий слой, предотвращающий от слипания его противоположных поверхностей, например, во время склеивания или сварки при нагреве краев в ходе его образования.

Большой положительный эффект имеется при герметизации различных форм конструкций с использованием уплотнительного элемента в форме плоской оболочки, образованной просто путем склеивания или сварки вместо одного или нескольких первоначально плоских прямоугольных листов материала описанным способом. Тем не менее в некоторых случаях было бы желательно создать полое изделие, имеющее обращенную вовне выпуклую поверхность для герметизирующего сочленения с внутренней поверхностью канала и т.п., внутри которого расположено изделие. В качестве альтернативы такое полое изделие может иметь обращенную вовне вогнутую поверхность для герметизирующего сочленения с кабелем или с другой конструкцией, вокруг которой размещено изделие.

Такие изогнутые поверхности, которые могут уменьшить канальчики утечки из-за отсутствия морщин и позволить использовать более низкое внутреннее давление, можно получить путем термоформовки плоской поверхности или путем изначального образования формовкой. Тем не менее лист, из которого выполнена оболочка, может рассматриваться как принципиально плоский, поскольку он не имеет формы трубы, концы которой просто склеены.

Желательно, чтобы изделие имело так называемую "оберточную" конструкцию, и этот термин хорошо известен в области производства принадлежностей для кабелей и означает способность устанавливаться вокруг кабеля без доступа к его концам. (Можно сослаться на патент Великобритании 1155470, где описывается "оберточная" гильза).

Там, где нужно использовать жидкость с высоким давлением пара, она выбирается в соответствии с подлежащей герметизации конкретной конструкцией и с окружающей средой, в которой ее нужно использовать. В общем случае жидкость желательно нетоксична, невоспламеняема, не коррозионная в отношении конструкции и изделия, содержащего ее, и также не влияет отрицательно на любой компонент окружающей среды, который, как считается, находится в состоянии риска. Самые важные свойства жидкости это ее точка кипения и давление ее паров в некотором диапазоне температур. Предпочтительно, чтобы ее точка кипения при атмосферном давлении составляла менее 10oC, более желательно менее 0oC, в частности менее -5oC, хотя для некоторых применений она может доходить до, скажем, 15oC. Желательно, чтобы давление ее паров при 0oC составляло как минимум 0,25, желательнее как минимум 0,5, особенно как минимум 0,7 бар. Также предпочтительно, чтобы давление ее паров не превышало 5 бар, в частности 4 бар, особенно 3 бар при 25oC, желательнее при 20oC. Такие свойства можно получить, и они получаются при применении одной жидкости и ее паров, хотя можно использовать смеси различных компонентов, включая жидкости и газы, такие как воздух. Для получения желаемого давления можно применять смесь жидкости с высоким давлением паров и жидкости с низким давлением паров. Однако состав смесей может меняться со временем, т.к. один из компонентов испаряется в первую очередь, если только не найден подходящий азеотроп. К числу подходящих жидкостей относятся фтористые углероды, продаваемые под товарным знаком ICI Arcton, например Arcton 134A, возможно с Arcton 114, Arcton 134A это CH2FCF3, а Arcton 114 это CHF2CHF2.

Изобретение иллюстрируется с помощью сопроводительных чертежей, где

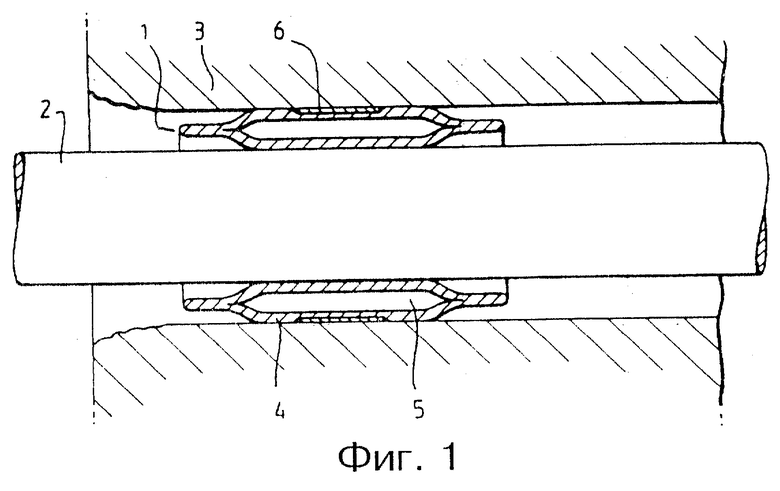

фиг. 1 показывает использование уплотнителя каналов;

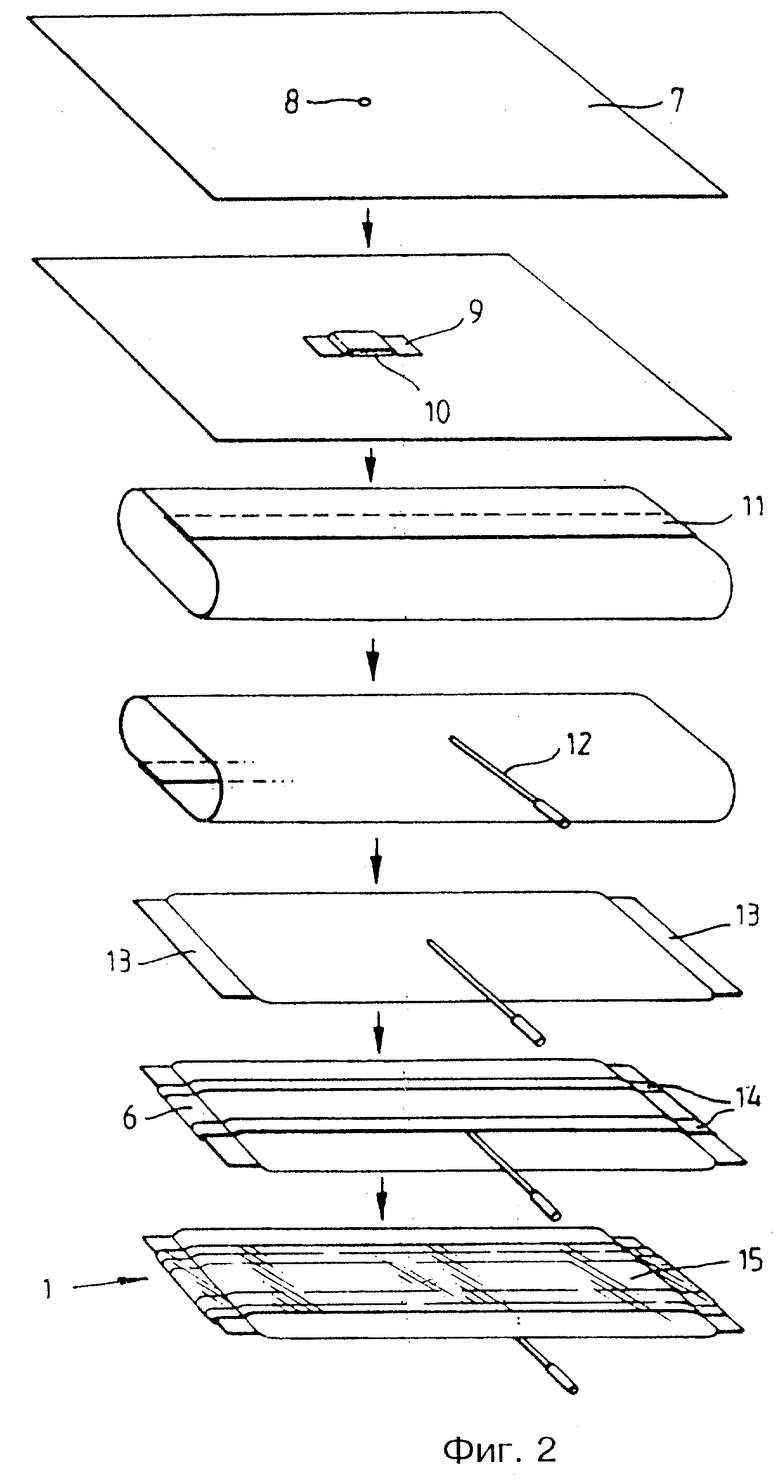

фиг. 2 и 3 показывают образование уплотнительного элемента согласно этому изобретению;

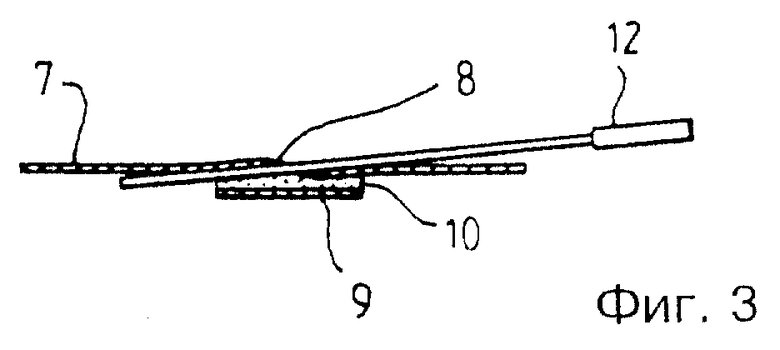

фиг. 4 показывает линейный процесс создания уплотнительного элемента, представленного на фиг. 2;

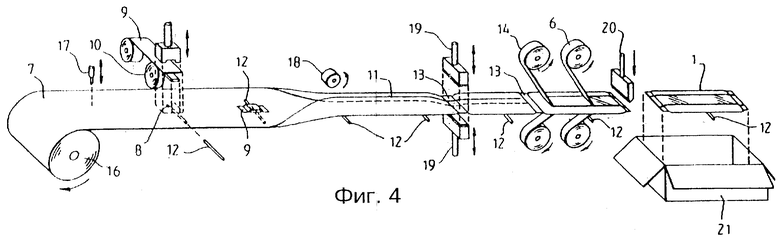

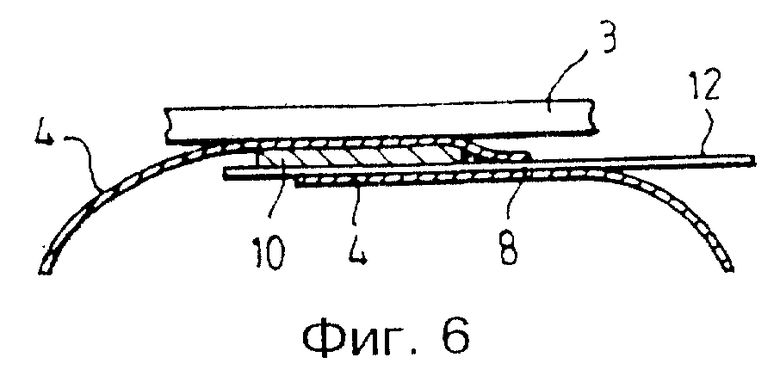

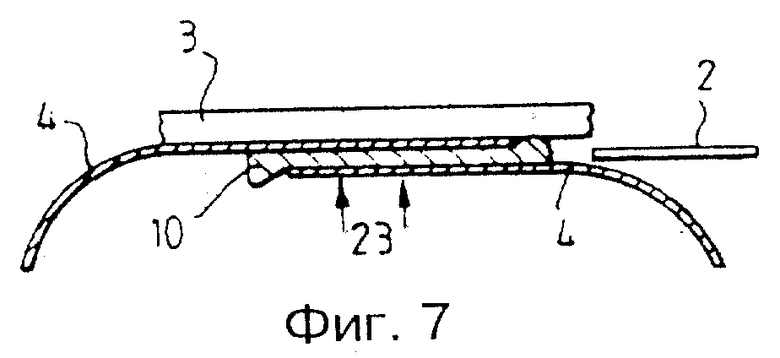

фиг. 5, 6, 7 показывают образование 2-го варианта реализации уплотнительного элемента;

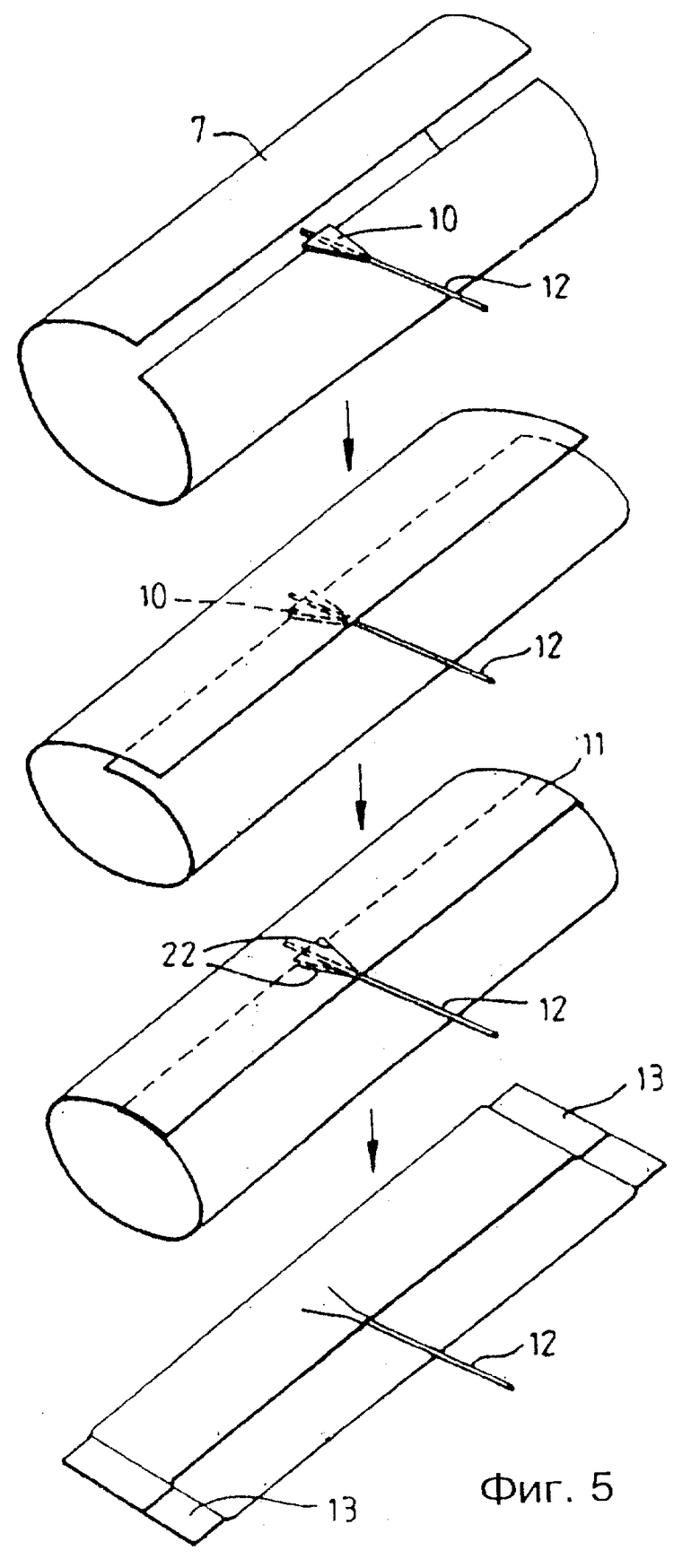

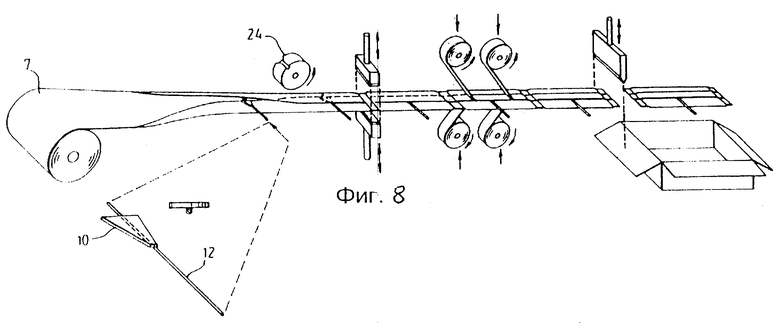

фиг. 8 показывает линейный процесс создания уплотнительного элемента, представленного на фиг. 5;

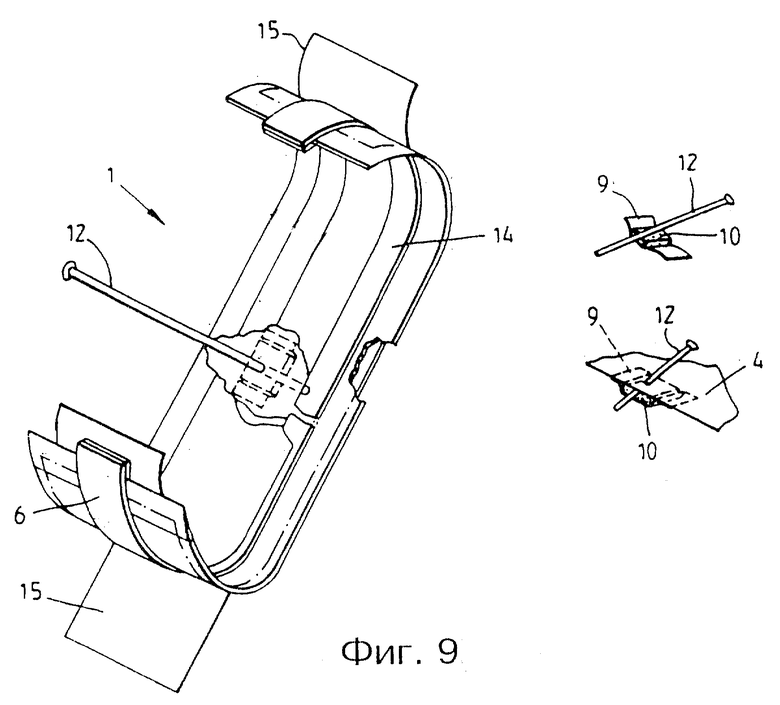

фиг. 9 показывает различные слои уплотнительного элемента;

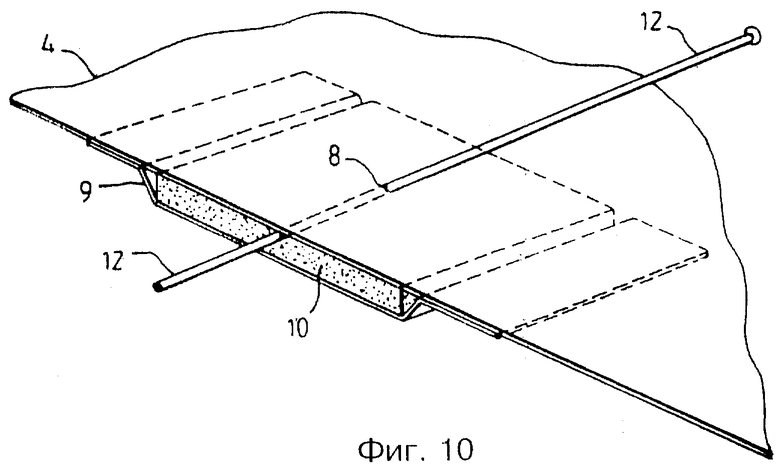

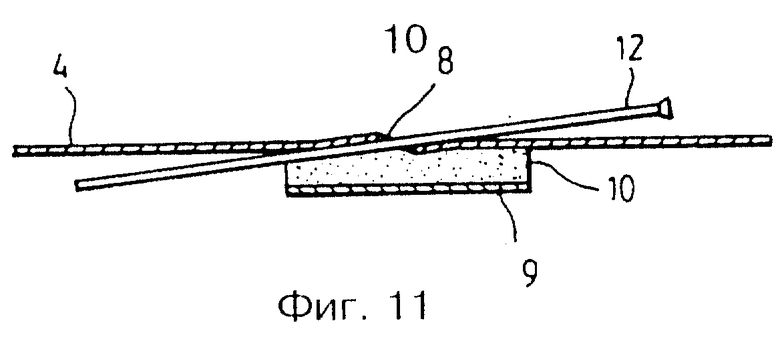

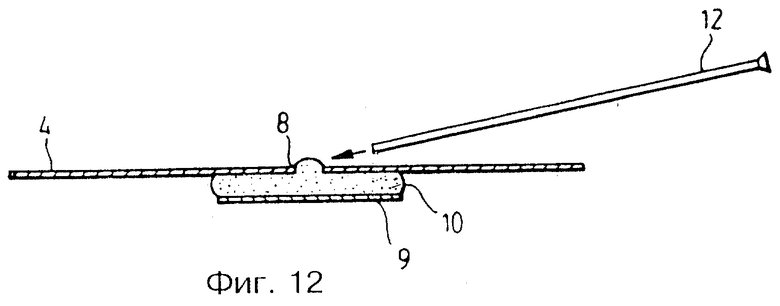

фиг. 10, 11 и 12 показывают использование наконечника с уплотнительным элементом;

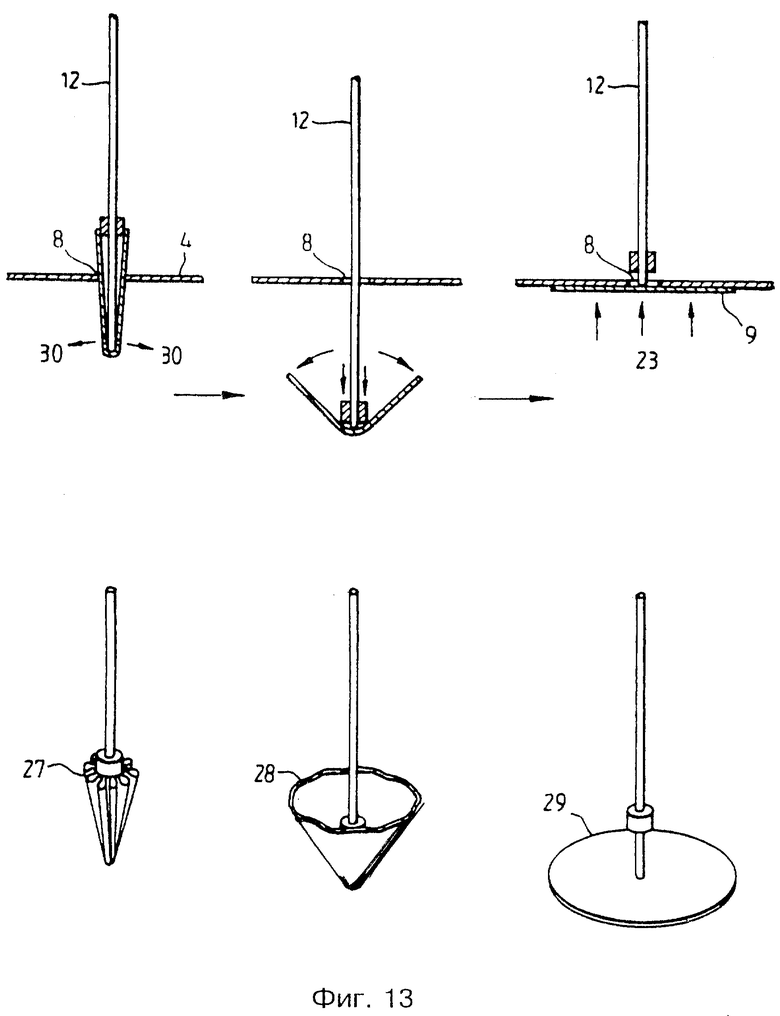

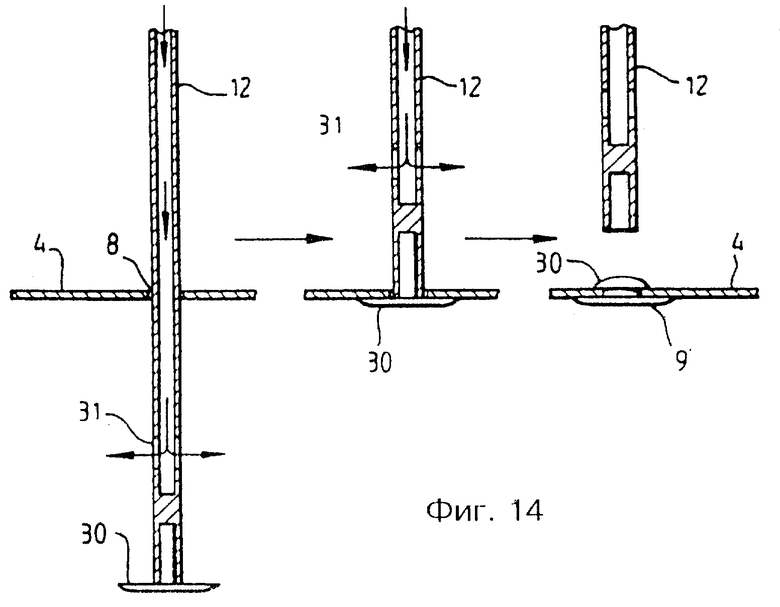

фиг. 13 и 14 показывают способы установки уплотнительного клапана и заглушки на этом элементе;

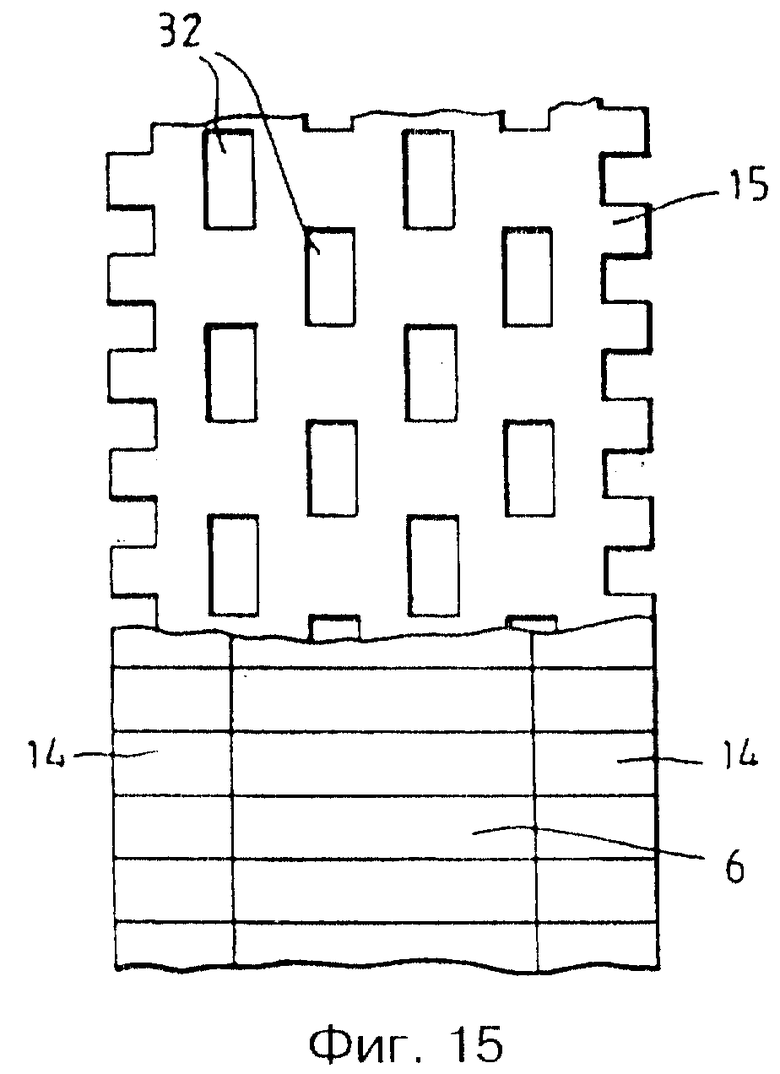

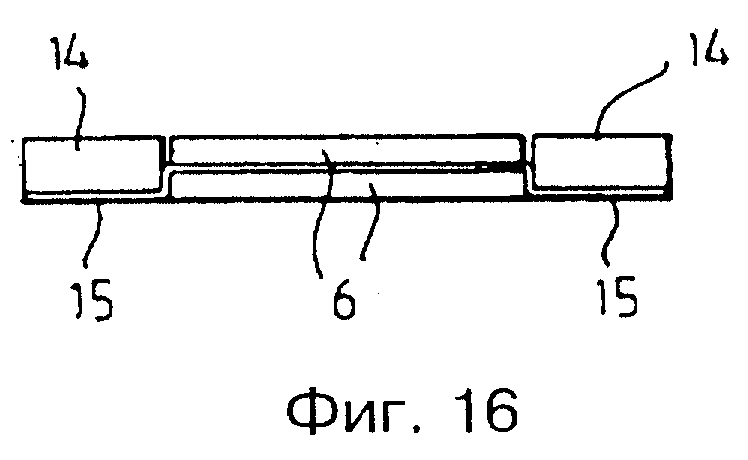

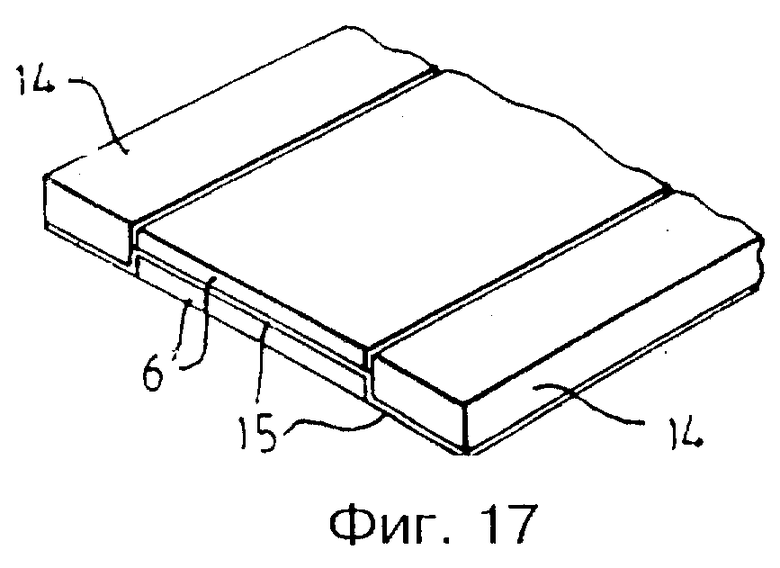

фиг. 15, 16 и 17 показывают уплотняющий материал, используемый с уплотнительным элементом; и

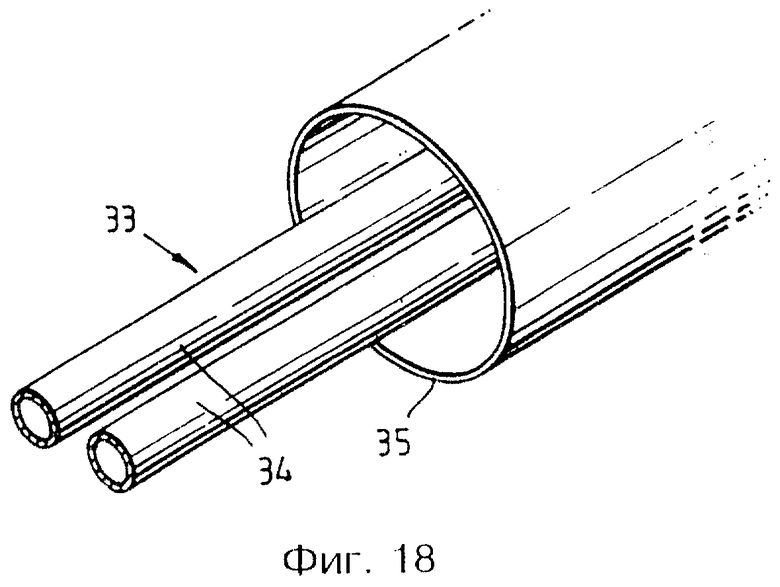

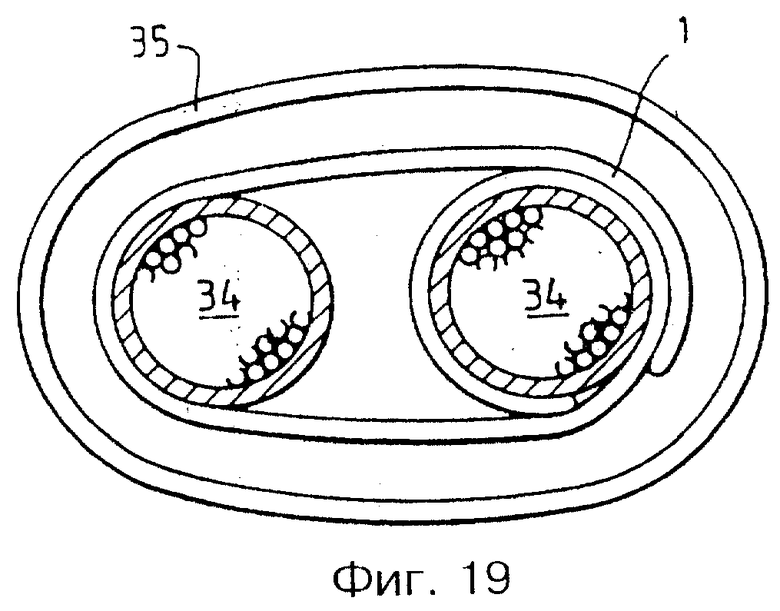

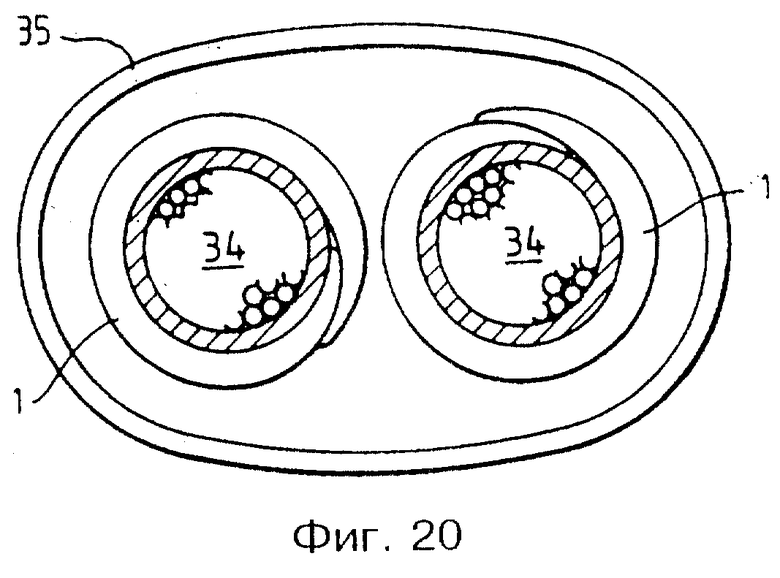

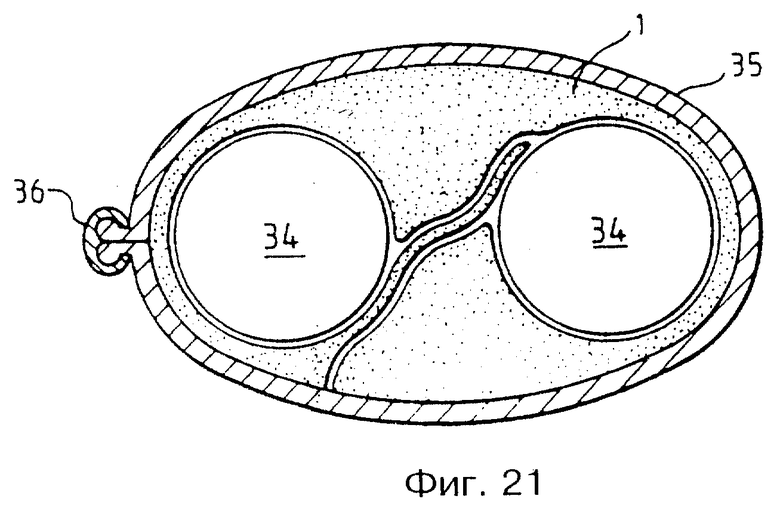

фиг. 18, 19, 20 и 21 показывают процесс герметизации кабельного сращивания с разветвлением с использованием уплотнительного элемента.

На фиг. 1 уплотнительный элемент 1 показан как уплотнитель каналов, герметизирующий кольцевой зазор между кабелем 2 (1-я поверхность, на которую ссылались выше) и кабелепроводом 3 (2-я поверхность). Уплотнительный элемент имеет гибкие и желательно в принципе не растягиваемые стенки 4, между которыми вводится создающая давление жидкость 5 (газ), например воздух. Внешняя поверхность стенок 4 может быть снабжена уплотняющим материалом 6, например мастиковой смолой, для заполнения неровностей в поверхности кабелепровода.

На фиг. 2 показан способ создания уплотнительного элемента 1.

Лист 7 материала, желательно слоистого, имеет отверстие 8, через которое потом будет введен наконечник для надувания уплотнительного элемента. Отверстие 8 покрыто клапаном 9, причем между листом и клапаном 9 может помещаться уплотняющий материал 10. Затем лист 7 скручивается в трубу, и склеиванием или сваркой образуется соединение внахлестку 11. Следующим этапом наконечник 12 для создания в дальнейшем давления размещается вдоль поверхности листа 7 и вводится в отверстие 8. Таким образом, изделие может поставляться с уже установленным наконечником. В качестве альтернативы наконечник может поставляться отдельно. В таком случае может оказаться желательным при изготовлении применять некоторое средство, предохраняющее от закупорки будущего канала наконечника, или, по крайней мере, указывающее на место последующей установки, поскольку обычно отверстие 8 не видно для глаза.

После установки наконечника 12 образуют концевые шовные уплотнения 13 опять же путем склеивания или сварки, при желании путем сгибания. Следующий этап включает в себя наложение внутреннего уплотняющего материала 6 между пеноматериалом или другими упорами 14, что ограничивает его смещение в ходе эксплуатации. На последнем этапе накладывается внешний уплотняющий материал 15. Такой слой можно покрыть "цепляющейся" пленкой или иным подходящим очень тонким и очень гибким слоем. Он может снижать прихватку и повышать трение. Можно зарезервировать дополнительные внешние и внутренние слои (особенно при использовании конструкции с воронкой, показанной на фиг. 5).

На фиг. 3 показано размещение наконечника 12 в принципе параллельно поверхности листа 7.

На фиг. 4 показано, как эта последовательность действий происходит линейным методом. Здесь лист 7 подается из рулона 16. Пробойник 17 или другое средство прокалывает отверстие 8, а клапан 9 и уплотняющий материал 10 подаются из рулона и горячей штамповкой устанавливаются на место. Ролик 18 дает продольное соединение внахлестку 11. Штампы 19 периодически создают поперечные термические сварные швы 13, определяющие концы отдельных уплотнительных элементов. Материал внутреннего уплотнения 6 и упоры из пенистого материла 14 подаются из рулонов, а резец 20 разделяет конечные отдельные уплотнительные элементы 1. Затем они упаковываются, как показано позицией 21.

На фиг. 5 показан способ получения, аналогичный показанному на фиг. 2, за исключением того, что наконечник проходит между 2-мя стенками соединениями внахлестку 11, а не через отверстие 8 в одной стенке. Воронкообразное отверстие 22 проходит через соединение внахлестку 11 и содержит уплотняющий материал 10. На фиг. 6 и 7 показан способ, посредством которого наконечник 12 проходит через уплотняющий материал 10 в соединении внахлестку между стенками 4. Давление 23 внутри уплотнительного элемента действует на стенки 4, которые упираются в канал 3, обеспечивая хорошее уплотнение. В общем случае может быть желательно, чтобы отверстие 8 размещалось таким образом, чтобы внутреннее давление, действующее на клапан (будь то отдельный клапан, как на фиг. 2, или одна стенка соединения внахлестку, как на фиг. 5), подпирало клапан к кабелю или каналу.

Линейный процесс, показанный на фиг. 8, соответствует способу фиг. 5. Фигурный валок 24 можно использовать для сварки с нагревом или склеивания вместе перекрывающихся краев таким образом, что между ними остаются периодически размещенные воронкообразные отверстия.

Уплотнительный элемент фиг. 9 показан в частичной "обернутой" конфигурации. Кроме того, слой уплотняющего материала 6, например мастиковой смолы, размещен на той поверхности, которая будет обращена вовнутрь и сочленена с кабелем.

На фиг. 10, 11 и 12 показаны введение и удаление наконечника 12, который вынимается простым вытягиванием, без какого-либо отвертывания или вывертывания, поскольку он изначально удерживался на своем месте только благодаря трению или слабому сцеплению. Удовлетворительное надувание и последующее уплотнение можно достичь без винта или соединительного штифта, или иного механического соединения между наконечником и стенкой. На фиг. 12 внутреннее давление выдавило некоторую часть уплотняющего материала 10 через отверстие 8, обеспечивая совершенное уплотнение. Как показано, дальнейшие слои можно использовать на верхней части изделия, например мастиковую смолу или другой уплотняющий материал можно покрыть тонкой гибкой пленкой. В некоторых вариантах реализации возможно повторное введение наконечника для выпуска газа или/и для дальнейшего создания давления. Это в основном зависит от того, видно ли отверстие в установленном изделии и имеется ли к нему доступ.

На фиг. 13 клапан вставлен в уплотнительный элемент, желательно после его изготовления, с помощью наконечника 12, желательно, который использовался при надувании, как часть операции надувания. Клапан находится на наконечнике 12, причем клапан находится в собранном состоянии, как показано позицией 27. Когда наконечник слегка вынут, как показано позицией 28 в центральной части чертежа, клапан начинает расширяться. После полного удаления наконечника клапан 29 полностью расширен. Этот процесс можно сравнить с раскрытием зонтика.

Можно видеть, как создающий давление газ выходит из наконечника.

Альтернативой зонтичному клапану фиг. 13 является клапан-заглушка 30 фиг. 14. Заглушка помещена на конце наконечника 12, и над ней имеется отверстие 31 для выхода воздуха. Когда наконечник полностью вставлен через отверстие 8, как показано в левой части чертежа, отверстие 31 находится внутри уплотнительного элемента. Затем наконечник вынимается, вначале направляя воздух вне уплотнительного элемента (центральная часть чертежа) и затем оставляя клапан для запирания отверстия (правая часть чертежа).

Полоска композитного уплотняющего материала, сама по себе являющаяся элементом изобретения, показана на фиг. 15, 16 и 17. Подобная полоска может находиться на внешней поверхности уплотнительного элемента, особенно в направлении, в общем периферическом, когда уплотнительный элемент обертывается вокруг кабеля. Уплотняющая полоска содержит мастиковую смолу или другой уплотняющий материал 6 между пенистым материалом или другими упорами 14 и тонким гибким слоем 15 "цепляющейся" пленки или другим подходящим материалом. Слой 15 может содержать отверстия 32 и может проходить между 2-мя слоями мастиковой смолы и над внешней поверхностью пенистых упоров.

На фиг. 18, 19, 20 и 21 показан уплотнительный элемент, используемый для герметизации выходного отверстия корпуса 33 для размещения участка сращивания кабелей, в котором находится разветвленный участок. На фиг. 18 показаны 2 кабеля 34, выходящие из корпуса 35. На фиг. 19 и 20 представлено поперечное сечение, проходящее рядом с концом корпуса. На фиг. 19 один уплотнительный элемент 1 обернут вокруг двух кабелей и показан перед надуванием. На фиг. 20 используются 2 уплотнительных элемента 1, каждый из которых обернут вокруг своего кабеля. Результат надувания уплотнительного элемента показан на фиг. 21. Видно, что уплотнительный элемент герметизирует зазор между корпусом 35 и кабелями 34, не давая загрязнителям входит в корпус, содержащий сращивание. (Для наглядности перекрывающиеся слои уплотнительного элемента показаны слегка разделенными). Корпус 35 на фиг. 21 относится к числу "оберточных", а заглушка показана позицией 36.

Данное изобретение предусматривает различные уплотнительные элементы, уплотняющие материалы и изделия и способы изготовления и применения, связанные с герметизацией или блокировкой от воздействий окружающей среды. В частности, можно выбрать любой из материалов, любую из конструкций изделия уплотняющих полосок и участков и вентилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2121100C1 |

| ЗАТВОР ДЛЯ КАБЕЛЯ | 1997 |

|

RU2182740C2 |

| КОЖУХ, ЗАЖИМНОЙ ЭЛЕМЕНТ И СПОСОБ УСТАНОВКИ ЗАЖИМНОГО ЭЛЕМЕНТА | 1996 |

|

RU2184412C2 |

| УДЕРЖИВАЮЩАЯ ПОЛОСКА ДЛЯ ОБЕРТЫВАНИЯ ВОКРУГ УДЛИНЕННОГО ПРЕДМЕТА, ЗАТВОР ДЛЯ СРАЩИВАНИЯ КАБЕЛЯ И СПОСОБ ЗАЖИМА УДЛИНЕННОГО ПРЕДМЕТА | 1995 |

|

RU2150774C1 |

| ЗАТВОР ДЛЯ КАБЕЛЬНОГО СРАЩИВАНИЯ | 1995 |

|

RU2144724C1 |

| ЗАТВОР ДЛЯ СРАЩИВАНИЯ КАБЕЛЕЙ | 1997 |

|

RU2177198C2 |

| ТРУБЧАТОЕ ИЗДЕЛИЕ, СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2178355C2 |

| УПЛОТНЕНИЕ ДЛЯ ОТВЕРСТИЯ В ОБЪЕКТЕ И КОНТЕЙНЕР | 1997 |

|

RU2186449C2 |

| УПЛОТНЕНИЕ КАБЕЛЯ | 2001 |

|

RU2256992C2 |

| ЭЛЕМЕНТ ДЛЯ УПЛОТНЕНИЯ, УПЛОТНЯЮЩИЙ БЛОК И СПОСОБ ОБРАЗОВАНИЯ УПЛОТНЯЮЩЕГО БЛОКА | 1995 |

|

RU2126578C1 |

Изобретение относится к электротехнике и касается герметизации от воздействия окружающей среды таких конструкций, как кабели или трубы, которые расположены, в частности, в канале или в корпуса для размещения участков сращивания, например, кабелей. Технический результат, на достижение которого направлено данное изобретение, состоит в создании герметизирующего уплотнительного элемента, имеющего упрощенную конструкцию с улучшенными эксплуатационными свойствами. Сущность изобретения состоит в том, что предлагаемый гибкий надувной уплотнительный элемент в виде оболочки для герметизации зазора между двумя объектами, содержащий отверстие в его стенке или между его стенками для установки наконечника, соединяемого с источником давления рабочей среды, снабжен внутренним клапаном для автоматического герметичного перекрытия отверстия под действием внутреннего давления после удаления наконечника из отверстия согласно одному из вариантов. Согласно другому варианту, гибкий надувной уплотнительный элемент имеет упомянутое отверстие и внутренний клапан, но в элемент рабочей среды под давлением вводится непосредственно через отверстие. Согласно третьему варианту в элементе имеется плоскостной однонаправленный клапан для введения создающей давление среды через соединяемый с ней наконечник, после удаления которого из отверстия однонаправленный клапан автоматически уплотняется. Данный клапан расположен на стенке уплотнительного элемента и является параллельным ей. 3 с. и 22 з.п. ф-лы, 21 ил.

| 0 |

|

SU152696A1 | |

| Узел ввода кабеля | 1989 |

|

SU1647730A1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 1999 |

|

RU2151723C1 |

| US 4983138 A, 08.01.91 | |||

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ ДЛЯ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ И ЕГО ВАРИАНТ | 1994 |

|

RU2089664C1 |

| US 4828176 A, 09.05.89. | |||

Авторы

Даты

1999-04-27—Публикация

1992-04-01—Подача