1

(21)4800689/26 (22)11.03.90 (46)15.12.92. Бюл. №46

(71)Научно-производственное объединение по защите атмосферы, водоемов, использованию вторичных энергоресурсов и охлаждению металлургических агрегатов на предприятиях черной металлургии Энерго- сталь

(72)А.Л. Файнштейн, А.И. Ровенский, М.В.Сагайдак, И.Н. Мешков, В.Н. Лазарев и А,А. Костин

(56) Франц. заявка № 2584620, кл. В 01 D 53/34, 1976.

Заявка ФРГ №3501158, кл. В 01 D 53/34, 1986.

(54) СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА И СЕРЫ (57) Использование: очистка дымовых газов от вредных примесей. Сущность изобретения: газы обрабатывают в дымоходе-реакторе пучком ускоренных электронов в присутствии аммиака с предварительным прохождением пучка через участок повышенного давления, превышающего давление в дымоходе. 2 ил 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЫМОВЫХ ГАЗОВ | 1995 |

|

RU2145254C1 |

| СИСТЕМА ОЧИСТКИ И УТИЛИЗАЦИИ ДЫМОВОГО ГАЗА И СПОСОБ | 2011 |

|

RU2575714C2 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКИСЛОВ СЕРЫ И АЗОТА | 1991 |

|

RU2006268C1 |

| Установка для очистки газовых выбросов | 1987 |

|

SU1472118A1 |

| Способ переработки газов, содержащих диоксид серы | 1990 |

|

SU1801099A3 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, В ТОМ ЧИСЛЕ БЕНЗ(А)ПИРЕНА | 2003 |

|

RU2257256C1 |

| УСТРОЙСТВО ОБЛУЧЕНИЯ ЭЛЕКТРОННЫМ ПУЧКОМ И СПОСОБ | 2000 |

|

RU2221636C2 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ ОКИСЛОВ СЕРЫ И АЗОТА | 1994 |

|

RU2064815C1 |

| Способ очистки дымовых газов от оксидов серы и/или азота при помощи электронного облучения | 1990 |

|

SU1780817A1 |

| ЭЛЕКТРОННО-ЛУЧЕВОЕ УСТРОЙСТВО ДЛЯ РАЗЛОЖЕНИЯ ПРОМЫШЛЕННЫХ ГАЗОВЫХ ОТХОДОВ | 1995 |

|

RU2115976C1 |

Заявляемое изобретение относится к металлургическому производству, а именно к очистке дымовых газов от вредных составляющих.

Глубокая очистка дымовых газов от МОх и SOx может осуществляться химическими методами, однако способы поглощения S02 щелочными реагентами и разложение N0 в присутствии катализатора отличается высокой стоимостью и низкой эксплуатационной надежностью. Значительно эффективнее радиационно-химический способ очистки газов, при котором N0 и S02, обработанные пучком ускоренных электронов, переходят в N02 и 50з и в присутствии влаги образуют в соединении с реагентом (например, аммиаком) аммонийные соли, являющиеся удобрениями.

Известно техническое решение по заявке №2584620 кл.ВО 053/34(Франция{1), в соответствии с которым электронный лучок вводят в дымоход - реактор (реакционную камеру) через ступенчатый канал давления в направлении, противоположном

направлению движения потока дымовых газов.

Недостатки указанного решения заключаются в том, что, во-первых, давление в канале меньше давления в дымоходе - реакторе, вследствие чего часть дымовых газов с аэрозолью серной и азотной кислот, являющихся промежуточным продуктом реакции, поступает в канал, что ведет к снижению стойкости оборудования (ускорителя, насосов и т. п.); во-вторых при движении газового потока, содержащего вместе с пылью твердые частицы продуктов реакции, в направлении окна (щели или отверстия) для выпуска пучка в дымоход-реактор происходит забивание окна пылью и твердыми частицами. Вследствие этого происходит торможение электронов, оплавление зоны окна из-за существенного выделения энергии. Изменение установленных характеристик электронного пучка ведет к дестабилизации процесса радиационно-хи- мической реакции удаления NOX и SOX.

XI 00

о

00

-А

о

Из известных способов наиболее близким по технической сущности является способ очистки дымовых газов, содержащих серу и азот, по заявке № 053501158, кл. В 01 D 53/34 (ФРГ) 2 в соответствии с которым инжекцию электронных лучей в дымоход- реактор, где проводят обработку дымовых газов с реагентами при давлении 10° - 5х хЮ5 Па осуществляют из вакуума, по меньшей мере, через один окружающий путь лу- чей участок повышения давления, Недостаток указанного способа заключается в том, что наличие отрицательного перепада давления между каналом ввода пучка и дымоходом-реактором приводит к перетеканию части дымовых газов с агрессивными компонентами в канал ввода пучка и камеру ускорителя, снижал стойкость оборудования. Затягивание пыли твердых продуктов реакции, а также выпадение продуктов реакции в канале, с одной стороны, снижает стойкость оборудования, а с другой, влияет на стабильность процесса преобразования NOX и SOX, зависящую от стабильности параметров электронного пучка; периодическое забивание окна изменяет мощность и ток в пучке.

Целью заявляемого изобретения является стабилизация процесса газоочистки и защита оборудования от коррозии

Поставленная цель достигнута тем, что в известном способе очистки дымовых газов, содержащих окислы серы и азота, вклю- чающем обработку газов в дымоходе-реакторе пучком ускоренных электронов в присутствии аммиака, с предварительным прохождением пучка через участок повышенного давления, согласно заявленному изобретению, перед выходом пучка электронов в дымоход-реактор создают участок дополнительного повышения давления, превышающего давление в дымоходе.

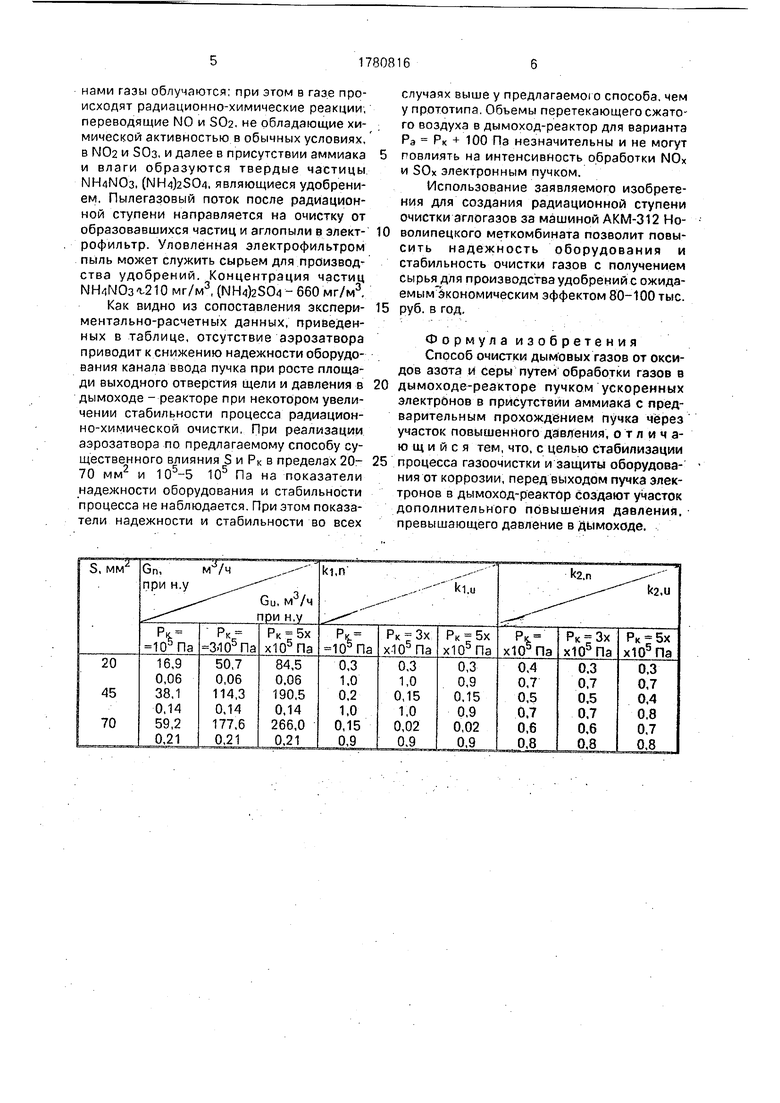

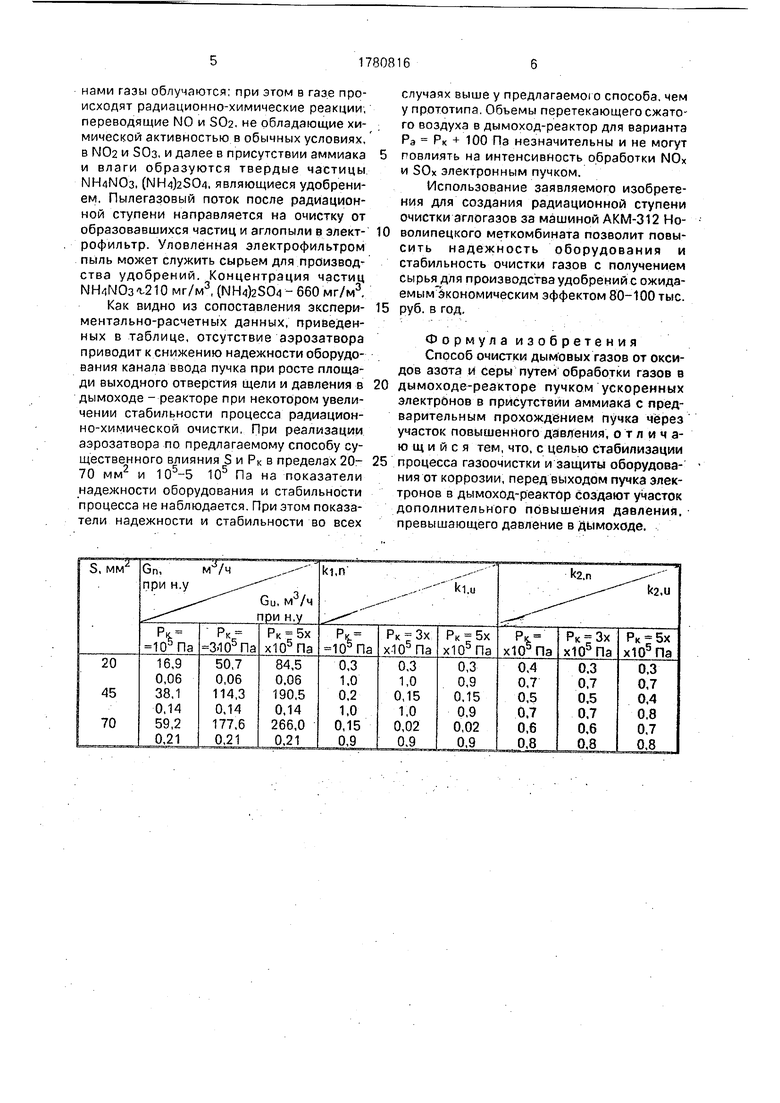

Создание участка дополнительного давления, превышающего давление в дымоходе, в зоне между дымоходом-реактором и каналом ввода пучка (где давление пониженное относительно камеры) позволяет за счет образования аэрозатвора предотвратить перетекание дымовых газов в канал ввода пучка и, соответственно, контакт элементов оборудования с агрессивными соединениями (в частности, азотной и серной кислотами). Сжатый газ, поступающий из аэрозатвора в дымоход-реактор через выпускное окно электронного пучка, предотвращает оседание пыли и залипание твердых частиц в зоне окна, что обеспечивает длительное сохранение стабильности размеров и конфигурации щели и как следствие, стабильность параметров электронного пучка. В таблице приводятся данные по количеству дымовых газов Gn, попадающих в канал ввода пучка в отсутствии аэрозатвора и сжатого газа Gu, который при наличии аэрозатвора поступает в дымоход-реактор для случая, когда давление в аэрозатворе Ра Р + +100 Па; Рк - давление в дымоходе-реакторе, Данные соответствуют различным дав- лениям Рк и площадям отверстий S выпускного окна.

ki,n и К2, п - для прототипа.

ki,u и k2,u - для предлагаемого способа

В таблице приведены относительные

показатели ki, характеризующие надежность по величине Ti/T, где Т - время безотказной работы элементов оборудования (насосов и пр.) при откачке (нагнетании) неагресивных газов, TI - время безотказной работы этих элементов при открчке газов с долей дымовых газов по таблице и составом, соответствующим аглогазам при ради- ационно-химической реакции; показатель

К2 характеризует стабильность процесса очистки по выходу твердого продукта реакции относительно максимально возможного Предлагаемый способ можно реализовать с помощью устройства, принципиальная схема которого показана на фиг 1. Электронный пучок, формируемый ускорителем электронов 1, помещенного в камеру 2, где создается вакуум откачкой воздуха через патрубок 8, поступает в камеры 3 и 4, где давление последовательно увеличивается (относительно давления в камере 2) В камере 6, куда нагнетается сжатый газ, формируется воздушный затвор, препятствующий проникновению дымовых

газов из дымохода-реактора 6 через выпускное окно 7 электронного пучка.

Предлагаемый способ можно реализовать следующим образом. Пучок ускоренных электронов с энергией Е 0,8 МэВ и

током 45 мА, формируемый ускорителем ЭЛВ-4 мощностью 50 кВт подается через канал со ступенчатым изменением давления в дымоход - реактор, в котором протекают аглогазы с запыленностью 170 мг/м3и

влажностью 100 г/м3. Вариант распределения давлений в канале представлен на фиг. 2, пунктирной линией показан вариант распределения давлений в канале для прототипа. Перед радиационной ступенью в аглогазы, предварительно охлажденные до температуры 70-100°С, подают рассредоточено для обеспечения равномерного перемешивания газообразный аммиак с концентрацией 250 мг/м3. Протекающие че- рез зону облучения ускоренными электронами газы облучаются: при этом в газе происходят радиационно-химические реакции, переводящие N0 и S02- не обладающие химической активностью в обычных условиях, в N02 и ЗОз, и далее в присутствии аммиака и влаги образуются твердые частицы NH4N03, (МНфЗСМ, являющиеся удобрением. Пылегазовый поток после радиационной ступени направляется на очистку от образовавшихся частиц и аглопыли в элект- рофильтр. Уловленная электрофильтром пыль может служить сырьем для производства удобрений. Концентрация частиц NH4N03t210 мг/м3, ( - 660 мг/м3.

Как видно из сопоставления экспери- ментально-расчетных данных, приведенных в таблице, отсутствие аэрозатвора приводит к снижению надежности оборудования канала ввода пучка при росте площади выходного отверстия щели и давления в дымоходе - реакторе при некотором увеличении стабильности процесса радизцион- но-химической очистки, При реализации аэрозатвора по предлагаемому способу существенного влияния S и Рк в пределах 20- 70 мм2 и 105-5 105 Па на показатели надежности оборудования и стабильности процесса не наблюдается. При этом показатели надежности и стабильности во всех

случаях выше у предлагаемою способа, чем у прототипа. Объемы перетекающего сжатого воздуха в дымоход-реактор для варианта Рэ Рк + 100 Па незначительны и не могут повлиять на интенсивность обработки NOx и SOx электронным пучком.

Использование заявляемого изобретения для создания радиационной ступени очистки аглогазов за машиной АКМ-312 Новолипецкого меткомбината позволит повысить надежность оборудования и стабильность очистки газов с получением сырья для производства удобрений с ожида- емым экономическим эффектом 80-100 тыс. руб. в год.

Формула изобретения Способ очистки дымовых газов от оксидов азота и серы путем обработки газов в дымоходе-реакторе пучком ускоренных электронов в присутствии аммиака с предварительным прохождением пучка через участок повышенного давления, отличающийся тем, что, с целью стабилизации процесса газоочистки и защиты оборудования от коррозии, перед выходом пучка электронов в дымоход-реактор создают участок дополнительного повышения давления. превышающего давление в дымоходе.

ys fs-SLsrirS- -S / / / s

S/У jT/ 7 IY, J

P /7r V,..., I ,(,f ,S f7, Si ,/../ 2

ФигЛ

/0s

Ю

/0s

юъ

LsrirS- -S / / / s

гтт

V/ f 7

, f

5 6

Авторы

Даты

1992-12-15—Публикация

1990-03-11—Подача