Изобретение относится к устройствам для упаковки сыпучих материалов в пакеты из термосвариваемых материалов и может применяться в пищевой, химической, фармацевтической и ряде других отраслей промышленности.

Известен фасовочно-упаковочный аппарат, включающий корпус, установленный на нем привод и кинематически связанный с приводом упаковочный узел, содержащий термосклеивающуюся пленку, полый ствол, воротник, верхний утюг, затвор с нижним утюгом и режущим элементом, имеющими возможность сведения-разведения, установленный над стволом дозатор и конвейер. (Авторское свидетельство SU, N 1175800, кл. B 65 B 9 /06, 1983).

Недостаток устройства заключается в необходимости согласования работы всех узлов, поскольку их работа не взаимосвязана.

Наиболее близким техническим решением к предложенному по совокупности существенных признаков является фасовочно-упаковочный вертикальный аппарат, включающий конвейер с приводом, раму, установленную на ней бобину термосклеивающейся пленки, лентопротяжный механизм с узлом торможения, полый ствол с воротником, расположенный над стволом дозатор с бункером для продукта и последовательно расположенные под дозатором сверху вниз относительно ствола подпружиненные верхний утюг, узел протяжки рукава пленки, установленный с возможностью вертикального возвратно-поступательного перемещения, и узел сварки и отрезки пленки в виде нижнего утюга с подпружиненным режущим элементом.

(Патент RU, N 2096281, кл. B 65 B 9/06, 1997).

Недостаток этого аппарата заключается в сложности конструкции и недостаточной надежности работы лентопротяжного механизма, поскольку последний требует сопряженной работы с узлом сварки и отрезки пленки. Кроме того, лентопротяжный механизм известного аппарата имеет механизм спуска и взвода, которые подвергнуты ударным нагрузкам, что приводит к их быстрому износу.

Задачей настоящего изобретения является упрощение конструкции аппарата, повышение надежности работы, увеличение срока его службы, уменьшение шума при его работе и упрощение обслуживания аппарата.

Поставленная задача решается в фасовочно-упаковочном вертикальном аппарате, включающем конвейер с приводом, раму, установленную на ней бобину термосклеивающейся пленки, лентопротяжный механизм с узлом торможения, полый ствол с воротником, расположенный над стволом дозатор с бункером для продукта и последовательно расположенные под дозатором сверху вниз относительно ствола подпружиненный верхний утюг, узел протяжки рукава пленки, установленный с возможностью вертикального возвратно-поступательного перемещения, и состоящий из двух частей нижний утюг с подпружиненным режущим элементом, за счет того, что он снабжен пятью пневмоцилиндрами, корпуса которых жестко связаны с рамой, а штоки соответственно с дозатором, верхним утюгом, узлом протяжки рукава пленки и с каждой частью нижнего утюга, узел протяжки выполнен в виде С-образного корпуса с расположенными на концах дугообразными губками, связанными с корпусом штоками с возможностью перемещения для плотного взаимодействия с поверхностью ствола, нижний утюг расположен под стволом, жестко связан с рамой и его режущий элемент установлен с возможностью горизонтального перемещения, а дозатор установлен с возможностью поочередного совмещения его полости с бункером для продукта с верхней стороны и полостью ствола с нижней стороны, причем подпоршневая полость пневмоцилиндра верхнего утюга и подпоршневые полости пневмоцилиндров дозатора, узла протяжки рукава пленки и нижнего утюга связаны через распределитель с источником сжатого воздуха.

Указанная задача решается также за счет того, что дозатор выполнен в виде цилиндра с пластиной в верхней части и подпружиненной крышкой в нижней, причем в полости цилиндра расположены две призмы с возможностью перемещения и фиксации относительно друг друга, а бункер в нижней части имеет направляющие для пластины цилиндра; наружная поверхность ствола в месте перемещения узла протяжки имеет тефлоновое покрытие; ствол снабжен датчиками ограничения движения узла протяжки рукава пленки; пневмоцилиндры имеют траверсу, жестко связанную со штоком, диаметрально расположенные дополнительные штоки и направляющие для их перемещения.

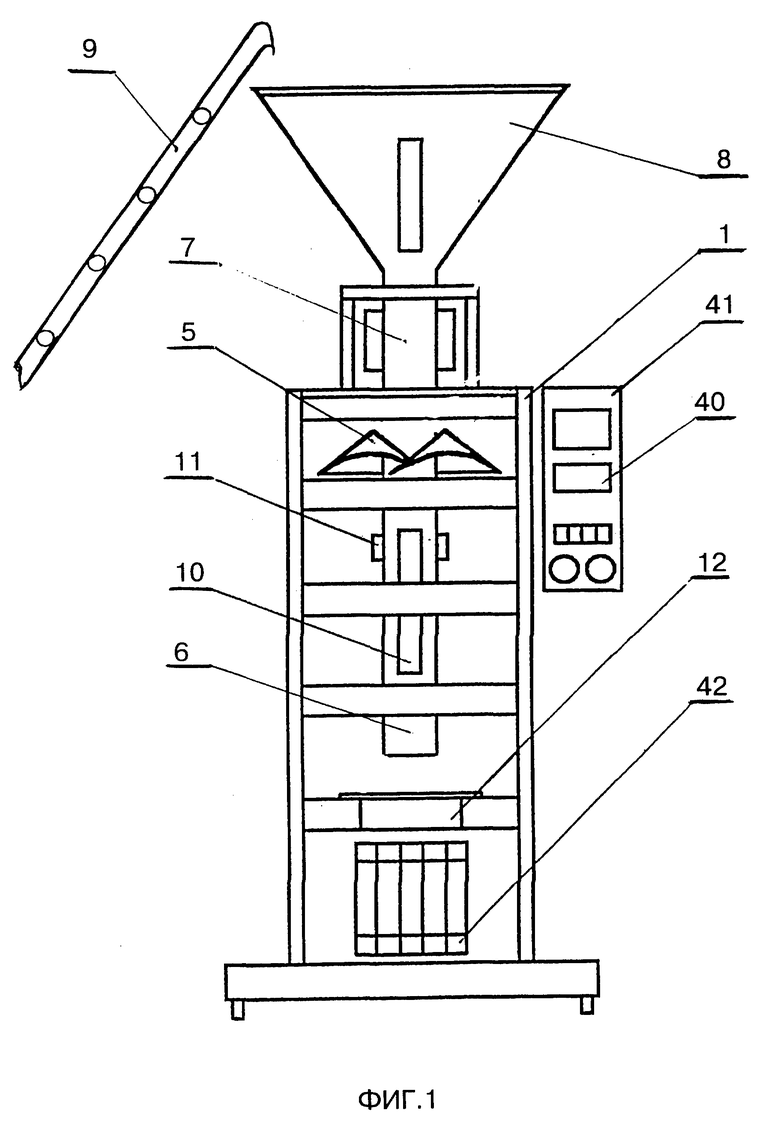

На фиг. 1 схематично показан общий вид фасовочно-упаковочного вертикального аппарата (вид спереди);

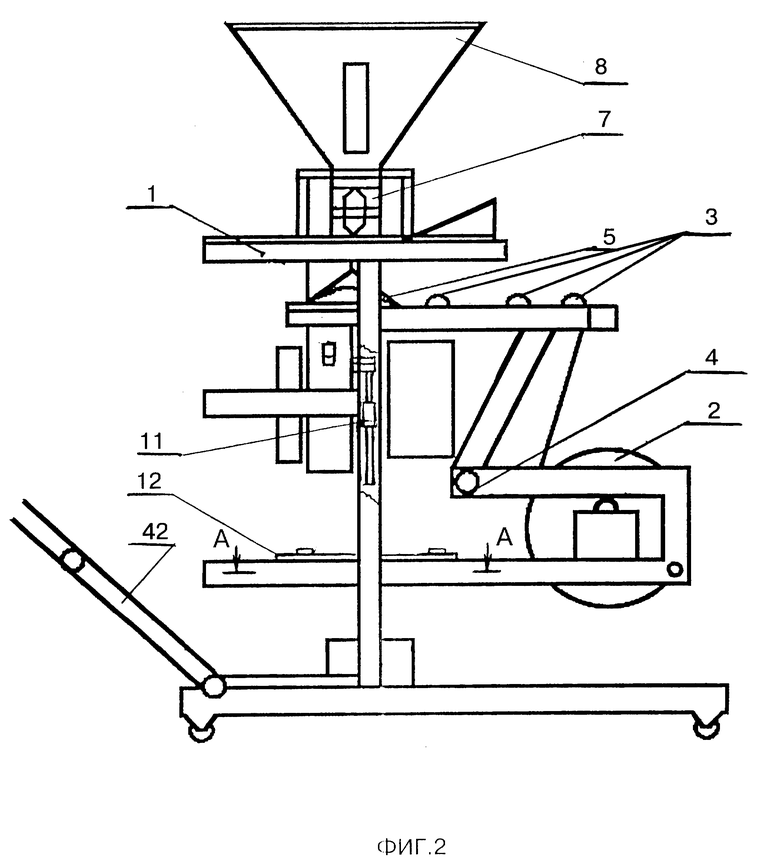

на фиг. 2 - то же (вид сбоку);

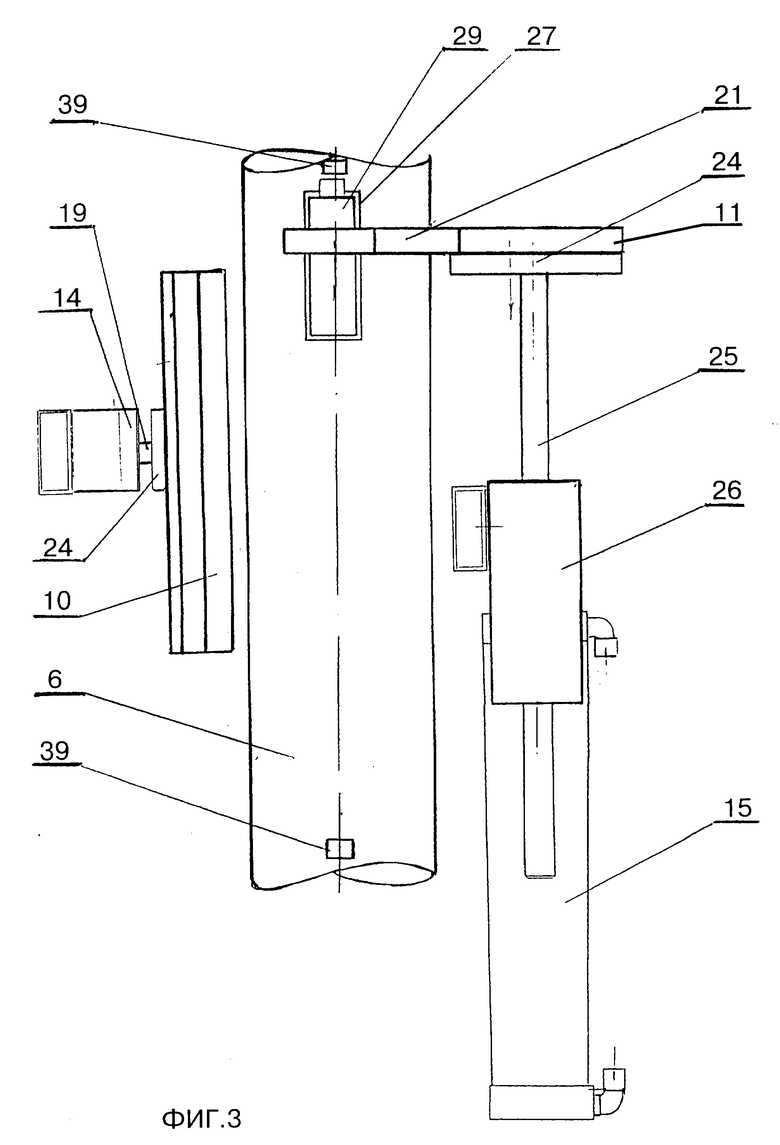

на фиг. 3 схематично показан узел протяжки рукава пленки (вид спереди);

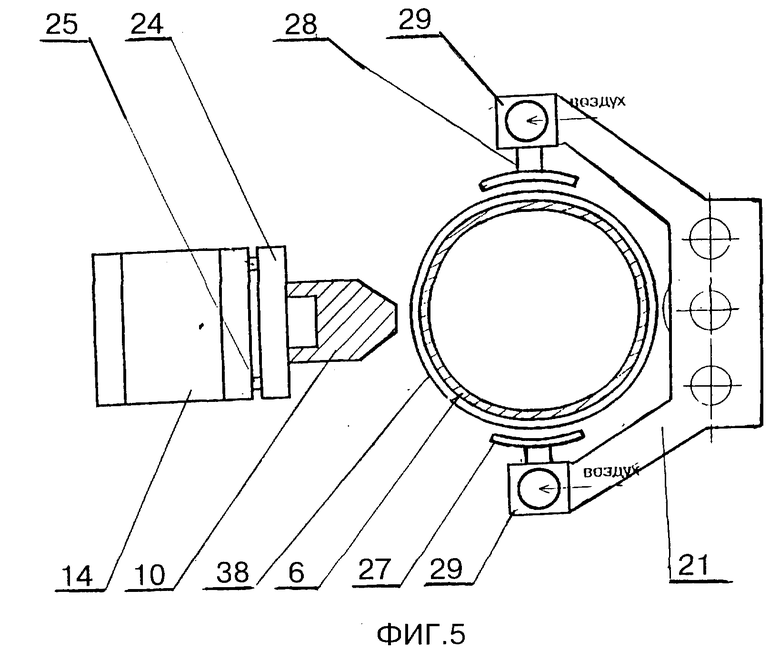

на фиг. 4 - то же (вид сбоку);

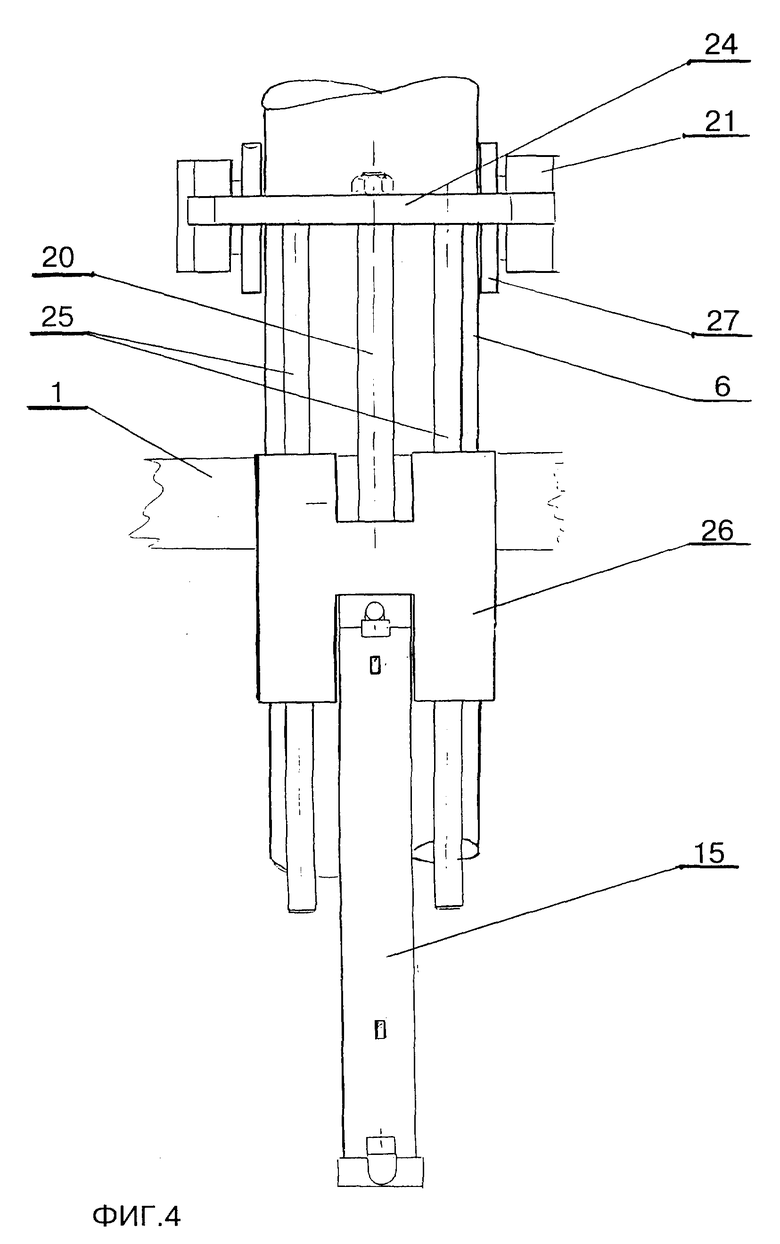

на фиг. 5 - то же, в разрезе:

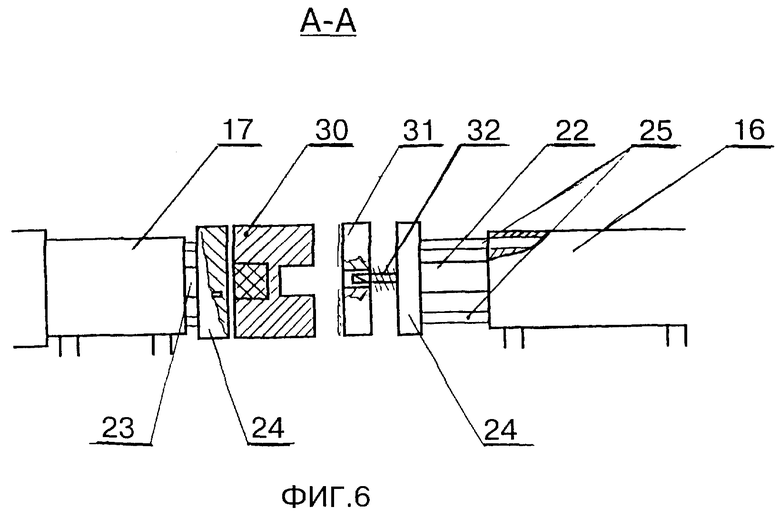

на фиг. 6 схематично показан нижний утюг с частичным разрезом по А-А фиг. 2;

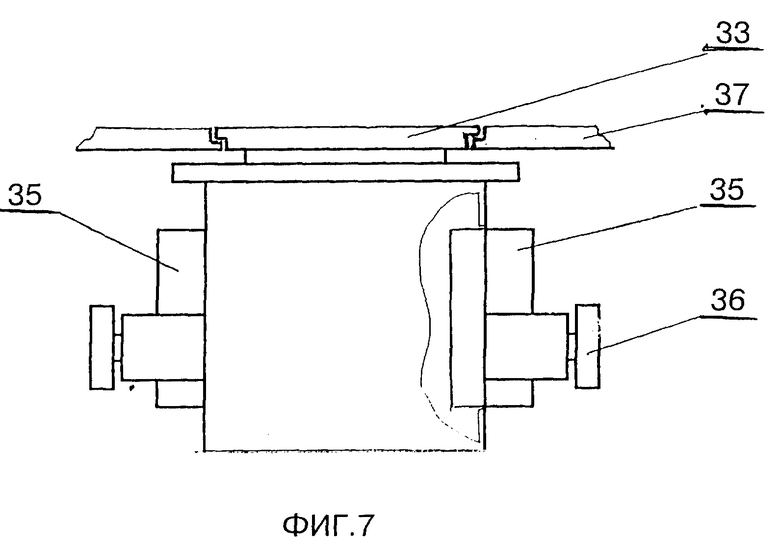

на фиг. 7 схематично показан дозатор (вид спереди);

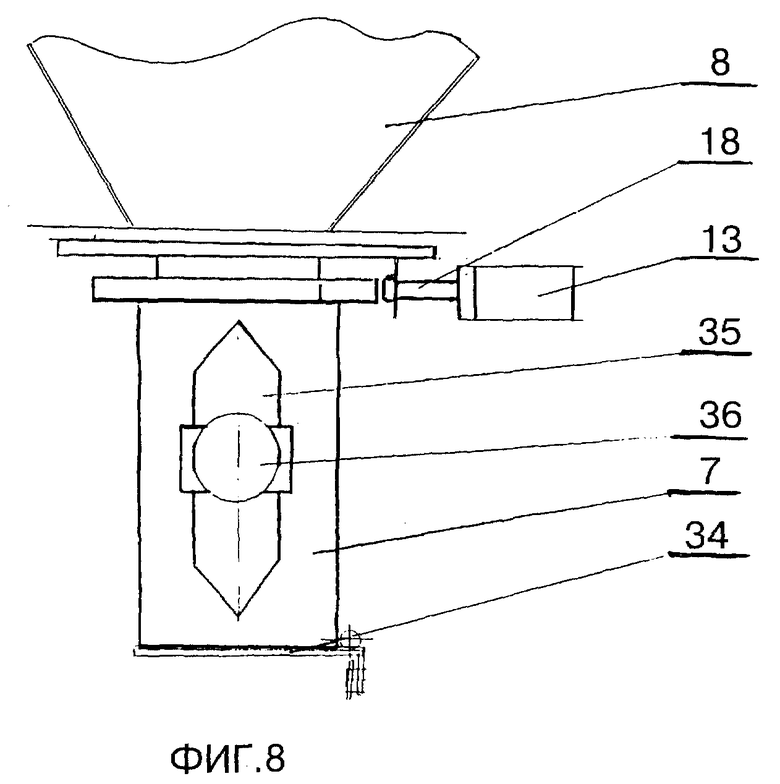

на фиг. 8 - то же (вид сбоку).

Фасовочно-упаковочный вертикальный аппарат имеет раму 1, на которой установлена бобина 2 термосклеивающейся пленки, лентопротяжный механизм с направляющими валами 3, узел 4 торможения, воротник 5 и полый ствол 6. Над полым стволом 6 установлен дозатор 7 с бункером 8 для сыпучего продукта, который подается конвейером 9, имеющим привод (не показан). На раме 1 под дозатором 7 последовательно сверху вниз относительно ствола 6 расположены подпружиненный верхний утюг 10, предназначенный для образования продольного шва рукава пленки, узел 11 протяжки рукава пленки, установленный с возможностью вертикального возвратно-поступательного перемещения и нижний утюг 12.

На раме 1 закреплены пять пневмоцилиндров 13, 14, 15, 16. 17, корпуса которых жестко связаны с рамой. Шток 18 пневмоцилиндра 13 связан с корпусом дозатора 7, шток 19 пневмоцилиндра 14 связан с верхним утюгом 10, шток 20 пневмоцилиндра 15 связан с корпусом 21 узла 11 протяжки, а штоки 22 и 23 пневмоцилиндров 16 и 17 связаны с нижним утюгом 12.

Корпус 21 узла протяжки рукава пленки выполнен С-образным и имеет на концах диаметрально расположенные дугообразные губки 27, связанные штоками 28 с полостью 29 корпуса 21. Губки 27 имеют возможность перемещения за счет выдвижения штоков 28 для плотного взаимодействия с поверхностью ствола 6. Нижний утюг 12 установлен под полым стволом 6 и жестко закреплен на раме 1 посредством пневмоцилиндров 16 и 17, штоки которых 22 и 23 связаны соответственно с нагревательной частью 30 и обрезной частью - ножом 31, подпружиненным пружиной 32.

Дозатор 7 выполнен в виде цилиндра с пластиной 33 в верхней части и подпружиненной крышкой 34 в нижней. В полости цилиндра установлены две призмы 35 с возможностью перемещения и фиксации винтом 36 относительно друг друга. Дозатор установлен с возможностью поочередного совмещения полости цилиндра с бункером для продукта с верхней стороны и с полостью ствола с нижней стороны. Перемещение цилиндра осуществляется по направляющим 37, выполненным в нижней части бункера под пластину 33 цилиндра дозатора. Ствол 6 в месте хода (перемещения) узла 11 протяжки имеет тефлоновое покрытия 38 (фиг. 5) для скольжения пленки и датчики 39 ограничения движения узла 11. Рабочий агент (сжатый воздух) подается в рабочие полости пневмоцилиндров через распределитель 40.

Фасовочно-упаковочный вертикальный аппарат работает следующим образом.

Пленка с бобины 2 протягивается через направляющие валы 3, узел 4 торможения и при помощи воротника 5 сворачивается в рукав на полом стволе 6.

В начальной части цикла работы пленку протягивают на длину пакета, образуют поперечный шов и обрезают сведенными частями нижнего утюга 11.

Сначала включается привод конвейера 9 и в бункер 8 подается продукт для фасовки. Затем с помощью пульта 41 включается подача рабочего агента (сжатого воздуха) в распределитель 40 и от него в полости пневмоцилиндров 13, 14, 15, 16 и 17, а также в полость 29 корпуса узла 11 протяжки рукава пленки для перемещения штоков 28 с губками 27.

В первом такте губки 27 плотно прижаты к рукаву пленки, и шток пневмоцилиндра 15, траверса 24 которого связана с С-образным корпусом, перемещает последний вниз на необходимое расстояние, заданное датчиком 39.

В это время цилиндр дозатора 7 находится под бункером 8 и их полости сообщены. Происходит заполнение дозатора продуктом. При этом предварительно винтом 36 регулируется объем дозатора с помощью взаимного перемещения призм 35. Верхний утюг 10 в это время отжат пружиной (не показана) от ствола 6.

В нижнем положении губок 27 по сигналу датчика 39 срабатывает распределитель 40 давления, оканчивается первый такт и начинается второй.

Во втором такте губки 27 отходят от ствола с пленкой, верхний утюг 10 штоком 19 пневмоцилиндра 14 прижимается к краям пленки, свернутой на стволе и сваривает ее в рукав. В это же время части 30 и 31 нижнего утюга сводятся посредством штоков 22 и 23 пневмоцилиндров 16 и 17 друг с другом. В результате происходит сварка пленки верхней части нижнего пакета, сварка нижней части верхнего пакета и отрезание пакетов друг от друга ножом 31. Одновременно происходит перемещение цилиндра дозатора 7 по направляющим 37 для совмещения его полости с полостью ствола 6. При перемещении цилиндра дозатора штоком 18 пневмоцилиндра 13 открывается крышка 34 и продукт высыпается через ствол 6 в пакет.

Губки 27 во время этого цикла переместились в верхнее положение до верхнего датчика 39, который подает сигнал на распределитель 39 давления и опять начинается первый цикл.

Упакованный продукт отводится конвейером 42.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАСОВОЧНО-УПАКОВОЧНЫЙ ВЕРТИКАЛЬНЫЙ АППАРАТ | 1996 |

|

RU2096281C1 |

| УПАКОВОЧНЫЙ АППАРАТ | 2000 |

|

RU2164886C1 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| ТОРГОВЫЙ АВТОМАТ | 2014 |

|

RU2555690C1 |

| КОМБИНИРОВАННЫЙ УПАКОВОЧНЫЙ АППАРАТ | 1997 |

|

RU2103206C1 |

| ФАСОВОЧНО-УПАКОВОЧНАЯ МАШИНА | 1998 |

|

RU2132294C1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА В РУКАВ | 2005 |

|

RU2287460C1 |

| Автоматическая линия для дозирования и упаковки сыпучих или штучных материалов | 1989 |

|

SU1705191A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 1999 |

|

RU2148542C1 |

Фасовочно-упаковочный вертикальный аппарат предназначен для упаковки в пакеты из термосвариваемой пленки сыпучих продуктов. Он содержит раму, на которой установлена бобина термосклеивающейся пленки, лентопротяжный механизм с узлом торможения, полый ствол с воротником и установленный над ним дозатор с бункером. На стволе под дозатором установлены подпружиненный верхний утюг для образования продольного шва на свернутой в рукав пленке, узел протяжки рукава пленки, установленный с возможностью вертикального возвратно-поступательного перемещения, и состоящий из двух частей нижний утюг с подпружиненным режущим элементом. Аппарат имеет пять пневмоцилиндров, установленных на раме, штоки которых соответственно связаны с дозатором, верхним утюгом, узлом протяжки рукава пленки и с каждой частью нижнего утюга. Узел протяжки рукава пленки имеет дугообразные губки, которые плотно прилегают к пленке при подаче рабочего агента в полость корпуса, выдвигая штоки с губками. Одновременно шток пневмоцилиндра перемещает корпус узла протяжки рукава пленки вниз на заданное датчиком расстояние, а дозатор заполняется продуктом. В нижнем положении датчик перемещения узла протяжки рукава пленки передает сигнал на распределитель давления, который переключает подачу рабочего агента между поршневыми полостями пневмоцилиндров. Губки узла протяжки отходят от ствола и узел протяжки перемещается вверх. В это же время срабатывает нижний утюг, образуя верхний шов нижнего пакета, нижний шов верхнего пакета и отрезая их друг от друга, а дозатор перемещается до совмещения его полости с полостью ствола, крышка снизу открывается и отмеренный продукт засыпается в открытый сверху пакет. Далее цикл повторяется. Аппарат надежен в работе достаточно прост по конструкции и при обслуживании. 4 з.п.ф-лы, 8 ил.

| ФАСОВОЧНО-УПАКОВОЧНЫЙ ВЕРТИКАЛЬНЫЙ АППАРАТ | 1996 |

|

RU2096281C1 |

| SU 1175800 A, 30.08.85. | |||

Авторы

Даты

1999-05-10—Публикация

1998-07-02—Подача