Изобретение относится к техническим измерениям в машиностроении и может быть использовано для измерения зазоров в сопряжениях между подвижной и неподвижной частями изделия, например, в исполнительных гидроцилиндрах при проведении их диагностирования.

Известен способ измерения зазоров между подвижной и неподвижной частями изделия путем измерения взаимного перемещения этих частей с помощью устройства, закрепленного на неподвижной части изделия. При этом изделие устанавливают так, чтобы измеряемый зазор под действием собственного веса подвижной части был выбран в одну сторону, и измеряют положение подвижной части, а затем поворачивают изделие с устройством вокруг горизонтальной оси на 180o с тем, чтобы измеряемый зазор под действием собственного веса подвижной части был выбран в противоположную сторону, и замеряют положение подвижной части, тогда разность измерений будет характеризовать контролируемый зазор (см. А. с. СССР, кл. G 01 В 7/34 N 196377).

Известный аналог имеет существенный недостаток, а именно невозможность определения зазоров в изделии, образованного элементами с различными сопрягаемыми размерами, например, в сопряжениях основных элементов гидроцилиндра "шток-направляющая втулка" и "поршень-гильза", имеющих различные величины зазоров, и, кроме того, низкая точность измерения их величин.

Наиболее близким по технической сущности к изобретению является способ измерения зазоров между подвижной и неподвижной частями изделия, по которому создают перекос подвижной части относительно неподвижной путем последовательного приложения усилия к подвижной части изделия в двух противоположных направлениях и измеряют несоосность и положение подвижной части относительно неподвижной при каждом из созданных перекосов (см. А. с. СССР, кл. G 01 В 5/14 N 1467374).

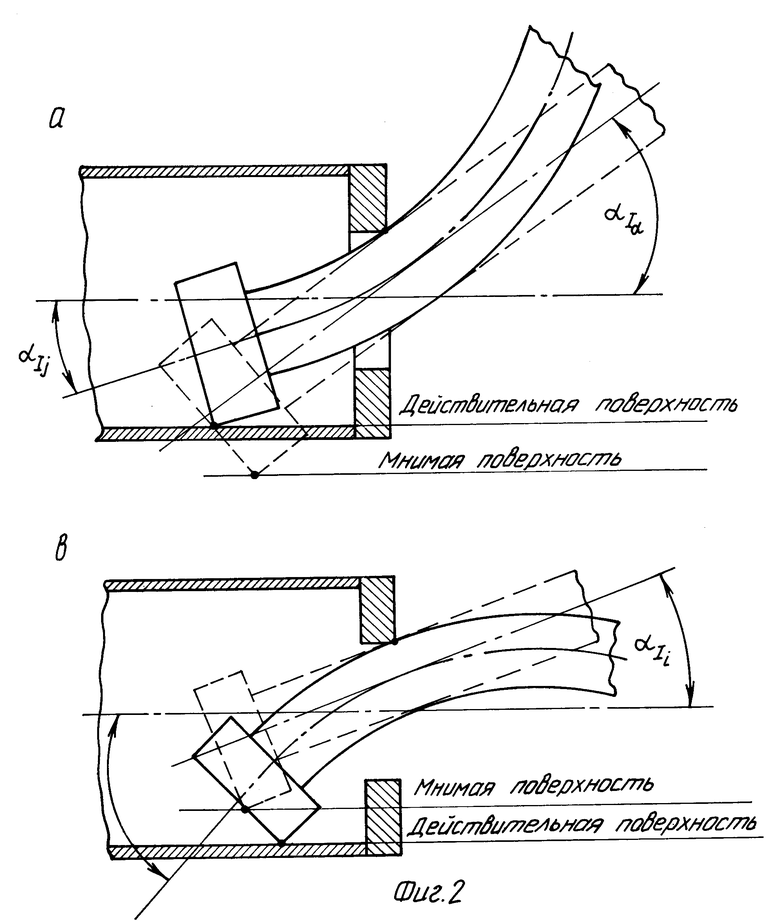

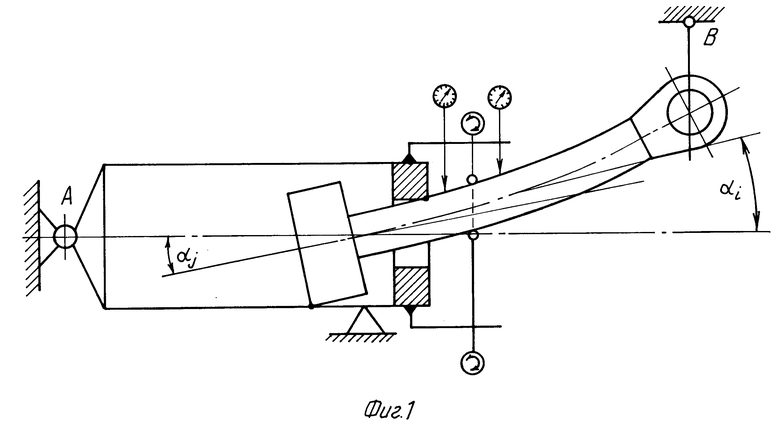

Недостатком известного прототипа является низкая точность измерения зазоров изделия, в котором подвижная часть имеет и искривление (фиг. 1), в результате чего параметр несоосности (угол α) имеет различные значения αi и αj в местах контакта подвижной части изделия с неподвижной. Другими словами, контролируемый угол α1i не описывает положение подвижной части изделия внутри неподвижной. На Фиг. 2 сказанное поясняется положениями действительной и мнимой (характеризуемой углом α1i ) поверхностей внутреннего контакта подвижной части изделия с неподвижной.

Целью изобретения является повышение точности измерения зазоров в сопряжениях изделия за счет учета кривизны его подвижной части.

Указанная цель достигается дополнительным перемещением подвижной части изделия из одного крайнего положения в другое с контролем длины подвижной части с противоположных сторон в плоскости ее контактов с неподвижной.

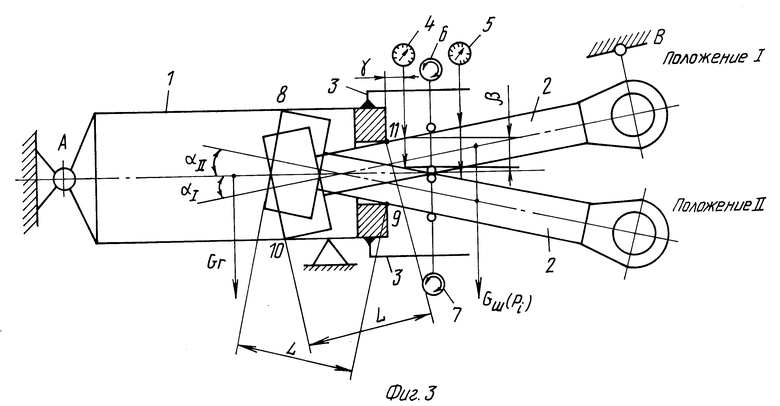

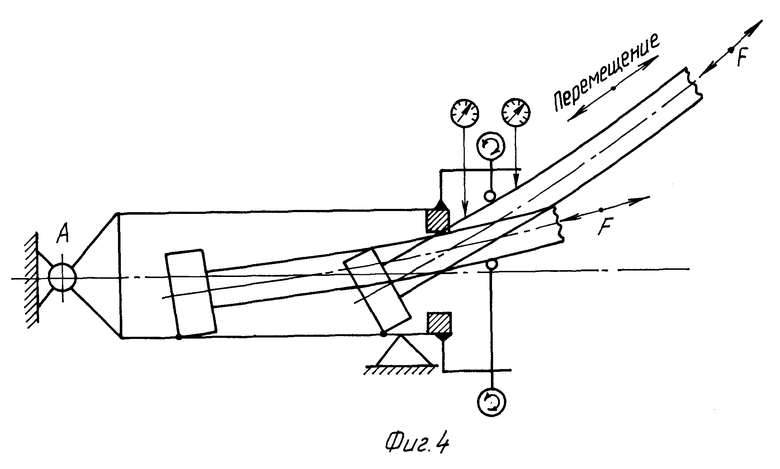

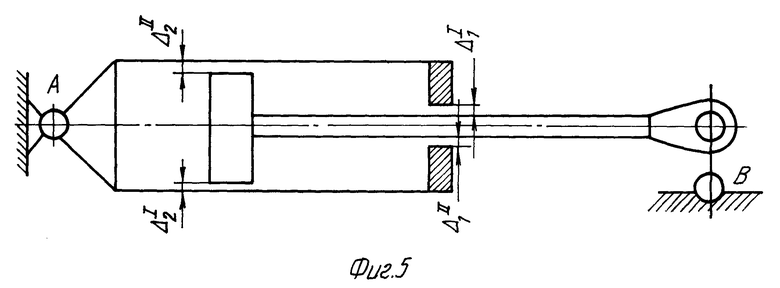

Сущность изобретения поясняется чертежами, на которых представлены: на фиг. 1 изделие (гидроцилиндр) с искривленной подвижной частью (штоком): на фиг. 2 различные положения подвижной части внутри неподвижной; на фиг. 3 схема измерения несоосности и положения подвижной части изделия относительно неподвижной при каждом из созданных перекосов; на фиг. 4 схема перемещения и измерения длины подвижной части с противоположных сторон в плоскости ее контактов с неподвижной; на фиг. 5 зазоры в сопряжениях изделия.

Способ измерения зазоров между подвижной и неподвижной частями изделия описывается на примере измерения зазоров гидроцилиндра (фиг. 3), содержащего неподвижную часть 1 и подвижную часть 2, с помощью индикаторного устройства с курвиметром, содержащего скобу 3, закрепляемую на неподвижной части 1 гидроцилиндра, два индикатора 4 и 5 часового типа, размещенные на скобе 3 на определенном расстоянии друг от друга, и курвиметры 6 и 7, также установленные в скобе 3.

Способ измерения зазоров осуществляется следующим образом.

С помощью приложения усилия к подвижной части 2 (в данном случае под действием собственного веса) создается перекос подвижной части гидроцилиндра относительно неподвижной 1 до выборки зазоров и касания частей в точках 8 и 9. В этом положении производятся отсчеты по индикаторам 4 и 5, по которым вычисляется угол αII несоосности частей 1 и 2 гидроцилиндра. Затем заданным усилием в противоположном направлении (например, с помощью домкрата) создают перекос подвижной части 2 до выборки зазоров в противоположном направлении. Во втором положении подвижной части 2 при ее контакте с неподвижной частью 1 в точках 10 и 11 также производят отсчеты по индикаторам 4 и 5 и вычисляют угол αI несоосности частей 1 и 2 во втором положении. По разности отсчетов по индикатору 4 в двух положениях вычисляют линейное перемещение β подвижной части 2 относительно неподвижной 1. Затем устанавливают подвижную часть 2 изделия в одно из крайних положений относительно неподвижной части 1 и путем приложения осевого усилия к подвижной части 2 (фиг. 4), например, в результате подачи рабочей среды в одну из полостей гидроцилиндра, перемещают ее в другое крайнее положение и фиксируют показания курвиметров 6 и 7. По разности этих величин определяют параметр δ кривизны подвижной части изделия. По результатам всех измерений в двух положениях и при перемещении подвижной части 2, а также по ряду постоянных, определяемых известными способами до проведения измерений зазоров, вычисляют зазоры Δ1 и Δ2 (фиг. 5) по следующим зависимостям:

Δ1 = β-γ(αI+αII);

Δ2 = Lnk-1(αI+αII)-Δ1±LδD-1,

где γ - расстояние между линией измерения индикатора 4 и линией точек 8 и 10;

L - расстояние между точками контакта неподвижной 1 и подвижной 2 частей изделия;

D - размер (диаметр, ширина и т. п.) подвижной части 2 (штока) в плоскости ее контактов с неподвижной 1;

k и n - коэффициенты корреляции.

При этом знак перед последним членом второго выражения выбирается из следующих соображений. Если показания курвиметра, установленного со стороны индикаторов меньше показаний размещенного противоположно, принимается знак "-" (фиг.2а), в противном случае "+" (фиг. 2b).

Предлагаемый способ измерения зазоров позволяет повысить точность их определения применительно к изделиям с искривленной подвижной частью и тем самым обеспечить достоверность диагноза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОСИСТЕМА | 1994 |

|

RU2100665C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОТКЛОНЕНИЯ ХОДОВОГО КОЛЕСА КРАНА ОТ ВЕРТИКАЛЬНОЙ ПЛОСКОСТИ | 1996 |

|

RU2121963C1 |

| ШТОК ГИДРОЦИЛИНДРА | 1995 |

|

RU2133395C1 |

| ГИДРОЦИЛИНДР | 1994 |

|

RU2072455C1 |

| СПОСОБ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ ГИДРОЦИЛИНДРОВ | 1997 |

|

RU2139510C1 |

| ГИДРОЦИЛИНДР | 1994 |

|

RU2079752C1 |

| Способ определения деформаций гидроцилиндра под нагрузкой с шарнирными опорами штока и цилиндра | 2019 |

|

RU2708915C1 |

| СТЕНД ДЛЯ РЕСУРСНЫХ ИСПЫТАНИЙ ГИДРОЦИЛИНДРОВ | 1999 |

|

RU2168074C2 |

| Способ измерения зазоров | 1986 |

|

SU1467374A1 |

| ГИДРОСИСТЕМА | 1992 |

|

RU2050479C1 |

Способ обеспечивает измерение зазоров между подвижной и неподвижной частями изделия. Создают перекос подвижной части относительно неподвижной путем последовательного приложения усилия к подвижной части изделия в двух противоположных направлениях. При каждом из созданных перекосов измеряют несоосность и положение подвижной части относительно неподвижной. Дополнительно осуществляют перемещение подвижной части изделия из одного крайнего положения в другое и при этом контролируют длину подвижной части с противоположных сторон в плоскости ее контактов с неподвижной. Повышается точность измерения зазоров за счет учета кривизны его подвижной части. 5 ил.

Способ измерения зазоров между подвижной и неподвижной частями изделия, по которому создают перекос подвижной части относительно неподвижной путем последовательного приложения усилия к подвижной части изделия в двух противоположных направлениях и измеряют несоосность и положение подвижной части относительно неподвижной при каждом из созданных перекосов, отличающийся тем, что при любом из перекосов дополнительно осуществляют перемещение подвижной части изделия из одного крайнего положения в другое, при этом контролируют длину подвижной части с противоположных сторон в плоскости ее контактов с неподвижной и по результатам измерений определяют зазоры.

| Способ измерения зазоров | 1986 |

|

SU1467374A1 |

| Устройство для измерения зазора между поверхностями | 1987 |

|

SU1499097A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТЕЙ УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ | 1999 |

|

RU2169705C1 |

Авторы

Даты

1999-05-20—Публикация

1997-04-30—Подача