Изобретение относится к подъемно-транспортному оборудованию, в частности к приспособлениям для вывески правильности положения колес на рельсовых транспортных средствах, преимущественно мостовых и козловых кранов и может найти применение в краностроении.

Известны устройства [1], [2], [3] для контроля отклонения ходовых колес крена от вертикали, однако эти устройства, использующие уровни и индикаторы часового типа, смонтированные на одном корпусе, не обеспечивают достаточной точности, надежности и удобства контроля и юстировки этих приспособлений.

Известно устройство [3] для контроля отклонения ходового колеса крана от вертикальной плоскости, содержащее корпус, кулису с уровнем, микровинт, индикатор часового типа, две базовые опоры, размещенные по краям корпуса и служащие для базирования устройства на торцевой поверхности контролируемого колеса.

Недостатком этого устройства является сравнительно низкая точность и малая надежность контроля из-за отсутствия фиксированного нуля и вероятности возникновения по этой причине систематической погрешности контроля. В связи с этим данное устройство нуждается в постоянной юстировке на базовой плите или с помощью других более точных приборов, что усложняет и удорожает его эксплуатацию. Кроме того, вести наблюдения и отсчет показаний уровня индикатора можно только с одной стороны устройства, где эти приборы расположены. Унифицированные же колеса в концевых балках современных кранов с буксами не позволяют со стороны крана вести отсчет по этим приборам во время контроля вертикальности колес. Поэтому для контроля передних и задних колес крана приходится иметь два отдельных одинаковых устройства, отличающихся друг от друга зеркальным расположением контрольно-измерительного механизма.

Целью изобретения является повышение точности и надежности контроля при выверке вертикальных перекосов крановых колес.

Указанная цель достигается тем, что устройство для контроля отклонения кодового колеса крана от вертикальной плоскости, содержащее корпус, кулису с уровнем, микровинт для регулирования положения кулисы, индикатор часового типа, связанный с кулисой, и две базовые опоры, имеющие одинаковую длину и размещенные по краям корпуса; при этом базовые опоры выполнены с опорными базовыми поверхностями, размещенными с противоположных сторон каждой из опор, а корпус выполнен со смотровыми отверстиями для возможности наблюдения за показаниями приборов и доступа к микровинту, а индикатор часового типа снабжен дополнительно встроенной второй круглой шкалой, аналогичной основной и расположенной с противоположной ей стороны и снабжен стрелкой, укрепленной на одной оси со стрелкой основной шкалы.

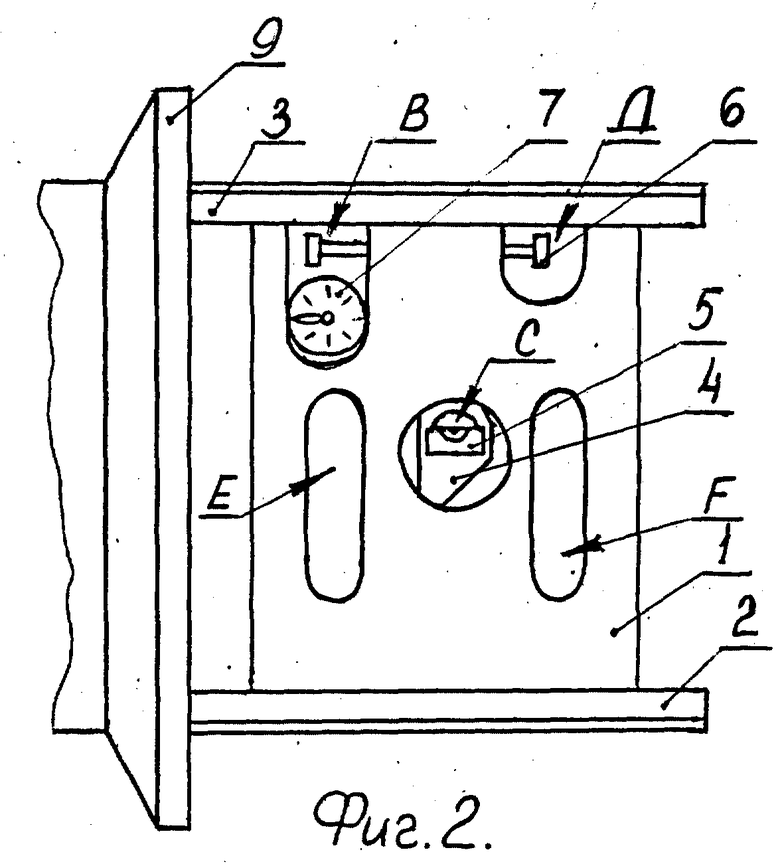

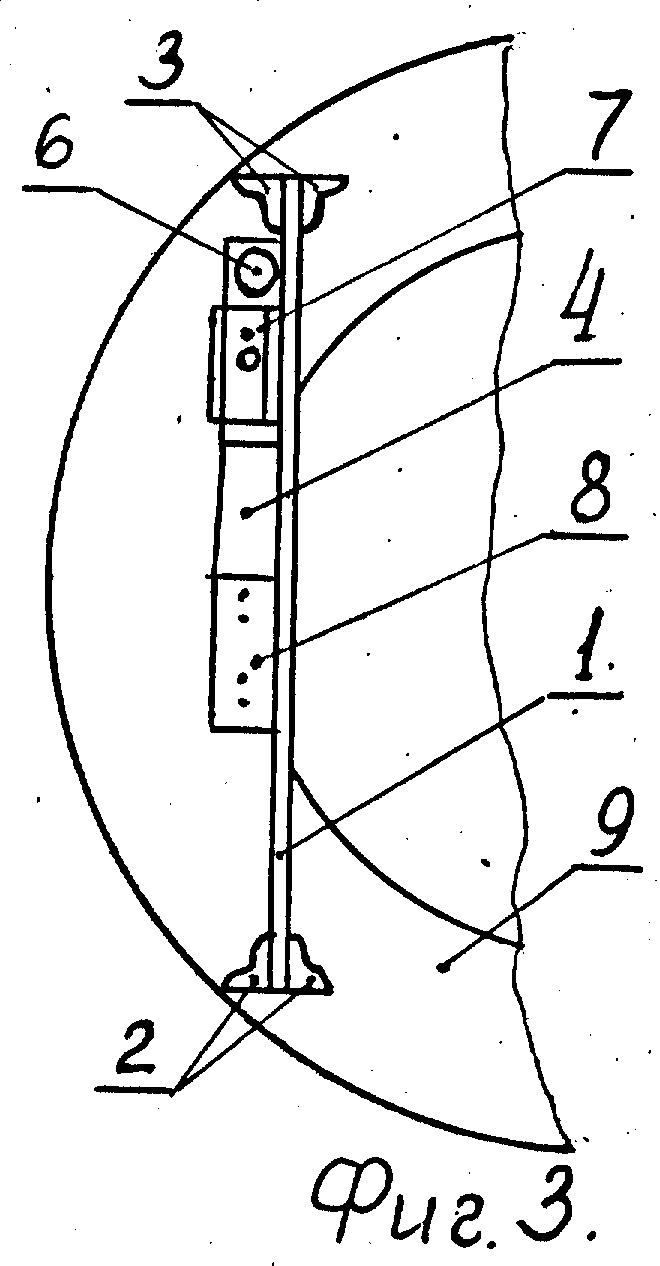

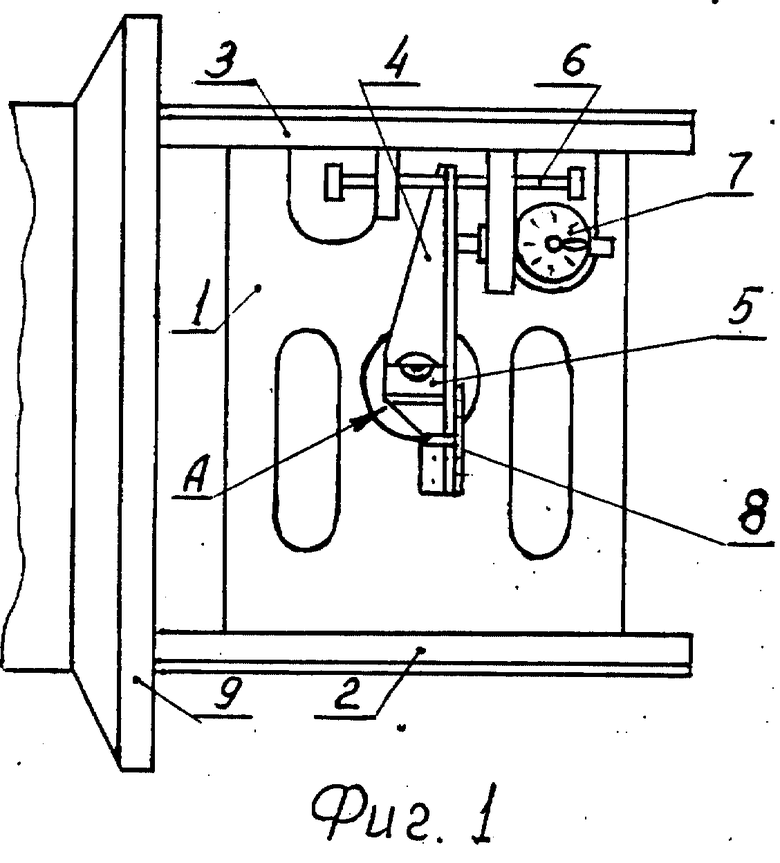

Сущность изобретения поясняется чертежом, где на фигурах показан общий вид устройства; фиг. 1 - вид сбоку, фиг. 2 - вид с противоположной стороны и фиг. 3 - вид с торца.

Устройство для контроля отклонения кодового колеса крана 9 от вертикальной плоскости (фиг. 1) содержит корпус 1, базовые опоры 2 и 3, кулису 4, уровень 5, ходовой микровинт 6, индикатор часового типа 7 и плоскую пружину 8. Уровень 5 неподвижно закреплен на кулисе 4 и вместе с ней может совершать качательные движения на плоской пружине 8, выполняющей роль беззазорного шарнира. Индикатор часового типа 7 неподвижно закреплен на выступе корпуса 1 и может фиксировать перемещения опорного выступа кулисы 4 при ее качательных движениях. Опоры 2 и 3 выполнены удлиненными с таким расчетом, что все четыре конца этих опор равномерно выходят за пределы размеров корпуса 1. При этом опоры имеют между собой строго одинаковую длину, а все четыре торцевые опорные поверхности попарно являются базовыми и таким образом устройство поворотом на 180o может устанавливаться на контролируемую плоскость колеса как одной стороной (фиг. 1), так и другой (фиг. 2). Указанное обстоятельство позволяет проводить технологию двойного контроля, исключая систематическую ошибку прибора (устройства), оно позволяет также проводить юстировку этого контрольного устройства, не прибегая к услугам базовой плиты. Показанные на фиг. 1 и фиг. 2 смотровые отверстия А и В в корпусе 1, а также отверстие С в кулисе 4 служат для возможности наблюдения за показаниями уровня 5 и индикатора 7 с противоположной стороны при повороте устройства на 180o. Кроме того, отверстие В, а также отверстие Д в корпусе 1 позволяют осуществлять свободный доступ к микровинту 6, а отверстия E и F - удобно и надежно удерживать контрольное устройство во время выверки колес.

Устройство для контроля отклонения кодового колеса крана от вертикальной плоскости работает следующим образом.

Корпус 1 (фиг.2) опорами 2 и 3 прижимается к торцевой плоскости колеса 9. Вращением микровинта 6 добиваются вертикального расположения кулисы 4, что контролируются с помощью уровня 5, затем считывают и фиксируют показания стрелки индикатора 7.

Подобным же образом осуществляется и второй контроль с той лишь разницей, что устройство поворачивается на 180 градусов и базируется на колесе противоположными базовыми поверхностями опор 2 и 3, как показано на фиг 2. При этом наблюдение за показаниями уровня 5 и индикатора 7 осуществляется через смотровые отверстиям A, B и C. По среднеарифметическому показанию из двух контрольных измерений судят о величине отклонения контролируемой плоскости колеса 9 от вертикали. Аналогичным образом производится и юстировка устройства, в процессе которой стрелки индикатора 7 в исходном положении устанавливают на среднеарифметическое показание из полученных двух.

Предложенное устройство позволяет с достаточной и гарантированной точностью путем двойного контроля измерять вертикальность крановых колес, а также производить юстировку устройства без обязательного использования строго вертикальной плоскости базовой плиты или других более точных приборов. Это удешевляет и упрощает эксплуатацию устройства, расширяет возможности его применения на различных конструкциях крановых колес. В свою очередь более высокая и надежная точность контроля позволяет повысить точность монтажа крановых колес и увеличить их долговечность, которая в значительной мере, как показывают практика и исследования, зависит от правильности установки крановых колес, в частности, от величины вертикальных перекосов этих колес.

Источники информации

1. Кулаков Ю.Н. Исследование приспособления ПКВ-2 для контроля вертикальности крановых колес. Сб. "Повышение точности измерений и измерительных средств в тяжелом машиностроении". Красноярск. 1971.

2. Трутень В. А. , Кулаков Ю.Н., Дружинин Ю.М. Устройство для контроля отклонений положения кодовых колес от вертикальной плоскости. Авт. свид N 551420. Бюллетень N 11. 1977.

3. Кулаков Ю.Н. Устройство для контроля отклонения ходового колеса крена от вертикальной плоскости. Авт. свид. N 1041492. Бюллетень N 34. 1983 г.

Устройство содержит уровень, кулису, индикатор часового типа, корпус с опорами. За счет применения опор одинаковой длины и двух плоскостей базирования по концам этих опор, а также дополнительной второй шкалы на индикаторе повышается точность контроля вертикальности крановых колес, удобство отсчета при работе с устройством, а также самоконтроль его методом кантования. 2 з. п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кулаков Ю.Н | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сб | |||

| "Повышение точности измерений и измерительных средств в тяжелом машиностроении" | |||

| - Красноярск, 1971 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контроля отклонений положения ходовых колес от вертикальной плоскости | 1975 |

|

SU551420A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, 1041492 A1, 14.11.83. | |||

Авторы

Даты

1998-11-20—Публикация

1996-04-03—Подача