Предлагаемое изобретение может быть использовано, преимущественно, для оценки деформаций гидростоек шахтной крепи с целью определения эффективности их конструкции и/или наличия необходимых зазоров для работы уплотнений поршня и цилиндра в условиях нагрузок, приближенных к условиям применения. При приложении нагрузки на гидроцилиндр под действием рабочей жидкости появляются радиальные деформации цилиндра, а также при работе гидроцилиндра за счет зазоров между поршнем и цилиндром продольная ось цилиндра может наклоняться от первоначального положения, в результате чего происходит перекос продольных осей цилиндра и штока с поршнем между собой, что также ведет к увеличению уплотняемого зазора и ухудшает условия работы уплотнительных элементов сопряжения поршня и цилиндра. Поэтому, с целью подбора уплотнения, соответствующего реальным уплотняемым зазорам, для гидроцилиндра с шарнирными опорами штока и цилиндра требуется определение его деформаций под нагрузкой.

Известно цифровое устройство косвенного измерения больших и малых наружных диаметров (пат. РФ на полезную модель №77416, МПК G01 5/08, опубл. 20.10.2008), согласно которому способ определения диаметров заключается в том, что устанавливают измерительную базу в контакте с внешней поверхностью цилиндра и измерительный элемент в измерительный контакт с внешней поверхностью цилиндра и на основе его данных определяют наружный диаметр. При этом используют измерительный элемент в виде индикатора прямолинейных перемещений, который устанавливают относительно измерительной базы с образованием измерительной точки, расположенной на внешней поверхности цилиндра в плоскости измерения, перпендикулярной продольной оси цилиндра, и с возможностью перемещения измерительной точки относительно поверхности цилиндра.

Недостатком данного способа является невозможность определения величины угла и направления наклона продольной оси цилиндра относительно измерительной базы в составе гидроцилиндра при изменении нагрузки, а значит невозможность определения угла перекоса цилиндра и поршня со штоком между собой из-за того, что измерительная база находится в контакте с поверхностью цилиндра и смещается вместе с ней при деформациях гидроцилиндра.

Наиболее близким к заявляемому изобретению является способ определения деформаций гидроцилиндра под нагрузкой с шарнирными опорами штока и цилиндра, примененный в импульсном стенде для исследования характеристик шахтных гидростоек (а.с. СССР №303442, МПК E21D 15/44, опубл. 03.05.1971, Бюл. №16), при котором устанавливают поршень со штоком в положение, когда в поршневой полости имеется рабочая жидкость, позиционируют цилиндр в исходном положении относительно рамы, устанавливают измерительные элементы в контакт с внешней поверхностью цилиндра, затем фиксируют показания измерительных элементов, затем создают или изменяют направленную по прямой линии, соединяющей центры шарнирных опор штока и цилиндра, нагрузку на гидроцилиндр, после чего снова фиксируют показания измерительных элементов и по разнице их показаний до и после изменения нагрузки определяют радиальные деформации цилиндра на основе данных перемещений его внешней поверхности. В качестве измерительных элементов используют тензорезисторы, которые устанавливают в контакт с поверхностью цилиндра путем наклеивания.

Недостатком данного способа является высокая трудоемкость установки измерительных элементов в контакт с поверхностью цилиндра из-за необходимости наклеивания тензорезисторов, необходимость использования дополнительных измерительных приборов для тарировки тензорезисторов, а также низкие функциональные возможности из-за невозможности определения угла наклона продольной оси цилиндра от первоначального значения после изменения нагрузки, с помощью которого можно определить перекос продольных осей цилиндра и штока с поршнем между собой.

Задачей предлагаемого изобретения является уменьшение трудоемкости установки измерительных элементов в контакт с поверхностью цилиндра, путем исключения их неразъемного соединения между собой, а также обеспечение определения радиальных деформаций и угла наклона продольной оси цилиндра от первоначального значения после изменения нагрузки без использования дополнительных средств измерения.

Для достижения указанного технического результата в способе, при котором устанавливают поршень со штоком в положение, когда в поршневой полости имеется рабочая жидкость, позиционируют цилиндр в исходном положении относительно рамы и устанавливают измерительные элементы в измерительный контакт с внешней поверхностью цилиндра, затем, фиксируют показания измерительных элементов, затем, создают или изменяют направленную по прямой линии, соединяющей центры шарнирных опор штока и цилиндра, нагрузку на гидроцилиндр, после чего снова фиксируют показания измерительных элементов и по разнице их показаний до и после изменения нагрузки определяют радиальные деформации и угол наклона цилиндра на основе данных перемещений его внешней поверхности, применены следующие новые признаки.

Рама, относительно которой позиционируют цилиндр является измерительной базой. Используют измерительные элементы в виде четырех индикаторов прямолинейных перемещений, которые устанавливают неподвижно относительно измерительной базы попарно, по разные стороны от продольной оси цилиндра, в две взаимно перпендикулярные линии измерения в плоскости измерения, перпендикулярной продольной оси цилиндра до создания или изменения нагрузки на гидроцилиндр, и с возможностью перемещения мест измерительного контакта с внешней поверхностью цилиндра, перед созданием или изменением нагрузки на гидроцилиндр индикаторы устанавливают так, что линия прямолинейных перемещений индикаторов перпендикулярна измеряемой поверхности, измерения производят между параллельными линиями, проведенными касательно к измеряемым поверхностям цилиндра до и после изменения нагрузки, и по разнице их показаний до и после изменения нагрузки, с учетом расстояния от центра шарнирной опоры цилиндра до плоскости измерения, производят определение величины и направления наклона продольной оси цилиндра от первоначально установленных значений, с учетом которых определяют радиальные деформации цилиндра в поперечном его сечении.

В частном случае, возможность перемещения мест измерительного контакта с внешней поверхностью цилиндра обеспечена применением в качестве индикаторов прямолинейных перемещений индикаторов часового типа, измерительные штоки которых образуют непосредственный измерительный контакт с внешней поверхностью цилиндра и упруго прижаты к внешней поверхности цилиндра

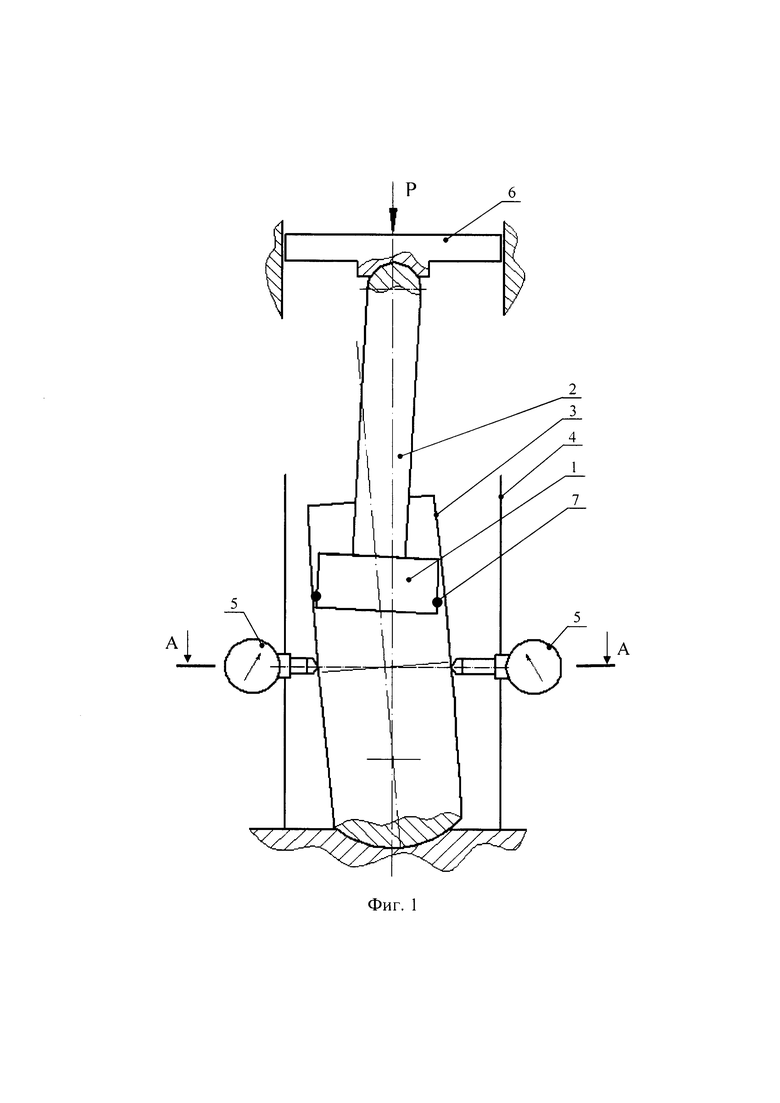

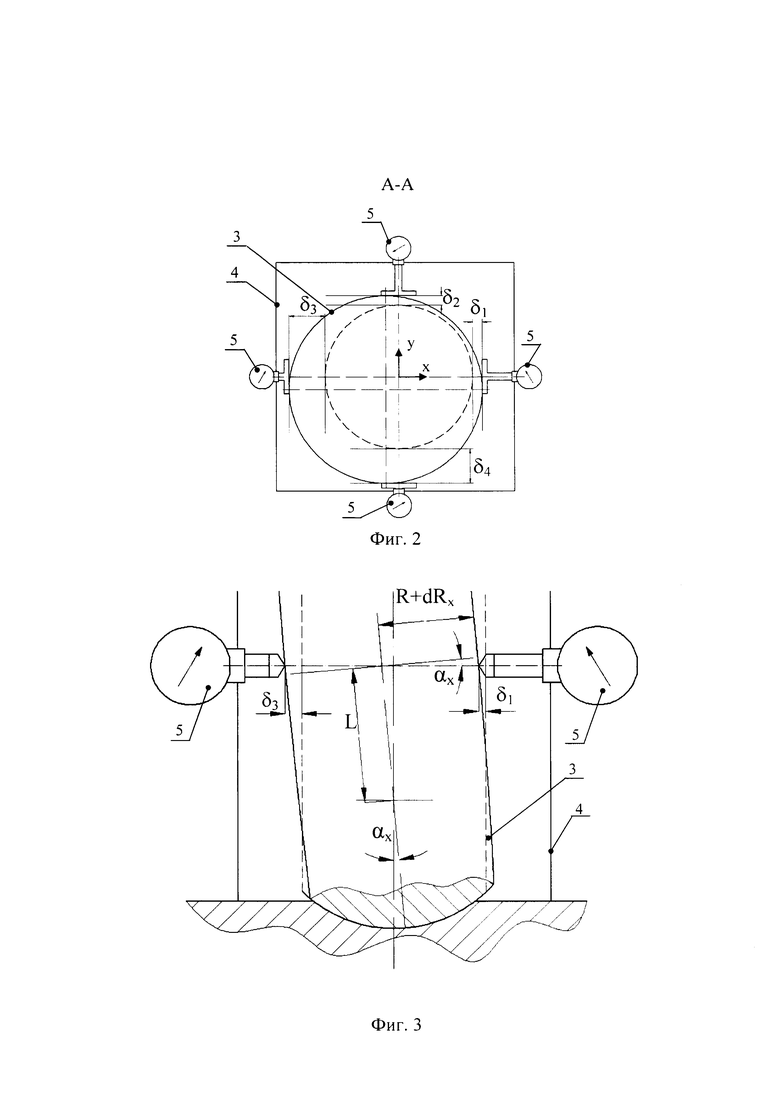

Предлагаемое изобретение поясняется чертежами, где на фиг. 1 изображена измерительная схема, вид сбоку; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - вид сбоку в увеличенном виде.

Способ определения деформаций гидроцилиндра под нагрузкой с шарнирными опорами штока и цилиндра заключается в следующем.

Шарнирными опорами штока 2 и цилиндра 3 могут являться сферические шарниры и/или продольные однонаправленные шарниры.

Устанавливают поршень 1 со штоком 2 гидроцилиндра путем его раздвижки в положении, при котором в поршневой полости имеется рабочая жидкость.

Позиционируют цилиндр 3 гидроцилиндра в исходном положении относительно рамы, являющейся измерительной базой 4. Устанавливают измерительные элементы в измерительный контакт с внешней поверхностью цилиндра 3. При этом используют измерительные элементы в виде четырех индикаторов 5 прямолинейных перемещений, которые устанавливают неподвижно относительно измерительной базы 4 попарно, по разные стороны от продольной оси цилиндра 3, в две взаимно перпендикулярные линии измерения в плоскости измерения, перпендикулярной продольной оси цилиндра до создания или изменения нагрузки на гидроцилиндр. Места измерительного контакта с внешней поверхностью цилиндра 3 имеют возможность перемещения, в том числе как в процессе создания или изменения нагрузки на гидроцилиндр, так и при их передвижении продольно внешней поверхности цилиндра 3 при позиционировании, что может быть обеспечено, например, применением в качестве индикаторов 5 прямолинейных перемещений индикаторов часового типа, измерительные штоки 6 которых образуют непосредственный измерительный контакт с внешней поверхностью цилиндра 3 и упруго прижаты к внешней поверхности цилиндра 3. Измерительные элементы, а именно индикаторы 5 прямолинейных перемещений, устанавливают в измерительный контакт с внешней поверхностью цилиндра 3 в том месте вдоль его продольной оси, где требуется производить измерение, причем индикаторы 5 прямолинейных перемещений могут быть установлены как в зоне поршневой, так и в зоне штоковой полости раздвинутого гидроцилиндра.

Затем, фиксируют показания измерительных элементов, а именно четырех индикаторов 5 прямолинейных перемещений. Измерения производят между параллельными линиями, проведенными касательно к измеряемой внешней поверхности цилиндра 3 до и после изменения нагрузки, для этого, например, измерительные штоки 6 индикаторов 5 прямолинейных перемещений часового типа могут быть выполнены с рабочей поверхностью в виде ножа, прямолинейное острие которого перпендикулярно направлению измерения и лежит в плоскости измерения.

После чего создают или изменяют направленную по прямой линии, соединяющей центры шарнирных опор штока 2 и цилиндра 3, нагрузку на гидроцилиндр. Нагрузка на гидроцилиндр может быть создана, например, с помощью приложения внешней силы Р (фиг. 1) нагрузочным механизмом 6 на шарнирную опору штока 2 при закрытой поршневой полости, либо путем ограничения раздвижки гидроцилиндра и подачи рабочей жидкости в его поршневую полость. В результате изменения нагрузки на гидроцилиндр происходит изменение давления в рабочих поршневой или штоковой полостях, что оказывает влияние на деформированное состояние цилиндра 3, а также, вследствие наличия зазоров между поршнем 1 и цилиндром 3, приводит к изменению угла наклона продольной оси цилиндра 3 от первоначального значения, а значит к появлению перекоса продольных осей штока 2 с поршнем 1 и цилиндра 3 между собой, что ухудшает условия работы уплотнительных элементов 7 сопряжения поршня 1 и цилиндра 3, так как за счет перекоса дополнительно изменяются форма и величина зазора между ними.

По разнице показаний индикаторов 5 прямолинейных перемещений до и после изменения нагрузки, с учетом расстояния от центра шарнирной опоры цилиндра до плоскости измерения, производят определение величины и направления наклона продольной оси цилиндра 3 от первоначально установленных значений, которые можно определить геометрически из следующих зависимостей:

δ1-δ3=2L[sinαx+(1-cosαx)tgαx],

δ2-δ4=2L[sinαy+(1-cosαy)tgαy],

где δ1, δ2, δ3, δ4 - разница показаний четырех индикаторов 5 прямолинейных перемещений до и после изменения нагрузки, имеющая положительное значение при увеличении показаний (сокращении индикаторов 5) и отрицательное при уменьшении показаний (раздвижки индикаторов 5), при этом пары δ3 и δ1, δ4 и δ2 - показания по перпендикулярным друг другу прямым линиям с противоположных относительно продольной оси цилиндра 3 сторон (фиг. 2);

L - расстояние от центра шарнирной опоры цилиндра 3 до плоскости измерения;

αх и αу - углы наклона продольной оси цилиндра 3 от первоначально установленных значений в двух взаимно перпендикулярных плоскостях, после изменения нагрузки (фиг. 3).

Затем, с учетом значений углов αх и αу и значений, например, δ3 и δ4 определяют радиальные деформации цилиндра 3 в поперечном его сечении, которые можно определить геометрически из следующих зависимостей:

δ3=Lsinαx+(R+dRx)(cosαx+sinαxtgαx)+L(1-cosαx)tgαx-R,

δ4=Lsinαy+(R+dRy)(cosαy+sinαytgαy)+L(1-cosαy)tgαy-R,

где R - исходный радиус цилиндра до изменения нагрузки;

dRx и dRy - радиальные деформации цилиндра 3 в виде изменения радиуса внешней поверхности цилиндра 3 после изменения нагрузки, в двух взаимно перпендикулярных плоскостях, соответственно, направленные по осям х и у;

δ1, δ2, δ3, δ4 - разница показаний четырех индикаторов 5 прямолинейных перемещений до и после изменения нагрузки, имеющая положительное значение при увеличении показаний (сокращении индикаторов 5) и отрицательное при уменьшении показаний (раздвижки индикаторов 5), при этом пары δ3 и δ1, δ4 и δ2 - показания по перпендикулярным друг другу прямым линиям с противоположных относительно продольной оси цилиндра 3 сторон (фиг. 2);

L - расстояние от центра шарнирной опоры цилиндра 3 до плоскости измерения;

αх и αу - углы наклона продольной оси цилиндра 3 от первоначально установленных значений в двух взаимно перпендикулярных плоскостях, после изменения нагрузки (фиг. 3).

Направление и величину смещения в пространстве продольной оси гидроцилиндра в месте измерения, а также перекос продольных осей цилиндра 3 и штока 2 с поршнем 1 между собой далее, при необходимости, может быть геометрически определен с учетом значений углов αх и αу, расстояния от центра шарнирной опоры цилиндра 3 до плоскости измерения L и текущей величины расстояния поршня 1 до дна цилиндра 3 (текущей раздвижки гидроцилиндра).

Погрешность определения деформаций гидроцилиндра под нагрузкой с шарнирными опорами штока и цилиндра определяется погрешностью индикаторов 5 прямолинейных перемещений и их базирования относительно рамы, являющейся измерительной базой 4, точностью измерения расстояния L от центра шарнирной опоры цилиндра 3 до плоскости измерения, а также погрешность обусловлена локальными неровностями внешней поверхности цилиндра 3, по которой происходит перемещение места измерительного контакта индикаторов 5 прямолинейных перемещений под действие нагрузки.

Таким образом, происходит уменьшение трудоемкости установки измерительных элементов в виде четырех индикаторов 5 прямолинейных перемещений в контакт с внешней поверхностью цилиндра 3, путем исключения их неразъемного соединения между собой, а также одновременное обеспечение определения радиальных деформаций и угла наклона продольной оси цилиндра 3 от первоначального значения после изменения нагрузки без использования дополнительных средств измерения, в частности, необходимых тарировки тензорезисторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ГЛУБОКИХ ОТВЕРСТИЙ | 1999 |

|

RU2179301C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ШПОНОЧНОГО ПАЗА ВАЛА | 2002 |

|

RU2205364C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ШПОНОЧНОГО ПАЗА ВАЛА | 1999 |

|

RU2157508C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ УПРУГОГО ЭЛЕМЕНТА | 2000 |

|

RU2194964C2 |

| Стенд для испытания гидроцилиндров | 1989 |

|

SU1687930A1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2121591C1 |

| Стенд для диагностики рулевых приводов транспортных средств | 1989 |

|

SU1651133A1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С ГИДРОЦИЛИНДРАМИ ПОДЪЕМА И НАГРЕВАТЕЛЬНЫМИ ПЛИТАМИ | 2010 |

|

RU2440244C2 |

| Устройство для взвешивания биологического урожая сельскохозяйственных культур | 1988 |

|

SU1521359A1 |

Изобретение относится к горной промышленности и может быть использовано, преимущественно, для оценки деформаций гидростоек шахтной крепи с целью определения эффективности их конструкции и/или наличия необходимых зазоров для работы уплотнений поршня и цилиндра в условиях нагрузок, приближенных к условиям применения. Согласно способу устанавливают поршень со штоком в положение, когда в поршневой полости имеется рабочая жидкость. Позиционируют цилиндр в исходном положении относительно являющейся измерительной базой рамы. Затем устанавливают в измерительный контакт с поверхностью цилиндра измерительные элементы, в виде четырех индикаторов прямолинейных перемещений, которые устанавливают неподвижно относительно измерительной базы попарно, по разные стороны от продольной оси цилиндра, в две взаимно перпендикулярные линии измерения в плоскости измерения, перпендикулярной продольной оси цилиндра до создания или изменения нагрузки на гидроцилиндр, и с возможностью перемещения мест измерительного контакта с поверхностью цилиндра. Перед созданием или изменением нагрузки на гидроцилиндр индикаторы устанавливают так, что линия прямолинейных перемещений индикаторов перпендикулярна измеряемой поверхности. Фиксируют показания измерительных элементов, затем создают или изменяют направленную по прямой линии, соединяющей центры шарнирных опор штока и цилиндра, нагрузку на гидроцилиндр. После чего снова фиксируют показания. Измерения производят между параллельными линиями, проведенными касательно к измеряемым поверхностям цилиндра до и после изменения нагрузки. По разнице показаний измерительных элементов до и после изменения нагрузки на основе данных перемещений его внешней поверхности, с учетом расстояния от центра шарнирной опоры цилиндра до плоскости измерения, производят определение величины и направления наклона продольной оси цилиндра от первоначально установленных значений, с учетом которых определяют радиальные деформации цилиндра в поперечном его сечении. Технический результат заключается в уменьшении трудоемкости установки измерительных элементов в контакте с поверхностью цилиндра, путем исключения их неразъемного соединения между собой, а также обеспечении определения радиальных деформаций и угла наклона продольной оси цилиндра от первоначального значения после изменения нагрузки без использования дополнительных средств измерения. 1 з.п. ф-лы, 3 ил.

1. Способ определения деформаций гидроцилиндра под нагрузкой с шарнирными опорами штока и цилиндра, при котором устанавливают поршень со штоком в положение, когда в поршневой полости имеется рабочая жидкость, позиционируют цилиндр в исходном положении относительно рамы и устанавливают измерительные элементы в измерительный контакт с поверхностью цилиндра, затем, фиксируют показания измерительных элементов, затем, создают или изменяют направленную по прямой линии, соединяющей центры шарнирных опор штока и цилиндра, нагрузку на гидроцилиндр, после чего снова фиксируют показания измерительных элементов и по разнице их показаний до и после изменения нагрузки определяют радиальные деформации цилиндра на основе данных перемещений его внешней поверхности, отличающийся тем, что рама, относительно которой позиционируют цилиндр, является измерительной базой, используют измерительные элементы в виде четырех индикаторов прямолинейных перемещений, которые устанавливают неподвижно относительно измерительной базы попарно, по разные стороны от продольной оси цилиндра, в две взаимно перпендикулярные линии измерения в плоскости измерения, перпендикулярной продольной оси цилиндра до создания или изменения нагрузки на гидроцилиндр, и с возможностью перемещения мест измерительного контакта с поверхностью цилиндра, перед созданием или изменением нагрузки на гидроцилиндр индикаторы устанавливают так, что линия прямолинейных перемещений индикаторов перпендикулярна измеряемой поверхности, измерения производят между параллельными линиями, проведенными касательно к измеряемым поверхностям цилиндра до и после изменения нагрузки, и по разнице их показаний до и после изменения нагрузки, с учетом расстояния от центра шарнирной опоры цилиндра до плоскости измерения, производят определение величины и направления наклона продольной оси цилиндра от первоначально установленных значений, с учетом которых определяют радиальные деформации цилиндра в поперечном его сечении.

2. Способ определения деформаций гидроцилиндра под нагрузкой с шарнирными опорами штока и цилиндра по п. 1, отличающийся тем, что возможность перемещения мест измерительного контакта с поверхностью цилиндра обеспечена применением в качестве индикаторов прямолинейных перемещений индикаторов часового типа, измерительные штоки которых образуют непосредственный измерительный контакт с поверхностью цилиндра и упруго прижаты к поверхности цилиндра.

| ИМПУЛЬСНЫЙ СТЕНД для ИССЛЕДОВАНИЯ ХАРАКТЕРИСТИК ШАХТНЫХ ГИДРОСТОЕК | 0 |

|

SU303442A1 |

| Стенд для испытания гидроцилиндров | 1989 |

|

SU1687930A1 |

| ГИДРОЦИЛИНДР С ИЗМЕРИТЕЛЬНОЙ СИСТЕМОЙ ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ПОРШНЯ И СПОСОБ ВЫЯВЛЕНИЯ УТЕЧКИ ЧЕРЕЗ УПЛОТНЕНИЕ В ГИДРОЦИЛИНДРЕ | 2014 |

|

RU2681556C2 |

| Устройство для измерения плоских деформаций | 1984 |

|

SU1234720A1 |

| Устройство для измерения нагрузок | 1984 |

|

SU1240894A1 |

| EP 1079118 A2, 28.02.2001. | |||

Авторы

Даты

2019-12-12—Публикация

2019-07-03—Подача