Изобретение относится к авиационной технике и может быть использовано в системах подвески на летательный аппарат различных грузов и принудительного отделения их от аппарата-носителя.

Из предшествующего уровня техники известно авиационное катапультное устройство (см. Европейский патент N 0052130, кл. B 64 D 1/02, 1987 г.), включающее закрепленные на корпусе передний и задний толкатели груза, выполненные в виде гидроцилиндров, шарнирно закрепленные на корпусе передний и задний захватные крюки, гидротолкатель и механизм синхронизации, который включает шарнирно закрепленный на корпусе угловой рычаг, одно плечо которого шарнирно соединено посредством двух тяг и шатуна с передним захватным крюком, а другое плечо углового рычага шарнирно соединено также посредством двух тяг и шатуна с задним захватным крюком, при этом шток гидротолкателя взаимодействует с вторым плечом углового рычага, а гидротолкатель и гидроцилиндры подключены к гидронасосу.

Недостаток известного устройства заключается в том, что оно не обеспечивает безопасности сбрасываемого груза из-за возможности ударного воздействия плунжеров-толкателей на сбрасываемый груз в случае, когда момент освобождения груза опережает момент срабатывания толкателей груза.

Известно также авиационное катапультное устройство (см. патент Франции N 2219871, кл. B 64 D 1/02, 1974 г.), взятое в качестве прототипа и содержащее корпус, шарнирно закрепленные на нем передний и задний крюки для удержания груза, жестко закрепленные в корпусе параллельно друг другу передний и задний толкатели груза, выполненные в виде пневмоцилиндров с шарнирно закрепленными на их корпусах крюками, для удержания соответствующих плунжеров в убранном положении, а также пиротолкатель и механизм синхронизации, который включает шарнирно закрепленный на корпусе угловой рычаг, одно плечо которого шарнирно соединено посредством первой тяги с крюком переднего толкателя груза, а посредством первого шарнирно-рычажного механизма - с передним крюком для удержания груза. Второе плечо углового рычага шарнирно соединено посредством второй тяги с крюком заднего толкателя груза, а посредством второго шарнирно-рычажного механизма - с задним крюком для удержания груза. Первое плечо углового рычага взаимодействует также с поршнем пиротолкателя, рабочий объем которого связан с пневмоцилиндрами толкателей груза, а второе плечо углового рычага связано с корпусом устройства посредством пружины сжатия.

Однако вследствие большого виброударного воздействия на груз при его принудительном отделении от аппарата-носителя известное устройство имеет ограниченную область использования. К числу недостатков известного устройства следует отнести сложность кинематической схемы, необходимость использования пиропатрона с большой газопроизводительностью, а также автономность замковых и выводящих механизмов.

Настоящее изобретение направлено на решение технической задачи по расширению области использования авиационного катапультного устройства за счет снижения величины виброударного воздействия на груз при его принудительном отделении без увеличения высоты толкателей груза и при одновременном упрощении кинематической схемы устройства, снижении газопроизводительности пиропатрона, а также совмещении в единое целое замковых и выводящих механизмов.

Поставленная задача решена тем, что авиационное катапультное устройство, содержащее корпус, передний и задний толкатели груза, жестко закрепленные в нем и расположенные параллельно друг другу, передние и задние средства для удержания груза, пиротолкатель и механизм синхронизации, при этом каждый толкатель груза включает корпус, размещенный внутри него плунжер, а также шарнирно закрепленный на корпусе толкателя груза крюк для удержания соответствующего плунжера в убранном положении, согласно изобретению дополнительно содержит размещенные в корпусе устройства первый механизм стопорения крюка для удержания в убранном положении плунжера переднего толкателя груза и второй механизм стопорения крюка для удержания в убранном положении плунжера заднего толкателя груза, каждый плунжер снабжен основанием, которое жестко соединено с его открытым концом, и стопорным рычагом, шарнирно закрепленным на основании и подпружиненным относительно него, а кроме того, взаимодействующим при стопорении с закрепленными на том же основании средствами для удержания груза, каждый толкатель груза снабжен втулкой, расположенной перпендикулярно оси его корпуса и герметично соединенной с ним, а также шарнирно-рычажным ограничителем хода плунжера, который с одной стороны соединен с корпусом толкателя, с другой стороны - с подпружиненным относительно того же корпуса основанием, а также снабжен упором, взаимодействующим при расстопорении с соответствующим стопорным рычагом, каждая втулка снабжена поршнем, установленным с возможностью осевого перемещения, при этом поршни, а также первый и второй механизмы стопорения крюков через механизм синхронизации связаны с пиротолкателем, а рабочие полости толкателей груза и сообщающиеся с ними через дроссельное окно подпоршневые полости соответствующих втулок заполнены жидкостью.

Кроме того, каждый стопорный рычаг выполнен в виде охватывающей корпус соответствующего толкателя груза вилки, в которой выполнены два сквозных отверстия, расположенных напротив друг друга, а средства для удержания груза выполнены в виде двух шарнирно закрепленных на соответствующем основании двуплечих рычагов, одно плечо которых снабжено выступом для захвата груза и подпружинено относительно основания, а другое плечо снабжено выступом, взаимодействующим со стопорным рычагом с возможностью утопления в соответствующем сквозном отверстии стопорного рычага при освобождении груза.

Рекомендуется каждый шарнирно-рычажный ограничитель хода плунжера выполнить в виде двух рычагов, одни концы которых шарнирно соединены между собой, а другие концы соединены шарнирно соответственно с корпусом соответствующего толкателя груза и его основанием, при этом рычаг, шарнирно соединенный с корпусом толкателя груза, дополнительно связан с ним через пружину, а рычаг, шарнирно соединенный с основанием, снабжен упором, взаимодействующим при расстопорении с соответствующим стопорным рычагом.

Кроме того, каждый механизм стопорения крюка для удержания в убранном положении плунжера соответствующего толкателя груза выполнен в виде шарнирно закрепленных на корпусе устройства углового и одноплечего рычагов, шарнирно связанных между собой планкой, подпружиненной относительно корпуса устройства, а механизм синхронизации выполнен в виде шарнирно закрепленного на корпусе устройства двуплечего рычага, первый конец которого посредством подпружиненной относительно корпуса устройства первой тяги соединен с поршнем переднего толкателя груза, второй конец двуплечего рычага посредством второй тяги шарнирно соединен с поршнем заднего толкателя груза, при этом первая тяга снабжена упором, взаимодействующим с планкой первого механизма стопорения крюка, а вторая тяга снабжена упором, взаимодействующим с планкой второго механизма стопорения крюка.

Целесообразно, чтобы в каждом поршне была выполнена внутренняя полость, сообщающаяся с подпоршневой полостью соответствующей втулки через дроссельное отверстие, при этом во внутренней полости был установлен дополнительный поршень, подпружиненный относительно стенки внутренней полости, которая расположена напротив стенки с дроссельным отверстием.

Выгодно также, чтобы пиротолкатель был выполнен в виде цилиндра с внешней мерной дюзой, расположенной перпендикулярно оси цилиндра, и размещенного внутри цилиндра штока, при этом в штоке были выполнены сообщающиеся между собой полость для пиропатрона и камера сгорания, которая через внутреннюю мерную дюзу соединена с рабочей полостью цилиндра, который был снабжен хвостовиком в виде вилки, взаимодействующей с осью шарнирного соединения двуплечего рычага механизма синхронизации с первой тягой.

За счет выполнения корпуса каждого толкателя груза с втулкой, которая, во-первых, расположена перпендикулярно его оси, во-вторых, герметично соединена с ним, в-третьих, снабжена поршнем, установленным с возможностью осевого перемещения и связанным через механизм синхронизации с пиротолкателем, а также за счет заполнения жидкостью рабочей полости каждого толкателя груза и связанной с ней через дроссельное окно подпоршневой полости соответствующей втулки, обеспечивается (при неизменной высоте корпусов толкателей груза, при существенном уменьшении газопроизводительности пиропатрона пиротолкателя, а также без использования трубопроводов и при упрощении кинематической схемы) существенное снижение виброударного воздействия на груз при его принудительном отделении от аппарата-носителя, поскольку ударное силовое воздействие на поршни вызовет пиковое увеличение давления только в подпоршневых полостях втулок.

За счет того, что каждый плунжер снабжен основанием, которое жестко соединено с его открытым концом, и стопорным рычагом, шарнирно закрепленным на основании и подпружиненным относительно него, а также взаимодействующим при стопорении с закрепленными на том же основании средствами для удержания груза, а также за счет наличия в устройстве шарнирно-рычажных ограничителей хода плунжеров с упором, взаимодействующим при расстопорении с соответствующим стопорным рычагом, обеспечивается не только совмещение в единое целое замкового и выводного механизмов, но и требуемые параметры отделения груза безударного воздействия на него, поскольку отделение груза происходит только в конце рабочего хода плунжеров толкателей груза.

Введение в устройство двух механизмов стопорения крюков для удержания в убранном положении плунжеров соответствующих толкателей груза обеспечивает расстопорение плунжеров толкателей груза практически одновременно с моментом ударного силового воздействия на поршни, что также приводит к снижению виброударного воздействия на груз.

Предложенное выполнение стопорных рычагов, средств для удержания груза, шарнирно-рычажных ограничителей хода плунжеров, а также механизмов стопорения крюков для удержания в убранном положении плунжера соответствующего толкателя груза позволяет упростить кинематическую схему устройства.

Выполнение же в каждом поршне внутренней полости, сообщающейся с подпоршневой полостью соответствующей втулки через дроссельное отверстие и снабженной подпружиненным дополнительным поршнем, позволяет не только обеспечить термокомпенсацию изменений объема жидкости, но и дополнительно уменьшить величину пикового давления в подпоршневой полости втулок, а следовательно, дополнительно снизить величину виброударного воздействия на груз.

Предложенное выполнение пиротолкателя позволяет не только за счет расположения внешней мерной дюзы перпендикулярно оси цилиндра обеспечить максимальную энергоотдачу за счет поворота и закручивания струи газа, вытекающей из камеры сгорания, но и сгладить пиковое нарастание давления в рабочей полости за счет наличия камеры сгорания, соединенной с рабочей полостью через внутреннюю мерную дюзу.

Выполнение цилиндра пиротолкателя с хвостовиком в виде вилки, взаимодействующей с осью шарнирного соединения двуплечего рычага механизма синхронизации с первой тягой обеспечивает передачу наибольшего усилия при максимальной простоте конструкции.

В дальнейшем настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но демонстрирует возможность достижения приведенной выше совокупностью существенных признаков требуемого технического результата.

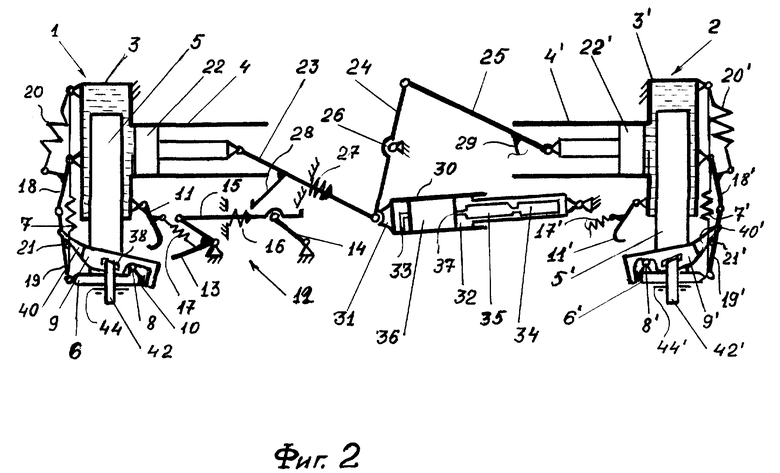

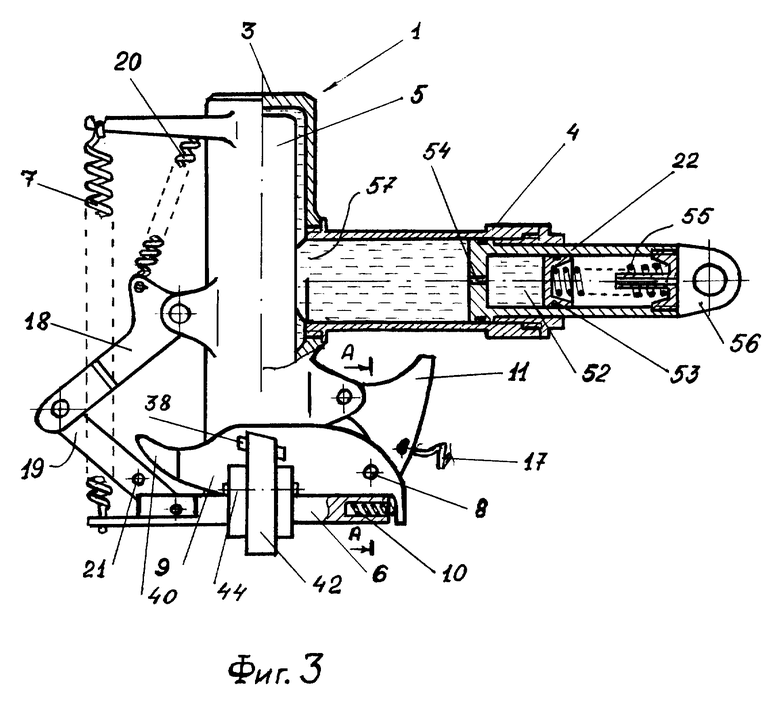

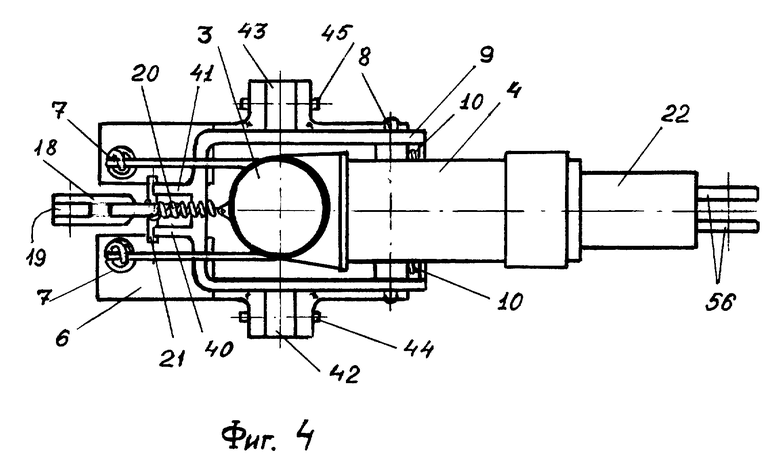

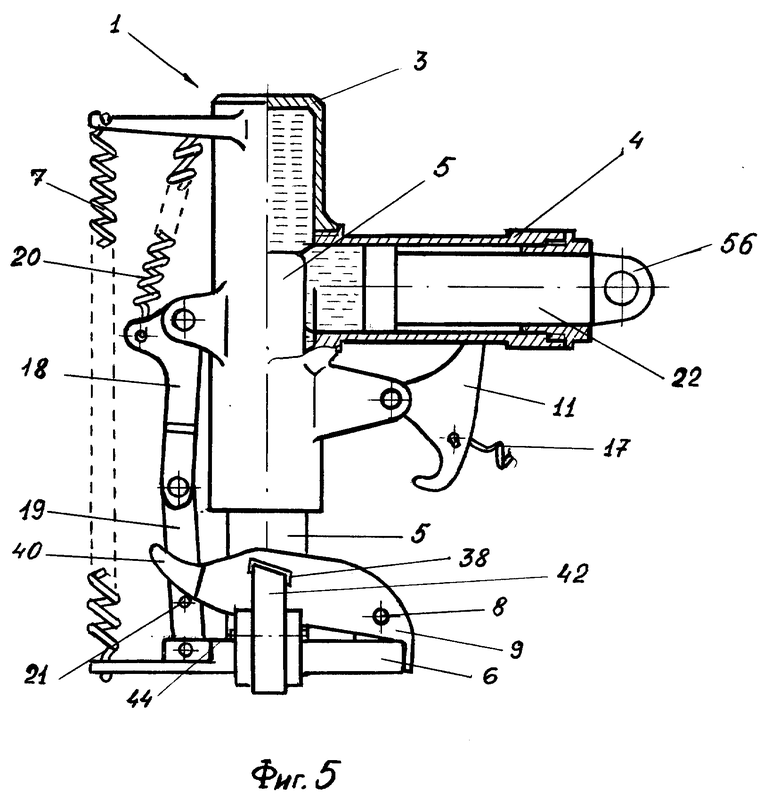

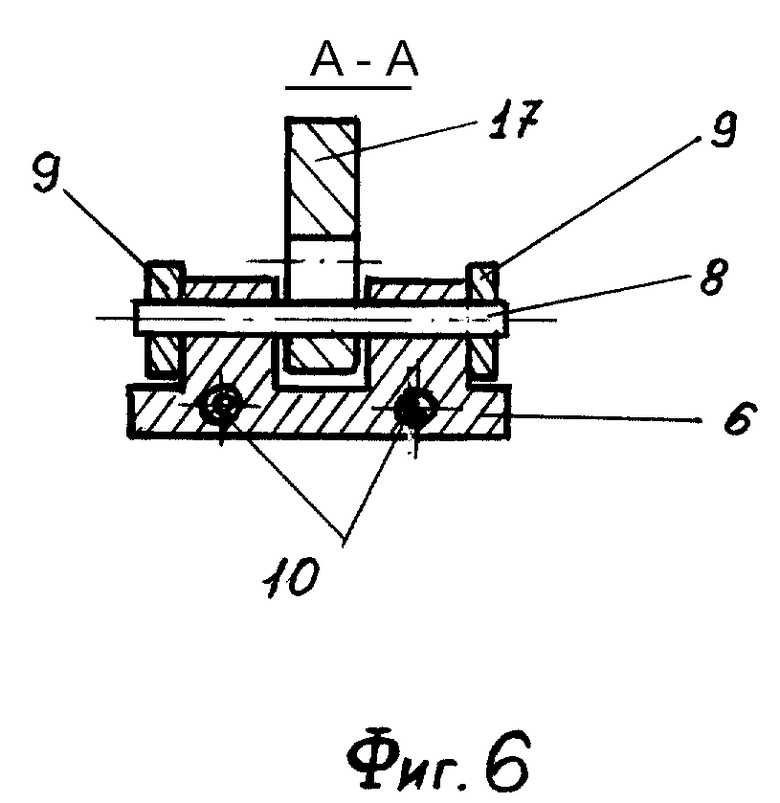

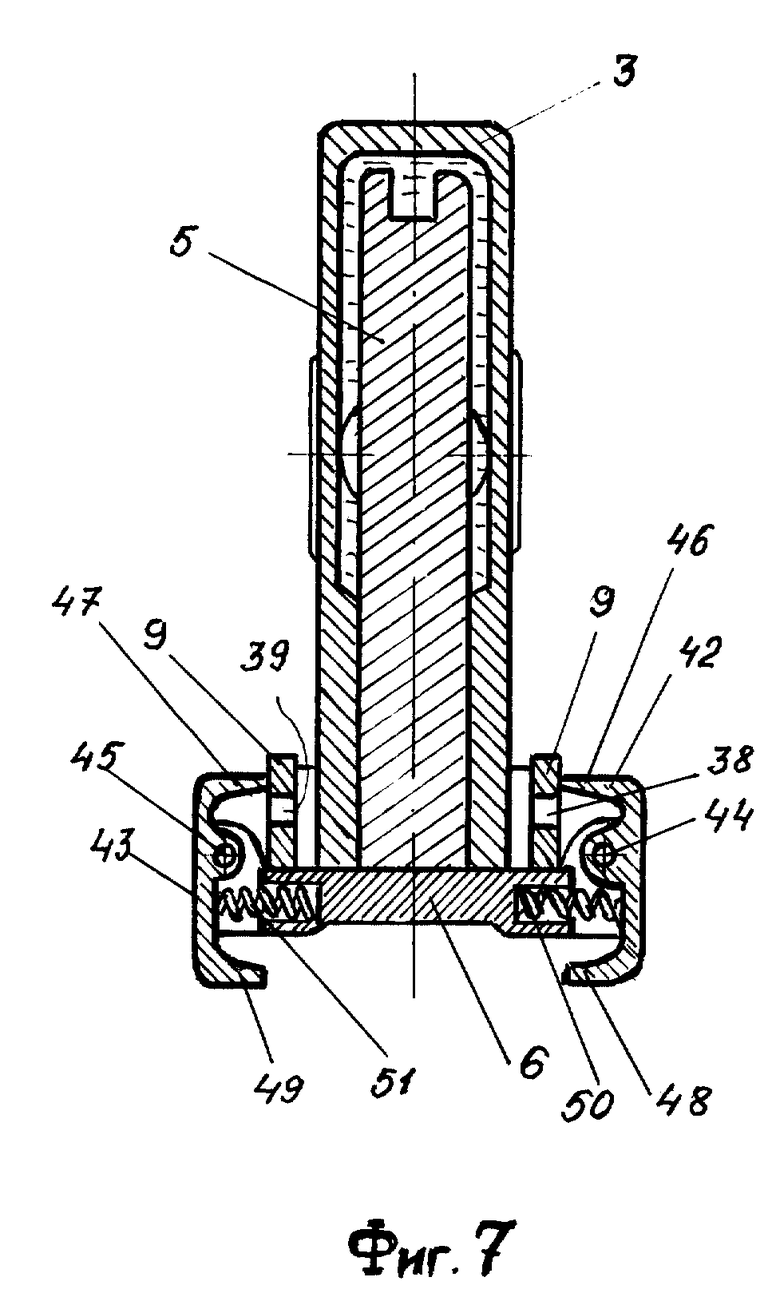

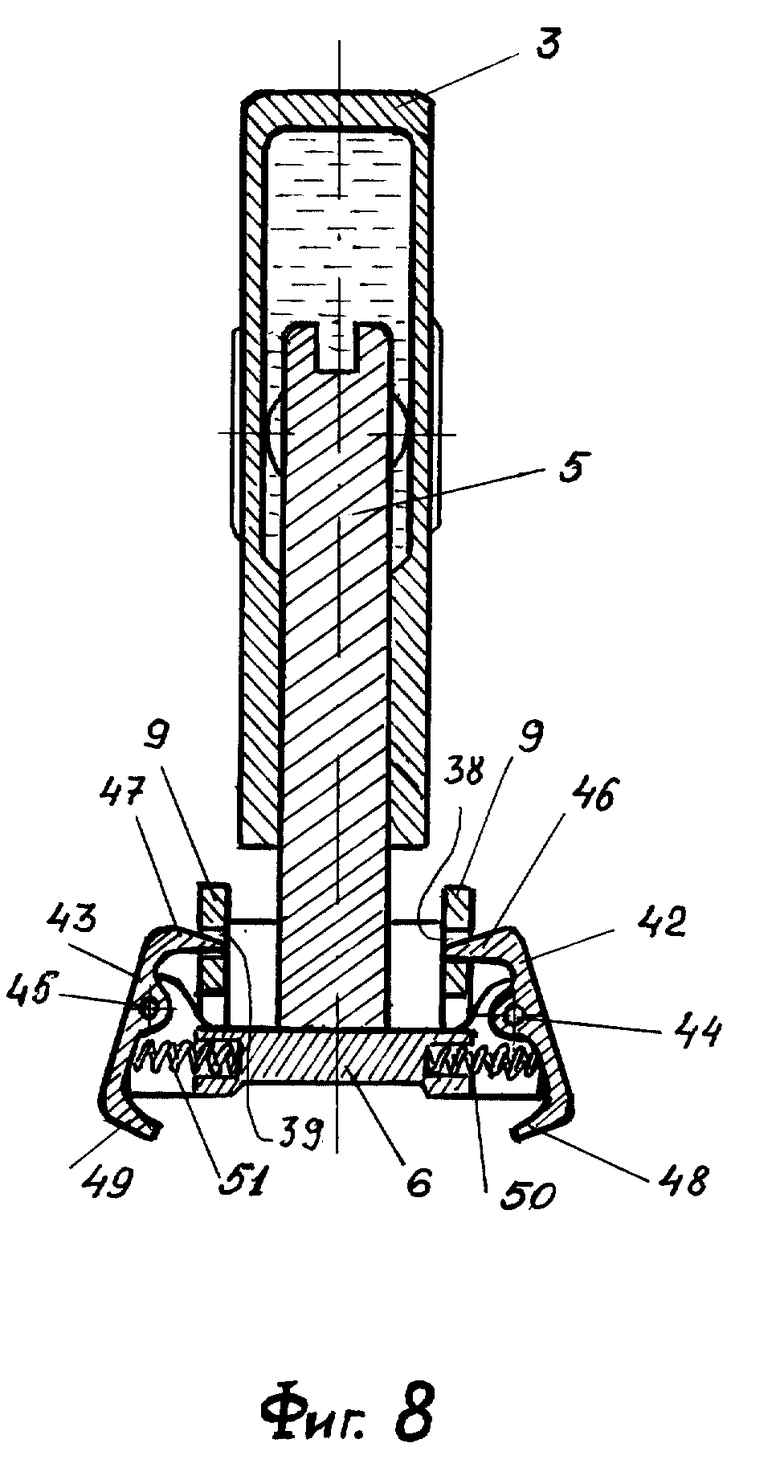

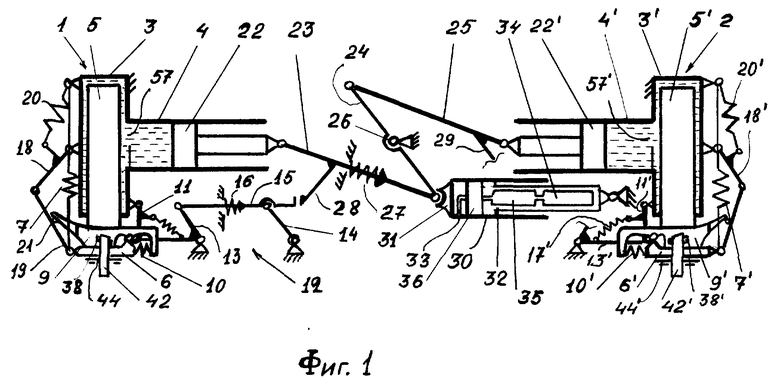

На фиг. 1 изображена кинематическая схема авиационного катапультного устройства при транспортировании груза; на фиг. 2 - кинематическая схема устройства при катапультировании груза; на фиг. 3 - передний толкатель при транспортировании груза (вид спереди, частичный разрез); на фиг. 4 - то же (вид сверху); на фиг. 5 - передний толкатель при катапультировании груза (вид спереди, частичный разрез); на фиг. 6 - разрез по А-А фиг. 3; на фиг. 7 - передний толкатель при транспортировании груза (вид сбоку, разрез); на фиг. 8 - то же при катапультировании груза.

Авиационное катапультное устройство (фиг. 1 и 2) содержит передний толкатель 1 груза, задний толкатель 2 груза, которые жестко закреплены в корпусе (не показан) устройства параллельно друг другу и имеют одну и ту же конструкцию. Каждый толкатель груза включает корпус 3 (3'), например, цилиндрический, с втулкой 4 (4'), расположенной перпендикулярно оси корпуса 3 (3') и герметично соединенной с ним. Внутри корпуса 3 (3') установлен с возможностью осевого перемещения плунжер 5 (5'), открытый конец которого жестко соединен с основанием 6 (6'), которое подпружинено относительно корпуса 3 (3') двумя пружинами 7 (7'). На основании 6 (6') установлен с возможностью поворота вокруг оси 8 (8') стопорный рычаг 9 (9'). Стопорный рычаг 9 (9') прижат к основанию 6 (6') двумя пружинами 10 (10'). На корпусе каждого толкателя 1 и 2 груза шарнирно закреплен крюк 11 (11') для удержания соответствующего плунжера 5 (5') в убранном положении. Устройство содержит два одинаковых по конструкции механизма стопорения крюков 11 (11') для удержания в убранном положении плунжеров 5 (5'). На фиг. 1 и 2 показан первый механизм 12 стопорения крюка 11 для удержания в убранном положении плунжера 5 переднего толкателя 1 груза. Механизм 12 стопорения крюка 11 включает шарнирно закрепленные на корпусе устройства угловой рычаг 13 и одноплечий рычаг 14, шарнирно соединенные между собой планкой 15, подпружиненной относительно корпуса устройства пружиной 16 (возвратной). Рычаги 13, 14 совместно с планкой 15 образуют четырехзвенный механизм. В ушках стопорных плеч рычагов 13 (13') заделаны концы пружин 17 (17'), которые с противоположной стороны соединены с крюками 11 (11'). Эти пружины предохраняют крюки 11 и 11' от западания в пространство между соответственно основаниями 6 и 6' и корпусами 3 и 3' при катапультировании груза. Каждый толкатель груза содержит также шарнирно-рычажный ограничитель хода плунжера 5 (5'), который полнее, например, в виде шарнирно соединенных между собой двух рычагов 18 (18') и 19 (19'). Рычаг 18 (18') шарнирно закреплен на корпусе 3 (3') толкателя груза и соединен с ним возвратной пружиной 20 (20'), а рычаг 19 (19') шарнирно соединен с соответствующим основанием 6 (6') и снабжен упором, например штифтом 21 (21'), для подъема стопорного рычага 9 (9') в конце хода катапультирования.

Внутри втулок 4 (4') установлены с возможностью осевого перемещения поршни 22 (22'), при этом поршень 22 переднего толкателя 1 груза посредством первой тяги 23 механизма синхронизации шарнирно соединен с первым концом двуплечего рычага 24, а поршень 22' заднего толкателя 2 груза посредством второй тяги 25 шарнирно соединен с вторым концом двуплечего рычага 24, который закреплен в корпусе устройства посредством шарнира 26.

Первая тяга 23 механизма синхронизации подпружинена относительно корпуса устройства возвратной пружиной 27 и снабжена упором 28, взаимодействующим с планкой 15 первого механизма 12 стопорения крюка 11. Аналогично вторая тяга 25 механизма синхронизации снабжена упором 29, взаимодействующим с планкой второго механизма (не показан) стопорения крюка 11'.

Предложенное устройство содержит также пиротокатель, включающий подвижной (силовой) цилиндр 30 с хвостовиком 31 в виде вилки, взаимодействующей с осью шарнирного соединения первого конца двуплечего рычага 24 с первой тягой 23, и шарнирно закрепленный на корпусе устройства шток 32. В цилиндре 30 выполнена внешняя мерная дюза 33, а в штоке 32 - сообщающиеся между собой полость 34 для размещения пиропатрона и камера 35 сгорания. Камера 35 сгорания соединена с рабочей полостью 36 цилиндра 30 посредством внутренней мерной дюзы 37.

Каждый стопорный рычаг 9 и 9' (в предпочтительном варианте) выполнен в виде вилки, охватывающей корпус соответствующего толкателя груза (фиг. 4) с двумя расположенными напротив друг друга сквозными отверстиями 38 (38') и 39 (на фиг. 1, 2, 3, 5, 7 и 8 показаны оба сквозных отверстий 38 и 39, выполненные в стопорном рычаге 9, и только одно сквозное отверстие 38', выполненное в рычаге 9'). Стопорный рычаг 9 содержит также два упора 40 и 41, взаимодействующие со штифтом 21. Стопорный рычаг 9' также содержит два аналогичных упора, взаимодействующие со штифтом 21' (на фиг. 1 и 2 показан только упор 40'). На основании 6 размещены средства для удержания груза, выполненные в виде двуплечих рычагов 42 и 43, установленных на осях 44 и 45 и снабженных выступами 46 и 47, взаимодействующими со стопорным рычагом 9, а также выступами 48 и 49 для захвата переднего бугеля груза. Плечи рычагов 42 и 43, снабженные выступами 48 и 49, подпружинены относительно основания 6 пружинами 50 и 51. Для удержания заднего бугеля груза на основании 6' установлены средства для удержания груза, имеющие конструкцию, аналогичную описанной выше. На фиг. 1 и 2 показан только рычаг 42', установленный на оси 44'.

В каждом поршне 22 и 22' выполнены идентичные внутренние полости с дополнительным поршнем. На фиг. 3 показан поршень 22 с внутренней полостью 52, внутри которой установлен дополнительный поршень 53. Внутренняя полость 52 сообщается с подпоршневой полостью втулки 4 через дроссельное отверстие 54. Дополнительный поршень 53 подпружинен пружиной 55 относительно стенки внутренней полости 52, противоположной той, в которой выполнено дроссельное отверстие 54. Поршень 22 снабжен шарнирной вилкой 56 для соединения с первой тягой 23 механизма синхронизации. Поршень 22' снабжен аналогичной шарнирной вилкой для соединения с второй 25 тягой механизма синхронизации.

Полости корпусов 3 и 3', а также сообщающиеся с ними через дроссельные окна 57 и 57' подпоршневые полости втулок 4 и 4' заполнены жидкостью.

Авиационное катапультное устройство работает следующим образом. При транспортировании груза плунжеры 5 и 5' соответственно переднего 1 и заднего 2 толкателей груза находятся в верхнем положении (фиг. 1, 3 и 7) и удерживаются вместе с подвешенным грузом в этом положении с помощью крюков 11 и 11', которые зацеплены соответственно за оси 8 и 8' (фиг. 6). Крюк 11 заперт с помощью первого механизма 12 стопорения. Крюк 11' заперт с помощью второго механизма стопорения, имеющего ту же конструкцию, но на чертежах не показан. Стопорный рычаг 9 с помощью двух пружин 10 прижат к основанию 6. Выступы 46 и 47 соответственно двуплечих рычагов 42 и 43, за счет пружин 50 и 51, прижаты к поверхности стопорного рычага 9, а выступы 48 и 49 взаимодействуют с передним бугелем (не показан) подвешенного груза.

Аналогично удерживается при транспортировании груза его задний бугель с помощью двуплечих рычагов, установленных на основании 6'. Перед полетом устанавливают также пиропатрон в соответствующую полость 34 пиротолкателя. По сигналу, поступающему на пиротолкатель, срабатывает пиропатрон. Камера сгорания 35 постоянно соединена с рабочей полостью 36 подвижного цилиндра 30 внутренней мерной дюзой 37. В свою очередь, рабочая полость 36 постоянно соединена с атмосферой внешней мерной дюзой 33.

Таким образом, после срабатывания пиропатрона горячие газы через внутреннюю мерную дюзу 37 поступают в рабочую полость 36 подвижного цилиндра 30 и создают в ней давление, необходимое для совершения рабочего хода. Под действием давления горячих газов подвижной цилиндр 30 начинает перемещаться и его движение через хвостовик 31 передается на механизм синхронизации. Избыточное количество газов, изменяя направление, стравливается в атмосферу через вешнюю мерную дюзу 33. Падение же давления в рабочей полости 36 подвижного цилиндра 30 (за счет политропического расширения газов вследствие увеличения объема рабочей полости 36 при совершении рабочего хода) компенсируется поступлением горячих газов из камеры 35 сгорания через внутреннюю мерную дюзу 37. Это приводит к сглаживанию пикового нарастания давления в рабочей полости 36, а следовательно, к значительному снижению виброударного воздействия на груз. Расположение внешней мерной дюзы 33 перпендикулярно продольной оси цилиндра 30 обеспечивает также максимальную энергоотдачу за счет поворота струи горячих газов, истекающих из камеры 35 сгорания при срабатывании пиропатрона.

Перемещение цилиндра 30 приводит к повороту двуплечего рычага 24 механизма синхронизации по часовой стрелке. В результате через первую тягу 23 ударное усилие передается на поршень 22 и одновременно с помощью упора 28 на планку 15 первого механизма 12 стопорения крюка 11. Под действием усилия, передаваемого через упор 28, планка 15 перемещается влево. В результате этого угловой рычаг 13 поворачивается и освобождает крюк 11. Таким образом, обеспечивается синхронизация моментов начала движения поршня 22 и расстопорения плунжера 5. Аналогично через вторую тягу 25 и упор 29 происходит подача на поршень 22' ударного усилия и расстопорение крюка 11', а следовательно, плунжера 5'.

При перемещении поршней 22 и 22' происходит вытеснение жидкости из подпоршневых полостей втулок 4 и 4' через соответственно дроссельные окна 57 и 57' в полости корпусов 3 и 3' соответствующих толкателей груза. Наличие дроссельных окон 57 и 57' препятствует проникновению ударного давления в полость корпусов 3 и 3', где расположены плунжеры 5 и 5'.

Дополнительное уменьшение пикового значения ударного давления происходит за счет наличия в поршнях 22 и 22' внутренних полостей, основное значение которых - обеспечение компенсации температурных изменений объема жидкости. При резком увеличении давления жидкости в подпоршневой полости, например втулки 4 (фиг. 3), через дроссельное отверстие 54 происходит перетекание жидкости в полость 52. В результате чего дополнительный поршень 53 будет перемещаться вправо, увеличивая тем самым количество жидкости в полости 52.

Перемещение поршней 22 и 22' через жидкость передается соответственно на плунжер 5 переднего толкателя 1 груза и на плунжер 5' заднего толкателя 2 груза. При перемещении плунжеров 5 и 5' вниз вместе с подвешенным грузом рычаги 18 и 19, а также рычаги 18' и 19' поворачиваются друг относительно друга "распрямляются". В результате штифт 21, взаимодействуя с упорами 40 и 41 стопорного рычага 9, отжимает его от основания 6 вверх, выступы 46 и 47 рычагов 42 и 43 под действием пружин 50 и 51 утапливаются в сквозных отверстиях 38 и 39 стопорного рычага 9 (фиг. 8). Происходит освобождение переднего бугеля груза. Одновременно (так же, как описано выше) происходит освобождение заднего бугеля груза. Таким образом, в процессе движения плунжеров 5 и 5' груз приобретает требуемые параметры катапультирования и только после этого происходит безударное его отделение от аппарата-носителя. По окончании хода катапультирования возврат всех механизмов устройства в исходное положение осуществляется под действием пружин 7, 7', 10, 10', 16, 17, 17', 20, 20'.

Таким образом, предложенное устройство за счет существенного снижения величины виброударного воздействия на груз может быть использовано для сбрасывания грузов самого различного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВИАЦИОННОЕ КАТАПУЛЬТНОЕ УСТРОЙСТВО | 1998 |

|

RU2130867C1 |

| АВИАЦИОННОЕ КАТАПУЛЬТНОЕ УСТРОЙСТВО | 1999 |

|

RU2145565C1 |

| УНИФИЦИРОВАННОЕ ВНУТРИФЮЗЕЛЯЖНОЕ КАТАПУЛЬТНОЕ УСТРОЙСТВО И ЕГО СИЛОВОЙ ПРИВОД | 2008 |

|

RU2381146C2 |

| АВИАЦИОННОЕ КАТАПУЛЬТНОЕ УСТРОЙСТВО | 1999 |

|

RU2145566C1 |

| АВИАЦИОННОЕ КАТАПУЛЬТНОЕ УСТРОЙСТВО | 2005 |

|

RU2271312C1 |

| АВИАЦИОННОЕ КАТАПУЛЬТНОЕ УСТРОЙСТВО | 2004 |

|

RU2259933C1 |

| СИСТЕМА УПРАВЛЕНИЯ ОТКРЫТИЕМ-ЗАКРЫТИЕМ ФОНАРЯ САМОЛЕТА | 2004 |

|

RU2255878C1 |

| Способ принудительного сброса груза и устройство для его осуществления | 2023 |

|

RU2838573C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ВКЛЮЧЕНИЯ УСТАНОВКИ ТУШЕНИЯ ПОЖАРОВ | 1997 |

|

RU2116094C1 |

| БАЛОЧНЫЙ ДЕРЖАТЕЛЬ | 2012 |

|

RU2521446C1 |

Изобретение относится к авиационной технике и может быть использовано в системах подвески на летательный аппарат различных грузов и принудительного отделения их от аппарата-носителя. Авиационное катапультное устройство содержит передний толкатель (1) груза, задний толкатель (2) груза, имеющий одинаковую конструкцию, механизм синхронизации (тяги (23, 25) и двуплечий рычаг (24), шарнирно закрепленный на корпусе устройства), первый механизм (12) стопорения крюка (11), второй механизм (не показан) стопорения крюка (11) и пиротолкатель, включающий цилиндр (30) и шарнирно закрепленный на корпусе устройства шток (32). Внутри корпусов (3 и 3') толкателей груза установлены плунжеры (5 и 5'), а внутри втулок (4 и 4') - поршни (22 и 22') соответственно. Открытые концы плунжеров (5 и 5') соединены жестко с основаниями (6 и 6'), на которых на осях (8 и 8') установлены стопорные рычаги (9 и 9'), подпружиненные относительно соответствующего основания пружинами (10 и 10'). На корпусах (3 и 3') шарнирно закреплены рычаги (18 и 18') ограничителей хода плунжеров (5 и 5'). На основаниях (6 и 6') шарнирно закреплены рычаги (19 и 19'), которые шарнирно соединены с вторыми концами соответственно рычагов (18 и 18'). На рычагах 18 и 18' имеются штифты (21 и 21'), взаимодействующие со стопорными рычагами (9 и 9'). Средства захвата груза (42 и 42') шарнирно закреплены на соответствующем основании (6 и 6') и застопорены стопорными рычагами (9 и 9'). Упрощается кинематическая схема устройства и снижается величина виброударного воздействия на груз. 6 з.п. ф-лы, 8 ил.

| МНОГОЗВЕННЫЙ (ЛЕСТНИЧНЫЙ) СТЕНТ С СЕРПАНТИННОЙ ОБМОТКОЙ | 2001 |

|

RU2219871C2 |

| GB 1424292 A1, 11.02.76 | |||

| МАЗЬ ПРОПОЛИСНАЯ | 1999 |

|

RU2155597C1 |

| US 4182502 A1, 08.01.80 | |||

| ЗАМОК-САМООТЦЕП | 1994 |

|

RU2081792C1 |

| УСТРОЙСТВО ДЛЯ СБРАСЫВАНИЯ ГРУЗОВ | 1996 |

|

RU2099249C1 |

| US 4050656 A1, 27.09.77 | |||

| DE 3231024 A1, 23.02.84. | |||

Авторы

Даты

1999-05-27—Публикация

1998-10-27—Подача