Изобретение относится к нефтегазопереработке, в частности к переработке углеводородного сырья путем дегидрирования и ароматизации на станционарном слое катализатора при его периодической регенерации.

Известна установка риформинга легких углеводородов на стационарном слое цеолитсодержащего катализатора (типа ZSM-5), принятая за прототип ("Z-forming process: conversion of LPG and light naphta to aromatics", 1992, NPRA ANNUAL MEETING, march 22 - 24, 1992, Marriott/Sheration, New Orleans, Louisiana, фирма "Chiyoda Corporation").

Установка построена по традиционной схеме, состоящей из узлов подогрева сырья, разделения продуктов реакции, подготовки газа регенерации катализатора и печeреакторного блока, представляющего из себя несколько последовательно-соединенных печереакторных блока, каждый из которых в свою очередь состоит из печи и двух параллельных реакторов, попеременно работающих и переключающихся на регенерацию.

Однако ее применение имеет следующие недостатки: большое количество реакторов, из которых половина большую часть времени простаивает вследствие того, что продолжительность режима регенерации примерно на порядок меньше продолжительности рабочего режима, и охлаждается из-за потерь тепла в окружающую среду; процесс риформинга нестабилен во времени из-за постепенного закоксовывания катализатора, что приводит к снижению выхода и качества целевых продуктов в конце рабочей фазы перед фазой регенерации катализатора; клапаны, переключающие поток сырья после печи с одного реактора на другой, работают при высокой температуре сырья из печи подогрева.

Известны также установки платформинга бензиновых фракций нефти, риформинга нафты, пропана и бутана, дегидрирования пропана и бутана с движущимся слоем и непрерывной регенерацией катализатора (Symposium on conversion of LPG to aromatikas and olefins, UOP/BP cyclar process UOP oleflix process VNIPINEFT, Moscow, feb., 1992).

B этих установках устранена нестабильность рабочего процесса во времени и клапанная система переключения печереакторных блоков с рабочего режима регенерацию и обратно, и простой реакторов между фазой регенерации и рабочей фазой.

Однако при этом им присущи другие недостатки: движущийся катализатор постепенно изнашивается, что требует постоянного устранения изношенных зерен катализатора (крошки) и предъявляет повышенные требования к его прочности, что в свою очередь связано со снижением его активности; реакторы и регенераторы связаны между собой сложной системой пневмотранспорта зерен катализатора; регенерация катализатора и отсев крошки требуют специальных аппаратов; реакторы и другие аппараты имеют сложную и дорогостоящую аппаратуру.

Все вышесказанное снижает эффективность и надежность прототипа и аналогов.

В основу предлагаемого изобретения установки, названной нами "Цеокат", положена задача создания такой схемы установки, при которой указанные недостатки прототипа и аналогов либо полностью, либо частично устранены принципиально новой схемой соединения аппаратов установки трубопроводами с запорной аппаратурой (клапанами), позволяющей изменять последовательность включения реакторов в фазы работы и регенерации в зависимости от требований технологии и использования при этом стационарного слоя катализатора как наиболее надежного и не предъявляющего повышенных требований к прочности катализатора и обеспечивающего простоту и дешевизну аппаратурного оформления, разделения печи испарения и разогрева сырья на две: печь первичного подогрева сырья до температуры несколько выше начала реакции и печь подогрева сырья до температуры, обеспечивающей эндотермичность реакции в реакторе.

Все это позволяет уменьшить количество реакторов и клапанов, а также увеличить селективность реакции.

Поставленная задача решается тем, что установка для проведения термокаталитических процессов переработки углеводородов ("Цеокат"), состоящая из последовательного ряда n блоков, включающих печь подогрева плюс реактор, печи предварительного испарения, узлов подогрева сырья, подготовки газа для регенерации катализатора, разделения продуктов риформинга, а также системы трубопровода с управляемыми запорными клапанами, отличается тем, что подвод сырья осуществлен от общей печи испарения и разогрева сырья к каждому блоку, отвод реформата осуществлен от каждого блока к общему трубопроводу ведущему к узлу подогрева сырья и далее к узлу разделения реформата, выход из каждого блока соединен с входом в каждый из двух последующих по порядку блоков, подвод газа для регенерации катализатора осуществлен от общего трубопровода, идущего из узла подготовки газа для регенерации катализатора к каждому блоку, отвод газов регенерации осуществлен от каждого блока к общему трубопроводу сброса дымовых газов в атмосферу или в узел подготовки газа регенерации, каждый из указанных трубопроводов имеет запорное устройство, герметично его перекрывающее и управляемое командным прибором, настроенным таким образом, чтобы сырье двигалось последовательно через n-1 блоков которые находятся в рабочем режиме, а один блок находится на регенерации.

Кроме того, в предложенной установке может быть предусмотрено соединение выхода из каждого реактора трубопроводом с управляемыми запорными клапанами с входом в блок печь-реактор, находящийся в последовательном ряду блоков через один.

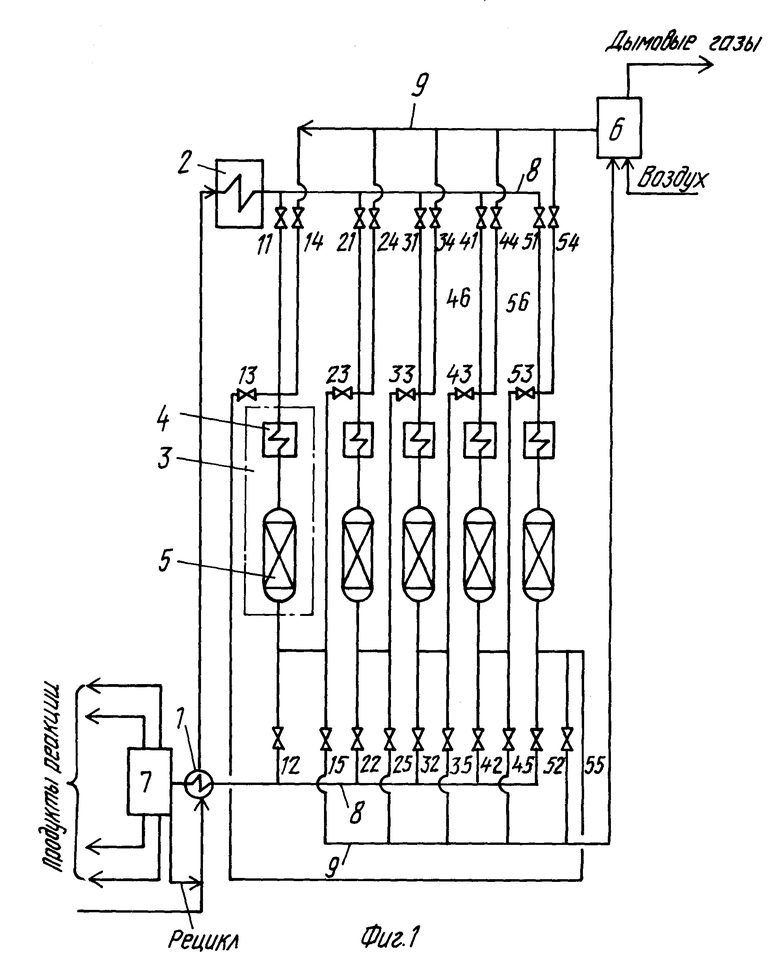

Сущность изобретения поясняется чертежами, где на фиг. 1 приведена схема предложенной установки "Цеокат" для риформинга легкого бензина, а на фиг. 2 - для ароматизации широкой фракции легких углеводородов C3, C4.

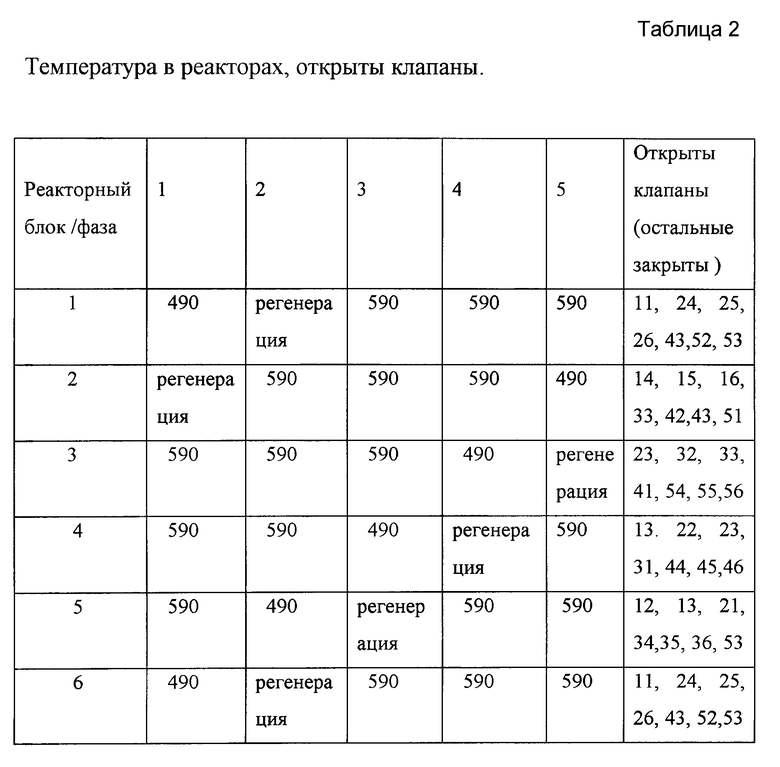

Установка "Цеокат" (см. фиг. 1) состоит из узла подогрева сырья 1, печи испарения и нагрева до температуры начала реакции сырья 2, последовательного ряда n блоков 3, печи подогрева сырья 4, реактора 5, узла подготовки газа для регенерации катализатора 6, узла разделения продуктов реакции риформинга 7, коллекторов подвода и отвода сырья 8, коллекторов подвода и отвода газа регенерации и системы трубопроводов с запорными клапанами 11 - 15, 21 - 25, 31 - 35, 41 - 45, 51 - 55.

Входы и выходы с блоков "печь подогрева сырья - реактор" 3 соединены трубопроводами с запорными устройствами (клапанами) с коллекторами подвода сырья и отвода продуктов реакции 8 и подвода и отвода газа регенерации 9.

Сырье с узла подогрева сырья 1 испаряется и нагревается до температуры, oбеспечивающей начало реакции в общей печи 2, и затем подается через один из запорных клапанов в печь подогрева сырья 4 и реактор 5, затем в следующую печь подогрева, реактор и т.д. через n-1 печереакторный блок. Один из блоков отключен от сырья и подключен к узлу подготовки газа для регенерации катализатора 6. По мере закоксовывания катализатора отключается последний в цепочке блок печь-реактор и ставится на регенерацию, а к началу цепочки подключается блок, бывший до этого в регенерации.

Таким образом, за полный цикл каждый из блоков проходит все стадии от регенерированного катализатора до закоксованного.

Количество блоков печь-реактор определяется необходимостью промежуточного подогрева сырья для проведения эндотермической реакции, но не должно превышать отношения длительностей процессов работы и регенерации катализатора плюс один.

Из приведенного материала следует, что предлагаемая схема имеет ряд существенных преимуществ перед традиционной схемой в части улучшения условий проведения процесса, уменьшения количества реакторов, a следовательно, и количествa катализатора. Кроме того, запорные устройства на трубопроводах (например, клапаны) находятся в более щадящих условиях, работая при более низких температурах (при температуре выхода из эндотермического реактора). Например, в приведенном прототипе при четырех (n-1) ступенях нагрева сырья имеется 8 реакторов (2(n-1)), а в предлагаемой схеме 5 реакторов (n).

Количество клапанов, несколько меньшее, - n=30 против 8(n-1)=32, кроме того, в предлагаемой схеме клапаны находятся в более мягких температурных условиях.

Предлагаемая схема установки обеспечивает квазиравномерную отработку катализатора по последовательным ступеням реакции, что приближает селективность работы неподвижного слоя катализатора к селективности работы движущегося слоя катализатора.

Работа установки может быть проиллюстрирована примерами.

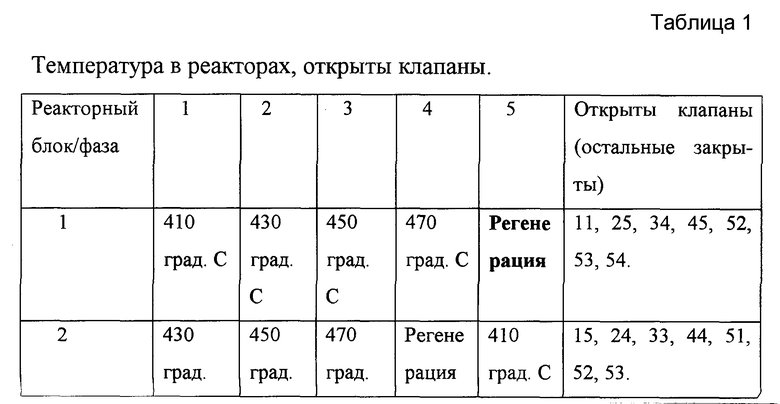

Пример 1. Z - Риформинг легкого бензина (см. фиг. 1, табл. 1).

Условия процесса:

Температура в реакторе со свежим катализатором, oC - 410

Температура в реакторе с закоксованным катализатором в фазе перед регенерацией oC - 470

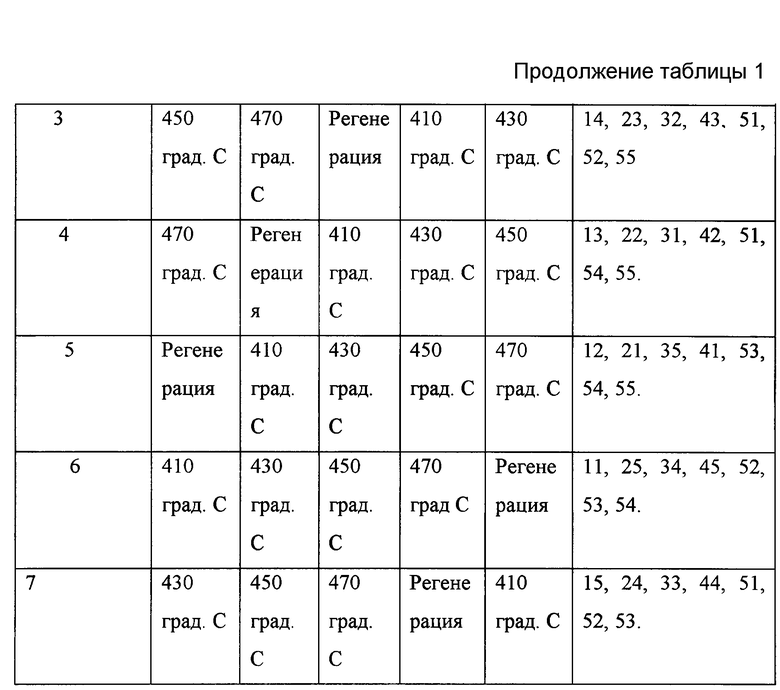

Пример 2. Z - Риформинг широкой фракции легких углеводородов (ШФЛУ).

Условия процесса - состав ШФЛУ, вес.%: C1 - 2; C2 - 3; C3 - 45; C4 - 35; C5 - 10; C6+ - 5%.

Так как оптимальная температура Z-риформинга углеводородов C5 и C6 в пределах 450 - 490oC, а углеводородов C3 и С4 в пределах 540 - 590oC, а процесс коксообразования на свежем катализаторе, да еще при 540 - 590oC при Z-риформинге углеводородов C5 и C6 очень активен, то целесообразно сначала провести Z-риформинг C5 и С6 в реакторе с высокой степенью отработки при начальной температуре 490oC, а затем поток направить в последовательный ряд ступеней реакции во главе с реактором со свежерегенерированным катализатором для риформинга углеводородов C3 и C 4 при более высокой температуре.

Для осуществления такой технологии установка должна быть дополнительно снабжена трубопроводами с клапанами 16, 26, 36, 46, 56, соединяющими выходы из реакторов 5 со входами в печи 4 (см. фиг. 2). Работа установки при этом ясна из табл. 2.

Осуществляемость изобретения не вызывает сомнения, так как предлагаемая установка состоит из таких же аппаратов, что и традиционная установка с неподвижным слоем и периодической работой катализатора, лишь изменена схема обвязки аппаратов.

Изобретение относится к нефтепереработке, в частности к переработке углеводородного сырья путем дегидрирования и ароматизации на стационарном слое и периодической регистрации катализатора, такого, например, как цеолитсодержащий (типа ZSM-5). Установка состоит из узла предварительного подогрева сырья, печи испарения и подогрева сырья, ряда блоков печь - реактор, узел подготовки газа регенерации и разделения продуктов реакции, а также системы трубопроводов с управляемыми запорными клапанами, соединяющей агрегаты установки таким образом, что в рабочем состоянии последовательно находятся все реакторы, кроме одного, стоящего на регенерации. Это позволяет сократить количество реакторов и клапанов и осуществлять технологический процесс с большей селективностью. 1 з.п. ф-лы, 2 табл., 2 ил.

| Z-forming process: conversion of LPG and light naphta to aromatics | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Meeting, march 22 - 24 1992, Marriott/ Sheration, New Orleans, Louisiana фирмы "Chiyoda Corporation", p.20 | |||

| Установка каталитического получения бензина из углеводородного сырья | 1990 |

|

SU1806171A3 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| Symposium on conversion of LPG to aromatiks and olefins | |||

| VOP BP cyclar process VOP oleflex process VNIPINEFT | |||

| - Moscow: feb., 1992. | |||

Авторы

Даты

1999-05-27—Публикация

1998-01-15—Подача